Изобретение относится к технологии получения волокон из полиакрилонитрила (ПАН) и сополимеров акрилонитрила (АН), а именно к стадии выделения полимера из раствора, и может быть использовано в производстве материалов для текстильной промышленности и прекурсоров для получения высокопрочного углеродного волокна нового качества, используемого в различных областях техники.

ПАН волокна под различными торговыми наименованиями, наряду с волокнами из полиамидов и полиэфиров, являются одним из наиболее распространенных синтетических материалов, используемых в текстильной промышленности. Кроме того, ПАН является одним из наиболее широко используемых прекурсоров при производстве углеродных волокон.

Поскольку ПАН не плавится, то растворный способ является единственным способом его переработки в волокна. Таким образом, возможность промышленного производства ПАН-волокон связана с использованием подходящих растворителей, к числу которых относится диметилсульфоксид (ДМСО).

Использование ДМСО в качестве растворителя ПАН при производстве волокон обусловлено тем, что синтез исходного полимера может осуществляться в этом растворителе по механизму радикальной полимеризации, так что в процессе синтеза получается непосредственно прядильный раствор.

Другой распространенный метод переработки ПАН в волокна связан с его растворимостью как мономера, так и полимера в водных растворах неорганических солей, из числа которых практическое применением нашел раствор роданида натрия.

Обычно ПАН, используемый для производства волокон, имеет среднечисловую молекулярную массу порядка 40-60 тыс. и средневесовую молекулярную массу порядка 80-120 тыс., что обеспечивает требуемую вязкость прядильного раствора и его необходимую прядомость.

При формовании волокна ПАН необходимо выделить из прядильного раствора, удаляя растворитель. До настоящего времени наиболее распространенным способом формования ПАН-волокон является т.н. «мокрый», когда фильера погружена в осадительную ванну, в которой содержится жидкая среда, в которой ПАН нерастворим (обычно смесь осадителя с растворителем). При этом происходит коагуляция полимера, образование гель-волокна и его последующая трансформация в готовое волокно в результате ориентационной вытяжки, отмывки, сушки, термообработки, авиважной обработки и т.п. По «мокрому» способу в настоящее время получают порядка 80% всех ПАН-волокон.

Альтернативой «мокрому» способу формования до недавнего времени служил «сухой» способ, в котором струйки прядильного раствора ПАН подаются в шахту, в которой циркулирует инертный газ, нагретый выше температуры кипения растворителя. По мере продвижения струй раствора вдоль шахты из них постепенно удаляется растворитель, и на выходе получается сухое волокно, готовое к заключительным обработкам. По разным причинам, «сухой» способ формования ПАН-волокон в настоящее время практически не используется.

Соединить достоинства обоих способов был призван т.н. «сухо-мокрый» способ формования, в котором фильера, отделенная от зеркала осадительной ванны воздушной прослойкой, и струйки прядильного раствора проходят часть пути формования в воздухе. Этому способу уделяется в настоящее время пристальное внимание, ибо он позволяет повысить скорость формования текстильных нитей и штапельного ПАН-волокна. При этом остается в стороне вопрос о реологическом и фазовом поведении растягиваемых в воздушной прослойке струй прядильного раствора, которые могут кардинально влиять на свойства готовых волокон. Детальное рассмотрение этого поведения привело нас к концепции нового метода формования волокон из растворов полимеров, включая ПАН-волокна.

Известные мокрый и сухо-мокрый способы формования объединяет реализация процесса разделения раствора полимера на отдельные фазы - полимер и растворитель - путем контакта раствора с осадителем. Взаимодиффузия молекул растворителя и осадителя (Пат. РФ №2265679, МПК D01F 6/18, 10.12.2005, Пат. РФ №2178815, МПК D01F 6/18, 27.01.2007) приводит к выделению из раствора концентрированной по полимеру фазы, т.е. получению гель-волокна.

Все перечисленные способы обладают серьезными недостатками. В сухом способе - это огромные затраты энергии на нагрев больших количеств воздуха или инертного газа в объеме шахты. В способе жидкого формования с применением осадителей существенно снижается скорость формования и возникают проблемы с последующими стадиями разделением осадителя и растворителя и их очистки, т.е. с процессами регенерации.

Наиболее близким к заявленному (прототипом) является способ формования волокон, включающий первоначальное выделение полимера на основе полиакрилонитрила из раствора с концентрацией 5-30, предпочтительно 14-25, еще более предпочтительно 18-23% мас., с формованием нити сухим способом (без применения осадителей), или мокрым, или сухо-мокрым способом, при скорости вывода 0.65-3 мг полимера/с на 1 отверстие фильеры и максимальной скорости сдвига 2000-17000 с-1, и последующую сушку (см., JP 2009-270248 A, кл. D01F 6/18, опубл. 19.11.2009). Однако этот способ не исключает недостатков сухого способа и необходимость использования осадительных ванн для отмывки основных количеств растворителя из прядильного раствора с последующей регенерацией смеси растворитель/осадитель в мокром и сухо-мокром способах.

Нами предлагается осуществлять практически полное выделение полимера из раствора не путем диффузионного взаимодействия, как в мокром и сухо-мокром способах, и не путем испарения растворителя, как в сухом способе (Карбоцепные синтетические волокна, под ред. К.Е. Перепелкина, М., Химия, 1973, с.91]), а в результате приложения к струям прядильного раствора растягивающих напряжений, создающих 8-12-ти кратную вытяжку, что приводит к механическому выжиманию растворителя и отверждению струй, т.е. к фазовому переходу «раствор-волокно», вызванному растяжением.

Краткое описание изобретения

Отличительной особенностью данного изобретения является отказ от использования любых осадителей и осуществление выделения полимера из раствора вследствие изменения фазового состава системы при сильных элонгационных (продольных) течениях и высокой степени вытяжки.

В предлагаемом способе выделения полимера на основе полиакрилонитрила из 15-22%об. раствора при формовании ПАН-прекурсора для получения углеродных волокон, включающем собственно выделение полимера из его раствора без применения осадителей и последующее удаление растворителя путем обдува волокна струей воздуха, собственно выделение полимера из раствора до получения свежесформованного волокна, с остаточным содержанием растворителя не выше 1% осуществляют под воздействием механических напряжений при температуре ниже температуры кипения растворителя на 150°C, при 8-12-кратной вытяжке.

На основании выполненных теоретических и экспериментальных исследований формования ПАН волокон из различных растворителей мы обнаружили, что при высокой скорости деформирования происходит вытеснение растворителя из растягиваемой струи вплоть до практически полного отделения его от полимера. Таким образом, происходит вызванный деформированием фазовый распад с образованием высокоориентированного волокна, на котором в виде отдельных капелек находится растворитель. Такой способ формирования высокоориентированных волокон может быть назван «механотропным».

Принципиальной особенностью сделанного изобретения является реализация столь высоких скоростей деформирования и степени вытяжки, при которых становится возможным возникновение резкого радиального градиента концентрации растворителя вплоть до фазового разделения раствора.

Реализация такого способа получения высокоориентированных волокон позволяет осуществить технологический процесс, обладающий следующими преимуществами:

- возможностью получения волокон при скоростях, существенно превосходящих обычные скорости формования,

- резким упрощением и ускорением процесса выделения полимеров (коагуляции),

- созданием значительной степени молекулярной ориентации уже на стадии механотропного формования, что тем самым исключает необходимость многоступенчатой вытяжки волокна после промывки волокна,

- упрощением процесса регенерации растворителя.

Процесс механотропного выделения полимера из раствора с формованием волокон осуществляется либо из растворов ПАН обычных марок, используемых в текстильной промышленности, либо из сополимеров ПАН иных молекулярных составов, например, с повышенным содержанием акрилонитрила, заменой итаконовой кислоты на акриловую и т.д. Средневязкостная молекулярная масса ПАН должна составлять от 60 до 120 тыс. Это, согласно уравнению

отвечает интервалу значений характеристической вязкости от 1.25 до 2.45. Выжимание растворителя из раствора под действием растягивающих напряжений при высоких скоростях деформации происходит тогда, когда макромолекулы образуют трехмерную сетку зацеплений. Это достигается при выполнения условия [η]c≥5 (где c - объемная концентрация полимера в растворе), чему для указанного диапазона молекулярных масс отвечают концентрации полимера в прядильном растворе не менее 6 об.%.

Для осуществления механотропного способа выделения полимера из раствора с формованием волокон используют растворы с концентрацией ПАН в диапазоне 15-22 об.%, что отвечает требованиям указанного выше условия образования трехмерной сетки зацеплений и соответствует необходимому диапазону вязкости прядильных растворов. Удаление растворителя происходит при температурах, гораздо ниже точки кипения, вследствие фазового разделения полимерного раствора под воздействием механических нагрузок и высокой степени растяжения (ориентации) макромолекул.

Пример 1 (устойчивый «механотропный» распад струй)

Устойчивое длительное «механотропное» волокнообразование возможно на растворах с высокой вязкостью. Только при этом условии возможно обеспечить необходимый баланс вязкоупругих сил и поверхностного натяжения.

В данном примере используют высококонцентрированный раствор ПАН 1 в ДМСО состава: 23% ПАН + 77% ДМСО. При комнатной температуре раствор находится вблизи точки образования геля (аморфного фазового распада) за счет высокой концентрации полимера.

В качестве исходного сополимера используют ПАН 1 следующего состава: акрилонитрил 92.9%, метакриловая кислота 5.75%, итаконовая кислота 1.35%. Характеристическая вязкость: 1.78 дл/г, Mw 94.6 кДа. В качестве растворителей используют ХЧ ДМСО.

Растворение проводят в колбе с подогревом, снабженной мешалкой, обратным холодильником с хлоркальциевой трубкой и термометром. Предварительно, полимер и растворитель в колбе перемешивают при комнатной температуре до образования однородной пульпы. Затем температуру пульпы повышают до 80°C, после чего полимер при непрерывном перемешивании в течение 6 часов полностью переходит в растворенное состояние, образуя однородную прозрачную вязкую жидкость соломенного цвета. Вязкость приготовленных растворов при комнатной температуре составляет 350 и 380 Па·с, соответственно.

«Механотропный» способ выделения полимера из раствора с формованием волокон ПАН реализован на стандартном лабораторном оборудовании, состоящем из дозирующего устройства, капилляра и намоточного устройства при комнатной температуре, т.е. на 150°C ниже температуры кипения растворителя при 10-кратной вытяжке.

Механотропный эффект - выжимание растворителя из концентрированных растворов ПАН проявляется уже при малых скоростях растяжения струи (1 см/с) при практически нулевой скорости на выходе из капилляра (диаметр 0,5 мм, расход 0,5 мкл/с). Кратность вытяжки при этом составляет 10.

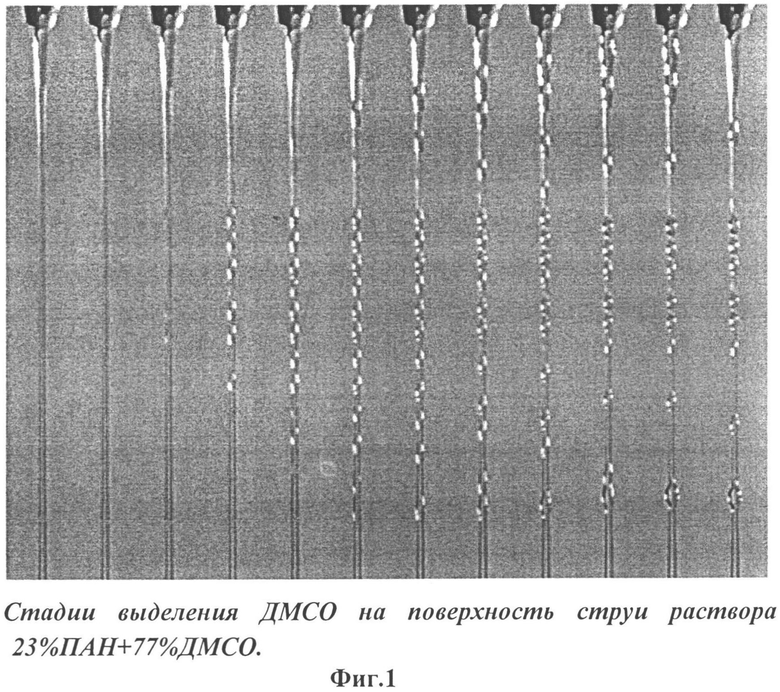

На фиг.1 приведена серия фотографий, иллюстрирующая фазы выделения капель растворителя на поверхности струи концентрированного раствора ПАН в ДМСО (23% ПАН + 77% ДМСО. Относительная влажность воздуха 30%. Интервал между фотографиями 10 с.

Химический анализ капель (по данным ИК-спектроскопии) показал, что они содержат не более 0,1% растворенного полимера.

Диаметр (d) образующихся волокон зависит от скорости растяжения струи (V) и подчиняется общей закономерности:

Vd2=const

Так, при скорости растяжения струи 0,5 м/с диаметр нитей составил 10 мкм.

Пример 2 (концентрация раствора, при котором возможен «механотропный» распад)

«Механотропное» разделение на фазы может проявляться в широком диапазоне концентраций полимера - от момента образования сетки зацеплений (ce) до концентрации, при которой образуется гель. Чтобы доказать это, определена минимальная концентрация полимера в растворе (cmin), при которой происходит «механотропный» распад струй, и выяснено, как эта концентрация соотносится с концентрацией кроссовера (c*).

С этой целью готовят растворы трех гомополимеров ПАН с различной молекулярной массой. Для растворения используют ДМСО марки ХЧ. С помощью ротационного вискозиметра Physica MCR301 измеряют их вязкости. По этим данным путем линейной экстраполяции к нулевой концентрации определяют их характеристическую вязкость, концентрацию кроссовера и по формуле Марка-Куна-Хаувинка рассчитывают средневязкостную молекулярную массу образцов.

Низкоконцентрированные растворы готовят путем последовательного разбавления. На первой стадии готовят 1%-ный раствор. Порошок полимера оставляют набухать в растворителе в течение часа при комнатной температуре, затем перемешивают на магнитной мешалке при 50°C в течение 5 часов. Полученный раствор выдерживают в течение суток, перемешивают еще раз в течение часа и затем разбавляют до меньших концентраций (с шагом разбавления не более чем в 10 раз). Разбавленный раствор ПАН 2, состав которого, см. таблицу 1, перемешивают в течение часа, выдерживают в течение суток и затем перемешивают еще раз в течение часа.

Растяжение струй до 8-кратной вытяжки осуществляют при комнатной температуре, т.е. на 150°C ниже температуры кипения растворителя, методом отрыва иглы от поверхности капли. На стеклянную подложку наносят каплю раствора, в раствор опускают стальную иглу. Затем иглу поднимают с постоянным ускорением так, что средняя скорость вытягивания волокна на расстоянии 10 мм от капли составляла ≈0,25 м/с.

Быстропротекающий фазовый распад (доли секунд) струй малого диаметра (несколько микрометров) фиксируют фотокамерой Nikon D7000 с макронасадкой в виде группы из двух последовательно соединенных объективов Tokina macro 100 mm f2.8 и Tokina 12-24 mm f4, с суммарным увеличением 8,3. В качестве источника света используют мощную светодиодную матрицу белого света со световым потоком 1000 лм.

Использованная система позволила получать изображения с разрешением 1,7 мкм/пиксель при интервале съемки 40 мс и времени экспозиции кадра 0,125 мс, и тем самым обеспечить достоверную идентификацию наличия или отсутствия капель растворителя на поверхности струй.

В таблице 1 для растворов трех гомополимеров, помимо концентрации кроссовера c* и их средневязкостной ММ, приведены экспериментально найденные минимальные концентрации cmin, при которых начинается «механотропный» распад.

Полученные данные показывают наличие линейной корреляционной зависимости между минимальной концентрацией «механотропного» образования волокон и концентрацией кроссовера. Коэффициент пропорциональности, равный 5, указывает на область концентраций начала возникновения «механотропного» эффекта по отношению к концентрации кроссовера и согласуется с теорией явления. «Механотропное» формование волокон ПАН возможно в диапазоне концентраций от 5c* до концентраций образования геля.

Пример 3 (механические свойства волокон, полученных «механотропным» способом)

Для получения волокон используют 18%-ный раствор тройного сополимера ПАН 3 (ПАН/метилакрилат/итаконат натрия, количественный состав которого приведен в таблице 1) в ДМСО. Высокопрочные волокна ПАН получают, выделяя полимер из раствора механотропным способом путем намотки нити из капли раствора на штыревое намоточное устройство, расположенное на высокоскоростном приводе, при средней скорости вытяжки нити 2 м/с, относительной влажности воздуха 25% и температуре 20°C. При этом кратность вытяжки составляет 12.

Средний диаметр нитей составляет 4 мкм. Расстояние между штырями намоточного устройства 25 мм, число нитей - 10.

При нагружении в течение 1 ч нитей грузом в 10 г при угле между направлением силы и нитью 55° или весом в 20 г при угле между направлением силы и нитью 40° разрыв нитей начинается через 2 часа. Долговременное разрывное напряжение составляет 1.1 ГПа. Оценка погрешности этого измерения с учетом погрешности измерения диаметра нити (оптический микроскоп) и геометрии опыта составляет 20%.

Для измерения модуля упругости и удлинения при разрыве используют лабораторный стенд, оснащенный прецизионным датчиком усилия, подвижной траверсой и специальным устройством для крепления ультратонких волокон.

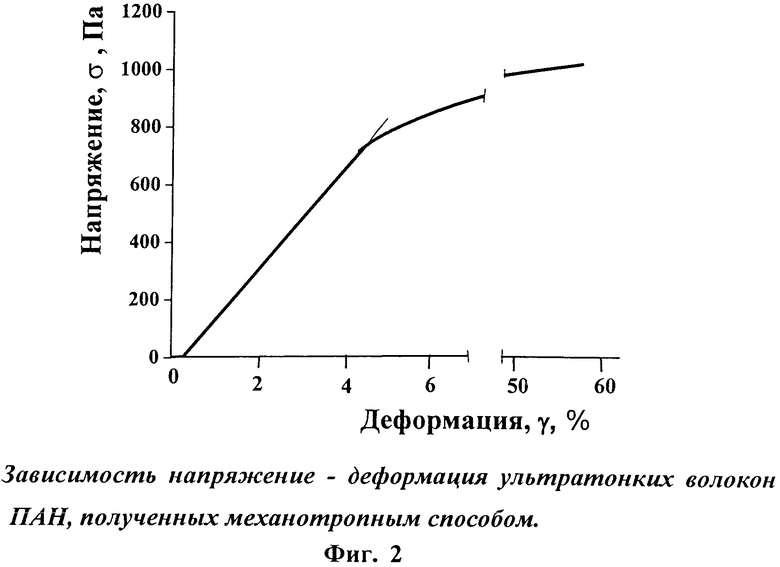

На фиг.2 приведен график зависимости напряжения от относительной деформации, из которого следует, что "гуковская" область деформирования составляет 4%, относительное удлинение при разрыве 55%, а модуль Юнга - 17 ГПа. Для сравнения - стандартное штапельное волокно, производимое ООО ХК «Композит» (г.Саратов), имеет предел прочности 0,4 ГПа, модуль Юнга 8 ГПа. Следует иметь в виду, что высокое разрывное удлинение свидетельствует о возможности дополнительной ориентации волокон, полученных механотропным способом, а следовательно, и о повышении их механических характеристик.

Таким образом, предлагаемое техническое решение позволяет простым и быстрым способом выделять полимер для получения ПАН-прекурсора для формирования углеродных волокон, характеризующихся качеством на уровне известных аналогов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА СОПОЛИМЕРА НА ОСНОВЕ АКРИЛОНИТРИЛА В N-МЕТИЛМОРФОЛИН-N-ОКСИДЕ | 2013 |

|

RU2541473C2 |

| ПОЛОЕ ПОЛИАКРИЛОНИТРИЛЬНОЕ ВОЛОКНО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2131488C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНЫХ МНОГОКОМПОНЕНТНЫХ ВОЛОКОН | 2007 |

|

RU2431004C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛЬНЫХ НИТЕЙ И ЖГУТИКОВ | 1999 |

|

RU2178815C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМООКИСЛЕННОГО ВОЛОКНА ИЗ ПОЛИАКРИЛОНИТРИЛА И ЕГО СОПОЛИМЕРОВ | 2007 |

|

RU2338015C1 |

| СПОСОБ КРАШЕНИЯ АРАМИДНЫХ ВОЛОКОН | 2001 |

|

RU2210649C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАКРИЛОНИТРИЛЬНЫХ НИТЕЙ И ЖГУТОВ, ПРИГОДНЫХ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ УГЛЕРОДНЫХ ВОЛОКОН | 1996 |

|

RU2122607C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПРЯДИЛЬНОГО РАСТВОРА ПОЛИАКРИЛОНИТРИЛА ДЛЯ ПРОИЗВОДСТВА ПОЛИМЕРНОГО ВОЛОКНА | 2024 |

|

RU2837883C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИГНИНСОДЕРЖАЩЕГО ПРЕДШЕСТВЕННИКА ВОЛОКОН, А ТАКЖЕ УГЛЕРОДНЫХ ВОЛОКОН | 2012 |

|

RU2625306C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНА | 2003 |

|

RU2265679C2 |

Изобретение относится к технологии получения волокон из полимеров на основе полиакрилонитрила-полиакрилонитрила (ПАН) и сополимеров акрилонитрила (АН), а именно к стадии выделения полимера из раствора, и может быть использовано в производстве материалов для текстильной промышленности и прекурсоров для получения высокопрочного углеродного волокна нового качества, используемого в различных областях техники. Cпособ выделения полимера на основе полиакрилонитрила из 15-22 об.%раствора при формовании ПАН-прекурсора для получения углеродных волокон включает собственно выделение полимера из его раствора без применения осадителей и последующее удаление растворителя путем обдува волокна струей воздуха. Выделение полимера из раствора осуществляют под воздействием механических напряжений при температуре ниже температуры кипения растворителя на 150°C, при 8-12-кратной вытяжке до получения свежесформованного волокна, с остаточным содержанием растворителя не выше 1%. Обеспечивается значительное ускорение формирования волокон, резкое упрощение и ускорение процесса выделения полимеров, исключение необходимости многоступенчатой вытяжки волокна, упрощение процесса регенерации растворителя. 1 табл., 3 пр., 2 ил.

Способ выделения полимера на основе полиакрилонитрила из 15-22 об.% раствора при формовании ПАН-прекурсора для получения углеродных волокон, включающий собственно выделение полимера из его раствора без применения осадителей и последующее удаление растворителя путем обдува волокна струей воздуха, отличающийся тем, что собственно выделение полимера из раствора до получения свежесформованного волокна, с остаточным содержанием растворителя не выше 1% осуществляют под воздействием механических напряжений при температуре ниже температуры кипения растворителя на 150°C, при 8-12-кратной вытяжке.

| JP 2009270248 A, 19.11.2009 | |||

| WO 2012073852 A1, 07.06.2012 | |||

| US 20120027944 A1, 02.02.2012; | |||

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНА | 2003 |

|

RU2265679C2 |

Авторы

Даты

2015-04-20—Публикация

2013-08-09—Подача