ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу получения пористых керамических материалов высоко теплостойкого типа для жаропрочной изоляции, в особенности для применения в промышленности в качестве термоизоляционных частей для высокотемпературных процессов, имеющих даже сложные формы, получаемые экструзией или литьем под давлением.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Как известно, тело, состоящее из пористого материала, получают, смешивая порошки или гранулы материалов керамического типа в основном Al2O3, SiO2, TiO2, ZrO2, CSi, TiC, NSi и оксиды щелочных металлов, такие как Na2O, K2O, со связующим, выбранным из органических материалов, таких как уксусная кислота, ацетат натрия, ацетат цинка, пропионовая кислота [1]. Процесс вызывает реакцию между частицами оксидов металлов и связующим при температуре ниже температуры спекания, при которой смесь подвергают обжигу и сушке.

Также известен способ получения [2] спеченного пористого тела, выполненного из керамических и/или металлических материалов, который включает смешивание водной суспензии, содержащей порошки керамических или металлических материалов и связующей смолы (связующего), которая является растворимым в воде полимером, который может превращаться в гель, и пенообразователя, который активизирует пористость геля, который становится вспененным; пористый металлокерамический материал получают при повышенной температуре сушкой и спеканием, и его полимерная часть разрушается при осуществлении процесса пиролиза.

Другой известный способ получения пористых керамических материалов включает смешивание керамических порошков с цельными или полыми пластиковыми гранулами [4], [5] в жидкости для получения суспензии с последующей сушкой и обработкой в высокотемпературной печи в бескислородной среде так, чтобы разрушить пластиковые гранулы, которые сначала действуют как адгезив для керамических порошков, пиролизом с получением пористости.

Также известно, что силикагели диссоциируют в присутствии воды и гидроксидов щелочных металлов и далее могут быть дестабилизированы другими компонентами, такими как, например, органические компоненты, известные как электролиты, которые превращают золь оксида кремния в гель посредством фазового перехода в зависимости от степени щелочности водной суспензии оксида кремния, образуя гелевые системы другого вида [3]. Особый тип геля получается, когда процесс дестабилизации коллоидного раствора кремния и щелочных соединений активируют нейтральными или кислотными реагентами, например органическими или минеральными кислотами, сложными эфирами и солями.

Известные способы получения пористых керамических материалов с высокой теплостойкостью в основном основаны на технологии, которая является высокоразвитой с технической точки зрения и очень сложной и трудоемкой для получения жаропрочных изделий, имеющих особую форму.

Кроме того, в известных процессах особенно высокоразвитые и сложные технологии, которые являются неудобными в условиях издержек производства, применяются для получения больших количеств материала в промышленной области.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является способ получения пористого керамического материала, который является простым, недорогим и удобным для использования в промышленности и имеет воплощение, которое можно сравнить с известными более сложными и технологически передовыми пористыми керамическими материалами.

Объектом настоящего изобретения также является способ получения пористого керамического материала, который принимает во внимание экологические аспекты и аспекты гигиены рабочего места, пористые керамические материалы, которые могут использоваться вместо традиционных материалов, таких как минеральные волокна, которые являются потенциально патогенными для дыхательных путей, например из-за распространения пыли микрометрического размера в атмосфере при обработке и из-за их кожной ирритационной силы и также наличия проблем в утилизации связанных отходов.

Другим объектом настоящего изобретения является способ получения пористого керамического материала, который позволяет заполнять даже полости и щели, имеющие очень сложную форму без образования с течением времени пыли или пустот и разрывов материала между щелями, даже в условиях вибрации или перемещений, вызванных термическими расширениями.

Другим объектом настоящего изобретения является способ получения пористого керамического материала, который не оказывает отрицательного воздействия на человеческое здоровье.

Другим объектом настоящего изобретения является способ получения пористого керамического материала, который позволяет полностью использовать материал для вторичного использования и использует остатки производства от других применений, например, в качестве поглощающих порошков для промышленных разливов нефти и в качестве добавки для производства огнеупорного стекла.

Другим объектом настоящего изобретения является способ получения пористого керамического материала в гомогенной форме с хорошей устойчивостью к механическим воздействиям.

Другим объектом настоящего изобретения является способ получения пористого керамического материала, который может использоваться в качестве поглощающего порошка в случае промышленных нефтяных разливов, в качестве добавки при производстве огнеупорного стекла и в качестве материала, имеющего пьезоэлектрические свойства.

Еще одним объектом настоящего изобретения является способ получения пористого керамического материала для использования в многослойных материалах в форме контуров, листов, брусков и могущих быть обработанными ручными инструментами и станками.

Эта задача и эти и другие объекты, которые станут более очевидны из последующего подробного описания изобретения, достигаются способом получения пористого керамического материала, особенно для тепловой изоляции, включающим стадии:

- получения первой композиции в форме стабильного водного коллоидного раствора оксида кремния и оксидов щелочных металлов;

- получения второй стабильной композиции в форме суспензии неорганических и/или органических частиц в органической жидкости, где упомянутая вторая композиция, содержащая соединения, которые, когда вторую композицию смешивают с упомянутой первой композицией, могут дестабилизировать первую упомянутую композицию, образуя гель, и могут образовывать органическую полимерную сеть вместе с пенообразователем;

- смешивания первой упомянутой композиции и упомянутой второй композиции для получения смеси;

- получения из упомянутой смеси пористой структуры в форме геля, где органическая структура поддерживает сформированные неорганические структуры;

- отверждения упомянутой пористой структуры в форме геля, получая пористый керамический материал, в котором органическая полимерная сеть окружает неорганические части.

Способ согласно настоящему изобретению может дополнительно включать стадию:

- ввода полученного геля перед отверждением в форму, полость или щель впрыскиванием или экструзией с последующим

- отверждением геля in situ в упомянутой форме, полости или щели, получая пористый керамический материал, в котором органическая полимерная сеть окружает неорганические керамические части.

Для удобства первая композиция может также содержать керамические материалы, например керамические материалы, выбранные из группы, состоящей из оксида алюминия, оксида кремния, оксида титана, оксида циркония, карбида кремния, карбида титана, нитрида кремния, оксида железа, гидроксида магния, оксиды и карбонаты щелочных и щелочно-земельных металлов. Оксиды щелочных металлов могут быть выбраны из группы, состоящей из оксида натрия, оксида калия, оксида лития и, предпочтительно, оксида натрия.

Кроме того, первая водная композиция может содержать катализатор полимеризации.

Примерами соединений, способных дестабилизировать упомянутую первую коллоидную композицию с образованием геля, являются органические и неорганические кислоты, диоксид кремния, сложные эфиры, простые эфиры, ангидриды и соли органических и неорганических кислот, органические электролиты, бораты, карбонаты, карбиды, нитриты, нитриды, соли аммония, оксиды, пероксиды, силикаты, фосфаты, фосфиты, сульфаты, хлориды, селениды, титанаты.

Примерами соединений, способных образовывать, когда упомянутую вторую композицию смешивают с упомянутой первой композицией, органическую полимерную сеть, и соединений, приспособленных к образованию пенообразователя, являются одно или более соединений группы, состоящей из органических полимеризуемых мономеров и/или органических соединений, способных при взаимодействии с водой приводить к получению органических полимеризуемых мономеров, органических кислотных ангидридов, сложных эфиров органических кислот, алкокси сложных эфиров органических кислот, солей органических кислот, простых эфиров и органических кислот и ацетиленидов металлов.

Вторая композиция предпочтительно содержит карбид кальция. Преимущественно вторая композиция может содержать карбид кальция, уксусный ангидрид, и/или этилацетоацетат, и/или этилацетат.

Первая композиция предпочтительно содержит силикат натрия. Преимущественно первая композиция содержит силикат натрия, и вторая композиция содержит карбид кальция и уксусный ангидрид.

Неорганические частицы второй композиции могут быть выбраны из одного или более соединений, выбранных из группы, состоящей из карбида кальция, тетрабората калия, карбоната кальция, пербората натрия, борной кислоты, оксида кальция, сульфата калия и сульфата натрия.

Кроме того, вторая композиция может содержать эмульгатор, например, выбранный из группы, состоящей из ацетата калия, карбоната кальция, диоксида титана, гидроксида калия, тетракарбоната калия, оксида натрия.

Стадия смешивания способа согласно настоящему изобретению может быть осуществлена, например, при температуре в пределах от 10 до 120°C, при ниже атмосферного, атмосферном или превышающем атмосферное давлении и при массовом соотношении между упомянутой первой композицией и упомянутой второй композицией в пределах от 2 до 50.

Неорганические частицы могут иметь, например, средний размер меньше чем 100 микрометров, особенно в пределах от 5 до 25 микрометров, но могут также иметь размер нанометра (например, от 5 до 30 нм, как в случае нанометрической пыли).

КРАТКОЕ ОПИСАНИЕ ФИГУР

Характеристики пористого керамического материала, который может быть получен способом настоящего изобретения, также показаны на сопровождающих фигурах, которые связаны с некоторыми примерами применения способа согласно настоящему изобретению.

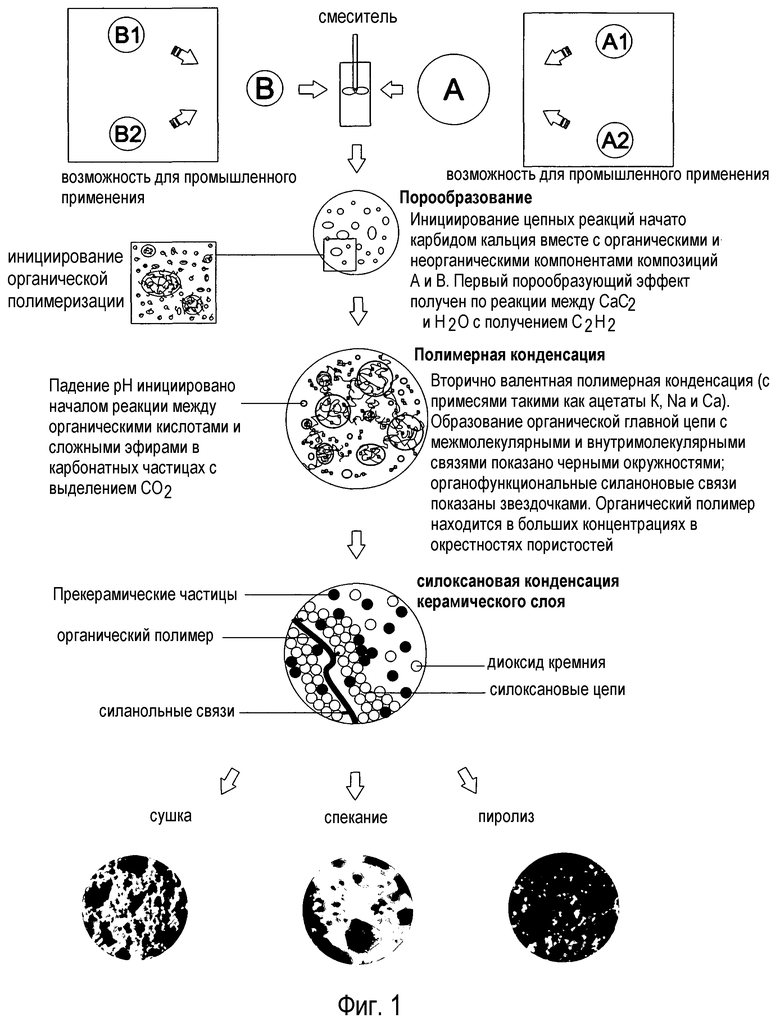

Фиг. 1 является схематическим изображением осуществления способа согласно настоящему изобретению.

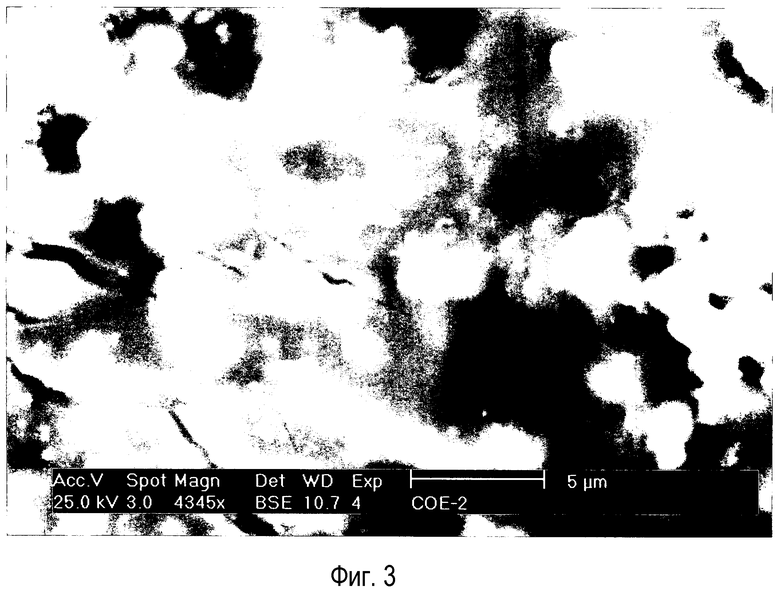

Фиг. 2 является изображением деталей органической полимерной части, которая покрывает керамическую поверхность.

Фиг. 3 является изображением тех же самых деталей, как на Фиг. 2, с другим чувствительным элементом, подходящим для выдвижения на первый план, в своего рода полупрозрачном изображении, керамических частей, которые лежат ниже органического полимера, которые являются более легкими.

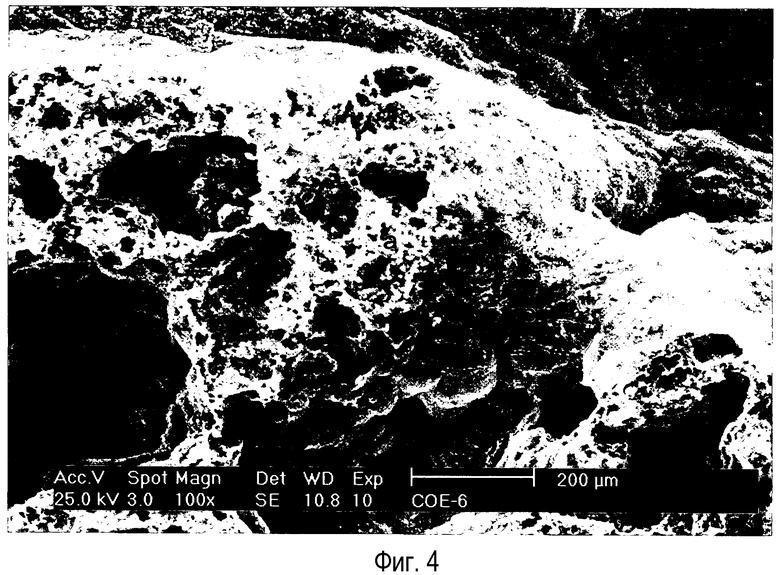

Фиг. 4 является изображением полых областей, произведенных пенообразователем (пузырьков), покрытых внутренней органической полимерной обшивкой (b), и показывает в поперечном сечении керамическую микропористую часть (a), составленную из оксида кремния и других керамических частиц без органического полимера.

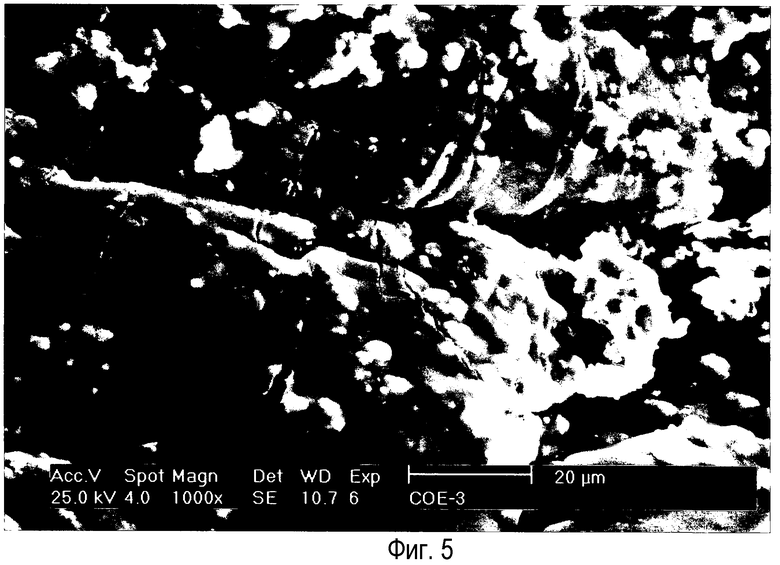

Фиг. 5 является изображением деталей Фиг. 4, выдвигая на первый план часть b.

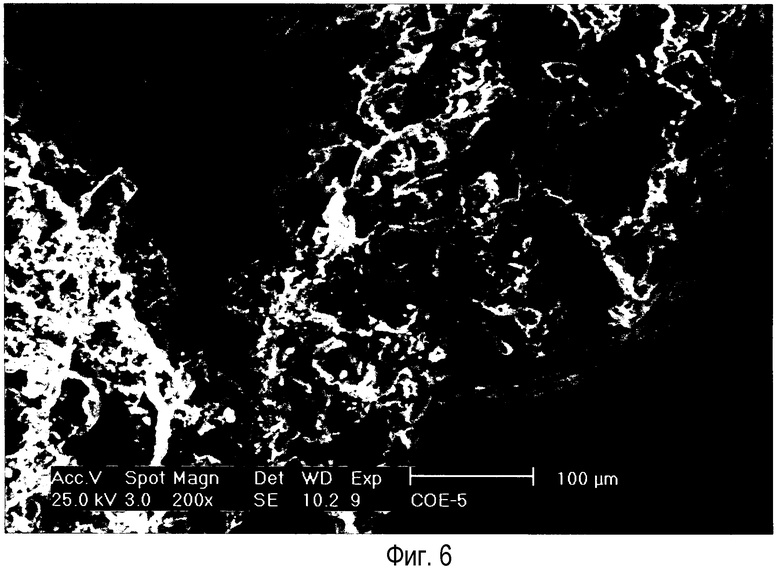

Фиг. 6 является изображением деталей Фиг. 4, выдвигая на первый план часть a.

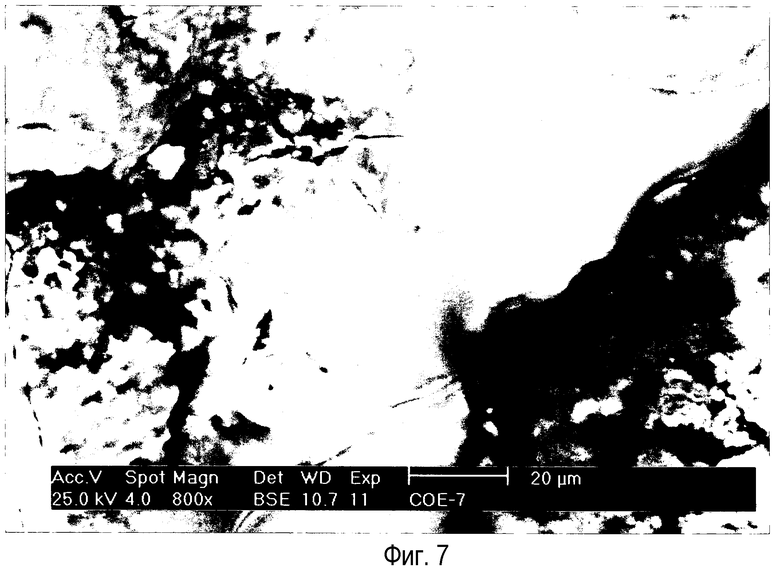

Фиг. 7 и 8 являются изображениями деталей микрокварцевых-керамических структур.

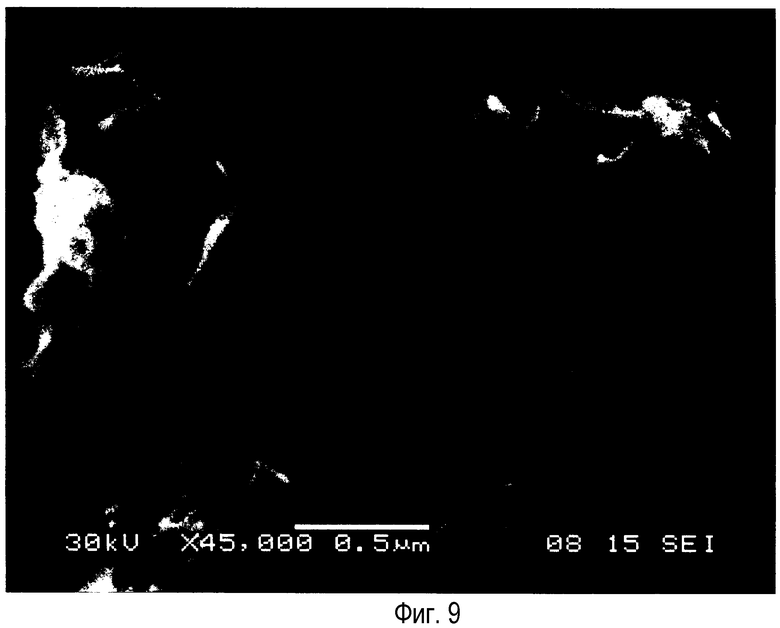

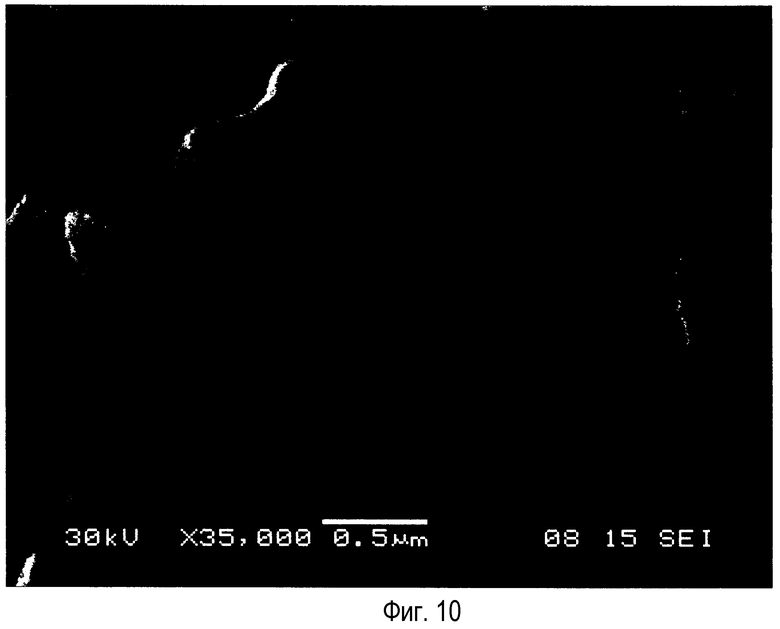

Фиг. 9 и 10 являются изображениями деталей взаимодействий между кварцевой керамикой и органическим полимером.

СПОСОБЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Последующее является некоторыми параметрами, которые могут затронуть морфологические характеристики материала:

- процентное содержание оксида кремния, модуль начального полисиликатного раствора SiO2/M2O в отношении не только к Na2O, но также и к другим щелочным металлам в зависимости от их стабильности в силанольной системе раствора в H2O. Например, в промышленных растворах коллоидного силиката натрия это соотношение выражают как массовое соотношение R; это соотношение доступно в ряде растворов, которые являются более или менее обогащенными оксидом кремния обычно от Na2O·1,6SiO2 до Na2O·3,8SiO2 и в различных промежуточных соотношениях. Другой важный параметр полисиликатных золей выражают в °Bè (градусах Боме), значение которого выражает указание концентрации растворов. Аналогичные параметры могут быть найдены в других растворах коллоидного оксида кремния с другими щелочными металлами, такими как, например, силикат калия;

- процентное содержание и природа керамических частиц смеси А, которые являются стабильными и должны быть выбраны в зависимости от состава конечного керамического продукта. В основном Al2O3, SiO2, TiO2, ZrO2, SiC, TiC, SiN, CaCO3, MgCO3, Mg(OH)2, Fe2O3 и другие оксиды и карбонаты металлов в таких процентных соотношениях, которые не ставят под угрозу стабильность раствора полисиликата, обращая особое внимание на изменения pH, которое не должно быть ниже, чем pH 10;

- процентное содержание и способ добавления органических компонентов в смесь B и их соотношение с другими неорганическими компонентами (в особенности со ссылкой на компоненты, такие как карбид кальция) и, конечно, их взаимодействие, если таковые вообще имеются, и степень полимеризации органических компонентов (которые могут быть получены посредством микроскопических оптико-химических измерений, нацеленных на идентификацию их трехмерной структуры и стабильности во времени);

- массовое соотношение отношения A/B, выраженного и в массе, и в объеме, посредством их плотности и частичных индивидуальных процентных соотношений. Это соотношение, подтвержденное экспериментальными тестами, варьировалось от B=2% до 35% на массу A;

- флокулирующие свойства (агрегирования и группирования), связанные со смешиваемостью суспензий A и B, способ в его нескольких стадиях;

- общая скорость химических реакций A+B относительно их динамического смешивания.

Эти переменные затронуты в соответствии с характеристиками системы, используемой для осуществления их смешивания.

- Вязкость и плотность суспензий A и B.

- Время и температуры процесса.

Поэтому очевидно, что переменные материалов и процессов, конечно, связаны с морфологическими свойствами керамического продукта в его конечном размещении после впрыскивания, гранулированной структуры и пор (числа и размера) и любых расхождений в их структурных физических свойствах.

В основном способ согласно настоящему изобретению включает смешивание двух различных стабильных композиций, композиции в форме раствора или суспензии коллоидного оксида кремния, основанного на воде (A), и композиции в форме суспензии неорганических частиц в органической жидкости или в смеси органических жидкостей (B), которые могут быть получены и сохранены отдельно в течение долгого времени, не подвергаясь модификациям.

В одном осуществлении новый гибридный керамико-органический материал получают способом согласно настоящему изобретению смешиванием

- стабильного раствора А коллоидного диоксида кремния, содержащего в дисперсии другие керамические частицы в зависимости от керамико-органического типа, который будет развит,

- стабильной суспензии B органических жидкостей, содержащих в дисперсии другие органические и неорганические частицы, приспособленные для дестабилизации и инициирования полимерной конденсации суспензии А в A+B.

Две взаимодействующие суспензии "A" и "B", используемые в способе согласно настоящему изобретению, получают отдельно смешиванием сначала однородных порошков в суспензию в соответствующих растворителях. В случае A они являются, например, жидким силикатом натрия в состоянии коллоидного водного агрегата SiO2 с добавлением порошков металлов, оксидов и карбонатов металлов и щелочных металлов. В случае B они являются, например, уксусным ангидридом и этилацетацетатом, обе жидкости как дестабилизирующие агенты SiO2 электролитического типа с добавлением оксидов, карбонатов, боратов металлов и щелочных металлов, единовременно смешанные с суспензией, они становятся ответственными за конверсию диоксида кремния из коллоидного состояния в состояние геля в зависимости от pH смеси, составленной из A+B. В этом фазовом переходе силоксановая конденсация происходит при использовании в качестве основания органических полимерных образований, которые также происходят из реакций, которые являются результатом A+B. В этой гибридной органическо-неорганической полимерной конденсации сеть, образуемая разветвленными цепями, имеющими трехмерную структуру, является совместной, причем упомянутые цепи внедрены в пространства (пустоты) сети полимеризованных химических соединений в качестве как цепей диоксида кремния, так и частиц коллоидного диоксида кремния, даже, и особенно, в присутствии щелочных веществ, которые занимают большие пространства коллоидной тетраэдрической структуры диоксида кремния, и формируются как в стекле, щелочно-металлических полисиликатах, гидроксидах и карбонатах.

Должно быть отмечено, что керамические частицы не являются обязательными для осуществления реакции, но оказывают влияние на рабочие характеристики конечного материала.

Поэтому можно суммировать, что например, в течение способа настоящего изобретения происходят следующие стадии:

- диспергирование 1A керамических частиц в коллоидном растворе оксида кремния

- диспергирование 1B дестабилизированных частиц в смеси органических жидкостей с полимерной матрицей B

- дестабилизация 2 в A+B посредством органического и неорганического соединений, представленных в B или произведенных смешиванием A и B, которые могут или не могут полимеризоваться, но безусловно вносят свой вклад в преобразование из золя в гель.

- Полимеризация 3 органических элементов одновременно со стадией силоксановой конденсации из золя в гель, таким образом позволяя образование органического скелета во время двух процессов: процесса образования вспенивающих газов; процесса агломерации полисиликатных керамических частиц, которые, соединяясь с органическим скелетом посредством органофункциональных силанольных связей или просто близкоионным взаимодействием, образуют пористую органо-керамическую структуру настоящего изобретения.

- Сушка 4 позволяет ускорить процесс удаления избыточного растворителя и может быть осуществлена при температурах в пределах от 40 до 160°C, не изменяя морфологические свойства материала. Эта операция может быть осуществлена в печах или непосредственно в месте расположения при использовании контролируемого постепенного повышения температуры.

- Спекание 5 является необязательным и позволяет объединять трехмерную структурную конструкцию, соединяя силикатные соединения щелочных металлов подобно истинной керамике, таким образом улучшая физические характеристики материала. Должно быть отмечено, что при нагревании материала до температуры спекания проявляется пиролизация полимерной органической структуры.

В особом осуществлении композиция A является стабильным коллоидным раствором силиката натрия и композиция B является стабильной суспензией, содержащей карбид кальция, уксусный ангидрид и сложный этиловый эфир.

В других предпочтительных осуществлениях композиция A содержит также одно или более соединений, выбранных из диоксида циркония, карбоната кальция, оксида алюминия, карбоната магния, оксида титана и алюминия.

В одном осуществлении композиция A содержит коллоидный раствор силиката натрия и композиция B содержит порошок карбида кальция, уксусный ангидрид и сложный этиловый эфир.

В другом осуществлении композиция A содержит коллоидный раствор силиката натрия, порошок диоксида алюминия и порошок оксида железа, а композиция B содержит порошок оксида кальция, порошок карбида кальция, порошок диоксида кремния, порошок сульфата калия, уксусный ангидрид и этилацетат.

В другом осуществлении композиция A содержит коллоидный раствор силиката натрия, порошок диоксида титана, порошок оксида алюминия, порошок оксида железа и порошок алюминия, а композиция B содержит тетраборат калия, ацетат калия, карбид кальция, диоксид кремния, карбонат кальция, уксусный ангидрид, сложный этиловый эфир и этилацетат.

Не намереваясь быть связанными с определенной гипотезой относительно механизма, можно предположить, что способ согласно изобретению в особых осуществлениях происходит после смешивания компонентов A и B согласно следующим основным подстадиям:

ПОДСТАДИЯ 1

- карбид кальция смеси "B" вступает в реакцию с H2O смеси "A";

CaC2+2H2O→Са(ОН)2+C2H2↑

- уксусный ангидрид смеси "B" вступает в реакцию с H2O смеси "A";

(CH3CO)2O+H2O→2CH3COOH

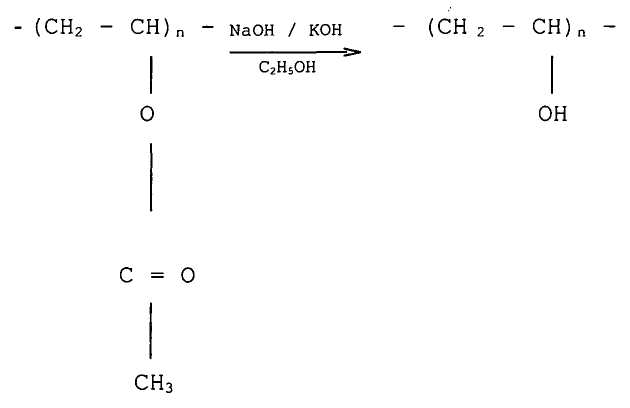

- сложный этиловый эфир смеси "B" вступает в реакцию с гидридом натрия (основный спирт) смеси "A";

CH3COCH2COOCH2CH3+2NaOH→2CH3COONa+C2H5OH

Соединения, образовавшиеся в первой подфазе, взаимодействуют с образованием органических полимеров, которые составляют органический скелет. Эти реакции протекают одновременно и при более высокой концентрации с образованием пористых ячеек из-за двойного эффекта порообразователя. Этот агент ведет себя как порообразователь, формируя открытые и закрытые поры, и имеет основную роль инициатора реакций органической полимерной конденсации.

Конечная органическая полимерная структура ведет себя как обшивка, то есть действует подобно скелету, оборачивается вокруг неорганических структур полисиликатов, обеспечивая поддержку, требуемую для укрепления силоксановых цепей, полученных фазовым переходом из золя в гель.

ПОДСТАДИЯ 2

- Уксусная кислота смешивается с ацетиленом и взаимодействует с образованием поливинилацетата;

CH3COOH+C2H2→(CH2CHOCOCH3)n

- Ацетат натрия смешивается с ацетиленом и водой и взаимодействует, образуя поливинилацетат и гидроксид натрия;

CH3COONa+C2H2+H2O→(CH2CHOCOCH3)n+NaOH

- Ацетат калия смешивается с ацетиленом и водой и взаимодействует, образуя поливинилацетат и гидроксид калия;

CH3COOK+C2H2+H2O→(CH2CHOCOCH3)n+KOH

- Этиловый спирт смешивается с карбидом кальция и водой и взаимодействует, образуя гидроксид кальция и этилен:

2C2H5OH+2CaC2+H2O→2Ca(ОН)2+2C2H4↑

- Уксусная кислота смешивается с карбонатом кальция и взаимодействует, образуя ацетат кальция, воду и углекислый газ;

2CH3COOH+CaCO3→Са(CH3COO)2+H2O+CO2↑

ПОДСТАДИЯ 3

Органические полимерные цепи, которые образовались в подфазе 2, подвергаются дальнейшим реакциям в присутствии спиртового основания натрия.

Таким образом, получают заключительный органический скелет, который может быть определен химически как полимерная конденсация вторичной валентности с межмолекулярной и внутримолекулярной связями разветвленного типа сополимера поливинилового спирта и поливинилацетата, имеющего определенную молекулярную массу, содержащего примеси, такие как ацетаты K, Са, Na, включая органофункциональный силанол и полисиланольные связи.

Одновременно с реакциями полимеризации снижается значение pH, и щелочные полисиликаты конденсируются, включая ионы и другие неорганические молекулы, которые присутствуют, которые привлечены отрицательным зарядом электролитических органических компонентов органического скелета после смешивания A+B, где происходит образование органоситализирующихся аморфных силикатов и карбонатов в стеклообразном или кристаллическом состоянии с пористостью, полученной под действием порообразователя, такого как преимущественно C2H2 и иногда CO2 и C2H4, присутствие которых является следствием состава реагентов.

ПРИМЕРЫ

Без ограничения объема настоящего изобретения представлены последующие примеры композиций A и B, используемых в способе согласно настоящему изобретению.

Пример 1

Химический состав

Карбид кальция

Уксусный ангидрид

Этиловый эфир этилацетацетата

Пример 2

“А” Химический состав

в сумме (г)

Силикат натрия

Карбонат кальция

Оксид алюминия

Оксид железа

Химический состав

в сумме (г)

Оксид кальция

Карбид кальция

Диоксид кремния

Тетраборат калия

Уксусный ангидрид

Этиловый эфир этилацетоацетата

Пример 3

Химический состав

Силикат натрия

Карбонат кальция

Карбонат магния

Диоксид титана

Al оксид-Оксид алюминия

Оксид железа

Алюминий

Химический состав

Тетраборат калия

Ацетат калия

Электролитный реагент

Карбид кальция

Диоксид кремния

Карбонат кальция

Ситаллизирующий агент «А»

Уксусный ангидрид

Этилацетацетат

**Неорганические порошки гомогенизируют механически или ультразвуком до тех пор, пока не будет достигнуто распределение размера частиц в пределах от 5 до 25 мкм

Пример 4

Химический состав

Силикат натрия

Диоксид титана

Пероксид магния

Гидроксид алюминия

Химический состав

Борная кислота

Карбид кальция

Диоксид титана

Ацетат калия

Уксусный ангидрид

Пример 5

Химический состав

Силикат натрия

Диоксид титана

Тетраборат калия

Гидроксид алюминия

Диоксид циркония

Химический состав

Борный ангидрид

Карбид кальция

Диоксид титана

Этиловый эфир этилацетоацетата

Этилацетат

Уксусный ангидрид

Пример 6

Химический состав

Силикат натрия

Диоксид циркония

химический состав

Карбид кальция

Уксусный ангидрид

Этиловый эфир

Пример 7

Химический состав

Силикат натрия

Оксид алюминия

Химический состав

Борный ангидрид

Карбид кальция

Гидроксид калия

Этилацетат

Уксусный ангидрид

Кроме того, для полноты следует добавить, что можно удобным путем получить различные характеристики конечного материала из того же самого начального состава, подвергая реактив B тепловой обработке и последующему размалыванию.

В этом отношении, взяв, например, в качестве ссылки состав реактива B согласно таблице 5.2 из примера 5 и, более определенно, ангидрид борной кислоты и карбид кальция, возможно изменить важные характеристики конечного керамического материала, такие как морфология и размер пор, подвергая смесь этих порошков точному смешиванию и плавлению при температурах предпочтительно в пределах от 500°C до 1500°C. В конце тепловой обработки получающийся материал подвергают размалыванию и просеиванию для получения намеченного размера частиц, который может, например, располагаться в пределах от 5 до 25 мкм. Необязательно, возможно подвергнуть той же самой тепловой обработке также другие порошки вместе с карбидом кальция, такие как, например, диоксид кремния или также соли органических кислот или других органических или неорганических веществ, приспосабливая, соответственно, температуры плавления. В этой процедуре не является необходимым плавить все порошки вместе, но является достаточным плавить отдельный компонент для достижения агломерации других компонентов с более высокой точкой плавления.

Способ согласно настоящему изобретению позволяет получать пористый керамический материал, который содержит части диоксида кремния, необязательно агрегаты диоксида кремния и керамических частей, которые составляют отдельную неорганическую часть, которая содержится в отдельной органической сети, которая действует как скелет и поддержка для неорганической части, для керамических частиц, даже если они агломерированы, с пористостью, в которой органическая сеть достигается в результате полимеризации и может не только окружать неорганическую часть, но и быть связанной с нею.

Несмотря на то что в описании были представлены только некоторые осуществления изобретения, специалист в данной области техники немедленно поймет, что в любом случае возможно получить другие одинаково эффективные и предпочтительные осуществления.

Раскрытия в патентной заявке Италии № VR2006A000035, из которой эта формула изобретения испрашивает приоритет, включены сюда посредством ссылки.

Список библиографических данных

1. Патент США 3892580.

2. Заявка на патент США 2005.0207928 A1.

3. A.Brykov, "The use of colloidal silica solutions in the perspective technologies of fire resistance glass and multilayer decorative panels". GPD 2005, Proceedings; pages 327-329.

4. P.Colombo, E.Bernardo, "Micro and microcellular porous ceramic from pre-ceramic polymers". Composite science and technology. 2003.

5. Патент США 6773825 В2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиционный материал для защиты от внешних воздействующих факторов и способ его получения | 2018 |

|

RU2721323C1 |

| ГИБРИДНЫЕ СИСТЕМЫ-НОСИТЕЛИ | 2008 |

|

RU2491311C2 |

| ВОДНЫЕ ДИСПЕРСИИ ЗАКАПСУЛИРОВАННЫХ В ПОЛИМЕР ЧАСТИЦ, ОТНОСЯЩИЕСЯ К НИМ КОМПОЗИЦИИ ДЛЯ ПОКРЫТИЯ И ПОКРЫТЫЕ ОСНОВЫ | 2007 |

|

RU2432377C2 |

| ЧАСТИЦЫ ДЛЯ ДОСТАВКИ АКТИВНЫХ ИНГРЕДИЕНТОВ, СПОСОБ ИХ ПОЛУЧЕНИЯ И КОМПОЗИЦИИ ИЗ НИХ | 2007 |

|

RU2413506C2 |

| МНОГОСЛОЙНАЯ БАРЬЕРНАЯ СИСТЕМА (ВАРИАНТЫ) | 2004 |

|

RU2329898C2 |

| ПОРИСТОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2610046C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ И ИХ ПРИМЕНЕНИЕ | 2010 |

|

RU2528919C2 |

| СРЕДСТВО ДЛЯ ПОЛОСТИ РТА ПО УХОДУ ЗА ЧУВСТВИТЕЛЬНОЙ ЭМАЛЬЮ | 2011 |

|

RU2559781C2 |

| КОМПОЗИЦИЯ В ВИДЕ ЗУБНОГО ПОРОШКА НА ОСНОВЕ ПЕРОКСОМОНОСУЛЬФАТА ДЛЯ СТОЙКИХ ПЯТЕН | 2016 |

|

RU2713432C1 |

| УЛУЧШЕННЫЕ МАТЕРИАЛЫ ГИДРОФОБНЫХ АЭРОГЕЛЕЙ | 2015 |

|

RU2668657C1 |

Изобретение относится к получению пористого керамического материала в основном для термоизоляции. Технический результат - упрощение процесса получения с повышением экологичности. В способе получения пористого керамического материала, содержащем стадии: получение первой композиции в форме стабильного водного коллоидного раствора оксида кремния и оксидов щелочных металлов, получение второй стабильной композиции в форме суспензии неорганических и/или органических частиц в органической жидкости, вторая композиция содержит соединения, которые, когда вторую композицию смешивают с первой композицией, могут дестабилизировать первую композицию, образуя гель, и могут образовывать органическую полимерную сеть с порообразователем, смешивание первой композиции и второй композиции для получения смеси, получение из смеси пористой структуры в форме геля, где органическая структура поддерживает образовавшуюся неорганическую структуру, отверждение пористой структуры в форме геля с получением пористого керамического материала, в котором органическая полимерная сеть окружает неорганические части. Пористый керамический материал, полученный указанным выше способом. Изобретение развито в зависимых пунктах формулы. 2 н. и 18 з.п. ф-лы, 14 табл., 10 ил.

1. Способ получения пористого керамического материала, в частности, для термоизоляции, включающий стадии

- получения первой композиции в форме стабильного водного коллоидного раствора диоксида кремния и оксидов щелочных металлов;

- получения второй стабильной композиции в форме суспензии неорганических и/или органических частиц в органической жидкости, упомянутая вторая композиция содержит соединения, которые, когда упомянутую вторую композицию смешивают с упомянутой первой композицией, могут дестабилизировать упомянутую первую композицию, образуя гель, и могут образовывать органическую полимерную сеть с порообразователем;

- смешивания упомянутой первой композиции и упомянутой второй композиции для получения смеси;

- получения из упомянутой смеси пористой структуры в форме геля, где органическая структура поддерживает образовавшуюся неорганическую структуру;

- отверждения упомянутой пористой структуры в форме геля, образуя пористый керамический материал, в котором органическая полимерная сеть окружает неорганические части.

2. Способ по п.1, отличающийся тем, что упомянутая первая композиция также содержит керамические материалы.

3. Способ по п.2, отличающийся тем, что упомянутые керамические материалы выбирают из группы, состоящей из оксида алюминия, оксида кремния, оксида титана, оксида циркония, карбида кремния, карбида титана, нитрида кремния, оксида железа, гидроксида магния, оксидов и карбонатов металлов.

4. Способ по п.1, отличающийся тем, что упомянутые оксиды щелочных металлов выбирают из группы, состоящей из оксида натрия, оксида калия, оксида лития и предпочтительно оксида натрия.

5. Способ по п.1, отличающийся тем, что упомянутая первая водная композиция дополнительно содержит катализатор полимеризации.

6. Способ по п.1, отличающийся тем, что упомянутые соединения, способные дестабилизировать упомянутую первую коллоидную композицию с образованием геля, выбирают из группы, состоящей из органических и неорганических кислот, диоксида кремния, сложных эфиров, простых эфиров, ангидридов и солей органических и неорганических кислот, органических электролитов, боратов, карбонатов, карбидов, нитритов, нитридов, солей аммония, оксидов, пероксидов, силикатов, фосфатов, фосфитов, сульфатов, хлоридов, селенидов, титанатов.

7. Способ по п.1, отличающийся тем, что упомянутые соединения, способные образовывать, когда упомянутую вторую композицию смешивают с упомянутой первой композицией, органическую полимерную сеть, и одновременно порообразователь выбирают из одного или более соединений группы, состоящей из органических соединений, способных образовывать по реакции с водой органические полимеризуемые мономеры органических кислотных ангидридов, сложных эфиров органических кислот, сложных органических алкоксиэфиров, солей органических кислот, простых эфиров и органических кислот и ацетиленидов металлов.

8. Способ по п.1, отличающийся тем, что упомянутая вторая композиция содержит карбид кальция.

9. Способ по п.8, отличающийся тем, что упомянутая вторая композиция содержит карбид кальция, уксусный ангидрид и/или этилацетоацетат, и/или этилацетат.

10. Способ по п.1, где первая композиция содержит силикат натрия и вторая композиция содержит карбид кальция и уксусный ангидрид.

11. Способ по п.1, отличающийся тем, что упомянутые неорганические частицы выбирают из одного или более соединений, выбранных из группы, состоящей из карбида кальция, тетрабората калия, карбоната кальция, пербората натрия, борной кислоты, ангидрида борной кислоты, оксида кальция, оксида магния, пероксида магния, диоксида кремния, гидроксида алюминия, гидроксида калия.

12. Способ по п.1, отличающийся тем, что упомянутая вторая композиция содержит эмульгатор.

13. Способ по п.12, отличающийся тем, что упомянутый эмульгатор выбирают из группы, состоящей из ацетата калия, карбоната кальция, диоксида титана, гидроксида калия, тетракарбоната калия, оксида натрия.

14. Способ по п.1, отличающийся тем, что упомянутую стадию смешивания осуществляют при температуре от 10 до 120°С при давлении ниже атмосферного, атмосферном или превышающем атмосферное, и при массовом соотношении между упомянутой первой композицией и упомянутой второй композицией в пределах от 2 до 50.

15. Способ по п.1, отличающийся тем, что упомянутые неорганические частицы имеют средний размер меньше чем 100 мкм, особенно в пределах от 5 до 25 мкм.

16. Способ по п.1, отличающийся тем, что упомянутые неорганические частицы имеют размеры масштаба нанометров предпочтительно в пределах от 5 до 30 нм.

17. Способ по п.1, отличающийся тем, что, по меньшей мере, один из компонентов упомянутой второй композиции подвергают тепловой обработке и последующему размалыванию.

18. Способ по п.1, отличающийся тем, что упомянутую тепловую обработку проводят при температуре в основном в пределах от 500 до 1500°С.

19. Способ по п.1, дополнительно содержащий стадии

- введения упомянутого геля перед упомянутым отверждением в форму, полость или щель инжектированием или экструзией упомянутого геля; с последующим

- отверждением геля in situ в упомянутой форме, полости или щели, получая пористый керамический материал, в котором органическая полимерная сеть окружает неорганические керамические части.

20. Пористый керамический материал в основном для тепловой изоляции, получаемый способом по одному или более предшествующих пунктов.

| RU 2060238 C1, 20.05.1996 | |||

| Полимерсиликатная композиция | 1983 |

|

SU1180363A1 |

| СОСТАВ И СПОСОБ ПОЛУЧЕНИЯ ВСПУЧЕННОГО СИЛИКАТНОГО МАТЕРИАЛА | 1998 |

|

RU2173674C2 |

| Переносная механическая наводка для приводных ремней | 1931 |

|

SU26157A1 |

| FR 2873685 A1, 03.02.2006 | |||

| Способ измерения постоянного напряжения | 1983 |

|

SU1153299A1 |

| US 6773825 B2, 10.08.2004 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 3892580 A, 01.07.1975. | |||

Авторы

Даты

2011-07-10—Публикация

2007-02-16—Подача