Изобретение относится к строительству и может быть использовано для сооружения земляного полотна и устройства укрепленных дорожных оснований на дорогах I-V категорий.

Из уровня техники известно, что при возведении земляного полотна, а также при устройстве укрепленных дорожных оснований используют грунты, укрепленные различными неорганическими вяжущими. Причем наибольшее распространение в дорожном строительстве получили грунты, укрепленные цементом или известью. Однако грунты, укрепленные известью, имеют низкую морозостойкость. Применение цемента в качестве основного вида вяжущего укрепленного грунта значительно повышает его стоимость.

Известно (ГОСТ 23558-94. Смеси щебеночно-гравийно-песчаные и грунты, обработанные неорганическими вяжущими материалами, для дорожного и аэродромного строительства. Технические условия.), что все виды пылевидных и глинистых грунтов с числом пластичности не более 12 можно укреплять активными материалами с удельной поверхностью не менее 150 м2/кг и маркой по прочности в 180-суточном возрасте, определяемой по ГОСТ 3344, не менее 50, в частности:

- молотыми высокоактивными и активными шлаками черной, цветной металлургии и фосфорными шлаками;

- бокситовыми и нефелиновыми шламами с содержанием двухкальциевого силиката не менее 40% по массе. Данная информация взята за прототип.

Исходя из представленной информации видно, что при укреплении грунтов активными вяжущими материалами необходимо использовать грунты с узким диапазоном числа пластичности, не превышающим 12.

Исходя из ГОСТ 23558-94 допускается также применение супесей, суглинков и глин с числом пластичности до 17 при условии улучшения зернового состава песком (природным или из отсева дробления горных пород и шлака) и доведением числа пластичности до 12. Такие грунты следует укреплять известью или известково-шлаковым вяжущим.

Кроме того, при укреплении грунтов бокситовыми и нефелиновыми шламами содержание в них двухкальциевого силиката должно быть не менее 40% по массе, что существенно ограничивает диапазон применяемых для этих целей шламов.

Задача изобретения состоит в создании путем утилизации отходов, образующихся при производстве чугуна, а именно доменных шлаков в комплексе с доменным шламом, прочного, морозостойкого и однородного укрепленного глинистого грунта, пригодного для устройства укрепленных дорожных оснований на дорогах I-V категорий.

Техническим результатом заявленного изобретения являются: расширение сырьевой базы получения укрепленных грунтов с требуемыми характеристиками прочности и морозостойкости, утилизация производственных отходов, снижение стоимости материала по сравнению со стандартным цементогрунтом по ГОСТ 23558-94.

Задача достигается тем, что укрепленный глинистый грунт, содержащий связный грунт, вяжущее и воду для обеспечения требуемой влажности (оптимальной для уплотнения), отличается тем, что в качестве связного грунта используются суглинки или глины, вяжущего - смесь доменного или сталеплавильного шлака с доменным шламом в отношении 9:1, причем массовое соотношении грунта к вяжущему находится в диапазоне от 1:9 до 9:1.

Также для достижения технического результата в качестве доменного шлама используется доменный шлам следующего химического состава, % мас.: Собщ - 10,0-30,0, Feобщ - 20,0-50,0, SiO2 - 6,0-19,0, CaO - 6,0-16,0, MgO - 1,0-2,5, Al2O3 - 1,0-2,0, MnO - 0,13-0,3, Na2O - 0,5-1,1, K2O - 0,2-1,0, Znобщ - 0,01-0,03, Sобщ - 0,1-1,0, п.п.п. - 1,0-1,8.

По сравнению с аналогом предлагаемое изобретение отличается тем, что при укреплении грунтов в качестве связного грунта можно использовать глины и суглинки с числом пластичности более 12.

Доменные и сталеплавильные шлаки представляют собой побочный продукт, получаемый в процессе выплавки чугуна при взаимодействии окислов кремния и алюминия из пустой породы железосодержащей руды с окисью кальция и окисью магния флюса. В доменных и сталеплавильных шлаках присутствуют CaO, SiO2, Al2O3, MgO, FeO и некоторые другие оксиды.

Анализ химического состава и физических свойств доменных и сталеплавильных шлаков свидетельствует о возможности их применения в качестве вяжущего для укрепления грунтов. Гидравлическая активность шлаков возрастает с повышением содержания оксида кальция. Кремнезем, содержащийся в избытке по отношению к глинозему и окиси кальция, замедляет процессы кристаллизации и гидратации соединений доменного шлака, снижает его гидравлическую активность. Оксид алюминия в целом оказывает большое влияние на гидравлическую активность шлака. Так, доменные шлаки, содержащие 5-6% MgO, характеризуются достаточно высокой активностью при 5-7% Al2O3, а шлаки с 10-12% MgO - при 15-18% Al2O3.

Шламы газоочисток доменных печей образуются при мокрой очистке доменных газов. Доменные шламы по химическому составу представлены главным образом следующими компонентами: Feобщ; CaO; SiO2; Al2O3; MgO; P; Sобщ; Собщ; Zn.

В составе доменных шламов могут присутствовать Na2O, K2O, Sобщ. По размеру частиц доменные шламы представляют собой тонкодисперсный материал фракции:

более 0,063 мм до 10-13%;

0,016-0,032 мм от 16-50%;

менее 0,008 мм от 10-18%.

Анализ химического состава доменных шламов свидетельствует о том, что в их составе не всегда присутствует двухкальциевый силикат в количестве более 40%. Тем не менее, представленное изобретение доказывает возможность их использования в качестве активаторов твердения шлаков и наполнителей при укреплении связных грунтов. Гранулометрический состав доменных шламов (после обезвоживания) и присутствие в них свободного углерода будут способствовать активации процессов гидратации доменного или сталеплавильного шлаков, поскольку частицы шлама выполняют роль не только наполнителя, но и активного компонента системы, оказывающего существенное влияние на формирование активных центров кристаллизации доменных или сталеплавильных шлаков.

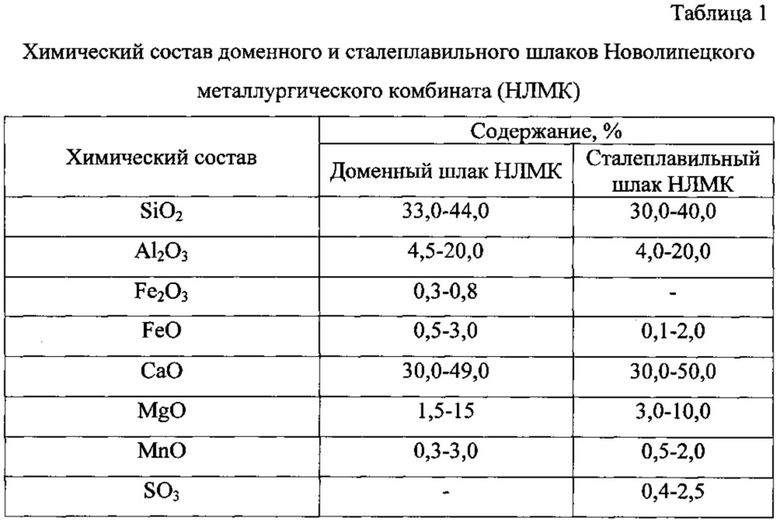

Например, в опытах использовался доменный и сталеплавильный шлак Новолипецкого металлургического комбината (НЛМК), химические составы которых представлен в табл. 1.

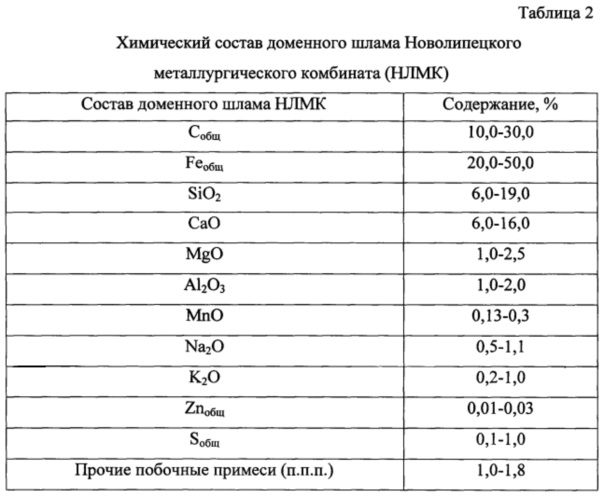

Химический состав доменного шлама Новолипецкого металлургического комбината (НЛМК) различных партий производства представлен в табл. 2.

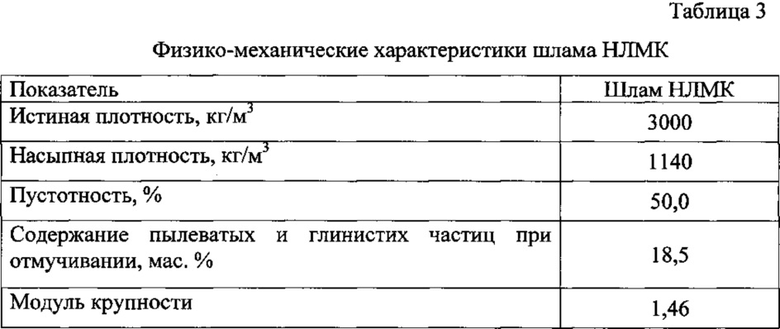

Тонкость помола доменного шлама НЛМК обеспечивала прохождение частиц сквозь сито с сеткой №008 (0,08 мм) по ГОСТ 310.2-76 не менее 85% массы пробы. Физико-механические характеристики шлама НЛМК представлены в таблице 3.

Содержание мелкодисперсных фаз в составе доменного шлама способствует получению более оптимального гранулометрического состава укрепленного суглинистого грунта, по сравнению с чистым доменным или сталеплавильным шлаком. При этом наличие свободного углерода в составе доменного шлама выполняет роль активного компонента системы вяжущего, оказывающего существенное влияние на формирование активных центров кристаллизации при гидратации доменных или сталеплавильных шлаков.

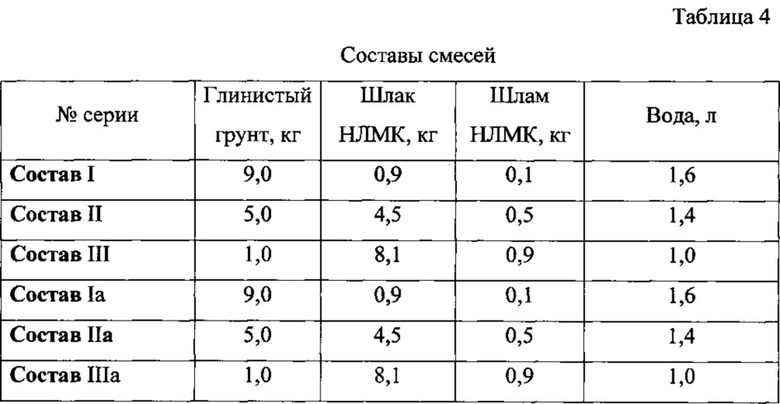

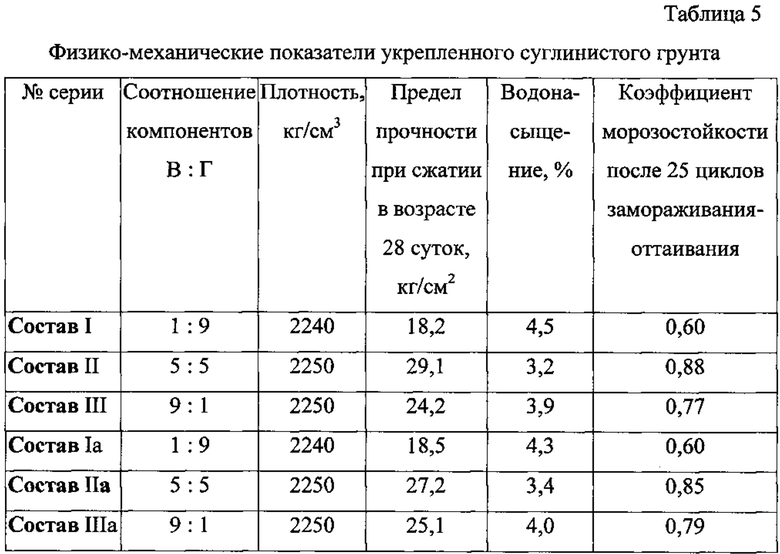

Пример 1. Для экспериментального определения рациональных дозировок вяжущего и грунта испытывались 6 серий композиций:

состав I - глинистый грунт, укрепленный вяжущим на основе смеси доменного шлака с доменным шламом в отношении 9:1, причем массовое соотношении грунта к вяжущему составляло 1:9;

состав II - глинистый грунт, укрепленный вяжущим на основе смеси доменного шлака с доменным шламом в отношении 9:1, причем массовое соотношении грунта к вяжущему составляло 5:5;

состав III - глинистый грунт, укрепленный вяжущим на основе смеси доменного шлака с доменным шламом в отношении 9:1, причем массовое соотношении грунта к вяжущему составляло 9:1;

состав Iа - глинистый грунт, укрепленный вяжущим на основе смеси сталеплавильного шлака с доменным шламом в отношении 9:1, причем массовое соотношении грунта к вяжущему составляло 1:9;

состав IIа - глинистый грунт, укрепленный вяжущим на основе смеси сталеплавильного шлака с доменным шламом в отношении 9:1, причем массовое соотношении грунта к вяжущему составляло 5:5;

состав IIIа - глинистый грунт, укрепленный вяжущим на основе смеси сталеплавильного шлака с доменным шламом в отношении 9:1, причем массовое соотношении грунта к вяжущему составляло 9:1.

При этом использовали:

- тяжелый пылеватый суглинок с естественной влажностью от 4 до 6%, числом пластичности, равным 15, и содержанием песчаных частиц в количестве 35% по массе;

- доменный или сталеплавильный шлак НЛМК,

- доменный шлам НЛМК следующего химического состава, % мас.: Собщ - 10,4, Feобщ - 60,0, SiO2 - 10,9, CaO - 10,5, MgO - 2,3, Al2O3 - 1,8, MnO - 0,3, Na2O - 0,8, K2O - 0,79, Znобщ - 0,01, Sобщ - 0,4, п.п.п. - 1,8.

Грунт, укрепленный смесью доменного или сталеплавильного шлака с доменным шламом, готовили следующим образом. Глинистый грунт предварительно высушивали в сушильном шкафу при температуре 100±5°С до постоянной массы и отвешивали в емкость в количестве 10,0 кг, необходимом для определения физико-механических показателей грунта. Затем разрыхляли грунт до однородного состояния с максимальным размером кусков до 10 мм и добавляли требуемое количество смеси доменного или сталеплавильного шлака с доменным шламом в соответствии с составами, представленными в табл. 4.

Количество воды варьировало от 1,0 до 1,6 л в зависимости от соотношения шлама и суглинистого грунта (табл. 4), что обеспечивало требуемую влажность, оптимальную для уплотнения укрепленного грунта согласно ГОСТ 22733-2002.

Полученную смесь на основе суглинистого грунта, смеси шлака со шламом НЛМК и воды тщательно перемешивали до получения однородной массы.

Образцы грунта, укрепленного смесью доменного или сталеплавильного шлака с доменным шламом, изготавливали в соответствии с ГОСТ 12801-98 и определяли следующие показатели:

- предел прочности на сжатие по ГОСТ 10180-2012;

- водонасыщение по ГОСТ 12801-98;

- коэффициент морозостойкости после 25 циклов замораживания-оттаивания по СТО 79954613 001-2014.

Основные результаты эксперимента представлены в табл.5.

Укрепление грунта вяжущим на основе смеси доменного или сталеплавильного шлака с доменным шламом в отношении 9:1 при массовом соотношении грунта к вяжущему 5:5 позволяет получить укрепленный глинистый грунт с максимальной прочностью и морозостойкостью при минимальном водонасыщении (составы II и IIа).

Увеличение дозировки вяжущего в исходном глинистом грунте (составы III и IIIа) вызывает увеличение количества открытых пор в структуре дорожно-строительного материала на основе укрепленных суглинистых грунтов, что способствует увеличению водонасыщения полученного материала, снижению его морозостойкости и прочности. Так, образцы укрепленного глинистого грунта вяжущим (смесью доменного или сталеплавильного шлака с доменным шламом) при массовом соотношении вяжущего и грунта 9:1 демонстрирует более низкие показатели прочности и морозостойкости по сравнению с составами II и IIа.

Грунт, укрепленный смесью сталеплавильного шлака с доменным шламом в отношении 9:1 при массовом соотношении грунта к вяжущему 9:1 (состав I и Iа), обеспечивает создание менее прочного скелета дорожно-строительной композиции.

Несмотря на это, анализ полученных результатов показал, что для укрепления глинистых грунтов возможно использование в качестве вяжущего смеси доменного или сталеплавильного шлака с доменным шламом в отношении 9:1 при массовом соотношении грунта к вяжущему в диапазоне от 1:9 до 9:1.

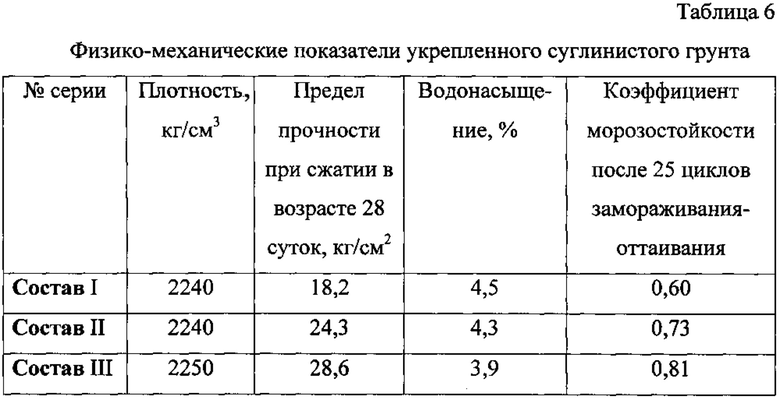

Пример 2. Для экспериментального подтверждения возможности и эффективности применения доменных шламов с содержанием свободного углерода от 10 до 30% испытывались 3 серии композиций, где в качестве связного грунта использовались суглинки по примеру 1, вяжущего - смесь доменного шлака НЛМК с доменным шламом в отношении 9:1 при массовом соотношении грунта к вяжущему 1:9, доменного шлама - шлам НЛМК следующего химического состава:

состав I - Собщ - 10,4, Feобщ - 60,0, SiO2 - 10,9, CaO - 10,5, MgO - 2,3, Al2O3 - 1,8, MnO - 0,3, Na2O - 0,8, K2O - 0,79, Znобщ - 0,01, Sобщ - 0,4, п.п.п. - 1,8;

состав II - Собщ - 23,6, Feобщ - 55,2, SiO2 - 6,6, CaO - 8,5, MgO - 2,0, Al2O3 - 1,0, MnO - 0,19, Na2O - 0,5, K2O - 0,2, Znобщ - 0,01, Sобщ - 0,4, п.п.п. - 1,8;

состав III - Собщ - 29,6, Feобщ - 45,3, SiO2 - 12,1, CaO - 6,3, MgO - 1,1, Al2O3 - 1,5, MnO - 0,13, Na2O - 1,1, K2O - 0,4, Znобщ - 0,03, Sобщ - 0,8.

Изготовление образцов грунта, укрепленного смесью шлака НЛМК с доменным шламом НЛМК, осуществлялось по технологии, описанной в примере 1. Для обеспечения требуемой влажности, оптимальной для уплотнения согласно ГОСТ 22733-2002, в полученную смесь глинистого грунта и вяжущего добавляли воду в количестве 1,6 л.

Основные результаты эксперимента представлены в табл. 6.

Наличие свободного углерода является одним из условий применения шламов НЛМК для получения укрепленных глинистых грунтов, так как его наличие способствует получению укрепленного грунта с высокой прочностью, морозостойкостью и низким водонасыщением. Частицы углерода в составе шлама выполняют роль активного компонента системы, оказывающего существенное влияние на формирование активных центров кристаллизации. При этом свободный углерод, увеличивая поляризацию молекул воды, которая определяет силу коагуляционно-кристаллизационных контактов, повышает гидратационную активность вяжущего.

Так, использование шлама с содержанием свободного углерода в количестве 29,6% (состав III) позволяет увеличить прочность грунта до 28,6 кг/см2, морозостойкость до 0,81 и снизить водонасыщение до 3,9%. Укрепление суглинистого грунта шламом, в составе которого количество свободного углерода составляло 10,4% (состав I), привело к получению материала, обладающего меньшей прочностью (18,2 кг/см2), морозостойкостью (0,60) и более высоким водонасыщением (4,5%).

Это позволяет сделать вывод о том, что свободный углерод в составе шлама выполняет роль структурообразователя в системе укрепленного грунта.

Таким образом, шлам с содержанием свободного углерода от 10 до 30% позволяет его использовать для укрепления грунтов с целью получения дорожно-строительного материала для сооружения земляного полотна и устройства укрепленных дорожных оснований на дорогах I-V категорий, обладающего высокой прочностью, морозостойкостью и низким водонасыщением.

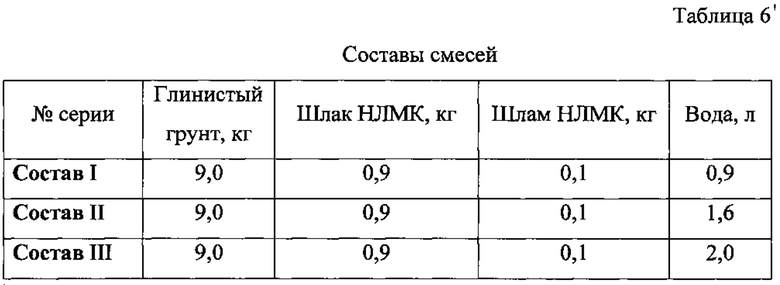

Пример 3. Для исследования возможности расширения сырьевой базы глинистых грунтов, предназначенных для устройства укрепленных дорожных оснований на дорогах I-V категорий, испытывались 3 серии композиций, где в качестве вяжущего использовали смесь доменного шлака НЛМК с доменным шламом НЛМК в отношении 9:1 при массовом соотношении грунта к вяжущему 1:9, связного грунта:

состав I - суглинистый грунт с числом пластичности, равным 7;

состав II - суглинистый грунт с числом пластичности, равным 15;

состав III - глинистый грунт с числом пластичности, равным 20.

Причем в качестве доменного шлама применялся доменный шлам НЛМК следующего химического состава, % масс: Собщ - 10,4, Feобщ - 60,0, SiO2 - 10,9, CaO - 10,5, MgO - 2,3, Al2O3 - 1,8, MnO - 0,3, Na2O - 0,8, K2O - 0,79, Znобщ - 0,01, Sобщ - 0,4, п.п.п. - 1,8.

Изготовление образцов грунта, укрепленного вяжущим, осуществлялось по технологии, описанной в примере 1. Количество воды для обеспечения требуемой влажности, оптимальной для уплотнения укрепленного грунта согласно ГОСТ 22733-2002, варьировало в количестве от 0,9 до 2,0 л в зависимости от интервала пластичности применяемого суглинистого грунта (табл. 6’).

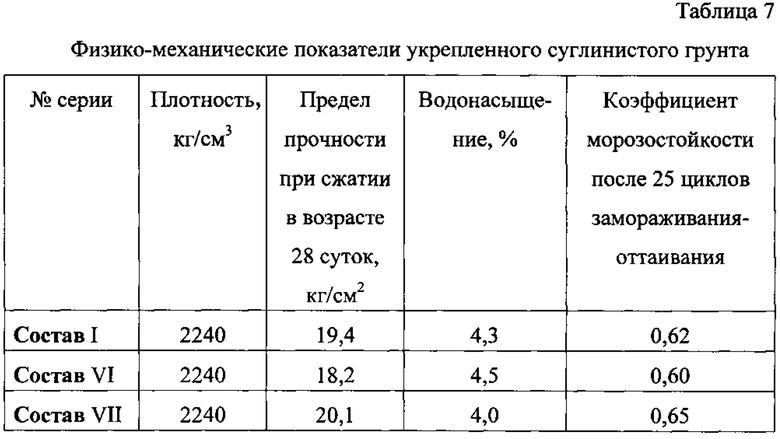

Основные результаты эксперимента представлены в табл.7.

Из представленных данных видно (табл. 7), что все три композиции на основе глинистых грунтов с различным числом пластичности, укрепленных вяжущим на основе смеси доменного шлака с доменным шламом в отношении 9:1 при массовом соотношении грунта к вяжущему 1:9, демонстрируют высокие физико-механические характеристики, что свидетельствует о возможности использования глинистых грунтов с числом пластичности более 12 в качестве сырья для устройства укрепленных дорожных оснований на дорогах I-V категорий.

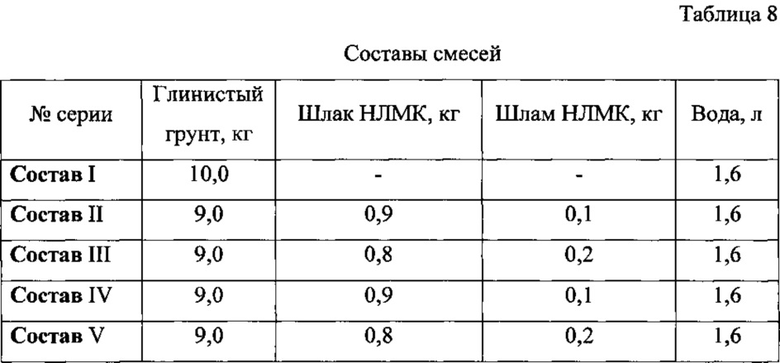

Пример 4. Для экспериментального подтверждения эффективности использования для укрепления глинистых грунтов вяжущего из смеси доменного или сталеплавильного шлака с доменным шламом были испытаны серии композиций, в которых вяжущее представляло собой:

состав I - доменный шлак НЛМК;

состав II - смесь доменного шлака НЛМК с доменным шламом НЛМК в отношении 1:9;

состав III - смесь доменного шлака НЛМК с доменным шламом НЛМК в отношении 2:9;

состав IV - смесь сталеплавильного шлака НЛМК с доменным шламом НЛМК в отношении 1:9;

состав V - смесь сталеплавильного шлака НЛМК с доменным шламом НЛМК в отношении 2:9.

Причем в качестве связного грунта использовался суглинок по примеру 1, доменного шлама - шлам НЛМК следующего химического состава, % мас.: Собщ - 10,4, Feобщ - 60,0, SiO2 - 10,9, CaO - 10,5, MgO - 2,3, Al2O3 - 1,8, MnO - 0,3, Na2O - 0,8, K2O - 0,79, Znобщ - 0,01, Sобщ - 0,4, п.п.п. - 1,8. Массовое соотношении грунта к вяжущему составляло 1:9.

Изготовление образцов грунта, укрепленного смесь доменного или сталеплавильного шлака НЛМК с доменным шламом НЛМК, осуществлялось по технологии согласно примеру 1 в соответствии с составами, представленными в таблице 8. Полученную смесь перемешивали и добавляли воду в количестве 1,6 л для обеспечения требуемой влажности, оптимальной для уплотнения согласно ГОСТ 22733-2002.

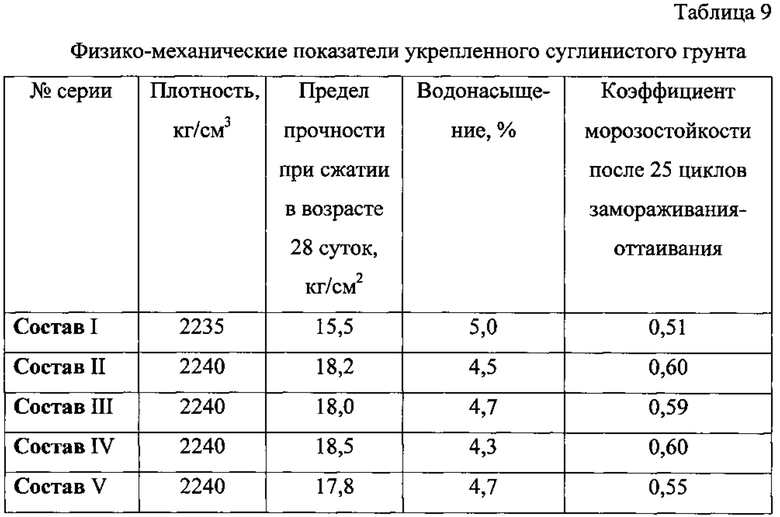

Основные результаты эксперимента представлены в табл. 9.

Полученные результаты показали, что образцы грунта, укрепленного смесью доменного или сталеплавильного шлака со шламом в отношении 1:9, демонстрируют самые высокие физико-механические показатели (составы II и IV). Увеличение доли шлама в составе вяжущего приводит к уменьшению предела прочности при сжатии и коэффициента водостойкости с одновременным ростом водонасыщения образцов укрепленного грунта (составы III и V). Отсутствие шлама в вяжущем также способствует значительному снижению прочности и морозостойкости образцов на основе грунтошлаковой смеси (состав I). Исходя из этого, была доказана эффективность укрепления глинистых грунтов вяжущим на основе смеси доменного или сталеплавильного шлака с доменным шламом в отношении 9:1.

Таким образом, все представленные исследования доказывают эффективность укрепления глинистых грунтов вяжущим, состоящим из смеси доменного или сталеплавильного шлака со шламом в отношении 9:1 при массовом соотношении грунта к вяжущему в диапазоне от 1:9 до 9:1. Причем в качестве доменного шлама может быть использован доменный шлам следующего химического состава, % мас.: Собщ - 10,0-30,0, Feобщ - 45,0-60,0, SiO2 - 6,0-15,0, CaO - 6,0-10,5, MgO - 1,0-2,5, Al2O3 - 1,0-2,0, MnO - 0,13-0,3, Na2O - 0,5-1,1, K2O - 0,2-1,0, Znобщ - 0,01-0,03, Sобщ - 0,1-1,0, п.п.п. -1,0-1,8.

Данная разработка будет способствовать расширению сырьевой базы получения укрепленных грунтов с требуемыми характеристиками прочности и морозостойкости, утилизации производственных отходов, снижению стоимости материала по сравнению со стандартным цементогрунтом по ГОСТ 23558-94.

Приготовление композиции в производственных условиях предусматривает традиционные способы приготовления грунтовых смесей, обработанных минеральными вяжущими (согласно нормативным документам по технологии устройства дорожных одежд и укреплению грунтов).

При укреплении грунтов шламом смесь приготавливают двумя способами:

- в стационарной смесительной установке с последующей вывозкой смеси к месту укладки;

- грунтосмесительными машинами непосредственно на автомобильной дороге.

При укреплении грунтов шламом в стационарной смесительной установке используют комплект высокопроизводительных машин типа ДС-100. Смесь приготавливают в карьерной смесительной установке типа ДС-50А или на бетонном заводе. Готовую смесь грунта, укрепленную шламом, вывозят на дорогу, распределяют и профилируют автогрейдером.

При укреплении грунтов шламом непосредственно на дороге слой грунта, подлежащий укреплению, профилируют автогрейдером. Затем проводят предварительное рыхление и размельчение грунтовых агрегатов с помощью дорожной фрезы Д-530, далее точное дозирование и равномерное распределение в массе обрабатываемого грунта воды. При этом при влажности грунта, превышающей оптимальную, его просушивают последовательными проходами фрезы. Затем распределителем Д-343Б вводят в грунт шлам. Смешивание влажного грунта со шламом осуществляется дорожной фрезой за 3-4 прохода по одному следу. Готовую грунтовую смесь профилируют автогрейдером.

Смесь после профилирования уплотняют катками на пневматических шинах до требуемой плотности не менее 0,98 стандартной.

Уход за свежеуложенным слоем основания из укрепленного грунта осуществляют в соответствии с требованиями СН 25-74. Если разрыв во времени между устройством дорожного основания и укладкой покрытия составляет не более суток, то уход за свежеуложенным слоем укрепленного грунта не осуществляют.

Движение построечного транспорта по слою укрепленного грунта разрешается открывать не ранее чем через 5 суток после его устройства при толщине слоя не менее 15 см. При устройстве слоя основания из укрепленного грунта более 15 см движение по нему разрешается открывать не ранее чем через 7 суток.

Длину участка укладки укрепленного грунта назначают из расчета, что все технологические операции по приготовлению смеси, ее укладке и уплотнению должны быть закончены в течение двух рабочих смен, при этом разрыв во времени между увлажнением смеси и ее окончательным уплотнением не должен быть более 16 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Укрепленный глинистый грунт | 2017 |

|

RU2645316C1 |

| Тампонажный раствор | 2017 |

|

RU2642736C1 |

| ВЯЖУЩЕЕ | 2008 |

|

RU2377200C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2020 |

|

RU2742166C1 |

| ВЯЖУЩЕЕ | 2008 |

|

RU2366627C1 |

| Флюс для сварки и наплавки | 2015 |

|

RU2625153C2 |

| Способ получения высокоосновного агломерата и высокоосновный агломерат, полученный данным способом | 2023 |

|

RU2808855C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ КИРПИЧА | 2021 |

|

RU2758052C1 |

| СПОСОБ ОТВЕРЖДЕНИЯ РАДИОАКТИВНЫХ ОТХОДОВ | 1994 |

|

RU2087043C1 |

| БЕСЦЕМЕНТНОЕ ВЯЖУЩЕЕ | 2014 |

|

RU2542074C1 |

Изобретение относится к строительству и может быть использовано для сооружения земляного полотна и устройства укрепленных дорожных оснований на дорогах I-V категорий. Укрепленный глинистый грунт содержит связный грунт – суглинки или глины, вяжущее – смесь доменного или сталеплавийного шлака с доменным шламом в соотношении 9:1 и воду для обеспечения требуемой влажности, оптимальной для уплотнения, причем массовое соотношение грунта к вяжущему находится в диапазоне от 1:9 до 9:1. Доменный шлам используют химического состава, мас.%: Собщ - 10,0-30,0, Feобщ - 20,0-50,0, SiO2 - 6,0-19,0, CaO - 6,0-16,0, MgO - 1,0-2,5, Al2O3 - 1,0-2,0, MnO - 0,13-0,3, Na2O - 0,5-1,1, K2O - 0,2-1,0, Znобщ - 0,01-0,03, Sобщ - 0,1-1,0, п.п.п. - 1,0-1,8. Технический результат – повышение прочности, морозостойкости и однородности укрепленного глинистого грунта, а также утилизация отходов, образующихся при производстве чугуна. 1 з.п. ф-лы, 10 табл., 4 пр.

1. Укрепленный глинистый грунт, содержащий связный грунт, вяжущее и воду для обеспечения требуемой влажности, оптимальной для уплотнения, отличающийся тем, что в качестве связного грунта используются суглинки или глины, вяжущего - смесь доменного или сталеплавийного шлака с доменным шламом в отношении 9:1, причем массовое соотношение грунта к вяжущему находится в диапазоне от 1:9 до 9:1.

2. Укрепленный глинистый грунт по п. 1 отличающийся тем, что в качестве доменного шлама используется доменный шлам следующего химического состава, мас.%: Собщ - 10,0-30,0, Feобщ - 20,0-50,0, SiO2 - 6,0-19,0, CaO - 6,0-16,0, MgO - 1,0-2,5, Al2O3 - 1,0-2,0, MnO - 0,13-0,3, Na2O - 0,5-1,1, K2O - 0,2-1,0, Znобщ - 0,01-0,03, Sобщ - 0,1-1,0, п.п.п. - 1,0-1,8.

| Зубоврачебное кресло | 1929 |

|

SU23558A1 |

| Смеси щебеночно-гравийно-песчаные и грунты, обработанные неорганическими вяжущими материалами, для дорожного и аэродромного строительства, Москва, ФГУП "Стандартинформ", 2005, с.1 - 4 | |||

| СПОСОБ УСИЛЕНИЯ ЛИНЕЙНЫХ ОБЪЕКТОВ НА КАРСТООПАСНЫХ УЧАСТКАХ | 2015 |

|

RU2581851C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОГО МАТЕРИАЛА И СПОСОБ СТРОИТЕЛЬСТВА ОСНОВАНИЙ АВТОДОРОГ И НАЗЕМНЫХ СООРУЖЕНИЙ НА ЕГО ОСНОВЕ | 2010 |

|

RU2455414C1 |

| Смесь для устройства дорожногоОСНОВАНия | 1979 |

|

SU827679A1 |

| Состав для устройства дорожных оснований | 1980 |

|

SU908984A1 |

| Способ возведения шлакогрунтового основания дорожной одежды | 1975 |

|

SU540952A1 |

| JP 52093111 A, 05.08.1977. | |||

Авторы

Даты

2017-06-07—Публикация

2016-04-25—Подача