Изобретение относится к области получения сферических порохов (СФП). Полученный СФП по данной технологии возможно применять в стрелковом оружии, в малокалиберной артиллерии, в системе ближнего боя.

Известны способы получения сферических порохов по водно-эмульсионной технологии путем растворения нитратов целлюлозы (НЦ) или пороховой массы в этилацетате (ЭА) в водной среде с последующим диспергированием на лаковые частицы, обезвоживанием и отгонкой растворителя [1-3]. Получаемый СФП имеет насыпную плотность менее 1,0 г/см3.

Наиболее близким техническим решением (прототипом) [4] является способ получения сферического пороха, включающий приготовление порохового лака перемешиванием в водной среде этилацетата и пироксилина или его смеси с возвратно-технологическими отходами, диспергирование порохового лака на сферические частицы, отличающийся тем, что приготовление порохового лака ведут с использованием пироксилина с вязкостью не более 4°Э и этилацетата в количестве 1,8-2,5 мас. ч. по отношению 1 мас. ч. пироксилина или его смеси с возвратно-технологическими отходами при температуре 68°С, в приготовленный пороховой лак вводят эмульгатор, после диспергирования порохового лака на сферические частицы вводят 50 мас.% сернокислого натрия от общего его количества, составляющего 2,5-6,0 мас.% по отношению к воде, перемешивают 10-15 минут, нагревают до температуры 75°С, удаляют отгонкой 15 об.% этилацетата от общего его количества, вводят оставшиеся 50 мас.% сернокислого натрия от общего его количества и удаляют отгонкой оставшееся количество этилацетата.

По данному способу изготавливается порох с плотностью 1,58-1,60 г/см3, обеспечивающий насыпную плотность в пределах 0,94-0,97 г/см3. Недостатком данного способа является невозможность получения СФП с насыпной плотностью более 1,0 г/см3.

Насыпная плотность является одним из основных факторов, позволяющих увеличить объемную концентрацию энергии и, тем самым, повысить дульную энергию (скорость) пули или реализовать миниатюризацию ствольной системы (т.е. уменьшить объем зарядной каморы). В связи с этим задачей изобретения является разработка режимов формирования, обеспечивающих получение высокоплотного пороха с насыпной плотностью не менее 1,0 г/см3, который возможно применять в стрелковом оружии, в малокалиберной артиллерии, в системе ближнего боя.

Технический результат достигается тем, что способ получения сферического высокоплотного пороха, включающий приготовление порохового лака при перемешивании в водной среде 1,8-2,5 мас. ч. этилацетата и пороховой массы, содержащей 15-30 мас.% нитроглицерина, дифениламина, централита I, пироксилина с вязкостью не более 4°Э или его смеси с возвратно-технологическими отходами, диспергирование порохового лака на сферические частицы, обезвоживание 2,5-6,0 мас.% сернокислого натрия, облегчается тем, что приготовление порохового лака ведут с использованием пороховой массы, после диспергирования порохового лака на сферические частицы, при этом сернокислый натрий вводят порционно 3 раза через каждые 10-15 минут равными массовыми долями от общего количества, после ввода последней порции перемешивают 10-15 минут, нагревают до температуры 72-75°С и выдерживают в течение 35-40 минут, затем поднимают температуру до 84-86°С, выдерживают 35-40 минут, поднимают температуру до 96-98°С и выдерживают суспензию в течение 20-25 минут.

Ввод пластификатора - нитроглицерина в состав пороховой массы в количестве 15-30 мас.% облегчает диффузию воды и этилацетата из объема лаковой частицы, а на завершающем этапе отгонки - из гранулы, создавая более благоприятные условия для монолитизации гранул. Снижение нитроглицерина менее 15 мас.% малоэффективно для обеспечения требуемого уплотнения частицы, а увеличение более 30 мас.% при последующей флегматизации уменьшает стабильность флегматизированной зоны в процессе хранения пороха.

Трехкратная дозировка сернокислого натрия в равных долях от общего количества исключает протекание вторичного диспергирования частиц в результате залпового выброса растворителя в дисперсную среду, что является определяющим для сохранения формы элементов. Время перемешивания каждой порции, равное 10-15 минут, необходимо для нивелирования релаксационных процессов, возникающих в объеме массы при гидростатическом сжатии лаковой частицы.

Поэтапный подъем температуры при отгонке растворителя с реализацией низкотемпературной стадии при 72-75°C создает условия для более полного удаления растворителя из внутреннего объема частицы во внешние области без создания каверн (крупных пор). Заключительная высокотемпературная стадия (96-98°C) обеспечивает полноту удаления растворителя не только из гранулы, но и из водной среды, что гарантирует отсутствие обратной диффузии растворителя в гранулы в процессе охлаждения суспензии.

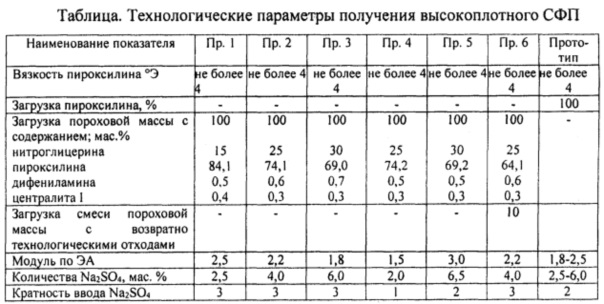

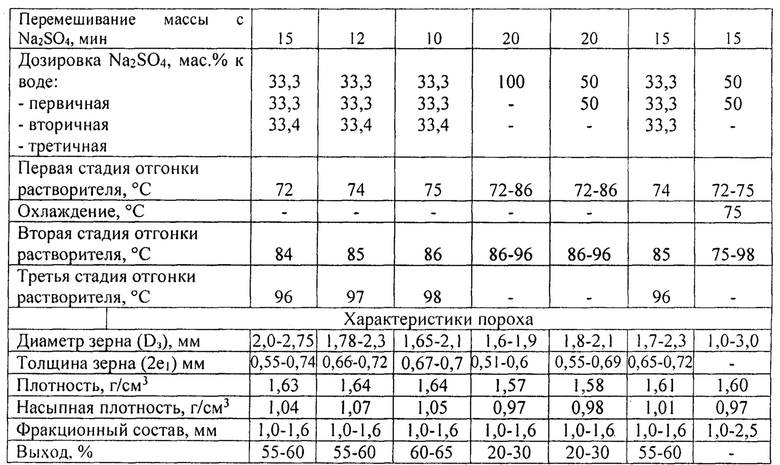

В таблице приведены примеры получения высокоплотного сферического пороха с насыпной плотностью более 1,0 г/см3 в пределах граничных условий, за их пределами, а также по известному способу.

Пример 1. В реактор объемом V=1,57 м3 заливается 448 литра воды, загружается 56 кг пороховой массы, состоящей из централита I, дифениламина, нитроглицерина, пироксилина с вязкостью не более 4°Э, и перемешивается 10-15 минут. Затем в реактор заливается 140 литров ЭА с растворенным дифениламином в количестве 0,17 кг при температуре 50…55°С, в течение 30 минут готовится пороховой лак. После ввода мездрового клея в количестве 2,69 кг при температуре 60…65°С ведется диспергирование порохового лака на сферические частицы. Обезвоживание сферических частиц проводится при температуре 65…68°С путем трехкратного ввода в дисперсную среду равными долями 13,44 кг сернокислого натрия через каждые 10 минут. После последней порции масса перемешивается 10…15 минут. Затем ведется отгонка растворителя из пороховых элементов в три этапа. На первом этапе поднимается температура до 72-75°С и выдерживается в течение 35…40 минут, затем на втором этапе подъем температуры проводится до 84-86°С и выдерживается 35…40 минут, на третьем этапе растворитель отгоняется при температуре 96-98°С. Выдержка в конце процесса в течение 20…25 минут. Полученный СФП промывается, фракционируется и сушится. Образцы изготавливаются аналогично (пример 2-5).

Пример 6. В реактор объемом V=1,57 м3 заливается 448 литра воды, загружается 56 кг смеси пороховой массы с возвратно-технологическими отходами, перемешивается 10-15 минут. Затем в реактор заливается 140 литров ЭА с растворенным дифениламином в количестве 0,17 кг при температуре 50…55°C, в течение 30 минут готовится пороховой лак. После ввода мездрового клея в количестве 2,69 кг при температуре 60…65°C ведется диспергирование порохового лака на сферические частицы. Обезвоживание сферических частиц проводится при температуре 65…68°C путем трехкратного ввода в дисперсную среду равными долями 13,44 кг сернокислого натрия через каждые 10 минут. После последней порции масса перемешивается 10…15 минут. Затем ведется отгонка растворителя из пороховых элементов в три этапа. На первом этапе поднимается температура до 72-75°C и выдерживается в течение 35…40 минут, затем на втором этапе подъем температуры проводится до 84-86°C и выдерживается 35…40 минут, на третьем этапе растворитель отгоняется при температуре 96-98°C. Выдержка в конце процесса в течение 20…25 минут. Полученный СФП промывается, фракционируется и сушится.

Из данных таблицы видно, что СФП, изготовленные по заявленным режимам, имеют диаметр зерна 1,65-2,75 мм при насыпной плотности 1,04-1,07 г/см3. Изготовление пороха за пределами граничных условий приводит к снижению выхода целевой фракции в результате протекания вторичного диспергирования или к большей пористости гранул, проявляющейся в снижении плотности и насыпной плотности, (пример 4,5 таблица).

Таким образом, разработанные режимы изготовления СФП обеспечивают получение по водно-дисперсионной технологии высокоплотных сферических порохов с насыпной плотностью не менее 1,04 г/см3.

ЛИТЕРАТУРА

1. Патент №2439042 (Россия), МПК7 С06В 21/00 (2011). Способ получения крупнодисперсного сферического пороха. - Заявка №2009124850/05 от 29.06.2009.

2. Патент №2256636 (Россия), МПК7 С06В 21/00 25/24, С06Д 5/06. Способ получения сферического пороха - Заявка №2003134274 от 26.11.2003.

3. Патент №2386607 (Россия), МПК7 С06В 21/00, 25/18. Способ получения сферического пороха. - Заявка №2007129167/02 от 30.07.2007.

4. Патент №2379271 (Россия), МПК7 С06В 21/00 25/24. Способ получения сферического пороха. - Заявка №2007127402 от 17.07.2007.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОДИСПЕРСНОГО СФЕРИЧЕСКОГО ПОРОХА | 2016 |

|

RU2627408C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОТНОГО НАПОЛНЕННОГО СФЕРИЧЕСКОГО ПОРОХА | 2009 |

|

RU2421435C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА | 2007 |

|

RU2382018C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА | 2015 |

|

RU2622129C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА | 2010 |

|

RU2437865C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА | 2007 |

|

RU2379271C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА | 2008 |

|

RU2422417C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОДИСПЕРСНОГО СФЕРИЧЕСКОГО ПОРОХА | 2015 |

|

RU2622135C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА | 2009 |

|

RU2439041C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ 9 мм ПИСТОЛЕТНОГО ПАТРОНА | 2010 |

|

RU2448078C2 |

Изобретение относится к получению сферических порохов (СФП) для стрелкового оружия, малокалиберной артиллерии, в системе ближнего боя. Способ получения высокоплотных СФП включает приготовление порохового лака при перемешивании в водной среде 1,8-2,5 мас.ч. этилацетата и пироксилина с вязкостью не более 4°Э или его смеси с возвратно-технологическими отходами, диспергирование порохового лака на сферические частицы, обезвоживание 2,5-6,0 мас.% сернокислого натрия. Приготовление порохового лака ведут с использованием пороховой массы, содержащей 15-30 мас.% нитроглицерина, а после диспергирования порохового лака на сферические частицы сернокислый натрий вводят порционно 3 раза через 10-15 мин равными массовыми долями от общего количества, после ввода последней порции перемешивают 10-15 мин, нагревают до температуры 72-75°C и выдерживают в течение 35-40 мин, затем поднимают температуру до 84-86°C, выдерживают 35-40 мин, поднимают температуру до 96-98°C и выдерживают образовавшуюся суспензию в течение 20-25 мин. Режимы формирования и отгонки растворителя обеспечивают получение гранул фракции 1,0-1,6 мм с насыпной плотностью не менее 1,04 г/см3. 1 табл., 6 пр.

Способ получения сферического высокоплотного пороха, включающий приготовление порохового лака перемешиванием в водной среде 1,8-2,5 мас. ч. этилацетата и пироксилина с вязкостью не более 4°Э или его смеси с возвратно-технологическими отходами, диспергирование порохового лака на сферические частицы, обезвоживание 2,5-6,0 мас.% сернокислого натрия, отличающийся тем, что приготовление порохового лака ведут с использованием пороховой массы, содержащей 15-30 мас.% нитроглицерина, при этом сернокислый натрий вводят порционно 3 раза через 10-15 минут равными массовыми долями от общего количества, после ввода последней порции перемешивают 10-15 минут, нагревают до температуры 72-75°С и выдерживают в течение 35-40 минут, затем поднимают температуру до 84-86°С, выдерживают 35-40 минут, поднимают температуру до 96-98°С и выдерживают суспензию в течение 20-25 минут.

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА | 2007 |

|

RU2379271C2 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ ТРУБ НА СМЯТИЕ ВНЕШНИМ ГИДРАВЛИЧЕСКИМ ДАВЛЕНИЕМ | 2008 |

|

RU2381468C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОТНОГО НАПОЛНЕННОГО СФЕРИЧЕСКОГО ПОРОХА | 2009 |

|

RU2421435C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА | 2002 |

|

RU2242448C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОДИСПЕРСНОГО СФЕРИЧЕСКОГО ПОРОХА | 2009 |

|

RU2439042C2 |

| Источник питания | 1975 |

|

SU520577A1 |

| АБСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРОВОДОРОДА | 1982 |

|

SU1287346A1 |

| СПОСОБ ВЫПРАВКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ, УСТРОЙСТВО ДЛЯ ВЫПРАВКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И МАШИНА ДЛЯ ВЫПРАВКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2001 |

|

RU2230848C2 |

Авторы

Даты

2018-05-25—Публикация

2016-06-15—Подача