Настоящее изобретение касается суперсплава (жаропрочного сплава) на основе никеля и, в частности, способа термической обработки, применяемого для некоторых из них, в частности, для повышения их сопротивления ползучести и растяжению.

Под «суперсплавом на основе никеля» следует понимать сплавы, в состав которых входит, по меньшей мере, 50 мас.% Ni (все значения содержания в этом тексте приведены в массовых процентах).

В частности, изобретение относится к способу термической обработки, применяемому для сплавов, которые содержат в сумме более 2,5% ниобия и тантала и в которых, следовательно, по границам зерен может происходить двойное выделение:

- выделение по границам зерен фазы δ (Ni3Nb-δ или Ni3Ta-δ) при температуре от 800 до 1050°C;

- выделение по границам зерен упрочняющих фаз типа γ′ (Ni3(Al-Ti)-γ′) и/или γ′′ (Ni3Nb-γ или Ni3Ta γ′′) во время искусственного старения, осуществляемого при температуре примерно от 600 до 800°C.

В частности, это относится к сплаву NC19FeNb, выпускаемому под товарным знаком INCONEL 718® (718), и к производным от него или к сравнимым с ним сплавам, таким как 625, 718Plus и 725.

В производстве авиационных или наземных газовых турбин, в которых суперсплав на основе никеля находит свое широкое применение, опыт показал, что сопротивление сплавов усталости является одним из наиболее критических факторов, учитываемых при определении размерности дисков и осей турбин.

Относительно низкая стоимость сплава 718 с учетом отсутствия кобальта в его составе и накопленный опыт в его получении и обработке предопределяют его преимущество перед сплавами с высокими характеристиками, применяемыми до температур, близких к 650°C. Однако повышение производительности и эффективности газотурбинных двигателей отражается на повышении температуры на выходе камеры сгорания и требует, таким образом, повышения сопротивления ползучести сплава 718 для расширения возможностей его длительного использования до температуры 650°C. Таким образом, для промышленных нужд возникает необходимость в повышении сопротивления ползучести сплава 718 при одновременном сохранении мелкозернистой микроструктуры (>7 ASTM), чтобы не ухудшать его сопротивление усталости. Следует напомнить, что согласно стандартам ASTM, регламентирующим оценку размера зерен, зерна имеют тем меньший размер, чем больше данное число ASTM.

В настоящее время известны два разных способа термомеханической обработки, применяемые для улучшения усталостных свойств сплава 718.

Согласно первому варианту, описанному в FR-A-2 089 069, осуществляют термомеханическую обработку, обеспечивающую выделение на границах зерен фазы Ni3Nb-δ, затем производят рекристаллизационный отжиг при температуре ниже температуры растворения фазы Ni3Nb-δ, при этом фазу Ni3Nb-δ, выделяемую на границах зерен, используют во время рекристаллизации для предупреждения роста зерна. Этот способ позволяет получать рекристаллизованные структуры с очень мелкими зернами размером в 10 единиц ASTM и больше. Их усталостные характеристики улучшились, но сопротивление ползучести осталось недостаточным. Действительно, известно, что присутствие фазы Ni3Nb-δ с орторомбической структурой нежелательно, так как она фиксирует ниобий и ограничивает, таким образом, образование метастабильной упрочняющей фазы Ni3Nb-γ′′ с центрованной тетрагональной структурой. Упрочняющая фаза Ni3Nb-γ′′ позволяет замедлить движения дислокации в кристаллической решетке и, следовательно, повысить сопротивление ползучести.

Известно также, что присутствие фазы Ni3Ta-δ нежелательно, так как она фиксирует тантал и ограничивает, таким образом, образование упрочняющей фазы Ni3Ta-γ′′.

Другое известное решение для улучшения свойств сплава 718 состоит в осуществлении прямого искусственного старения после термомеханической обработки, то есть без обычной обработки растворения при температуре от 900 до 980°C, осуществляемой между термомеханической обработкой и обработкой старения. Хотя этот вариант и позволяет ограничить образование фазы Ni3Nb-δ, которая может выделяться при обработке растворения, и получить мелкое зерно и улучшить свойства сопротивления растяжению и усталости, он имеет свои недостатки.

Действительно, было установлено, что внутри одной детали получают гетерогенные микроструктуры по причине больших локальных изменений размера зерен и содержания фазы δ, образовавшейся во время операций термомеханической обработки.

В конечном итоге сопротивление ползучести ухудшается по сравнению с известными способами в широком диапазоне температур и напряжений.

В документе EP-A-1398393 описана обработка суперсплавов на основе Ni в виде монокристаллов или направленно кристаллизованных сплавов. В случае монокристаллического сплава, естественно, не происходит выделения фазы δ на границах зерен, так как этих границ зерен не существует. В случае направленной кристаллизации возможное выделение фазы δ может происходить только гетерогенно и не препятствует росту зерен. В конце обработки эти зерна имеют слишком большой размер. Кроме того, составы сплавов, которым в этом документе отдается предпочтение, не позволили ли бы выделяться фазе δ, учитывая уровень содержания в них Ti, Ta, Nb и Al, так как эта фаза не будет стабильной по причине высокого содержания Al.

В документе US-A-4459160 тоже описаны монокристаллические суперсплавы на основе Ni, в которых, следовательно, не наблюдается выделение фазы δ на границах зерен.

Целью настоящего изобретения является повышение сопротивления ползучести и растяжению суперсплавов на основе никеля с содержанием ниобия и/или тантала более 2,5% без ухудшения свойств усталостной стойкости и одновременное устранение недостатков известных технических решений.

В этой связи, объектом настоящего изобретения является способ изготовления заготовки детали из суперсплава на основе Ni, содержащего, по меньшей мере, 50 мас.% Ni, в котором получают указанный суперсплав и осуществляют термическую обработку указанного сплава, отличающийся тем, что:

- указанный суперсплав содержит в сумме, по меньшей мере, 2,5 мас.% Nb и Ta;

- термическую обработку указанного сплава осуществляют в несколько стадий следующим образом:

∗ первая стадия, во время которой указанный сплав выдерживают при температуре от 850 до 1000°C в течение, по меньшей мере, 20 минут для выделения фазы δ на границах зерен;

∗ вторая стадия, во время которой указанный сплав выдерживают при температуре, превышающей температуру первой стадии, позволяющая осуществить частичное растворение фазы δ, полученной во время первой стадии;

∗ обработка старением, включающая третью стадию и, при необходимости, одну или несколько дополнительных стадий, осуществляемая при температуре ниже температуры первой стадии и позволяющая выделить упрочняющие фазы γ′ и/или γ′′.

Предпочтительно содержание Al в сплаве меньше или равно 3%.

Предпочтительно отношение (Nb+Ta+Ti)/Al в сплаве превышает или равно 3.

Предпочтительно размер зерна, получаемый после обработки старением сплава, составляет от 7 до 13 по ASTM, предпочтительно от 8 до 12 по ASTM и еще предпочтительнее - от 9 до 11 по ASTM.

Предпочтительно после обработки старением распределение фазы δ на границах зерен является равномерным.

После второй стадии предпочтительно получают количество фазы δ от 2 до 4% и еще предпочтительнее - от 2,5 до 3,5%.

Предпочтительно первую стадию и вторую стадию осуществляют без промежуточного охлаждения.

Переход от первой ко второй стадии можно осуществлять со скоростью, меньшей или равной 4°C/мин, предпочтительно составляющей от 1 до 3°C/мин.

Первую стадию можно осуществлять при температуре от 900 до 1000°C в течение, по меньшей мере, 30 мин, и вторую стадию - при температуре от 940 до 1020°C в течение от 5 до 90 мин, при этом разность температур между двумя стадиями составляет, по меньшей мере, 20°C.

Сплав может содержать, в мас.%:

50-55 никеля,

17-21 хрома,

менее 0,08 углерода,

менее 0,35 марганца,

менее 1 кобальта,

менее 0,35 кремния,

2,8-3,3 молибдена,

по меньшей мере, один из элементов ниобий или тантал таким образом, чтобы в сумме содержание ниобия и тантала составляло от 4,75 до 5,5 при содержании Ta менее 0,2,

0,65-1,15 титана,

0,20-0,80 алюминия,

менее 0,006% бора,

менее 0,015 фосфора,

остальное составляют железо и примеси, остающиеся после выплавки.

В этом случае первую стадию можно осуществлять при температуре от 920 до 990°C в течение, по меньшей мере, 30 мин, а вторую стадию при температуре от 960 до 1010°C в течение времени от 5 до 45 мин.

Общее содержание Nb и Ta в сплаве может при этом составлять от 5,2 до 5,5%, первую стадию можно осуществлять при температуре от 960 до 990°C в течение времени от 45 мин до 2 часов, а вторую стадию при температуре от 990 до 1010°C в течение времени от 5 до 45 мин.

Если общее содержание Nb и Ta в сплаве составляет от 4,8 до 5,2%, то первую стадию осуществляют при температуре от 920 до 960°C в течение времени от 45 минут до 2 часов, а вторую стадию при температуре от 960 до 990°C в течение времени от 5 до 45 минут.

Сплав может содержать, в мас.%:

55-61 никеля,

19-22,5 хрома,

7-9,5 молибдена,

по меньшей мере, один из элементов ниобий или тантал таким образом, чтобы в сумме содержание ниобия и тантала составляло от 2,75 до 4 при содержании Ta менее 0,2,

1-1,7 титана,

менее 0,55 алюминия,

менее 0,5 кобальта,

менее 0,03 углерода,

менее 0,35 марганца,

менее 0,2 кремния,

менее 0,006 бора,

менее 0,015 фосфора,

менее 0,01 серы,

остальное составляют железо и примеси, остающиеся после выплавки.

Сплав может содержать, в мас.%:

12-20 хрома,

2-4 молибдена,

по меньшей мере, один из элементов ниобий или тантал таким образом, чтобы в сумме содержание ниобия и тантала составляло от 5 до 7 при содержании Ta менее 0,2,

1-2 вольфрама,

5-10 кобальта,

0,4-1,4 титана,

0,6-2,6 алюминия,

6-14 железа,

менее 0,1 углерода,

менее 0,015 бора,

менее 0,03 фосфора,

остальное составляют никель и примеси, остающиеся после выплавки.

Предпочтительно вышеуказанные сплавы имеют содержание фосфора более 0,007 мас.%.

Как правило, первую стадию и вторую стадию можно осуществлять при температуре ниже сольвуса δ фазы сплава, при этом первую стадию осуществляют при температуре в интервале между температурой сольвуса δ фазы минус 50°C и температурой сольвуса δ фазы минус 20°C, и вторую стадию осуществляют при температуре в интервале между температурой сольвуса δ фазы минус 20°C и температурой сольвуса δ фазы.

Температуру находящейся в горячем состоянии заготовки детали можно поддерживать постоянной, по меньшей мере, во время одной из указанных стадий.

Указанная обработка старением может включать указанную третью стадию, осуществляемую при температуре от 700 до 750°C в течение времени от 4 до 16 часов, и четвертую стадию, осуществляемую при температуре от 600 до 650°C в течение времени от 4 до 16 часов, при этом между указанными третьей и четвертой стадиями осуществляют охлаждение со скоростью 50°C/час +/-10°C/час.

Между первой и второй стадиями можно осуществить, по меньшей мере, одну выдержку сплава, находящегося в горячем состоянии, при промежуточной температуре между температурами первой и второй стадий вплоть до 1 часа.

Указанную заготовку детали можно выполнять в виде слитка, после чего ей придают форму в горячем состоянии.

Указанную заготовку детали можно изготовить посредством процесса порошковой металлургии.

Объектом настоящего изобретения является также деталь из суперсплава на основе никеля, отличающаяся тем, что она получена из заготовки детали, изготовленной при помощи вышеуказанного способа.

Речь может идти об элементе авиационной или наземной газовой турбины.

Таким образом, настоящее изобретение состоит в осуществлении на сплаве на основе Ni, содержащем Nb и/или Ta, термической обработки, при которой структурное упрочнение получают за счет выделения упрочняющих фаз γ′ (Ni3Ti-γ′) и/или γ′′ (Ni3Nb-γ′′ и/или Ni3Ta-γ′′), при этом данные фазы содержат соответственно титан и ниобий и/или тантал. Термическая обработка содержит, по меньшей мере, три стадии, представляющие собой в хронологическом порядке:

- первую стадию обработки, осуществляемую при 850-1000°C, которая предназначена для выделения фазы δ Ni3Nb-δ и/или Ni3Ta-δ на границах зерен с по существу равномерным распределением этой фазы на границах зерен и для гомогенизации микроструктуры материала; в случае частично рекристаллизованных микроструктур она позволяет также завершить рекристаллизацию и выделить фазу δ на границах новых рекристаллизованных зерен;

- вторую стадию обработки, осуществляемую при температуре, превышающей температуру первой стадии, и предназначенную для частичного растворения указанной фазы δ Ni3Nb-δ и/или Ni3Ta-δ, сохраняя при этом по существу равномерное распределение, достигнутое после первой стадии, и избегая увеличения зерна; вторую стадию завершают закалкой в масле и/или воздушным охлаждением;

- термическую обработку старением, включающую третью стадию и, при необходимости, следующие стадии, осуществляемую при температуре ниже температуры первой стадии, которая позволяет выделить упрочняющие фазы γ′ (Ni3(Al-Ti)-γ′) и/или γ′′ (Ni3Nb-γ′′ или Ni3Ta-γ′′).

После каждой стадии можно производить одно или несколько промежуточных охлаждений, хотя это и не обязательно.

Способ в соответствии с настоящим изобретением позволяет получать детали, которые по сравнению с известными деталями такого же состава характеризуются лучшим компромиссом между повышенным пределом упругости при растяжении, повышенным сопротивлением усталости и повышенной стойкостью к ползучести.

Настоящее изобретение будет более очевидно из нижеследующего описания со ссылками на прилагаемые фигуры, на которых:

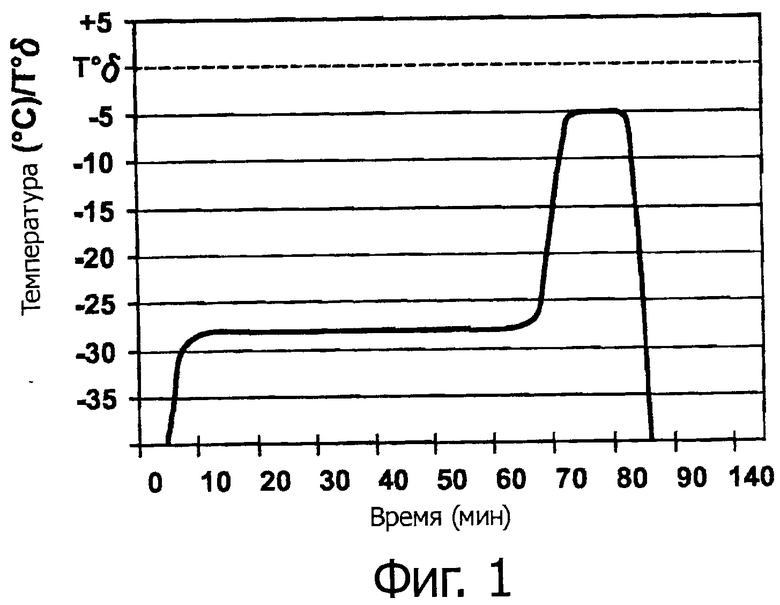

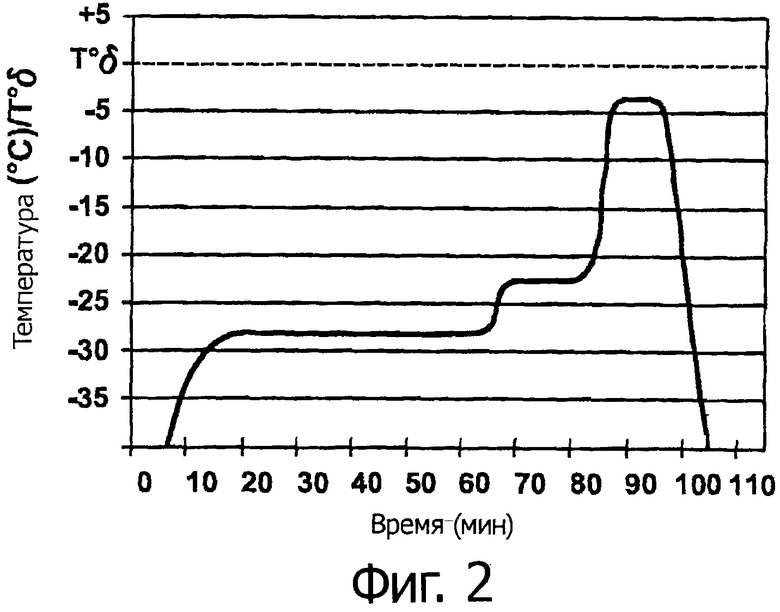

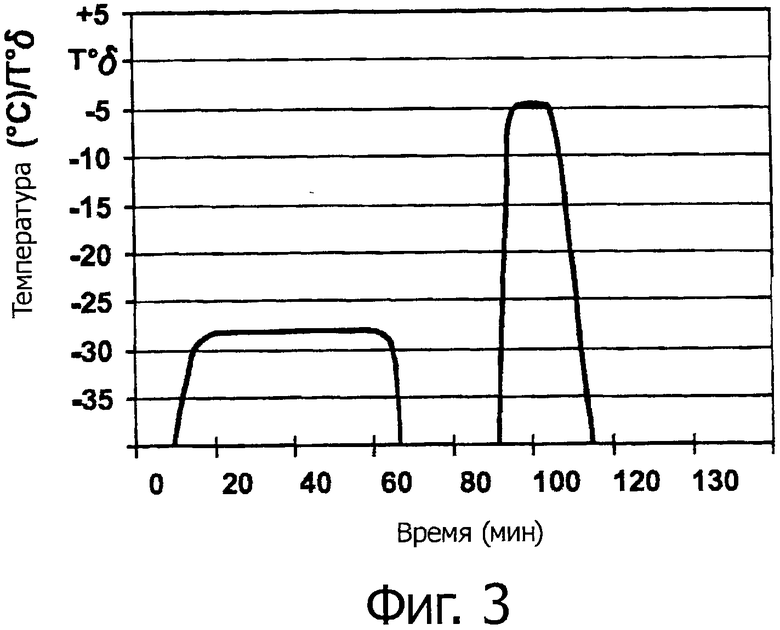

фиг.1-3 - три примера двух первых стадий термической обработки в соответствии с настоящим изобретением, при этом на фиг.2 показана также промежуточная стадия между первой и второй стадиями; значения температуры на оси ординат показаны относительно температуры сольвуса δ фазы;

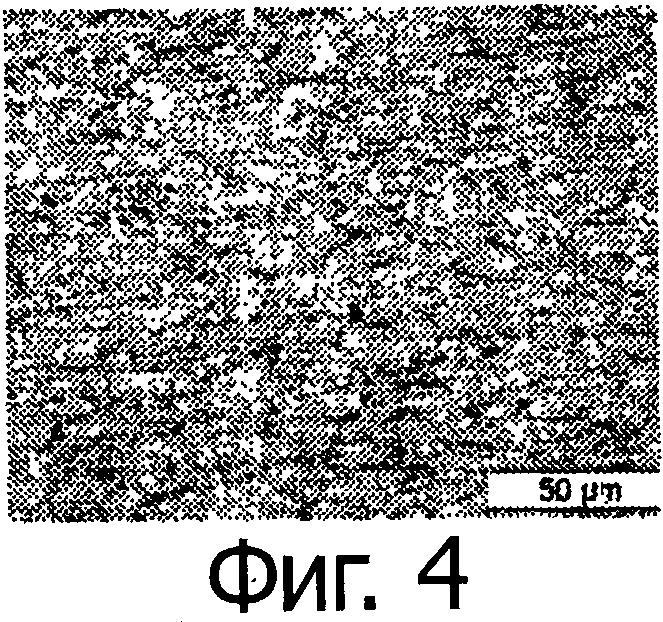

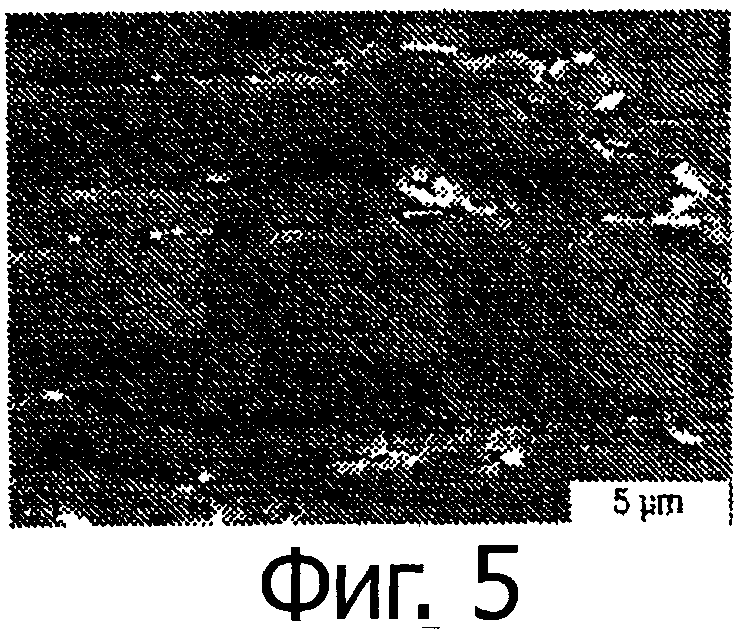

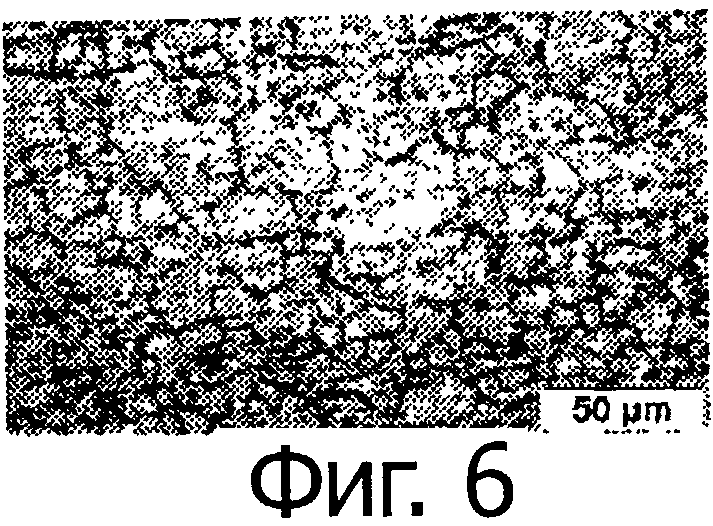

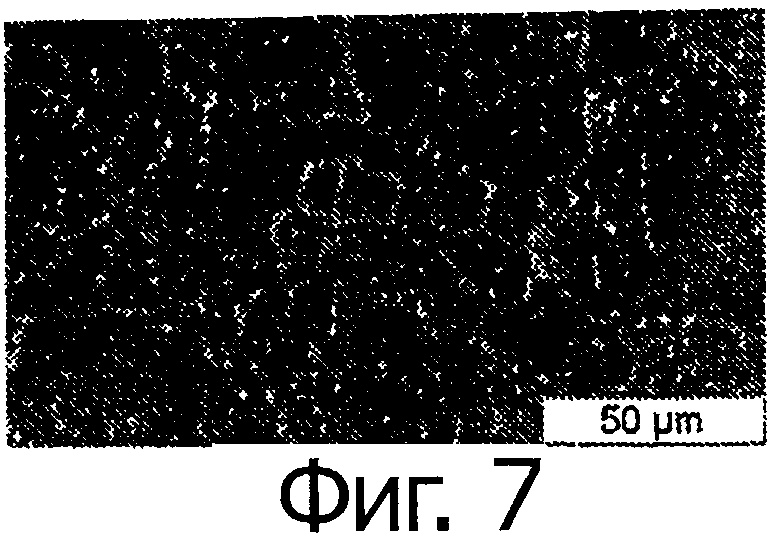

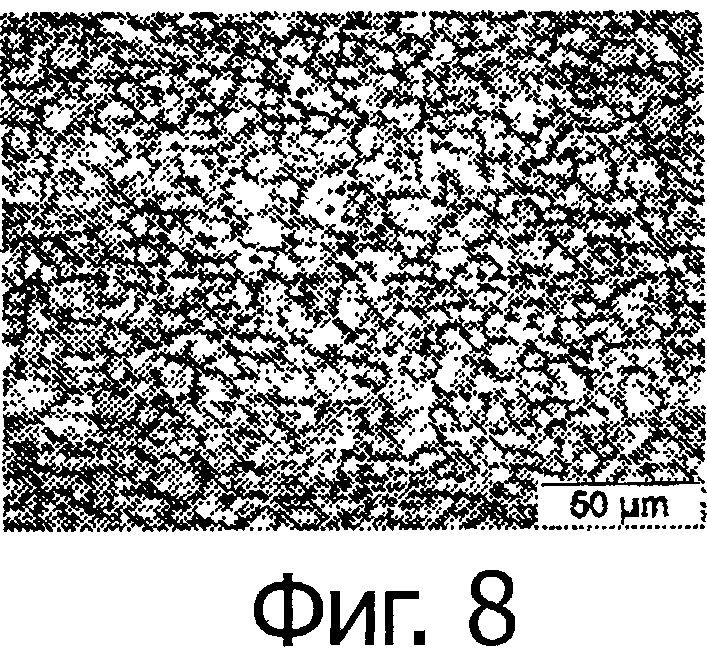

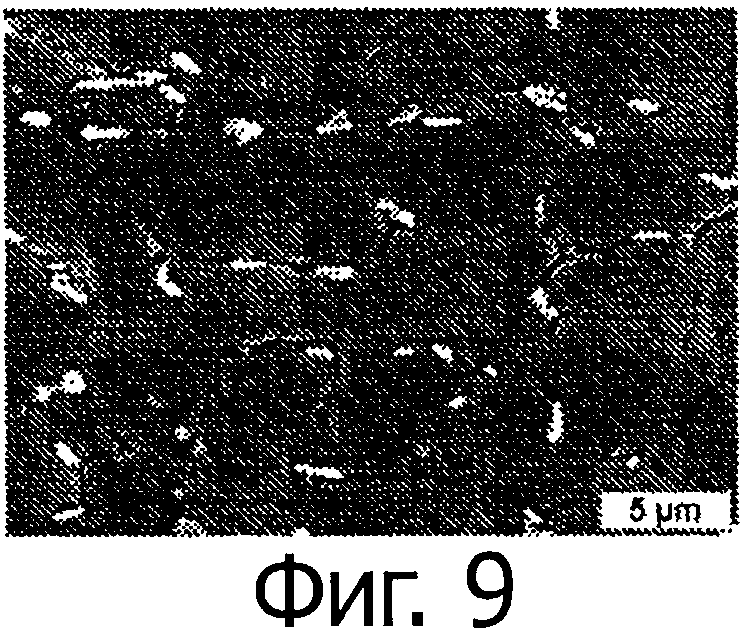

фиг.4-9 - микрофотоснимки сплавов, которые прошли сравнительную термическую обработку (фиг.4-7) и обработку в соответствии с настоящим изобретением (фиг.8, 9).

Способ изготовления детали из суперсплава на основе Ni в соответствии с настоящим изобретением может начаться с процесса выплавки и литья слитка указанного суперсплава при помощи традиционных способов, таких как способ двойной плавки (вакуумно-индукционная плавка (VIM) - вакуумно-дуговой переплав (VAR)) или тройной плавки (VIM - электрошлаковый переплав (ESR) - VAR). Вместе с тем способ в соответствии с настоящим изобретением можно также применять для заготовки детали, полученной посредством порошковой металлургии. В дальнейшем будут представлены примеры применения, в которых исходный продукт получен обычным путем, называемым «процессом получения слитка», при этом для специалиста очевидна возможность переноса указанных примеров и на случай использования порошковой металлургии. В обоих случаях обработка в соответствии с настоящим изобретением после горячей деформации является одинаковой.

Первоначальная микроструктура продукта (при этом термин «продукт» обозначает полуфабрикат или заготовку детали) перед обработкой в соответствии с настоящим изобретением может варьировать в зависимости от предварительно осуществляемых видов термомеханической обработки деформации, например, ковки, штамповки или горячего проката:

- металлургическое состояние 1 (или «состояние 1»): фаза дельта Ni3Nb-δ и/или Ni3Ta-δ может присутствовать на границах зерен, но при этом распределена между зернами неравномерно после деформации, осуществленной при температуре ниже сольвуса фазы δ;

- металлургическое состояние 2 (или «состояние 2»): фаза дельта Ni3Nb-δ и/или Ni3Ta-δ может отсутствовать или почти отсутствовать (<1%) в микроструктуре в результате деформации, осуществленной, например, при температуре, превышающей температуру сольвуса фазы δ.

В первом случае, то есть исходя из металлургического состояния 1, первая стадия обработки в соответствии с настоящим изобретением позволяет гомогенизировать распределение фазы δ внутри микроструктуры и уменьшить локальные изменения доли фазы δ, присутствующей после термомеханической обработки по причине более или менее значительных перепадов температуры после деформации. При необходимости специалист может легко посредством обычных испытаний откорректировать рабочие параметры выполнения первой стадии, чтобы оптимизировать эту равномерность распределения фазы δ.

Во втором случае, то есть исходя из металлургического состояния 2, первая стадия обработки в соответствии с настоящим изобретением позволяет добиться (по существу) равномерного выделения фазы δ на границах зерен, где она отсутствовала после термомеханической обработки. И в данном случае специалист тоже может легко посредством обычных испытаний скорректировать рабочие параметры выполнения первой стадии, чтобы оптимизировать эту гомогенизацию распределения фазы δ.

Как в первом, так и во втором случае первая стадия позволяет также завершить рекристаллизацию в зонах, где рекристаллизация была не полной во время термомеханической обработки, и гомогенизировать, таким образом, общую структуру сплава.

Во время второй стадии обработки в соответствии с настоящим изобретением, осуществляемой при температуре, близкой к температуре сольвуса фазы δ, фаза δ Ni3Nb-δ и/или Ni3Ta-δ частично растворяется.

На второй стадии растворение фазы δ происходит по существу равномерно. Так называемая остаточная фаза δ, то есть не растворенная фаза δ сохраняет такое же распределение, что и фаза, полученная после первой стадии. Поэтому остаточная фаза δ остается по существу равномерно распределенной вокруг зерен, что позволяет замедлить рост всех зерен и ограничить и даже избежать появления крупных зерен во время второй стадии, которую осуществляют при температуре, превышающей температуру первой стадии. Равномерное распределение фазы δ на границах зерен способствует гомогенизации размера зерен в микроструктуре сплава в конце обработки.

Таким образом, вторая стадия позволяет уменьшить количество фазы δ, полученной после первой стадии, до остаточного количества, оптимально меньшего 4% и даже меньшего 3,5%, избегая при этом увеличения зерна.

Более значительное растворение фазы δ на гомогенной мелкозернистой микроструктуре позволяет высвободить больше ниобия для выделения упрочняющих фаз γ′ и/или γ′′ во время третьей стадии и даже во время других последующих стадий, которые представляют собой обработку искусственного старения сплава.

Авторы изобретения неожиданно обнаружили, что отсутствие первой стадии не позволяет добиться этого эффекта при любой исходной микроструктуре, полученной после термомеханической обработки.

В случае исходной микроструктуры, не содержащей фазы δ (состояние 2), очевидно, что отсутствие первой стадии не позволит гомогенизировать общую структуру материала и выделить фазу δ на границах зерен и ограничить дальнейший рост зерен во время второй стадии.

В отсутствие первой стадии, когда исходную микроструктуру получают после деформации при температуре ниже сольвуса, которая приводит к выделению фазы δ (состояние 1), распределение фазы δ является гетерогенным (см. фиг.4 и 5). Следовательно, некоторые зерна могут содержать большое количество фазы δ на границах зерен или не содержать или содержать мало фазы δ на границах зерен, или иметь неравномерное распределение фазы δ на границах зерен.

Если осуществлять термическую обработку непосредственно при температуре второй стадии, не проходя через выдержку при температуре первой стадии, зерна, которые не окружены фазой δ или которые содержат мало фазы δ на границах зерен или содержат неравномерно распределенную фазу δ, будут расти неконтролируемым образом до размера зерна, который может превысить 5-6 по ASTM. Даже очень локализованное присутствие зерен 5-6 по ASTM (см. фиг.6 и 7) снижает усталостную стойкость в 10 раз по сравнению с гомогенной микроструктурой зерен размером 10 по ASTM. Таким образом, комбинация первой и второй стадий в соответствии с настоящим изобретением позволяет (см. фиг.8 и 9) частично и гомогенно растворить фазу δ, избегая присутствия крупных зерен 5-6 по ASTM, которое не позволяет гарантировать высокие свойства усталостной стойкости.

В случае исходной микроструктуры, содержащей фазу δ (состояние 1), отсутствие первой стадии не позволяет получить требуемую микроструктуру, то есть остаточное содержание гомогенной фазы δ, предпочтительно меньшее 4%, и гомогенный и приемлемый размер зерна.

Предпочтительный размер зерен в продуктах, полученных при помощи способа в соответствии с настоящим изобретением, вытекает из компромисса между находящимися в противоречии друг с другом свойствами, которые накладывают свои требования к размеру зерен. Действительно, сопротивлению усталости и сопротивлению растяжению способствуют мелкие зерна, тогда как сопротивление ползучести и сопротивление растрескиванию обеспечиваются крупными зернами. В свете этой перспективы предпочтительный размер зерен составляет от 7 до 13 по ASTM, предпочтительно от 8 до 12 по ASTM и еще предпочтительнее - от 9 до 11 по ASTM.

Отсутствие второй стадии после осуществления первой стадии соответствует обычным видам обработки на продуктах из суперсплава, для которых применяют изобретение и недостатки которых были указаны выше.

Кроме того, в случае исходной микроструктуры, не содержащей фазы δ (состояние 2), если не осуществлять ни первой, ни второй стадий, предусмотренных изобретением, то есть если для сплава применить напрямую термическую обработку старения (такую обработку называют "Прямое старение") после горячей деформации при температуре выше сольвуса в фазе δ (состояние 2), в полученной конечной структуре будет полностью отсутствовать фаза δ, что не желательно.

Действительно, как неожиданно выяснили авторы изобретения, присутствие фазы δ предпочтительно в пределах от 2 до 4% и оптимально от 2,5 до 3,5% позволяет улучшить свойства материала, не снижая его прочности.

С другой стороны, микроструктуры, не содержащие фазы δ, как правило, более подвержены межзеренному охрупчиванию, которое существенно снижает пластичность при высокой температуре и значительно повышает чувствительность сплава к эффекту надреза (например, приводит к преждевременным разрывам в надрезе при ползучести). Следовательно, когда после термомеханической обработки фаза δ отсутствует, первая стадия необходима также для получения минимума фазы δ, равномерно распределенной на границах зерен, и для гомогенизации общей структуры материала.

Продолжительность выдержки сплава на первой стадии превышает или равна 20 минутам. Температура первой стадии составляет от 850 до 1000°C для выделения фазы δ. Температуру и продолжительность выдержки определяют в зависимости от разнородности микроструктуры после деформации и таким образом, чтобы после второй стадии сохранить количество фазы δ, превышающее минимум, требуемый для обеспечения пластичности в горячем состоянии.

Вторая стадия, осуществляемая при температуре, превышающей температуру первой стадии, необходима, чтобы за счет растворения уменьшить количество фазы δ до необходимого уровня, предпочтительно до содержания от 2 до 4%, в оптимальном варианте от 2,5 до 3,5% с целью высвобождения Nb и/или Ta, необходимого для выделения фазы γ′ и/или γ′′, и сохранить при этом достаточное количество Nb и/или Ta в виде фазы δ, равномерно распределенной вокруг зерен, для обеспечения пластичности материала в горячем состоянии.

Температуру и продолжительность второй стадии определяют в зависимости от доли фазы δ, полученной после первой стадии, для получения необходимой остаточной доли фазы δ, избегая при этом увеличения зерна. Продолжительность второй стадии зависит также от температуры, определенной для этой стадии. Как правило, продолжительность второй стадии тем меньше, чем выше ее температура.

Согласно предпочтительному варианту изобретения, две первые стадии обработки являются последовательными (фиг.1 и 2).

Под «последовательными стадиями обработки» следует понимать, что переход от первой стадии ко второй стадии обработки происходит путем постепенного повышения температуры при переходе от первой стадии ко второй без прохождения через промежуточную температуру, которая была бы ниже температуры первой стадии.

Последовательное осуществление двух первых стадий без снижения до температуры, меньшей температуры первой стадии, например, до окружающей температуры, позволяет избежать слишком больших температурных градиентов внутри обрабатываемого образца и избежать неравномерного растворения фазы δ, которое могло бы привести в некоторых зонах к увеличению зерна. Так, предпочтительно выбирать достаточно низкую скорость повышения температуры между стадиями (<4°C/мин), чтобы температура оставалась гомогенной внутри обрабатываемого образца во время второй стадии. Во время второй стадии проверяли, чтобы температура оставалась гомогенной по истечении 5 минут внутри цилиндрического образца объемом 1000 см3 после скорости повышения 2°C/мин, начиная от первой стадии. Таким образом, любой переход между двумя стадиями при температуре ниже температуры первой стадии может привести к увеличению продолжительности, необходимой для гомогенизации температуры внутри образца на второй стадии, и может способствовать неравномерному растворению фазы δ. Вместе с тем изобретение не исключает такой переход при температуре ниже температуры первой стадии (фиг.3), в частности, если в зависимости от размеров обрабатываемой детали корректируют параметры второй стадии, добавляя, в случае необходимости, промежуточную стадию, чтобы избежать возможных недостатков, которые были указаны выше.

Предпочтительно первую стадию обработки осуществляют при температуре от 900 до 1000°C в течение времени не менее 30 минут, и вторую стадию обработки осуществляют при температуре, превышающей температуру первой стадии, а именно от 940 до 1020°C в течение времени примерно от 5 до 90 минут. Разность температуры между двумя стадиями должна быть при этом не менее 20°C. Определенные таким образом интервалы температур и времени позволяют получить гомогенную микроструктуру с адекватным размером зерен, то есть от 7 до 13 по ASTM, предпочтительно от 8 до 12 по ASTM и еще предпочтительнее - от 9 до 11 по ASTM и остаточную долю фазы δ от 2% до 4%.

Таким образом, изобретение прежде всего основано на синергетическом эффекте между двумя первыми стадиями, и оптимизированная балансировка между этими двумя первыми стадиями наилучшим образом отвечает задачам, поставленным перед изобретением.

Температура сольвуса фазы δ напрямую зависит от содержания ниобий + тантал в сплаве. Таким образом, количество ниобия и/или тантала в составе сплава имеет прямое влияние на температуру и продолжительность каждой стадии.

Когда используют сплав типа 718 (стандартный состав которого будет приведен ниже), первую стадию следует осуществлять между 920 и 990°C примерно в течение, по меньшей мере, 30 минут и вторую стадию при температуре от 960 до 1010°C в течение времени от 5 до 45 минут. Оптимальное время обработки зависит также от массивности обрабатываемой детали и может быть определено посредством моделирования или экспериментально, что хорошо известно специалисту.

При общем содержании Nb и Ta в сплаве 718 (при содержании Ta менее 0,2%), составляющем примерно от 5,2 до 5,5%, первую стадию предпочтительно осуществляют при температуре примерно от 960°C до 990°C в течение времени примерно от 45 минут до 2 часов и вторую стадию предпочтительно осуществляют при температуре примерно от 990°C до 1010°C в течение времени примерно от 5 до 45 минут.

При содержании Nb+Ta в сплаве 718 (при содержании Ta менее 0,2%), составляющем примерно от 4,8 до 5,2%, первую стадию предпочтительно осуществляют при температуре примерно от 920°C до 960°C в течение времени примерно от 45 минут до 2 часов и вторую стадию предпочтительно осуществляют при температуре примерно от 960°C до 990°C в течение времени примерно от 5 до 45 минут. Продолжительность обработки зависит также от массивности обрабатываемой детали.

Как правило, температуру на стадиях обработки поддерживают по существу постоянной в течение продолжительности стадии.

Скорость повышения температуры от первой до второй стадии предпочтительно ниже 4°C/мин, чтобы избежать слишком больших температурных градиентов особенно в случаях, когда обрабатывают крупные детали.

Предпочтительно скорость повышения температуры от первой до второй стадии составляет от 1°C/мин до 3°C/мин.

Изобретение применяют для суперсплавов на основе никеля, то есть содержащих, по меньшей мере, 50% Ni, в которых сумма Nb+Ta превышает 2,5 мас.%.

В частном случае сплав является суперсплавом на основе никеля типа 718, называемым также NC19FeNb (стандарт AFNOR), содержащим в мас.%:

50-55 никеля,

17-21 хрома,

менее 0,08 углерода,

менее 0,35 марганца,

менее 0,35 кремния,

менее 1 кобальта,

2,8-3,3 молибдена,

по меньшей мере, один из элементов ниобий или тантал таким образом, чтобы в сумме содержание ниобия и тантала составляло от 4,75 до 5,5 при содержании Ta менее 0,2,

0,65-1,15 титана,

0,20-0,80 алюминия,

менее 0,006 бора,

менее 0,015 фосфора,

остальное составляют железо и примеси, остающиеся после выплавки.

Элементы, для которых минимальное содержание не приводится, могут присутствовать лишь в следовых количествах, иначе говоря их содержание может быть нулевым и в любом случае достаточно низким, чтобы не иметь металлургического влияния (это относится и к другим составам, которые будут указаны ниже).

Предпочтительно добавление фосфора позволяет усилить прочность границ зерен, в частности, по отношению к таким проявлениям, как ползучесть и ползучесть при надрезе. Применение изобретения к такому сплаву с содержанием фосфора, превышающим 0,007% и меньшим 0,015%, представляет особый интерес, так как получают гораздо больший выигрыш в сопротивлении ползучести. Так, можно легко повысить в 4 раза стойкость к ползучести, сохраняя тот же размер зерен. По этим же соображениям это присутствие фосфора можно также рекомендовать для других примеров, которые будут приведены ниже.

В другом частном случае сплав является суперсплавом на основе никеля типа 725, содержащим в мас.%:

55-61 никеля,

19-22,5 хрома,

7-9,5 молибдена,

по меньшей мере, один из элементов ниобий или тантал таким образом, чтобы в сумме содержание ниобия и тантала составляло от 2,75 до 4 при содержании Ta менее 0,2,

1-1,7 титана,

менее 0,55 алюминия,

менее 0,5 кобальта,

менее 0,03 углерода,

менее 0,35 марганца,

менее 0,2 кремния,

менее 0,006 бора,

менее 0,015 фосфора,

менее 0,01 серы,

остальное составляют железо и примеси, остающиеся после выплавки.

В другом частном случае сплав является суперсплавом на основе никеля типа 718PLUS, содержащим в мас.%:

12-20 хрома,

2-4 молибдена,

по меньшей мере, один из элементов ниобий или тантал таким образом, чтобы в сумме содержание ниобия и тантала составляло от 5 до 7 при содержании Ta менее 0,2,

1-2 вольфрама,

5-10 кобальта,

0,4-1,4 титана,

0,6-2,6 алюминия,

6-14 железа,

менее 0,1 углерода,

менее 0,015 бора,

менее 0,03 фосфора,

остальное составляют никель и примеси, остающиеся после выплавки.

В целом сплав является суперсплавом на основе никеля, характеризующимся содержанием ниобий + тантал, превышающим 2,5%, и присутствием межзеренной фазы типа Ni3Nb-Ta (фаза δ) при температуре от 800°C до 1050°C и присутствием межзеренной фазы типа Ni3(Al-Ti)-(γ′) и/или типа Ni3Nb-Ta(γ′′) при температуре от 600 до 800°C. В случае суперсплава на основе никеля, содержащего более 2,5% ниобия и/или тантала и характеризующегося присутствием межзеренной фазы, содержащей ниобий и/или тантал, типа Ni3Nb-Ta, эффект изобретения проявляется даже в отсутствие упрочняющей фазы γ′′ Ni3Nb-Ta. Более значительное растворение межзеренной фазы типа дельта Ni3Nb-Ta высвобождает при этом ниобий (γ′-генный элемент), который проникает в виде твердого раствора в упрочняющую фазу γ′-Ni3(Al, Ti) и упрочняет эту фазу.

Обработка в соответствии с настоящим изобретением может содержать четвертую стадию, позволяющую завершить выделение упрочняющих фаз γ′′ (Ni3Nb-Ta-γ′′) и/или γ′ Ni3(Al-Ti)-γ′) при температуре, меньшей температуры третьей стадии.

Например, можно предусмотреть третью стадию между 700 и 750°C от 4 часов до 16 часов с последующим охлаждением со скоростью 50°C/час +/-10°C/час до температуры четвертой стадии, составляющей от 600°C до 650°C, которая тоже продолжается от 4 часов до 16 часов.

Обработка в соответствии с настоящим изобретением может содержать, по меньшей мере, одну кратковременную промежуточную стадию (максимум 1 час; см. фиг.2) между первой стадией и второй стадией для облегчения гомогенизации температуры внутри крупных деталей во время повышения температуры между двумя первыми стадиями.

В рамках изобретения, когда содержание (Та+Nb) в сплаве равно, по меньшей мере, 2,5%, рекомендуется, чтобы содержание Al не превышало 3%, чтобы не вызвать выделения фазы γ′ на границах зерен. При содержании Al более 3% фаза γ′ стремится стабилизироваться в ущерб фазе δ, и Nb проникает в фазу γ′.

Чтобы способствовать выделению фазы δ на границах зерен, предпочтительно, чтобы соотношение (Nb+Та+Ti)/Al превышало или было равно 3.

Далее изобретение будет проиллюстрировано несколькими не ограничительными примерами применения термической обработки в соответствии с настоящим изобретением.

Первые примеры применения способа в соответствии с настоящим изобретением представлены в применении к продуктам из сплава 718, полученным после термомеханической обработки сплава, полученного обычным путем VIM+VAR+ковка, но которые можно было бы также получить с применением порошковой металлургии, обычно используемой для изготовления дисков авиационных турбин.

В рамках экспериментов при помощи способа VIM, а затем посредством переплавки VAR получили слитки из 718, которые затем подвергли горячей деформации на трех разных технологических линиях термомеханической обработки (ТТМ, см. таблицу 2), обозначенных в таблице 2 от 1 до 3. Изделия, полученные после термомеханической обработки, разрезали для получения образцов (обозначенных в таблице 1 от A до P). После этого образцы подвергли разным видам термической обработки (ТТН), содержащим, в зависимости от случая, от двух до четырех стадий (см. таблицу 2).

Технологической линией термомеханической обработки №1 является прокат, выполняемый в разные проходы при температуре, превышающей сольвус фазы δ сплава. Изделиями, полученными на технологической линии термомеханической обработки №1, являются бруски, металлургическая структура которых не содержит фазы δ (металлургическое состояние 2). В таблице 2 образцы F, K, L, N получены из брусков, выполненных на этой линии термомеханической обработки.

Технологическая линия термомеханической обработки №2 является обычной ковкой с двумя нагревами (под «нагревом» следует понимать выдержку в печи, за которой следует деформация; таким образом, «два нагрева» обозначает два этапа деформации, каждому из которых предшествует выдержка в печи) при температуре ниже сольвуса фазы δ сплава («температура ниже сольвуса»). Эта линия позволяет выделить фазу 8 в сплаве. Продуктами, получаемыми на технологической линии термомеханической обработки №2, являются болванки (под «болванкой» следует понимать продукт, имеющий общую форму диска или блина, полученный путем деформации при ковке), металлургическая структура которых содержит фазу 8, неравномерно распределенную на границах зерен (металлургическое состояние 1, см. фиг.4 и 5). В таблице 2 образцы C, E и H получены из болванок на второй линии термомеханической обработки.

Технологическая линия термомеханической обработки №3 является штамповкой с одним нагревом при температуре ниже сольвуса фазы δ сплава. Продукты, получаемые на третьей линии термомеханической обработки, являются заготовками дисков, металлургическая структура которых содержит фазу δ, очень неравномерно распределенную на границах зерен (металлургическое состояние 1, см. фиг.4 и 5). В таблице 2 образцы A, D, D, G, I, J, М, О и P получены из заготовок дисков турбины, выполненных на этой третьей линии термомеханической обработки.

Затем образцы от A до P прошли через пять разных технологических линий термической обработки («ТТН»), обозначенных a, b, c, d, e (столбец ТТН в таблице 2), содержащих, в зависимости от случая, от двух до четырех стадий.

Линии термической обработки типа «a» или «b» являются сравнительными линиями термической обработки, характеризующими предшествующий уровень техники.

Линия обработки типа «a» состоит из так называемой стадии изотермического перехода в раствор и двух стадий искусственного старения. В этих линиях стадия перехода в раствор для образцов А, В, С, D, F и Р состоит в выдержке сплава при постоянной температуре от 955 до 1010°C в течение 40-90 минут. Две стадии старения представляют собой стадию при 720°C в течение 8 часов, после которой следует контролируемое охлаждение со скоростью 50°C/час до стадии при 620°C в течение 8 часов.

Линия термической обработки типа "b", известная под названием "Прямое старение", не содержит растворения и состоит только из двух стадий старения, соответствующих обработке типа «a». Через линию «b» прошел только образец E.

Линия термической обработки типа «с» является объектом изобретения и содержит две так называемые стадии растворения, соответственно указанные как 1-я стадия и 2-я стадия, и одну или две стадии старения, соответственно указанные как 3-я стадия и 4-я стадия.

Для линий, затрагивающих образцы G, Н, J, К, М и N, 1-я стадия растворения представляет собой выдержку сплава при постоянной температуре в пределах от 940°C до 980°C примерно в течение 50-60 минут. 2-я стадия растворения представляет собой выдержку сплава при постоянной температуре в пределах от 980°C до 1005°C примерно в течение 15-40 минут. Переход от 1-й к 2-й стадии осуществляли при регулируемом нагреве примерно со скоростью 2°C/мин. 3-ю и 4-ю стадии старения осуществляли согласно соответствующим стадиям старения сравнительной линии типа «а», за исключением образцов Н и J.

В случае образца Н температуру 3-й стадии старения довели до 750°C вместо 720°C в случае других образцов. Эта разница позволила показать, что область изобретения не ограничивается строгими условиями температуры и времени стадий старения, а, наоборот, изобретение можно также применять для температур и времени стадий старения, применяемых в области суперсплавов на основе никеля.

Образец J прошел только через одну стадию обработки старения при 720°C в течение 10 часов. Обработка старения, которой подвергли образец J, показала, что изобретение можно применять также, когда сплав подвергают только одной стадии старения.

Линия термической обработки типа "d" содержит две стадии растворения и две стадии старения. Образцы I и L были обработаны на этих линиях. Однако эта обработка не входит в рамки изобретения по причине второй стадии, осуществляемой при слишком высокой температуре или в течение слишком большого времени. Действительно, условия 2-й стадии приводят к чрезмерному растворению фазы δ, и рост зерен не контролируется, что приводит к неконтролируемому и значительному увеличению зерен во время второй стадии для образцов I и L.

Линия термической обработки типа «е» содержит только одну стадию растворения при 1005°C в течение 15 минут и две стадии старения. В этой линии термической обработки был получен только образец О, который не входит в рамки изобретения, что будет пояснено ниже.

Образцы A-L и O представляют собой сплавы типа 718 с 5,3% Nb и с 40 частей на миллион Р. Образец N является сплавом типа 718 с 5,0% Nb и с 40 частей на миллион Р. Образцы М и P представляют собой сплавы типа 718 с 5,3% Nb и с 80 частей на миллион Р.

Таблица 2 обобщает условия обработки различных образцов, а также размеры зерен ASTM и количество поверхностной фазы δ в процентах.

В таблице 3 приведены основные механические свойства некоторых из этих же образцов, а именно:

- предел упругости (YS) при испытании на растяжение при 20°C;

- сопротивление растяжению при испытании на растяжение при 20°C (UTS);

- число циклов до разрыва при испытании на усталостную прочность при 450°C, содержащем, - в синусоидальном цикле с максимальным напряжением 1050 МПа, - частоту 10 Гц и соотношение нагрузки R, равное 0,05;

- стойкость во время испытания на ползучесть при 650°C под напряжением в 550МПа и под напряжением в 690 МПа.

Размер зерен определяли согласно стандарту ASTM, и в случае неоднородного размера зерен уточнили также максимальный размер зерен (ALA).

Продукты из сплава 718 F, К, L, N подвергли обработке деформацией на линии термомеханической обработки №1, которая не позволяет выделить фазу δ.

Продукт F является сравнительным образцом, который после линии термомеханической обработки №1 подвергли стандартной термической обработке типа «а» сплава 718 (обработка содержит только одну стадию растворения при температуре ниже сольвуса фазы δ).

Продукт L был обработан при помощи двух стадий растворения, но вторую стадию осуществляли при слишком высокой температуре и со слишком большой продолжительностью за рамками изобретения для сплава 718.

Продукты K и N имеют разное содержание ниобия, но оба эти продукта подвергли термической обработке «c» в соответствии с настоящим изобретением.

Продукты из сплава 718, обозначенные C, E и H, подвергли деформации по линии термомеханической обработки №2, которая позволяет неравномерно выделять фазу δ.

Продукт C является сравнительным образцом, который после линии термомеханической обработки №2 подвергли стандартной термической обработке типа «а» сплава 718 (обработка содержит только одну стадию растворения при температуре ниже сольвуса).

Продукт E тоже является сравнительным образцом, который после линии термомеханической обработки №2 подвергли стандартной термической обработке типа «b» и который состарили непосредственно после ковки ("прямое старение"), то есть который не подвергали обработке растворения перед старением.

После линии термомеханической обработки №2 продукт H подвергли термической обработке в соответствии с настоящим изобретением (типа «с») с растворением в две стадии в рамках изобретения.

Продукты из сплава 718, обозначенные А, В, D, G, I, J, М, О и P, подвергли деформации на линии термомеханической обработки №3, которая позволяет очень неравномерно выделять фазу δ.

После термомеханической обработки №3 продукты A, B и P подвергли стандартной термической обработке сплава 718 (обработка типа «а», содержащая только одну стадия растворения при температуре ниже сольвуса).

Продукт D был подвергнут обработке, содержащей только одну стадию растворения, но при более высокой температуре, чем продукты A, B и P, то есть при температуре, близкой к сольвусу фазы δ.

После термомеханической обработки продукт I был подвергнут обработке растворения в две стадии, но с продолжительностью второй стадии, слишком большой относительно температуры. Таким образом, термическая обработка для I выходит за рамки изобретения.

После термомеханической обработки №3 продукт G был подвергнут обработке растворения в две стадии в соответствии с настоящим изобретением (термическая обработка «с»).

Продукт J тоже прошел обработку растворением в две стадии в соответствии с настоящим изобретением, но не был обработан с четвертой стадией.

Продукт М был обработан растворением в две стадии в рамках изобретения, но он содержит фосфор в количестве 0,008%, в два раза превышающем количество фосфора в продуктах A-L и N-O.

Продукт O подвергли термической обработке «e» с растворением только в одну стадию; эта обработка выходит за рамки изобретения.

Продукт P является сравнительным образцом, имеющим содержание фосфора 0,008%. Его обработали в стандартной линии обработки сплава 718 (обработка типа «а», содержащая только одну стадию растворения при температуре ниже сольвуса).

Продукты A, B, C, которые были подвергнуты стандартной термической обработке при температуре ниже сольвуса (линия типа «а»), имеют мелкозернистую микроструктуру (>9 ASTM), но содержат долю фазы δ (>4,5%), превышающую долю фазы, предпочтительно требуемой в рамках изобретения. Механические свойства, полученные для этих продуктов, представляют собой контрольную базу для оценки свойств при растяжении, усталости и ползучести, достигаемых в термомеханических областях (ТТМ) 2 и 3.

Продукт D был обработан при более высокой температуре, чем продукты A, B и C, он содержит зерна 5 ASTM и неравномерно распределенную фазу δ (<2,5%), меньшую доли фазы δ, требуемой в рамках изобретения. Отмечается, что эта обработка не позволила сохранить мелкозернистую микроструктуру (по меньшей мере, 7 ASTM, предпочтительно, по меньшей мере, 8 и еще предпочтительнее - по меньшей мере, 9 ASTM) и свойства усталостной стойкости, отмеченные для продуктов A, B и C. Значительное снижение усталостной стойкости связано с присутствием крупных зерен 5 ASTM, которые являются центрами появления усталости.

Продукт E, который был состарен непосредственно после термомеханической обработки №2, имеет очень неоднородный размер зерен (от 10 до 14 ASTM) и большой разброс количества фазы δ, причем это количество фазы, которая оказывается в большинстве зон детали (в частности, зон, подверженных ползучести), превышает требуемую долю фазы δ. Хотя свойства сопротивления растяжению и ползучести продукта E выше, чем у продуктов A, B, C, отмечается, что продолжительность стойкости при ползучести у продукта E меньше, чем у продуктов A, В, C.

Отсутствие обработки растворения не позволяет гомогенизировать микроструктуру и является причиной присутствия очень мелких зерен (>12 ASTM) и слишком больших долей фазы δ, которые являются причиной этого ухудшения стойкости к ползучести.

Отсутствие растворения в продукте E позволяет также сохранить остаточную деформацию после ковки, которая благоприятствует свойствам сопротивления растяжению, но отрицательно сказывается на стойкости к ползучести в области низких напряжений.

Продукты G, Н, М были обработаны в рамках изобретения и содержат мелкозернистую микроструктуру (>9 ASTM) и долю фазы δ (2,9% и 3,9%) в предпочтительно требуемом интервале доли фазы, то есть не более 4% и не менее 2,5%. Отмечается, что свойства при растяжении у них намного выше, чем у продуктов A, B, C, и на том же уровне, что у продукта E. Отмечается также, что свойства при ползучести продуктов G, Н, М намного выше, чем у продуктов A, B, C, тогда как размер зерна в этих продуктах аналогичен. Мелкозернистая микроструктура продуктов G, Н, М позволяет сохранять свойства усталостной стойкости, полученные для продуктов A, B, C, E, а меньшая доля фазы δ продуктов G, Н, М позволяет улучшить сопротивление ползучести.

Сравнение образцов B и P показывает, что увеличение содержания фосфора для сплава 718, прошедшего сравнительную обработку (a), существенно не повышает их сопротивление ползучести.

Как неожиданно выяснилось, применение обработки в соответствии с настоящим изобретением на продукте M, который имеет более высокое содержание фосфора (80 частей на миллион), позволяет значительно повысить стойкость при ползучести до 4 раз по сравнению с продуктами A, B, C, а также по сравнению с продуктом P, содержание фосфора в котором сравнимо с продуктом M, но который не прошел обработку в соответствии с настоящим изобретением.

Таким образом, комбинация добавления фосфора и обработки в соответствии с настоящим изобретением дает синергетический эффект, положительно сказывающийся на свойствах ползучести полученного сплава.

Целью изобретения является сохранение остаточной доли фазы δ (предпочтительно превышающей 2,5%), которая позволяет сохранить достаточную пластичность при высокой температуре. Слишком низкое содержание фазы δ влияет на повреждение и на пластичность при растяжении при высокой температуре (650°C при скорости деформации 10-5c-1). Действительно, было отмечено, что продукт D с содержанием фазы δ, близким к 2%, имеет намного меньшую пластичность (удлинение при разрыве 7%), чем продукт G (удлинение при разрыве 27%), который содержит долю фазы δ, близкую к 3%. Это снижение пластичности продукта D связано с межзеренным повреждением из-за слишком низкой и неравномерно распределенной доли фазы δ.

Далее более детально будет показано влияние обработки в соответствии с настоящим изобретением на микроструктуру.

Были исследованы образцы A, В, С, D, Е, G, Н, I, J, М, О и P, которые выполнены из сплава 718 и были подвергнуты деформации на линии термомеханической обработки №2 или №3.

На фиг.4-9 показаны микрофотоснимки, характеризующие микроструктуры:

- образцов А, В, С, D, Е, G, Н, I, J, М, О и P в их первоначальном состоянии после термомеханической обработки (фиг.4 и 5),

- образцов D и O после того, как они были подвергнуты термической обработке только с одной стадией растворения (фиг.6 и 7),

- образцов G, Н и М после термической обработки в соответствии с настоящим изобретением (фиг.8 и 9).

На фиг.4 и 5 показана микроструктура образцов А, В, С, D, Е, G, Н, I, J, М, О и Р (металлургическое состояние 1) после термомеханической деформации при температуре ниже сольвуса (области термомеханической обработки 2 или 3). Речь идет о микроструктуре, которая содержит фазу δ Ni3Nb-δ и/или Ni3Ta-δ на границах зерен, но неравномерно распределенную между зернами.

На фиг.4 видно, что образцы имеют мелкое зерно размером примерно 11 ASTM с неравномерным распределением фазы δ (черные пятна на границах зерен). После обработки термомеханической деформации количество фазы δ составляет от 2,8 до 6%, и размер зерна составляет от 10 до 13 ASTM. Таким образом, с этих двух точек зрения микроструктура является очень гетерогенной.

На фиг.5 показана микроструктура образцов при более сильном увеличении и показаны зерна, границы которых в своем большинстве совсем не содержат фазы δ (такие зерна на этом микроснимке показаны белым цветом).

Если к образцу (образец B) применить обработку, содержащую только одну стадию растворения при 970°C в течение примерно 60 минут, получают количество фазы δ от 4,7 до 5,5% и размер зерна от 11 до 12 ASTM. Следовательно, гомогенность образца улучшается, но при этом сохраняется большое растяжение фазы δ, которое, как известно (см. образец B, таблицы 1 и 2), неблагоприятно сказывается на сопротивлении ползучести.

Если к образцу (см., например, образец O в таблице 1) применить термическую обработку, содержащую только одну стадию растворения при 1005°C в течение примерно 15 минут, соответствующую «второй стадии» в соответствии с изобретением, получают (см. фиг.6 и 7) количество фазы δ от 1,1 до 3,5% и размер зерна от 5 до 9 ASTM. Таким образом, количество фазы δ уменьшилось, что хорошо для сопротивления ползучести, но при этом наблюдается неравномерное распределение размеров зерен. Это объясняется неравномерным ростом зерен во время этой стадии в результате неравномерного распределения фазы δ, доставшегося от первоначальной микроструктуры.

Действительно, как было указано выше, если первоначальная микроструктура была получена в результате деформации при температуре ниже сольвуса (состояние 1), распределение фазы δ в первоначальной микроструктуре является неравномерным. Следовательно, некоторые зерна могут иметь в первоначальной микроструктуре большое количество фазы δ на границах зерен, тогда как другие зерна содержат мало или не содержат совсем фазы δ на границах зерен (см. фиг.5).

При осуществлении термической обработки непосредственно при температуре второй стадии без промежуточной выдержки при температуре первой стадии в соответствии с настоящим изобретением зерна, не окруженные фазой 5 или содержащие мало фазы δ на границах зерен, будут увеличиваться неконтролируемым образом до размера зерна, который может превысить 5-6 ASTM, тогда как рост других зерен, окруженных фазой 5, будет замедлен и приведет к размерам зерен, близким к 9 ASTM. Эта неравномерность размера зерен показана на микроструктурах на фиг.6 и 7. Даже очень локализованное присутствие зерен 5-6 ASTM существенно снижает усталостную стойкость.

С другой стороны, в случае применения к образцам (образцы G, H и M) термической обработки в соответствии с настоящим изобретением, то есть первой стадии при 980°C в течение 60 минут и сразу после нее - нагрева со скоростью 2°C/мин до второй стадии при 1005°C в течение 15 минут, получают количество фазы δ от 2,9 до 3,5% с размером зерен от 10 до 12 ASTM.

Микрофотоснимки на фиг.8 и 9 показывают, что по сравнению с первоначальным состоянием образца:

- размер зерен является более однородным, и они остаются очень мелкими;

- фаза δ распределена равномерно на границах зерен, что препятствует их росту.

Благодаря слабому образованию выделений фазы δ, которое оставляет элементы Nb и Ta в растворенном виде, с уменьшенным размером зерен, с равномерным распределением фазы δ на уровне границ зерен и при хорошо контролируемом уровне присутствия этой фазы δ, улучшаются свойства сопротивления ползучести и растяжению. Именно мелкозернистость в сочетании с контролируемым растворением фазы δ позволяет достичь технического результата изобретения:

- высокие усталостные свойства с предупреждением преждевременного начала повреждения на крупных зернах и с преимущественным началом повреждения на карбидах ниобия;

- повышение предела упругости благодаря более значительному упрочнению за счет большей доли упрочняющей фазы;

- явное и даже значительное повышение сопротивления ползучести сплава при достаточном содержании фосфора (образец M).

После осуществления обработки сплава в соответствии с настоящим изобретением производят известные операции чистовой обработки для получения конечной детали.

Кроме того, авторы изобретения произвели дополнительные испытания на образцах из сплавов типа 718Plus и 725 и смогли подтвердить, что применение изобретения на других суперсплавах на основе никеля с содержанием ниобия и/или тантала более 2,5% позволяет существенно улучшить их стойкость к ползучести и сопротивление растяжению.

Изобретение относится к области металлургии, в частности к получению жаропрочных сплавов на основе никеля, обладающих высоким сопротивлением ползучести и растяжению. Способ изготовления заготовки детали из суперсплава на основе Ni, содержащего, по меньшей мере, 50 мас.% Ni и в сумме, по меньшей мере, 2,5 мас.% Nb и Ta, включает получение указанного суперсплава и осуществление термической обработки указанного суперсплава. Термическую обработку указанного суперсплава осуществляют в несколько стадий. Первую стадию осуществляют при температуре 900-1000°C в течение по меньшей мере 30 минут, а вторую стадию - при температуре 940-1020°C в течение от 5 до 90 минут, при этом разность температур между указанными двумя стадиями составляет по меньшей мере 20°C. Сплав на основе никеля обладает высокими значениями стойкости к ползучести и сопротивления растяжению. 2 н. и 19 з.п. ф-лы, 9 ил., 3 табл.

1. Способ изготовления заготовки детали из суперсплава на основе Ni, содержащего, по меньшей мере, 50 мас.% Ni, включающий:

получение указанного суперсплава, и осуществление термической обработки указанного суперсплава, отличающийся тем, что:

- указанный суперсплав содержит в сумме, по меньшей мере, 2,5 мас.% Nb и Ta;

- термическую обработку указанного суперсплава осуществляют в несколько стадий, при этом

на первой стадии выделяют δ фазу на границах зерен;

на второй стадии указанный суперсплав выдерживают при температуре, превышающей температуру первой стадии, частично растворяют δ фазу, полученную на первой стадии, так, чтобы количество δ фазы, оставшейся после растворения, составляло 2-4%;

а при обработке старением, включающей третью стадию и, при необходимости, одну или несколько дополнительных стадий, осуществляемой при температуре ниже температуры первой стадии, выделяют упрочняющую γ′ и/или γ′′ фазу;

при этом указанную первую стадию осуществляют при температуре 900-1000°C в течение по меньшей мере 30 минут, а указанную вторую стадию осуществляют при температуре 940-1020°C в течение от 5 до 90 минут, причем разность температур между указанными двумя стадиями составляет по меньшей мере 20°C.

2. Способ по п.1, в котором суперсплав содержит Al в количестве меньшем или равном 3%.

3. Способ по п.1, в котором отношение (Nb+Та+Ti)/Al в суперсплаве превышает или равно 3.

4. Способ по п.1, в котором размер зерна, получаемый в конце обработки суперсплава, составляет от 7 до 13 по ASTM, предпочтительно от 8 до 12 по ASTM и еще предпочтительнее - от 9 до 11 по ASTM.

5. Способ по п.1, в котором после обработки старением распределение фазы δ на границах зерен является равномерным.

6. Способ по п.1, в котором переход от первой стадии ко второй стадии осуществляют со скоростью, меньшей или равной 4°C/мин, предпочтительно от 1 до 3°C/мин.

7. Способ по п.1, в котором суперсплав содержит, в мас.%:

50-55 никеля,

17-21 хрома,

менее 0,08 углерода,

менее 0,35 марганца,

менее 0,35 кремния,

менее 1 кобальта,

2,8-3,3 молибдена,

по меньшей мере, один из элементов ниобий или тантал таким образом, чтобы в сумме содержание ниобия и тантала составляло от 4,75 до 5,5 при содержании Ta менее 0,2,

0,65-1,15 титана,

0,20-0,80 алюминия,

менее 0,006 бора,

менее 0,015 фосфора,

остальное составляют железо и примеси, остающиеся после выплавки.

8. Способ по п.7, в котором первую стадию осуществляют при температуре от 920 до 990°C в течение по меньшей мере 30 мин, а вторую стадию осуществляют при температуре от 960 до 1010°C в течение времени от 5 до 45 мин.

9. Способ по п.8, в котором при суммарном содержании Nb и Ta в суперсплаве от 5,2 до 5,5%, первую стадию осуществляют при температуре от 960 до 990°C в течение времени от 45 мин до 2 часов, а вторую стадию осуществляют при температуре от 990 до 1010°C в течение времени от 5 до 45 мин.

10. Способ по п.8, в котором при суммарном содержании Nb и Ta в суперсплаве от 4,8 до 5,2%, первую стадию осуществляют при температуре от 920 до 960°C в течение времени от 45 минут до 2 часов, а вторую стадию осуществляют при температуре от 960 до 990°C в течение времени от 5 до 45 минут.

11. Способ по п.1, в котором суперсплав содержит, в мас.%:

55-61 никеля,

19-22,5 хрома

7-9,5 молибдена,

по меньшей мере, один из элементов ниобий или тантал таким образом, чтобы в сумме содержание ниобия и тантала составляло от 2,75 до 4 при содержании Ta менее 0,2,

1-1,7 титана,

менее 0,55 алюминия,

менее 0,5 кобальта,

менее 0,03 углерода,

менее 0,35 марганца,

менее 0,2 кремния,

менее 0,006 бора,

менее 0,015 фосфора,

менее 0,01 серы,

остальное составляют железо и примеси, остающиеся после выплавки.

12. Способ по п.1, в котором суперсплав содержит, в мас.%:

12-20 хрома,

2-4 молибдена,

по меньшей мере, один из элементов ниобий или тантал таким образом, чтобы в сумме содержание ниобия и тантала составляло от 5 до 7 при содержании Ta менее 0,2,

1-2 вольфрама,

5-10 кобальта,

0,4-1,4 титана,

0,6-2,6 алюминия,

6-14 железа,

менее 0,1 углерода,

менее 0,015 бора,

менее 0,03 фосфора,

остальное составляют никель и примеси, остающиеся после выплавки.

13. Способ по любому из пп.7, 11 или 12, в котором содержание фосфора в суперсплаве составляет более 0,007 мас.%.

14. Способ по п.1, в котором первую стадию и вторую стадию осуществляют при температуре ниже сольвуса δ фазы суперсплава, при этом первую стадию осуществляют при температуре в интервале между температурой сольвуса δ фазы минус 50°C и температурой сольвуса δ фазы минус 20°C, а вторую стадию осуществляют при температуре в интервале между температурой сольвуса δ фазы минус 20°C и температурой сольвуса δ фазы.

15. Способ по п.1, в котором температуру находящейся в горячем состоянии заготовки детали поддерживают постоянной по меньшей мере во время одной из указанных стадий.

16. Способ по п.1, в котором указанная обработка старением включает указанную третью стадию, осуществляемую при температуре от 700 до 750°C в течение времени от 4 до 16 часов, и четвертую стадию, осуществляемую при температуре от 600 до 650°C в течение времени от 4 до 16 часов, при этом между указанными третьей и четвертой стадиями осуществляют охлаждение со скоростью 50°C/час +/-10°C/час.

17. Способ по п.1, в котором между первой и второй стадиями осуществляют по меньшей мере одну выдержку суперсплава, находящегося в горячем состоянии, при промежуточной температуре между температурами первой и второй стадий не более чем в течение 1 часа.

18. Способ по п.1, в котором указанную заготовку детали изготавливают в виде слитка, после чего ей придают форму в горячем состоянии.

19. Способ по п.1, в котором указанную заготовку детали изготавливают методом порошковой металлургии.

20. Деталь из суперсплава на основе никеля, отличающаяся тем, что она получена из заготовки детали, изготовленной способом по любому из пп.1-19.

21. Деталь по п.20, которая представляет собой элемент авиационной или наземной газовой турбины.

| WO 00/03053 A1, 20.01.2000 | |||

| RU 2006115566 A, 20.11.2007 | |||

| EP 1398393 A1, 17.03.2004 | |||

| DE 19617093 A1, 30.10.1997 |

Авторы

Даты

2014-10-20—Публикация

2010-02-05—Подача