Изобретение относится к машиностроению, а именно к химико-термической обработке, и может быть использовано для упрочнения поверхностей металлических изделий борированием.

Известен способ диффузионного борирования, при котором борсодержащий состав наносят последовательно в виде двух слоев - вначале слой буры, а затем слой карбида бора, причем перед нанесением борсодержащих слоев деталь нагревают до температуры плавления буры, а борирова- ние проводят при температуре не выше 950°С.

Недостатками этого способа являются: необходимость нагрева незащищенной детали до высоких температур (800-850°С), что ведет к интенсивному окислению и ока- линообразованию поверхности детали и, как следствие, к ухудшению качества поверхности, а также трудность удаления обмазки после проведения химико-термической обработки.

Известен также способ диффузионного борирования стальных изделий, при котором активную обмазку, состоящую из карбида бора и связующего с температурой плавления выше температуры последующего борирования на 30-150°С в виде гекса- фторалюмината натрия (криолита), предварительно расплавляют ив виде расплава наносят на ненагретое изделие, после чего проводят насыщение.

Недостатками этого способа являются трудность удаления обмазки после проведения процесса химико-термической обработки из-за приваривания ее к насыщаемой поверхности и плохие условия труда вслед- стене образования значительного количест

vj

ГО СО

ю

к

ва вредных парообразных фтористых соединений.

Целью изобретения является улучшение условий труда и предотвращение при- варивания смеси к изделию. При применении предлагаемого способа улучшаются условия труда за счет повышения безопасности работ, что достигается уменьшением в 7-15 раз выделяющихся парообразных фтористых соединений, и исключается приваривание обмазки к насы- щземой поверхности.

Поставленная цель достигается тем, что способ борирования металлических изделий, включающий предварительную подготовку насыщающей смеси, содержащей карбид бора, путем введения в нее связующего с температурой плавления выше температуры борирования, расплавление смеси, нанесение ее на изделие, подстужи- вание, нагрев и выдержку при температуре борирования, согласно изобретению, при предварительной обработке насыщающей смеси в нее вводят фторид натрия, а в качестве связующего используют тетраборат кальция при следующем соотношении компонентов, мас.%:

Карбид бора50

Тетраборат кальция42-46

Фторид натрия4-8

Способ осуществляется следующим образом.

Пример. Проводят борирование изделий из хромоникелевого сплава ЖС6У- ВИ размером 12 х 6 мм. Приготавливают путем механического перемешивания .смесь из заранее взвешенных на лабораторных весах ВЛР-200 М прокаленных порошков карбида бора в количестве 50 г,

тетрабората кальция в количестве 44 г и фторида натрия в количестве 6 г, загружают в контейнер из нержавеющей стали и подвергают нагреву в муфельной печи при

1000°С в течение 8-10 мин. После этого контейнер извлекают из печи и погружают в его содержимое деталь (либо наносят на нее содержимое контейнера), подготовленную к борированию. Затем извлекают деталь и дагот пасте подстыть на воздухе. После этого деталь помещают в печь и выдерживают при 950°С в течение 4 ч, После проведения борирования реакционный состав удаляют с поверхности легким постукиванием деревянным молотком.

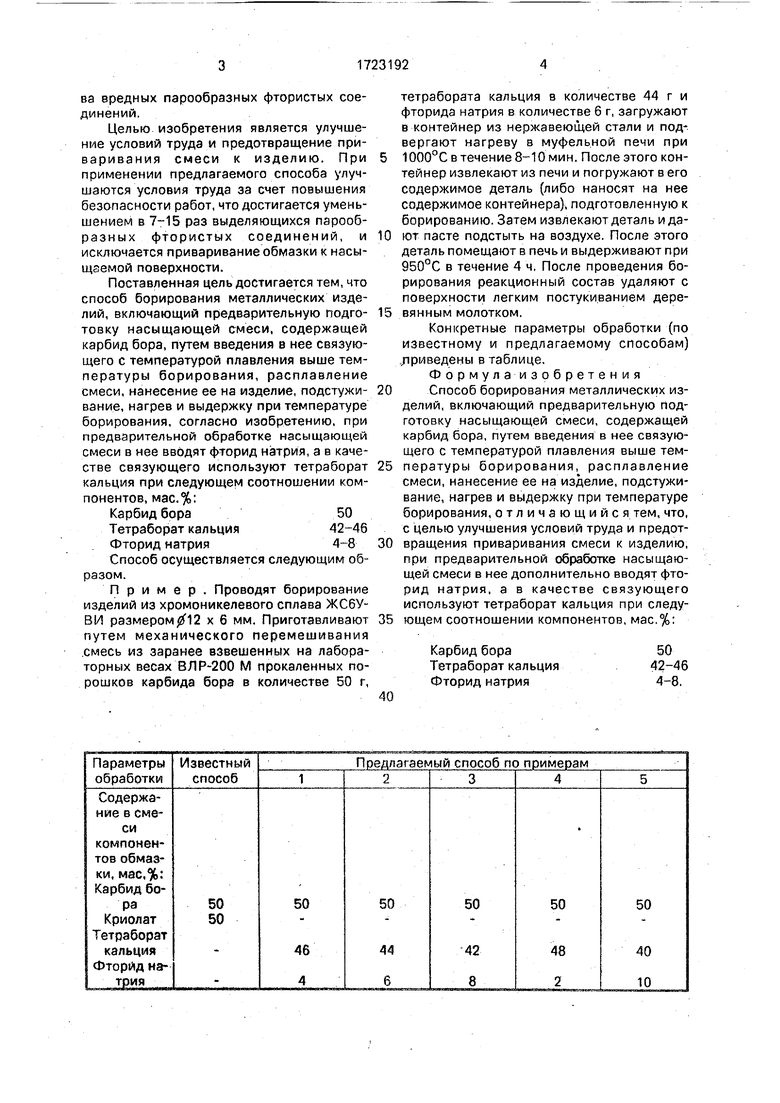

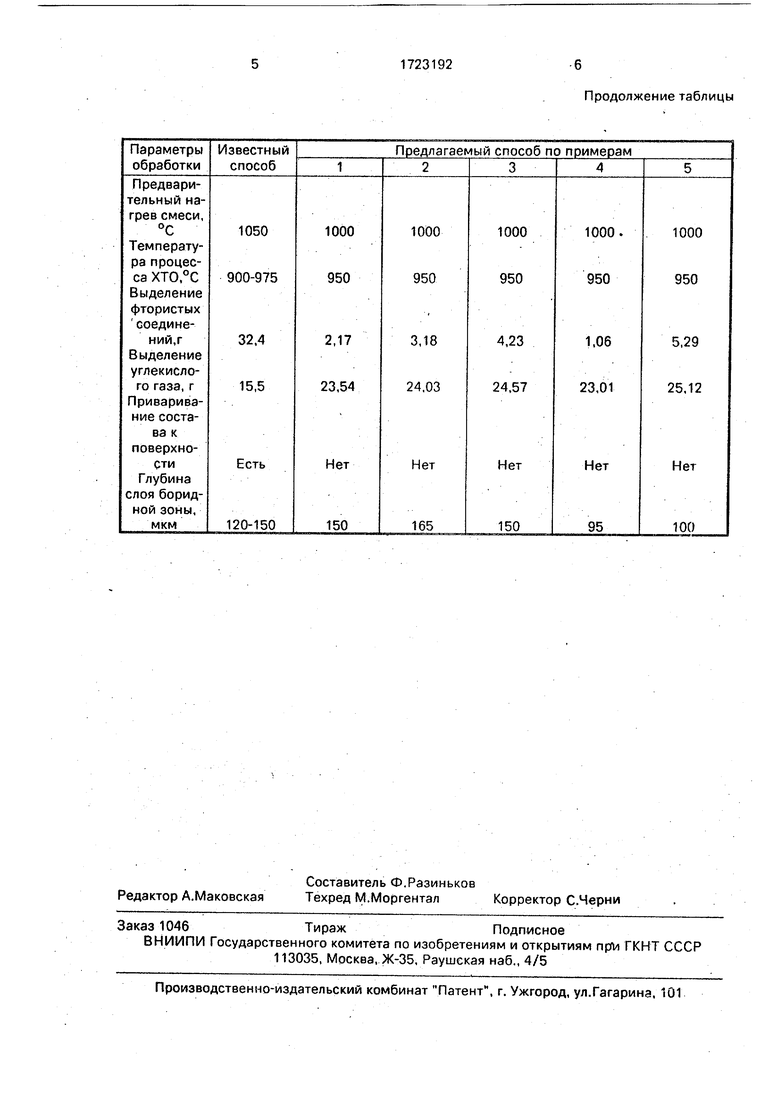

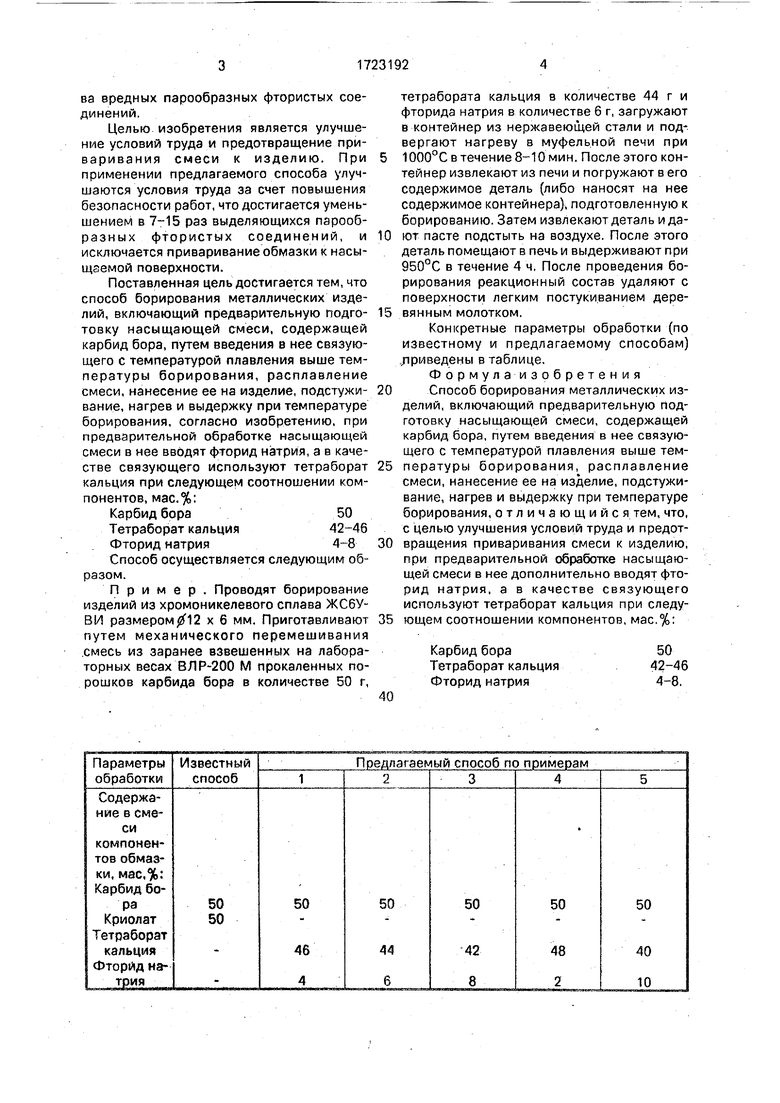

Конкретные параметры обработки (по известному и предлагаемому способам) приведены в таблице.

Ф о р м у л а и з о б р е т е н и я

Способ борирования металлических изделий, включающий предварительную подготовку насыщающей смеси, содержащей карбид бора, путем введения в нее связующего с температурой плавления выше температуры борирования, расплавление смеси, нанесение ее на изделие, подстужи- вание, нагрев и выдержку при температуре борирования, отличающийся тем, что, с целью улучшения условий труда и предотвращения приваривания смеси к изделию, при предварительной обработке насыщающей смеси в нее дополнительно вводят фторид натрия, а в качестве связующего используют тетраборат кальция при следующем соотношении компонентов, мас.%:

Карбид бора Тетраборат кальция Фторид натрия

50

42-46 4-8.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диффузионного борированияМЕТАлличЕСКиХ дЕТАлЕй | 1979 |

|

SU852963A1 |

| Способ борирования поверхностных слоев углеродистой стали | 2022 |

|

RU2791477C1 |

| Способ обработки поверхности подложки из ниобия | 2023 |

|

RU2821978C1 |

| Способ борирования поверхностных слоев углеродистой стали при помощи индукционного воздействия | 2018 |

|

RU2693416C1 |

| СОСТАВ ОБМАЗКИ ДЛЯ БОРОВАНАДИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2558710C1 |

| СПОСОБ БОРОАЛИТИРОВАНИЯ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ КОМБИНИРОВАННЫМ МЕТОДОМ | 2022 |

|

RU2793652C1 |

| Способ борирования стальных изделий | 1988 |

|

SU1527318A1 |

| Состав для борирования стальных изделий | 1982 |

|

SU1071661A1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОГО БОРОАЛИТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2635589C1 |

| Состав для борирования стальных изделий | 1989 |

|

SU1715884A1 |

Изобретение относится к машиностроению и может быть использовано для упрочнения поверхностей металлических изделий бори- рованием. Целью изобретения является улучшение условий труда и предотвращение привариваемое™ смеси к изделию. Готовят путем механического перемешивания смесь прокаленных порошков карбида бора, тетраббрата кальция и фторида натрия при следующем соотношении компонентов, мае. %:.карбид бора 50; тетраборат кальция 42,46; фторид натрия 4-8. Смесь загружают в контейнер и нагревают до 1000°С в течение 8-10 мин. Расплавленную смесь наносят на деталь и подстужйвают ее. После этого деталь помещают в печь и производят выдержку при температуре борирования 950°С в течение 4 ч. По окончании борирования состав удаляется с поверхности легким постукиванием. Применение способа позволяет повысить безопасность труда за счет снижения количества газообразных соединений, образующихся в процессе борирования. и предотвращает приваривание реакционной смеси к поверхности детали. 1 табл. & Ё

| Способ борирования стальных изделий | 1988 |

|

SU1527318A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-03-30—Публикация

1990-01-15—Подача