Изобретение относится к области соединения керамических деталей, в частности из карбида кремния при изготовлении крупногабаритных изделий, например оптических зеркал, длинномерных пеналов для захоронения радиоактивных отходов и др.

Известен способ соединения деталей из карбида кремния, заключающийся в соединении, по крайней мере, двух деталей из карбида кремния с помощью нереактивной пайки. Сборка изделия формируется этими деталями и нагревается до температуры, достаточной для расплавления припоя, размещенного между соединяемыми деталями. Детали и припой охлаждаются до образования тугоплавкого соединения между соединяемыми деталями. В качестве припоя используется бинарный сплав, содержащий, масс. %: 56-70 кремния и 44-30 иттрия в виде порошка и органическое связующее (см. патент US №2010/0075160, кл. 428/448, опубл. 25.03.2010).

Недостатком известного способа соединения деталей из карбида кремния является низкая прочность соединения деталей, связанная с отсутствием реакционного спекания между припоем и соединяемыми поверхностями деталей из карбида кремния, т.к. прочность соединения определяется прочностью материала сварного шва. Прочность соединения деталей при испытаниях на изгиб составляет 10-15 кг/мм2.

Известен способ соединения деталей из карбида кремния, заключающийся в нереактивной пайке, в котором детали соединяются с помощью припоя, состоящего из суспензии, содержащие, ат. %: кремний 45-65, никель 28-45, алюминий 5-15 и органическое связующее. Сборка из деталей карбида кремния с нанесенным на соединяемые поверхности припоем подвергается термообработке при температуре до полного или частичного расплавления припоя и охлаждается таким образом, чтобы сформировать после затвердевания припоя тугоплавкое соединение (см. патент Fr WO 2011/113758AL, CL B23K 1/00, опубл. 22.09.2011).

Поскольку процесс соединения представляет собой нереактивную пайку, прочность соединения определяется прочностью паянного шва и недостаточна для изделий, эксплуатируемых при высоких температурах >1000°C. Прочность соединения деталей при испытаниях на изгиб составляет 10-15 кг/мм2.

Наиболее близким к заявленному изобретению по технической сущности и достигаемому результату - прототипом является способ соединения деталей из карбида кремния, включающий механическую обработку соединяемых поверхностей деталей, нанесения на соединяемые поверхности пасты и термообработку. Паста содержит порошки карбида кремния и углерода, а в качестве связующего - бакелит. С целью упрощения технологии паста дополнительно содержит оксид титана при следующем соотношении компонентов, масс. %:

карбид кремния 70-80

углерод 18-25

оксид титана 2-5,

а термообработку проводят при 130-180°C в течение 11-13 часов (см. патент RU №2023708, МПК C04B 3700, 31.05.1991).

Недостатком данного способа соединения деталей из карбида кремния являются низкая прочность соединения, составляющая при испытаниях изгиб 13-18 кг/мм2 и длительность процесса 11-13 часов.

Этот недостаток связан с тем, что прочность соединения деталей определяется адгезионной прочностью взаимодействия соединяемой поверхности детали и слоем пасты (припоя). Какого-либо химического или металлургического взаимодействия соединяемых указанным способом деталей не происходит, а прочность соединения определяется прочностью припоя, который значительно ниже прочности карбида кремния. Длительность процесса определяется, в основном, временем термообработки.

Целью заявленного изобретения является повышение прочности соединения деталей из карбида кремния и сокращение длительности процесса. Поставленная цель достигается тем, что в способе соединения деталей из карбида кремния, включающем механическую обработку поверхности соединяемых деталей, нанесение на соединяемые поверхности пасты, содержащей порошки карбида кремния и связующее, термообработку, согласно изобретению наносимая на соединяемые поверхности деталей паста содержит порошки карбида кремния дисперсностью 40-50 мкм и 5-10 мкм при следующем соотношении компонентов, масс.%:

порошок карбида кремния дисперсностью 40-50 мкм 60-80

порошок карбида кремния дисперсностью 5-10 мкм 20-40,

в качестве связующего паста содержит кремнийорганический лак в количестве 100-150 масс. % от суммарной массы порошков карбида кремния, а термообработку проводят при температуре 1450-1500°C в течение 15-20 минут в вакууме 2 - 5×10-2 мм рт.ст.

Причинно-следственная связь между достижением поставленной цели - повышение прочности соединения деталей и сокращение длительности процесса - и отличительными признаками изобретения заключается в следующем.

Количество и дисперсность порошков карбида кремния в составе пасты установлены экспериментально и выбраны в пределах, обеспечивающих однородность распределения и заполнения мелкой фракцией промежутков между порошками крупной фракции в процессе их смешивания, что принципиально важно для протекания процесса структурирования сварного шва в результате термообработки. Как установлено, при выходе за заявленные пределы прочность соединения деталей снижается.

Кремнийорганический лак в качестве связующего в составе пасты в процессе термообработки разлагается, в результате чего зерна карбида кремния обволакиваются свободным углеродом, расплавленный кремний растворяет свободный углерод с образованием насыщенного раствора углерода в кремнии с выделением кристаллов вторичного карбида кремния, ответственного за прочность соединения деталей. Количество кремнийорганического лака в заявленных пределах необходимо и достаточно для образования кристаллов вторичного карбида кремния, выполняющих роль связующего (сварного шва) между соединяемыми деталями.

В процессе термообработки кремнийорганический лак претерпевает стадии полимеризации и карбонизации, а выделяющийся свободный углерод обволакивает зерна порошка карбида кремния. Свободный кремний, содержащийся в материале соединяемых деталей, плавится и пропитывает пасту, растворяя находящийся в ней углерод с образованием насыщенного раствора углерода в расплавленном кремнии, что сопровождается выделением из расплавленного карбида кремния вторичных кристаллов карбида кремния, которые высаживаются на кристаллах первичного карбида кремния поверхности соединяемых деталей. Таким образом происходит реакционная сварка деталей из карбида кремния. Зона сварки деталей представляет собой структуру, идентичную структуре соединяемых деталей из карбида кремния, и, соответственно, прочность соединения деталей совпадает с прочностью самих деталей, т.е. равна прочности карбида кремния.

Процесс заканчивается после перевода свободного углерода во вторичный карбид кремния. При температуре термообработки менее 1450°C в составе пасты сохраняется свободный углерод, а при температуре выше 1500°C происходит испарение расплавленного кремния. В том и другом случаях эти явления отрицательно сказываются на прочности соединения деталей.

Время термообработки, составляющее 30-50 минут, достаточно для перевода свободного углерода во вторичный карбид кремния. Увеличение времени термообработки не целесообразно. Для исключения окисления поверхностей соединяемых деталей термообработку проводят в вакууме не хуже 2 - 5×10-2 мм рт.ст.

Пример реализации

Соединению подвергали трубчатые изделия из карбида кремния. На механически зачищенные методом шлифования торцевые поверхности соединяемых трубчатых деталей из карбида кремния наносили пасту, содержащую порошки карбида кремния дисперсностью 40-50 мкм и 5-10 мкм при следующем соотношении, масс. %:

- порошок карбида кремния дисперсностью 40-50 мкм 60-80

- порошок карбида кремния дисперсностью 5-10 мкм 20-40.

Порошки карбида кремния перемешивали в ступке со связующим (кремнийорганический лак в количестве 100-150 масс. % от суммарной массы порошков карбида кремния) до сметанообразного состояния, пасту наносили на поверхности соединяемых деталей, прижимали друг к другу через прослойку нанесенной пасты. Соединяемые детали помещали в вакуумируемую печь, нагревали в вакууме 2 - 5×10-2 до температуры 1450-1500°C и выдерживали 15-20 минут, после чего охлаждали.

Испытания на прочность соединения деталей проводили методом изгиба.

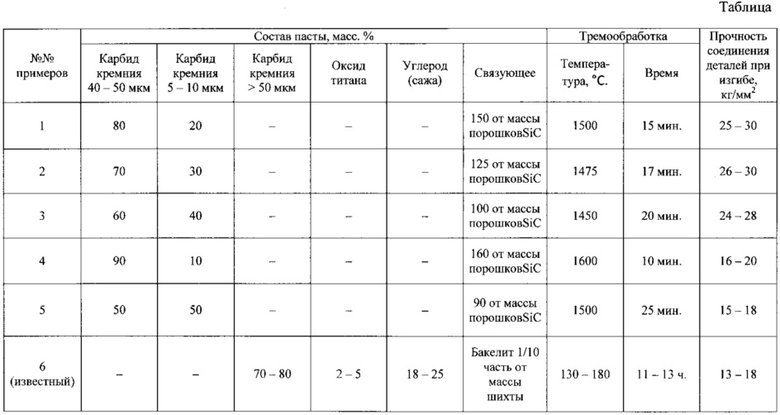

В таблице приведены примеры исполнения способа соединения деталей из карбида кремния на граничные и промежуточное значения заявленных параметров (примеры 1-3) в сопоставлении с известным способом-прототипом (пример 6). Из приведенных данных следует, что предложенный способ соединения деталей из карбида кремния обеспечивает повышение прочности соединения деталей и сокращение длительности процесса. При выходе за заявленные пределы параметров процесса прочность соединения деталей снижается (примеры 4, 5).

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТЕЙНЕР ДЛЯ ХРАНЕНИЯ, ТРАНСПОРТИРОВАНИЯ И ЗАХОРОНЕНИЯ РАДИОАКТИВНЫХ ОТХОДОВ | 2019 |

|

RU2722214C1 |

| КОМПОЗИЦИЯ ДЛЯ СОЕДИНЕНИЯ КЕРАМИЧЕСКИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 2015 |

|

RU2604530C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ НА ОСНОВЕ БЕТТА-Sic ДЛЯ ПРИМЕНЕНИЯ В АГРЕССИВНЫХ СРЕДАХ | 2005 |

|

RU2375331C2 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ ИЗ УГЛЕРОДНОГО МАТЕРИАЛА ПАЙКОЙ ТУГОПЛАВКИМ ПРИПОЕМ | 2009 |

|

RU2480434C2 |

| СПОСОБ ПОЛУЧЕНИЯ САМОВОССТАНАВЛИВАЮЩЕГОСЯ СЛОЯ НА ДЕТАЛИ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА УГЛЕРОД/УГЛЕРОД | 2009 |

|

RU2506251C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ И ТЕРМООБРАБОТКИ ДИСПЕРСНО-УПРОЧНЕННЫХ КОМПОЗИЦИЙ ПАСТ ДЛЯ МЕДНО-КЕРАМИЧЕСКИХ НИТРИДНЫХ, ОКСИДНЫХ И КАРБИДНЫХ ПЛАТ СИЛОВОЙ ЭЛЕКТРОНИКИ | 2024 |

|

RU2833556C1 |

| СПОСОБ СОЕДИНЕНИЯ КЕРАМИЧЕСКИХ И КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1992 |

|

RU2047636C1 |

| ПАСТА ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ И ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 2016 |

|

RU2618027C1 |

| НАНОСТРУКТУРИРОВАННЫЙ КЕРАМОМАТРИЧНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2415109C1 |

| Способ получения изделий сложной формы на основе реакционносвязанного карбида кремния | 2019 |

|

RU2735471C1 |

Изобретение относится к области соединения керамических деталей из карбида кремния при изготовлении крупногабаритных изделий, например оптических зеркал, длинномерных пеналов для захоронения радиоактивных отходов и др. Способ соединения деталей из карбида кремния, включающий механическую обработку торцевых поверхностей соединяемых деталей, нанесение на соединяемые поверхности пасты, содержащей порошки карбида кремния дисперсностью 40-50 мкм и 5-10 мкм при следующем соотношении компонентов, мас. %: порошок карбида кремния дисперсностью 40-50 мкм 60-80, порошок карбида кремния дисперсностью 5-10 мкм 20-40, связующее - кремнийорганический лак, в количестве 100-150 мас.% от суммарной массы порошков карбида кремния, и термообработку при температуре 1450-1500°C в течение 15-20 минут в вакууме 2 - 5×10-2 мм рт.ст. Технический результат - повышение прочности соединения деталей и сокращение длительности процесса. 6 пр., 1 табл.

Способ соединения деталей из карбида кремния, включающий механическую обработку торцевых поверхностей соединяемых деталей, нанесение на соединяемые поверхности пасты, содержащей порошки карбида кремния и связующее, термообработку, отличающийся тем, что наносимая на соединяемые поверхности деталей паста содержит порошки карбида кремния дисперсностью 40-50 мкм и 5-10 мкм при следующем соотношении компонентов, мас.%:

в качестве связующего паста содержит кремнийорганический лак, в количестве 100-150 мас.% от суммарной массы порошков карбида кремния, а термообработку проводят при температуре 1450-1500°С в течение 15-20 минут в вакууме 2 - 5×10-2 мм рт.ст.

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ ИЗДЕЛИЙ ИЗ КАРБИДА КРЕМНИЯ | 1991 |

|

RU2023708C1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ ИЗ УГЛЕРОДНОГО МАТЕРИАЛА ПАЙКОЙ ТУГОПЛАВКИМ ПРИПОЕМ | 2009 |

|

RU2480434C2 |

| US 4952533 A, 28.08.1990 | |||

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| EP 1930306 A1, 11.06.2008. | |||

Авторы

Даты

2017-06-26—Публикация

2015-08-11—Подача