Изобретение относится к технологии нанесения металлокерамических покрытий наплавкой на изделия, работающих при повышенных температурах в условиях абразивного износа и воздействия коррозионной среды.

Известна паста для получения наплавкой борсодержащего покрытия, содержащая в качестве борсодержащего компонента порошок карбида бора, ферробора, буры, фторбората калия, других соединений бора («Ekabor»), а также хлористый аммоний, карбид кремния и связующее: силиконовое масла высокой вязкости, этилсиликат, силикат натрия (жидкое стекло). Переплав пасты на поверхности изделия ведут электронным или лазерным лучами, причем глубина переплава составляет 0,5-1,5 мм.

(DE 4139956, B23K 35/32, C21D 9/30, C23C 8/68, опубликовано 09.06.1993)

Недостатком покрытия, полученного с использованием известной пасты, является его хрупкость и достаточно низкая коррозионная стойкость.

Наиболее близкой по составу компонентов является паста для износостойкой наплавки, включающая порошки графита, карбида бора, карбида хрома и углеводородное связующее при следующем соотношении компонентов, мас. %: углерод (графит) 40-60, карбид бора 0,1-3, карбид хрома 0,25-5, глицерин - остальное. В качестве дополнительной добавки использован порошок железа. Износостойкое покрытие формируют при электроконтактном нагреве пасты, нанесенной на поверхность изделия.

(SU 537780, B23K 35/368, опубликовано 05.12.1976)

Недостатком известной пасты является невысокая твердость наплавленного металла и недостаточная износостойкость вследствие пористости покрытия из-за высокого содержания газообразующих компонентов.

Наиболее близким покрытием, полученным способом наплавки, является покрытие, полученное с использованием двух слоев паст. Паста первого нижнего слоя толщиной 0,1-0,4 мм и массой 0,5-4,0% от массы наплавляемого материала состоит из связующего и нанопорошка тугоплавкого материала с диаметром частиц 10-70 нм и с температурой плавления более чем на 400°C выше температуры жидкого металла сварочной ванны. Паста второго верхнего слоя толщиной 2,0-5,0 мм состоит из связующего и смеси порошков материалов, обеспечивающих служебные свойства наплавляемого покрытия. Наплавку проводят путем полного расплавления обоих слоев паст, а также основного металла. В качестве источника энергии для расплавления могут быть использованы дуга, плазменная струя, луч лазера, электронный луч. В качестве связующего в двух пастах использована карбоксиметилцеллюлоза, причем для получения пасты первого нижнего слоя использован нанопорошок карбида вольфрама, а для получения пасты второго верхнего слоя использована смесь порошков хрома, никеля, ванадия, титана, бора, графита. Глубина проплавления основного металла составляет 0,1-2 мм.

(RU 2350441, B23K 9/04, C23C 4/12, B23K 35/36, опубликовано 27.03.2009)

Недостатком известного технического решения является неопределенность качественного состава паст и соотношений компонентов в пастах, предназначенных для нанесения слоев, подвергаемых переплаву, что делает невозможным спрогнозировать и/или определить служебные характеристики покрытия, который должно обеспечить известное техническое решение. Кроме того, использование карбоксиметилцеллюлозы в качестве связующего не исключает повышенной пористости покрытия и снижение его износостойкости.

Задачей и техническим результатом изобретения является создание пасты для износостойкой наплавки, обеспечивающей повышение износостойкости и коррозионной стойкости наплавленного покрытия, а также создание металлокерамического износостойкого покрытия, полученного с использованием пасты по изобретению.

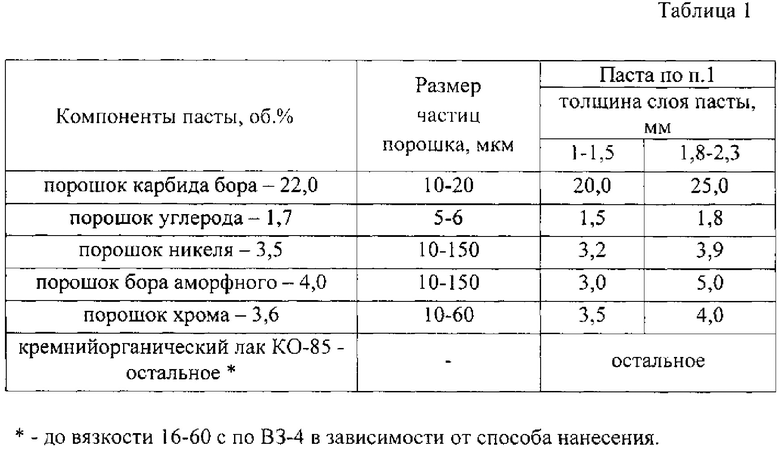

Технический результат достигается тем, что паста для износостойкой наплавки включает порошки карбида бора, углерода и углеводородное связующее, причем дополнительно содержит порошок никеля, порошок бора аморфного, порошок хрома, а в качестве углеводородного связующего - кремнийорганический лак КО-85 при следующем соотношении компонентов, об. %:

Технический результат также достигается тем, что толщина пасты на поверхности изделия перед расплавлением составляет 0,7-3,0 мм.

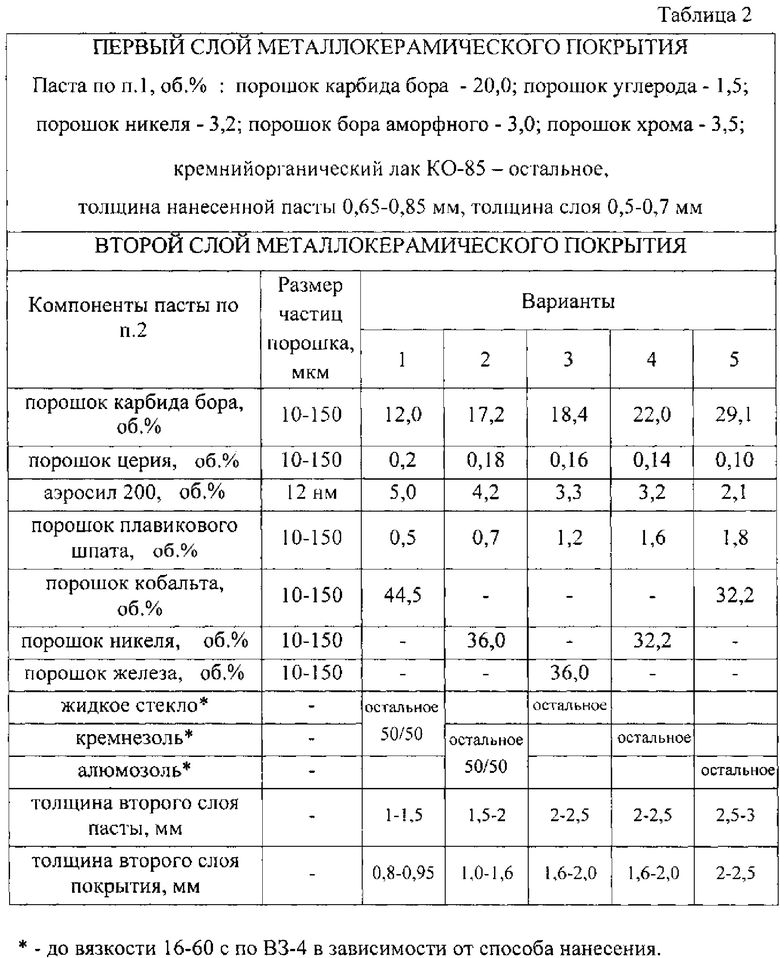

Технический результат также достигается тем, что износостойкое металлокерамическое покрытие состоит из двух наплавленных слоев, полученных расплавлением двух слоев паст, содержащих смесь порошков и связующее, причем первый слой покрытия толщиной 0,5-0,7 мм выполнен из расплавленной пасты по п. 1, а второй слой покрытия толщиной 0,75-2,6 мм выполнен из расплавленной пасты, содержащей смесь порошков, включающей: порошок карбида бора, порошок церия, аэросил, порошок плавикового шпата, а также, по меньшей мере, один порошок металла, выбранный из группы: кобальт, никель, железо; а в качестве связующего содержит, по меньшей мере, одно связующее, выбранное из группы: жидкое стекло, кремнезоль, алюмозоль, при следующем соотношении компонентов, об. %:

Изобретение может быть проиллюстрировано следующими примерами, представленными в таблицах 1 и 2.

Пример 1. Композицию пасты по п. 1 изобретения готовили следующим образом. В часть требуемого объема кремнийорганического лака КО-85 (ГОСТ 11066-74, введенного в действие 01.01.1975), представляющего собой смесь раствора полифенилсилоксановой смолы в толуоле и раствора полибутилметакрилатной смолы в смеси ацетона, этилацетата и бутилацетата, при перемешивании последовательно вводили порошок карбида бора (15-25 об. %), порошок углерода (1,5-2,0 об. %), порошок никеля (3-4 об. %), порошок бора аморфного (3-5 об. %) и порошок хрома (3-4 об. %). После этого доводили объем кремнийорганического лака КО-85 до 100%.

При необходимости разбавления и доведения пасты до рабочей вязкости 16-60 с по ВЗ-4 в зависимости от способа нанесения пасты в кремнийорганический лак КО-85 добавляют растворители (ксилол, сольвент 130/150, растворитель Р-5).

После составления пасту по изобретению (таблица 1) выдерживали в течение 0,5-1 часа до удаления пузырьков воздуха, после чего ее наносили на поверхность изделия (образца). Оптимальная толщина слоя пасты составила 0,7-3,0 мм. При нанесении пасты в два слоя время выдержки первого слоя нанесенной пасты до нанесения второго слоя составило 30-50 мин.

Для наплавки износостойкого покрытия с использованием пасты по изобретению использовали стандартную методику аргонодуговой наплавки неплавящимся электродом с расплавлением нанесенной пасты и поверхности основного металла на глубину 0,1-1,5 мм.

Пример 2. Композицию пасты по п. 1 изобретения (таблица 2) для первого слоя металлокерамического покрытия готовили и наносили на изделие (образец) согласно примеру 1. Суммарная толщина первого слоя пасты для металлокерамического покрытия составила 0,65-0,85 мм.

Композицию пасты для второго слоя металлокерамического покрытия готовили путем последовательного введения при постоянном перемешивании до полного распределения в части требуемого объема связующего аэросил (2,0-5,0 об. %), порошок карбида бора (10-30 об. %), порошок церия (0,1-0,2 об. %), порошок плавикового шпата (0,3-2 об. %), порошок металла (кобальта, или никеля, или железа 30-50 об. %). После этого доводят объем связующего до 100%.

После составления указанную пасту (таблица 2) выдерживали в течение 0,5-1 часа до удаления пузырьков воздуха, после чего ее наносили на поверхность первого слоя пасты для металлокерамического покрытия. Оптимально нанесение пасты в 2 слоя с суммарной толщиной 1,0-3,0 мм. Время выдержки 2-х нанесенных паст составил 30-50 мин.

Для наплавки износостойкого металлокерамического покрытия по изобретению использовали стандартную методику аргонодуговой наплавки неплавящимся электродом с расплавлением нанесенных слоев паст и поверхности основного металла на глубину 0,1-1,5 мм.

После наплавки толщина первого слоя покрытия, полученного расплавлением пасты по п. 1, составила 0,5-0,7 мм, а толщина второго слоя расплавленной пасты - 0,8-2,5 мм в зависимости от толщины второго слоя пасты.

Покрытия, полученные согласно примерам 1 и 2, подвергали испытаниям при одновременном воздействии циклических нагрузок, температуры 190-200°C в коррозионной среде камеры солевого тумана. Кроме того, покрытие также подвергали испытаниям в условиях воздействия абразивных веществ.

Результаты испытаний показали достижение поставленного технического результата. Паста для износостойкой наплавки по изобретению, обеспечивает повышение износостойкости и коррозионной стойкости наплавленного покрытия, а металлокерамическое покрытие, состоящее из двух слоев, одно из которых получено с использованием пасты по изобретению, обладает повышенной износостойкостью и коррозионной стойкостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ И СПОСОБ СОЗДАНИЯ ИЗНОСОСТОЙКОГО СЛОЯ НА ПОВЕРХНОСТИ МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ НАПЛАВКОЙ С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОДОВ | 2010 |

|

RU2465111C2 |

| ПАСТА ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2002 |

|

RU2228244C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2012 |

|

RU2505388C1 |

| СОСТАВ САМОЗАЩИТНОЙ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2015 |

|

RU2645828C2 |

| ПАСТА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 2015 |

|

RU2595180C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 1992 |

|

RU2028900C1 |

| ЭКОНОМНОЛЕГИРОВАННЫЙ ЭЛЕКТРОД ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2002 |

|

RU2219033C1 |

| СПОСОБ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2009 |

|

RU2399466C1 |

| Шихта для индукционной наплавки износостойкого сплава | 2020 |

|

RU2755913C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2012 |

|

RU2506149C1 |

Изобретение может быть использовано для нанесения наплавкой металлокерамических покрытий на изделия, работающих при повышенных температурах в условиях абразивного износа и воздействия коррозионной среды. Первый слой покрытия толщиной 0,5-0,7 мм выполнен из пасты, содержащей компоненты в следующем соотношении компонентов, об.%: порошок карбида бора 15-25, порошок углерода 1,5-2, порошок никеля 3-4, порошок бора аморфного 3-5, порошок хрома 3-4, кремнийорганический лак КО-85 - остальное. Второй слой покрытия толщиной 0,75-2,6 мм выполнен из расплавленной пасты, содержащей компоненты в следующем соотношении, об.%: порошок карбида бора 10,0-30,0, порошок церия 0,1-0,2, аэросил 2,0-5,0, порошок плавикового шпата 0,3-2,0, порошок металла, выбранного из группы, включающей кобальт, никель, железо 30,0-50,0, по меньшей мере, одно связующее, выбранное из группы, включающей жидкое стекло, кремнезоль, алюмозоль – остальное. Наплавленное покрытие обладает высокой износостойкостью и коррозионной стойкостью. 2 н.п. ф-лы, 2 табл., 2 пр.

1. Паста для наплавки износостойкого металлического покрытия, включающая порошки карбида бора, углерода и углеводородное связующее, отличающаяся тем, что она дополнительно содержит порошок никеля, порошок бора аморфного, порошок хрома, а в качестве углеводородного связующего – кремнийорганический лак КО-85 при следующем соотношении компонентов, об. %:

2. Износостойкое металлокерамическое покрытие, состоящее из двух наплавленных слоев, полученных расплавлением пасты, содержащей смесь порошков и связующее, отличающееся тем, что первый наплавленный слой покрытия выполнен толщиной 0,5-0,7 мм расплавлением пасты по п. 1, а второй слой покрытия выполнен толщиной 0,75-2,6 мм расплавлением пасты, содержащей смесь порошков, включающей порошок карбида бора, порошок церия, аэросил, порошок плавикового шпата, и по меньшей мере один порошок металла, выбранный из группы, включающей кобальт, никель, железо, а в качестве связующего – по меньшей мере одно связующее, выбранное из группы, включающей жидкое стекло, кремнезоль и алюмозоль при следующем соотношении компонентов, об. %:

| Паста для наплавки | 1975 |

|

SU537780A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТОДОМ НАПЛАВКИ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ С УЛЬТРАМЕЛКОДИСПЕРСНОЙ СТРУКТУРОЙ И УПРОЧНЯЮЩИМИ ЧАСТИЦАМИ В НАНОРАЗМЕРНОМ ДИАПАЗОНЕ | 2007 |

|

RU2350441C2 |

| ЛЕГИРУЮШАЯ ПАСТА ДЛЯ НАПЛАВКИ | 2001 |

|

RU2209715C2 |

| US 4627896 A, 09.12.1986 | |||

| US 5660320 A, 26.08.1997. | |||

Авторы

Даты

2017-05-02—Публикация

2016-03-28—Подача