Настоящее изобретение относится к применению углеродных нанотрубок в агломератах рудной мелочи для повышения их механической прочности. Настоящее изобретение также относится к способу получения рудных агломератов, имеющих повышенную механическую прочность, и к продуктам агломерирования, имеющим углеродные нанотрубки.

УРОВЕНЬ ТЕХНИКИ

В настоящее время нанотехнология объединяет в себе несколько областей исследований, главным образом технику, химию, физику и биологию. Разнообразные инновационные продукты, основанные на материалах нанометрического масштаба, уже внедрены в промышленности и вышли на мировой рынок. Технология углеродных нанотрубок вследствие их превосходных механических, электрических и термических характеристик в настоящее время является одной из актуальнейших тем для изучения во многих научно-исследовательских группах в мире. Эти особенные свойства обусловливаются комбинацией размера и структуры нанотрубок. Они представляют собой кристаллические структуры, которые имеют цилиндрическую геометрическую форму с нанометрическим диаметром, состоящие только из атомов углерода. Возможности использования углеродных нанотрубок неисчислимы, и варианты применения, которые сейчас рассматриваются, относятся к упрочнению материалов. На основе такого сценария возможностей настоящее изобретение относится к применению углеродных нанотрубок с целью повышения механической прочности агломерированных продуктов.

Физическая прочность продуктов агломерирования руд представляет собой одно из основных качественных требований для металлургических реакторов и оказывает непосредственное влияние на производительность и стоимость процесса. Технология углеродных нанотрубок открывает обширную область возможностей для использования на путях агломерирования рудной мелочи, действуя для создания композитной сетчатой структуры, которая, наряду с прочими характеристиками, придает продуктам агломерирования высокую механическую прочность.

В прототипе представлены разнообразные технологии холодного агломерирования руд. Эти технологии основываются на агломерировании рудной мелочи с использованием связующих средств, таких как цемент, известковый раствор, органические связующие материалы и остатки переработки карбонатов. В сочетании с этими связующими средствами присутствуют некоторые добавки, чтобы ускорять затвердевание агломератов и улучшать их физические свойства. В ряде патентных документов показана технология агломерирования промышленных остатков после производства стали и металлургической промышленности, с использованием, помимо прочих добавок, жидкого силиката натрия. Однако о применении углеродных нанотрубок в качестве армирующего материала для силикатной матрицы с целью повышения механической прочности продуктов агломерирования не сообщается.

Патентный документ US 2002152839 описывает формованные изделия, содержащие дисперсные железосодержащие материалы, такие как окатыши, брикеты и тому подобные, с достаточной прочностью, чтобы выдерживать температуры вплоть до по меньшей мере 1000°С. Они могут быть получены с использованием полностью гидратированного цемента с высоким содержанием оксида алюминия в качестве связующего материала. Прочность окатышей при повышенных температурах может быть дополнительно повышена добавлением небольших количеств бентонита, пирогенного кремнезема или других пригодных дополнительных цементирующих материалов и суперпластификатора.

Патентный документ US 2005061207 описывает самовосстанавливающиеся холодносвязанные окатыши, которые включают железорудный концентрат, углеродсодержащий восстановитель и тонкодиспергированный клинкер портландцемента со специальными характеристиками в качестве связующего материала. Компоненты объединены друг с другом с образованием смеси. Окатыши получаются, когда смесь помещают в дисковый комкователь или вращающийся барабан и добавляют воду.

Настоящее изобретение сводит к минимуму некоторые из проблем получения агломератов, такие как: необходимость в добавлении больших количеств связующих средств; низкая механическая прочность агломератов, полученных холодным связыванием; образование большого количества мелких частиц при транспортировке и обработке; образование большого количества мелких частиц в результате теплового удара и загрязнение нежелательными элементами, происходящими из определенных связующих средств. Настоящее изобретение сводит к минимуму необходимость в дозировании связующих средств разнообразных типов, не вносит никаких новых загрязняющих примесей (за исключением углерода, который рассматривается как благоприятный для агломерата), значительно повышает механическую прочность агломерата, снижает образование мелких частиц при транспортировке и обработке и позволяет использовать этот продукт в реакторах, которые должны загружаться высокопрочным сырьем.

Нижеприведенная таблица сравнивает настоящее изобретение с традиционным технологическим подходом, акцентируя основные различия:

ПОДРОБНОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

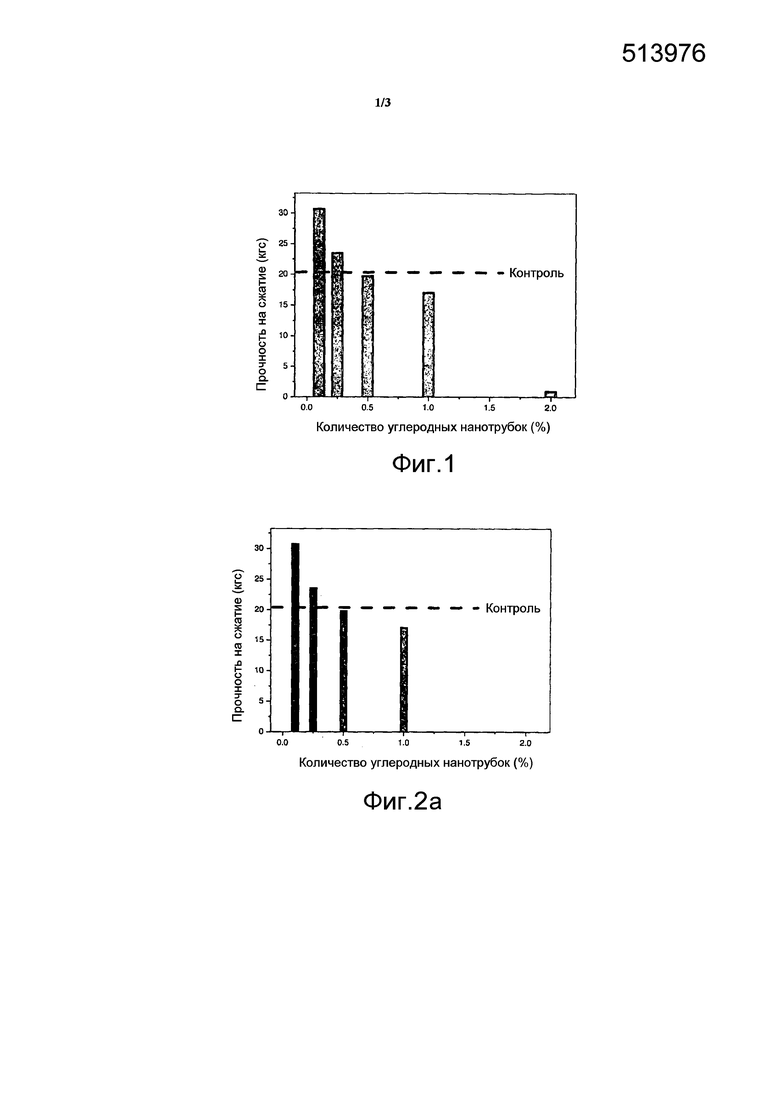

Настоящее изобретение будет более подробно описано на основе приведенных ниже чертежей. игура 1 показывает взаимосвязь между количеством углеродных нанотрубок (с отношением к количеству связующего средства) и прочностью на сжатие продукта агломерирования.

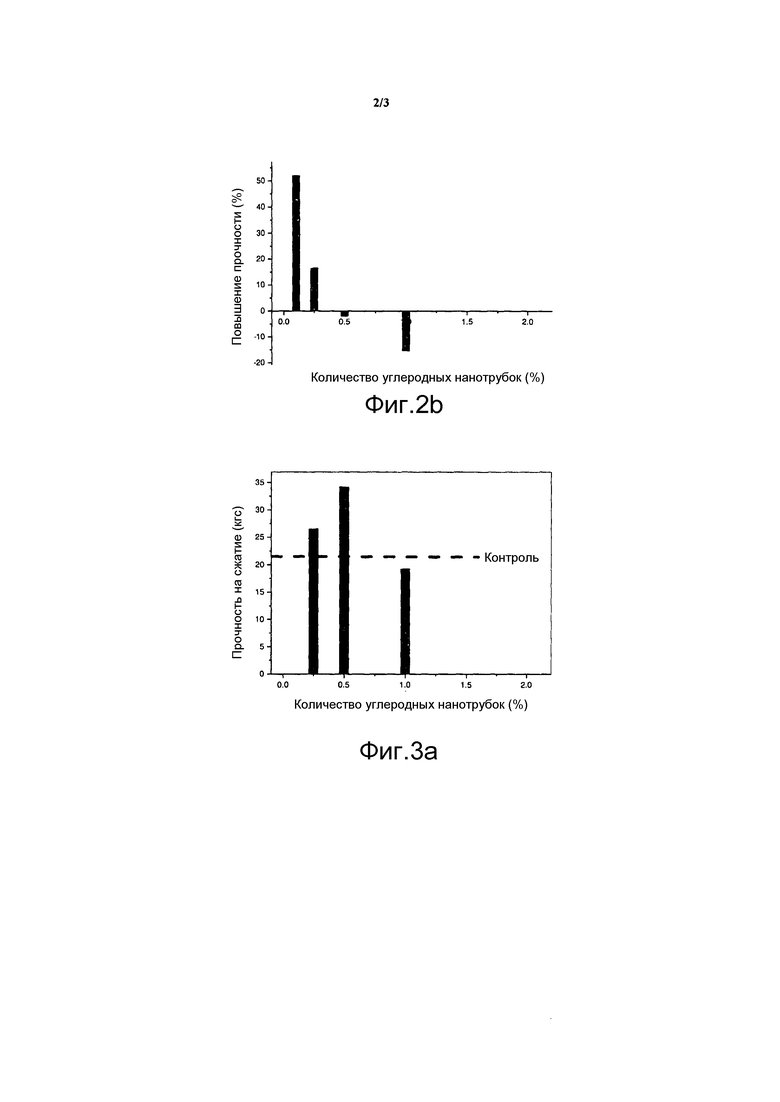

Фигура 2а показывает механическую прочность высушенных окатышей в первом варианте исполнения.

Фигура 2b показывает повышение механической прочности на сжатие относительно количества углеродных нанотрубок, использованных для получения образцов согласно первому варианту исполнения.

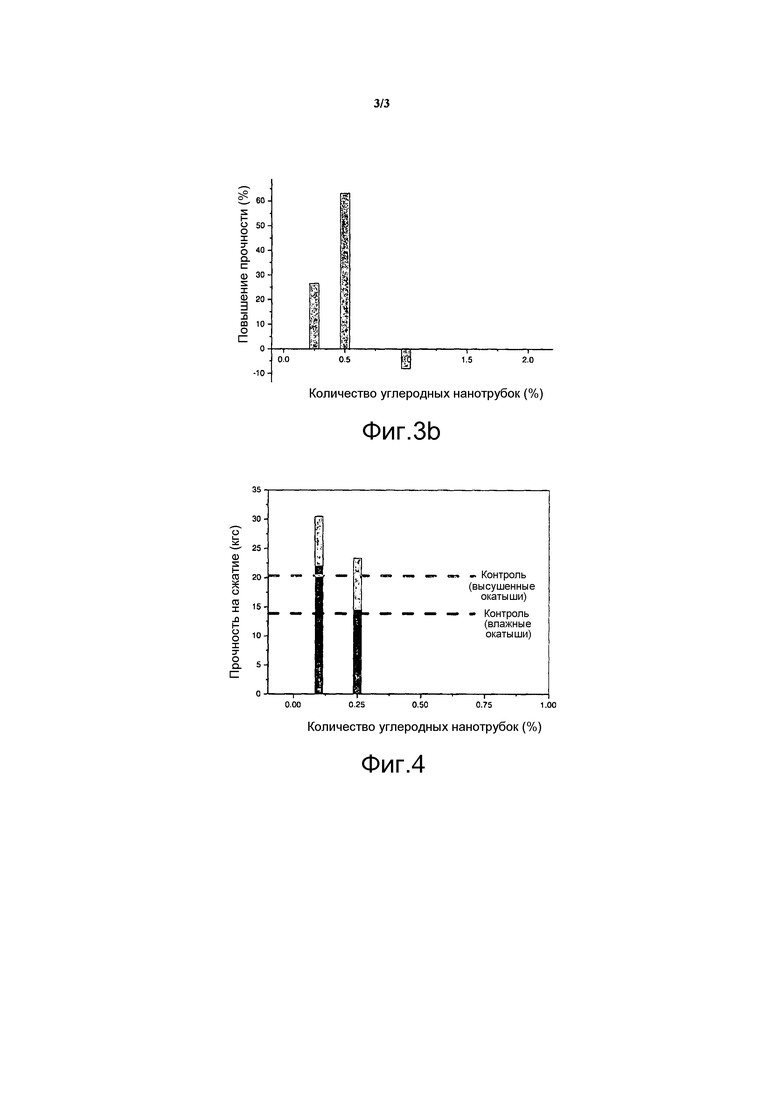

Фигура 3а показывает механическую прочность высушенных окатышей во втором варианте исполнения.

Фигура 3b показывает повышение механической прочности на сжатие относительно количества углеродных нанотрубок, использованных для получения образцов согласно второму варианту исполнения.

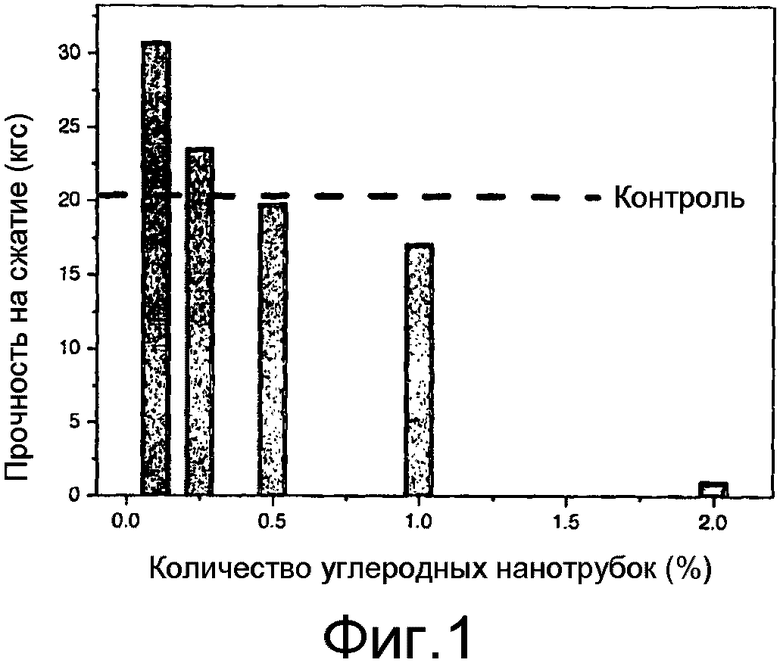

Фигура 4 показывает механическую прочность влажных окатышей в сравнении с высушенными окатышами.

ЦЕЛИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к применению углеродных нанотрубок в агломератах рудной мелочи для повышения механической прочности, включающему стадии, в которых:

диспергируют углеродные нанотрубки в матрице механическим перемешиванием или с использованием устройства для ультразвуковой обработки;

проводят механическое смешение с рудой; и

выполняют агломерирование.

В дополнение настоящее изобретение относится к способу получения рудных агломератов, имеющих высокую механическую прочность, включающему стадии, на которых:

диспергируют углеродные нанотрубки в матрице;

получают смесь (добавлением связующего средства к другим компонентам смеси);

проводят гранулирование или брикетирование или экструдирование;

просеивают окатыши/брикеты;

проводят высушивание; и

просеивают.

Кроме того, настоящее изобретение относится к агломерированному продукту, включающему рудную мелочь, матрицу, содержащую связующее средство и углеродные нанотрубки, и при необходимости другие добавки.

Кроме того, настоящее изобретение относится к применению углеродных нанотрубок в агломератах рудной мелочи с целью повышения их механической прочности. Кроме того, рудная мелочь может быть выбрана из железорудной мелочи, мелких частиц никелевой руды, мелких частиц марганцевой руды и их смеси.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Исследование, которое привело к настоящему изобретению, состояло из пяти этапов:

(i) диспергирование углеродных нанотрубок в матрице (связующем средстве);

(ii) приготовление смесей из указанных углеродных нанотрубок и сырьевых материалов для получения агломерированных продуктов;

(iii) измерение прочности указанных агломерированных продуктов;

(iv) определение характеристик указанных агломерированных продуктов традиционными способами охарактеризования материалов; и

(v) оценка поведения указанных агломерированных продуктов в процессах гранулирования, спекания и восстановления.

На первом этапе углеродные нанотрубки были диспергированы в матрице (связующем средстве) механическим перемешиванием или с использованием устройства для ультразвуковой обработки. После диспергирования было проведено механическое смешение с рудой и последующее агломерирование. Углеродные нанотрубки добавлены в количестве, которое варьировало до 5%.

Углеродные нанотрубки могут быть получены любым способом, уже известным для этой цели.

Сформированные продукты представляют собой агломераты железной, никелевой и/или марганцевой руды, содержащие (или нет) уголь, коксовую мелочь, нефтяной кокс, известняк, разнообразные остатки и связующие материалы. Эти продукты получены способами гранулирования (продукт: окатыши) или брикетирования (продукт: брикеты) с использованием натурального и/или измельченного сырья для окатышей из железных и/или марганцевых и/или никелевых руд, без необходимости в отверждении при высоких температурах.

В методологии получения агломератов предпочтительно используют жидкий силикат натрия (SiO2/Na2O в молярном отношении от 2,15 до 3,90) в качестве основного связующего средства. Его нагревают до температуры около 60°С и затем добавляют к смеси. Жидкий силикат натрия добавляют к смесям рудной мелочи и флюсующих материалов до содержания между 1,5 и 4,5%. Углеродные нанотрубки предпочтительно вводят в силикат в пропорциях, которые могут варьировать до 5%. Диспергирование углеродных нанотрубок может быть выполнено механическим перемешиванием или с использованием оборудования для ультразвуковой обработки.

После диспергирования углеродных нанотрубок в матрице (связующем средстве, которое представляет собой силикат натрия) в процесс смешения вовлекают все другие необязательные компоненты, с последующим гранулированием в дисковом/барабанном устройстве, или брикетированием. Полученные продукты, то есть окатыши или брикеты, просеивают и подвергают сушильной обработке при температурах между 150 и 200°С. Продукты проявляют высокую механическую прочность в состоянии сразу после сушки или в условиях высокой влажности по сравнению с продуктами, которые не содержат углеродные нанотрубки.

Согласно фигуре 1, можно подтвердить прирост прочности агломерированного продукта с холодным отверждением, в который добавлены небольшие количества углеродных нанотрубок. Было обнаружено и продемонстрировано на вышеуказанной фигуре, что применение 0,01% углеродных нанотрубок (относительно количества связующего средства) в смеси руды и связующего средства повышает прочность на сжатие агломерата более чем на 50% по сравнению с контрольным образцом, то есть без присутствия нанотрубок.

Необязательно другие добавки, такие как маниоковый и кукурузный крахмал, а также кремнезем с частицами микронных размеров (остаток, задержанный на пылеулавливающих фильтрах, используемых в производстве металлического кремния), могут быть применены в сочетании со связующим средством для улучшения качества продукта. Маниоковый/кукурузный крахмал может быть использован в пропорции между 0,5 и 1,0%, повышая прочность и подавляя образование мелких частиц в результате истирания продукта. Кремнезем с частицами микронного размера может быть объединен с силикатом натрия или может представлять собой единственный связующий материал с концентрациями в пределах диапазона 0,3%-1,0%, без ущерба механической прочности продукта.

Технологическая схема получения этих продуктов предусматривает следующие отдельные операции:

1. Диспергирование углеродных нанотрубок в матрице (связующем средстве).

2. Приготовление смеси: добавление связующего средства к другим компонентам смеси.

3. Гранулирование с помощью диска (или барабана) или брикетирование.

4. Просеивание окатышей/брикетов.

5. Высушивание в конвейерной печи при температуре, которая варьирует от 150°С до 200°С.

6. Просеивание.

Применение настоящего изобретения скорее является крупномасштабным, поскольку оно обеспечивает возможность изготовления агломератов из сырьевых материалов для окатышей и остатков железных, марганцевых и никелевых руд, с физическими и металлургическими качественными характеристиками, пригодными для использования в процессах агломерирования (спекание и гранулирование) и восстановления (доменная печь, реактор прямого восстановления и т. д.). Поэтому настоящее изобретение может быть применено в горнодобывающей и сталеплавильной промышленности.

Возможность получения агломератов холодным путем с выполнением агломерирования исходного сырья для окатышей с хорошим химическим качеством могло бы быть важной альтернативой, способной создать коммерческие и стратегические преимущества, такие как:

(i) распространение исходного сырья для окатышей на более дешевые материалы, которые не имеют физических и химических качественных характеристик;

(ii) возможность проведения работ в пределах горнодобывающего разреза (агломерационная шихта/сырье для окатышей);

(iii) удовлетворение потребности в агломерационной шихте, которая в настоящее время не поставляется; и

(iv) главным образом формирование рынка при большем количестве сырьевых материалов для окатышей, которые не находят спроса, кроме того, стимулирование производства окатышей и самовосстанавливающихся брикетов с высокой прочностью на сжатие при высоких температурах, пригодных к использованию в восстановительных реакторах.

Испытания

Чтобы подтвердить повышение механической прочности (или прочности на сжатие) агломератов в результате добавления углеродных нанотрубок, были проведены некоторые испытания/анализы, как представлено ниже.

Оценка добавления углеродных нанотрубок в щелочный силикат натрия - испытание 01

Обсуждаемая характеристика представляет собой повышение механической прочности.

Испытуемым составом является:

Углеродные нанотрубки были диспергированы в силикате натрия с помощью устройства для ультразвуковой обработки с 55%-ной амплитудой, с использованием твердого датчика в течение времени от 20 до 40 минут, с 5-минутными интервалами.

После этого данную дисперсию перемешивали в смесителе Eirich в течение 2 минут в сухом состоянии и еще 2 минут с водой и связующими материалами. Затем были образованы брикеты.

После брикетирования определили содержание хороших брикетов. Влажность таких брикетов также определили путем высушивания 10 брикетов при температуре 110°С в течение одного часа.

Механическую (на сжатие) прочность определяли подверганием тридцати сырых брикетов действию сжимающей нагрузки с использованием оборудования для испытания на сжатие. Испытание прочности на сжатие проводили, рассматривая наименьший размер брикета.

Другое испытание прочности на сжатие проводили на отвержденных брикетах при комнатной температуре в течение семи дней.

50% доброкачественных брикетов были высушены/отверждены в обжиговой печи до температуры 150°С вплоть до достижения влажности ниже 1%. После этого 30 брикетов были испытаны в прессе Kratos.

Другое испытание прочности на сжатие проводили после тестирования в радиационной сушилке при температуре 1250°С в атмосфере азота (N2). Фрагменты, образованные после таких испытаний, проанализировали для получения степени металлизации.

В приведенной ниже таблице можно видеть, что при использовании углеродных нанотрубок и силиката натрия в качестве связующего средства было подтверждено повышение прочности на сжатие:

Можно сделать вывод, что добавление 0,25%/0,5% углеродных нанотрубок в силикат натрия вызывает повышение прочности на сжатие на величину от 42 до 56% соответственно. Это повышение может быть преобразовано в сокращение вводимого количества связующего материала и, следовательно, в снижение стоимости агломерирования.

Оценка добавления углеродных нанотрубок в щелочный силикат натрия - испытание 02

Были испытаны два состава с использованием связующих средств различных типов и различных способов приготовления смесей связующих средств с углеродными нанотрубками.

После приготовления таких смесей образцы подвергли обработке на стадии гранулирования с образованием окатышей со средним диаметром от 10 до 12 мм или мини-окатышей с диаметром менее 6 мм. Затем образцы высушили.

Образцы подвергли охарактеризованию физических свойств в испытании на истирание, прочности на сжатие высушенных и сырых окатышей с использованием пресса Kratos и прочности на сжатие при высоких температурах с использованием радиационной сушилки.

Испытания прочности на сжатие высушенных окатышей показывают, что образцы состава А демонстрируют повышение прочности вплоть до 52% (с 0,1% нанотрубок), как показано на фигурах 2а и 2b.

Испытания прочности на сжатие высушенных окатышей показывают, что образцы состава В демонстрируют повышение прочности вплоть до 63%, как показано в фигурах 3а и 3b.

На следующем этапе этого испытания пять окатышей каждого образца погрузили в воду на пять минут. Сразу после этого образцы подвергли испытанию прочности на сжатие. Результаты проиллюстрированы на фигуре 4. На фигуре 4 можно видеть, что полученная прочность на сжатие, достигнутая с влажными окатышами, является более низкой по сравнению с высушенными окатышами, однако механическая прочность все еще является высокой.

Оценка добавления углеродных нанотрубок в щелочный силикат натрия - испытание 03

Были испытаны два состава для получения рудных окатышей, с использованием различных количеств углеродных нанотрубок.

Углеродные нанотрубки добавили к силикату натрия, в котором их диспергировали с помощью устройства для ультразвуковой обработки с 55% амплитудой и с твердым датчиком в течение 20-40 минут, с 5-минутным интервалом. Использованный силикат натрия имеет молярное отношение SiO2/Na2O=2,40.

После этого данную дисперсию перемешивали в смесителе Eirich в течение 2 минут в сухом состоянии и еще 2 минут с водой и связующими материалами. Затем в дисковом грануляторе получили окатыши, просеяли и высушили в обжиговой печи в течение двух часов при температуре 120°С. После сушки определили прочность на сжатие в прессе Kratos.

Результаты испытания прочности на сжатие в отношении Состава А приведены в таблице ниже:

Можно удостовериться, что лучшие результаты были достигнуты с использованием более высоких концентраций углеродных нанотрубок. Это повышение может быть преобразовано в сокращение вводимого количества связующего материала и, следовательно, в снижение стоимости агломерирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА ЖЕЛЕЗОРУДНОЙ МЕЛОЧИ И АГЛОМЕРИРОВАННЫЙ ПРОДУКТ | 2019 |

|

RU2781327C1 |

| ЧАСТИЦЫ ИСХОДНОГО МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ АГЛОМЕРАТА, СПОСОБ ПОЛУЧЕНИЯ ЧАСТИЦ ИСХОДНОГО МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ АГЛОМЕРАТА, АГЛОМЕРАТ, СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА, СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВЛЕННОГО ЖЕЛЕЗА | 2021 |

|

RU2836975C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ДОМЕННОЙ ПЕЧИ ПРИ ИСПОЛЬЗОВАНИИ УГЛЕРОДСОДЕРЖАЩИХ НЕОБОЖЖЕННЫХ ОКАТЫШЕЙ | 2009 |

|

RU2473703C2 |

| КОМПОЗИЦИЯ СВЯЗУЮЩЕГО ДЛЯ АГЛОМЕРАЦИИ МЕЛКОДИСПЕРСНЫХ МИНЕРАЛОВ И СПОСОБ ОКАТЫВАНИЯ С ЕЁ ИСПОЛЬЗОВАНИЕМ | 2012 |

|

RU2604546C2 |

| СПОСОБ ПОВЫШЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ ДОМЕННОЙ ПЕЧИ | 2003 |

|

RU2299242C2 |

| СПОСОБ ПРОИЗВОДСТВА ЖИДКОГО ЧУГУНА ИЛИ СТАЛЬНОГО ПОЛУПРОДУКТА | 1994 |

|

RU2101361C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОКАТЫШЕЙ | 2010 |

|

RU2464329C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЮСТИТНОГО ПРОДУКТА ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2012 |

|

RU2516428C2 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ, СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВЛЕННОГО МЕТАЛЛА И СПОСОБ ОТДЕЛЕНИЯ ЦИНКА ИЛИ СВИНЦА | 2009 |

|

RU2467080C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

Изобретение относится к применению углеродных нанотрубок в агломератах рудной мелочи для повышения их механической прочности, агломерированному продукту, содержащему рудную мелочь, выбранную из мелких частиц железной руды, никелевой руды, марганцевой руды или их смесей, связующее средство и углеродные нанотрубки, а также к способу получения рудных агломератов. При этом способ включает диспергирование углеродных нанотрубок в связующем средстве механическим перемешиванием или с использованием ультразвуковой обработки, механическое смешение с рудной мелочью и агломерирование. 4 н. и 4 з.п. ф-лы, 6 ил., 11 табл.

1. Способ получения агломератов рудной мелочи, выбранной из мелких частиц железной руды, никелевой руды, марганцевой руды или их смесей, имеющих высокую механическую прочность, включающий стадии, на которых:

диспергируют углеродные нанотрубки в связующем средстве механическим перемешиванием или с использованием устройства для ультразвуковой обработки;

проводят механическое смешение с рудной мелочью; и

выполняют агломерирование.

2. Способ получения агломератов рудной мелочи, выбранной из мелких частиц железной руды, никелевой руды, марганцевой руды или их смесей, имеющих высокую механическую прочность, включающий стадии, на которых:

диспергируют углеродные нанотрубки в связующем средстве;

смешивают с рудной мелочью;

проводят агломерирование путем гранулирования, брикетирования или экструдирования:

просеивают окатыши/брикеты;

проводят высушивание; и

просеивают.

3. Способ по п. 1 или 2, в котором связующее средство представляет собой жидкий силикат натрия.

4. Способ по п. 2, в котором диспергирование углеродных нанотрубок выполняют механическим перемешиванием или с использованием устройства для ультразвуковой обработки, гранулирование выполняют с помощью дискового или барабанного устройства и высушивание происходит в конвейерной печи при температурах между около 150 и 200°С.

5. Способ по п. 2, в котором углеродные нанотрубки вводят в силикат в пропорциях, которые могут варьировать до 5%.

6. Способ по п. 1 или 2, в котором связующее средство включает добавки, такие как маниоковый и кукурузный крахмал, и кремнезем с частицами микронного размера.

7. Агломерированный продукт, включающий рудную мелочь, выбранную из мелких частиц железной руды, никелевой руды, марганцевой руды или их смесей, связующее средство и углеродные нанотрубки.

8. Применение углеродных нанотрубок в агломерате рудной мелочи, выбранной из мелких частиц железной руды, никелевой руды, марганцевой руды или их смесей, для повышения его механической прочности.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| US 6409964 B1, 25.06.2002 | |||

| US 20030155143 А1, 21.08.2003 | |||

| US 7896963 B2, 01.03.2011. | |||

Авторы

Даты

2017-06-27—Публикация

2012-09-10—Подача