Изобретение относится к области электрохимической обработки деталей, может быть использовано в энергомашиностроении для обработки рабочих и направляющих турбинных лопаток.

Известно «Устройство для электролитно-плазменной обработки сложнопрофильных деталей» [RU патент №46267], содержащее следующие конструктивные элементы: трубопровод, ванну для электролита, двигатель с установленной горизонтальной осью вращения, и зафиксированным на ней зажимом для обрабатываемой детали, погруженной на 1/2 площади в электролит сферический анод, рассеиватель электролита. Устройство не обеспечивает заданную точность по всему профилю из-за переменной геометрии лопатки по длине, разной напряженности электромагнитного поля на острых, тонких кромках и основном профиле лопатки и имеет большую потребляемую электрическую мощность.

Известна «Установка электролитно-плазменной обработки», выбранная за прототип [RU патент №2378420]. Установка содержит рабочую ванну, ванну коррекции электролита с нагревательным элементом, соединенные между собой трубопроводом стока с насосом для перекачки электролита, источник питания, положительный электрод которого соединен с зажимом для крепления детали и блок управления процессом.

Устройство не обеспечивает равномерный съем материала. Локализация напряженности электромагнитного поля на острых тонких кромках лопаток приводит к нарушению их геометрических параметров и снижению качества обработки. Устройство имеет большую потребляемую электрическую мощность.

Техническим результатом является повышение точности обработки турбинных лопаток, снижение энергоемкости установки.

Для достижения технического результата предложена «Установка для электролитно-плазменной обработки турбинных лопаток». Установка содержит закрепленную в корпусе рабочую ванну, соединенную трубопроводом стока с ванной коррекции электролита, оснащенной температурным датчиком и нагревательным элементом. Над рабочей ванной установлена подвижная платформа на направляющих, соединенная с двигателем поперечного перемещения платформы, закрепленным на стенке корпуса. На платформе установлены две опоры крепления с токарными центрами, один из которых оснащен зажимом крепления и соединен с двигателем поворота в верхней части корпуса. Зажим крепления соединен с положительным электродом источника питания. В верхней части корпуса на направляющих установлен блок перемещения катодного модуля, соединенный с двигателем продольного перемещения, размещенным на боковой стенке корпуса. На блоке перемещения установлен подвижный блок вертикального перемещения, соединенный с двигателем вертикального перемещения, установленным на блоке горизонтального перемещения.

Внутри блока вертикального перемещения установлен узел поворота катодного модуля, соединенный с двигателем поворота вокруг оси. В узле поворота или на узле зафиксирован трубопровод подачи электролита, на одном конце которого установлен катодный модуль, а второй конец заведен в ванну коррекции электролита, в которой расположен температурный датчик. На трубопроводе подачи электролита смонтированы насос с регулируемым числом оборотов электродвигателя, датчики скорости потока и объема пропускаемого электролита, а на трубопроводе стока электролита между ваннами установлен температурный датчик. Блок управления подключен к двум температурным датчикам, датчикам скорости и объема, к 2 двигателям поворота и 3 двигателям перемещения и насосу перекачки электролита. Двигатели могут быть размещены как внутри корпуса, так и вынесены за корпус с приводом через отверстия или продольные пазы

Конструктивно возможно как минимум перемещение катодного модуля по двум координатам с поворотом турбинной лопатки. Конструктивно возможно применение схемы перемещения катодного модуля в продольном, поперечном и вертикальном положении и дополнительном повороте вокруг оси катодного модуля и лопатки. Конструктивно возможно применение схемы как с горизонтальным, так и с вертикальным расположением лопатки. Конструктивно возможно положение катодного модуля сверху, сбоку и снизу лопатки и под различным углом относительно поверхности лопатки.

Автоматизация перемещения по программе лопатки относительно катодного модуля, малый размер области электролитно-плазменной обработки, регулирование скорости подачи, температуры электролита позволяет гибко управлять процессом обработки за счет формирования малой области обработки катодным модулем с возможностью согласованного перемещения с лопаткой в пяти координатах за счет блоков продольного, поперечного, вертикального и блоков поворота катодного модуля и лопатки вокруг оси, установленными в корпусе, внизу которого закреплена ванна с датчиком контроля температуры, соединенная с ванной коррекции электролита с температурным датчиком и трубопроводом подачи электролита с установленными на нем с датчиками скорости и объема потока, управляемыми, как и двигатели блоков перемещения и перекачивающий насос, блоком управления. Управление параметрами процесса: времени обработки, скорости перемещения катодного модуля, траектории перемещения, температуры, скорости подачи и объема пропускаемого электролита, плотности тока в зоне обработки обеспечивает требуемое качество в соответствии с заданными геометрическими параметрами.

Формирование локальной зоны обработки с малым диаметром от 30-3 мм на поверхности лопатки с возможностью изменения ее положения за счет согласованного перемещения катодного модуля и лопатки блоками продольного, вертикального, горизонтального и блоками поворота лопатки и модуля вокруг оси в заданное место с возможностью приема стекающего электролита в ванну, контроля и задания температуры датчиками, контроля скорости и объема потока на трубопроводе подачи электролита требует значительно меньших затрат на энергопотребление.

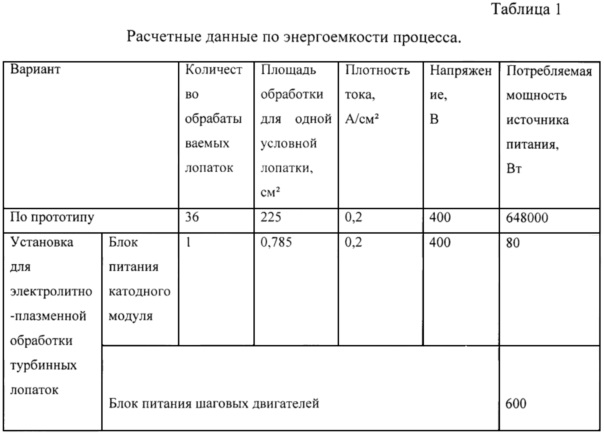

Установка для электролитно-плазменной обработки турбинных лопаток содержит рабочую ванну 1, ванну коррекции электролита 2, нагревательный элемент 3, трубопровод отвода электролита 4, насос для перекачки электролита 5, источник питания 6, положительный электрод 7, зажим 8, блок управления процессом 9, корпус 10, подвижную платформу 11, направляющие 12, двигатель поперечного перемещения платформы 13, опоры крепления 14, токарные центра 15, двигатель поворота лопатки 16, направляющие 17, блок продольного перемещения 18, катодный модуль 19, двигатель продольного перемещения 20, блок вертикального перемещения 21, двигатель вертикального перемещения 22, узел поворота катодного модуля 23, двигатель поворота катодного модуля 24, трубопровод подачи электролита 25, температурный датчик 26, датчик скорости потока электролита 27, датчик объема пропускаемого электролита 28, температурный датчик 29 (Фиг. 1).

Устройство работает следующим образом.

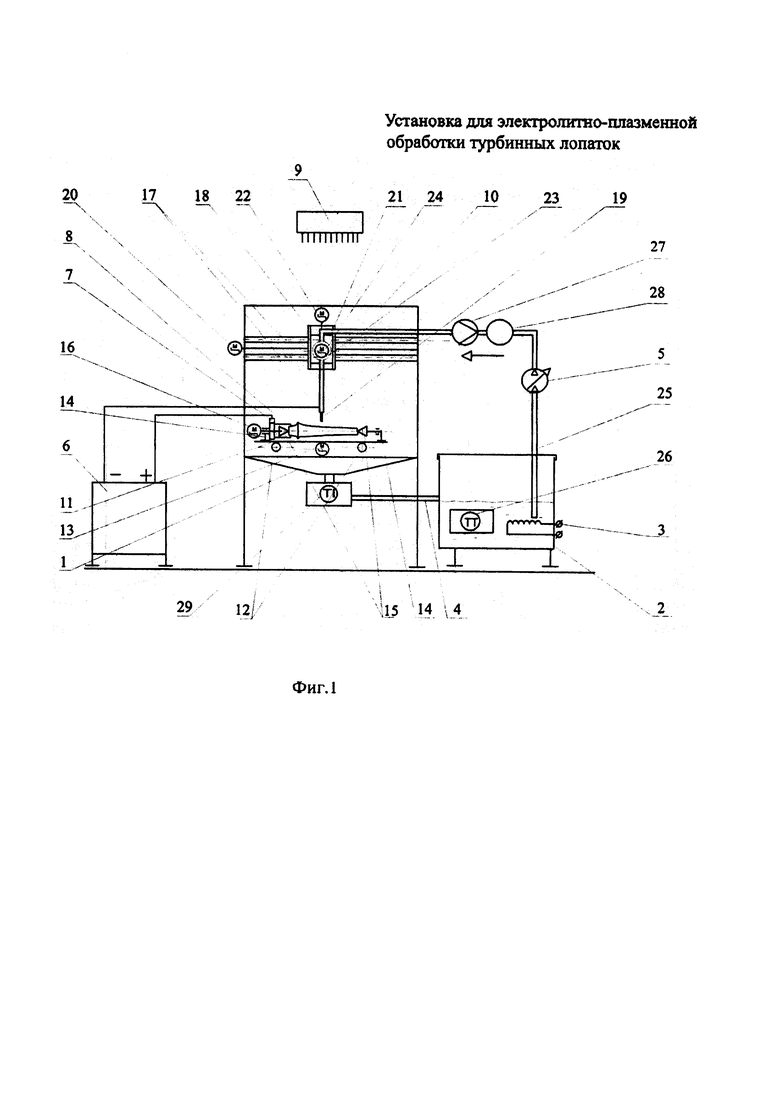

В рабочую ванну 1 заливают электролит слабого раствора соли (3-15 вес. %), который попадает по трубопроводу стока электролита 4 в ванну коррекции электролита 2. Термоконтроллер блока управления 9 поддерживает температуру электролита 40-95°С нагревом резистивного нагревателя 3. Контроль температуры электролита осуществляется температурным датчиком 26, являющимся частью термоконтроллера. Турбинную лопатку устанавливают в токарные центры 15 опор крепления 14, установленных на подвижной платформе 11, и фиксируют зажимом 8, соединенным с положительным полюсом источника питания 7. Возможно изменение полярности подключения лопатки для проведения операций нагрева, снятия поляризации анода, формирования покрытий. Катодный модуль 19 устанавливают на расстоянии 1-18 мм до лопатки. Электролит заданной температуры подают из ванны коррекции 2 по трубопроводу подачи электролита 25 через катодный модуль 19 на турбинную лопатку. Подача электролита осуществляется насосом 5 с регулируемой скоростью вращения. Регулировка насосом скорости вращения электродвигателя позволяет устанавливать заданную плотность тока для обработки разных частей лопатки. Скорость потока и объем пропускаемого электролита регистрируются датчиками 27, 28. В момент подачи напряжения (10-480 В) между катодным модулем 19 и лопаткой происходит образование парогазовой оболочки (ПГО) и дальнейшее формирование электролитно-плазменного разряда в локальной зоне (∅ 30-1 мм). В результате формируется поверхность с низким уровнем шероховатости (Ra 0,1-0,02) в локальной зоне лопатки. В процессе электролитно-плазменной обработки отработанный электролит попадает в рабочую ванну 1, где регистрируется его текущая температура датчиком 29. Перемещение катодного модуля 19 относительно лопатки осуществляется в пяти координатах шаговыми двигателями (13, 16, 20, 22, 24) с заданной скоростью, по программе контроллера, установленного в блоке управления 9. Лопатка осуществляет два движения: поворота и поперечного перемещения. Вращение лопатки в центрах 15 осуществляется за счет привода двигателя поворота лопатки 16, закрепленного на опоре крепления 14. Поперечное перемещение относительно оси лопатки происходит за счет движения подвижной платформы 11 по направляющим 12 от привода шагового двигателя поперечного перемещения платформы 13, закрепленного на стенке корпуса 10. Катодный модуль 19 относительно лопатки осуществляет три движения: продольное, вертикальное и поворот модуля вокруг горизонтальной оси. Перемещение катодного модуля 19 в продольном направлении осуществляется блоком продольного перемещения 18 катодного модуля по направляющим 17, установленным в верхней части корпуса 10, от привода шагового двигателя продольного перемещения 20, размещенного на стенке корпуса 10. Вертикальное перемещение катодного модуля осуществляется подвижным блоком вертикального перемещения 21, установленным на блоке продольного перемещения 18, за счет привода шагового двигателя 22, установленного на блоке продольного перемещения 18. Обработка радиусных переходов лопатки осуществляется за счет поворота катодного модуля 19 узлом 23, расположенным на блоке вертикального перемещения, от привода шагового двигателя 24 поворота катодного модуля 19. В узле поворота установлен трубопровод подачи электролита 25, на одном конце которого установлен катодный модуль 19, а второй конец заведен в ванну коррекции электролита 2. Двигатель поворота катодного модуля вокруг оси устанавливается в закрытом корпусе. Двигатели 16, 22 могут быть размещены как внутри корпуса, так и вынесены за корпус с приводом через отверстия или продольные пазы. Направляющие 12,17, ходовые винты и направляющие блока вертикального перемещения могут быть оснащены, защищены гофрированными трубками от воздействия паров электролита. Результаты сравнения геометрических параметров на примере обработки радиусного перехода вершины лопатки представлены на фиг. 2: а) в исходном состоянии без обработки; б) электролитно-плазменной обработкой по прототипу; в) электролитно-плазменной обработкой на предлагаемой установке.

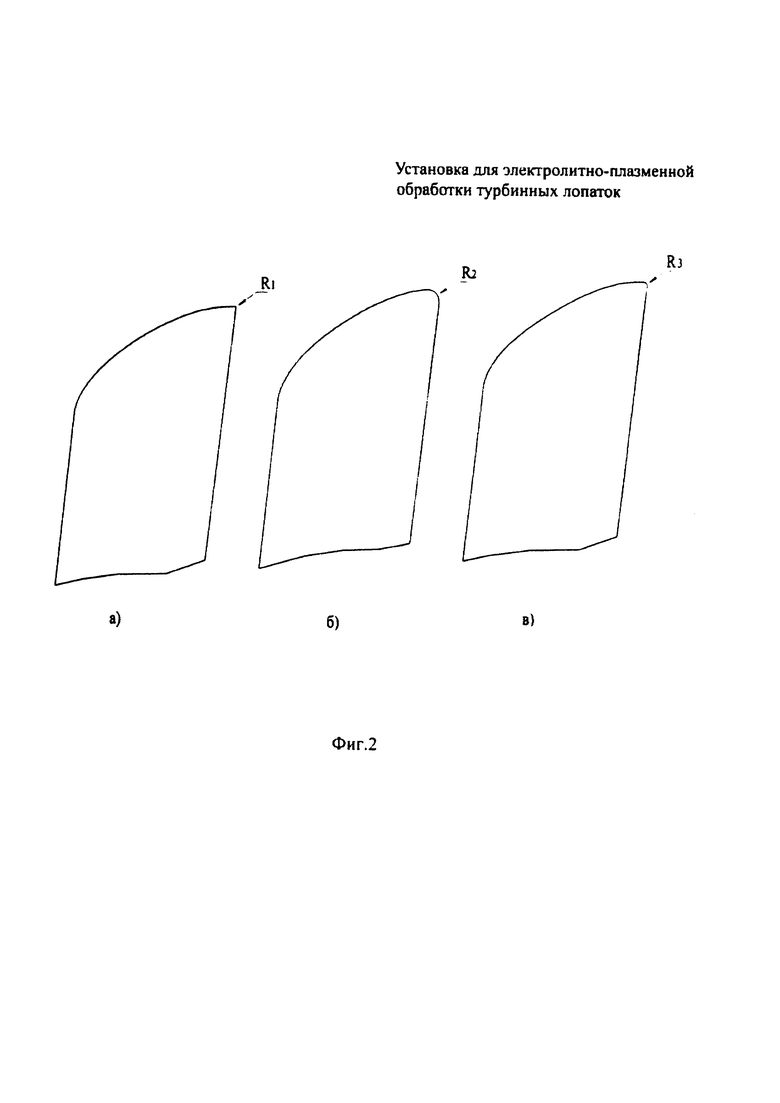

Обработка малой области по сравнению с прототипом требует установок значительно меньшей мощности. Предложенная установка по сравнению с прототипом затрачивает в несколько раз меньшую электроэнергию. Результаты сравнения даны в табл. 1

Таким образом, данное устройство за счет синхронизированного движения лопатки и катодного модуля позволяет обрабатывать не только турбинные лопатки, но и детали типа вала, детали, имеющие сложную криволинейную форму и базирующиеся в центрах.

Предложенная установка обеспечивает требуемое качество геометрических размеров лопатки в разных зонах без потери точности на узких и тонких кромках за счет формирования малой области обработки катодным модулем с возможностью согласованного перемещения его и лопатки в пяти координатах. В результате получена локальная обработка поверхности лопатки с высоким качеством и небольшими затратами электроэнергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2007 |

|

RU2378420C2 |

| Устройство для электролитно - плазменной обработки металлических изделий | 2018 |

|

RU2681239C1 |

| Способ струйного электролитно-плазменного полирования металлических изделий сложного профиля и устройство для его реализации | 2016 |

|

RU2640213C1 |

| УСТАНОВКА ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ | 2004 |

|

RU2268326C1 |

| СПОСОБ ПОСЛЕДОВАТЕЛЬНОГО ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА ТУРБОМАШИН И РАБОЧАЯ ЕМКОСТЬ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2694935C1 |

| СПОСОБ УДАЛЕНИЯ ЖАРОСТОЙКИХ ПОКРЫТИЙ С МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКИ ИЗ ТВЁРДЫХ СПЛАВОВ | 2019 |

|

RU2764042C2 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА ТУРБОМАШИН И ЭЛАСТИЧНЫЙ ЧЕХОЛ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2694684C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2007 |

|

RU2357019C2 |

| Способ снятия защитных покрытий с проводящих поверхностей | 2023 |

|

RU2811297C1 |

| Способ электролитно-плазменного удаления покрытий с деталей из легированных сталей и жаропрочных сплавов | 2018 |

|

RU2694397C1 |

Изобретение относится к области электрохимической обработки рабочих и направляющих турбинных лопаток. Установка содержит рабочую ванну и ванну коррекции электролита с нагревательным элементом, которые соединены между собой трубопроводом стока электролита с насосом для перекачки электролита, источник питания, положительный электрод которого соединен с зажимом для крепления, и блок управления процессом обработки, соединенный с насосом для перекачки электролита, источником питания и нагревательным элементом. Рабочая ванна закреплена в корпусе, над ней установлена подвижная платформа на направляющих, соединенная с двигателем поперечного перемещения платформы, на платформе установлены токарные центры, один из которых соединен с двигателем поворота в верхней части корпуса, на направляющих установлен блок перемещения катодного модуля с двигателем продольного перемещения, на блоке перемещения установлен подвижный блок вертикального перемещения с двигателем вертикального перемещения, установленным на блоке горизонтального перемещения, на блоке вертикального перемещения размещен узел поворота катодного модуля, соединенный с двигателем поворота вокруг оси, в узле или на узле поворота зафиксирован трубопровод подачи электролита, на одном конце которого установлен катодный модуль, а второй конец заведен в ванну коррекции электролита с температурным датчиком, на трубопроводе подачи электролита смонтированы датчики скорости потока и объема пропускаемого электролита, а на трубопроводе стока электролита между ваннами установлен второй температурный датчик, блок управления подключен ко всем датчикам и двигателям установки. Технический результат: повышение точности обработки турбинных лопаток и снижение энергоемкости установки. 1 табл., 2 ил.

Установка для электролитно-плазменной обработки турбинных лопаток, содержащая рабочую ванну и ванну коррекции электролита с нагревательным элементом, которые соединены между собой трубопроводом стока электролита с насосом для перекачки электролита, трубопровод подачи электролита, источник питания, положительный электрод которого соединен с зажимом для крепления, и блок управления процессом обработки, соединенный с насосом для перекачки электролита, источником питания и нагревательным элементом, отличающаяся тем, что рабочая ванна закреплена в корпусе, над ней установлена подвижная платформа на направляющих, соединенная с двигателем поперечного перемещения платформы, закрепленным на стенке корпуса, на платформе установлены токарные центры, один из которых соединен с двигателем поворота в верхней части корпуса, на направляющих установлен блок перемещения катодного модуля с двигателем продольного перемещения, размещенным на стенке корпуса, на блоке перемещения установлен подвижный блок вертикального перемещения с двигателем вертикального перемещения, установленным на блоке горизонтального перемещения, на блоке вертикального перемещения размещен узел поворота катодного модуля, соединенный с двигателем поворота вокруг оси, трубопровод подачи электролита зафиксирован в узле или на узле поворота, при этом на одном конце трубопровода подачи электролита установлен катодный модуль, а второй конец заведен в ванну коррекции электролита, в которой расположен температурный датчик, причем на трубопроводе подачи электролита смонтированы датчики скорости потока и объема пропускаемого электролита, а на трубопроводе стока электролита между ваннами установлен второй температурный датчик, при этом датчики и двигатели установки подключены к блоку управления процессом обработки.

| УСТАНОВКА ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2007 |

|

RU2378420C2 |

| УСТАНОВКА ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ | 2004 |

|

RU2268326C1 |

| Доменная печь | 1934 |

|

SU46267A1 |

| Устройство для электролитической обработки металлических поверхностей | 1981 |

|

SU1039251A1 |

Авторы

Даты

2017-06-27—Публикация

2016-05-24—Подача