Изобретение относится к области электрохимической обработки деталей и может быть использовано в энергомашиностроении для обработки турбинных лопаток, машиностроении для обработки электрод-инструментов.

Известно устройство для получения паровоздушного разряда (Гайсин А.Ф. Паровоздушный разряд между электролитическим анодом и металлическим катодом при атмосферном давлении. Теплофизика высоких температур, 2005, том 43, № 5, с.684-690.). Устройство состоит из источника питания, электролитической ванны, токоподвода, расположенного над электролитической ванной и соединенного с отрицательным полюсом источника питания, механизма перемещения токоподвода-катода в вертикальном направлении, металлического электрода-анода, установленного внизу электролитической ванны. Токоподвод может быть выполнен полым, сплошным, заостренным, в виде стержня. Обработка образцов происходит при давлении P=8*104-105 Па, в диапазоне рабочих напряжений от 100 до 800 вольт, высоте межэлектродного промежутка от 0,1 до 40 мм и диаметре металлического катода от 1-40 мм.

Недостатком устройства является то, что размер изделия ограничивается размером ванны с электролитом, устройство работает при высоких напряжениях, при формировании разряда в межэлектродном промежутке 0,1-10 мм, на всех типах токоподводов возникает значительное число электрических пробоев. При низких скоростях течения электролита (менее 6 л/ч) устройство не позволяет эффективно удалять с поверхности микрорельеф с параметром шероховатости Ra (среднеарифметическое отклонение профиля) порядка 1,6 мкм. При более высоких скоростях течения электролита (более 6 л/ч) на поверхности формируется значительное количество микро и макродефектов. Требуется значительный период времени для получения поверхности изделия с низким уровнем параметра шероховатости Ra около 0,040 мкм.

Известно устройство для получения электрического разряда [RU патент №2457571, МПК H01J13/02, опубл. 27.07.12], выбранное за прототип, содержащее систему подачи электролита, цилиндрическую трубку для формирования последовательных капель электролита и подвода положительного потенциала, металлический электрод, изолированную подставку под электрод, электролитическую ванну для сбора жидкости.

Предлагаемое устройство при низкой скорости потока электролита (меньше 6 л/ч) может быть использовано для электролитно-плазменной обработки преимущественно в режиме полирования поверхностей металлических изделий, которые для этого выполняют функцию катода.

Устройство обладает ограниченными возможностями, так как при катодной обработке в определенных условиях имеется склонность к наводороживанию материала катода. К тому же электрохимические катодные процессы направлены, как правило, на осаждение материала и в отдельных случаях на безразмерную обработку, поэтому предлагаемое устройство не позволяет эффективно снизить на поверхности изделия грубый исходный микропрофиль с параметром шероховатости Ra порядка 1,6 мкм и достигнуть параметра шероховатости Ra до 0,040 мкм. Кроме этого при межэлектродном промежутке 1-4 мм между токоподводом-цилиндрической трубкой и обрабатываемым металлическим изделием возникает значительное число электрических пробоев, происходит разрушение поверхности цилиндрической трубки и, как следствие, осаждение на поверхность изделия микрокапель расплавленного металла цилиндрического токоподвода и их приваривание. Кроме этого при скорости потока электролита более 6 л/ч обработка струей электролита локализует плазменные разряды в полостях, имеющихся на поверхности углублений и дефектов. За счет этого процесса в отдельных случаях происходит углубление в этих зонах поверхности с равной или большей скоростью, чем скорость обработки остальной поверхности. Это приводит к росту дефектных зон на поверхности.

Неравномерность напряженности электрического поля по сечению электролитно-плазменной струи в заданный момент времени определяет развитие плазменного разряда в области максимальной проводимости и максимальной напряженности электрического поля, разную плотность тока на поверхности обрабатываемого металлического изделия и неоднородность его воздействия, что приводит к формированию в произвольных местах микродефектов.

Технической проблемой является расширение технологических возможностей устройства для проведения электролитно-плазменной обработки поверхности металлических изделий, и повышение качества поверхности этих изделий после обработки.

Наборный токоподвод может быть выполнен из металлических проводников, толщиной от 0,03 до 1 мм. Уменьшение диаметра проводников менее 0,03 мм уменьшает жесткость составного токоподвода и приводит к критическому изменению его формы в случае электрических пробоев. Увеличение диаметра проводников более 1 мм ведет к увеличению проходящего через них тока и повышению вероятности стекания дугового разряда на поверхность обрабатываемого металлического изделия, служащего анодом, оставляя на поверхности следы кратеров. Длина проводников наборного токоподвода определена жесткостью его проводников, исключающих значительную деформацию под собственным весом в свободном положении и под разными углами. Поэтому длина наборного токоподвода может быть ограничена размером 60 мм. Минимальная длина проводников ограничена 0,1 мм, так как дальнейшее ее уменьшение связано с технологическими трудностями изготовления и увеличением дугообразования. Усредненный диаметр наборного токоподвода может составлять 0,5-75 мм. Минимальное значение 0,5 мм может использоваться для формирования электролитно-плазменного заряда в миниатюрных профилях хвостовиков лопаток, на радиусных переходах электрод-инструментов. Максимальный диаметр 75 мм соответствует геометрическим размерам средних и крупных турбинных лопаток, чем перекрывается весь диапазон их типоразмеров. Дальнейшее увеличение диаметра наборного токоподвода более 75 мм требует источников питания повышенной мощности.

Влияние размеров наборного токоподвода на параметры шероховатости обработанной поверхности (Ra, мкм) приведено в табл.1.

Таблица 1

Влияние размеров наборного токоподвода на параметры шероховатости обработанной поверхности Ra, мкм

Для расширения технологических возможностей обработки деталей сложной формы наборный токоподвод может быть выполнен с центральным осевым отверстием или группой отверстий. Это позволяет применять высокие скорости подачи электролита (более 6 л/ч) с равномерным распределением потока электролита внутри токоподвода для повышения скорости удаления поверхностных слоев обрабатываемого металлического изделия.

Для расширения технологических возможностей обработки деталей сложной формы изолированная подставка под обрабатываемое металлическое изделие может содержать две изолированные опоры, снабженные токарными центрами, один из которых выполнен с возможностью вращения и может быть соединен с двигателем. Это позволяет обрабатывать наружные поверхности изделия протяженной и/или сложной криволинейной формы за счет вращения изделия вокруг своей оси, что обеспечивает равномерность его обработки.

Наборный токоподвод может быть закреплен в цилиндрической трубке для формирования последовательных капель электролита и подвода потенциала как с помощью крепежных изделий, например, винтов, шпилек, болтов, шурупов и др., так и с помощью фиксаторов, в том числе подпружиненных, зажимов, с обеспечением надежного электрического контакта между наборным токоподводом и цилиндрической трубкой.

Для расширения технологических возможностей обработки деталей протяженной и/или сложной криволинейной формы устройство может быть оборудовано промышленным манипуляционным роботом с захватным устройством, соединенным с цилиндрической трубкой для формирования последовательных капель электролита и подвода потенциала, например, через диэлектрическую втулку, для автоматизированного перемещения цилиндрической трубки по заданной траектории.

Применение наборного (многопроводникового) токоподвода, выполненного в виде пакета проводников, соединенных между собой с одного конца и установленного с кольцевым зазором в цилиндрической трубке для формирования последовательных капель электролита и подвода потенциала, позволяет равномерно распределить напряженность электрического поля по сечению электролитической струи, повысить ее проводимость, не дает накапливаться и стекать дуговому разряду большой мощности с острых краев цилиндрической трубки и этим предотвращает нарушение целостности и качества поверхности, как изделия, так и токоподвода.

При небольшой высоте межэлектродного промежутка, образованного двумя электродами, одним из которых является наборный токоподвод-катод, а вторым обрабатываемое металлическое изделие - анод, обеспечивается противопоставление торцов отдельных проводников, входящих в наборный токоподвод, и вершин микронеровностей обрабатываемого металлического изделия. За счет этого устанавливается высокая напряженность электрического поля в областях максимального приближения противостоящих локальных полюсов электродов. Это приводит к равномерному распределению напряженности электрического поля над поверхностью обрабатываемого металлического изделия. При этом повышается плотность тока и растет скорость растворения вершин микронеровностей обрабатываемого металлического изделия. Перемещение проводников наборного токоподвода относительно вершин микрорельефа поверхности с помощью манипуляционного робота делает возможным многократное противопоставление торцов отдельных токоподводов и вершин микронеровностей с достижением при этом минимального расстояния между ними и обеспечивает максимальную скорость процесса анодного растворения. Это позволяет использовать электрохимическое растворение поверхности обрабатываемого металлического изделия, используя режимы как анодного растворения материала, так и электролитно-плазменного полирования, и расширить технологический диапазон устройства за счет возможности обработки изделий после чистового фрезерования, предварительного шлифования, пескоструйной обработки с грубой шероховатостью поверхности Ra порядка 1,6 мкм. Предварительное удаление поверхностного слоя с высоким уровнем параметра шероховатости Ra порядка 1,6 мкм дает возможность получить анодным растворением обрабатываемого металлического изделия параметр шероховатости Ra до 0,2-0,125 мкм, что при переходе на электролитно-плазменный режим обработки позволяет достигнуть еще более высокого качества поверхности с параметром шероховатости Ra до 0,040 мкм.

Кольцевой зазор между внутренней поверхностью цилиндрической трубки для формирования последовательных капель электролита и подвода потенциала и наборным токоподводом, центральное осевое отверстие или группа отверстий создают условия для направленного протока электролита, заполнения электролитом пространства вокруг и между проводниками токоподвода, а также формирования области электролитной плазмы как в отверстиях, включая кольцевой зазор, так и в пространстве между проводниками наборного токоподвода, что повышает степень ионизации составляющих электролита и обеспечивает поступление в межэлектродный промежуток большего числа носителей заряда. Это приводит к дополнительной активизации процесса растворения вершин микронеровностей поверхности обрабатываемого металлического изделия, а также повышает качество поверхности с уменьшением параметра шероховатости Ra до 0,040 мкм.

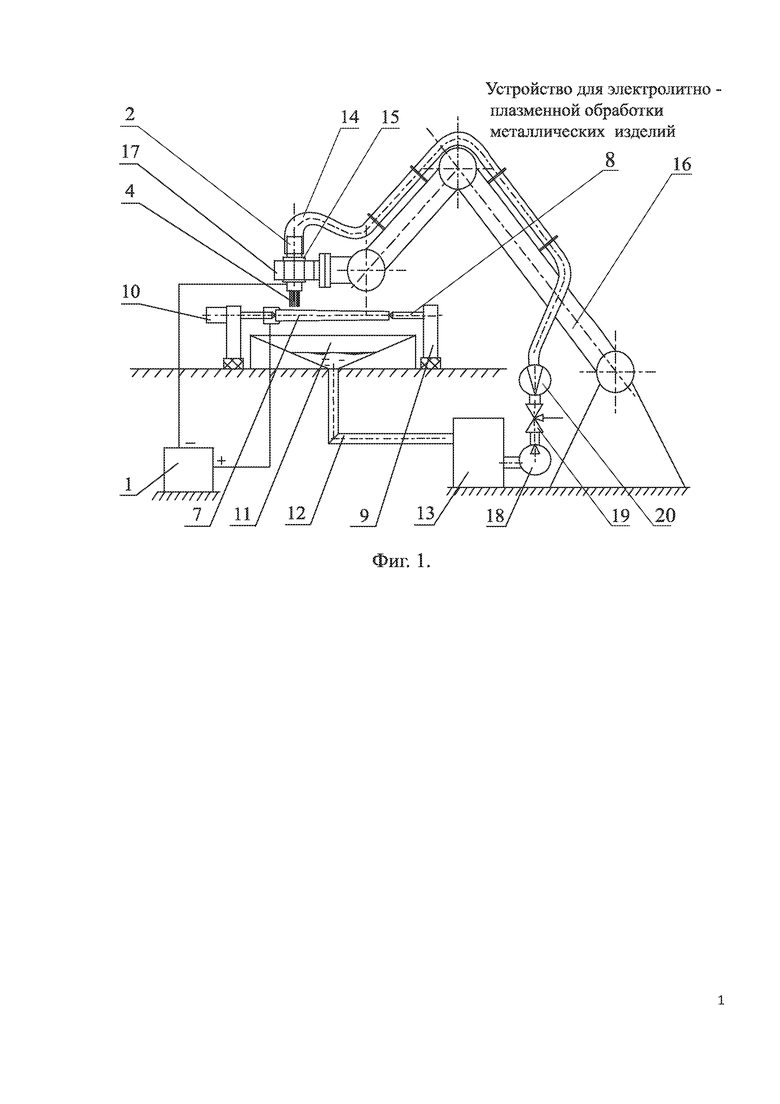

Сущность изобретения поясняется фиг.1, на которой изображена схема частного случая реализации устройства для электролитно-плазменной обработки металлических изделий, где: 1 - источник питания, 2 - цилиндрическая трубка для формирования последовательных капель электролита и подвода потенциала, 4 - наборный токоподвод, 7 – обрабатываемое металлическое изделие, 8 - токарные центра, 9 - изолированные опоры, 10 - электродвигатель, 11 - электролитическая ванна для сбора жидкости, 12 - трубопровод стока электролита, 13 - ванна температурной коррекции, 14 - трубопровод подачи электролита, 16 -манипуляционный промышленный робот, 17- захватное устройство, 18 - насос подачи электролита, 19 - регулируемый клапан, 20 – ротаметр.

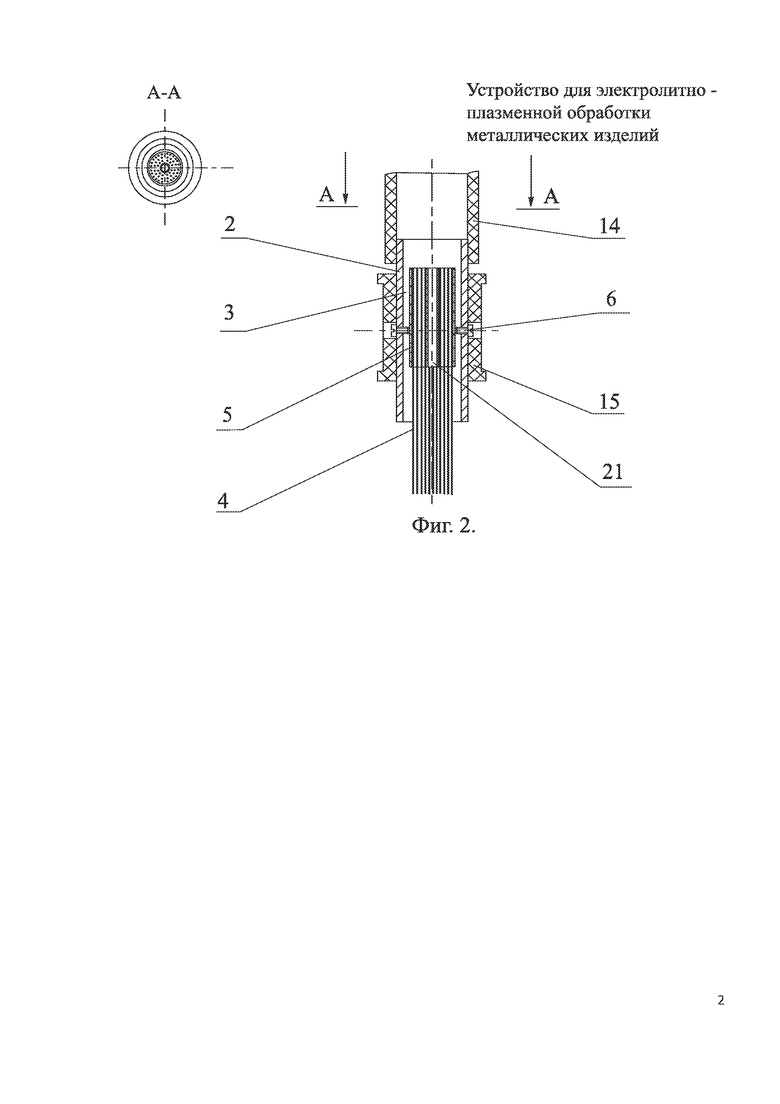

На фиг. 2 изображена схема соединения цилиндрической трубки 2 с наборным токоподводом 4 с центральным осевым отверстием, где: 3 - кольцевой зазор, 5 - кабельный наконечник, 6 – фиксаторы, 14 - трубопровод подачи электролита, 15 - диэлектрическая втулка, 21 – центральное осевое отверстие.

Устройство в частном случае реализации содержит (фиг. 1) источник 1 питания, отрицательным полюсом подключенный к цилиндрической трубке 2, внутрь которой с кольцевым зазором 3 (фиг.2) установлен наборный токоподвод 4, выполненный в виде пакета проводников, соединенных между собой с одного конца с помощью кабельного наконечника 5, в дальнейшем опрессованного. В токоподводе выполнено центральное осевое отверстие 21. Токоподвод 4 закреплен в цилиндрической трубке 2 фиксаторами 6, например, винтами с обеспечением надежного электрического контакта между наборным токоподводом 4 и цилиндрической трубкой 2. Изделие 7 (фиг. 1) установлено с помощью токарных центров 8, расположенных на двух изолированных опорах 9 изолированной подставки, и соединено с положительным полюсом источника 1. Один из центров 8 выполнен с возможностью вращения и соединен через диэлектрическую муфту (не показана) с электродвигателем 10. Под изделием 7 установлена электролитическая ванна 11 для сбора жидкости, соединенная системой подачи электролита с цилиндрической трубкой 2.

Система подачи электролита может включать последовательно соединенные трубопровод 12 стока электролита, ванну 13 температурной коррекции, трубопровод 14 подачи электролита, снабженный насосом 18 подачи электролита, регулируемым клапаном 19 и ротаметром 20, что позволяет обеспечить замкнутый цикл подачи электролита заданной температуры, в широких пределах устанавливать расход электролита, фиксировать и повторять технологические режимы обработки и тем самым расширить технологические возможности устройства.

Устройство для электролитно-плазменной обработки металлических изделий может содержать манипуляционный промышленный робот 16, захватное устройство 17 которого соединено с цилиндрической трубкой 2 с возможностью перемещения цилиндрической трубки 2 по заданной траектории. Для обеспечения изоляции и возможности фиксации захватного устройства на цилиндрической трубке 2 устанавливают диэлектрическую втулку 15. В качестве промышленного робота 16 может быть применена любая автоматическая машина, стационарная или передвижная, состоящая из исполнительного устройства в виде манипулятора, имеющего несколько степеней подвижности, и перепрограммируемое устройство программного управления для выполнения в производственном процессе двигательных и управляющих функций.

В качестве токарных центров 8 могут быть применены центры упорные, центры станочные вращающиеся. Дополнительно центры могут быть оснащены поводковыми устройствами в разных сочетаниях.

В качестве двигателя 10 могут быть применены электродвигатели переменного и постоянного тока.

Устройство в частном случае реализации работает следующим образом.

При напряжениях 375-500 В происходит развитие объемного (диффузного) разряда, имеющего форму сжатого шара разных цветовых оттенков. Процесс обработки металлического изделия 7 происходит за счет интенсивной бомбардировки поверхности ионами электролитной плазмы с ее разрушением и распылением. Процесс характеризуется преимущественно невысокой скоростью съема поверхностных слоев, в отдельных случаях, электрическими пробоями, матированием поверхности и не позволяет достигать низкого уровня шероховатости. Использование напряжений более 375 В можно применять для безразмерной обработки поверхности металлического изделия или матирования с достижением параметра шероховатости Ra 0,17 - 0,25 мкм.

Для обработки всей поверхности изделия 7 захватным устройством 17 промышленного робота 16 перемещают цилиндрическую трубку 2 для формирования последовательных капель электролита и подвода потенциала с наборным токоподводом 4 относительно поверхности изделия 7 с поддержанием межэлектродного промежутка в пределах 2-15 мм в зависимости от вида обработки: предварительного анодного растворения или финишного электролитно-плазменного полирования. При этом число управляемых координат промышленного робота может варьироваться от 2 до 5 в зависимости от сложности и криволинейности поверхности изделия 7. При необходимости обработки изделия 7 со всех сторон, его поворачивают вокруг оси вращения электродвигателем 10.

Использование наборного токоподвода 4 при электрохимической обработке приводит к снижению локальной напряженности и повышению равномерности распределения электрического поля по сечению струи электролита. Заряд малой мощности, проходя внутри электролитической струи, равномерно распределяется по сечению струи и стекает равномерно с каждого отдельного проводника наборного токоподвода 4, на противолежащую вершину микрорельефа поверхности, не давая накапливаться заряду большого потенциала. Это препятствует его стеканию в виде дугового разряда на поверхность обрабатываемого металлического изделия 7 и обеспечивает равномерное удаление слоев с поверхности изделия 7. При этом превышение тока, проходящего через отдельно взятый проводник токоподвода 4, ведет к разрушению только отдельного проводника или к его оплавлению с образованием застывшей капли металла на его конце. По сути, каждый отдельный проводник выполняет роль плавкого предохранителя, ограничивающего превышение тока и разрывающего цепь в случае превышения токовой нагрузки. При этом выделяемая энергия разряда в значительной мере расходуется не только на разрушение вершины микронеровности, но прежде всего на нагрев и расплавление/оплавление отдельных проводников. Использование наборного токоподвода 4 обеспечивает равномерный съем металла с поверхности изделия 7, сглаживая поверхность и не оставляя после обработки мелких растравленных дефектов. Поверхность при этом имеет плавный переход от основной поверхности к нижней точке обработки.

При использовании наборного токоподвода 4 с центральным осевым отверстием при скорости потока электролита более 6 л/ч за счет более равномерного распределения электролита между проводниками наборного токоподвода наблюдается увеличение скорости съема металла обрабатываемого изделия 7. Наборный токоподвод с центральным осевым отверстием целесообразно применять при низких скоростях перемещения (менее 100 мм/мин) наборного токоподвода 4, закрепленного в цилиндрической трубке 2 для предварительного удаления поверхностного слоя с уровня шероховатости поверхности Ra 1,6 мкм для достижения параметра шероховатости Ra 0,125 - 0,2.

Наборный токоподвод 4 с группой отверстий целесообразно применять при низких скоростях перемещения (менее 100 мм/мин) наборного токоподвода 4, закрепленного в цилиндрической трубке 2 для предварительного удаления поверхностного слоя с уровня шероховатости поверхности Ra 1,6 мкм для достижения параметра шероховатости Ra 0,2-0,4 для повышения скорости обработки на этапе анодного растворения, а также при высоких скоростях перемещения (более 100 мм/мин) наборного токоподвода 4, закрепленного в цилиндрической трубке 2 для полирования поверхности изделия 7.

Приближение или отдаление наборного токоподвода 4 от поверхности обрабатываемого металлического изделия 7 (в пределах 2–15 мм) позволяет варьировать напряженность электрического поля, сопротивление межэлектродного промежутка, скорость процесса обработки. Однако межэлектродный промежуток между наборным токоподводом 4 и поверхностью обрабатываемого металлического изделия 7 менее 2 мм при напряжении более 160 В может приводить к возникновению его пробоев с нарушением целостности поверхности наборного токоподвода 4 и обрабатываемого металлического изделия 7.

Пример 1. Обработка поверхности направляющей турбинной лопатки из материала 08Х18Н9Т с использованием наборного токоподвода включала следующие два технологических этапа: удаление микрорельефа поверхности лопатки с параметром шероховатости не более Ra 0,8 мкм до уровня Ra 0,125-0,2 мкм анодным растворением и полирование поверхности с помощью электролитно-плазменного разряда до уровня Ra не более 0,040 мкм.

Предварительно осуществляли выбор технологического режима для обработки по результатам проведенных исследований убыли веса материала образцов из корозионно-стойкой стали 08Х18Н9Т в зависимости от подаваемого напряжения от источника 1 при неподвижном наборном токоподводе, закрепленном в цилиндрической трубке для формирования последовательных капель электролита и подвода потенциала за период времени 5 мин. Измерение веса образцов 40×50×1 мм (P, мг) проводили на лабораторных весах ВМ213М с точностью измерения до одной тысячной грамма путем сравнения веса образцов до и после обработки. Согласно полученным данным максимальное изменение веса образцов происходило в диапазоне напряжений от 80-140 В, преимущественно за счет растворения вершин микрорельефа, при этом существенно сглаживалась поверхность образца. В процессе обработки в данном диапазоне напряжений при формировании парогазовой оболочки наблюдалось интенсивное кипение электролита, характеризующееся образованием вокруг нижней рабочей части наборного токоподвода и на поверхности образца множества пузырьков размером от ∅ 4- 25 мм. Процесс сопровождался нагревом образца.

Первый этап удаления грубого микрорельефа поверхности лопатки после ручного шлифования с шероховатостью не более Ra 0,8 мкм осуществляли наборным токоподводом диаметром 26 мм, установленным в цилиндрическую трубку диаметром 30 мм, толщина проводников токоподвода 0,8 мм. Межэлектродный промежуток устанавливали равным 2-6 мм. Расход электролита на основе сульфата аммония (2-30 г/л): 6-12 л/ч.

Второй этап полирования поверхности с помощью электролитно-плазменного разряда осуществляли наборным токоподводом диаметром 8 мм, установленным в цилиндрическую трубку диаметром 12 мм, толщина проводников токоподвода 0,4 мм. Межэлектродный промежуток устанавливали равным 6-10 мм. Расход электролита на основе сульфата аммония (2-30 г/л): 2-6 л/ч.

Первый этап удаления грубого микрорельефа поверхности осуществляли следующим образом. Обрабатываемое металлическое изделие 7 - турбинную лопатку устанавливали в токарных центрах 8, и фиксировали поводковыми устройствами (не показаны). Между наборным токоподводом 4 и лопаткой 7 устанавливали межэлектродный промежуток 2-6 мм. Источником 1 питания создавали разность потенциалов между поверхностью лопатки и наборным токоподводом 4 в диапазоне 10-140 В. Одновременно с этим в системе подачи электролита из ванны 13 температурной коррекции по трубопроводу 14 подачи электролита насосом 18 подачи электролита подавали электролит на основе сульфата аммония (2-30 г/л), нагретый резистивным нагревателем (не показан) до 80°С. Устанавливали регулируемым клапаном 19 струйно-капельный режим течения жидкости в диапазоне 6-12 л/ч. Расход жидкости контролировали по ротаметру 20.

Между поверхностью лопатки и наборным токоподводом создается режим формирования парогазовой оболочки. Перемещали цилиндрическую трубку 2 захватным устройством 17 промышленного робота 16 со скоростью 5-500 мм/мин, что приводило к перемещению парогазовой оболочки, окружающей наборный токоподвод 4, относительно поверхности изделия, и, как следствие, к изменению шероховатости поверхностного слоя изделия по траектории движения наборного токоподвода 4. При однократном проходе наборным токоподводом 4, установленным в цилиндрической трубке 2, на поверхности лопатки 7 формируется матовый след шириной 28-42 мм.

В результате обработки с повторением нескольких проходов с шагом 10 мм на первом этапе анодного растворения была получена полностью матовая поверхность лопатки 7 с параметром шероховатости Ra 0,2-0,125 мкм.

На данном этапе анодного растворения получают чистую, проводящую поверхность изделия, что значительно снижает возможность образования микродуг на втором этапе обработки и тем самым обеспечивает повышение качества готового изделия.

На втором этапе проводили полирование поверхностного слоя лопатки 7 с помощью электролитно-плазменного разряда. Данный этап осуществляли следующим образом. В захватное устройство 17 промышленного робота 16 закрепляли цилиндрическую трубку 2 диаметром 12 мм с наборным токоподводом 4 диаметром 8 мм. Расстояние между наборным токоподводом 4 и лопаткой 7 увеличивали по сравнению с первым этапом до 6-10 мм. Расход электролита, наоборот, уменьшали и устанавливали в диапазоне 2-6 л/ч. Скорость движения наборного токоподвода 4 относительно поверхности обрабатываемого металлического изделия 7 уменьшали до 5-100 мм/мин. Обработку производили при напряжении 220-380 В в капельно-струйном режиме. Выбор величины напряжения устанавливали, исходя из результатов проведенных исследований зависимости параметра шероховатости поверхности (Ra, мкм) из корозионно-стойкой стали 08Х18Н9Т от величины напряжения, подаваемого источником 1, при фиксированном положении наборного токоподвода 4 относительно обрабатываемого металлического изделия 7.

Измерение параметра шероховатости поверхности Ra проводили, используя прибор измерения шероховатости поверхности TR-200. Уменьшение параметра шероховатости Ra происходит с увеличением прикладываемого напряжения. Наименьший параметр шероховатости поверхности с высокой повторяемостью достигается в диапазоне режимов 220-380 В. Температура обрабатываемого металлического изделия 7 при обработке не превышает 110°С.

Полирование электролитно-плазменным разрядом в диапазоне, соответствующем 220-380 В, ведет к повышению качества поверхности металлического изделия 7 за счет предварительной подготовки поверхности на первом этапе и уменьшения дуговых пробоев со среза цилиндрической трубки 2 для формирования последовательных капель электролита и подвода потенциала.

Проведен сравнительный анализ качества поверхности образцов, получаемой при обработке с использованием наборных токоподводов 4, установленных в цилиндрическую трубку 2 и с использованием цилиндрической трубки для подвода потенциала прототипа. При сравнении использовались наборные токоподводы 4 диаметром 4 мм длиной 12 мм с толщиной проводников 0,1 мм, в трубке 2 диаметром 6 мм, наборный токоподвод диаметром 4 мм длиной 12 мм с толщиной проводников 0,1 мм, в трубке 2 диаметром 6 мм, с центральным осевым отверстием 1 мм и цилиндрическая трубка для подвода потенциала по прототипу диаметром 6 мм. Межэлектродный промежуток между токоподводами и образцом из материала 08Х18Н9Т составлял во всех случаях 5 мм, расход электролита 5 л/ч. Зона электролитно-плазменного разряда на поверхности образцов во всех случаях была около 8 мм. Исходная шероховатость Ra составляла 0,8 мкм. Скорость перемещения захватного устройства 17 промышленного робота 16 относительно поверхности образцов составляла 5 – 100 мм/мин с шагом 2 мм. Напряжение на первом этапе устанавливалось в диапазоне 10-140В. Напряжение на втором этапе устанавливалось в диапазоне 220-380В. Результаты сравнительных испытаний приведены в табл. 2.

Таблица 2

Результаты сравнения качества обработки образцов изделий из материала 08Х18Н9Т с использованием цилиндрической трубки для подвода потенциала по прототипу и с установленным наборным токоподводом

опыта

центральным осевым отверстием

этап I/этап II

Ra мкм

В результате проведенных исследований определено, что с использованием наборных токоподводов при двухэтапной обработке поверхности благодаря очистке, удалению непроводящих включений, сглаживанию микрорельефа поверхности анодным растворением и последующей финишной электролитно-плазменной полировке удается получить поверхность более высокого качества (Ra 0,036 мкм).

При обработке с использованием прототипа поверхность изделия имеет более высокий уровень шероховатости Ra 0,083 мкм, что объясняется как высотой электролитной струи, формирующей межэлектродный промежуток, так и высоким уровнем химического взаимодействия с поверхностным слоем материала, за счет чего идет межфазное травление, травление по плоскостям и границам зерен и дефектам в виде углублений и ямок и локализацией разряда в этих местах. Увеличение количества проходов с использованием прототипа не позволяет получить при этом поверхность с уровнем шероховатости Ra, меньшим 0,083 мкм.

Предложенное устройство для электролитно-плазменной обработки металлических изделий с использованием наборного токоподвода позволяет существенно расширить технологические возможности за счет обработки деталей протяженной и/или сложной криволинейной формы, позволяет повысить качество финишной обработки за счет возможности комбинированной обработки изделия - анода двумя технологическими этапами подготовки поверхности предварительным анодным электрохимическим растворением и финишной электролитно-плазменной полировкой с достижением на обработанной поверхности параметра шероховатости до Ra 0,040 мкм.

Пример 2. Обработка поверхности электрода - инструмента для электроэрозионного прошивания из материала медь М1 с использованием наборного токоподвода включала следующие два технологических этапа: удаление микрорельефа поверхности заготовки, полученной чистовым фрезерованием, с параметром шероховатости не более Ra 1,6 мкм до уровня Ra 0,2 мкм анодным растворением и полирование поверхности с помощью электролитно-плазменного разряда до уровня Ra не более 0,1 мкм.

Первый этап удаления грубого микрорельефа поверхности электрода - инструмента для электроэрозионного прошивания из материала М1 шероховатостью не более Ra около 1,6 мкм осуществляли наборным токоподводом 4 диаметром 3 мм, установленным в цилиндрическую трубку 2 диаметром 5 мм, толщина проводников токоподвода 0,1 мм. Межэлектродный промежуток до поверхности электрод - инструмента устанавливали 4-6 мм. Расход электролита на основе сульфата аммония (3-15 г/л) и лимонной кислоты (3-15 г/л): 4-6 л/ч.

Второй этап полирования поверхности с помощью электролитно-плазменного разряда осуществляли наборным токоподводом диаметром 3 мм, установленным в цилиндрическую трубку 5 мм, толщина проводников токоподвода 0,1 мм. Межэлектродный промежуток до поверхности электрод - инструмента устанавливали 6-8 мм. Расход электролита на основе сульфата аммония (3-15 г/л) и лимонной кислоты (3-15 г/л): 2-4 л/ч.

Выбор технологических режимов обработки производили на образцах из меди М1 размером 45×50 мм, при скорости течения электролита до 6 л/час при равных межэлектродных промежутках от среза цилиндрической трубки для подвода потенциала (прототип) и от цилиндрической трубки 2 с установленным наборным токоподводом 4 - 5-6 мм. Скорость перемещения захватного устройства промышленного робота в обоих случаях была равной 50 мм/мин с шагом 2 мм. Исходный уровень шероховатости Ra образцов составил около 1,6 мкм. В результате получены данные по скорости анодного растворения меди при сравнении с прототипом в диапазоне режимов обработки 10-500В.

Установили, что в диапазоне режимов 10-160В скорость убыли веса при однократной обработке при использовании цилиндрической трубки 2 с установленным наборным токоподводом 4 по сравнению с прототипом выше от 2-9 раз. При этом уровень шероховатости поверхности Ra на 20-30% ниже по сравнению с прототипом. При двухэтапной обработке и нескольких проходах цилиндрической трубки с наборным токоподводом достигнутый параметр шероховатости поверхности меньше, чем у прототипа за счет сглаживания исходного микрорельефа, отсутствия растравленных дефектов и углублений.

В отличие от прототипа локальное место обработки с использованием цилиндрической трубки 2 с закрепленным наборным токоподводом 4 имеет плавные границы перехода от необработанной поверхности к центру зоны обработки.

Электрод-инструмент фиксировали в поводковых центрах (не показаны), установленных на токарные центра 8. Обработку поверхности электрода-инструмента производили по программе при равной скорости перемещения цилиндрической трубки 2 с установленным наборным токоподводом 4, равным 50 мм/мин с шагом 2 мм. Для обоих этапов обработки количество проходов над поверхностью равно 3.

Параметры шероховатости электрода-инструмента из меди М1, замеренные на высокоскоростной оптической системе измерения параметров шероховатости «Alicona» показали снижение уровня шероховатости поверхности с начального Ra около 1,6 мкм после высокоскоростного фрезерования до Ra 0,1 мкм после двухэтапной обработки предлагаемым устройством.

Совокупность отличительных признаков устройства является существенной, так как позволяет обеспечить равномерное распределение электролита между проводниками токоподвода за счет использования кольцевого зазора между цилиндрической трубкой для формирования последовательных капель электролита и подвода потенциала и наборным токоподводом, центрального осевого отверстия в наборном токоподводе, что приводит к более равномерной по сравнению с прототипом напряженности электрического поля над поверхностью обрабатываемого металлического изделия. В результате значительно снижается дугообразование, повышается проводимость межэлектродного промежутка, повышается скорость и качество электрохимической обработки поверхности по сравнению с прототипом и тем самым расширяются технологические возможности. Предлагаемое устройство для электролитно-плазменной обработки металлических изделий с наборным токоподводом, электрически и механически соединенным с цилиндрической трубкой для формирования последовательных капель электролита и подвода потенциала и отрицательным полюсом источника питания, в котором в качестве анода используют обрабатываемое металлическое изделие, позволяет проводить комбинированную обработку электрохимическим растворением поверхности изделия-анода с параметром шероховатости не более Ra 1,6 мкм и производить электролитно–плазменное полирование уже подготовленной поверхности до параметров шероховатости Ra 0,040 мкм и тем самым повысить качество обрабатываемой поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2024 |

|

RU2833435C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2012 |

|

RU2495967C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2355829C2 |

| СПОСОБ ПОЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2013 |

|

RU2552203C2 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ ДЕТАЛИ | 2019 |

|

RU2715398C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2461667C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ЛОПАТОК ТУРБОМАШИН | 2022 |

|

RU2784942C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ДЕТАЛИ | 2019 |

|

RU2734802C1 |

| СПОСОБ ОБРАБОТКИ ЛОПАТОК ТУРБОМАШИН ИЗ ЖЕЛЕЗОХРОМОНИКЕЛЕВЫХ СПЛАВОВ | 2017 |

|

RU2649128C1 |

| СПОСОБ ПОЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2012 |

|

RU2495966C1 |

Изобретение относится к области гальванотехники и может быть использовано в энергомашиностроении для обработки турбинных лопаток и в машиностроении для обработки электрод-инструментов. Устройство содержит источник питания, систему подачи электролита, цилиндрическую трубку для формирования последовательных капель электролита и подвода потенциала, металлический электрод, изолированную подставку и электролитическую ванну для сбора жидкости, при этом оно дополнительно содержит наборный токоподвод, выполненный в виде пакета проводников, соединенных между собой с одного конца, и закрепленный с кольцевым зазором этим концом в цилиндрической трубке, цилиндрическая трубка для формирования последовательных капель и наборный токоподвод подключены к отрицательному полюсу источника питания, а в качестве металлического электрода используют обрабатываемое металлическое изделие, подключенное к положительному полюсу источника питания. Техническим результатом является расширение технологических возможностей устройства для проведения электролитно-плазменной обработки поверхности металлических изделий, и повышение качества поверхности этих изделий после обработки. 6 з.п. ф-лы, 2 табл., 2 ил.

1. Устройство для электролитно-плазменной обработки металлических изделий, содержащее источник питания, систему подачи электролита, цилиндрическую трубку для формирования последовательных капель электролита и подвода потенциала, металлический электрод, изолированную подставку, электролитическую ванну для сбора жидкости, отличающееся тем, что оно дополнительно содержит наборный токоподвод, выполненный в виде пакета проводников, соединенных между собой с одного конца, и закрепленный с кольцевым зазором этим концом в цилиндрической трубке, цилиндрическая трубка для формирования последовательных капель и наборный токоподвод подключены к отрицательному полюсу источника питания, а в качестве металлического электрода используют обрабатываемое металлическое изделие, подключенное к положительному полюсу источника питания.

2. Устройство по п. 1, отличающееся тем, что в токоподводе проводники соединены в пакет путем приложения к одному его концу деформирующего усилия.

3. Устройство по п. 2, отличающееся тем, что проводники соединены в пакет опрессованным кабельным наконечником.

4. Устройство по п. 1, отличающееся тем, подставка содержит две изолированные опоры, снабженные токарными центрами, один из которых выполнен с возможностью вращения.

5. Устройство по п. 1, отличающееся тем, что содержит манипуляционный промышленный робот, захватное устройство которого соединено с цилиндрической трубкой с возможностью перемещения цилиндрической трубки по заданной траектории.

6. Устройство по п. 1, отличающееся тем, наборный токоподвод выполнен с центральным осевым отверстием.

7. Устройство по п. 1, отличающееся тем, наборный токоподвод выполнен с группой осевых отверстий.

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРИЧЕСКОГО РАЗРЯДА | 2011 |

|

RU2457571C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКАЛОИДА РОТУНДИНА | 0 |

|

SU161466A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ | 2006 |

|

RU2323279C1 |

| Радиоприемное устройство | 1929 |

|

SU15881A1 |

| Способ струйного электролитно-плазменного полирования металлических изделий сложного профиля и устройство для его реализации | 2016 |

|

RU2640213C1 |

Авторы

Даты

2019-03-05—Публикация

2018-06-13—Подача