Изобретение относится к области термомеханической обработки термомеханических материалов с изменением их механических свойств и может быть использовано в авиационно-космической, транспортной и других областях промышленности при изготовлении полуфабрикатов из термически упрочняемых алюминиевых сплавов системы Al-Cu-Mg-Mn, дополнительно легированных Ag.

Развитие авиационно-космической промышленности неразрывно связано с улучшением эксплуатационных характеристик летательных аппаратов, улучшением топливной эффективности и снижением затрат, связанных с их изготовлением и обслуживанием. Улучшение эксплуатационных характеристик и топливной эффективности может быть достигнуто за счет снижения массы отдельно взятых элементов конструкции посредством применения материалов с улучшенным комплексом механических свойств. Существует несколько подходов, ведущих к увеличению механических характеристик алюминиевых сплавов системы Al-Cu-Mg-Mn: 1) варьирование химического состава сплавов, 2) оптимизация режимов термической обработки, 3) применение термомеханической обработки. Первые два подхода применительно к сплавам системы Al-Cu-Mg-Mn имеют ограниченные возможности в направлении заметного количественного улучшения механических свойств. Практика показывает, что более эффективно повышению механических свойств способствует термомеханическая обработка.

Известен сплав, содержащий, мас.%: Cu - 4,97; Mg - 0,84; Mn - 0,61; Ag - 0,53; V - 0,02; Fe - 0,06; Si - 0,05, остальное алюминий (патент США №5652063, МПК C22C 21/00, опубл. 29 июля 1997 г.). Обработка сплава включает получение высококачественной отливки, гомогенизацию заготовки в интервале температур 513…527°C, закалку с температуры гомогенизации, холодную деформацию на 8% и искусственное старение при температуре 163°C в течение 10 дней (состояние T8). После указанной обработки сплав имеет следующие механические характеристики: предел прочности 565 МПа, относительное удлинение 9%.

Известен сплав, содержащий, мас.%: Cu - 6,0; Mg - 0,5; Mn - 0,5; Ag - 0,4; V - 0,1; Zr - 0,15; Si - 0,04, остальное алюминий (патент США №4772342, МПК C22C 21/16, опубл. 20 сентября 1988 г.). Способ обработки сплава включает получение расплава данного химического состава в тигле индукционной печи из высокочистых порошков химических элементов дисперсностью не более 50 мкм, кристаллизацию отливок диаметром 36 мм, последующую гомогенизацию в течение 5 часов при температуре 450°C, горячую экструзию до диаметра 9 мм при температуре 420°C, отжиг в течение 3 часов при температуре 530°C, закалку в воду с этой температуры с последующим искусственным старением при температуре 195°C в течение 7 часов. После обработки сплав имеет предел прочности 620 МПа и относительное удлинение 8,5%.

Известны способы термомеханической обработки алюминиевых сплавов системы Al-Cu-Mg-Mn-Ag, в результате которых достигают предела прочности 480…540 МПа и относительного удлинения 8…15% (патенты США №7704333, МПК C22C 21/12, опубликован 27 апреля 2010 г., №5376192, МПК C22C 21/00, опубликован 27 декабря 1994 г.). Данные способы основаны на горячей деформации ковкой, прокаткой или экструзией гомогенизированных слитков, закалке после горячей деформации, холодном растяжении или сжатии со степенями деформации 1,5…15% и последующем искусственном старении.

Однако, известные способы не обеспечивают достаточное увеличение прочностных характеристик.

Известен способ термомеханической обработки (патент РФ №2425165, МПК C22C 21/16, опубл. 27 июля 2011 г.) сложнолегированного алюминиевого сплава системы Al-Cu-Mg-Mn-Ag, который включает равноканальное угловое прессование при температуре 300°C в три прохода, прокатку полученных заготовок при комнатной температуре до толщины 2 мм., закалку с температуры 525°C и искусственное старение в течение 6 часов при температуре 190°C. В результате такой обработки достигается улучшенный комплекс прочностных свойств: предел текучести 490 МПа, предел прочности 550 МПа, относительное удлинение 10%.

Однако, достигаемый комплекс свойств недостаточно высок для использования в ответственных конструкциях.

Техническим результатом изобретения является повышение уровня и однородности прочностных характеристик термически упрочняемых алюминиевых сплавов системы Al-Cu-Mg-Mn-Ag за счет создания однородной в продольном и поперечном сечении заготовки фрагментированной ультрамелкозернистой структуры с упрочняющими фазами.

Указанный технический результат достигается способом получения ультрамелкозернистых заготовок, включающим предварительный гомогенизационный отжиг в интервале температур 500…520°C в течение не менее 20 часов, последующую закалку в воду и интенсивную пластическую деформацию заготовки при комнатной или криогенной температуре с накопленной истинной степенью деформации e≥4.

Согласно изобретению интенсивную пластическую деформацию осуществляют равноканальным угловым прессованием, или прокаткой, или кручением

Известно, что необходимыми условиями формирования ультрамелкозернистой (УМЗ) структуры, содержащей преимущественно большеугловые границы, которая позволяет достичь необычно высокой прочности в металлических материалах, является реализация интенсивной пластической деформации при относительно низких температурах (ниже температуры рекристаллизации) с достижением истинной накопленной степени деформации e≥4 [Р.З. Валиев, И.В. Александров. Объемные наноструктурные металлические материалы. - М.: ИКЦ «Академкнига», 2007 - 308 с. (стр. 322-328)].

При этом в повышение прочности сплава наибольший вклад вносит зернограничное упрочнение за счет уменьшения размера зерен менее 0.5 мкм в соответствии с известным соотношением Холла-Петча для предела текучести [Кокс Ю.В. Физика прочности и пластичности. Пер. с англ., сборник. М.: Металлургия, 1972. 304 с.], а также за счет формирования большеугловых границ зерен с общей долей не менее 60%, которые в сочетании с малоугловыми и специальными границами обеспечивают наибольший вклад в упрочнение. Большеугловые границы зерен способствуют повышению пластичности за счет вовлечения в деформацию зернограничных процессов, в частности за счет накопления дислокации на границах зерен. Дополнительный вклад в пластичность дает также относительная невысокая плотность дислокации (менее 1014 м-2) внутри ультрамелких зерен, их равноосная форма, относительно равновесные границы, что повышает однородность пластического течения и снижает вероятность ранней локализации деформации [E. Ma. Eight routes to improve the tensile ductility of bulk nanostructured metals and alloys, JOM (2006) Р. 49].

Технический результат изобретения достигается благодаря предложенной совокупности операций, обеспечивающей вышеописанные свойства, которая включает:

- гомогенизацию отливок при температурах 500…520°C в течение 20…30 часов. Обеспечивает растворение грубых неравновесных эвтектических включений и равномерное распределение легирующих элементов по объему слитка;

- закалку в воду с температуры гомогенизации;

- интенсивную пластическую деформацию при комнатной или криогенной температуре с истинной степенью деформации e≥4, в результате которой происходит измельчение структуры и формирование фрагментированной наноструктуры матрицы сплава, распад пересыщенного твердого раствора с образованием термодинамически стабильных упрочняющих фаз, которые гетерогенно зарождаются в процессе деформации на границах субзерен и дислокационных скоплений. При этом увеличение степени деформации до e≥4 способствует формированию θ - фазы (Al2Cu), S - фазы (Al2CuMg), а также  - фазы (MgAg) и U- фазы (AlMgAg) равноосной формы, выделение которых невозможно при условиях стандартной упрочняющей термической обработки. Последовательность выделения фаз принимает следующий вид: α твердый раствор,

- фазы (MgAg) и U- фазы (AlMgAg) равноосной формы, выделение которых невозможно при условиях стандартной упрочняющей термической обработки. Последовательность выделения фаз принимает следующий вид: α твердый раствор,  фаза -

фаза -  фаза,

фаза,  фаза. Описанные структурные изменения, вызванные интенсивной пластической деформацией, наряду с повышенной плотностью дефектов обеспечивают достижение высоких прочностных свойств.

фаза. Описанные структурные изменения, вызванные интенсивной пластической деформацией, наряду с повышенной плотностью дефектов обеспечивают достижение высоких прочностных свойств.

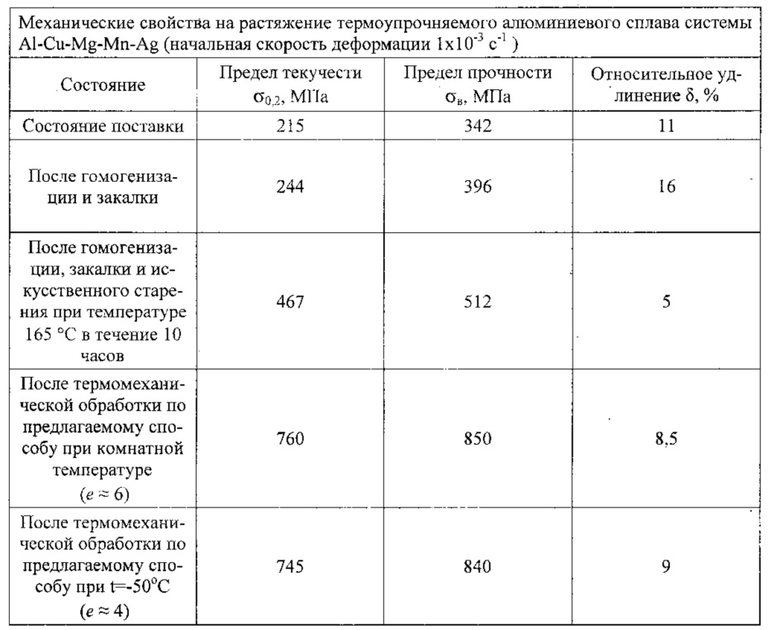

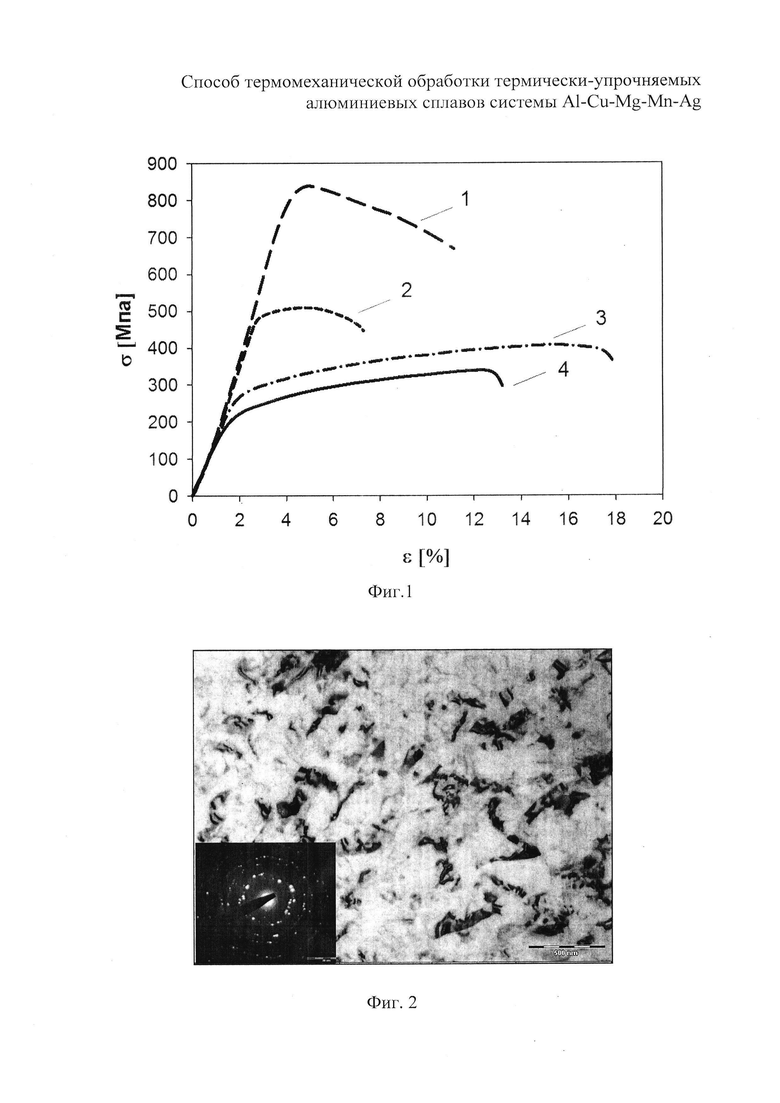

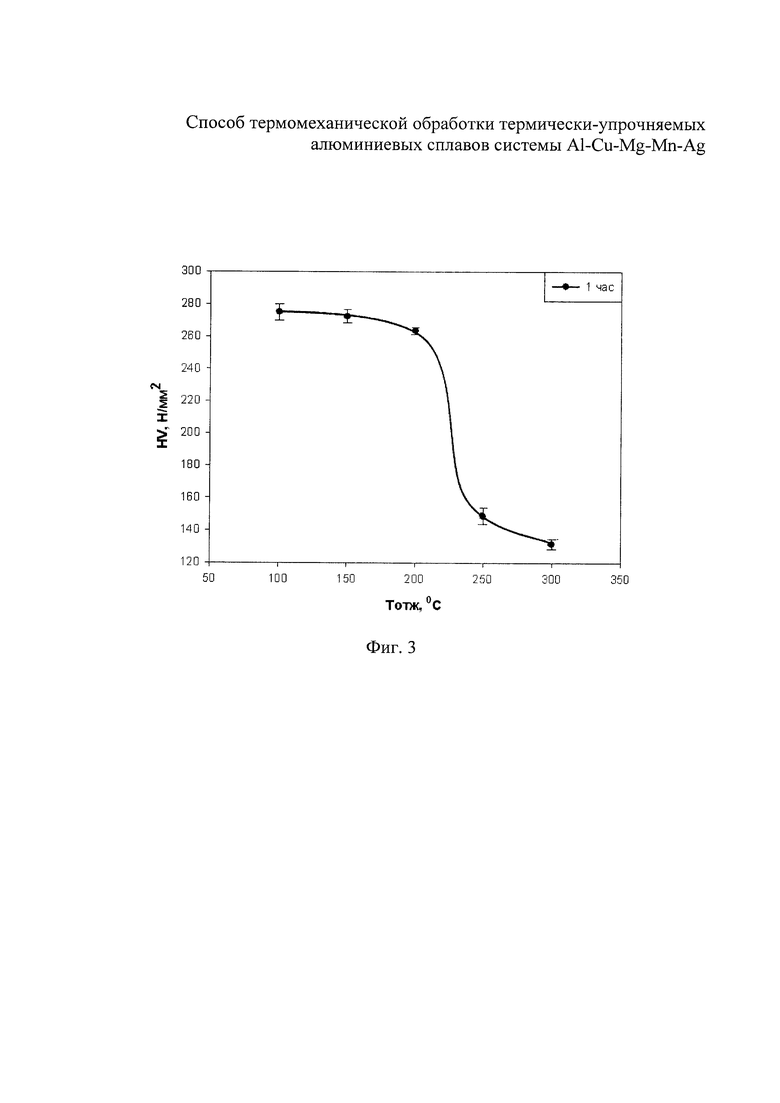

Сущность изобретения поясняется чертежами, где на фиг. 1 показаны зависимости напряжений течения от степени деформации для различных видов обработки: 1 - для деформированного состояния по предлагаемому способу, 2 - после упрочняющей термической обработки на максимальную твердость (закалка с температуры 510°C и последующее искусственное старение в течение 10 часов при температуре 165°C), 3 - после гомогенизирующего отжига в течение 24 часов при температуре 510°C, 4 - в состоянии поставки. На фиг. 2 представлена микроструктура сплава, полученная методом просвечивающей электронной микроскопии после обработки по предлагаемому способу (e≈6). На фиг. 3 приведена зависимость микротвердости от температуры выдержки (отжига) в течение 1 часа на образцах, обработанных по предлагаемому способу.

Пример осуществления изобретения

Из литого алюминиевого сплава следующего химического состава, мас.%: Cu 4,4; Mg 0,5; Mn 0,4; Ag 0,5; Ti 0,1; остальное алюминий, методом механической обработки изготовили заготовки для последующей термомеханической обработки.

Гомогенизационный отжиг проводили при температуре 510±5°C в течение 24 часов с последующей закалкой в воду. Далее проводили интенсивную пластическую деформацию методом кручения (ИПДК) под высоким гидростатическим давлением: одну заготовку при комнатной температуре до истинной степени деформации e≈6, другую заготовку - при температуре t=-50°С до истинной степени деформации e≈4.

Для оценки влияния термомеханической обработки на механические свойства сплава были проведены сравнительные испытания на растяжение при комнатной температуре серий образцов, изготовленных из полуфабрикатов в различных состояниях (Фиг. 1). Результаты приведены в таблице.

Как видно из полученных данных, предлагаемый способ термомеханической обработки позволяет повысить прочностные характеристики сплава по сравнению со стандартной упрочняющей термической обработкой примерно на 60% с увеличением уровня пластичности до 55%.

Результаты просвечивающей электронной микроскопии (ПЭМ) показали, что при ИПДК формируется однородная фрагментированная структура, состоящая из смеси высокоугловых и малоугловых границ зерен, кольцевой вид электронограммы свидетельствует о высокой плотности дислокаций (фиг. 2).

Изучение влияния последующих выдержек в течение 1 часа в интервале температур 100…300°C на микротвердость и механические свойства (Фиг. 3) показало, что вплоть до 180°C после термомеханической обработки по предложенному изобретению сплав сохраняет свои высокие прочностные характеристики, что открывает большие возможности применения сплава в качестве конструкционного материала с эксплуатационной температурой до 165°C. Предложенный способ может быть использован в качестве основного метода формирования высокопрочных свойств в алюминиевых сплавах системы Al-Cu-Mg-Mn-Ag.

Таким образом, предложенное изобретение позволяет повысить уровень и однородность прочностных характеристик термически упрочняемых алюминиевых сплавов Al-Cu-Mg-Mn-Ag.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термомеханической обработки полуфабрикатов из алюминиевых сплавов систем Al-Cu, Al-Cu-Mg и Al-Cu-Mn-Mg для получения изделий с повышенной прочностью и приемлемой пластичностью | 2015 |

|

RU2618593C1 |

| Ультрамелкозернистые алюминиевые сплавы для высокопрочных изделий, изготовленных в условиях сверхпластичности, и способ получения изделий | 2020 |

|

RU2739926C1 |

| Способ термомеханической обработки полуфабрикатов из термоупрочняемых Al-Cu-Mg-Ag сплавов | 2019 |

|

RU2707114C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЛЯ ПОВЫШЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ПЛАСТИЧНОСТИ ОБЪЕМНЫХ ПОЛУФАБРИКАТОВ ИЗ Al-Cu-Mg-Ag СПЛАВОВ | 2013 |

|

RU2534909C1 |

| СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОБЪЕМНЫХ ПОЛУФАБРИКАТОВ ИЗ AL-CU-MG СПЛАВОВ | 2014 |

|

RU2571993C1 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ ДЛЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2478136C2 |

| Способы термомеханической обработки проводниковых сплавов системы Al-Mg-Si | 2019 |

|

RU2749601C2 |

| СПОСОБ ОБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2537675C2 |

| ПЛИТА ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2569275C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАССИВНЫХ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2020 |

|

RU2744582C1 |

Изобретение относится к области металлургии и может быть использовано в авиационно-космической, транспортной и других областях промышленности при изготовлении полуфабрикатов из термически упрочняемых алюминиевых сплавов системы Al-Cu-Mg-Mn-Ag. Способ включает предварительный гомогенизационный отжиг в интервале температур 500-520°C в течение не менее 20 часов, последующую закалку в воду и интенсивную пластическую деформацию заготовки при комнатной или криогенной температуре с накопленной истинной степенью деформации e≥4. Совокупность предложенных операций позволяет повысить предел текучести сплавов до 760 МПа, предел прочности до 850 МПа с сохранением высокого уровня пластических свойств. 1 з.п. ф-лы, 1 пр., 1 табл., 3 ил.

1. Способ термомеханической обработки термически упрочняемых алюминиевых сплавов системы Al-Cu-Mg-Mn-Ag, включающий в себя предварительный гомогенизационный отжиг в интервале температур 500-520°C в течение не менее 20 часов, последующую закалку в воду и интенсивную пластическую деформацию заготовки при комнатной или криогенной температуре с накопленной истинной степенью деформации е≥4.

2. Способ по п. 1, отличающийся тем, что интенсивную пластическую деформацию осуществляют равноканальным угловым прессованием, или прокаткой, или кручением.

| СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОБЪЕМНЫХ ПОЛУФАБРИКАТОВ ИЗ AL-CU-MG СПЛАВОВ | 2014 |

|

RU2571993C1 |

| KR 2009118404 A, 18.11.2009 | |||

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЛЯ ПОВЫШЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ПЛАСТИЧНОСТИ ОБЪЕМНЫХ ПОЛУФАБРИКАТОВ ИЗ Al-Cu-Mg-Ag СПЛАВОВ | 2013 |

|

RU2534909C1 |

| ЖАРОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2010 |

|

RU2425165C1 |

| CN 102888576 A, 23.01.2013. | |||

Авторы

Даты

2017-06-27—Публикация

2016-04-13—Подача