Изобретение относится к микропорошку, частицы которого имеют значение Dv10, равное по меньшей мере 2 микрометра, где указанный микропорошок содержит мезопоры, имеющие средний диаметр пор в интервале от 2 до 50 нм, и содержит на основе массы микропорошка по меньшей мере 95 мас. % микропористого не содержащего алюминия цеолитного материала структуры типа MWW, содержащего титан и цинк. Дополнительно настоящее изобретение относится к формованному изделию, которое содержит указанный микропорошок, в котором формованное изделие дополнительно содержит по меньшей мере одно связующее вещество, в частности связующее вещество на основе кремнезема. Еще дополнительно, настоящее изобретение относится к способу получения указанного микропорошка и указанного формованного изделия, в котором способ включает в себя (i) обеспечение суспензии, содержащей микропористый не содержащий алюминий цеолитный материал структуры типа MWW, содержащий титан и цинк, (ii) воздействие на суспензию, обеспеченную на стадии (i) высушиванием-распылением с получением микропорошка; и (iii) необязательно прокаливание микропорошка, полученного на стадии (ii). Еще дополнительно настоящее изобретение относится к предпочтительному применению указанного микропорошка и указанного формованного изделия, в частности указанного формованного изделия в качестве катализатора, в частности, для эпоксидирования пропилена. Также настоящее изобретение относится к способу эпоксидирования пропилена, в котором в качестве катализатора используют указанный микропорошок или указанное формованное изделие, в частности указанное формованное изделие.

Известно, что катализаторы на основе титана (Ti), содержащие цеолитные материалы, такие как цеолитные материалы структуры типа MWW, являются эффективными катализаторами для реакций эпоксидирования, таких как эпоксидирование пропилена. В этом аспекте ссылка делается, например, на Chemistry Letters (2000) стр. 774-775, J. Phys. Chem. В 105 (2001) стр. 2897, US 6759540 или US 7608728.

В опубликованной японской патентной заявке JP 2008-200553 А описан цеолитный материал, который содержит кроме Ti цинк (Zn). Этот цеолитный материал получают посредством контакта титаносиликата, имеющего структуру MWW или структуру, похожую на MWW (TiMWW), с соединениями цинка. Раскрытие этой патентной заявки ограничивается получением цеолитного порошка, который получают обработкой TiMWW соединением цинка. Полученный таким образом цеолитный порошок используется в качестве катализатора для эпоксидирования пропилена. Согласно рабочим примерам соответственно полученные избирательности для пропиленоксида на основе потребленного пероксида водорода составляли 89% и 92%, в то время как согласно сравнительному примеру, где использовали в качестве катализатора TiMWW, наблюдалась соответствующая избирательность, равная только 73%.

US 7273826 и US 7476770 раскрывают получение катализатора для эпоксидирования, который содержит цеолит на основе титана или ванадия, связующее вещество и оксид цинка. Этот катализатор получают посредством воздействия быстрого высушивания на смесь цеолита, источника связующего вещества и источника оксида цинка. Полученные катализаторы описаны как подходящие для эпоксидирования олефинов. В качестве подходящих цеолитных материалов раскрыты цеолиты, известные как TS-1 (силикалит 1 титана), TS-2 (силикалит 2 титана) и TS-3 (силикалит 3 титана). Дополнительно описан перечень содержащих титан молекулярных сит, имеющих структуру скелета, изоморфную к цеолиту бета, мордениту, ZSM-48, ZSM-12, МСМ-22 (MWW) и МСМ-41. Согласно этим документам особенно предпочтительно использовать катализатор в реакциях эпоксидирования, где пероксид водорода генерируется на месте. Следовательно, основной центр внимания документов заключается в рассмотрении катализаторов, которые дополнительно содержат благородный металл, такой как палладий. В этом отношении ссылка делается на рабочие примеры, где используется только модифицированный TS-1 катализатор, который получен высушиванием распылением смеси, содержащей TS-1, связующее вещество коллоидный кремнезем и оксид цинка. Затем палладий как благородный металл наносят на высушенный распылением продукт посредством ионообмена. Этот катализатор, т.е. обработанный благородным металлом высушенный распылением материал, затем используют в реакции эпоксидирования, где в качестве растворителя применяют метанол. Что касается стадии высушиванием-распылением, в рабочих примерах раскрыто, что температура подачи воздуха распылительной сушилки находится в интервале от 416 до 437°С. В отношении высушенного распылением материала как такового, единственной информацией, которая дается, является химическая композиция, содержащая 0,35 мас. % цинка.

Цель настоящего изобретения заключалась в предоставлении нового микропорошка, содержащего цинк и титан, содержащего цеолитный материал структуры типа MWW, который имеет преимущественные характеристики, в частности, в случае применения в качестве промежуточного продукта для получения катализатора в форме формованного изделия.

Другая цель настоящего изобретения заключалась в предоставлении нового формованного изделия, содержащего новый микропорошок, в частности формованного изделия, обладающего преимущественными свойствами, предпочтительно в случае применения в реакциях эпоксидирования.

Еще одна цель настоящего изобретения заключалась в предоставлении способа получения указанного микропорошка и указанного формованного изделия, в частности в предоставлении способа, приводящего в результате к формованному изделию, обладающему преимущественными свойствами, предпочтительно в случае применения в реакциях эпоксидирования.

К удивлению обнаружено, что новый микропорошок с частицами, имеющими конкретный размер и характеристики пор, представляет собой подобный преимущественный микропорошок, который, в частности, является совершенно подходящим промежуточным продуктом для получения катализатора в форме формованного изделия.

В отношении указанного формованного изделия и его получения обнаружено, что посредством конкретной последующей обработки формованного изделия, полученного на основе указанного промежуточного вещества, характеристики формованного изделия можно радикально улучшить, в частности, в случае использования формованного изделия в качестве катализатора для получения пропиленоксида посредством эпоксидирования пропена.

Следовательно, настоящее изобретение относится к микропорошку, частицы которого имеют значение Dv10, равное по меньшей мере 2 микрометра, причем указанный микропорошок содержит мезопоры, имеющие средний диаметр пор (4V/A) в интервале от 2 до 50 нм, как определено Hg порозиметрией согласно DIN 66133, и содержит на основе массы микропорошка по меньшей мере 95 мас. % микропористого не содержащего алюминий цеолитного материала структуры типа MWW, содержащего титан и цинк (ZnTiMWW).

Также настоящее изобретение относится к формованному изделию, содержащему указанный микропорошок, причем формованное изделие предпочтительно дополнительно содержит по меньшей мере одно связующее вещество, предпочтительно связующее вещество кремнезем.

Также настоящее изобретение относится к способу, включающему в себя

(i) обеспечение суспензии, содержащей микропористый не содержащий алюминий цеолитный материал структуры типа MWW, содержащий титан и цинк (ZnTiMWW);

(ii) воздействие на суспензию, обеспеченную на стадии (i), высушиванием-распылением с получением микропорошка;

(iii) необязательно прокаливание микропорошка, полученного на стадии (ii).

Также настоящее изобретение относится к указанному способу, дополнительно включающему в себя

(iv) формование микропорошка, полученного на стадии (ii) или (iii), с получением формованного изделия;

(v) необязательно высушивание и/или прокаливание формованного изделия, полученного на стадии (iv).

Также настоящее изобретение относится к указанному способу, дополнительно включающему в себя

(vi) воздействие на формованное изделие, полученное на стадии (iv) или (v), предпочтительно на стадии (v), обработкой водой;

(vii) необязательно высушивания и/или прокаливания обработанного водой формованного изделия.

Также настоящее изобретение относится к применению указанного микропорошка или указанного формованного изделия в качестве катализатора для получения пропиленоксида из пропена с пероксидом водорода в качестве окислителя в ацетонитриле в качестве растворителя.

Согласно настоящему изобретению возможно, что в случае применения пероксида водорода в качестве окислителя пероксид водорода образуется на месте в ходе взаимодействия из водорода и кислорода или из других подходящих исходных веществ.

Однако наиболее предпочтительно термин "применение пероксида водорода в качестве окислителя", как применяется в контексте настоящего изобретения, относится к варианту выполнения, где пероксид водорода не образуется на месте, а используется в качестве исходного материала, предпочтительно в форме раствора, предпочтительно по меньшей мере частично водного раствора, более предпочтительно водного раствора, причем указанный предпочтительно водный раствор имеет предпочтительную концентрацию пероксида водорода в интервале от 20 до 60, более предпочтительно от 25 до 55 мас. % на основе общей массы раствора.

Согласно настоящему изобретению микропористый не содержащий алюминий цеолитный материал структуры типа MWW, содержащий титан и цинк (ZnTiMWW), состоит из микропорошка согласно изобретению. Термин "не содержащий алюминий", как применяется в контексте настоящего изобретения, относится к ZnTiMWW, который может содержать алюминий только в следах в качестве примесей, которые могут происходить, например, из алюминиевых примесей в исходных материалах, из которых получают ZnTiMWW. В частности, никакой источник алюминия не применяют для получения ZnTiMWW. В основном, не содержащий алюминий ZnTiMWW согласно настоящему изобретению содержит не более чем 100 мас. м.д, предпочтительно не более чем 50 мас. м.д. алюминия на основе общей массы ZnTiMWW.

Микропорошок

Как упомянуто выше, настоящее изобретение относится к микропорошку, частицы которого имеют значение Dv10, равное по меньшей мере 2 микрометра, причем указанный микропорошок содержит мезопоры, имеющие средний диаметр пор (4V/A) в интервале от 2 до 50 нм, как определено Hg порозиметрией согласно DIN 66133, и содержит на основе массы микропорошка по меньшей мере 95 мас. % микропористого не содержащего алюминий цеолитного материал структуры типа MWW, содержащего титан и цинк (ZnTiMWW).

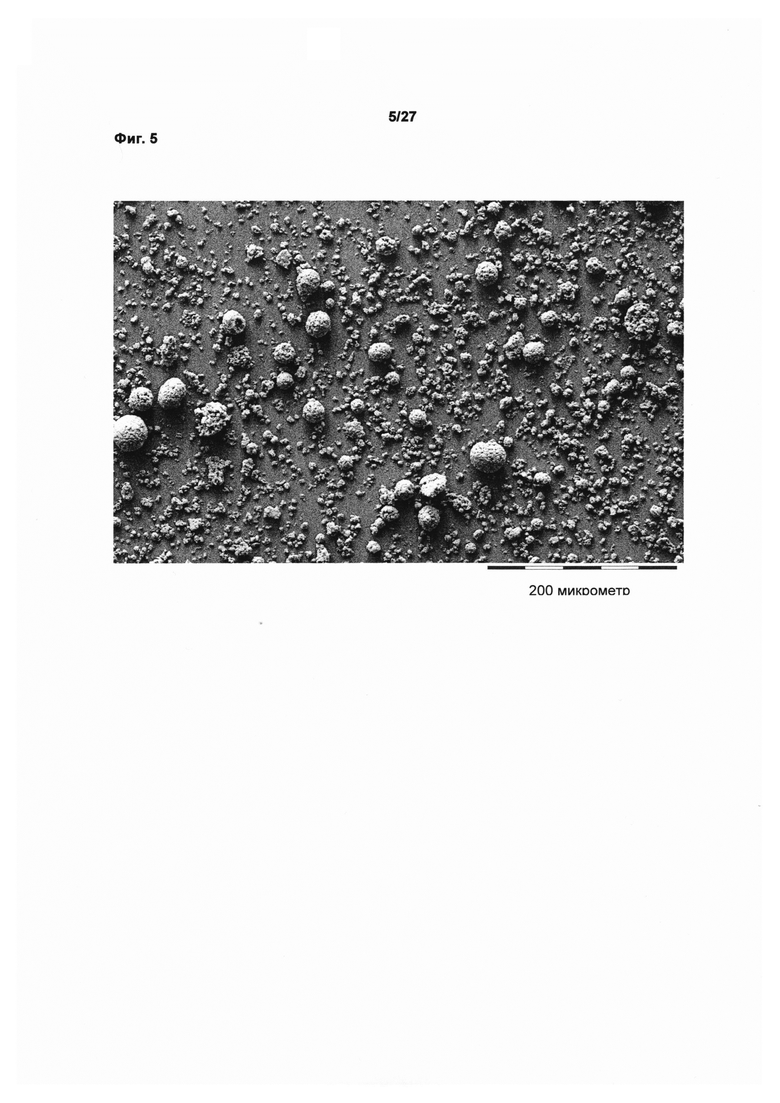

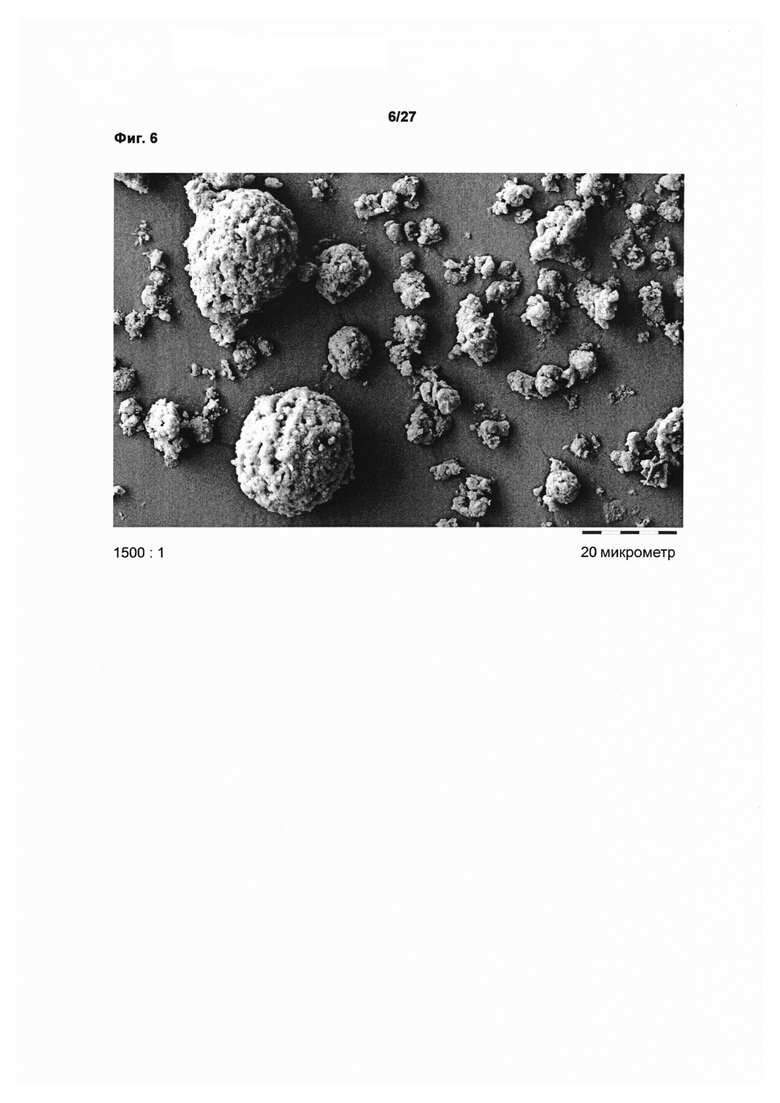

В контексте настоящего изобретения к удивлению обнаружено, что подобный микропорошок, содержащий ZnTiMWW, имеющий частицы с определенным распределением частиц по размерам, является особенно подходящим для получения формованного изделия на основе этого микропорошка. Благодаря предпочтительному применению ZnTiMWW в качестве каталитического активного материала, в частности, в процессах в промышленном масштабе, обнаружено, что получение подобных формованных изделий имеет первостепенное значение, так как, например, в процессах непрерывного типа, где катализатор используют в качестве стационарных катализаторов, формованные изделия, содержащие ZnTiMWW, представляют собой один из наиболее предпочтительных вариантов выполнения, как ZnTiMWW можно применять в качестве каталитического активного материала. Соответственно, обнаружено, что значения Dv10 должны иметь определенный минимальный размер, что означает, что микропорошок должен проявлять определенную минимальную шероховатость. Следовательно, согласно настоящему изобретению частицы микропорошка имеют значение Dv10, равное по меньшей мере 2 микрометра.

Термин "значение Dv10", как упоминается в контексте настоящего изобретения, описывает средний размер частиц, где 10 об. % частиц микропорошка имеют более мелкий размер. Подобным образом, термин "значение Dv50", как упоминается в контексте настоящего изобретения, описывает средний размер частиц, где 50 об. % частиц микропорошка имеют более мелкий размер, и термин "значение Dv90", как упоминается в контексте настоящего изобретения, описывает средний размер частиц, где 90 об. % частиц микропорошка имеют более мелкий размер. В частности, следует понимать, что значения Dv10, Dv50, и Dv90, как упоминается в контексте настоящего изобретения, определяют с применением устройства и соответствующих параметров, как конкретно описано в Ссылочном Примере 8.

Предпочтительно, значение Dv10 в микрометрах, составляет по меньшей мере 2,5, более предпочтительно по меньшей мере 3. Более предпочтительно, значение Dv10 в микрометрах составляет менее чем 7,более предпочтительно не более чем 6,5, более предпочтительно не более чем 6, более предпочтительно не более чем 5,5. Предпочтительными интервалами значения Dv10 в микрометрах являются от 2 до менее чем 7, от 2 до 6,5, от 2 до 6, от 2 до 5,5, от 2,5 до менее чем 7, от 2,5 до 6,5, от 2,5 до 6, от 2,5 до 5,5, от 3 до менее чем 7, от 3 до 6,5, от 3 до 6, от 3 до 5.5, причем наиболее предпочтительным является интервал от 3 до 5,5.

Как правило, не существует конкретных ограничений относительно значений Dv50 и Dv90 микропорошка согласно настоящему изобретению. Предпочтительно, значение Dv50 в микрометрах составляет по меньшей мере 7, более предпочтительно в интервале от 7 до 25. Предпочтительно, значение Dv90 в микрометрах составляет по меньшей мере 12, предпочтительно в интервале от 12 до 85, такое как по меньшей мере 26, более предпочтительно в интервале от 26 до 85. Более предпочтительно, значение Dv50 в микрометрах находится в интервале от 7 до 25 и значение Dv90 в микрометрах находится в интервале от 14 до 85, таком как от 26 до 85.

Дополнительно согласно настоящему изобретению к удивлению обнаружено, что подобный микропорошок, содержащий ZnTiMWW, имеющий мезопоры, является особенно подходящим для получения формованного изделия на основе микропорошка. Благодаря предпочтительному применению ZnTiMWW в качестве каталитического активного материала, в частности, в процессах промышленного масштаба, обнаружено, что получение подобных формованных изделий имеет первостепенное значение, как описано выше в данном документе. Соответственно, было обнаружено, что мезопоры микропорошка отражают микропорошок как особенно подходящий промежуточный материал для получения формованных изделий, так как присутствие мезопор, которые могут действовать как передающие поры в ходе применения формованных изделий в каталитических процессах, предусматривает упрощенный процесс производства формованных изделий исходя из подобного микропорошка, так как возможно избежать применение дополнительного образующего мезопоры агента в ходе производства формованных изделий. Это преимущество дополнительно описывается подробно ниже. Следовательно, согласно настоящему изобретению микропорошок содержит мезопоры, имеющие средний диаметр пор (4V/A) в интервале от 2 до 50 нм, как определено Hg порозиметрией согласно DIN 66133.

Термин "4V/A", как применяется в этом контексте настоящего изобретения, относится к увеличенному в четыре раза аккумулированному объему V пор между 2 и 50 нм, деленному на А, которое относится к аккумулированной поверхности пор между 2 и 50 нм.

Предпочтительно, мезопоры имеют средний диаметр пор (4V/A) в интервале от 5 до 50 нм, более предпочтительно от 10 до 50 нм, более предпочтительно от 10 до 45 нм, более предпочтительно от 15 до 45 нм, более предпочтительно от 15 до 35 нм, более предпочтительно от 20 до 35 нм, более предпочтительно от 20 до 30 нм, как определено Hg порозиметрией согласно DIN 66133.

Дополнительно согласно настоящему изобретению к удивлению обнаружено, что подобный микропорошок, содержащий ZnTiMWW, имеющий мезопоры, является особенно подходящим для получения формованного изделия, если микропорошок кроме микропор ZnTiMWW и мезопор содержит макропоры. В то время как точно не известно, почему подобный микропорошок является особенно подходящим, в частности, в случае применения в качестве промежуточного продукта для получения формованного изделия, содержащего ZnTiMWW, может быть возможно, что присутствие подобных макропор способствует обрабатываемости формуемой массы, полученной из микропорошка, который формуется с получением формованного изделия. Дополнительно может быть возможно, что микропорошок, который содержится в окончательно полученном формованном изделии, проявляет улучшенные транспортные характеристики в случае применения в качестве катализатора в процессе, как уже обсуждено выше в этом документе.

Следовательно, согласно настоящему изобретению микропорошок дополнительно содержит макропоры, имеющие средний диаметр пор (4V/A) в интервале от более чем 50 нм, как определено Hg порозиметрией согласно DIN 66133. Что касается термина "4V/A", делается ссылка на соответствующее обсуждение, приведенное выше в данном документе.

Предпочтительно, макропоры имеют средний диаметр пор (4V/A) в интервале от 0,05 до 3 микрометров, более предпочтительно от 0,05 до 2 микрометров, более предпочтительно от 0,05 до 1 микрометра, более предпочтительно от 0,05 до 0,5 микрометра, более предпочтительно от 0,05 до 0,1 микрометра, как определено Hg порозиметрией согласно DIN 66133.

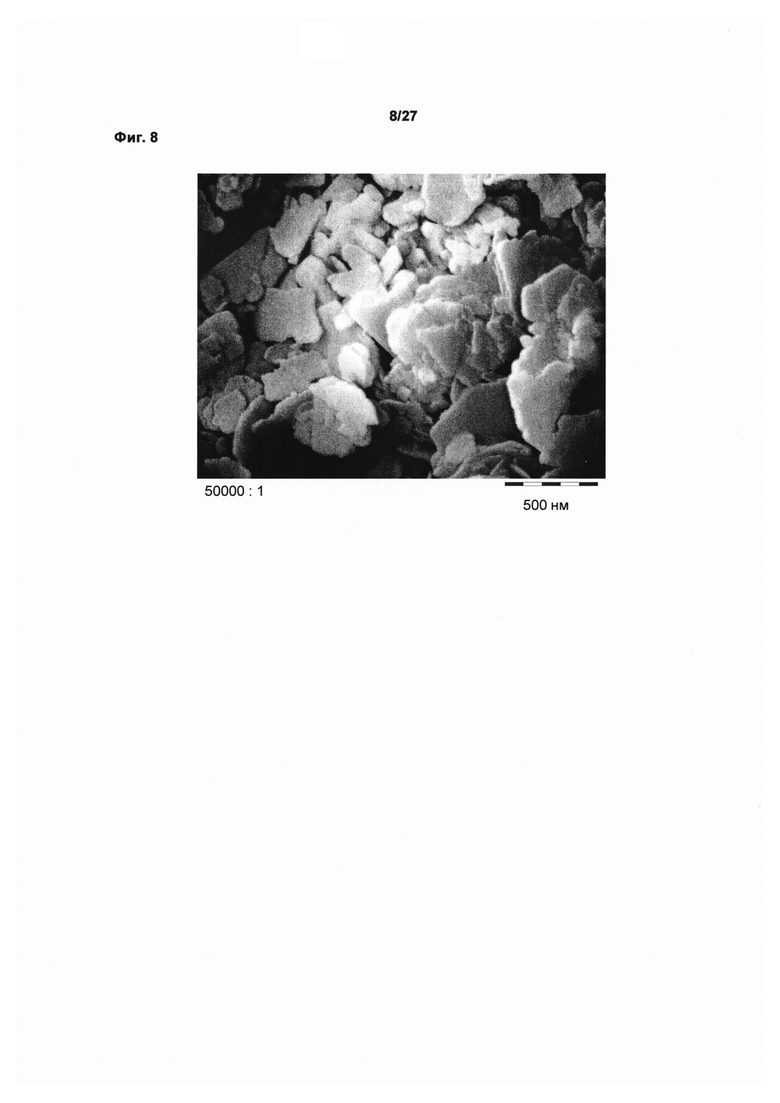

Согласно настоящему изобретению микропорошок содержит ZnTiMWW, который является микропористым цеолитным материалом. Как правило, микропоры в ZnTiMWW имеют средний диаметр пор в интервале вплоть до 2 нм, как определено адсорбцией азота согласно DIN 66135. Предпочтительно, микропоры в ZnTiMWW имеют средний диаметр пор в интервале вплоть до менее чем 2 нм, более предпочтительно от 0,3 до 1,9 нм, более предпочтительно от 0,4 до 1,8 нм, более предпочтительно от 0,5 до 1,7 нм, более предпочтительно от 0,6 до 1,6 нм, более предпочтительно от 0,7 до 1,5 нм, более предпочтительно от 0,8 до 1,4 нм, более предпочтительно от 0,9 до 1,3 нм, более предпочтительно от 1,0 до 1,2 нм, как определено адсорбцией азота согласно DIN 66135.

Как правило, возможно, чтобы микропорошок согласно настоящему изобретению содержал ZnTiMWW в произвольных количествах. Например, может быть возможно, чтобы микропорошок кроме ZnTiMWW, дополнительно содержал по меньшей мере одно химическое соединение, действующее как связующий материал. Примерами подобных связующих веществ являются оксиды металлов, такие как, например, SiO2, Al2O3, TiO2, ZrO2 или MgO, или глины или смеси двух или более этих оксидов, или смешанные оксиды по меньшей мере двух из Si, Al, Ti, Zr и Mg. Особенно предпочтительными в качестве связующих веществ на основе Al2O3 являются глинистые минералы и встречающийся в природе или полученный синтетически глинозем, такой как, например, альфа-, бета-, гамма-, дельта-, эта-, каппа-, хи- или тета-глинозем, и их неорганические или металлоорганические исходные соединения, такие как, например, гиббсит, байерит, бомит или псевдобомит или триалкоксиалюминаты, такие как, например, триизопропилат алюминия. Дополнительными возможными связующими веществами могут быть амфифильные соединения, имеющие полярные и неполярные фрагменты, и графит. Дополнительными связующими веществами могут быть, например, глины, такие как, например, монтмориллониты, каолины, метакаолин, гекторит, бентониты, галлуазиты, диккиты, накриты или анакситы. Согласно этому возможному варианту выполнения микропорошок может содержать на основе массы микропорошка вплоть до 95 мас. %, или вплоть до 90 мас. %, или вплоть до 85 мас. %, или вплоть до 80 мас. %, или вплоть до 75 мас. %, или вплоть до 70 мас. %, или вплоть до 65 мас. %, или вплоть до 60 мас. %, или вплоть до 55 мас. %, или вплоть до 50 мас. %, или вплоть до 45 мас. %, или вплоть до 40 мас. %, или вплоть до 35 мас. %, или вплоть до 30 мас. %, или вплоть до 25 мас. %, или вплоть до 20 мас. %, или вплоть до 15 мас. %, или вплоть до 10 мас. %, или вплоть до 5 мас. % одного или более связующих материалов.

Согласно особенно предпочтительному варианту выполнения настоящего изобретения содержащий ZnTiMWW микропорошок не содержит по существу никакого химического соединения, отличающегося от как такового цеолитного материала ZnTiMWW. Предпочтительно, микропорошок согласно изобретению содержит на основе массы микропорошка по меньшей мере 95, более предпочтительно по меньшей мере 96 мас. %, более предпочтительно по меньшей мере 97 мас. %, более предпочтительно по меньшей мере 98 мас. %, более предпочтительно по меньшей мере 99 мас. %, более предпочтительно по меньшей мере 99,5 мас. %, более предпочтительно по меньшей мере 99,7 мас. % ZnTiMWW.

В отношении ZnTiMWW, который содержится в микропорошке согласно настоящему изобретению, никаких конкретных ограничений не существует, поскольку затрагивается содержание Zn в ZnTiMWW. Как правило, возможно содержание Zn, вычисленного как элементарный Zn, в интервале от, например вплоть до 5 мас. %, с возможными интервалами от 0,01 до 5 мас. %, или от 0,02 до 4 мас. %, или от 0,05 до 3 мас. %, или от 0,1 до 2 мас. %. К удивлению, обнаружено, что особенно преимущественным является, если содержание Zn в ZnTiMWW находится в узком интервале от 1,0 до 2,0 мас. %, предпочтительно от 1,1 до 1,95 мас. %, более предпочтительно от 1,2 до 1,9 мас. %, более предпочтительно от 1,3 до 1,85 мас. %, вычисленного как Zn и на основе массы ZnTiMWW, в частности, в случае применения в качестве каталитического активного материала, более конкретно в случае применения в качестве каталитического активного материала в процессах эпоксидирования, как описано подробно ниже в данном документе. Несмотря на JP 2008-200553 А, где раскрывается или очень низкое или очень высокое содержание Zn, обнаружено, что узкий интервал содержания Zn в ZnTiMWW предусматривает более улучшенные результаты эпоксидирования, в частности, с точки зрения избирательности процесса по отношению к эпоксидированному соединению относительно окислителя.

В отношении ZnTiMWW, который содержится в микропорошке согласно настоящему изобретению, никаких конкретных ограничений не существует, поскольку затрагивается содержание Ti в ZnTiMWW. Как правило, возможно содержание Ti, вычисленного как элементарный Ti, в интервале от, например, вплоть до 5 мас. %, с возможными интервалами от 0,01 до 5 мас. %, или от 0,02 до 4 мас. %, или от 0,05 до 3 мас. %, или от 0,1 до 2 мас. %. К удивлению обнаружено, что особенно преимущественным является, если содержание Ti в ZnTiMWW находится в узком интервале от 1,0 до 2,0 мас. %, предпочтительно от 1,1 до 1,9 мас. %, более предпочтительно от 1,2 до 1,8 мас. %, вычисленного как Ti и на основе массы ZnTiMWW, в частности, в случае применения в качестве каталитического активного материала, более конкретно в случае применения в качестве каталитического активного материала в процессах эпоксидирования, как описано подробно ниже в данном документе.

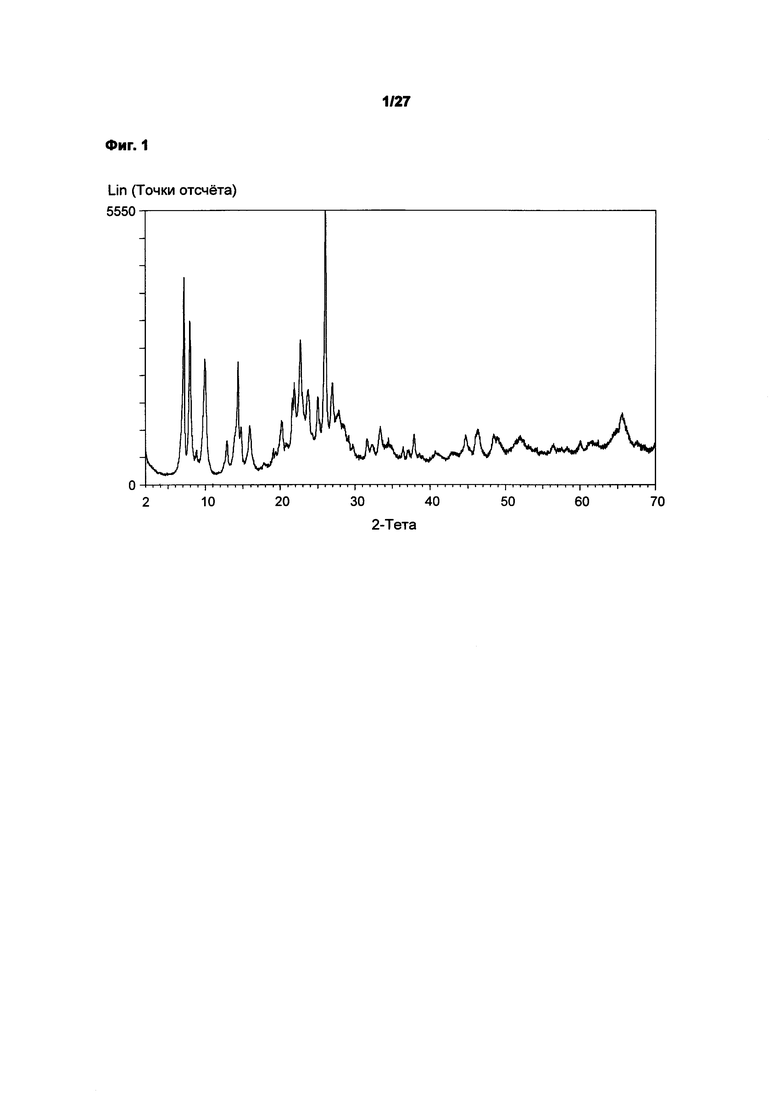

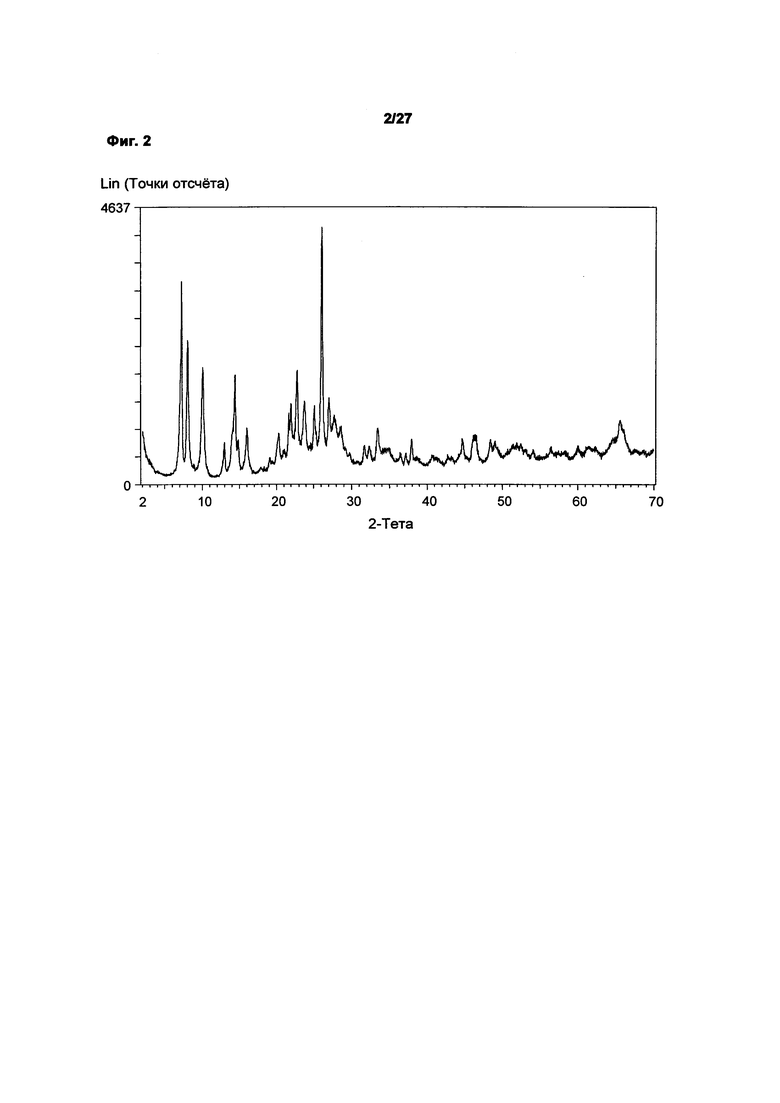

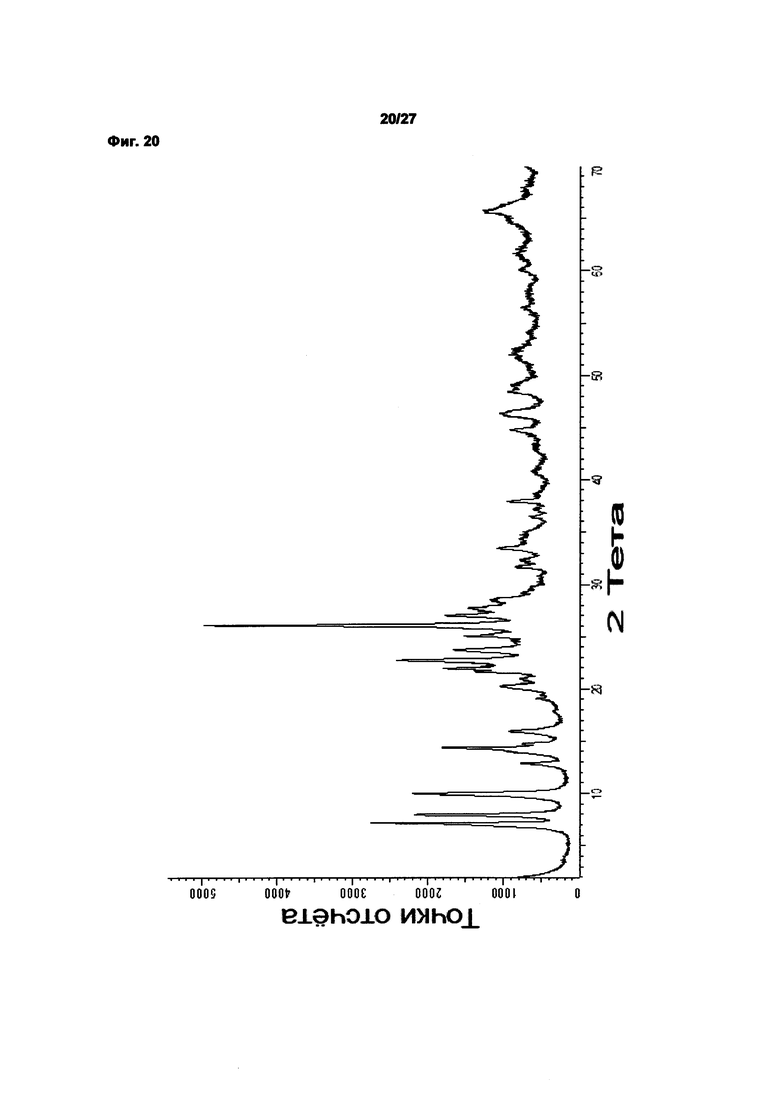

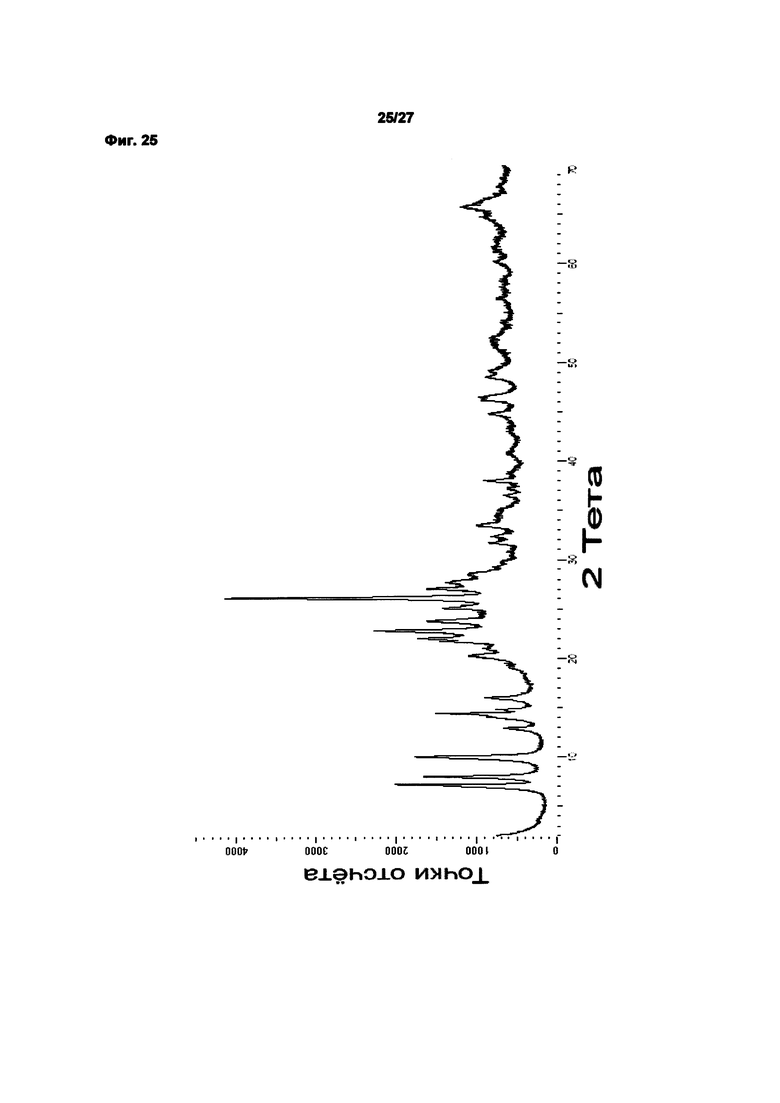

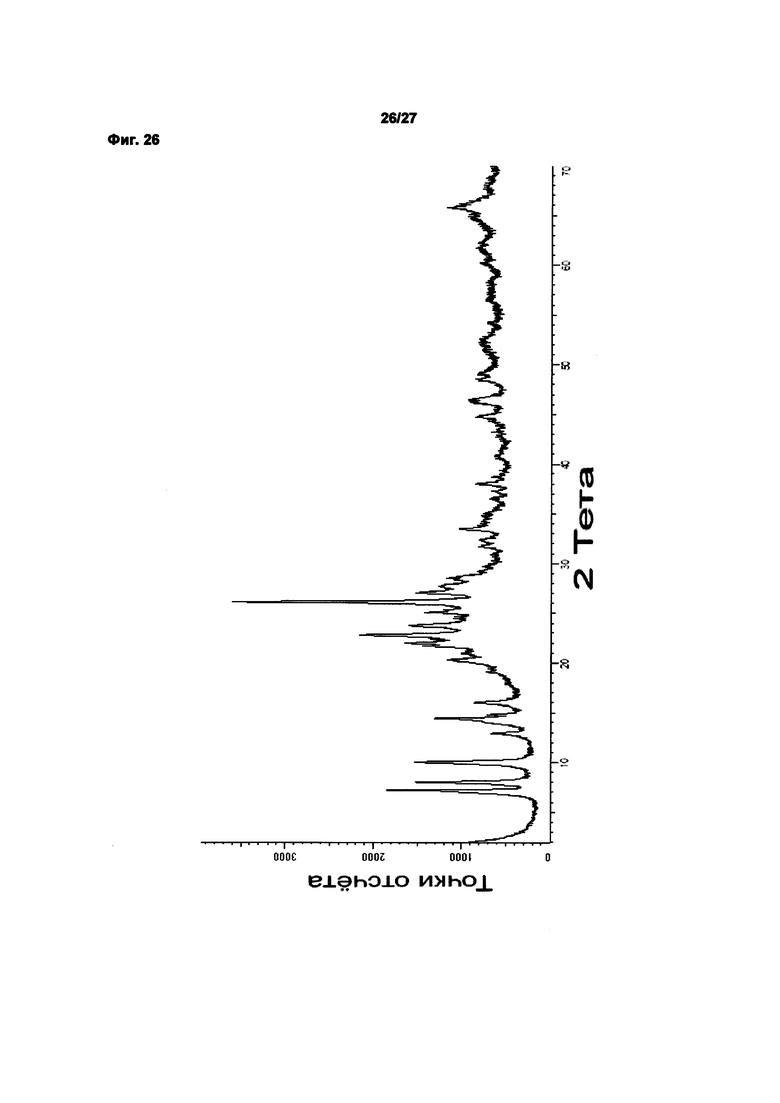

Согласно настоящему изобретению кристалличность ZnTiMWW, который содержится в микропорошке согласно изобретению, как определено анализом дифракции рентгеновских лучей (XRD), может варьироваться в широких интервалах. Например, кристалличность ZnTiMWW может составлять по меньшей мере 20%, предпочтительно по меньшей мере 30%, более предпочтительно по меньшей мере 40%, более предпочтительно по меньшей мере 50%, более предпочтительно по меньшей мере 60%, более предпочтительно по меньшей мере 70%. Согласно предпочтительному варианту выполнения настоящего изобретения кристалличность ZnTiMWW, который содержится в микропорошке согласно изобретению, составляет по меньшей мере 80%, предпочтительно по меньшей мере 81%,более предпочтительно по меньшей мере 82%, более предпочтительно по меньшей мере 83%, более предпочтительно по меньшей мере 84%, более предпочтительно по меньшей мере 85%. Следует понимать, что каждое значение имеет точность измерения, равную плюс/минус 10%.

Несмотря на идеи US 7273826 и US 7476770, которые оба раскрывают распылительные порошки, которые применяют в качестве катализаторов и с этой целью должны содержать по меньшей мере один благородный металл, в контексте настоящего изобретения обнаружено, что предпочтительными являются микропорошки, в частности, в случае применения в качестве каталитических активных материалов, которые содержат ZnTiMWW и которые по существу не содержат благородных металлов. Следовательно, согласно особенно предпочтительным вариантам выполнения настоящего изобретения микропорошок содержит на основе общей массы микропорошка и вычисленного как элемент менее чем 0,001 мас. %, предпочтительно менее чем 0,0001 мас. % благородного металла, предпочтительно выбираемого из группы, состоящей из золота, серебра, платины, палладия, иридия, рутения, осмия и смеси двух или более из них, более предпочтительно выбираемого из группы, состоящей из золота, платины, золота и смеси двух или более из них.

Обычно, как описано выше в данном документе, ZnTiMWW получают из исходного вещества типа B-MWW, содержащего бор цеолита, имеющего скелет структуры MWW. Однако, в частности, в случае применения в качестве каталитического активного материала, более конкретно в случае применения в качестве каталитического активного материала в процессах эпоксидирования, как описано подробно ниже в данном документе, бор, содержащийся в ZnTiMWW и таким образом в микропорошке согласно изобретению, может понизить каталитические характеристики. Следовательно, предпочтительно, чтобы микропорошок согласно настоящему изобретению содержал на основе общей массы микропорошка и вычисленного как элемент менее чем 0,1 мас. %, более предпочтительно менее чем 0,08 мас. %, более предпочтительно менее чем 0,06 мас. %, более предпочтительно менее чем 0,04 мас. %, более предпочтительно менее чем 0,02 мас. %, более предпочтительно менее чем 0.01 мас. % бора.

Следовательно, предпочтительно получать ZnTiMWW из деборированного исходного вещества типа B-MWW.

Как обсуждалось выше, микропорошок согласно настоящему изобретению, является, например, особенно выгодным в случае применения его в качестве промежуточного соединения для получения формованного изделия. Особенно для этой цели обнаружено, что для получения формуемой массы, из которой получают формованное изделие, преимущественной является удельная объемная плотность микропорошка. Предпочтительно, объемная плотность микропорошка согласно настоящему изобретению находится в интервале от 20 до 250 г/мл, более предпочтительно от 30 до 200 г/мл, более предпочтительно от 40 до 180 г/мл, более предпочтительно от 50 до 160 г/мл, более предпочтительно от 60 до 140 г/мл, более предпочтительно от 70 до 120 г/мл, более предпочтительно от 80 до 100 г/мл.

Предпочтительно, содержание общего органического углерода (ТОС) микропорошка согласно настоящему изобретению составляет менее чем 1 мас. %, предпочтительно менее чем 0,9 мас. %, более предпочтительно менее чем 0,8 мас. %, более предпочтительно менее чем 0,7 мас. %, более предпочтительно менее чем 0,6 мас. %, более предпочтительно менее чем 0,5 мас. %, более предпочтительно менее чем 0,4 мас. %, более предпочтительно менее чем 0,3 мас. %.

Согласно особенно предпочтительному варианту выполнения настоящее изобретение относится к микропорошку, частицы которого имеют значение Dv10 в интервале от 3 до 5,5 микрометров, причем указанный микропорошок содержит мезопоры, имеющие средний диаметр пор (4V/A) в интервале от 20 до 30 нм, как определено Hg порозиметрией согласно DIN 66133, и содержащие на основе массы микропорошка по меньшей мере 99,7 мас. % микропористого не содержащего алюминий цеолитного материала структуры типа MWW, содержащего титан и цинк (ZnTiMWW), в котором микропоры ZnTiMWW предпочтительно имеют средний диаметр пор в интервале от 1,0 до 1,2 нанометра, как определено адсорбцией азота DIN 66135.

Согласно особенно предпочтительному варианту выполнения настоящее изобретение относится к микропорошку, частицы которого имеют значение Dv10 в интервале от 3 до 5,5 микрометров, причем указанный микропорошок содержит мезопоры, имеющие средний диаметр пор (4V/A) в интервале от 20 до 30 нм, как определено Hg порозиметрией согласно DIN 66133, и содержащие на основе массы микропорошка по меньшей мере 99,7 мас. % микропористого не содержащего алюминия цеолитного материала структуры типа MWW, содержащего титан и цинк (ZnTiMWW), в котором микропоры ZnTiMWW предпочтительно имеют средний диаметр пор в интервале от 1,0 до 1,2 нанометра, как определено адсорбцией азота DIN 66135, в котором ZnTiMWW содержит цинк в количестве от 1,2 до 1,9 мас. %, вычисленный как Zn и на основе массы ZnTiMWW.

Согласно особенно предпочтительному варианту выполнения настоящее изобретение относится к микропорошку, частицы которого имеют значение Dv10 в интервале от 3 до 5,5 микрометров, причем указанный микропорошок содержит мезопоры, имеющие средний диаметр пор (4V/A) в интервале от 20 до 30 нм, как определено Hg порозиметрией согласно DIN 66133, причем указанный микропорошок дополнительно содержит макропоры, имеющие средний диаметр пор (4V/A) в интервале от 0,05 до 3 микрометров, как определено Hg порозиметрией согласно DIN 66133, и содержащие на основе массы микропорошка по меньшей мере 99,7 мас. % микропористого не содержащего алюминия цеолитного материала структуры типа MWW, содержащего титан и цинк (ZnTiMWW), в котором микропоры ZnTiMWW предпочтительно имеют средний диаметр пор в интервале от 1,0 до 1,2 нанометра, как определено адсорбцией азота согласно DIN 66135.

Согласно особенно предпочтительному варианту выполнения настоящее изобретение относится к микропорошку, частицы которого имеют значение Dv10 в интервале от 3 до 5,5 микрометров, причем указанный микропорошок содержит мезопоры, имеющие средний диаметр пор (4V/A) в интервале от 20 до 30 нм, как определено Hg порозиметрией согласно DIN 66133, причем указанный микропорошок дополнительно содержит макропоры, имеющие средний диаметр пор (4V/A) в интервале от 0,05 до 3 микрометров, как определено Hg порозиметрией согласно DIN 66133, и содержащие на основе массы микропорошка по меньшей мере 99,7 мас. % микропористого не содержащего алюминий цеолитного материала структуры типа MWW, содержащего титан и цинк (ZnTiMWW), в котором микропоры ZnTiMWW предпочтительно имеют средний диаметр пор в интервале от 1,0 до 1,2 нанометра, как определено адсорбцией азота DIN 66135, в котором ZnTiMWW содержит цинк в количестве от 1,2 до 1,9 мас. %, вычисленный как Zn и на основе массы ZnTiMWW.

Поскольку затрагивается получение микропорошка согласно настоящему изобретению, никаких особых ограничений не существует при условии, что получают микропорошок, имеющий описанные выше характеристики. Наиболее предпочтительно, микропорошок согласно настоящему изобретению получают посредством быстрого высушивания суспензии, содержащей ZnTiMWW, где особенно предпочтительным является распылительная грануляция или распылительное высушивание, предпочтительно распылительное высушивание суспензии, содержащей ZnTiMWW. Следовательно, микропорошок согласно настоящему изобретению представляет собой предпочтительно распылительный порошок, который предпочтительно является получаемым или полученным распылительным высушиванием. Что касается этого предпочтительного варианта выполнения термин "микропорошок", как применяется в контексте настоящего изобретения, можно заменить термином "распылительный порошок".

Следовательно, настоящее изобретение также относится к способу, включающему в себя

(i) обеспечение суспензии, содержащей микропористый не содержащий алюминия цеолитный материал структуры типа MWW, содержащий титан и цинк (ZnTiMWW);

(ii) воздействие на суспензию, обеспеченную на стадии (i) распылительному высушиванию с получением микропорошка;

(iii) необязательно прокаливание микропорошка, полученного на стадии (ii).

Как упомянуто выше, распылительное высушивание является предпочтительным способом согласно настоящему изобретению, когда получают микропорошок согласно изобретению. Однако также возможны другие способы быстрого высушивания, такие как распылительная грануляция в псевдоожиженном слое или грануляция в псевдоожиженном слое.

Согласно предпочтительному варианту выполнения микропорошок, полученный согласно (ii) или (iii), предпочтительно (iii), представляет собой микропорошок, как определено выше. Следовательно, настоящее изобретение также относится к способу получения микропорошка, частицы которого имеют значение Dv10, равное по меньшей мере 2 микрометра, причем указанный микропорошок содержит мезопоры, имеющие средний диаметр пор (4V/A) в интервале от 2 до 50 нм, как определено Hg порозиметрией согласно DIN 66133, и содержащий на основе массы микропорошка по меньшей мере 95 мас. % микропористого не содержащего алюминий цеолитного материала структуры типа MWW, содержащего титан и цинк (ZnTiMWW), причем указанный способ включает в себя

(i) обеспечение суспензии, содержащей микропористый не содержащий алюминий цеолитный материал структуры типа MWW, содержащий титан и цинк (ZnTiMWW);

(ii) воздействие на суспензию, обеспеченную на стадии (i), распылительного высушивания с получением микропорошка;

(iii) необязательно прокаливание микропорошка, полученного на стадии (ii).

Обеспечение суспензии согласно (i)

ZnTiMWW

ZnTiMWW, на основе которого предоставлена суспензия на стадии (i), можно получить согласно всем возможным способам. Например, возможно получить микропористый не содержащий алюминий цеолитный материал структуры типа MWW, содержащий титан и цинк (TiMWW), и подвергать TiMWW подходящей обработке с получением ZnTiMWW. Дополнительно возможно получить не содержащий алюминий цеолитный материал структуры типа MWW и подвергать MWW подходящей обработке с получением ZnTiMWW, в котором, например, как Zn, так и Ti подходящим образом вводят в MWW. Дополнительно возможно получить не содержащий алюминий цеолитный материал структуры типа MWW, в котором в ходе синтеза скелета типа MWW вводят Ti и готовый материал подвергают подходящей обработке с введением Zn, или вводят Zn и готовый материал подвергают подходящей обработке с введением Ti, или вводят как Zn, так и Ti. В качестве возможных способов получения TiMWW, можно упомянуть способы, как описано, например, в US 6114551, или в Wu и др., "Hydrothermal Synthesis of a novel Titanosilicate with MWW Topology", Chemistry Letters (2000), стр. 774-775.

Согласно предпочтительному способу не содержащий алюминий цеолитный материал структуры типа MWW, содержащий Ti (TiMWW), получают на первой стадии, и на второй стадии TiMWW подвергают подходящей обработке с получением ZnTiMWW.

Согласно предпочтительному варианту выполнения настоящего изобретения ZnTiMWW получают согласно способу, включающему в себя

(I) получение не содержащего алюминий цеолитного материала структуры типа MWW, содержащего бор (B-MWW);

(II) деборирование В-MWW с получением не содержащего алюминий цеолитного материала структуры типа MWW (MWW);

(III) введение титана (Ti) в MWW с получением не содержащего алюминий цеолитного материала структуры типа MWW, содержащего Ti (TiMWW);

(IV) предпочтительно обработка кислотой TiMWW;

(V) воздействие на TiMWW импрегнирования цинка (Zn) с получением ZnTiMWW.

Следовательно, настоящее изобретение также относится к способу, как определено выше, в котором ZnTiMWW, применяемый для предоставления суспензии согласно (i), получают способом, включающим в себя

(I) получение не содержащего алюминий цеолитного материала структуры типа MWW, содержащего бор (B-MWW);

(II) деборирование B-MWW с получением не содержащего алюминий цеолитного материала структуры типа MWW (MWW);

(III) введение титана (Ti) в MWW с получением не содержащего алюминий цеолитного материала структуры типа MWW, содержащего Ti (TiMWW);

(IV) предпочтительно обработка кислотой TiMWW;

(V) воздействие на TiMWW импрегнирования цинка (Zn) с получением ZnTiMWW.

Стадия (I)

Поскольку затрагивается (I), никаких конкретных ограничений не существует. Предпочтительно, подходящую исходную смесь, предпочтительно водную смесь, содержащую исходные вещества для B-MWW, предпочтительно содержащее В исходное вещество и содержащее Si исходное вещество, предпочтительно включающую по меньшей мере один подходящий порообразователь, подвергают кристаллизации в гидротермальных условиях при автогенном давлении. Для целей кристаллизации возможно применять по меньшей мере один подходящий затравочный материал. В качестве подходящих содержащих Si исходных веществ можно упомянуть посредством примера пылящий кремнезем или коллоиный кремнезем, предпочтительно коллоидный кремнезем, такой как, например, стабилизированный аммиаком коллоидный кремнезем, такой как Ludox® AS-40. В качестве подходящих содержащих бор исходных веществ можно упомянуть посредством примера борную кислоту, B2O3, соли боратов, предпочтительно борную кислоту. В качестве подходящего порообразователя можно упомянуть посредством примера пиперидин, гексаметиленимин или смеси пиперидина и гексаметиленимина. Предпочтительно, время кристаллизации находится в интервале от 3 до 8 дней, более предпочтительно от 4 до 6 дней. Во время синтеза в гидротермальных условиях смесь для кристаллизации можно перемешивать. Температуры, применяемые во время кристаллизации, находятся предпочтительно в интервале от 160 до 200°С, более предпочтительно от 160 до 180°С.

После синтеза в гидротермальных условиях полученное кристаллическое исходное вещество для цеолитного материала B-MWW предпочтительно подходящим образом отделяют от маточного раствора. Возможны все способы отделения исходного вещества B-MWW от его маточного раствора. Эти способы включают, например, способы фильтрацию, ультрафильтрацию, диафильтрацию и центрифугирование или, например, процессы распылительного высушивания или процессы распылительного гранулирования. Можно применять комбинацию двух или более этих способов. Согласно настоящему изобретению исходное вещество B-MWW предпочтительно отделяют от его маточного раствора фильтрацией с получением отфильтрованного брикета, который предпочтительно подвергают промыванию, предпочтительно водой. Далее отфильтрованный брикет, необязательно дополнительно обработанный с получением подходящей суспензии, подвергают распылительному высушиванию или ультрафильтрации. Перед отделением исходного вещества B-MWW от его маточного раствора возможно увеличить содержание исходного вещества B-MWW маточного раствора концентрированием суспензии. В случае применения промывания предпочтительно продолжать процесс промывания до тех пор, пока промывочная вода не будет иметь проводимость менее чем 1000 микросименс/см, более предпочтительно менее чем 900 микросименс/см, более предпочтительно менее чем 800 микросименс/см, более предпочтительно менее чем 700 микросименс/см.

После отделения B-MWW от суспензии, предпочтительно достигаемой через фильтрацию, и после промывания промытый отфильтрованный брикет, содержащий исходное вещество B-MWW, предпочтительно подвергают предварительному высушиванию, например, подвергая отфильтрованный брикет потоку подходящего газа, предпочтительно потоку азота, в течение времени предпочтительно в интервале от 4 до 10 ч, более предпочтительно от 5 до 8 ч.

Далее предварительно высушенный отфильтрованный брикет предпочтительно высушивают при температурах в интервале от 100 до 300°С, более предпочтительно от 150 до 275°С, более предпочтительно от 200 от 250°С в подходящей атмосфере, такой как технический азот, воздух или обедненный воздух, предпочтительно в воздухе или обедненном воздухе. Подобное высушивание может выполняться, например, распылительным высушиванием. Далее возможно отделить исходное вещество B-MWW от его маточного раствора посредством подходящего способа фильтрации с последующим промыванием и распылительным высушиванием.

После высушивания исходное вещество B-MWW предпочтительно подвергают прокаливанию с получением B-MWW при температурах в интервале от 500 до 700°С, более предпочтительно от 550 до 675°С, более предпочтительно от 600 до 675°С в подходящей атмосфере, такой как технический азот, воздух или обедненный воздух, предпочтительно в воздухе или обедненном воздухе.

Предпочтительно, на стадии (I), B-MWW получают способом, предпочтительные стадии и условия которого определены следующими вариантами выполнения от 1 до 28 и соответствующими зависимостями, как указано:

1. Способ получения не содержащего алюминий содержащего бор цеолитного материала, содержащего структуру типа MWW (B-MWW), включающий в себя

(a) синтез в гидротермальных условиях исходного вещества B-MWW из смеси для синтеза, содержащей воду, источник кремния, источник бора, и эталонное соединение MWW, получая исходное вещество В-MWW в его маточном растворе, причем маточный раствор имеет рН выше 9;

(b) регулирование рН маточного раствора, полученного в (а) и содержащего исходное вещество B-MWW, до значения в интервале от 6 до 9;

(c) отделение исходного вещества B-MWW от маточного раствора с регулированным рН, полученного в (b), фильтрацией в устройстве для фильтрации.

2. Способ по варианту выполнения 1, в котором в (а), по меньшей мере 95 мас. %, предпочтительно по меньшей мере 99 мас. %, более предпочтительно по меньшей мере 99,9 мас. % смеси для синтеза состоит из воды, источника кремния, источника бора и эталонного соединения.

3. Способ по варианту выполнения 1 или 2, в котором в (а), источник кремния выбирают из группы, состоящей из пылящего кремнезема, коллоидного кремнезема и их смеси, причем источником кремния предпочтительно является коллоидный кремнезем, более предпочтительно стабилизированный аммиаком кремнезем, источник бора выбирают из группы, состоящей из борной кислоты, боратов, оксида бора и смеси двух или более из них, причем источником бора предпочтительно является борная кислота, и эталонное соединение MWW выбирают из группы, состоящей из пиперидина, гексаметиленимина, иона N,N,N,N',N',N'-гексаметил-1,5-пентандиаммония, бутана 1,4-бис(N-метилпирролидиния), гидроксида октилтриметиламмония, гидроксида гептилтриметиламмония, гидроксида гексилтриметиламмония, гидроксида N,N,N-триметил-1-адамантиламмония и смеси двух или более из них, причем эталонным соединением MWW предпочтительно является пиперидин.

4. Способ по любому из вариантов выполнения от 1 до 3, в котором в (а), смесь для синтеза содержит источник бора, вычисленного как элементарный бор, относительно источника кремния, вычисленного как элементарный кремний, в молярном отношении в интервале от 0,4:1 до 2,0:1, предпочтительно от 0,6:1 до 1,9:1, более предпочтительно от 0,9:1 до 1,4:1, воду относительно источника кремния, вычисленного как элементарный кремний, в молярном отношении в интервале от 1:1 до 30:1, предпочтительно от 3:1 до 25:1, более предпочтительно от 6:1 до 20:1; и эталонное вещество относительно источника кремния, вычисленного как элементарный кремний, в молярном отношении в интервале от 0,4:1 до 2,0:1, предпочтительно от 0,6:1 до 1,9:1, более предпочтительно от 0,9:1 до 1,4:1.

5. Способ по любому из вариантов выполнения от 1 до 4, в котором в (а), синтез в гидротермальных условиях проводят при температуре в интервале от 160 до менее чем 180°С, предпочтительно от 170 до 175°С, в течение периода времени в интервале от 1 до 72 ч, предпочтительно от 6 до 60 ч, более предпочтительно от 12 до 50 ч.

6. Способ по любому из вариантов выполнения от 1 до 5, в котором в (а), синтез в гидротермальных условиях проводят по меньшей мере частично при перемешивании.

7. Способ по любому из вариантов выполнения от 1 до 6, в котором в (а), смесь для синтеза дополнительно содержит затравочный материал, предпочтительно цеолитный материал скелета структуры MWW, более предпочтительно содержащий бор цеолитный материал, содержащий скелет структуры MWW.

8. Способ по варианту выполнения 7, в котором смесь для синтеза содержит затравочный материал относительно источника кремния в массовом отношении в интервале от 0,01:1 до 1:1, предпочтительно от 0,02:1 до 0,5:1, более предпочтительно от 0,03:1 до 0,1:1, вычисленный как количество затравочного материала в кг относительно кремния, содержащегося в источнике кремния, вычисленного как диоксид кремния в кг.

9. Способ по любому из вариантов выполнения от 1 до 8, в котором рН маточного раствора, полученного из (а), составляет выше 10, предпочтительно в интервале от 10,5 до 12, более предпочтительно от 11 до 11,5.

10. Способ по любому из вариантов выполнения от 1 до 9, в котором в (b), рН маточного раствора, полученного в (а), регулируют до значения в интервале от 6,5 до 8,5, предпочтительно от 7 до 8.

11. Способ по любому из вариантов выполнения от 1 до 10, в котором в (b), рН регулируют способом, включающим в себя

(i) добавление кислоты к маточному раствору, полученному из (а), содержащему исходное вещество B-MWW, в котором добавление предпочтительно проводят по меньшей мере частично при перемешивании.

12. Способ по варианту выполнения 11, в котором на стадии (i), добавление проводят при температуре в интервале от 20 до 70°С, предпочтительно от 30 до 65°С, более предпочтительно от 40 до 60°С.

13. Способ по варианту выполнения 11 или 12, в котором на стадии (i), кислотой является неорганическая кислота, предпочтительно водный раствор, содержащий неорганическую кислоту.

14. Способ по варианту выполнения 13, в котором неорганическую кислоту выбирают из группы, состоящей из фосфорной кислоты, серной кислоты, соляной кислоты, азотной кислоты и смеси двух или более из них, причем неорганической кислотой предпочтительно является азотная кислота.

15. Способ по любому из вариантов выполнения от 11 до 14, причем способ дополнительно включает в себя

(ii) перемешивание маточного раствора, к которому добавлена кислоту согласно (i), в котором в ходе (ii), никакой кислоты не добавляют к маточному раствору.

16. Способ по варианту выполнения 15, в котором на стадии (ii), перемешивание проводят при температуре в интервале от 20 до 70°С, предпочтительно от 25 до 65°С, более предпочтительно от 30 до 60°С.

17. Способ по любому из вариантов выполнения от 1 до 16, в котором в (b), размер частиц, содержащихся в маточном растворе, выраженный соответствующим значением Dv10, Dv50 и Dv90, увеличивается по меньшей мере на 2%, предпочтительно по меньшей мере на 3%, более предпочтительно по меньшей мере на 4,5% относительно Dv10, по меньшей мере на 2%, предпочтительно по меньшей мере на 3%, более предпочтительно по меньшей мере на 4,5% относительно Dv50, и по меньшей мере на 5%, предпочтительно по меньшей мере на 6%, более предпочтительно по меньшей мере на 7% относительно Dv90.

18. Способ по любому из вариантов выполнения от 1 до 17, в котором маточный раствора с регулированным рН, полученный из (b), имеет содержание сухих веществ в интервале от 1 до 10 мас. %, предпочтительно от 4 до 9 мас. %, более предпочтительно от 7 до 8 мас. %, на основе общей массы маточного раствора с регулированным рН, полученного из (b).

19. Способ по любому из вариантов выполнения от 1 до 18, в котором маточный раствор с регулированным рН, полученный из (b), имеет стойкость к фильтрации в интервале от 10 до 50 мПа⋅с/м2, предпочтительно от 15 до 45 мПа⋅с/м2, более предпочтительно от 20 до 40 мПа⋅с/м2.

20. Способ по любому из вариантов выполнения от 1 до 19, дополнительно включающий в себя

(d) промывание исходного вещества B-MWW, полученного на стадии (с), предпочтительно отфильтрованного брикета, полученного на стадии (с), в котором промывание предпочтительно осуществляют с применением воды в качестве промывочного агента.

21. Способ по варианту выполнения 20, в котором в (d), отфильтрованный брикет, полученный на стадии (с), имеет стойкость к промыванию в интервале от 10 до 50 мПа⋅с/м2, предпочтительно от 15 до 45 мПа⋅с/м2, более предпочтительно от 20 до 40 мПа⋅с/м2.

22. Способ по варианту выполнения 20 или 21, в котором промывание проводят до тех пор, пока проводимость фильтрата не будет составлять не более чем 300 микросименс/см, предпочтительно не более чем 250 микросименс/см, более предпочтительно не более чем 200 микросименс/см.

23. Способ по любому из вариантов выполнения от 1 до 22, дополнительно включающий в себя

(e) высушивание исходного вещества B-MWW, полученного на стадии (с), предпочтительно на стадии (d), при температуре в интервале от 20 до 50°С, предпочтительно от 20 до 40°С, более предпочтительно от 20 до 30°С, в котором высушивание предпочтительно проводят воздействием на B-MWW потока газа, предпочтительно потока азота.

24. Способ по любому из вариантов выполнения от 1 до 23, в котором остаточная влага исходного вещества B-MWW, полученного на стадии (с), предпочтительно на стадии (d), более предпочтительно на стадии (е), находится в интервале от 80 до 90 мас. %, предпочтительно от 80 до 85 мас. %.

25. Способ по любому из вариантов выполнения от 1 до 24, дополнительно включающий в себя

(f) получение суспензии, предпочтительно водной суспензии, содержащей исходное вещество B-MWW, полученного на стадии (с), предпочтительно на стадии (d), более предпочтительно на стадии (е), и имеющей содержание сухих веществ в интервале от 10 до 20 мас. %, предпочтительно от 12 до 18 мас. %, более предпочтительно от 14 до 16 мас. %;

(g) распылительное высушивание суспензии, полученной из (f), содержащей исходное вещество B-MWW, с получением распылительного порошка;

(h) прокаливание распылительного порошка, полученного на стадии (g), содержащего исходное вещество B-MWW, предпочтительно при температуре в интервале от 500 до 700°С, более предпочтительно от 550 до 650°С, более предпочтительно от 575 до 625°С в течение периода времени в интервале от 1 до 24 ч, предпочтительно от 2 до 18 ч, более предпочтительно от 6 до 12 ч, получая распылительный порошок, по меньшей мере 99 мас. %, более предпочтительно по меньшей мере 99,5 мас. % которого состоят из B-MWW.

26. Способ по варианту выполнения 25, в котором на стадии (h), прокаливание проводят непрерывным образом предпочтительно в роторной обжиговой печи, предпочтительно с производительностью в интервале от 0,5 до 20 кг распылительного порошка за ч.

27. Способ по варианту выполнения 25 или 26, в котором степень кристалличности B-MWW, содержащегося в распылительном порошке, полученном на стадии (h), составляет по меньшей мере (75±5)%, предпочтительно по меньшей мере (80±5)%, как определено посредством XRD.

28. Способ по любому из вариантов выполнения от 25 до 27, в котором удельная площадь поверхности по BET B-MWW, содержащегося в распылительном порошке, полученном на стадии (h), составляет по меньшей мере 300 м2/г, предпочтительно в интервале от 300 до 500 м2/г, как определено согласно DIN 66131.

Согласно настоящему изобретению полученный B-MWW имеет содержание В предпочтительно в интервале от 1,2 до 2,4 мас. % или от 1,4 до 2,4 мас. %, вычисленного как элементарный В. Дополнительно, полученный B-MWW имеет содержание Si предпочтительно в интервале от 38 до 45 мас. % или от 38 до 44 мас. %, вычисленного как элементарный Si. Дополнительно полученный B-MWW имеет содержание С (общий органический углерод, ТОС) предпочтительно в интервале от 0,14 до 0,25 мас. %, более предпочтительно от 0,15 до 0,22 мас. %, более предпочтительно от 0,16 до 0,20 мас. %, вычисленного как элементарный С.Более предпочтительно, полученный B-MWW имеет содержание С (общий органический углерод, ТОС) менее чем 0,3 мас. %, более предпочтительно менее чем 0,2 мас. %, более предпочтительно менее чем 0,1 мас. %.

Стадия (II)

Поскольку затрагивается (II), никаких конкретных ограничений не существует. Предпочтительно, деборирование B-MWW с получением не содержащего алюминия цеолитного материала структуры типа (MWW) достигается посредством подходящей обработки B-MWW системой жидких растворителей, которая может или не может содержать по меньшей мере одну неорганическую и/или по меньшей мере одну органическую кислоту или ее соль. Возможными кислотами являются, например, соляная кислота, серная кислота, азотная кислота, фосфорная кислота, муравьиная кислота, уксусная кислота, пропионовая кислота, щавелевая кислота и винная кислота. Предпочтительными кислотами являются неорганические кислоты, причем особенно предпочтительной является азотная кислота. Систему жидких растворителей предпочтительно выбирают из группы, состоящей из воды, одноатомных спиртов, многоатомных спиртов и смесей двух или более из них.

Согласно предпочтительному варианту выполнения настоящего изобретения систему жидких растворителей выбирают из группы, состоящей из воды, одноатомных спиртов, многоатомных спиртов и смесей двух или более из них, и в котором указанная система жидких растворителей не содержит ни неорганической, ни органической кислоты или ее соли, причем кислоту выбирают из группы, состоящей из соляной кислоты, серной кислоты, азотной кислоты, фосфорной кислоты, муравьиной кислоты, уксусной кислоты, пропионовой кислоты и винной кислоты. Более предпочтительно, система жидких растворителей не содержит ни неорганической, ни органической кислоты или ее соли. Даже более предпочтительно, систему жидких растворителей выбирают из группы, состоящей из воды, метанола, этанола, пропанола, этан-1,2-диола, пропан-1,2-диола, пропан-1,3-диола, пропан-1,2,3-триола и смесей двух или более из них. Наиболее предпочтительно, системой жидких растворителей является вода.

Обработку согласно (II) предпочтительно проводят при температуре в интервале от 75 до 125°С, более предпочтительно от 85 до 115°С, в течение времени предпочтительно в интервале от 8 до 15 ч, более предпочтительно от 9 до 12 ч.

Полученный деборированный кристаллический цеолитный материал MWW предпочтительно подходящим образом отделяют от суспензии, дополнительно содержащей воды и/или кислоту. Возможны все способы отделения MWW от суспензии. Эти способы включают, например, способы фильтрацию, ультрафильтрацию, диафильтрацию и центрифугирование или, например, процессы распылительного высушивания или процессы распылительного гранулирования. Можно применять комбинацию двух или более этих способов. Согласно настоящему изобретению MWW предпочтительно отделяют от суспензии фильтрацией с получением отфильтрованного брикета, который предпочтительно подвергают промыванию, предпочтительно водой. Далее отфильтрованный брикет, необязательно дополнительно обработанный с получением подходящей суспензии, подвергают распылительному высушиванию или ультрафильтрации. Перед отделением MWW суспензии возможно увеличить содержание MWW суспензии концентрированном суспензии. В случае применения промывания предпочтительно продолжать процесс промывания до тех пор, пока промывочная вода не будет иметь проводимость менее чем 1000 микросименс/см, более предпочтительно менее чем 900 микросименс/см, более предпочтительно менее чем 800 микросименс/см, более предпочтительно менее чем 700 микросименс/см.

После отделения MWW от суспензии, предпочтительно достигаемой через фильтрацию, и после промывания промытый отфильтрованный брикет, содержащий MWW, предпочтительно подвергают предварительному высушиванию, например, подвергая отфильтрованный брикет потоку подходящего газа, предпочтительно потоку азота, в течение времена предпочтительно в интервале от 4 до 10 ч, более предпочтительно от 5 до 8 ч.

Далее предварительно высушенный отфильтрованный брикет предпочтительно высушивают при температурах в интервале от 100 до 300°С, более предпочтительно от 150 до 275°С, более предпочтительно от 200 от 250°С в подходящей атмосфере, такой как технический азот, воздух или обедненный воздух, предпочтительно в воздухе или обедненном воздухе. Подобное высушивание может выполняться, например, распылительным высушиванием. Далее возможно отделить MWW от суспензии посредством подходящего способа фильтрации с последующим промыванием и распылительным высушиванием.

После высушивания MWW можно подвергнуть прокаливанию при температурах в интервале от 500 до 700°С, более предпочтительно от 550 до 675°С, более предпочтительно от 600 до 675°С в подходящей атмосфере, такой как технический азот, воздух или обедненный воздух, предпочтительно в воздухе или обедненном воздухе. Предпочтительно, согласно (II) прокаливание не проводят.

Предпочтительно, стадию (II) проводят способом, предпочтительные стадии и условия которого определены следующими вариантами выполнения от 1 до 7 и соответствующими зависимостями, как указано:

1. Способ получения цеолитного материала, включающий в себя

(i) предоставление содержащего бор цеолитного материала структуры типа MWW (B-MWW), полученного согласно стадии (I);

(ii) деборирование B-MWW обработкой B-MWW системой жидких растворителей, получая таким образом деборированный B-MWW (MWW);

в котором систему жидких растворителей выбирают из группы, состоящей из воды, одноатомных спиртов, многоатомных спиртов и смесей двух или более из них, и в котором указанная система жидких растворителей не содержит ни неорганической, ни органической кислоты или ее соли, причем кислоту выбирают из группы, состоящей из соляной кислоты, серной кислоты, азотной кислоты, фосфорной кислоты, муравьиной кислоты, уксусной кислоты, пропионовой кислоты, щавелевой кислоты и винной кислоты.

2. Способ по варианту выполнения 1, в котором система жидких растворителей не содержит ни неорганической, ни органической кислоты или ее соли.

3. Способ по варианту выполнения 1 или 2, в котором систему жидких растворителей выбирают из группы, состоящей из воды, метанола, этанола, пропанола, этан-1,2-диола, пропан-1,2-диола, пропан-1,3-диола, пропан-1,2,3-триола и смесей двух или более из них, предпочтительно воды.

4. Способ по любому из вариантов выполнения от 1 до 3, в котором обработку согласно (ii) проводят при температуре в интервале от 50 до 125°С.

5. Способ по любому из вариантов выполнения от 1 до 4, в котором обработку согласно (ii) проводят в течение времени в интервале от 6 до 20 ч.

6. Способ по любому из вариантов выполнения от 1 до 5, в котором обработку согласно (ii) проводят по меньшей мере на 2 отдельных стадиях, в котором между по меньшей мере 2 стадиями обработки MWW высушивают предпочтительно при температуре в интервале от 100 до 150°С.

7. Способ по любому из вариантов выполнения от 1 до 6, дополнительно включающий в себя

(iii) последующую обработку MWW, полученного из (ii), способом, включающим в себя

(iii.1) отделение MWW от системы жидких растворителей;

(iii.2) предпочтительно высушивание отделенного MWW, предпочтительно распылительным высушиванием;

(iii.3) необязательно прокаливание MWW, полученного на стадии (а) или (b), предпочтительно при температурах в интервале от 500 до 700°С.

Согласно настоящему изобретению полученный MWW имеет содержание В предпочтительно не более чем 0,1 мас. % более предпочтительно не более чем 0,09 мас. %, более предпочтительно не более чем 0,08 мас. %, вычисленного как элементарный В. Дополнительно, полученный MWW имеет содержание Si предпочтительно в интервале от 39 до 45 мас. %, вычисленного как элементарный Si. Дополнительно полученный MWW имеет содержание С (общий органический углерод, ТОС) предпочтительно в интервале от 0,15 до 0,30 мас. %, более предпочтительно от 0,18 до 0,27 мас. %, более предпочтительно от 0,20 до 0,25 мас. %, вычисленного как элементарный С. Более предпочтительно, полученный B-MWW имеет содержание С (общий органический углерод, ТОС) менее чем 0,3 мас. %, более предпочтительно менее чем 0,2 мас. %, более предпочтительно менее чем 0,1 мас. %.

Стадия (III)

Поскольку затрагивается (III), никаких конкретных ограничений не существует. Предпочтительно, подходящую исходную смесь, предпочтительно водную смесь, содержащую MWW и содержащее Ti исходное вещество и предпочтительно содержащую по меньшей мере один подходящий образующий микропоры агент, подвергают кристаллизации в гидротермальных условиях при автогенном давлении. Может быть возможным применять по меньшей мере один подходящий затравочный материал. В качестве подходящего содержащего Ti исходного вещества посредством примера можно упомянуть тетраалкилортотитанаты, такие как тетрабутилортотитанат. В качестве подходящего образующего микропоры агента посредством примера можно упомянуть пиперидин, гексаметиленимин или смеси пиперидина и гексаметиленимина. Предпочтительно, время кристаллизации находится в интервале от 4 до 8 дней, более предпочтительно от 4 до 6 дней. Во время синтеза в гидротермальных условиях смесь для кристаллизации можно перемешивать. Температуры, применяемые во время кристаллизации, находятся предпочтительно в интервале от 160 до 200°С, более предпочтительно от 160 до 180°С.

После синтеза в гидротермальный условиях полученный кристаллический цеолитный материал TiMWW предпочтительно подходящим образом отделяют от маточного раствора. Возможны все способы отделения TiMWW от его маточного раствора. Эти способы включают, например, способы фильтрацию, ультрафильтрацию, диафильтрацию и центрифугирование или, например, процессы распылительного высушивания или процессы распылительного гранулирования. Можно применять комбинацию двух или более этих способов. Согласно настоящему изобретению TiMWW предпочтительно отделяют от его маточного раствора фильтрацией с получением отфильтрованного брикета, который предпочтительно подвергают промыванию, предпочтительно водой. Далее отфильтрованный брикет, необязательно дополнительно обработанный с получением подходящей суспензии, подвергают распылительному высушиванию или ультрафильтрации. Перед отделением TiMWW от его маточного раствора возможно увеличить содержание TiMWW маточного раствора концентрированном суспензии. В случае применения промывания предпочтительно продолжать процесс промывания до тех пор, пока промывочная вода не будет иметь проводимость менее чем 1000 микросименс/см, более предпочтительно менее чем 900 микросименс/см, более предпочтительно менее чем 800 микросименс/см, более предпочтительно менее чем 700 микросименс/см.

После отделения TiMWW от его маточного раствора, предпочтительно достигаемого через фильтрацию и после промывания промытый отфильтрованный брикет, содержащий TiMWW, предпочтительно подвергают предварительному высушиванию, например, подвергая отфильтрованный брикет потоку подходящего газа, предпочтительно потоку азота, в течение времена предпочтительно в интервале от 4 до 10 ч, более предпочтительно от 5 до 8 ч.

Далее предварительно высушенный отфильтрованный брикет предпочтительно высушивают при температурах в интервале от 100 до 300°С, более предпочтительно от 150 до 275°С, более предпочтительно от 200 от 250°С в подходящей атмосфере, такой как технический азот, воздух или обедненный воздух, предпочтительно в воздухе или обедненном воздухе. Подобное высушивание может выполняться, например, распылительным высушиванием.

После высушивания TiMWW можно подвергнуть прокаливанию при температурах в интервале от 500 до 700°С, более предпочтительно от 550 до 675°С, более предпочтительно от 600 до 675°С в подходящей атмосфере, такой как технический азот, воздух или обедненный воздух, предпочтительно в воздухе или обедненном воздухе. Предпочтительно, согласно (III) прокаливание не проводят.

Согласно настоящему изобретению полученный TiMWW имеет содержание Ti предпочтительно в интервале от 2,1 до 2,7 мас. %, более предпочтительно от 2,2 до 2,6 мас. %,более предпочтительно от 2,3 до 2.5 мас. %, вычисленного как элементарный Ti. Дополнительно, полученный TiMWW имеет содержание Si предпочтительно в интервале от 34 до 40 мас. %, более предпочтительно от 35 до 39 мас. %, более предпочтительно от 36 до 38 мас. %, вычисленного как элементарный Si. Дополнительно полученный TiMWW имеет содержание С (общий органический углерод, ТОС) предпочтительно в интервале от 7,0 до 8,0 мас. %, более предпочтительно от 7,2 до 7,8 мас. %, более предпочтительно от 7,4 до 7,6 мас. %, вычисленного как элементарный С.

Стадия (IV)

Стадия (IV) способа настоящего изобретения предпочтительно служит для снижения содержания Ti в TiMWW, как получено из стадии (III), причем снижение содержания Ti предпочтительно достигается обработкой кислотой, и также предпочтительно для снижения содержания углерода, причем снижение содержания углерода предпочтительно достигается прокаливанием, как описано ниже. Отмечено, что согласно возможному варианту выполнения настоящего изобретения может быть возможно получить TiMWW на стадии (III), который уже имеет желательное содержание Ti. Дополнительно может быть возможно на стадии (III) проводить подходящее прокаливание, которое приводит к содержанию углерода, которое является достаточно низким так, чтобы соответственно полученный TiMWW можно было дополнительно обрабатывать согласно стадии (V).

В основном, поскольку затрагивается (IV), не существует конкретных ограничений. Предпочтительно, обработка кислотой TiMWW, как получено согласно стадии (III) с получением окончательно желательного не содержащего алюминий цеолитного материала структуры типа TiMWW, достигается посредством подходящей обработки TiMWW по меньшей мере одной кислотой, предпочтительно неорганической кислотой, более предпочтительно азотной кислотой. Обработку согласно (IV) предпочтительно проводят при температуре в интервале от 75 до 125°С, более предпочтительно от 85 до 115°С, в течение времени предпочтительно в интервале от 17 до 25 ч, более предпочтительно от 18 до 22 ч.

После обработки кислотой полученный кристаллический цеолитный материал TiMWW предпочтительно подходящим образом отделяют от суспензии, дополнительно содержащей кислоту. Возможны все способы отделения TiMWW от суспензии. Эти способы включают, например, способы фильтрацию, ультрафильтрацию, диафильтрацию и центрифугирование или, например, процессы распылительного высушивания или процессы распылительного гранулирования. Можно применять комбинацию двух или более этих способов. Согласно настоящему изобретению TiMWW предпочтительно отделяют от суспензии фильтрацией с получением отфильтрованного брикета, который предпочтительно подвергают промыванию, предпочтительно водой. Далее отфильтрованный брикет, необязательно дополнительно обработанный с получением подходящей суспензии, подвергают распылительному высушиванию или ультрафильтрации. Перед отделением TiMWW от суспензии возможно увеличить содержание TiMWW суспензии концентрированном суспензии. В случае применения промывания может быть предпочтительно продолжать процесс промывания до тех пор, пока промывочная вода не будет иметь проводимость менее чем 1000 микросименс/см, более предпочтительно менее чем 900 микросименс/см, более предпочтительно менее чем 800 микросименс/см, более предпочтительно менее чем 700 микросименс/см.

После отделения TiMWW от суспензии, предпочтительно достигаемой через фильтрацию, и после промывания промытый отфильтрованный брикет, содержащий TiMWW, предпочтительно подвергают предварительному высушиванию, например, подвергая отфильтрованный брикет потоку подходящего газа, предпочтительно потоку азота, в течение времена предпочтительно в интервале от 4 до 10 ч, более предпочтительно от 5 до 8 ч.

Далее предварительно высушенный отфильтрованный брикет предпочтительно высушивают при температурах в интервале от 100 до 300°С, более предпочтительно от 150 до 275°С, более предпочтительно от 200 от 250°С в подходящей атмосфере, такой как технический азот, воздух или обедненный воздух, предпочтительно в воздухе или обедненном воздухе. Подобное высушивание может выполняться, например, распылительным высушиванием. Дополнительно возможно отделить TiMWW от суспензии подходящим способом фильтрации с последующим промыванием и распылительным высушиванием

После высушивания TiMWW предпочтительно подвергают прокаливанию при температурах в интервале от 500 до 700°С, более предпочтительно от 550 до 675°С, более предпочтительно от 600 до 675°С в подходящей атмосфере, такой как технический азот, воздух или обедненный воздух, предпочтительно в воздухе или обедненном воздухе.

Предпочтительно, стадии (III) и (IV) проводят способом, предпочтительные стадии и условия определяются следующими вариантами выполнения от 1 до 27 и соответствующими зависимостями, как указано:

1. Способ получения содержащего титан цеолитного материала, имеющего скелет структуры MWW, включающий в себя

(i) предоставление дебетированного кристаллического цеолитного материала MWW, полученного согласно стадии (II);

(ii) введение титана в цеолитный материал, предоставленный на стадии (i), включающее в себя

(ii.1) получение водной смеси для синтеза, содержащей цеолитный материал, предоставленный на стадии (i), эталонное соединение MWW и источник титана, в котором молярное отношение эталонного соединения MWW относительно Si, вычисленного как SiO2 и содержащегося в цеолитном материале, предоставленном на стадии (i), находится в интервале от 0,5:1 до 1,4:1;

(ii.2) синтез в гидротермальных условиях содержащего титан цеолитного материала, имеющего структуру скелета MWW, из водной смеси для синтеза, полученной на стадии (ii.1), получая маточный раствор, включающий в себя содержащий титан цеолитный материал, имеющий структуру скелета MWW;

(iii) распылительное высушивание маточного раствора, полученного из (ii.2), включающего в себя содержащий титан цеолитный материал, имеющий структуру скелета MWW.

2. Способ по варианту выполнения 1, в котором на стадии (ii.1), эталонное соединение MWW выбирают из группы, состоящей из пиперидина, гексаметиленимина, иона N,N,N,N',N',N'-гексаметил-l,5-пентандиаммония, 1,4-бис(N-метилпирролидиния)бутана, гидроксида октилтриметиламмония, гидроксида гептилтриметиламмония, гидроксида гексилтриметиламмония и смеси двух или более из них, причем эталонным соединением MWW предпочтительно является пиперидин.

3. Способ по варианту выполнения 1 или 2, в котором на стадии (ii.1), источник титана выбирают из группы, состоящей из тетрабутилортотитаната, тетраизопропилортотитаната, тетраэтилортотитаната, диоксида титана, тетрахлорида титана, трет-бутоксида титана и смеси двух или более из них, причем источником титана предпочтительно является тетрабутилортотитанат.

4. Способ по любому из вариантов выполнения от 1 до 3, в котором в водной смеси для синтеза на стадии (ii.1), молярное отношение Ti, вычисленного как TiO2 и содержащегося в источнике титана, относительно Si, вычисленного как SiO2 и содержащегося в цеолитном материале, имеющего молярное отношение B2O3:SiO2, равное не более чем 0,02:1, находится в интервале от 0,005:1 до 0,1:1, предпочтительно от 0,01:1 до 0,08:1, более предпочтительно от 0,02:1 до 0,06:1.

5. Способ по любому из вариантов выполнения от 1 до 4, в котором в водной смеси для синтеза на стадии (ii.1), молярное отношение Н2О относительно Si, вычисленного как SiO2 и содержащегося в цеолитном материале, имеющего молярное отношение B2O3:SiO2, равное не более чем 0,02:1, находится в интервале от 8:1 до 20:1, предпочтительно от 10:1 до 18:1, более предпочтительно от 12:1 до 16:1.

6. Способ по любому из вариантов выполнения от 1 до 5, в котором в водной смеси для синтеза на стадии (ii.1), молярное отношение эталонного соединения MWW относительно Si, вычисленного как SiO2 и содержащегося в цеолитном материале, предоставленном на стадии (i), находится в интервале от 0,5:1 до 1,7:1, предпочтительно от 0,8:1 до 1,5:1, более предпочтительно от 1,0:1 до 1,3:1.

7. Способ по любому из вариантов выполнения от 1 до 6, в котором на стадии (ii.2), синтез в гидротермальных условиях проводят при температуре в интервале от 80 до 250°С, предпочтительно от 120 до 200°С, более предпочтительно от 160 до 180°С.

8. Способ по любому из вариантов выполнения от 1 до 7, в котором на стадии (ii.2), синтез в гидротермальных условиях проводят в течение периода в интервале от 10 до 100 ч, более предпочтительно от 20 до 80 ч, более предпочтительно от 40 до 60 ч.

9. Способ по любому из вариантов выполнения от 1 до 8, в котором на стадии (ii.2), синтез в гидротермальных условиях проводят в закрытой системе при автогенном давлении.

10. Способ по любому из вариантов выполнения от 1 до 9, в котором ни во время (ii.2), ни после (ii.2) и перед (iii), содержащий титан цеолитный материал, имеющий структуру скелета MWW, не отделяют от его маточного раствора.

11. Способ по любому из вариантов выполнения от 1 до 10, в котором маточный раствор, подвергнутый (iii), включающий в себя содержащий титан цеолитный материал, имеющий структуру скелета MWW, имеет содержание сухих веществ, необязательно после концентрирования или разбавления, в интервале от 5 до 25 мас. %, более предпочтительно от 10 до 20 мас. %, на основе общей массы маточного раствора, включающего в себя содержащий титан цеолитный материал.

12. Способ по любому из вариантов выполнения от 1 до 11, в котором в ходе распылительного высушивания на стадии (iii), температура сушильного газа на входе находится в интервале от 200 до 350°С и температура сушильного газа на выходе находится в интервале от 70 до 190°С.

13. Способ по любому из вариантов выполнения от 1 до 12, в котором цеолитный материал, имеющий структуру скелета MWW, полученный из (iii), имеет содержание Si в интервале от 30 до 40 мас. %, вычисленного как элементарный Si, содержание общего органического углерода (ТОС) в интервале от 0 до 14 мас. %, и содержание Ti в интервале от 2,1 до 2,8 мас. %, вычисленного как элементарный титан, в каждом случае на основе общей массы цеолитного материала.

14. Способ по любому из вариантов выполнения от 1 до 13, дополнительно включающий в себя

(iv) обработку содержащего титан цеолитного материала, имеющего структуру скелета MWW, полученного из (iii), водным раствором, имеющим рН не более чем 5.

15. Способ по варианту выполнения 14, в котором после (iii) и перед (iv), высушенный распылением содержащий титан цеолитный материал, имеющий структуру скелета MWW, полученный из (iii), не подвергается прокаливанию.

16. Способ по варианту выполнения 14 или 15, в котором на стадии (iv), массовое отношение водного раствора относительно содержащего титан цеолитного материала, имеющего структуру скелета MWW, находится в интервале от 10:1 до 30:1, предпочтительно от 15:1 до 25:1, более предпочтительно от 18:1 до 22:1.

17. Способ по любому из вариантов выполнения от 14 до 16, в котором на стадии (iv), водный раствор содержит неорганическую кислоту, предпочтительно выбираемую из группы, состоящей из фосфорной кислоты, серной кислоты, соляной кислоты, азотной кислоты и смеси двух или более из них, причем водный раствор предпочтительно содержит азотную кислоту.

18. Способ по любому из вариантов выполнения от 14 до 17, в котором на стадии (iv), водный раствор имеет рН в интервале от 0 до 5, предпочтительно от 0 до 3, более предпочтительно от 0 до 2.

19. Способ по любому из вариантов выполнения от 14 до 18, в котором на стадии (iv) содержащий титан цеолитный материал, имеющий структуру скелета MWW, обрабатывают водным раствором при температуре в интервале от 50 до 175°С, предпочтительно от 70 до 125°С, более предпочтительно от 95 до 105°С.

20. Способ по любому из вариантов выполнения от 14 до 19, в котором на стадии (iv), содержащий титан цеолитный материал, имеющий структуру скелета MWW, обрабатывают водным раствором в течение периода в интервале от 0,1 до 6 ч, предпочтительно от 0,3 до 2 ч, более предпочтительно от 0,5 до 1,5 ч.

21. Способ по любому из вариантов выполнения от 14 до 20, в котором обработку согласно (iv) проводят в закрытой системе при автогенном давлении.

22. Способ по любому из вариантов выполнения от 14 до 21, дополнительно включающий в себя

(v) отделение содержащего титан цеолитного материала, имеющего структуру скелета MWW, полученного из (iv), от водного раствора, необязательно с последующим промыванием отделенного содержащего титан цеолитного материала, имеющего скелет MWW.

23. Способ по варианту выполнения 22, в котором (v) включает в себя высушивание отделенного и необязательно промытого содержащего титан цеолитного материала, имеющего структуру скелета MWW.

24. Способ по любому из вариантов выполнения от 14 до 23, дополнительно включающий в себя

(vi) получение суспензии, предпочтительно водной суспензии, содержащей содержащий титан цеолитный материал, имеющий структуру скелета MWW, полученный из (iv), предпочтительно из (v), причем указанная суспензия имеет содержание сухих веществ предпочтительно в интервале от 5 до 25 мас. %, более предпочтительно от 10 до 20 мас. %, на основе общей массы суспензии, и воздействие на суспензию распылительного высушивания.

25. Способ по варианту выполнения 24, в котором в ходе распылительного высушивания температура сушильного газа на входе находится в интервале от 200 до 330°С и температура сушильного газа на выходе находится в интервале от 120 до 180°С.

26. Способ по любому из вариантов выполнения от 14 до 25, дополнительно включающий в себя

(vii) прокаливание содержащего титан цеолитного материала, имеющего структуру скелета MWW, полученного из (iv), предпочтительно из (v), более предпочтительно из (vi), в котором прокаливание предпочтительно проводят при температуре в интервале от 400 до 800°С, более предпочтительно от 600 до 700°С.

27. Способ по варианту выполнения 26, в котором на стадии (vii) прокаливание проводят непрерывным образом, предпочтительно со скоростью в интервале от 0,2 до 2,0 кг цеолитного материала за час, более предпочтительно от 0,5 до 1,5 кг цеолитного материала за час.

Согласно настоящему изобретению полученный TiMWW имеет содержание Ti предпочтительно в интервале от 1,3 до 1,9 мас. %, более предпочтительно от 1,4 до 1,8 мас. %, вычисленного как элементарный Ti. Дополнительно полученный TiMWW имеет содержание Si предпочтительно в интервале от 39,5 до 45,5 мас. %, более предпочтительно от 40,5 до 44,5 мас. %, вычисленного как элементарный Si. Дополнительно полученный TiMWW имеет содержание С (общий органический углерод, ТОС) предпочтительно в интервале от 0,10 до 0,25 мас. %, более предпочтительно от 0,11 до 0,20 мас. %, более предпочтительно от 0,13 до 0,18 мас. %, вычисленного как элементарный С. Более предпочтительно, полученный B-MWW имеет содержание С (общий органический углерод, ТОС) менее чем 0,3 мас. %, более предпочтительно менее чем 0,2 мас. %, более предпочтительно менее чем 0,1 мас. %.

Стадия (V)

Согласно стадии (V), TiMWW, предпочтительно полученный согласно стадии (IV), подвергают подходящей обработке Zn с получением ZnTiMWW, применяемого для получения суспензии согласно (i).

Как правило, поскольку затрагивается (V), никаких конкретных ограничений не существует при условии, что определенный выше предпочтительный ZnTiMWW можно получить, имея предпочтительное содержание Zn и Ti. Наиболее предпочтительно, стадия (V) включает в себя по меньшей мере одну подходящую стадию пропитки, более предпочтительно по меньшей мере стадию влажной пропитки.

Затрагивая эту стадию пропитки для контакта предпочтительно, чтобы TiMWW, предпочтительно как получено согласно (IV), контактировал по меньшей мере с одним содержащим Zn исходным веществом по меньшей мере в одном подходящем растворителе (влажная пропитка), наиболее предпочтительно воде. В качестве подходящего содержащего Zn исходного вещества особенно предпочтительны растворимые в воде соли Zn, причем особенно предпочтителен дигидрат ацетата цинка. Дополнительно предпочтительно получать раствор содержащего Zn исходного вещества, предпочтительно водный раствор, и суспендировать TiMWW в этом растворе.

Дополнительно предпочтительно, пропитку проводят при повышенных температурах относительно комнатной температуры, предпочтительно в интервале от 75 до 125°С, более предпочтительно от 85 до 115°С, в течение времени предпочтительно в интервале от 3,5 до 5 ч, более предпочтительно от 3 до 6 ч. Предпочтительно перемешивать суспензию во время пропитки.