Изобретение относится к механизмам передачи движения, в частности к механизмам передачи движения ремизкам ткацкой машины от силового привода, в качестве которого могут быть кулачковые механизмы или ремизоподъемные каретки, и может быть использовано в машиностроении.

Механизм передачи движения ремизками является составной частью зевообразовательного механизма (ЗОМ) и осуществляет передачу движения ремизкам от силового привода, определяющего перемещение ремизки с заданным законом движения. В качестве силового привода, как правило, выступают кулачковые механизмы или ремизоподъемные каретки.

Качество работы зевообразовательного механизма во многом определяет скоростные возможности ткацких машин. Как показала практика эксплуатации, одними из основных факторов, ограничивающих скорость работы ткацкой машины, являются обрывность нитей основы и поломки ремизных рамок и звеньев, непосредственно связанных с ремизной рамкой. Основными причинами таких отказов являются вибрации ремизной рамки и перекосы ремизных рамок, обусловленные различными суммарными зазорами к левому и правому торцам рамки.

Задача снижения проявления указанных выше недостатков в условиях высоких скоростей, особенно на скоростях 600 мин-1 и выше, решалась путем придания демпфирующих свойств отдельным звеньев механизма передачи движения ремизками, называемым также механизмом ремизного движения (МРД).

Известно техническое решение по пат. СН 549668 [1], опубл. 31.05.1974, согласно которому шарнирные связи тяги, соединяющей угловые рычаги, а также связи соединительной тяги между угловым рычагом и выходным звеном силового привода выполнены в виде упругого шарнира, образованного в форме пластинчатого упругого элемента (звена). Такое конструктивное выполнение соединения звеньев МРД приводит к снижению нагрузок в соединениях, но сопряжено с потерей жескости соединений, что ухудшает условия перемещения ремизной рамки как в отношении степени искажения закона движения, задаваемого силовым приводом, так и высокой вероятности перекоса ремизной рамки ввиду различия в суммарной жесткости цепи звеньев к торцам ремизной рамки.

В техническом решении по пат. RU 2280112 C2 [2], опубл. 20.07.2004 (патент-аналог US 7,032,624 В2, опубл. 25.04.2006), задача снижения нагрузки на звенья МРД, а также на силовой привод зевообразовательного механизма решается за счет выполнения соединительной тяги между выходным звено силового привода и угловым рычагом МРД со встроенным демпфирующим элементом. Такое решение обеспечивает демпфирование вибраций со стороны МРД и снижает нагруженность силового привода, однако не исключает возможность перекоса ремизной рамки из-за разности суммарных зазоров в цепи звеньев к торцам ремизной рамки.

Известно техническое решение по конструкции передачи движения к ремизке по пат.US 5,462,093 [3], опубл. 31.10.1995, в котором для снижения вибраций от ремизки используется узел демпфирования, соединенный с продольной тягой, соединяющей угловые рычаги. Демпфирующий узел содержит двухшарнирный рычаг, один конец которого шарнирно соединен с остовом ткацкой машины, а другой с серединой продольной тяги. По двум сторонам двухшарнирный рычаг соединен с наборами пружин, осуществляющих упругое нагружение этого рычага. Такая конструкция обеспечивает демпфирование пиковых нагрузок со стороны ремизки в момент смены направления движения ремизки и тем самым снижение уровня вызванных этим вибраций. Данная конструкция обеспечивают улучшение условий нагрузки и снижение действия вибраций, но не решает задачи, связанной со снижением вероятности перекосов ремизной рамки, обусловленных различными суммарными зазорами в кинематической цепи звеньев к торцам ремизной рамки.

Развитие решения [3] решения по пат. ЕР 2390392 В1 [4], опубл. 17.09.2014, заключающееся в активном регулировании усилий пружин, оптимизирует условия снижения нагрузок на привод и выравнивания нагрузок со стороны ремизки при подъеме и опускании, но не решает проблему возникновения перекосов ремизной рамки.

Указанные выше технические решения [1], [2] и [3] по существу обеспечивают снижение обрывности нитей основы за счет снижения нагрузок на привод и вибрации, при этом остается другой источник, влияющий на обрывность нитей основы и надежность работы механизма передачи движения к ремизкам, - высокая вероятность перекоса ремизки и как следствие этого - поломки ремизной рамки, а также повышенное нагружение и поломка тяг, связывающих ремизную рамку с угловыми рычагами. Причина этого, как было упомянуто выше, связана с проявлением эффекта различного суммарного зазора в шарнирных соединениях звеньев к торцам ремизной рамки.

Технический результат изобретения заключается в разработке конструкции МРД, обеспечивающей как снижение вибрации, так сведение к минимуму перекоса ремизной рамки, что повышает качество зевообразования и надежность работы МРД и зевообразовательного механизма в целом.

Решение указанной задача и достигаемый при этом технический результат обеспечивает тем, что механизм передачи движения ремизки содержит

угловые рычаги, нижние плечи которых шарнирно соединены с продольной подремизной тягой, вертикальные тяги, шарнирно соединяющие верхние плечи угловых рычагов с ремизной рамкой, в котором

подремизная тяга и нижнее плечо по меньшей мере одного углового рычага связаны посредством упругокомпенсирующего узла, установленного в зоне шарнирного соединения упомянутой тяги и углового рычага, образованного упругодеформируемым элементом, концевые участки которого закреплены на опорно-установочных элементах, каждый устанавливаемый неподвижно соответственно на подремизной тяге и угловом рычаге с использованием средств крепления.

При этом угол наклона оси упругого элемента между точками крепления упругого элемента к опорно-установочным элементам определяется из условия выбора упругой силой средестатистического зазора двух кинематических пар, образованных угловыми рычагами с продольной подремизной тягой.

Упругий элемент может быть выполнен в виде волнообразной пружины из листового материала, каждый опорно-установочный элемент выполнен с П-образным профилем поперечного сечения. Концевые участки волнообразной пружины закреплены на внешних поверхностях полок упомянутого профиля опорно-установочных элементов.

Средства крепления опорно-установочного элементов выполнены упоров-захватов на установочных поверхностях подремизной тяги и нижнего плеча углового рычага соответственно с одной стороны и резьбовых элементов крепления, фиксирующих опорно-установочные элементы на упомянутых установочных поверхностях, с другой стороны. Упоры-захваты выполнены Г-образными.

Предпочтительно упругокомпенсирующий узел установлен во внутреннем пространстве каждого углового рычага.

Краткое описание чертежей

Изобретение поясняется чертежами. На разных чертежах одинаковые составные элементы конструкции обозначены одинаковыми числовыми позициями.

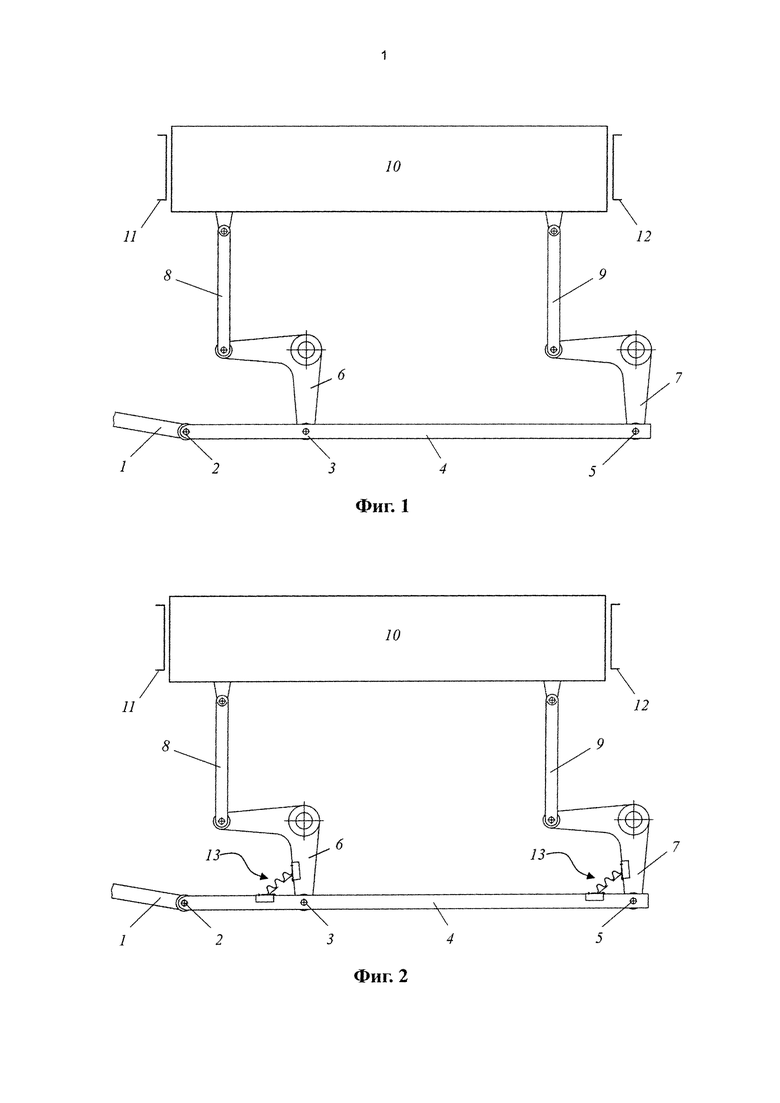

Фиг. 1 - структурная схема типового механизма передачи движения к ремизкам.

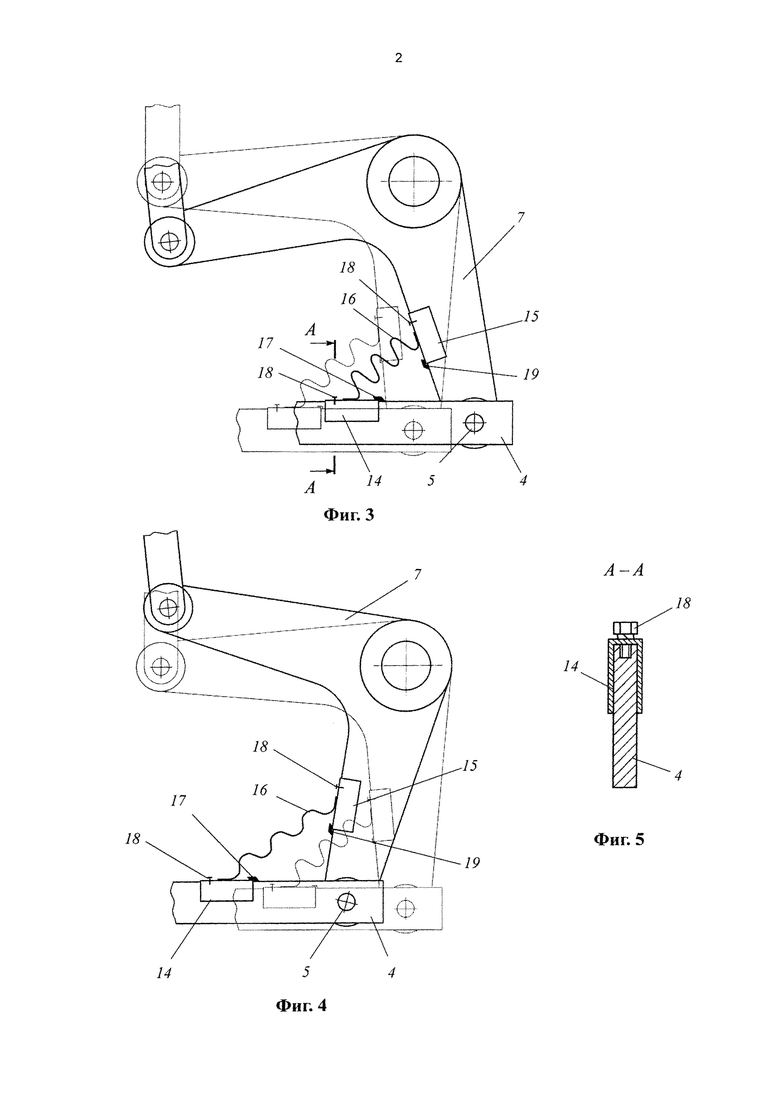

Фиг. 2 - структурная схема механизма передачи движения к ремизкам согласно изобретению.

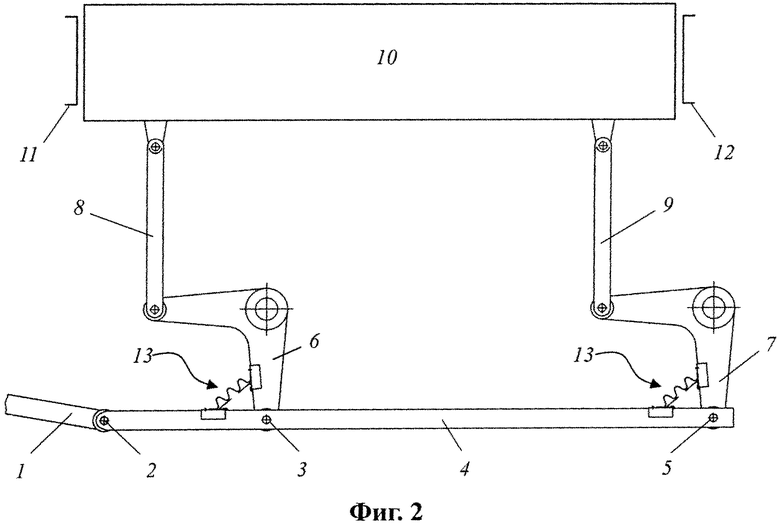

Фиг. 3 - демпфирующий (компенсирующий) узел в нижнем положении

Фиг. 4 - демпфирующий (компенсирующий) узел в верхнем положении.

Фиг. 5 - сечение по А-А опорно-установочного элемента на подремизной тяге.

Описание изобретения

На фиг. 1 показана структурная схема типового механизма передачи движения ремизке, широко используемая для узких и широких ткацких машин. Механизм передачи движения ремизке содержит соединительную тягу 1 от выходного звена силового привода (не показан), связанную шарниром 2 с подремизной тягой 4. Подремизная тяга связана шарнирами 3 и 5 с нижними плечами соответственно левого и правого угловых рычагов 6 и 7. Верхние плечи угловых рычагов шарнирно связаны с вертикальными тягами 8 и 9, которые соединены с ремизной рамкой 10, установленной в направляющих 11 и 12. Ремизная рамка с галевами образует ремизку, которая перемещает нити основы, пробранные в глазки галев, в соответствии с рисунком переплетения, задаваемым программатором силового привода зевообразовательного механизма.

Одним из показателей качества МРД является обеспечение движения ремизки без перекосов. Достижение этого показателя в рамках сложившейся структуры МРД с жесткими звеньями для большинства ткацких машин связано с обеспечением кинематически равных перемещений левого и правого торцов ремизки. Однако в силу объективных причин - отклонения размеров кинематических пар и звеньев в пределах допусков на изготовление, погрешности сборки, структуры механизма - показатель равного перемещения торцов ремизки в пределах полного хода подъема-опускания не обеспечивается. Это связано с разным количеством шарниров в кинематической цепи передачи движения к левому и правому торцам ремизки, что с отклонениями по точности изготовления и сборки конструктивных элементов механизма приводит к различному суммарному зазору шарниров в цепи звеньев к торцам ремизки. Погрешности сборки и частично изготовления конструктивных элементов механизма компенсируются для положения заступа различными известными средствами регулировки. Однако при движении от положения заступа проявляется влияние суммарного зазора шарниров к торцам ремизки.

Как было показано выше, в известном уровне техники решалась задача снижения нагрузки со стороны МРД на силовой привод ЗОМ за счет введения упругих элементов (пружин), связанных с подремизной тягой 4. Здесь можно говорить, что наличие упругих элементов, взаимодействующих с подремизной тягой, также в некоторой степени приводит к выборке зазоров в шарнирах 3 и 5. Однако в силу структуры и механики взаимодействия звеньев МРД не обеспечивается выборка зазоров в кинематической цепи передачи движения от соединительной тяги 1 к ремизке 10 в одном направлении. Это обусловлено конструктивной связью одной жесткой подремизной тяги с угловыми рычагами посредством шарниров 3 и 5, в которых взаимное распределение величин зазоров в паре как по величине, так и по направлению носит случайный характер.

В предложенном техническом решении согласно изобретению, показанном на фиг. 2, используются упругокомпенсирующие узлы 13, обеспечивающие упругую связь подремизной тяги 4 с угловыми рычагами 6 и 7.

На фиг. 3 и 4 показан упругокомпенсирующий узел, связывающий нижнее плечо правого углового рычага 7 с подремизной тягой 4, в состоянии для нижнего и верхнего положений ремизки. Упругокомпенсирующий узел содержит опорно-установочные элементы 14, 15, связанные упругим элементом 16. Каждый опорно-установочный элемент выполнен с П-образным профилем поперечного сечения (см. фиг. 5). Расстояние между внутренними поверхностями стенок профиля каждого из опорно-установочных элементов 14 и 15 выбирается из условия их установки соответственно на подремизную тягу 4 и нижнее плечо углового рычага 6 (7) с небольшим натягом, обеспечивающим минимальное сопротивление при монтаже и снятии этого элемента.

К наружным поверхностям полок П-профиля опорно-установочных элементов 14 и 15 прикреплены концевые участки упругого элемента 16. Упругий элемент может быть выполнен в виде цилиндрической пружины или волнообразной пружины из листового материала. Однако указанные формы образования упругого элемента не ограничивают другие возможные его конструктивные исполнения и материалы для изготовления. Концевые участки упругого элемента скрепляются с опорно-установочными элементами, например, сваркой.

Установка и фиксация опорно-установочных элементов 14 и 15 на установочных участках подремизной тяги 4 и нижнем плече углового рычага 6 (7) осуществляется соответственно посредством упоров 17 и 19 и резьбовыми элементами 18, например винтами или болтами.

Упоры 17 и 19 выполнены Г-образными, верхний участок которых образует с верхней поверхностью установочных элементов зазор, обеспечивающий ввод полки профиля опорно-установочного элемента с небольшим натягом, обеспечивающим сопротивление, не вызывающее большее усилий при его установке и съеме. Жесткость пружины и соответственно размеры пружины выбираются из условия выборки максимального зазора в кинематической паре в положении заступа. При этом в качестве расчетного принимается среднестатическая максимальная величина зазора, которая может иметь место при изготовлении частей шарнирной пары для принятого квалитета точности.

Предлагаемое конструктивное исполнение упругокомпенсирующего узла обеспечивает его простую установку на подремизную тягу и нижнее плечо углового рычага. Эти узлы по существу могут устанавливаться с любой стороны нижнего плеча углового рычага.

При установке торцовые участки опорно-установочных элементов 14 и 15, обращенные друг к другу, подводятся под Г-образные упоры 17 и 19 соответственно и прижимаются к установочным поверхностям подремизной тяги и нижнего плеча углового рычага винтом или болтом 18.

На фиг. 3 и 4 показаны положения элементов упругокомпенсирующего узла для нижнего и верхнего положений ремизки для предпочтительного варианта установки узла со стороны углового пространства, образованного верхним и нижним плечами углового рычага. В этом случае упругая связь нижних плеч угловых рычагов с подремизной тягой обеспечивает постоянную выборку зазоров в кинематических парах 3 и 5 в одном направлении в моменты начала движения из нижнего и верхнего положений.

На фиг. 3 показан участок цепи звеньев «подремизная тяга 4-правый угловой рычаг 7» с упругокомпенсирующим узлом в для нижнего положении ремизки. В этом положении упругий элемент 16, выполненный в виде волнообразной пружины из листового материала, сжат и упругая сила пружина вызывает выборку зазора вправо в шарнире 5. Аналогичное действие оказывает упругий элемент в шарнире 3 связи подремизной тяги 4 с левым угловым рычагом 6. При начале движения вверх из этого положения обеспечивается одновременное движение левого и правого угловых рычагов, поскольку зазоры в шарнирах 3 и 5 выбраны в одном направлении. После прохождения положения заступа происходит смена направления действия упругой силы упругих элементов 16 упругокомпенсирующих узлов 13, которая стремится выбрать зазор в противоположном направлении, влево.

Упругокомпенсирующий узел одновременно создает условия для снижения удара в шарнире при подходе в верхнее положение, как показано на фиг. 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Привод ремизной рамки ткацкого станка | 1980 |

|

SU971945A1 |

| КУЛАЧКОВЫЙ ЗЕВООБРАЗОВАТЕЛЬНЫЙ МЕХАНИЗМ БЕСЧЕЛНОЧНОГО ТКАЦКОГО СТАНКА | 1997 |

|

RU2120508C1 |

| ЗЕВООБРАЗОВАТЕЛЬНЫЙ МЕХАНИЗМ ТКАЦКОГО СТАНКА | 1995 |

|

RU2114224C1 |

| Ремизоподъемная каретка к ткацкому станку | 1979 |

|

SU861422A1 |

| Зевообразовательный механизм к ткацким станкам, например "Уркварт" и "Паркер" | 1957 |

|

SU109547A1 |

| ДВУХПОДЪЕМНАЯ КАРЕТКА ДЛЯ БЫСТРОХОДНЫХ ТКАЦКИХ СТАНКОВ | 1950 |

|

SU90627A1 |

| Ремизоподъемная каретка ткацкого станка | 1986 |

|

SU1381208A1 |

| Двухполотенный ворсовый ткацкий станок | 1985 |

|

SU1291625A1 |

| МЕХАНИЗМ ПРИБОЯ УТОЧНОЙ НИТИ НА ТКАЦКОМ СТАНКЕ | 1996 |

|

RU2111299C1 |

| Устройство для управления основными нитями ткацкого станка | 1978 |

|

SU734319A1 |

Изобретение относится к области машиностроения, а более конкретно к механизмам передачи движения ремизкам ткацкой машины. Механизм передачи движения ремизке содержит угловые рычаги, подремизную тягу, вертикальные тяги и ремизную рамку. Кроме того, он содержит упруго-компенсирующий узел, опорно-установочные элементы и средства крепления. Подремизная тяга и нижнее плечо по меньшей мере одного углового рычага связаны посредством упругокомпенсирующего узла. Этот узел установлен в зоне шарнирного соединения упомянутой тяги и углового рычага, образованного упругодеформируемым элементом. Концевые участки упругодеформируемого элемента закреплены на опорно-установочных элементах, каждый устанавливаемый неподвижно соответственно на подремизной тяге и угловом рычаге. Достигается снижение вибрации. 3 з.п. ф-лы, 5 ил.

1. Механизм передачи движения ремизке, содержащий угловые рычаги, нижние плечи которых шарнирно соединены с продольной подремизной тягой, вертикальные тяги, шарнирно соединяющие верхние плечи угловых рычагов с ремизной рамкой, в котором подремизная тяга и нижнее плечо по меньшей мере одного углового рычага связаны посредством упругокомпенсирующего узла, установленного в зоне шарнирного соединения упомянутой тяги и углового рычага, образованного упругодеформируемым элементом, концевые участки которого закреплены на опорно-установочных элементах, каждый устанавливаемый неподвижно соответственно на подремизной тяге и угловом рычаге с использованием средств крепления.

2. Механизм по п. 1, в котором упругодеформируемый элемент выполнен в виде плоской волнообразной пружины, каждый опорно-установочный элемент выполнен с П-образным профилем поперечного сечения, а концевые участки волнообразной пружины закреплены на внешних поверхностях полок упомянутого профиля опорно-установочных элементов.

3. Механизм по п. 1, в котором средства крепления опорно-установочных элементов выполнены в виде упоров-захватов на установочных поверхностях подремизной тяги и нижнего плеча углового рычага соответственно с одной стороны и резьбовых элементов крепления, фиксирующих опорно-установочные элементы на упомянутых установочных поверхностях, с другой стороны.

4. Механизм по п. 1, в котором упругокомпенсирующий узел установлен во внутреннем пространстве углового рычага.

| Конвейерная обжиговая машина | 1975 |

|

SU549668A1 |

| Механика машин | |||

| Фундаментальный словарь | |||

| А.Ф | |||

| Крайнев | |||

| М.: "Машиностроение", 2000, страница 768, сх | |||

| е), д) | |||

| РЕМИЗОПОДЪЕМНЫЙ МЕХАНИЗМ К ТКАЦКОМУ СТАНКУ | 0 |

|

SU220874A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ ДВИЖЕНИЙ И СИЛ, В ЧАСТНОСТИ, В РЕМИЗНЫХ ТКАЦКИХ СТАНКАХ | 2002 |

|

RU2260638C2 |

| US 4441528 A1, 10.04.1984 | |||

| Составное маслосъемное поршневое кольцо | 1988 |

|

SU1643830A1 |

| Плоский контроллер для регулирования скорости вращения группы электродвигателей пылепитателей | 1962 |

|

SU150198A1 |

Авторы

Даты

2017-06-28—Публикация

2016-06-17—Подача