Изобретение относится к области текстильного машиностроения и предназначено для использования на ткацких станках при выработке ворсовых тканей.

Целью изобретения является повьпие ние качества вырабатьшаемых тканей путем снижения обрывности нитей основы и повьшение надежности, работы.

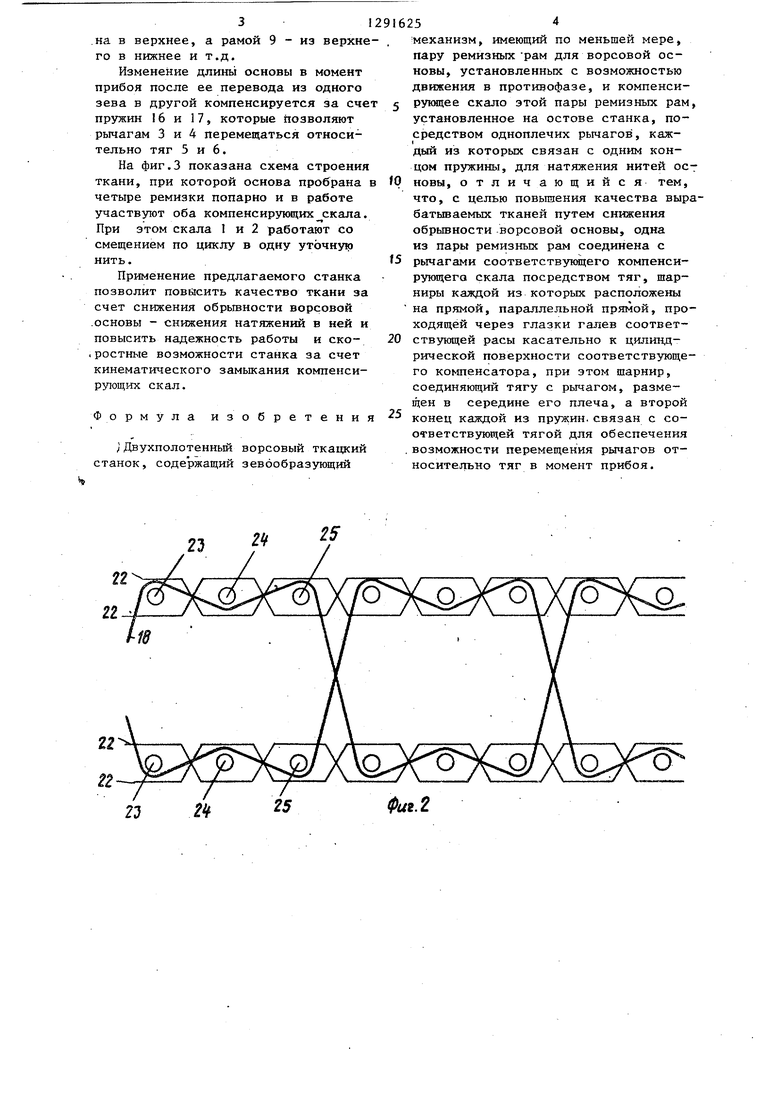

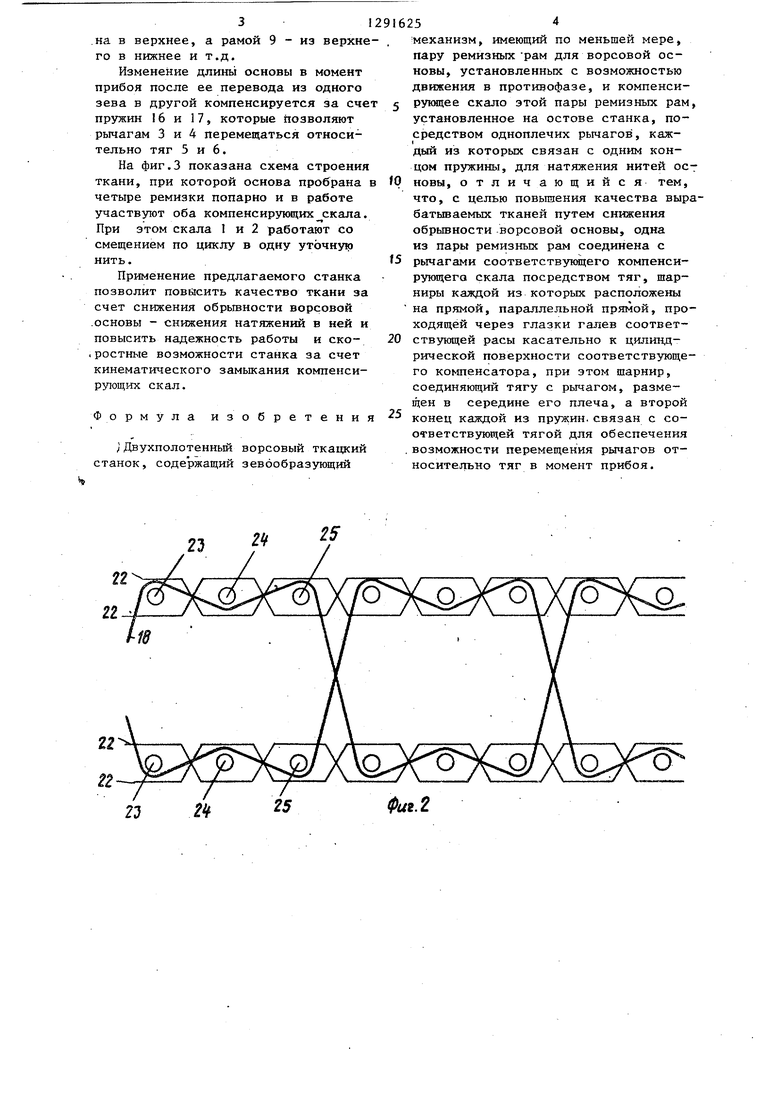

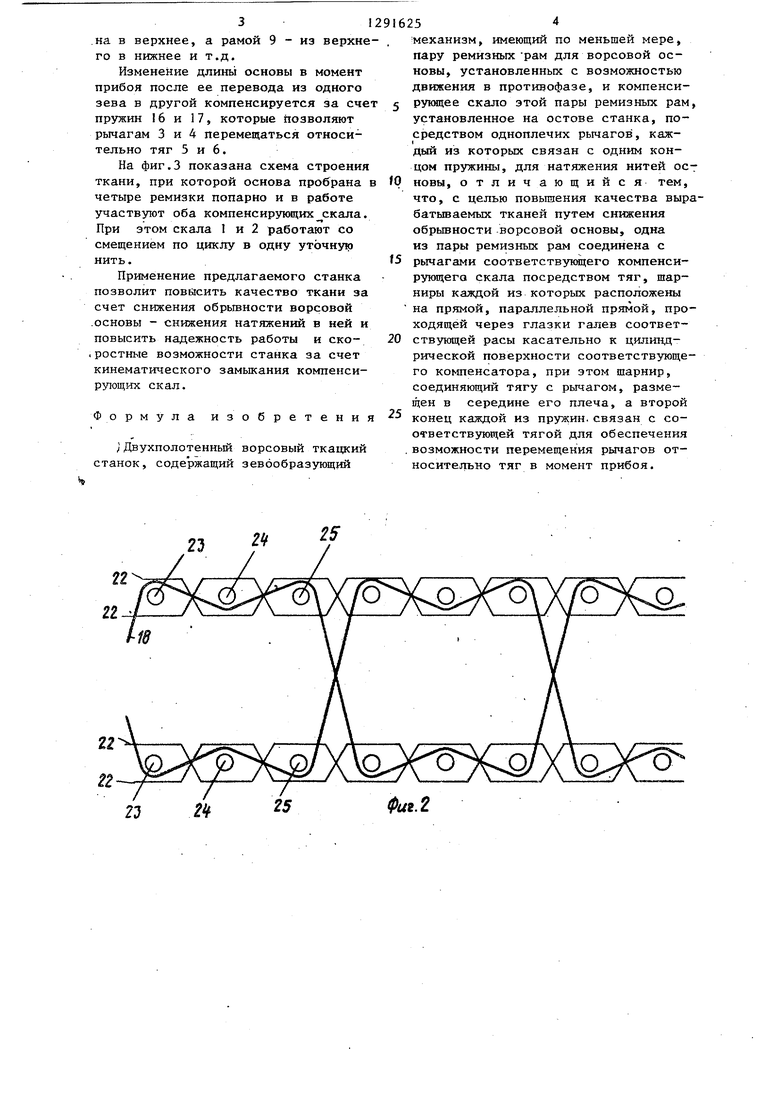

На фиг.1 показана схема двухполо- тенного ткацкого станка с компенсатором ворсовой основы; на фиг.2 - схема строения ткани при работе с одним компенсирукяцим скалом; на фиг.З - то-же, при работе с двумя компенсирующими скалами.

Станок содержит компенсирующие скала 1 и 2, установленные соответственно на рычагах 3 и 4 на остове станка (на noKasaHJ .

Рычаги 3 и 4 посредством тяг 5 и 6 соответственно соединены с зево- образовательным механизмом 7, имеющим по меньшей мере четыре ремиз- ньк рамки 8 - 11 для ворсовой основы и крепятся внутри ремизных рамок. Ремизные рамки и соответствующие им -зева коренной основы размещены среди ремиз для ворсовой основы (не показаны) . Рычаг 3 соединен с ремиз- ной рамкой 9, а. рычаг А - с ремизной рамкой 11. Могут быть и другие варианты практического осуществления, в зависимости от переплетения и проборки основы В ремизные рамки. Шарниры каждой из тяг 5 и 6 расположены на прямой, параллельной прямой, проходящей через глазки галев 12 и 13 соответственно ремизных рам 10 и II касательно к цилиндрической поверх- ности соответствующего компенсатора и 2. Шарниры 14 и 5 соединяют тяги с рьгчагами 3 и 4 в середине последних. Конец каждой тяги 5 и 6 соединен с соответствующим рычагом посредством пружин 16 и 17 для обес- , печения возможности перемещения рычагов относительно тяг в момент прибоя.

Ворсовая основа 18, идущая через скало 1/пробрана в галева 12 ремизных рам 8 и 9, а ворсовая основа 19, идущая через скало 2, - в

.галева 13 ремизных рам 10 и 11. Рамы работают попарно: 8с9, alOcll.

Когда одна идет вверх, другая - вниз При этом длина основных нитей в зоне от прибоя до скала увеличивается.

Тяги 5 и 6 соединены с рьгчагами 3 и 4 в середине их плеч. Это дает возможность уравнять ход скал 3 и 4 с ходом основы под воздействием ремиз. Для более точной регулировки величины хода скал на рычагах 5 и 6 имеются продольные пазы 20 и 21.

При работе станка в процессе зе - вообразования рычаги 3 и 4 под воздействием движущихся ремизных рам 9 и 11 перемещаются в направлении к ремизным рамам и обратно, компенсируя увеличение длин ворсовых основ 18 и 19 между зоной прибоя и скалами при ходе ремиз в разные стороны друг от друга и уменьшение длин основ при их сблюкенин.

Поскольку в зоне зевообразования от точки прибоя до скал 1 и 2 увеличение длинь. основы, происходящее в обей ветвях .зева, происходит за счет сложения, то и полная компенсация увеличения длины нити от зевообразования за счет перемещения скал

1и 2 к опушке ткани достигается в случае, когда скала также будут перемещены на эту величину, что возможно, если тяги 5 и б будут установлены в серединах плеч рычагов 3 и 4,

а это позволит удвоить ход скал.

На практике могут быть различные случаи строения тканей и соответствующие им исполнения механизма. I

Пример работы в соответствии со строением ткани на фиг.2,

Коренная основа 22 переплетается полотняным переплетением. Ворсовая основа 18 пробрана в две первые ремизные рамы 8 и 9 и идет через скало 1. Ремизные рамы 10 и 11 и скало

2в. работе не участвуют. Рама 8 в крайнем нижнем, а рама 9 в крайнем верхнем положении - прокладываются уточные нити 23 в обоих полотнах, В верхнем полотне уточная нить 23 расположена под ворсовой нитью

18, в нижнем над ней прибой утка, рамы 8 и 9 вдут на сближение до середины заправки - прокладываются уточные нити 24. Теперь в верхнем полотне уточная нить 24 над ворсовой нитью 18, а в нижнем полотне под нею - прибой утка 24, рама 8 опять идет вниз, а 9 - вверх - прокладка утка 25, прибой - далее следует перевод основы рамой 8 из кгекнего полот-

на в верхнее, а рамой 9 - из верхне го в нижнее и т.д.

Изменение длиньг основы в момент прибоя после ее перевода из одного зева в другой компенсируется за сче пружин 16 и 17, которые позволяют рычагам 3 и 4 перемещаться относительно тяг 5 и 6.

На фиг.З показана схема строения ткани, при которой основа пробрана четыре ремизки попарно и в работе участвуют оба компенсирующих скала. При этом скала 1 и 2 работают со смещением по циклу в одну уточну1р нить.

Применение предлагаемого станка позволит повысить качество ткани за счет снижения обрьгоности ворсовой .основы - снижения натяжений в ней и повысить надежность работы и ско- Iростные возможности станка за счет кинематического замыкания компенсирующих скал.

Формула изобретени

)Двухполотенный ворсовый ткацкий станок, содержащий зевообразующий

механизм, имеющий по меньшей мере, пару ремизных рам для ворсовой основы, установленных с возможностью вижения в противофазе, и компенси- рунмцее скало этой пары ремизных рам, установленное на остове станка, посредством одноплечих рычагов, каждый из которых связан с одним концом пружины, для натяжения нитей ост новы, отличающийся тем, что, с целью повышения качества вырабатываемых тканей путем снижения обрывности ворсовой основы, одна из пары ремизных рам соединена с рычагами соответствукяцего компенсирующего скала посредством тяг, шарниры каждой из которых расположены на прямой, параллельной прямой, проходящей через глазки галев соответствующей расы касательно к цилидц- рической поверхности соответствующего компенсатора, при этом шарнир, соединяющий тягу с рычагом, размещен в середине его плеча, а второй конец каждой из пружин, связан с соответствующей тягой для обеспечения возможности перемещения рычагов относительно тяг в момент прибоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ткачества | 1987 |

|

SU1423646A1 |

| Ткацкий станок для формирования трехосной ткани | 2024 |

|

RU2832522C1 |

| ЗЕВООБРАЗОВАТЕЛЬНЫЙ МЕХАНИЗМ ТКАЦКОГО СТАНКА | 1995 |

|

RU2114224C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ОСНОВНЫХ НИТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2404303C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРОСТРАНСТВЕННОГО АРМИРУЮЩЕГО КАРКАСА ИЗ ВОЛОКОН РАЗЛИЧНОЙ ПРИРОДЫ | 2001 |

|

RU2210641C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОЙ ТКАНИ | 2012 |

|

RU2504605C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТКАНИ | 2003 |

|

RU2227184C1 |

| Способ формирования ткани на ткацком станке | 1981 |

|

SU958532A1 |

| ТКАЦКИЙ СТАНОК | 2000 |

|

RU2181153C1 |

| Способ формирования ткани на ткацком станке | 1978 |

|

SU701182A1 |

Изобретение позволяет повысить качество вырабатьшаемых тканей путем снижения обрывности нитей ворсовой основы. Каждое из компенсирующих скал ,2, установленных на рычагах 3,4, соединено посредством тяг 5,6 с одной из ремизных рам 8-11 соответствующей пары рам. В каждой паре рамы установлены с возможностью движения в противофазе. Каждый из рычагов 3,4 соединен с соответствующей тягой.в середине плеча посредством пружин 16, 17. Шарниры каждой из тяг расположены на прямой, параллельной прямой, проходящей глазки галев 12, 13, касательно к цилиндрической поверхности соот ветствующего компенсатора. 3 иЛ. с (О (Л Ч t;o iMi Од ю О1 Фме.

Фиг.2

| Механизм регулирования натяжения основных нитей на ткацком станке | 1977 |

|

SU737518A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Счетная линейка для вычисления объемов земляных работ | 1919 |

|

SU160A1 |

| Инструкция по эксплуатации | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1987-02-23—Публикация

1985-04-19—Подача