(54) КОНВЕЙЕРНАЯ ОБЖИГОВАЯ МАШИНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Тележка конвейерной машины | 1976 |

|

SU581364A1 |

| КОЛОСНИКОВАЯ РЕШЕТКА СПЕКАТЕЛЬНОЙ ТЕЛЕЖКИ АГЛОМЕРАЦИОННОЙ КОНВЕЙЕРНОЙ МАШИНЫ | 2005 |

|

RU2318170C2 |

| Тележка обжиговых и спекательных машин | 1986 |

|

SU1328651A1 |

| Колосник обжиговых и огломерационных конвейерных машин | 1989 |

|

SU1770707A1 |

| Конвейерная агломерационная машина | 1984 |

|

SU1252637A1 |

| КОЛОСНИКОВАЯ РЕШЕТКА СПЕКАТЕЛЬНОЙ ТЕЛЕЖКИ АГЛОМЕРАЦИОННОЙ КОНВЕЙЕРНОЙ МАШИНЫ | 1999 |

|

RU2164652C1 |

| Обжиговая тележка | 1985 |

|

SU1366835A1 |

| СПЕКАТЕЛЬНАЯ ТЕЛЕЖКА КОНВЕЙЕРНОЙ МАШИНЫ | 1992 |

|

RU2037760C1 |

| Колосниковая решетка | 1987 |

|

SU1504474A1 |

| Тележка конвейерной машины | 1973 |

|

SU648816A1 |

Изобретение относится к металлургической промышленности, а именно - к области спекания аглошихты и обжига окатышей на конвейерных спекательных и обжиговых машинах.

Известны констрзкции конвейерных машин, кблоспики которых имеют отверстие, при помоши которого они насаживаются на подколосниковую балку в виде цилиндрического или фасонного монолитного стержня.

Известные конструкции обжиговых и спекательных тележек содержат колосники, имеющие одну рабочую поверхность, на которую загружается аглошихта или сырые окатыши.

В процессе термообработки на рабочую поверхность колосника оказывают влияние высокие температуры, их циклические изменения в диапазоне более 1000° С, поверхность подвергается сильному химическому воздействию продуктов горения обрабатываемого материала. В то же время нерабочая поверхность колосника не имеет непосредственного контакта с высокотемпературпым агломератом или окатышами и не подвергается столь сильному термическому и химическому воздействию. При нахождении колосниковой решетки па холостой ветви машины происходит охлаждение рабочей поверхности колосников до температуры 50-190° С, однако ири следуюшем рабочем цикле высокие температуры вновь приводят к возникновению термических напряжений в тех же элементах колосника, вызывают деформации и разрушения последних. Окисление и разрушение головок колосника приводит к их выиолнению из подколоспиковых балок и нарушению целостности решетки.

Колосники насаживаются на подколосниковую балку круглого, прямоугольного или Т-образного сечения для исключения явления нарушения целостности колосниковой решетки. Однако конструкция колосников, балок и тележки ие предусматривает включения в работу нескольких поверхностей колосника. Работает лишь одна рабочая поверхность. При спекании аглошихты и обжиге окатышей к колосникам привариваются частицы агло.мерата или окатышей, шели между колосниками забиваются, снил ается живое сечение колосниковой решетки, производительность машин снижается. При этом нарушается распределение газопотоков по площади решетки, часть колосников или их элементов не охлаждается просасываемым воздухом, что ускоряет их выход из строя.

Наиболее близким к оп гсываемому изобретению по технической сущности и достигае.мому результату является конвейерная обжиговая машина, включающая колосниковую тележку, решетка которой выполнена из дисковьГх колосников со ступицами, расположенных на полых балках, сечение которых соответствует форме отверстия колосника.

Однако в такой машине недостаточна прочность колосников и низка эффективность проворота колосников, которая возникает за счет приваривания к ней частин шихты.

Целью изобретения является повышение срока службы колосников и обеспечение их эффективной очистки.

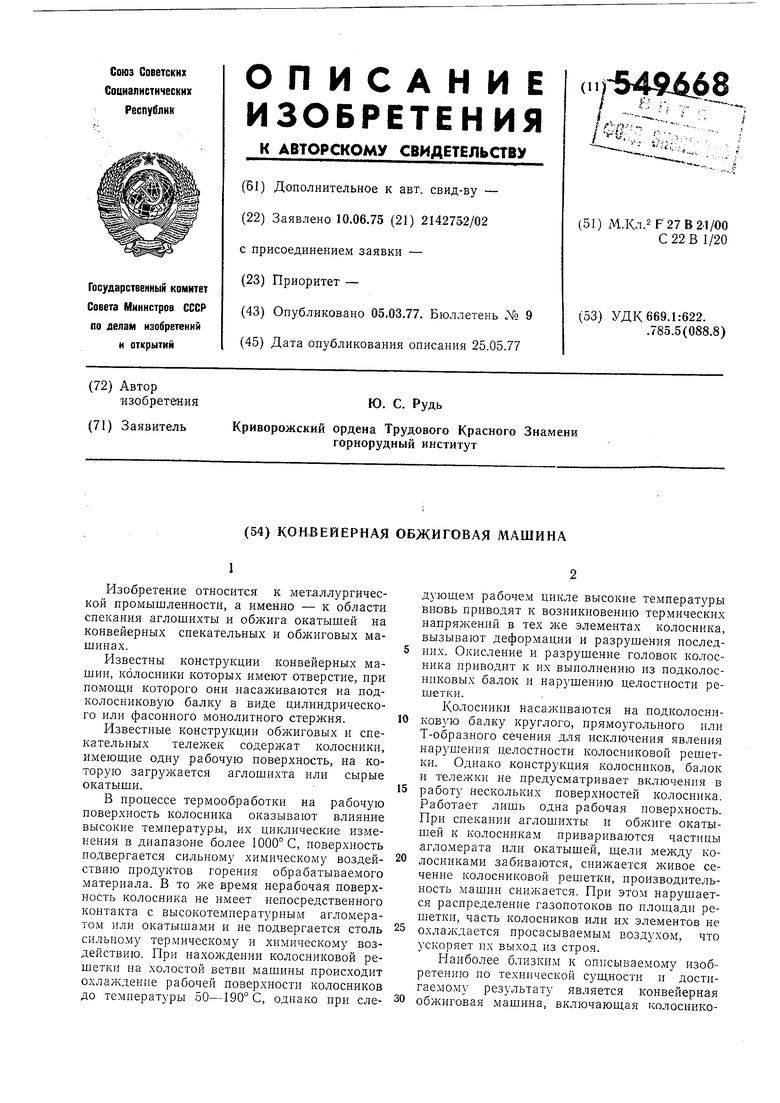

Для достижеиия этой цели в предлагаемой машине колосник со ступицей в пентре выполнен в виде плоского равностороннего криволинейно-выпуклого треугольника толщиной 10-ь60 .11.11, со сторонами, равными 10- 25 толшинам, и величиной выпуклости сторон, равной 0,,3 их длины. Подколосииковые балки, смонтированные в подшипниках корпуса тележки, имеют ириводные звездочки с фиксаторами, расположенными под углом 120°, а звездочки взаимодействуют со стационарным упором, закрепленным на раме при двнжении тележки.

Треугольная форма колосника обеспечивает высокую прочность, термическую стойкость, хороший теплообмен, простоту отливки и штамповки. Толш,ииа и длина L сторон треугольника выбраиы с учетом реальных потребностей производства. Величина выпук.лости 5 криволинейных сторон треугольного колосннка обесиечивает широкий дианазон формы поверхности колосниковой решетки - .от плоской до волнистой, что дает возможность обеспечить оптимальные условия процесса спекания или обжига. Высота ступицы выбирается из условия обеспечения требуемого межколосникового зазора.

т т,,

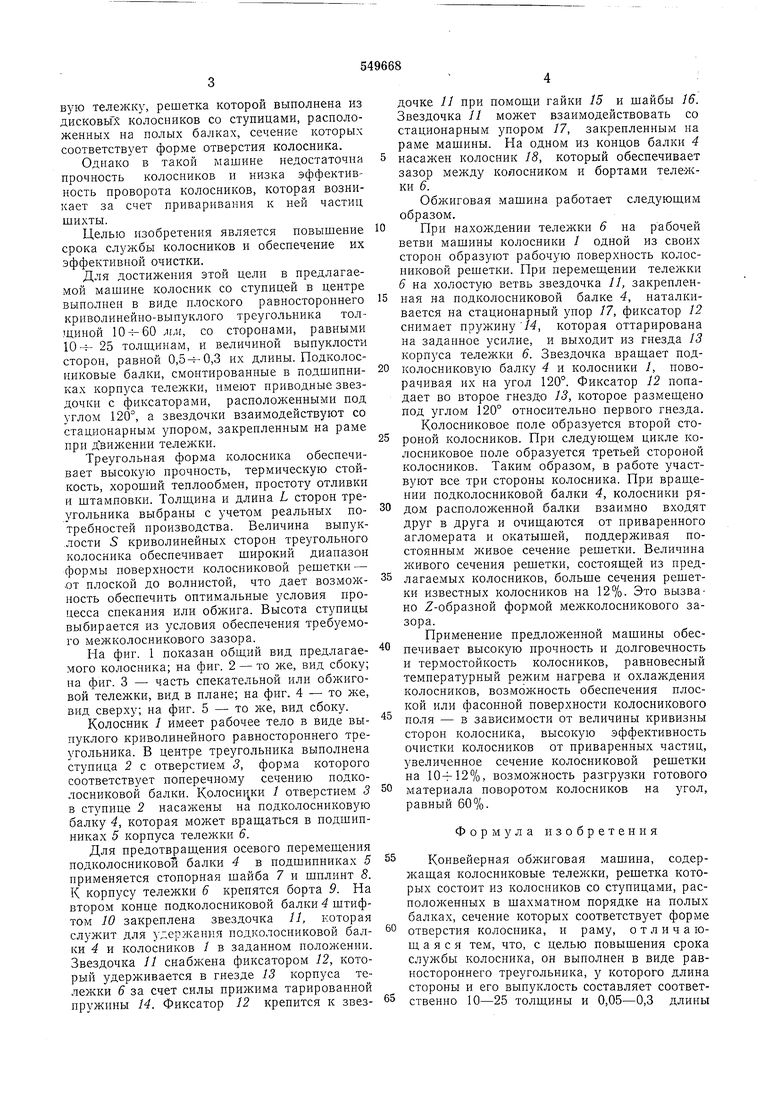

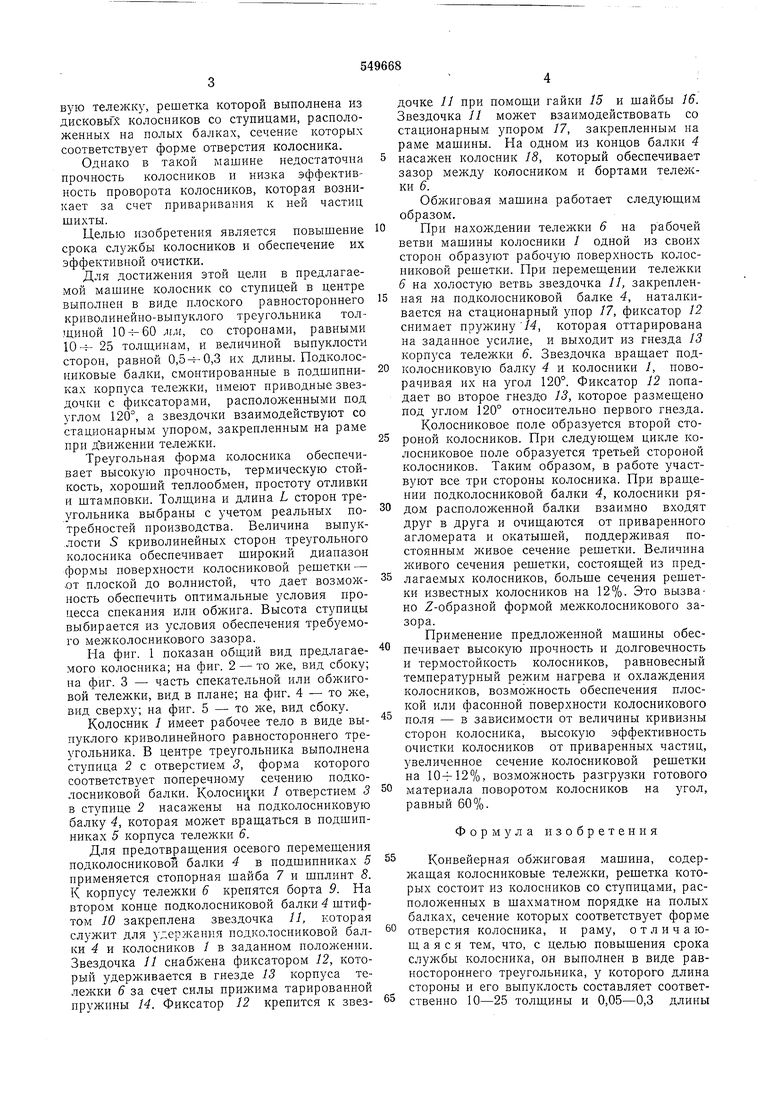

На фиг. 1 показан оош,ии вид предлагаемого колосника; на фиг. 2 - то же, вид сбоку; на фиг. 3 - часть спекательной или обжиговой тележки, вид в илане; на фиг. 4 - то , вид сверху; на фиг. 5 - то же, вид сбоку.

Колосник / имеет рабочее тело в виде выпуклого криволинейного равностороннего треугольника. В центре треугольника выполнена стуница 2 с отверстием 5, форма которого соответствует поперечному сечению подколосниковой балки. Колосн1 ки / отверстием 5 в ступице 2 насажены на иодколосниковую балку 4, которая может вращаться в подщипниках 5 корпуса тележки 6.

Для предотвращения осевого перемещения подколосниковои балки 4 в подшипниках 5 применяется стоиорная шайба 7 и шнлинт 8. К корпусу тележки 6 крепятся борта 9. На втором конце подколосниковои балки 4 штифтом 10 закреплена звездочка 11, которая служит для удержаиия иодколосииковой балки 4 и колосников / в заданном положении. Звездочка 11 снабжена фиксатором 12, который удерживается в гнезде 13 корпуса тележки 6 за счет силы прижима тарированной пружины 14. Фиксатор 12 крепится к звездочке // при помощи гайкн 15 и шайбы 16. Звездочка )/ может взаимодействовать со стационарным упором 17, закрепленным на раме машины. На одном из концов балки 4 насажен колосник 18, который обеспечивает зазор между колосником и бортами тележки 6.

Обжиговая машина работает следующим образом.

При нахождении тележки 6 на рабочей ветви машины колосники 1 одной из своих сторон образуют рабочую поверхность колосниковой решетки. При перемещении тележки 6 на холостую ветвь звездочка //, закрепленная на подколосниковои балке 4, наталкивается на стационарный унор 17, фиксатор 12 снимает пружину/4, которая оттарирована на заданное усилие, и выходит из гиезда 13 корпуса тележки 6. Звездочка вращает подколосниковую балку 4 и колосники /, поворачивая их на угол 120°. Фиксатор 12 попадает во второе гнездо 13, которое размещено под углом 120° относительно первого гнезда.

Колосниковое поле образуется второй стороной колосников. При следующем цикле колосииковое ноле образз ется третьей стороной колосников. Таким образом, в работе участвуют все три стороны колосника. При вращении подколосниковой балки 4, колосники рядом расположенной балки взаимно входят друг в друга и очищаются от нриваренного агломерата и окатыщей, поддерживая иостоянным живое сечение рещетки. Величина живого сечения решетки, состоящей из предлагаемых колосников, больше сечения решетки известных колосников на 12%. Это вызвано Z-образной формой межколосникового зазора.

Применение предложенной машины обеспечивает высокую прочность и долговечность и термостойкость колосников, равновесный температурный режим нагрева и охлаждения колосников, возможность обеспечения плоской или фасонной поверхности колосникового поля - в зависимости от величины кривизны сторон колосника, высокую эффективность очистки колосников от приваренных частиц, увеличенное сечение колосниковой решетки на 10-:-12%, возможность разгрузки готового материала поворотом колосников на угол, равный 60%.

Формула изобретения

Коивейерная обжиговая машина, содержащая колосниковые тележки, рещетка которых состоит из колосников со ступицами, расположенных в щахматном порядке на полых балках, сечение которых соответствует форме отверстия колосника, и раму, отличающаяся тем, что, с целью повыщения срока службы колосника, он выполнен в виде равностороннего треугольника, у которого длина стороны и его выпуклость составляет соответственно 10-25 толщины и 0,05-0,3 длины колосника, а на конце балки жестко закреп..лена звездочка с фиксаторами, нри этом на 6 раме машины установлен упор, взаимодействующий со звездочкой.

Авторы

Даты

1977-03-05—Публикация

1975-06-10—Подача