Область техники

Настоящее изобретение относится к способу и устройству для очистки сырьевого материала биологического происхождения для производства биотоплива и его компонентов. В частности, изобретение относится к способу и устройству для очистки таллового масла. Изобретение также относится к применению очищенных фракций, выделенных описанным способом, для производства биотоплива и его компонентов посредством гидрирования.

Уровень техники

Сырьевые материалы биологического происхождения являются потенциальными источниками для получения различного биотоплива или компонентов биотоплива. Эти сырьевые материалы можно превратить в биотопливо путем подачи сырьевого материала в каталитический реактор при его одновременном контакте с газообразным водородом. Полученный продукт выгружают из реактора в виде потока продукта, который затем можно фракционировать, например посредством дистилляции, с образованием биотоплива/компонентов биотоплива.

Однако существуют различные проблемы, связанные со способами производства биотоплива из сырьевых материалов биологического происхождения, такие как отравление и загрязнение каталитического материала, используемого в этих способах. В сырьевых материалах биологического происхождения имеются примеси, такие как металлы и твердые вещества, которые вызывают дезактивацию каталитического материала или закоксовывание катализатора, что препятствует его нормальному функционированию. Для предотвращения дезактивации катализатора и продления срока его работы сырьевой материал можно очистить и/или предварительно обработать перед его подачей в процесс гидрирования. Очистка сырьевых материалов биологического происхождения, для того, чтобы они были пригодны для подачи в каталитический процесс, также является проблематичной. В уровне техники описаны различные способы такой очистки. Однако все эти способы связаны с проблемами, а качество сырьевого материала не всегда находится на требуемом уровне для того, чтобы каталитическая стадия процесса была наиболее эффективной.

Одной возможностью очистки и/или предварительной обработки сырьевого материала биологического происхождения, такого как сырое талловое масло (сокращенно СТМ), подлежащего подаче в каталитический процесс гидрирования, является ионообменный процесс с использованием катионной и/или анионной ионообменной смолы.

Другой возможностью является использование таких методов, как адсорбция на подходящем сорбенте, либо кислотная промывка, для удаления щелочных и щелочноземельных металлов (Na, К, Са). Материал для адсорбции может быть каталитически активным или неактивным. Еще одной возможностью является очистка гидратацией для удаления из сырья металлов.

Когда сырьевой материал биологического происхождения содержит талловое масло, также можно использовать обессмоливание сырого таллового масла для удаления примесей из таллового масла. Обессмоленное талловое масло получают путем выпаривания сырого таллового масла, например, в тонкопленочном испарителе. В патенте US 5705722 описано превращение ненасыщенных жирных кислот, например жирных кислот таллового масла, в нафта- и цетановые присадки для дизельного топлива. Однако этот способ имеет недостатки. В частности, выход биотоплива или компонентов биотоплива, т.е. нафта- и цетановых присадок, является малым. Это происходит из-за того, что в процессе обессмоливания большое количество ценного сырьевого материала для гидрирования остается в остатке, т.е. в смоле. Согласно этому документу упомянутый остаток используется в качестве топлива для бойлеров как таковой.

Раскрытие изобретения

Таким образом, задачей изобретения является разработка способа и устройства для осуществления этого способа, в которых решены вышеописанные проблемы. Задача изобретения решена посредством способа и устройства, которые характеризуются признаками, изложенными в независимых пунктах формулы изобретения. Предпочтительные варианты осуществления изобретения изложены в зависимых пунктах формулы изобретения.

Настоящее изобретение относится к способу очистки материала таллового масла, включающему следующие стадии:

(а) выпаривание материала таллового масла на первой стадии выпаривания с получением первой фракции, содержащей легкие углеводороды и воду, и второй фракции, содержащей жирные кислоты, смоляные кислоты, нейтральные вещества и компоненты осадка,

(b) выпаривание второй фракции по меньшей мере на одной дополнительной стадии (G; F, G) выпаривания с получением третьей фракции, содержащей жирные кислоты, смоляные кислоты и легкие нейтральные вещества, и остаточной фракции, и

(c) выделение указанных первой фракции, третьей фракции и остаточной фракции.

Настоящее изобретение также относится к устройству для очистки материала таллового масла, включающему

- первый испаритель, выполненный с возможностью выпаривания материала таллового масла с получением первой фракции, содержащей легкие углеводороды и воду, и второй фракции, содержащей жирные кислоты, смоляные кислоты, нейтральные вещества и компоненты осадка,

- по меньшей мере один дополнительный испаритель, выполненный с возможностью выпаривания указанной второй фракции с получением третьей фракции, содержащей жирные кислоты, смоляные кислоты и легкие нейтральные вещества, и остаточной фракции,

- первое соединительное средство, выполненное с возможностью подачи второй фракции в указанный по меньшей мере один дополнительный испаритель, и

- возможно одно или более дополнительных соединительных средств между указанными дополнительными испарителями.

В предпочтительном варианте осуществления изобретения по меньшей мере одну дополнительную стадию выпаривания осуществляют как одну стадию, тогда способ в целом включает две стадии выпаривания. В другом предпочтительном варианте осуществления изобретения по меньшей мере одну дополнительную стадию выпаривания осуществляют как две стадии, тогда способ в целом включает три стадии выпаривания.

В еще одном предпочтительном варианте осуществления изобретения способ дополнительно включает перед первой стадией выпаривания стадию предварительной обработки, которая заключается в выдерживании материала таллового масла в резервуаре для хранения.

Настоящее изобретение также относится к применению устройства, включающего по меньшей мере два последовательно установленных испарителя, в частности три последовательно установленных испарителя, для очистки материала таллового масла.

Кроме того, настоящее изобретение относится к применению легких углеводородов, жирных кислот, смоляных кислот и легких нейтральных веществ, полученных в соответствии с описанным способом, для получения биотоплива и его компонентов. В частности, настоящее изобретение относится к применению легких углеводородов для получения бензина, нафты (тяжелого бензина, лигроина), топлива для реактивных двигателей, дизельного топлива и топливных газов, и к применению жирных кислот, смоляных кислот и легких нейтральных веществ для получения дизельного топлива, топлива для реактивных двигателей, бензина, нафты и топливных газов.

Настоящее изобретение основано на идее очистки материала таллового масла для получения очищенных фракций углеводородов. Очистку в соответствии с настоящим изобретением осуществляют посредством выпаривания. Очищенные фракции углеводородов, полученные этим способом, после возможной дополнительной очистки можно использовать в качестве сырья для получения биотоплива, такого как биобензин, биодизельное топливо и/или их компонентов. Очистку материала таллового масла в соответствии с настоящим изобретением осуществляют посредством многостадийного способа выпаривания, например трехстадийного способа.

В способе согласно изобретению выпаривание осуществляют таким образом, что количество осадка после выпаривания является очень малым, обычно оно составляет от 5 до 15 масс. %, предпочтительно менее 10 масс. % от массы использованного сырья. Это является существенным преимуществом по сравнению в известными способами обессмоливания, в которых количество смоляного осадка составляет до 20-35 масс. % от массы использованного сырья. В настоящем изобретении, условия способа (температуру, давление) контролируют таким образом, что как можно больше нейтральных компонентов материала таллового масла удаляют вместе с выделенными фракциями для последующего использования вместо того, чтобы удалять вместе с осадком, как в известных способах обессмоливания таллового масла.

Преимущество способа и устройства настоящего изобретения, включающего многостадийное выпаривание, заключается в том, что когда материал таллового масла выпаривается, примеси, такие как металлы и твердые вещества, остаются в концентрате, а сконденсированные вещества, извлеченные после выпаривания, готовы для подачи в реактор гидрирования. Сначала выпаривают воду и легкие компоненты из материала таллового масла, что делает стадии последующего выпаривания более эффективными. Кроме того, снижается риск захвата нежелательных остаточных веществ фракцией дистиллята на последующие стадии выпаривания контролируемым образом. Преимущество такого многостадийного выпаривания заключается в том, что кипение является более контролируемым, поскольку низкокипящие компоненты, т.е. компоненты с температурами кипения в диапазоне 150-210°С, предпочтительно в диапазоне 150-170°С, при нормальном давлении, не вызывают большого переноса, т.е. перемещения соединений, имеющих диапазон температур кипения выше, чем верхний предел указанных выше диапазонов, а также примесей в пар на последующих стадиях выпаривания. При необходимости, легкие компоненты могут быть возвращены в материал биологического происхождения либо дополнительно очищены в других процессах или проданы как таковые.

Еще одно преимущество трехстадийного выпаривания заключается в том, что испаритель на второй стадии выпаривания может быть небольшим и дешевым испарителем, который отделяет легкие компоненты от исходного сырья. Следующий третий испаритель может быть более маленьким и дешевым, чем второй испаритель при двухстадийном выпаривании. Следовательно, система для трехстадийного выпаривания может быть более дешевой, чем система для двухстадийного выпаривания.

Еще одно преимущество настоящего изобретения по сравнению с известными решениями заключается в том, что материал, очищенный в соответствии с настоящим изобретением, готов к подаче в процесс гидрирования, причем процесс гидрирования способен производить топливные компоненты с наилучшим выходом, поскольку смоляная фракция является минимальной.

Еще одно преимущество настоящего изобретения заключается в том, что можно устранить наличие во фракциях продукта тяжелых компонентов, происходящих из смол. Еще одно преимущество настоящего изобретения заключается в том, что выход очищенного материала после выпаривания достигает 65-95%, предпочтительно 80-95% и наиболее предпочтительно 88-95%.

Краткое описание графических материалов

Далее настоящее изобретение будет описано более подробно посредством раскрытия предпочтительных вариантов осуществления со ссылками на приложенные графические материалы, где:

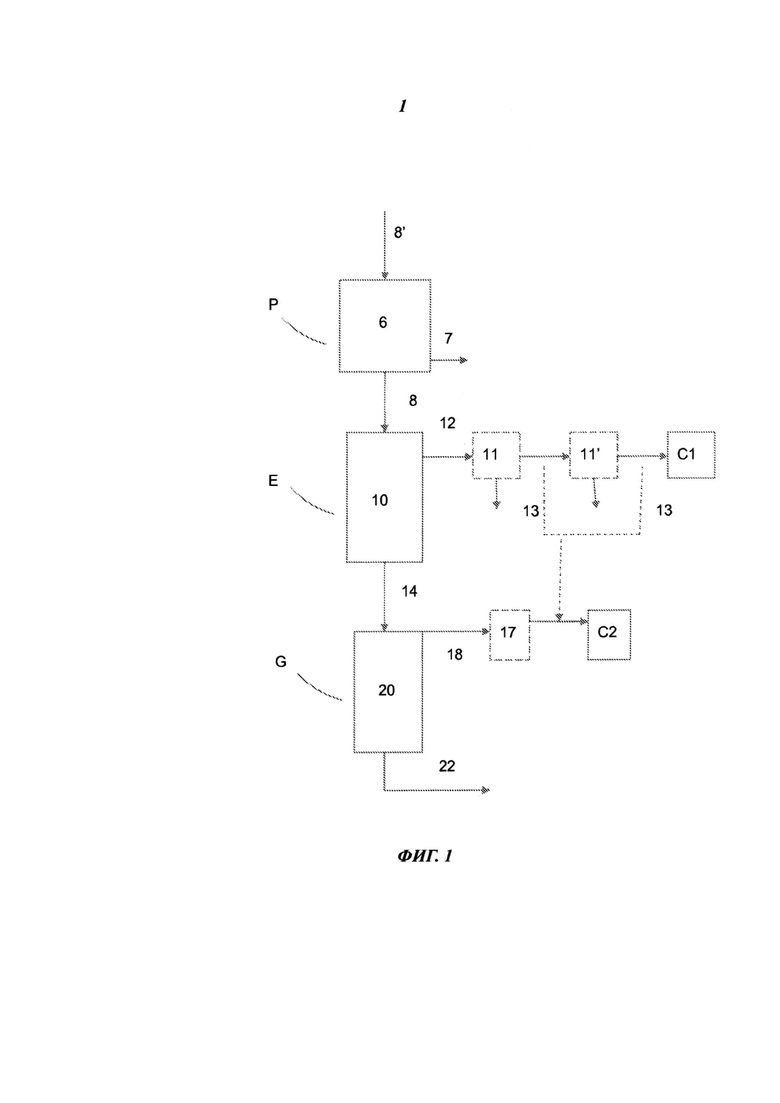

на фиг.1 показана блок-схема и устройство согласно настоящему изобретению для очистки материала таллового масла, где устройство содержит два испарителя;

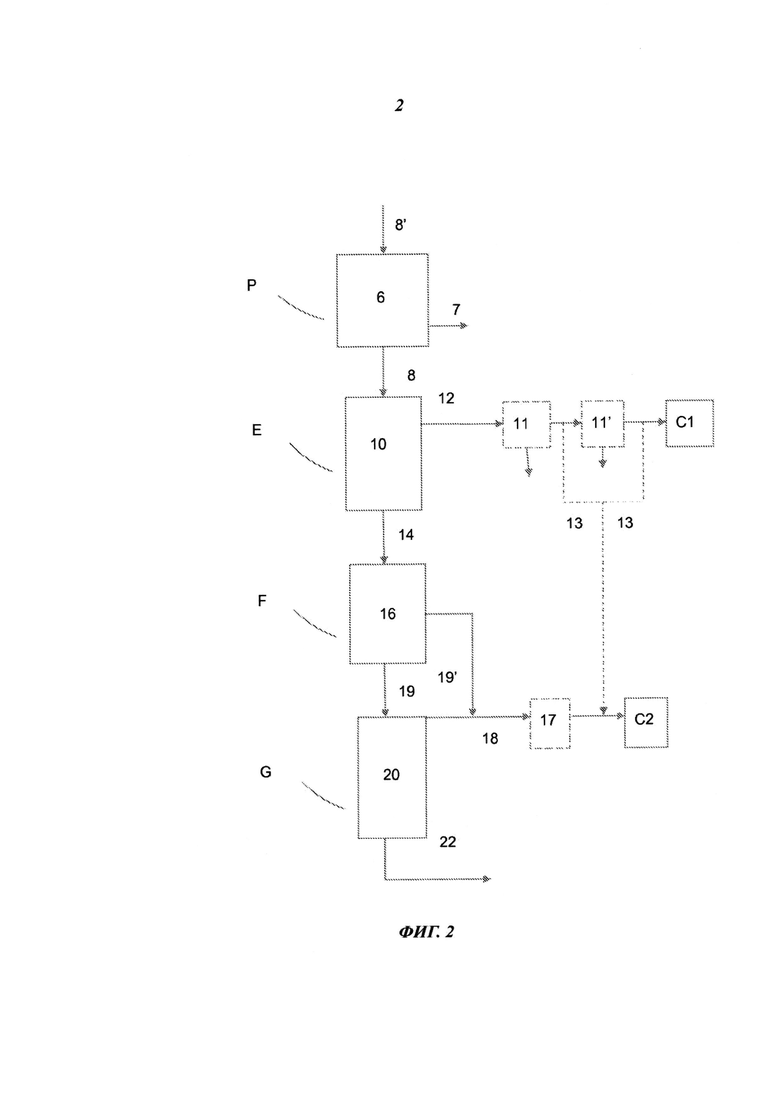

на фиг.2 показана блок-схема и устройство согласно настоящему изобретению для очистки материала таллового масла, где устройство содержит три испарителя.

Осуществление изобретения

Понятие «материал таллового масла» в контексте настоящего изобретения относится к побочному продукту из Крафт-процесса варки древесины, в особенности хвойной древесины. Материал таллового масла представляет собой смесь жирных кислот, смоляных кислот, нейтральных соединений и терпентиновых компонентов, происходящих из древесины, в особенности из хвойной древесины. Терпентиновые компоненты таллового масла по существу состоят из С10Н16 терпенов.

В одном из вариантов осуществления изобретения материал таллового масла представляет собой сырое талловое масло. Понятие «сырое талловое масло» относится к подвергнутой обработке смеси природных соединений, выделенных из древесины, такой как древесина сосны, ели и осины. Эту смесь получают после кислотной обработки мыла сырого таллового масла из Крафт-процесса или сульфитной варки, которые используют для производства бумаги. Сырое талловое масло (СТМ) обычно содержит насыщенные и ненасыщенные кислородсодержащие органические соединения, такие как смоляные кислоты (главным образом, абиетиновую кислоту и ее изомеры), жирные кислоты (главным образом, линолевую кислоту, олеиновую кислоту и линоленовую кислоту), нейтральные вещества, жирные спирты, стеролы и другие алкил-производные углеводородов, а также неорганические примеси (соединения щелочных металлов, соединения серы, кремния, фосфора, кальция и железа). Понятие «сырое талловое масло» также включает нейтрализованное мыло таллового масла.

В одном из вариантов осуществления изобретения материал таллового масла, используемый в качестве сырья или его части, может включать очищенное СТМ. Для очистки СТМ можно использовать способы обессмоливания, промывки и/или дистилляции.

Еще в одном из вариантов осуществления изобретения в качестве материала таллового масла могут быть использованы жирные кислоты или свободные жирные кислоты, полученные из таллового масла, отдельно или в виде смеси с другими материалами таллового масла.

Еще в одном из вариантов осуществления изобретения в качестве сырьевого материала таллового масла может быть использовано нейтрализованное мыло таллового масла. Также в качестве сырьевого материала таллового масла могут быть использованы смеси нейтрализованного мыла таллового масла и таллового масла.

В соответствии с изобретением сырьевые материалы таллового масла предпочтительно выбирают, например, из таллового масла, сырого таллового масла (СТМ), нейтрализованного мыла таллового масла и их смесей.

Понятие «выпаривание» в контексте изобретения относится к любым способам отделения друг от друга двух или более компонентов, например отделения газов от жидкостей, основанным на различии давления паров компонентов. Примеры таких способов отделения включают испарение, мгновенное парообразование и дистилляцию. Предпочтительно выпаривание осуществляют в испарителе с использованием технологии тонкопленочного испарения. В этом варианте осуществления изобретения испаритель может быть выбран из группы, включающей тонкопленочный испаритель, испаритель с падающей пленкой, молекулярный испаритель короткого хода и пластиночный молекулярный испаритель с падающей пленкой (в котором сочетаются технологии молекулярного испарения короткого хода и испарения с падающей пленкой) либо любой другой испаритель, где используется тонкопленочная технология. Понятие «испаритель с падающей пленкой» относится к трубчатому испарителю с падающей пленкой.

Выпаривание осуществляют с использованием любых коммерчески доступных испарителей. Предпочтительно выпаривание осуществляют с использованием испарителя, выбранного из группы, описанной выше. В особо предпочтительном варианте осуществления изобретения выпаривание осуществляют с использованием тонкопленочного испарителя. Подходящие комбинации испарителей в системе испарителей (в указанном порядке) являются следующими:

При двухстадийном выпаривании:

TF+SP

FF+TF

TF+FF

TF+TF

При трехстадийном выпаривании:

TF+TF+SP

TF+PMS+SP

FF+TF+SP

FF+TF+TF

где аббревиатуры означают:

TF - тонкопленочный испаритель

FF - трубчатый испаритель с падающей пленкой

SP - молекулярный испаритель короткого хода

PMS - пластиночный молекулярный испаритель с падающей пленкой

Таким образом, в одном из вариантов осуществления изобретения выпаривание при двухстадийном выпаривании осуществляют с использованием тонкопленочного испарителя на первой стадии выпаривания и молекулярного испарителя короткого хода на второй стадии выпаривания. В другом из вариантов осуществления изобретения выпаривание при двухстадийном выпаривании осуществляют с использованием тонкопленочного испарителя на первой стадии выпаривания и испарителя с падающей пленкой на второй стадии выпаривания. В другом из вариантов осуществления изобретения выпаривание при двухстадийном выпаривании осуществляют с использованием тонкопленочного испарителя на первой и второй стадиях выпаривания. В предпочтительном варианте осуществления изобретения двухстадийное выпаривание осуществляют с использованием испарителя с падающей пленкой на первой стадии выпаривания и тонкопленочного испарителя на второй стадии выпаривания.

В одном из вариантов осуществления изобретения выпаривание при трехстадийном выпаривании осуществляют с использованием тонкопленочного испарителя на первой стадии выпаривания, пластиночного молекулярного испарителя с падающей пленкой на второй стадии выпаривания и молекулярного испарителя короткого хода на третьей стадии выпаривания. В другом из вариантов осуществления изобретения выпаривание при трехстадийном выпаривании осуществляют с использованием тонкопленочного испарителя на первой стадии выпаривания, тонкопленочного испарителя на второй стадии выпаривания и молекулярного испарителя короткого хода на третьей стадии выпаривания. В другом из вариантов осуществления изобретения выпаривание при трехстадийном выпаривании осуществляют с использованием испарителя с падающей пленкой на первой стадии выпаривания, тонкопленочного испарителя на второй стадии выпаривания и молекулярного испарителя короткого хода на третьей стадии выпаривания. В другом из вариантов осуществления изобретения выпаривание при трехстадийном выпаривании осуществляют с использованием испарителя с падающей пленкой на первой стадии выпаривания, тонкопленочного испарителя на второй и третьей стадии выпаривания. Вторым испарителем как при двухстадийном выпаривании, так и при трехстадийном выпаривании наиболее предпочтительно является тонкопленочный испаритель.

В контексте изобретения примесями, которые требуется удалить посредством выпаривания, являются вода, твердые вещества, такие как лигнин, частицы, различные неорганические соединения, металлы, такие как Na, Fe, Р и Si, соединения серы, такие как сульфаты, например Na2SO4 и H2SO4, и органические вещества, такие как углеводы. Многие из этих примесей (такие как металлы и соединения серы) является вредными для последующих каталитических стадий гидрирования, следовательно, нежелательно, чтобы они попадали в процесс гидрирования.

Далее способ согласно настоящему изобретению будет описан со ссылками на фиг.1 и 2, которые иллюстрируют блок-схемы способа. На фиг.1 изображен способ, включающий двухстадийное выпаривание. На фиг.2 изображен способ, включающий трехстадийное выпаривание.

Выпаривание в соответствии с настоящим изобретением включает первую стадию Е выпаривания и по меньшей мере одну дополнительную стадию выпаривания, обозначенную буквами G или F и G. В соответствии с вариантом осуществления по фиг.1 по меньшей мере одну дополнительную стадию выпаривания осуществляют как одну стадию G, тогда способ в целом включает две стадии Е, G выпаривания. В соответствии с вариантом осуществления по фиг.2 по меньшей мере одну дополнительную стадию выпаривания осуществляют как две стадии F и G, тогда способ в целом включает три стадии Е, F и G выпаривания.

На первой стадии Е выпаривания легкие углеводороды и воду выпаривают и удаляют в виде дистиллята. Жирные кислоты, смоляные кислоты, нейтральные вещества и компоненты осадка остаются в виде концентрата от выпаривания.

На по меньшей мере одной дополнительной стадии выпаривания (G; F, G) соединения, включающие жирные кислоты, смоляные кислоты и легкие нейтральные вещества, выпаривают и удаляют в виде дистиллята. Компоненты осадка и тяжелые нейтральные вещества остаются в виде концентрата от выпаривания, и их выделяют в виде первой остаточной фракции (которая в контексте изобретения также называется остаточной фракцией).

В контексте изобретения понятие «нейтральные вещества» материала таллового масла относится к смеси соединений, таких как эфиры жирных кислот, стеролы, станолы, димерные кислоты, спирты смол и восков, углеводороды и стерольные спирты. Понятие «жирные кислоты и смоляные кислоты» относится к тем, которые имманентно присутствуют в материале таллового масла. Жирные кислоты, главным образом, включают линолевую кислоту, олеиновую кислоту и линоленовую кислоту. Смоляные кислоты, главным образом, включают абиетиновую кислоту и ее изомеры.

В контексте изобретения легкие углеводороды, выделяемые из первой стадии Е выпаривания, имеют температуру кипения до 250°С (при нормальном давлении). Эти углеводороды, главным образом, включают терпены, основным из которых является терпентин.

Легкие нейтральные вещества, выделяемые в виде дистиллята на по меньшей мере одной дополнительной стадии выпаривания (G; F, G), включают С20-С27-углеводороды, такие как спирты смол и восков, стерольные спирты и легкие стеролы. Легкие нейтральные вещества имеют температуру кипения ниже 500°С (при нормальном давлении).

Первая остаточная фракция включает тяжелые нейтральные вещества и компоненты осадка, такие как смола и металлы, и другие неорганические вещества. Первая остаточная фракция обычно содержит компоненты, имеющие температуру кипения выше 500°С (при нормальном давлении).

Тяжелые нейтральные вещества, выделяемые в виде первой остаточной фракции, содержат по меньшей мере 28 атомов углерода и включают стеролы, станолы и димерные кислоты, имеющие температуру кипения выше 500°С (при нормальном давлении).

Первую стадию Е выпаривания осуществляют в первом испарителе 10. Выпаривание предпочтительно проводят при температуре 50-250°С и давлении 5-100 мбар, более предпочтительно при температуре 120-200°С и давлении 10-55 мбар. На первой стадии выпаривания воду и легкие углеводороды удаляют. Выпаривание на первой стадии Е предпочтительно осуществляют путем тонкопленочного испарения.

Согласно варианту по фиг.1, по меньшей мере одну дополнительную стадию выпаривания (вторую стадию выпаривания по фиг.1) осуществляют как одну стадию G во втором испарителе 20. Вторую стадию выпаривания предпочтительно осуществляют при температуре 200-450°С и давлении 0-50 мбар, более предпочтительно при температуре 300-390°С и давлении 0,01-15 мбар. В указанных диапазонах температуры и давления на этой стадии выпаривания количество смоляной фракции (остаточной фракции) является минимальным. Выпаривание на второй стадии G выпаривания предпочтительно осуществляют путем молекулярной дистилляции короткого хода.

В соответствии с вариантом осуществления по фиг.2 по меньшей мере одну дополнительную стадию выпаривания осуществляют как две стадии F и G в двух дополнительных испарителях 16 и 20. Первую (F) из указанных дополнительных стадий выпаривания (вторая стадия на фиг.2) предпочтительно осуществляют при температуре 180-350°С и давлении 0,1-40 мбар, более предпочтительно при температуре 200-270°С и давлении 0,1-20 мбар. Вторую стадию F по фиг.2 предпочтительно осуществляют с использованием молекулярного испарения короткого хода с падающей пленкой или тонкопленочного испарения. Третью стадию G по фиг.2 предпочтительно осуществляют при температуре 200-450°С и давлении 0-50 мбар, более предпочтительно при температуре 300-390°С и давлении 0,01-10 мбар. Третью стадию G по фиг.2 предпочтительно осуществляют с использованием молекулярного испарения короткого хода.

На первой стадии Е в соответствии с настоящим изобретением получают первую фракцию, содержащую легкие углеводороды и воду, которую выводят из аппарата через выход 12 для первого продукта. Эту фракцию можно дополнительно обработать путем отделения воды на стадии 11 отделения воды, затем полученную фракцию легких углеводородов можно дополнительно очистить на одной или более стадий 11' дополнительной очистки, например путем ионного обмена. Легкие углеводороды первой фракции затем можно направить в каталитический процесс С1 для получения биотоплива и его компонентов, таких как бензин, нафта, топливо для реактивных двигателей, дизельное топливо и топливные газы. Понятие «биотопливо и его компоненты», полученные из легких углеводородов первой фракции, относится к углеводородам с температурой кипения 20-210°С, предпочтительно 20-170°С, при нормальном давлении.

На первой стадии Е также получают вторую фракцию, содержащую жирные кислоты, смоляные кислоты, нейтральные вещества и компоненты осадка, такие как смолы и металлы. Эту вторую фракцию направляют через соединительное средство 14 на по меньшей мере одну дополнительную стадию выпаривания (G; F, G) для дополнительной очистки.

В соответствии с вариантом осуществления по фиг.1 эту вторую фракцию, содержащую жирные кислоты, смоляные кислоты, нейтральные вещества и компоненты осадка, направляют на вторую стадию G через соединительное средство 14. Вторую стадию G по фиг.1 осуществляют во втором испарителе 20. На второй стадии G по фиг.1 получают третью фракцию, содержащую жирные кислоты, смоляные кислоты и легкие нейтральные компоненты, которые выводят из аппарата через выпуск 18 для второго продукта. На второй стадии G также получают первую остаточную фракцию, содержащую компоненты осадка, такие как смолы и металлы. Первую остаточную фракцию выводят через выпуск 22 для первого остатка.

В соответствии с вариантом осуществления по фиг.2 вторую фракцию, содержащую жирные кислоты, смоляные кислоты, нейтральные вещества и компоненты осадка, обрабатывают на двух стадиях F и G выпаривания, а не на одной стадии G. Эту фракцию подают на вторую стадию F через соединительное средство 14. Вторую стадию F по фиг.2 осуществляют во втором испарителе 16. Жидкую фракцию из второго испарителя 16 направляют на третью стадию G через соединительное средство 19. Фракцию дистиллята из второго испарителя 16 выводят через соединительное средство 19' и могут объединить с третьей фракцией с третьей стадии G. Третью стадию G осуществляют в третьем испарителе 20. На третьей стадии G по фиг.2 получают третью фракцию, содержащую жирные кислоты, смоляные кислоты и легкие нейтральные вещества, которые выводят через выпуск 18 для второго продукта. На третьей стадии G по фиг.2 также получают остаточную фракцию, содержащую компоненты осадка, такие как смолы и металлы. Аналогично тому, как показано на фиг.1, первую остаточную фракцию выводят через выпуск 22 для первого остатка.

Третью фракции, выведенную через выпуск 18 как показано на фиг.1 и 2, затем можно направить на каталитический процесс С2 для получения биотоплива и его компонентов, таких как дизельное топливо, топливо для реактивных двигателей, бензин, нафта и топливные газы. Понятие «биотопливо и его компоненты», полученные из третьей фракции, относится к углеводородам с температурой кипения 150-380°С при нормальном давлении.

В одном из вариантов осуществления изобретения способ дополнительно включает перед первой стадией Е выпаривания стадию Р предварительной обработки, которая заключается в выдерживании материала таллового масла в резервуаре 6 для хранения. В этом варианте осуществления изобретения материал таллового масла подают на первую стадию Е из резервуара 6 через соединительное средство 8. В этом варианте осуществления изобретения, материал таллового масла выдерживают в резервуаре для хранения в течение периода от нескольких часов до нескольких недель перед подачей на первую стадию Е выпаривания. Это дает дополнительное преимущество, которое заключается в том, что вода и твердые вещества, которые выделяются из таллового масла за счет гравитации, и примеси, такие как металлы и неорганические соединения серы, растворенные или адсорбированные/абсорбированные на этих компонентах, отделяются от материала таллового масла уже в резервуаре для хранения и их можно легко удалить из материала таллового масла, например декантацией, через выпуск 7 для второго остатка перед подачей на первую стадию Е выпаривания.

Дополнительно к выбору оптимальных условий для процесса выпаривания на стадиях E, F, G можно выбрать катализатор для последующих стадий С1, С2 гидрирования таким образом, чтобы тяжелые компоненты очищенного материала могли превратиться в компоненты биотоплива.

Между последней стадией G выпаривания (второй стадией на фиг.1 и третьей стадией на фиг.2) и стадией С2 гидрирования может быть включена стадия 17 дополнительной очистки.

В одном из вариантов осуществления изобретения легкие углеводороды первой фракции, выведенные через соединительное средство 13 из дополнительной стадии 11 удаления воды или из стадии 11' дополнительной очистки, могут быть объединены с третьей фракцией, содержащей жирные кислоты, смоляные кислоты и легкие нейтральные соединения, выведенной через выпуск 18 для второго продукта из последнего испарителя 20. Эти фракции могут быть объединены либо перед, либо после стадии 17 дополнительной очистки третьей фракции.

Стадию 17 можно осуществлять с использованием, например, защитного слоя (адсорбера/абсорбера), т.е. отдельного слоя предварительной обработки/очистки перед гидрированием С2. Стадию 17 также можно осуществлять с использованием очистительного слоя или отделения, расположенного в соединении с реактором гидрирования. Может быть предусмотрен один или более защитных слоев. Один или более защитных слоев выполнены в виде отдельных блоков и/или в реакторе гидрирования.

Защитный слой действует против вредных веществ в питающем потоке. Материал защитного слоя обычно представляет собой активированный гамма оксид алюминия или коммерчески доступный очищающий катализатор. Материал защитного слоя может быть каталитически активным или неактивным. Защитный слой или блоки защитного слоя могут задерживать твердые и растворенные примеси материала таллового масла, такие как агенты против пенообразования на основе кремния из процесса, производящего талловое масло, и вредные химические элементы. Защитный слой и/или блоки защитного слоя могут быть нагреты или не нагреты, под давлением или при нормальном давлении, через них может пропускаться газообразный водород или не пропускаться. Предпочтительно защитный слой и/или блоки защитного слоя находятся в нагретом состоянии и под давлением.

Существует два основных типа защитных слоев - активные и неактивные. Активные защитные слои принимают участие в очистке подаваемого сырья и изменении химического состава подаваемого сырья. Они могут быть выполнены в виде отдельных блоков или могут быть установлены внутри реактора гидрирования. Неактивные защитные слои принимают участие только в очистке подаваемого сырья. Такие защитные слои содержат подходящие пассивные или инертные материалы, которые существенно не изменяют молекулярную структуру компонентов подаваемого сырья, однако они являются эффективными в отношении вредных веществ и элементов. Отдельные защитные слои могут быть множественными, когда один или несколько слоев установлены параллельно или последовательно при использовании защитного слоя (защитных слоев).

После очистки выпариванием очищенные фракции направляют в процесс гидрирования. Эти фракции можно гидрировать по отдельности либо в одном и том же реакторе.

Следовательно, первую и третью фракции, полученные способом настоящего изобретения, выведенные через выпуски 12 и 18 для первого и второго продуктов, можно затем направить на гидрирование С1, С2 после возможной стадии 11 удаления воды и одной или более возможных стадий 11', 17 очистки. В процессе гидрирования С1, С2 используют по меньшей мере один катализатор для получения смеси топливных компонентов. Гидрирование можно осуществлять в одну, две или более стадий в одном устройстве или в нескольких устройствах.

Легкие углеводороды первой фракции, выведенные через выпуск 12 для первого продукта, гидрируют с получением бензина, нафты, топлива для реактивных двигателей, дизельного топлива и топливных газов.

Жирные кислоты, смоляные кислоты и легкие нейтральные вещества выведенные через выпуск 18 для второго продукта, гидрируют с получением дизельного топлива, топлива для реактивных двигателей, бензина, нафты и топливных газов.

Настоящее изобретение также относится к устройству для очистки материала таллового масла. Устройство настоящего изобретения может быть использовано для осуществления способа согласно изобретению. Устройство настоящего изобретения будет далее описано со ссылками на фиг.1 и 2, где позиции обозначают элементы устройства.

Устройство содержит:

- первый испаритель 10, выполненный с возможностью выпаривания материала таллового масла с получением первой фракции, содержащей легкие углеводороды и воду, и второй фракции, содержащей жирные кислоты, смоляные кислоты, нейтральные вещества и компоненты осадка,

- по меньшей мере один дополнительный испаритель (20; 16, 20), выполненный с возможностью выпаривания указанной второй фракции с получением третьей фракции, содержащей жирные кислоты, смоляные кислоты и легкие нейтральные вещества, и остаточной фракции,

- первое соединительное средство 14, выполненное с возможностью подачи второй фракции в указанный по меньшей мере один дополнительный испаритель (20; 16, 20), и

- возможно одно или более дополнительных соединительных средств 19 между указанными дополнительными испарителями 16, 20.

В соответствии с вариантом осуществления по фиг.1 по меньшей мере один дополнительный испаритель представляет собой испаритель 20. В этом варианте осуществления изобретения устройство содержит два последовательно установленных испарителя 10 и 20.

В соответствии с вариантом осуществления по фиг.2 по меньшей мере один дополнительный испаритель содержит два испарителя 16 и 20. В этом варианте осуществления изобретения устройство содержит три последовательно установленных испарителя 10, 16 и 20.

Испарители 10, 16, 20 представляют собой любые подходящие устройства для разделения двух или более компонентов, например для отделения газов от жидкостей, основанного на различии давления паров компонентов. Такие испарители описаны выше при описании способа согласно изобретению. На фиг.1 и 2 первый испаритель 10 предпочтительно представляет собой тонкопленочный испаритель или испаритель с падающей пленкой. На фиг.1 второй испаритель 20 предпочтительно представляет собой тонкопленочный испаритель. На фиг.2 второй испаритель 16 предпочтительно представляет собой пластиночный молекулярный испаритель с падающей пленкой или тонкопленочный испаритель и третий испаритель 20 предпочтительно представляет собой молекулярный испаритель короткого хода. Наиболее предпочтительно второй испаритель представляет собой тонкопленочный испаритель.

Устройство дополнительно включает выпуск 12 для первого продукта для выделения фракции, содержащей легкие углеводороды и воду, из первого испарителя 10, выпуск 18 для второго продукта 18 для выделения третьей фракции, содержащей жирные кислоты, смоляные кислоты и легкие нейтральные вещества, из по меньшей мере одного дополнительного испарителя (20; 16, 20) и выпуск 22 для первого остатка 22 для выделения первой остаточной фракции, содержащей смолы и металлы, из по меньшей мере одного дополнительного испарителя (20; 16, 20).

Когда по меньшей мере один дополнительный испаритель содержит два испарителя 16, 20, как показано на фиг.2, выпуск 18 для второго продукта и выпуск 22 для первого остатка соединены с последним испарителем 20.

В одном типичном варианте осуществления изобретения устройство дополнительно содержит один или более первых впусков 8 подачи сырья, выполненных с возможностью подачи материала таллового масла в первый испаритель 10.

Впуски 8 подачи сырья могут представлять собой любые подходящие впуски для подачи материала таллового масла в систему, такие как труба, рукав, канал или любое соединительное средство.

Как показано на фиг.1 и 2, устройство может дополнительно включать по меньшей мере один резервуар 6 для хранения материала таллового масла, установленный перед первым испарителем 10 в направлении потока материала таллового масла. Этот резервуар в соответствии с настоящим изобретением может представлять собой любой коммерчески доступный резервуар, емкость, контейнер и т.п.

В одном из вариантов осуществления изобретения устройство может дополнительно включать выпуск 7 для второго остатка для выделения фракции второго остатка, содержащей воду и неорганический материал, из резервуара 6.

В одном из вариантов осуществления изобретения устройство может дополнительно включать второй впуск 8' для подачи материала таллового масла в резервуар 6.

Устройство может дополнительно включать по меньшей мере один каталитический блок С1, С2 гидрирования для превращения легких углеводородов первой фракции в биотопливо или его компоненты, выбранные из группы, состоящей из бензина, нафты, топлива для реактивных двигателей, дизельного топлива и топливных газов, и/или для превращения третьей фракции, содержащей жирные кислоты, смоляные кислоты и легкие нейтральные вещества, в один или более видов биотоплива или его компонентов, выбранных из дизельного топлива, топлива для реактивных двигателей, бензина, нафты и топливных газов.

Следовательно, легкие углеводороды первой фракции, выделенные через выпуск 12 для первого продукта из первого испарителя 10, могут быть направлены в первый блок С1 гидрирования или во второй блок С2 гидрирования.

Третья фракция, содержащая жирные кислоты, смоляные кислоты и легкие нейтральные вещества, выделенная через выпуск 18 для второго продукта из по меньшей мере одного дополнительного испарителя 20, может быть направлена во второй блок С2 гидрирования.

На фигурах первый и второй каталитические блоки С1, С2 гидрирования представлены в виде отдельных устройств/процессов. Однако эти устройства/процессы можно объединить, и обрабатывать обе выделенные фракции углеводородов в одном процессе, включающем одну или более стадий.

Как показано на фиг.1 и 2, устройство согласно изобретению может дополнительно включать средство 11 для отделения воды и одно или более дополнительных очистительных средств 11', установленных перед первым каталитическим блоком С1 гидрирования, и одно или более дополнительных очистительных средств 17, установленных перед вторым каталитическим блоком С2 гидрирования. Устройство может дополнительно включать соединительное средство 13, установленное после средства 11 для отделения воды или после одного или более дополнительных очистительных средств 11', для подачи выделенных легких углеводородов первой фракции в третью фракцию, выведенную через соединительное средство 18.

ПРИМЕРЫ

В Примерах 1 и 2 примеси из материала биологического происхождения были удалены с использованием двух испарительных блоков. В Примере 1 испарительный блок содержит два испарителя и в Примере 2 испарительный блок содержит три испарителя. Материалом биологического происхождения являлось сырое талловое масло.

Пример 1

Сырое талловое масло (СТМ) подавали из резервуара для хранения при температуре 60°С в испарительный блок, содержащий тонкопленочный испаритель и молекулярный испаритель короткого хода. Скорость подачи сырого таллового масла в испарительный блок составляла 30-80 кг/ч. Температура на первой стадии выпаривания составляла 137°С и давление составляло 18 мбар. Первую фракцию, содержащую воду и терпентин, отделяли от исходного сырого таллового масла.

Первую стадию выпаривания осуществляли в тонкопленочном испарителе. В первом испарителе было выпарено 3% от исходного количества сырого таллового масла, из которых 2% составлял терпентин и другие легкие углеводороды и 1% составляла вода. 97% от исходного количества сырого таллового масла было выделено в виде конденсата, т.е. второй фракции из первого испарителя, и направлено во второй испаритель. Вторую стадию выпаривания осуществляли в молекулярном испарителе короткого хода при 315°С и 0,3 мбар. 5% от исходного количества сырья было выделено на второй стадии выпаривания в виде остаточной фракции, содержащей смолу. Дистиллят (третью фракцию) выделяли со второй стадии выпаривания в количестве 92% от исходного количества сырого таллового масла. Остаточная фракция, выделенная из второго испарителя, содержала 1600 млн-1 (ppm) металлов, состоящих, главным образом, из Na, Fe, Р и 10-20 других металлов, а также, в дополнение к металлам, SO4 2- в виде Na2SO4 и лигнина.

Пример 2

Сырое талловое масло (СТМ) с содержанием металлов 72 млн-1 подавали из резервуара для хранения при температуре 60°С в испарительный блок, содержащий тонкопленочный испаритель, пластиночный молекулярный испаритель с падающей пленкой и молекулярный испаритель короткого хода. Скорость подачи сырого таллового масла в испарительный блок составляла 30-80 кг/ч. Температура на первой стадии выпаривания составляла 137°С, и давление составляло 18 мбар. Первую фракцию, содержащую воду и терпентин, отделяли от исходного сырого таллового масла.

Первую стадию выпаривания осуществляли в тонкопленочном испарителе. В первом испарителе было выпарено 3% от исходного количества сырого таллового масла, из которых 2% составлял терпентин и другие легкие углеводороды и 1% составляла вода. 97% от исходного количества сырого таллового масла было выделено в виде конденсата, т.е. второй фракции из первого испарителя, и направлено во второй испаритель. Вторую стадию выпаривания осуществляли в пластиночном молекулярном испарителе с падающей пленкой при 220°С и 1 мбар. 50% от исходного количества сырья было выделено на второй стадии выпаривания в виде жидкой фракции. Фракцию дистиллята выделяли со второй стадии выпаривания в количестве 47% от исходного количества сырого таллового масла. Жидкую фракцию из второго испарителя направляли на третью стадию выпаривания. Третью стадию выпаривания осуществляли в молекулярном испарителе короткого хода при 330°С и 0,1 мбар. Остаточная фракция, выделенная из третьего испарителя, составляла 5,5% от исходного количества сырого таллового масла и содержала 1550 млн-1 металлов, состоящих, главным образом, из Na, Fe, Р и 10-20 других металлов, а также, в дополнение к металлам, SO4 2- в виде Na2SO4 и лигнина. Также со второй стадии выпаривания выделяли дистиллят (третью фракцию). Дистилляты со второй и третьей стадий выпаривания собирали и объединяли. Очищенное СТМ содержало 5 млн-1 металлов.

Из приведенных примеров видно, что использование многостадийного выпаривания согласно настоящему изобретению для очистки СТМ является очень эффективным способом удаления из него примесей. Также очевидно, что способ согласно изобретению обеспечивает отделение легких нейтральных компонентов для их последующей переработки в ценные виды транспортного топлива, а количество остаточной фракции (смолы) является минимальным.

Специалисту очевидно, что в условиях развития технологии концепцию изобретения можно будет осуществлять различными способами. Настоящее изобретение и варианты его осуществления не ограничены примерами, описанными выше, а могут варьироваться в объеме формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И СИСТЕМА ДЛЯ ПРОИЗВОДСТВА КОМПОНЕНТОВ ТОПЛИВА | 2011 |

|

RU2569681C2 |

| СПОСОБ ОЧИСТКИ БИОЛОГИЧЕСКОГО ИСХОДНОГО МАТЕРИАЛА | 2013 |

|

RU2624009C2 |

| Способ получения углеводородов | 2014 |

|

RU2663669C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА НА ОСНОВЕ РАСТИТЕЛЬНОГО МАСЛА | 2009 |

|

RU2528201C2 |

| ВОЗОБНОВЛЯЕМАЯ УГЛЕВОДОРОДНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2645350C2 |

| СПОСОБ ОБРАБОТКИ ТАЛЛОВОГО МАСЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2751640C1 |

| ВОЗОБНОВЛЯЕМАЯ УГЛЕВОДОРОДНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2645349C2 |

| СПОСОБ ПРИМЕНЕНИЯ СМОЛЫ ТАЛЛОВОГО МАСЛА | 2011 |

|

RU2556003C2 |

| ФРАКЦИОНИРОВАНИЕ МАТЕРИАЛА НА ОСНОВЕ БИОМАССЫ | 2019 |

|

RU2715065C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВА, ПОДОБНОГО ДИЗЕЛЬНОМУ | 2012 |

|

RU2631252C2 |

Изобретение относится к способу и устройству для очистки материала для производства биотоплива и его компонентов. Способ очистки таллового масла предусматривает выпаривание таллового масла на первой стадии выпаривания с получением первой фракции, содержащей углеводороды, имеющие температуру кипения до 250°С при нормальном давлении, и воду, и второй фракции, содержащей жирные кислоты, смоляные кислоты, нейтральные вещества и компоненты осадка, причем стадию выпаривания осуществляют при температуре от 50 до 250°С и давлении от 5 до 100 мбар. Выпаривание второй фракции по меньшей мере на одной дополнительной стадии выпаривания с получением третьей фракции, содержащей жирные кислоты, смоляные кислоты и нейтральные вещества, имеющие температуру кипения менее 500°С при нормальном давлении, и остаточной фракции. После выпаривания осуществляют выделение первой фракции, третьей фракции и остаточной фракции. Изобретение позволяет увеличить выход биотоплива, а также улучшить его качество. 5 н. и 22 з.п. ф-лы, 2 ил., 2 пр.

1. Способ очистки материала таллового масла, включающий следующие стадии:

- выпаривание материала таллового масла на первой стадии (Е) выпаривания с получением первой фракции, содержащей углеводороды, имеющие температуру кипения до 250°С при нормальном давлении, и воду, и второй фракции, содержащей жирные кислоты, смоляные кислоты, нейтральные вещества и компоненты осадка, причем стадию выпаривания осуществляют при температуре от 50 до 250°С и давлении от 5 до 100 мбар,

- выпаривание указанной второй фракции по меньшей мере на одной дополнительной стадии (G; F, G) выпаривания с получением третьей фракции, содержащей жирные кислоты, смоляные кислоты и нейтральные вещества, имеющие температуру кипения менее 500°С при нормальном давлении, и остаточной фракции, и

- выделение указанных первой фракции, третьей фракции и остаточной фракции.

2. Способ по п. 1, отличающийся тем, что по меньшей мере одну дополнительную стадию (G; F, G) выпаривания осуществляют как одну стадию (G) или как две стадии (F, G).

3. Способ по п. 1, отличающийся тем, что по меньшей мере одну дополнительную стадию (G; F, G) выпаривания осуществляют как одну стадию (G) при температуре от 200 до 450°С и давлении от 0 до 50 мбар.

4. Способ по п. 2, отличающийся тем, что по меньшей мере одну дополнительную стадию (G; F, G) выпаривания осуществляют как две стадии (F, G), причем первую стадию (F) из этих дополнительных стадий выпаривания осуществляют при температуре от 180 до 350°С и давлении от 0,1 до 40 мбар, а вторую стадию (G) из этих дополнительных стадий выпаривания осуществляют при температуре от 200 до 450°С и давлении от 0 до 50 мбар.

5. Способ по п. 1, отличающийся тем, что выпаривание на первой стадии (Е) и на дополнительных стадиях (G; F, G) осуществляют с использованием технологии тонкопленочного испарения.

6. Способ по п. 5, отличающийся тем, что выпаривание осуществляют посредством тонкопленочного испарения, испарения с падающей пленкой, молекулярного испарения короткого хода или молекулярного испарения короткого хода с падающей пленкой.

7. Способ по п. 1, отличающийся тем, что материал таллового масла представляет собой побочный продукт из Крафт-процесса варки древесины, предпочтительно хвойной древесины.

8. Способ по п. 1, отличающийся тем, что материал таллового масла выбирают из таллового масла, сырого таллового масла, нейтрализованного мыла таллового масла и их смесей.

9. Способ по п. 1, отличающийся тем, что нейтральные вещества третьей фракции, имеющие температуру кипения менее 500°С при нормальном давлении, включают С20-С27-углеводороды.

10. Способ по п. 1, отличающийся тем, что указанная остаточная фракция включает тяжелые нейтральные вещества и компоненты осадка, такие как смола и металлы.

11. Способ по п. 10, отличающийся тем, что тяжелые нейтральные вещества включают углеводороды, содержащие по меньшей мере 28 атомов углерода, имеющие температуру кипения более 500°С при нормальном давлении.

12. Способ по п. 1, отличающийся тем, что он включает дополнительную стадию (11) отделения воды от первой фракции, после которой следуют одна или более возможных стадий (11′) дополнительной очистки.

13. Способ по п. 1, отличающийся тем, что он дополнительно включает одну или более стадий (17) очистки третьей фракции.

14. Способ по п. 1, отличающийся тем, что он дополнительно включает одну или более стадий (С1, С2) гидрирования для превращения выделенных первой и третьей фракций в биотопливо или его компоненты после возможной стадии (11) отделения воды и одной или более возможных стадий (11′, 17) дополнительной очистки.

15. Способ по п. 14, отличающийся тем, что он дополнительно включает одну или более стадий (С1) гидрирования для превращения первой фракции в один или более видов биотоплива или его компонентов, выбранных из группы, состоящей из бензина, нафты, топлива для реактивных двигателей, дизельного топлива и топливных газов.

16. Способ по п. 14, отличающийся тем, что он дополнительно включает одну или более стадий (С2) гидрирования для превращения третьей фракции в один или более видов биотоплива или его компонентов, выбранных из группы, состоящей из дизельного топлива, топлива для реактивных двигателей, бензина, нафты и топливных газов.

17. Устройство для очистки материала таллового масла, отличающееся тем, что содержит

- первый испаритель (10), выполненный с возможностью выпаривания материала таллового масла при температуре от 50 до 250°С и давлении от 5 до 100 мбар с получением первой фракции, содержащей углеводороды, имеющие температуру кипения до 250°С при нормальном давлении, и воду, и второй фракции, содержащей жирные кислоты, смоляные кислоты, нейтральные вещества и компоненты осадка,

- по меньшей мере один дополнительный испаритель (20; 16, 20), выполненный с возможностью выпаривания указанной второй фракции с получением третьей фракции, содержащей жирные кислоты, смоляные кислоты и нейтральные вещества, имеющие температуру кипения менее 500°С при нормальном давлении, и остаточной фракции,

- первое соединительное средство (14), выполненное с возможностью подачи второй фракции в указанный по меньшей мере один дополнительный испаритель (20; 16, 20), и

- возможно одно или более дополнительных соединительных средств (19) между дополнительными испарителями (16, 20).

18. Устройство по п. 17, отличающееся тем, что по меньшей мере один испаритель (20; 16, 20) содержит один испаритель (20).

19. Устройство по п. 17, отличающееся тем, что по меньшей мере один дополнительный испаритель (20; 16, 20) содержит два испарителя (16, 20).

20. Устройство по п. 17, отличающееся тем, что оно дополнительно содержит выпуск (12) для первого продукта для выделения первой фракции, содержащей углеводороды, имеющие температуру кипения до 250°С при нормальном давлении, и воду, из первого испарителя (10), выпуск (18) для второго продукта для выделения третьей фракции из по меньшей мере одного дополнительного испарителя (20; 16, 20) и выпуск (22) для первого остатка для выделения остаточной фракции из по меньшей мере одного дополнительного испарителя (20; 16, 20).

21. Устройство по п. 17, отличающееся тем, что оно дополнительно содержит один или более первых впусков (8) подачи сырья, выполненных с возможностью подачи материала таллового масла в первый испаритель (10).

22. Устройство по п. 17, отличающееся тем, что испарители (10, 16, 20) выбраны из группы, состоящей из испарителей, в которых используется технология тонкопленочного испарения.

23. Устройство по п. 22, отличающееся тем, что испарители выбраны из группы, состоящей из тонкопленочного испарителя, испарителя с падающей пленкой, молекулярного испарителя короткого хода и пластиночного молекулярного испарителя с падающей пленкой.

24. Устройство по п. 17, отличающееся тем, что оно дополнительно содержит по меньшей мере один каталитический блок (С1, С2) гидрирования для превращения углеводородов первой фракции, имеющих температуру кипения до 250°С при нормальном давлении, в один или более видов биотоплива или его компонентов, выбранных из группы, состоящей из бензина, нафты, топлива для реактивных двигателей, дизельного топлива и топливных газов, и/или для превращения третьей фракции, содержащей жирные кислоты, смоляные кислоты и нейтральные вещества, имеющие температуру кипения менее 500°С при нормальном давлении, в один или более видов биотоплива или его компонентов, выбранных из дизельного топлива, топлива для реактивных двигателей, бензина, нафты и топливных газов.

25. Применение углеводородов первой фракции, имеющих температуру кипения до 250°С при нормальном давлении, и жирных кислот, смоляных кислот и нейтральных веществ третьей фракции, имеющих температуру кипения менее 500°С при нормальном давлении, полученных способом по любому из пп. 1-16, для получения биотоплива или его компонентов.

26. Применение углеводородов, имеющих температуру кипения до 250°С при нормальном давлении, полученных способом по любому из пп. 1-16, для получения бензина, нафты, топлива для реактивных двигателей, дизельного топлива и топливных газов.

27. Применение жирных кислот, смоляных кислот и нейтральных веществ, имеющих температуру кипения менее 500°С при нормальном давлении, полученных способом по любому из пп. 1-16, для получения дизельного топлива, топлива для реактивных двигателей, бензина, нафты и топливных газов.

| WO 2009131510 A1, 29.10.2009 | |||

| Доильный стакан | 1987 |

|

SU1586624A1 |

| Способ непрерывного фракционирования таллового масла | 1968 |

|

SU578899A3 |

Авторы

Даты

2016-06-27—Публикация

2011-11-25—Подача