Изобретение относится к области мембранных технологий, а именно к технологии выделения чистого водорода из водородсодержащих газовых смесей. Полученные металлополимерные композиционные мембранные материалы на основе гидридообразующих интерметаллических соединений и полимерных связующих способны свободно с высокой селективностью абсорбировать и десорбировать водород без пассивации (отравления) воздухом или другими вредными примесями гидридообразующих сплавов, находящихся внутри полимерной матрицы. Обладает свойством сохранять размеры и прочность постоянными в процессе эксплуатации при сохранении мембранных свойств.

Известен способ получения мембран для очистки водорода методом магнетронного распыления мишени и конденсации в вакууме, отличается тем, что на двухслойную керамическую подложку из оксида алюминия имеющую два уровня сквозной пористости наносят селективную пленку металла или его сплава. В качестве подложки предлагается использование керамической пористой подложки из Al2O3, в качестве селективного слоя - металлический сплав (Pd-6 ат. % Ru) (Патент RU 2538577 С2. Опубликовано: 10.01.2015).

Недостатки данного способа, снижающие эксплуатационные характеристики мембраны: «открытый» селективный слой, который подвергается пассивации компонентами, содержащимися в технических водородсодержащих газах; отслоение селективного металлического слоя в результате различных коэффициентов термического расширения и дилатации керамики и металла в случае переменного во времени насыщения водородом; сложность технологии, наличие дорогостоящих металлов платиновой группы.

В патенте [RU 2285748 С2. Опубликовано: 10.02.2006] рассматривается способ получения газосепарирующих композиционных мембран, функционирующих за счет селективной диффузии тех или иных газов сквозь тонкую металлическую пленку, которые используются в устройствах глубокой очистки водорода от сопутствующих примесей, сепарации водорода из водородсодержащих примесей, в микрореакторах и др.

Способ изготовления композиционных мембран на основе тонких металлических пленок включает нанесение на очищенную технологическую подложку тонкой пленки из палладия и сплавов на его основе, последующее отделением металлической пленки от подложки и перенос ее на держатель мембраны. В качестве подложки берут пластины монокристаллического кремния приборного качества, используемые для микроэлектроники. Нанесение пленки осуществляют, по крайней мере, одним из методов физического вакуумного осаждения, химического осаждения из газовой фазы, электрохимического или химического осаждения. Отделение металлической пленки от подложки осуществляют путем полного или частичного растворения подложки в растворах флотационного типа для данной металлической пленки, а формирование мембраны осуществляют путем переноса металлической пленки на держатель мембраны в водном растворе с последующим закреплением металлической пленки на держателе. Закрепление пленки осуществляется методом диффузионной сварки.

Недостатком данного способа является весьма усложненная технология производства мембран. Процесс снятия сверхтонкой пленки с технологической подложки приводит к ухудшению качества пленки и существенно усложняет процесс. Кроме того, необходимость обеспечения весьма малой адгезии при нанесении пленки на технологическую подложку также ухудшает совершенство пленки в процессе ее формирования. Также надо отметить наличие дорогостоящих металлов платиновой группы.

В патенте [RU 2521382 С1. Опубликовано: 27.06.2014] рассматривается способ изготовления мембраны для выделения водорода из газовых смесей, при котором на поверхность мембраны на базе металлов 5 группы (ванадия, ниобия, тантала) или их сплавов наносят слой палладия или его сплавов. Данный способ отличается тем, что перед нанесением палладия или его сплавов, мембрану рекристаллизуют путем ее прогрева в вакууме или в атмосфере инертного газа до температуры, равной 0.8-0.9 температуры плавления материала мембраны.

Недостатком данного способа является то, что используемые металлы 5 группы обладают высокой химической активностью их поверхности, которая обычно покрыта плотными пленками окислов, быстро образующимися при взаимодействии с воздухом, парами воды и т.д. Оксидные пленки радикально снижают скорости растворения и выделения водорода через поверхность металла, делая мембраны малопроницаемыми для водорода.

Недостатком, свойственным всем композиционным мембранам на пористой металлической основе, является диффузия атомов подложки в селективный слой, а также обратный процесс при пропускании водорода в условиях высоких температур, что приводит к снижению проницаемости и надежности мембраны в целом.

Техническим результататом настоящего изобретения является разработка высокоэффективного и надежного способа создания селективных композиционных мембран высокой производительности для очистки водорода. И исключение дорогостоящих материалов при создании данных мембран.

Данный технический результат может иметь решение за счет возможностей технологии механоактивационной обработки (или других технологий, применяемых для нанесения покрытий), прессования и прокатки.

Способ получения композиционных мембранных материалов для выделения водорода из газовых смесей на основе гидридообразующих интерметаллических соединений и полимерных связующих, включающий механоактивационную обработку порошка гидридообразующего интерметаллического соединения в шаровой мельнице, последующую кратковременную совместную механоактивационную обработку порошка гидридообразующего интерметаллического соединения с добавлением барьерного полимерного материала продолжительностью 1-5 минут, прессование металлополимерных композиционных порошков и последующую прокатку полученного металлополимерного компакта, при этом прессование проводится при температуре 1.1-1.2 от температуры плавления барьерного полимера.

Для пояснения сущности изобретения были представлены графические изображения.

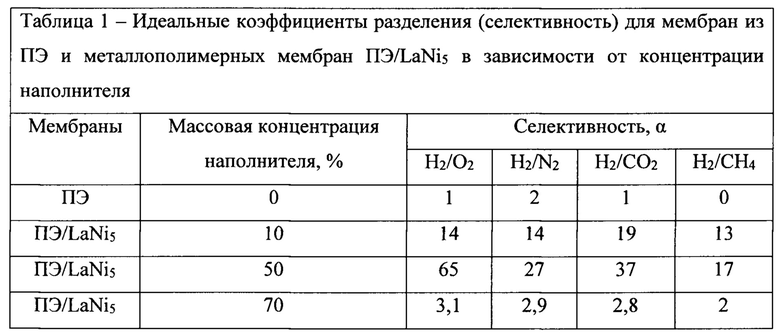

Где на фигуре 1 представлен график распределения частиц LaNi5 по размерам после МА обработки - 5 мин.

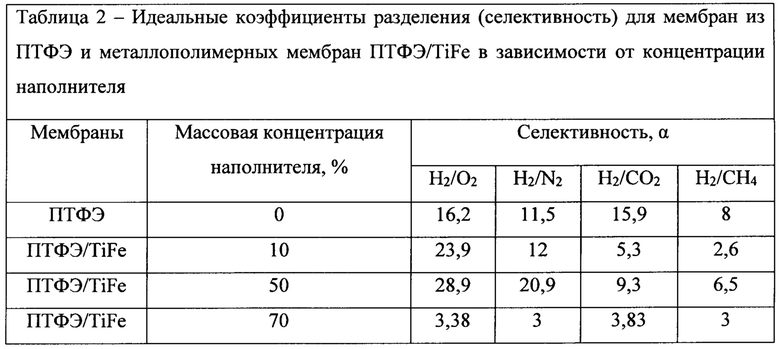

На фигуре 2 - Микроструктура частиц порошка LaNi5 после МА обработки - 5 мин. Увеличение × 1000.

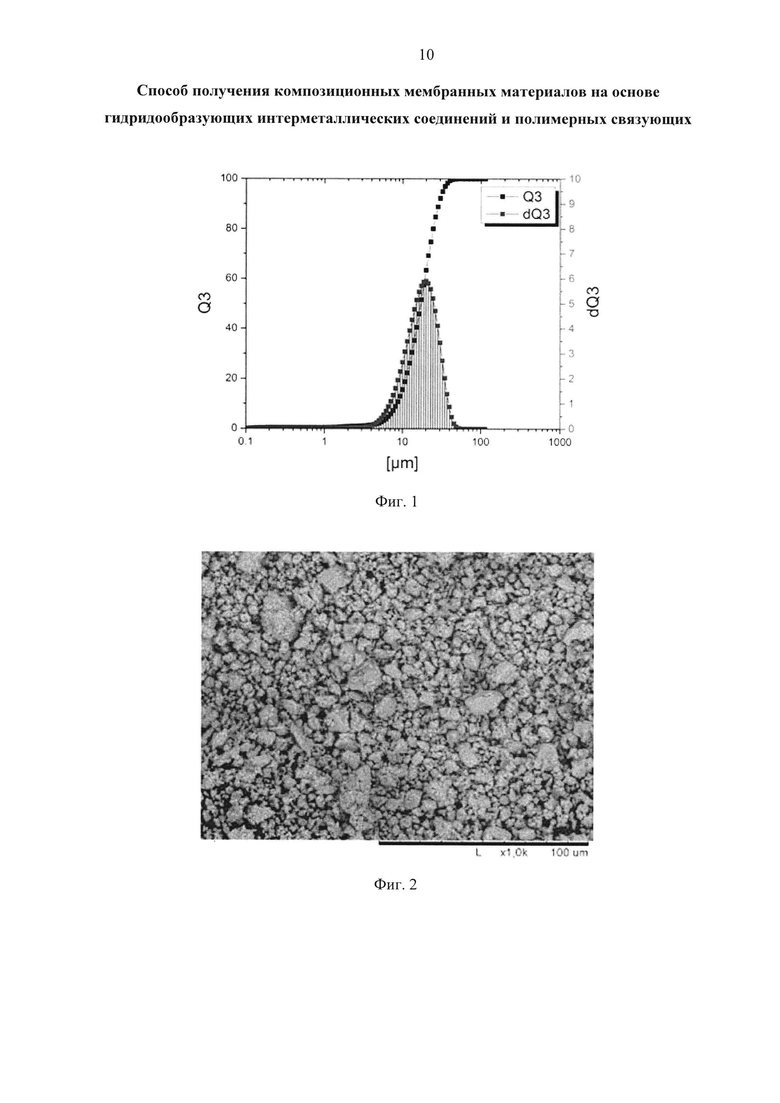

На фигуре 3 - Микроструктура частиц ИМС LaNi5 с нанесенным на него полимером ПЭ (массовая концентрация наполнителя 50%).

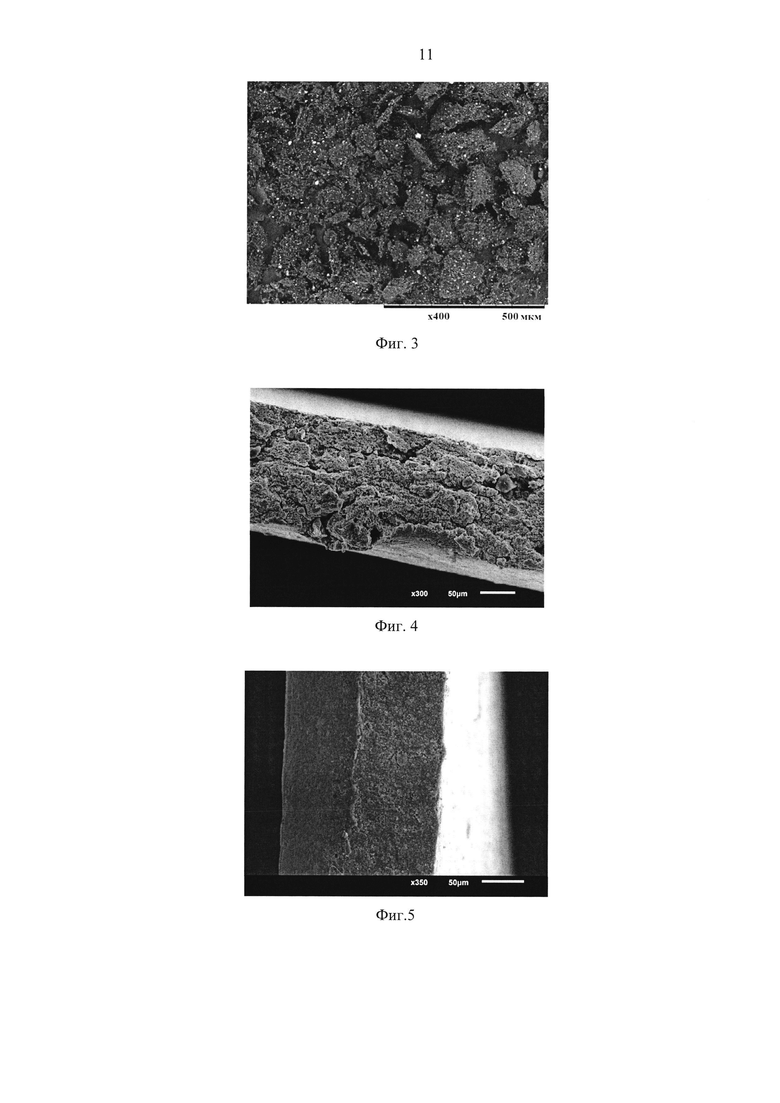

На фигуре 4 - Микроструктура поперечного сечения композиционных металлополимерных мембран ПЭ/LaNi5 с массовой концентрацией наполнителя: 70%.

На фигуре 5 - Микроструктура поперечного сечения композиционных металлополимерных мембран ПЭ/LaNi5 с массовой концентрацией наполнителя: 50%.

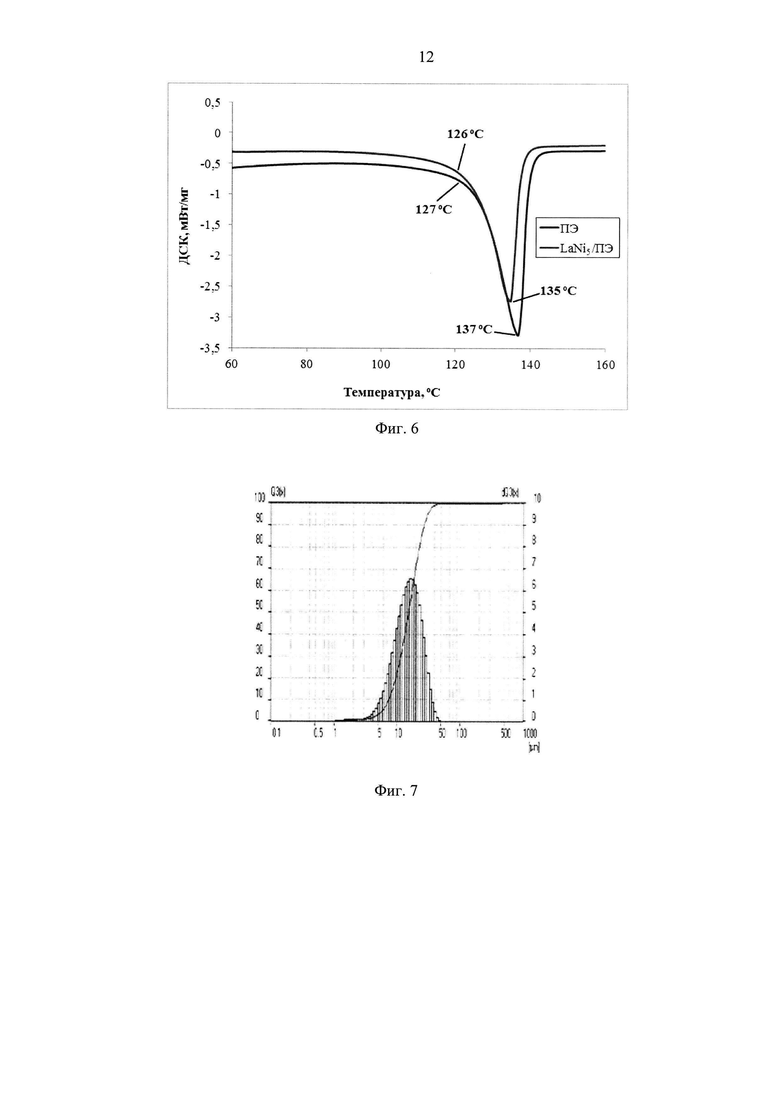

На фигуре 6 - Данные дифференциальной сканирующей калориметрии, при нагреве образцов мембран из чистого ПЭ и металлополемерной мембраны ПЭ/LaNi5 с массовой концентрацией наполнителя 50%.

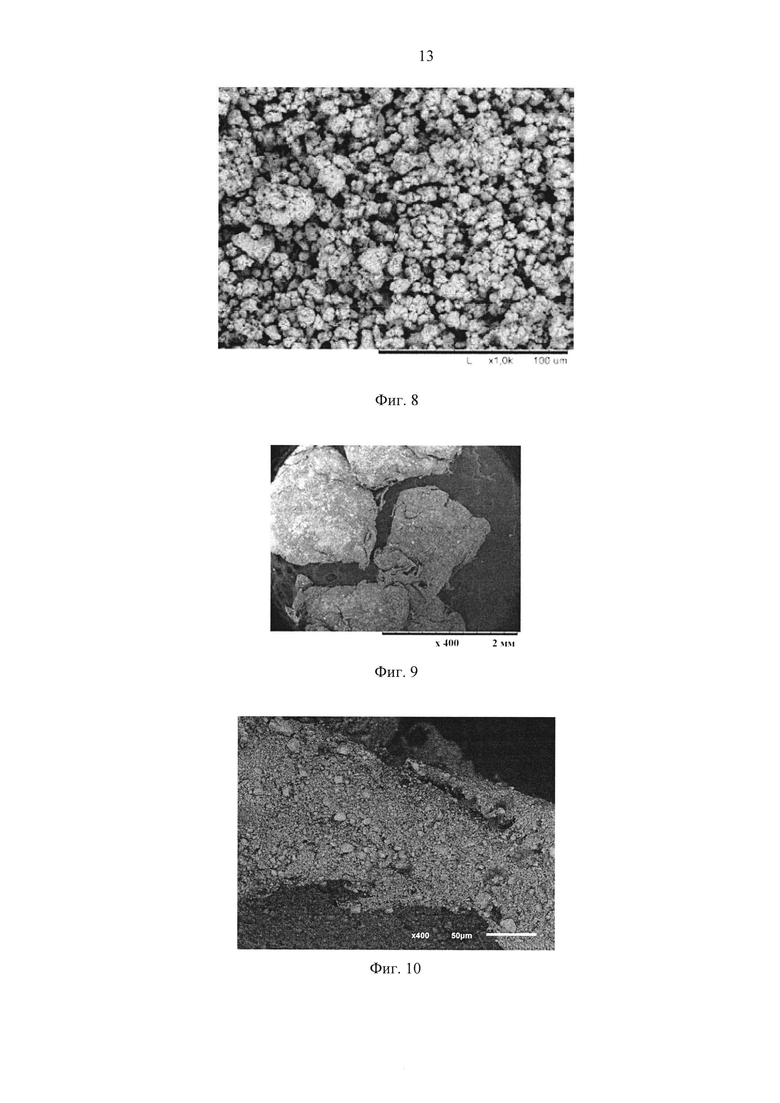

На фигуре 7 - График распределения частиц TiFe по размерам после МХС - 120 мин.

На фигуре 8 - Микроструктура частиц порошка TiFe после МХС - 120 мин. Увеличение × 1000.

На фигуре 9 - Микроструктура частиц ИМС TiFe с нанесенным на него полимером ПТФЭ (массовая концентрация наполнителя 50%).

На фигуре 10 - Микроструктура поперечного сечения композиционных металлополимерных мембран ПТФЭ/TiFe с массовой концентрацией наполнителя: 70%.

На фигуре 11 - Микроструктура поперечного сечения композиционных металлополимерных мембран ПТФЭ/TiFe с массовой концентрацией наполнителя: 50%.

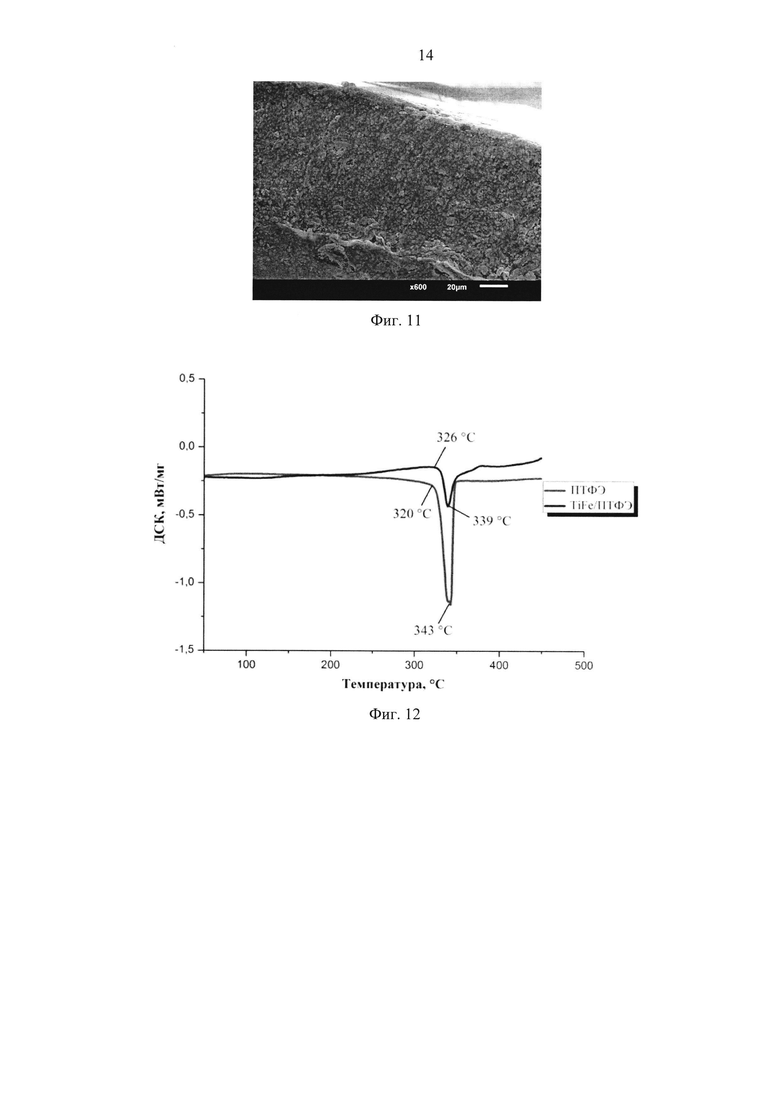

На фигуре 12 - Данные дифференциальной сканирующей калориметрии, при нагреве образцов мембран из чистого ПТФЭ и металлополемерной мембраны ПТФЭ/TiFe с массовой концентрацией наполнителя 50%.

Технология включает в себя:

1. Механоактивационную обработку гидридообразующих интерметаллических соединений.

Предварительная механоактивационная обработка LaNi5 в течение 5 минут для упрощения процедуры активации взаимодействия с водородом.

Для снижения температуры активации интерметаллического соединения TiFe его необходимо получить в наноструктурном состоянии при помощи механоактивационной обработки исходного порошка TiFe в течение 60 минут. Получение ИМС TiFe с размером кристаллитов 8-12 нм необходимо для снижения температуры активации до 300°C. Данная температура позволяет активировать ИМС TiFe в матрице из ПТФЭ и не приведет к плавлению или деградации полимера.

2. Совместную механоактивационную обработку готового гидридообразующего интерметаллического порошка со связующим полимером (свободно пропускающим через себя водород и препятствующим пассивации ИМС примесными газами, и удерживающим частицы металла в своем объеме) непродолжительное время (1-5 минуты), в шаровом планетарном активаторе, для капсулирования частиц порошка интерметаллического соединения в полимер. При этом содержание связующего полимера должно соответствовать 40-60 мас.% от массы металлического порошка. Или нанесение связующих барьерных покрытий, другими возможными способами нанесения покрытий, на уже готовый гидридообразующий порошок.

3. Термопрессование на вулканизационном прессе, выше температуры плавления полимера в атмосфере воздуха, для получения металлополимерных компактов.

4. Прокатку на вальцах, с целью получения более тонкой мембраны.

5. Проведение процедуры активации взаимодействия с водородом. Предлагаемый способ изготовления металлополимерных композиционных мембранных материалов для очистки водорода способствует сохранению высокой активности при взаимодействии с водородом гидридообразующего соединения внутри полимерной матрицы, т.е. для мембраны достаточно одной процедуры активации для инициализации взаимодействия с водородом. Также металлополимерные мембраны устойчивы к разрушению (охрупчиванию) при воздействии с водородом.

Пример 1.

Гидридообразующий интерметаллический порошок LaNi5 подвергался обработке в шаровой планетарной мельнице (типа АГО-2С) продолжительностью 5 минут (при этом времени обработки достигается необходимая дисперсность металлических частиц) в атмосфере аргона (Фигура 1). Сразу после получения дисперсного ИМС LaNi5 (Фигура 2), в механореакторы добавлялся порошок полиэтилена (ПЭ), 10, 50 и 70 мас.%. Обработка проводится 1-5 минуты, при этом времени обработки достигается покрытие полимером металлических частиц (Фигура 3).

Полученный металлополимерный композиционный порошок подвергался прессованию на вулканизационном прессе с усилием 2 МПа при температуре 140°C (что выше температуры плавления полимера) в атмосфере воздуха. Полученный металлполимерный компакт остывал вместе с установкой. После термопрессования полученный образец подвергался вальцеванию на лабораторных вальцах при температуре 90°C, при которой он наиболее податлив. Выше этой температуры происходят структурные изменения (он начинает плавиться) и при более высоких температурах возникают разные эффекты, такие как эффект памяти формы. Толщина полученных мембран составляла 0,1-0,2 мм (Фигура 4, 5). С увеличением концентрации полимера можно получить мембраны без пор, равномерные по толщине и плотности.

Результаты ДСК анализа (Фигура 6) показали, что металлополимерная мембрана ПЭ/LaNi5 стабильна до температуры 120°C. В интервале температур 25-120°C не наблюдается выраженных тепловых эффектов, связанных с возможными деградационными явлениями ПЭ. Что подтверждается отсутствием на ДСК кривой каких-либо реакций (пиков), связанных с химическим взаимодействием компонентов.

Данные ДСК анализа позволяют сделать вывод о том, что такие композиционные мембраны могут работать вплоть до температуры 120°C.

Основная характеристика полученного металлополимерного композиционного мембранного материала - селективность представлена в таблице 1.

Полученные результаты подтверждают то, что оптимальная массовая концентрация наполнителя - 40-60%. Это такая концентрация, при которой достигается наилучшее соотношение проницаемости и селективности для данных мембран. При массовых концентрациях 10 и 70% наблюдается ухудшение селективности по сравнению с концентрацией 50%. Меньшее содержание полимера снижает селективность мембранного материала, а большее - уменьшает проницаемость мембраны.

В случае наибольшей концентрации наполнителя в композиционном материале такой результат может быть связан с наличием большого количества пустот в объеме материала, через которые могут проходить примесные газы (О2, N2, СО2, CH4). Тогда как в случае наименьшей концентрации наполнителя в композиционном материале уменьшается число активных центров, которые абсорбируют на себя водород, что приводит к уменьшению итоговой селективности мембран.

Пример 2.

Гидридообразующий интерметаллический порошок TiFe подвергался обработке в шаровой планетарной мельнице (типа АГО-2С) продолжительностью 60 минут. Согласно оценке, энергонапряженность измельчения в механическом активаторе (мельнице) составляла около 15 Вт/г. Сразу после получения дисперсного ИМС TiFe (Фигура 7, 8), в механореакторы добавлялся порошок политетрафторэтилена (ПТФЭ, марка ФП-4), 10, 50 и 70 мас.%. Обработка проводилась 1-5 минуты, при этом времени обработки достигается покрытие полимером металлических частиц (Фигура 9).

Полученный металлополимерный композиционный порошок подвергался прессованию на вулканизационном прессе с усилием на прессе 4 МПа при температуре 370°C (выше температуры плавления полимера) в атмосфере воздуха. Полученный металлполимерный компакт остывал вместе с установкой. После термопрессования полученный образец подвергался вальцеванию на лабораторных вальцах при температуре 150°C. Толщина полученных мембран составляла 0,1-0,3 мм (Фигура 10, 11). Можно отметить, что с увеличением концентрации полимера получились мембраны без пор и равномерные по толщине и плотности.

Результаты ДСК анализа (Фигура 12) показали, что металлополимерная мембрана ПТФЭ/TiFe стабильна до температуры 300°C. В интервале температур 25-300°C не наблюдается выраженных тепловых эффектов, связанных с возможными деградационными явлениями ПТФЭ. Что подтверждается отсутствием на ДСК кривой каких-либо реакций (пиков), связанных с химическим взаимодействием компонентов.

Данные ДСК анализа позволяют сделать вывод о том, что такие композиционные мембраны могут работать вплоть до температуры 300°C.

Основная характеристика полученного металлополимерного композиционного мембранного материала - селективность представлена в таблице 2.

Полученные результаты подтверждают то, что оптимальная массовая концентрация наполнителя - 40-60%. Это такая концентрация, при которой достигается наилучшее соотношение проницаемости и селективности для данных мембран. При массовых концентрациях 10 и 70% наблюдается ухудшение селективности по сравнению с концентрацией 50%. Меньшее содержание полимера снижает селективность мембранного материала, а большее - уменьшает проницаемость мембраны.

В случае наибольшей концентрации наполнителя в композиционном материале такой результат может быть связан с наличием большого количества пустот в объеме материала, через которые могут проходить примесные газы (О2, N2, СО2, CH4). Тогда как в случае наименьшей концентрации наполнителя в композиционном материале уменьшается число активных центров, которые абсорбируют на себя водород, что приводит к уменьшению итоговой селективности мембран.

Сравнение полученных мембран с известными показывает, что использование предлагаемого изобретения позволяет:

1. Увеличить селективную газопроницаемость.

2. Повысить надежность композиционной мембраны использованием связующего полимера, препятствующего пассивации поверхности примесными газами и охрупчиванию при взаимодействии с водородом.

3. Управлять фазовым составом и параметрами структуры наполнителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЩИТЫ ПОРОШКОВ ГИДРИДООБРАЗУЮЩИХ СПЛАВОВ ДЛЯ ХРАНЕНИЯ ВОДОРОДА, ПРЕДОТВРАЩАЮЩИЙ ПАССИВАЦИЮ КОМПОНЕНТАМИ ВОЗДУХА И ДРУГИХ ГАЗООБРАЗНЫХ СРЕД | 2013 |

|

RU2542256C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЪЕМНО-ПОРИСТЫХ СТРУКТУР СПЛАВОВ-НАКОПИТЕЛЕЙ ВОДОРОДА, СПОСОБНЫХ ВЫДЕРЖИВАТЬ МНОГОКРАТНЫЕ ЦИКЛЫ ГИДРИРОВАНИЯ-ДЕГИДРИРОВАНИЯ БЕЗ РАЗРУШЕНИЯ | 2013 |

|

RU2532788C1 |

| Гидридообразующий сплав на основе TiFe для обратимого хранения водорода | 2024 |

|

RU2840528C1 |

| Способ получения интерметаллических покрытий с использованием механохимического синтеза и последующей лазерной обработки | 2018 |

|

RU2677575C1 |

| Способ напыления защитных покрытий для интерметаллического сплава на основе гамма-алюминида титана | 2019 |

|

RU2716570C1 |

| ЗАЩИТНОЕ КОМПОЗИЦИОННОЕ ПОЛИМЕРМАТРИЧНОЕ ПОРОШКОВОЕ ПОКРЫТИЕ НА ОСНОВЕ ПОЛИФЕНИЛЕНСУЛЬФИДА | 2012 |

|

RU2544644C2 |

| ВОЛОКОННЫЙ СВЕТОВОД (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2222032C2 |

| ДВУХСЛОЙНЫЙ ЛИСТОВОЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2444439C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОСТАВА ДЛЯ АККУМУЛИРОВАНИЯ ВОДОРОДА | 1997 |

|

RU2113400C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫДЕЛЕНИЯ ВОДОРОДА ИЗ МЕТАНА | 2018 |

|

RU2694033C1 |

Изобретение относится к созданию селективных мембран, функционирующих за счет «сродства» гидридообразующего наполнителя к водороду. Описан способ получения композиционных мембранных материалов для выделения водорода из газовых смесей на основе гидридообразующих интерметаллических соединений и полимерных связующих, включающий механоактивационную обработку порошка гидридообразующего интерметаллического соединения в шаровой мельнице, последующую кратковременную совместную механоактивационную обработку порошка гидридообразующего интерметаллического соединения с добавлением барьерного полимерного материала продолжительностью 1-5 мин, прессование металлополимерных композиционных порошков и последующую прокатку полученного металлополимерного компакта. Технический результат: получена мембрана, обладающая высокой селективной водородопроницаемостью, производительностью и надежностью. 2 табл., 12 ил., 2 пр.

Способ получения композиционных мембранных материалов для выделения водорода из газовых смесей на основе гидридообразующих интерметаллических соединений и полимерных связующих, включающий механоактивационную обработку порошка гидридообразующего интерметаллического соединения в шаровой мельнице, последующую кратковременную совместную механоактивационную обработку порошка гидридообразующего интерметаллического соединения с добавлением барьерного полимерного материала продолжительностью 1-5 мин, прессование металлополимерных композиционных порошков и последующую прокатку полученного металлополимерного компакта.

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАНЫ ДЛЯ ВЫДЕЛЕНИЯ ВОДОРОДА ИЗ ГАЗОВЫХ СМЕСЕЙ | 2012 |

|

RU2521382C1 |

| СПОСОБ ЗАЩИТЫ ПОРОШКОВ ГИДРИДООБРАЗУЮЩИХ СПЛАВОВ ДЛЯ ХРАНЕНИЯ ВОДОРОДА, ПРЕДОТВРАЩАЮЩИЙ ПАССИВАЦИЮ КОМПОНЕНТАМИ ВОЗДУХА И ДРУГИХ ГАЗООБРАЗНЫХ СРЕД | 2013 |

|

RU2542256C2 |

| US 20050241477 A1 03.11.2005. | |||

Авторы

Даты

2017-06-30—Публикация

2016-06-30—Подача