Изобретение относится к области порошковой металлургии и может быть использовано для получения объемно-пористых структур сплавов-накопителей водорода, способных выдерживать многократные циклы гидрирования/дегидрирования без разрушения, не требующих трудоемкой процедуры активации при взаимодействии с водородом и способных свободно абсорбировать и десорбировать водород.

Известен способ получения пористого металлического тела, при получении которого выдерживают исходный металлический материал в герметизированном сосуде при пониженном давлении в интервале 13,33-0,000133 Па в диапазоне температур на 50-200°С ниже температуры плавления данного металла. Плавят исходный металлический материал при повышенном давлении 0,1-10 МПа, достигнутом путем ввода по меньшей мере одного типа газа, выбранного из группы, включающей водород, азот, аргон и гелий. Заливают расплавленный металл в кристаллизатор, регулируя при этом давление газа над расплавленным металлом и температуру расплавленного металла. Охлаждают и отверждают расплавленный металл в кристаллизаторе внутри герметизированного сосуда для образования пористого металлического тела. Это позволяет получить новый композитный пористый материал, который можно использовать в разных отраслях промышленности, а именно как материал для хранения водорода, электромагнитного экранирования, медицинских инструментов (Патент Российской Федерации №02217506. Опубликовано 27.11.2003 г.).

Однако такой способ получения пористого материала достаточно трудоемкий и связан с затратами времени и энергии. Кроме того, предполагается плавление материала, что не приемлемо для сплавов, подвергнутых механоактивационной обработке, т.к. происходит полная потеря приобретенного структурного состояния и фазового состава.

Известен способ получения образцов, включающий приготовление шихты в высокоэнергетической шаровой планетарной мельнице. Прессование полученной шихты с усилием не более 150 МПа и поэтапное спекание в среде водорода до температуры восстановительной выдержки 800°С, выдержка не менее 1 часа и продолжение нагрева до окончательной температуры спекания со скоростью не более 10°С в минуту и выдержка не менее 0.5 часа. Результатом является получение материала плотностью не менее 98% (Патент Российской Федерации №2292988 С1. Опубликовано 10.02.2007 г.).

Однако при таком способе вследствие влияния высоких температур происходит потеря приобретенного структурного состояния и фазового состава, которые были получены после механоактивационной обработки. Также достижение высокой плотности материала (до 98%) негативно скажется на его устойчивости при гидрировании, т.к. наличие сильных внутренних напряжений (при образовании гидридных фаз) приводит к полному разрушению объемного сплава-накопителя водорода до порошка.

Задачей настоящего изобретения является объединение операций механохимического синтеза (МХС) или механической активации (МА), обеспечивающих получение частиц порошка интерметаллического соединения (ИМС) в наноструктурном состоянии с повышенной плотностью дефектов кристаллической структуры, а также процесса консолидации порошка сплава-накопителя водорода (СНВ) в объемные наноструктурированные образцы с повышенной теплопроводностью.

Данная задача решается за счет сохранения достаточно высокого уровня дефектов кристаллической структуры (уровня активации) частиц порошка, а также возможностей технологии механоактивационной обработки. Технология включает в себя:

- получение, методом механической активации, нанокристаллического порошка ИМС обработкой порошков индивидуальных компонентов (например, Fe и Ti) в шаровом планетарном активаторе. Или механоактивационная обработка готового порошка сплава на основе ИМС (до получения наноструктурного состояния с высокой плотностью дефектов кристаллической структуры). При такой обработке механическая активация происходит при фоновой температуре реактора около 100-500°С;

- последующее прессование порошка ИМС в объемные образцы при давлении не менее 500 МПа;

- отжиг объемных образцов СНВ в вакууме ниже 10-3-10-4 Па при температуре, составляющей 0.3-0.5 Тпл (где Тпл - температуры плавления ИМС).

Предлагаемый способ изготовления объемных образцов сплавов-накопителей водорода сохраняет уровень упрочнения объемного образца (способный выдерживать многочисленные циклы абсорбции/десорбции) и особенности соответствующих фазовых структурных состояний (в частности наноструктурное), что достигается при минимальных деформационных статических нагружениях и минимальных термических воздействиях.

Получение СНВ в объемном наноструктурном состоянии позволяет увеличить теплопроводность СНВ, что, с одной стороны, позволяет улучшить тепломассоперенос (отвод и подвод тепла при гидрировании/дегидрировании), а с другой стороны, предотвращает вынос дисперсных порошков из рабочей зоны, которые могут повредить запорную арматуру контейнера или детали фильтров. Таким образом, использование СНВ в объемном состоянии гораздо проще и удобнее для практического использования, а также использование объемных компактов приводит к улучшению динамики и скорости процессов при поглощении и выделении водорода.

Технология получения сплавов в виде порошков методом МХС представляет собой процесс, при котором происходит одновременная совместная деформация исходных компонентов смеси в виде порошка. Эта технология широко используется в настоящее время для приготовления порошков ИМС, твердых растворов, а также аморфных порошков, т.е. для приготовления материалов сложного химического состава, характеризующихся особыми физико-механическими свойствами из-за высокой степени дисперсности структуры, возникающей вследствие деформации. То же самое, можно отнести к МА за исключением процесса синтеза фаз в процессе обработки. Именно деформация приводит к усложнению состава и образованию наноструктуры объемного характера. Таким образом, продукт МХС имеет заданный состав и специфическое структурное состояние (возбужденное, наноструктурное состояние), это состояние термодинамически определяется как метастабильное.

Водородсорбционные свойства являются основными для сплавов-накопителей водорода (СНВ), которые обычно используются в виде порошков, при этом порошки СНВ имеют некоторые существенные недостатки по сравнению с объемными СНВ:

- сравнительно малая теплопроводность, порядка 1 Вт-1 К-1 (теплопроводность компактных металлов и сплавов ≈ 10-100 Вт-1 К-1);

- тонкий металлический порошок СНВ в контейнерах может самопроизвольно возгораться при выдержке на воздухе (не безопасен);

- сильное увеличение объема СНВ при гидрировании (ΔV/V≈10-20%) может вызывать чрезвычайно большие напряжения в стенках контейнера, в котором находится СНВ. Именно из-за сильного гидрирования и происходит разрушение объемных компактов в процессе первого же цикла абсорбции/десорбции.

В этой связи использование СНВ в виде объемных компактов позволило бы увеличить безопасность СНВ и улучшить динамику и скорость процессов поглощения и выделения водорода. Получение такого объемного образца СНВ в наноструктурном состоянии позволило бы, также упростить трудоемкую процедуру его активации, что характерно для сплавов, склонных к нежелательной пассивации воздухом или компонентами, содержащимися в технических водородсодержащих газах.

Метод получения объемных образцов нанокристаллических СНВ не должен существенно менять требуемый фазовый состав и структурное состояние сплава. Поэтому прежде всего надо ограничить возможные области температур, до которых может происходить нагрев порошка материала при его получении и последующей консолидации. Недопустимо выходить за пределы температур, при которых материал теряет свои свойства.

В основе предлагаемого метода получения СНВ использовалась интенсивная пластическая деформация, либо дополнительная интенсивная пластическая деформация уже полученных СНВ порошков, для того чтобы возникло наноструктурное возбужденное состояние и способность материала к схватыванию.

Пример 1.

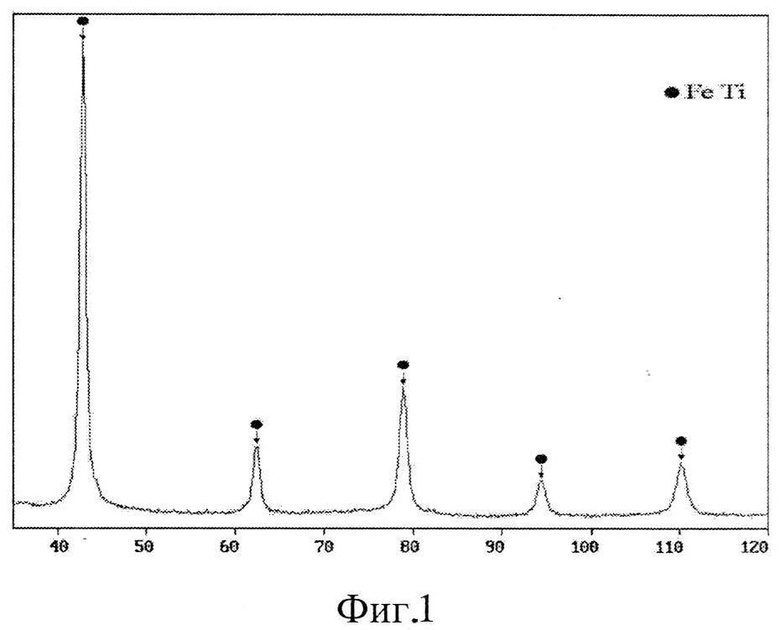

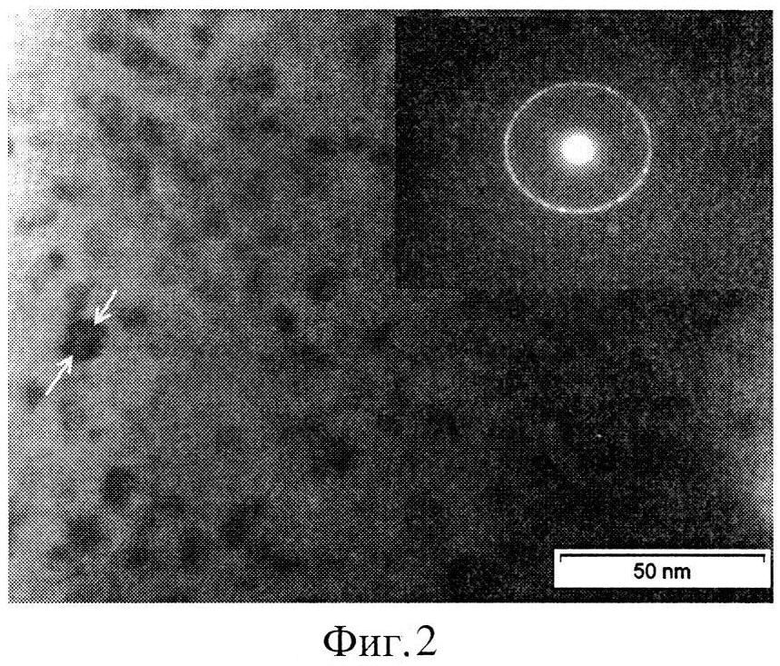

Смесь порошков Fe-53.8% (по массе), Ti-46.2% (по массе) подвергалась обработке в шаровой планетарной мельнице (типа АГО-2С) продолжительностью от 120 минут со скоростью 840 об/мин, в атмосфере аргона и под давлением аргона в механореакторах (барабанах) 0.2-0.3 МПа. Согласно оценке энергонапряженность измельчения в механическом активаторе (мельнице) составляла около 15 Вт/гр. Фоновая температура механореактора, в ходе механохимического синтеза, составляла около 500°С. Реакцию механохимического синтеза проводили до получения наноструктурного ИМС TiFe, что подтверждается анализом уширения линий на дифрактограмме порошка ИМС TiFe, полученного МХС (Фигура 1), а также прямым наблюдением наноструктуры с помощью просвечивающей электронной микроскопии (Фигура 2).

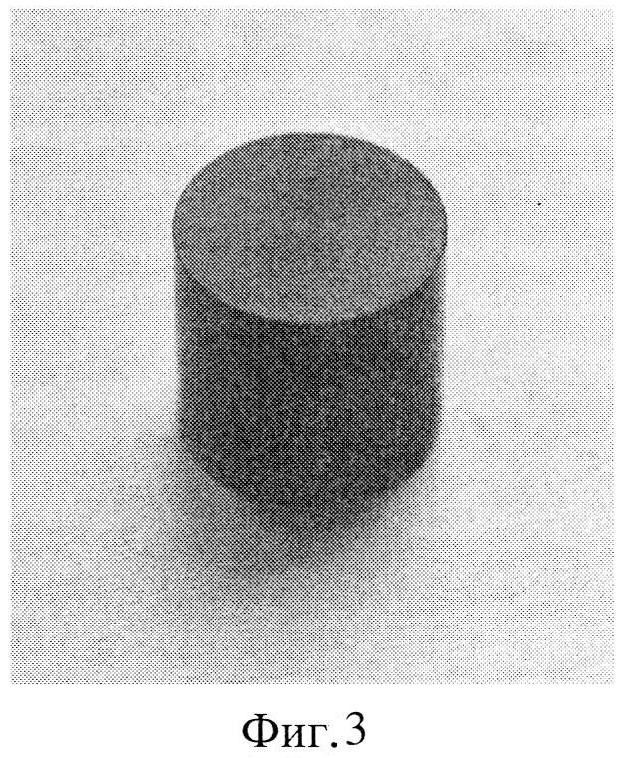

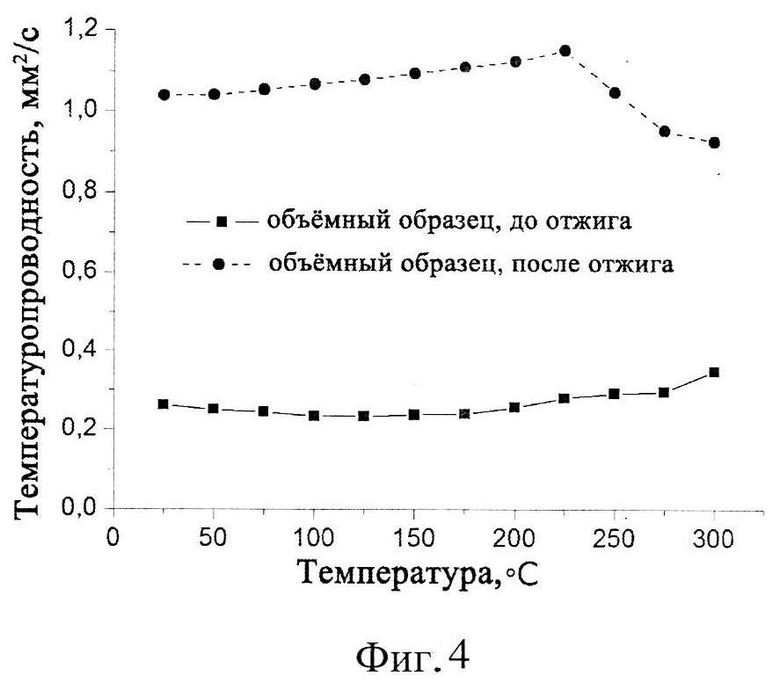

Прессование порошка ИМС TiFe, с получением объемных образцов (Фигура 3), проводилось при давлении не менее 500 МПа при комнатной температуре. Последующий отжиг объемных образцов СНВ проводился в глубоком вакууме (до 10-3-10-4 Па) при температуре 0.3-0.5 Тпл (где Тпл - температуры плавления ИМС). Получение СНВ ИМС TiFe в виде объемных компактов позволило увеличить плотность материала, а также его температуропроводность (Фигура 4) и, таким образом, увеличить его теплопроводность.

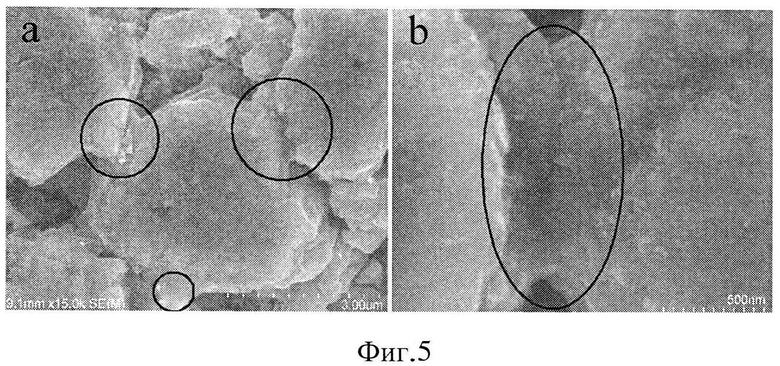

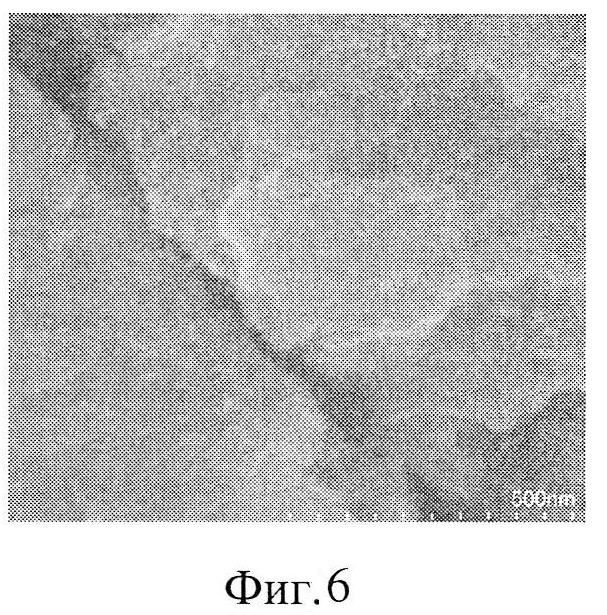

Операцию консолидации СНВ на основе ИМС TiFe следует проводить непосредственно после операции МХС, так как главную роль в процессе консолидации играют накопленные в ходе процесса МХС дефекты кристаллической структуры (материал переходит в активное возбужденное состояние), что позволяет при нагреве до сравнительно низких температур получать взаимодействие частиц порошка между собой с образованием контактных площадок (шеек) между этими частицами порошка (Фигура 5). Вследствие сравнительно низкой плотности (66,5% от теоретической) такой объемно-пористый образец способен выдерживать многократные циклы абсорбции/десорбции без разрушения при изменении объема образца до 13%, что не характерно для традиционных СНВ, которые из-за сильного изменения объема, обычно диспергируются до мелкого порошка уже после первого цикла гидрирования. Проведение консолидации без проведения операции предварительной механической активации приводит к отсутствию образования контактных площадок (шеек) между частицами порошка и разрушению объемного образца уже после первого цикла гидрирования (Фигура 6).

Полученный объемный наноструктурный образец СНВ помещался в автоклав для активации его взаимодействия с водородом. Процедура активации абсорбции водорода, заключалась в нагреве сплава до 300°С, атмосфере водорода (давлением 1 МПа) и выдержке около 30 минут.

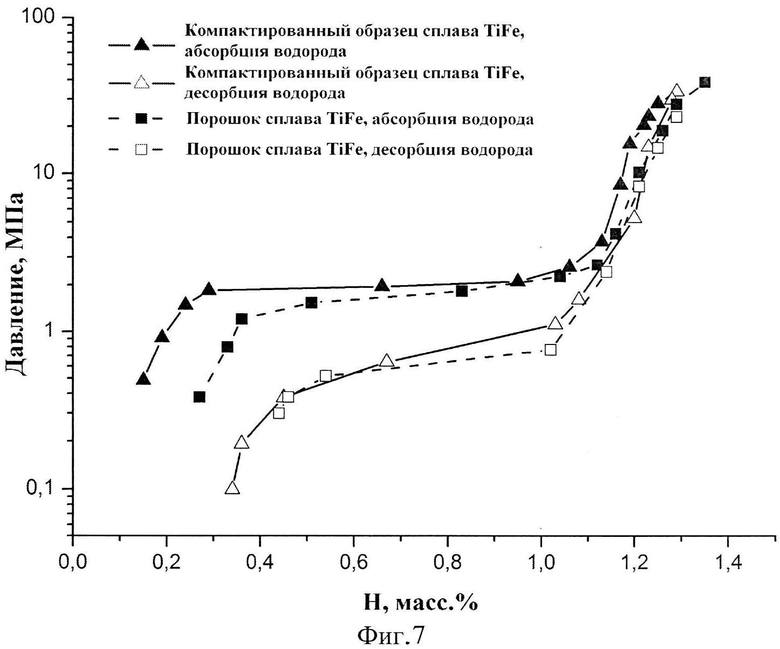

Полученный таким образом объемный наноструктурный образец СНВ способен выдерживать многократные циклы абсорбции/десорбции без разрушения. При этом нагретый до температуры отжига (600°С) СНВ сохраняет свой фазовый состав и наноструктурное состояние, что является принципиальным для СНВ. Изотермы «давление-состав» (при температуре 22°С) нанокристаллического порошка ИМС TiFe и объемного образца представлены на Фигуре 7.

Консолидация СНВ в объемные образцы предложенным способом повышает теплопроводность образцов и за счет этого улучшает динамику и скорость поглощения и выделения водорода, делает их безопасными и более удобными при эксплуатации.

Пример 2.

Готовый СНВ, полученный традиционными металлургическими технологиями (высокотемпературными переплавами, либо коммерческие порошки СНВ), подвергался МА обработке по режимам, указанным в примере 1, но продолжительность обработки следует сократить 30-60 минут, данного времени достаточно для получения наноструктурного состояния и достижения высокой плотности дефектов кристаллической структуры. Все остальные этапы выполняются по примеру 1, конечной целью является получение простого в эксплуатации наноструктурного объемного образца СНВ, который обладает упрощенной процедурой активации при взаимодействии с водородом и способен выдерживать многократный циклы абсорбции/десорбции.

Основные характеристики объемных образцов СНВ на основе ИМС TiFe представлены в таблице 1. Исследованные физико-механические свойства объемного компакта представлены в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЩИТЫ ПОРОШКОВ ГИДРИДООБРАЗУЮЩИХ СПЛАВОВ ДЛЯ ХРАНЕНИЯ ВОДОРОДА, ПРЕДОТВРАЩАЮЩИЙ ПАССИВАЦИЮ КОМПОНЕНТАМИ ВОЗДУХА И ДРУГИХ ГАЗООБРАЗНЫХ СРЕД | 2013 |

|

RU2542256C2 |

| Способ получения композиционных мембранных материалов на основе гидридообразующих интерметаллических соединений и полимерных связующих | 2016 |

|

RU2624108C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦОВ ДЛЯ ИЗМЕРЕНИЯ ФИЗИЧЕСКИХ И МЕХАНИЧЕСКИХ СВОЙСТВ ИЗ ПОРОШКОВ СПЛАВОВ, КОМПОНЕНТЫ КОТОРЫХ ОБРАЗУЮТ ИНТЕРМЕТАЛЛИДЫ | 2007 |

|

RU2358835C1 |

| Гидридообразующий сплав на основе TiFe для обратимого хранения водорода | 2024 |

|

RU2840528C1 |

| Способ получения материала для абсорбции и десорбции водорода | 2024 |

|

RU2830799C1 |

| Способ получения материала для абсорбции и десорбции водорода | 2022 |

|

RU2793680C1 |

| Способ получения интерметаллических покрытий с использованием механохимического синтеза и последующей лазерной обработки | 2018 |

|

RU2677575C1 |

| Способ получения наноструктурного композиционного материала на основе алюминия | 2019 |

|

RU2751401C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МЕТАЛЛОАЛМАЗНОГО МАТЕРИАЛА | 2008 |

|

RU2386515C2 |

| НАНОСТРУКТУРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ | 2010 |

|

RU2440433C1 |

Изобретение относится к порошковой металлургии, в частности к получению объемно-пористых структур сплавов-накопителей водорода (СНВ), способных выдерживать многократные циклы гидрирования/дегидрирования без разрушения. Методом механической активации получают нанокристаллический порошок интерметаллического соединения обработкой порошков индивидуальных компонентов в шаровом планетарном активаторе или механоактивационной обработкой порошка сплава на основе интерметаллического соединения при фоновой температуре реактора 100-500°С. Порошок интерметаллического соединения прессуют в объемные образцы при давлении не менее 500 МПа. Объемные образцы СНВ отжигают в глубоком вакууме ниже 10-3-10-4 Па при температуре 0,3-0,5 температуры плавления интерметаллического соединения. Обеспечивается сохранение фазового состава и наноструктурного состояния, уровня водородсорбционных свойств, упрощается процедура активации взаимодействия с водородом и повышается температуропроводность материала. 7 ил., 2 табл., 2 пр.

Способ получения объемно-пористых структур сплавов-накопителей водорода (СНВ), способных выдерживать многократные циклы гидрирования/дегидрирования без разрушения, включающий получение нанокристаллического порошка интерметаллического соединения путем механической активации порошков индивидуальных компонентов в шаровом планетарном активаторе при фоновой температуре реактора 100-500°С, или путем механоактивационной обработки готового порошка интерметаллического соединения до получения наноструктурного состояния с высокой плотностью дефектов кристаллической структуры, последующую консолидацию полученного порошка интерметаллического соединения в объемные образцы СНВ при давлении не менее 500 МПа, отжиг объемных образцов СНВ в вакууме ниже 10-3-10-4 Па при температуре 0,3-0,5 температуры плавления интерметаллического соединения.

| СПОСОБ ПОЛУЧЕНИЯ МОЛИБДЕН-МЕДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2292988C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕИСПАРЯЕМОГО ГЕТТЕРА И ГЕТТЕР, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 1997 |

|

RU2118231C1 |

| RU 2131323 C1, 10.06.1999 | |||

| US 4839085 A, 13.06.1989 | |||

| US 7122100 B2, 17.10.2006 | |||

Авторы

Даты

2014-11-10—Публикация

2013-06-20—Подача