Изобретение относится к роботизированному технологическому оборудованию и может быть использовано для быстрого макетирования печатных плат.

Роботизированные технологические установки, решающие задачи быстрого макетирования, в том числе объемного, содержат технологическую платформу (основание) и перемещающийся над ней в горизонтальной плоскости в двух координатах рабочий орган, несущий рабочий инструмент, с помощью которого из макетного материала формируется объект. Суть быстрого объемного макетирования заключается в послойном наращивании макетного материала в соответствии с заданным топологическим рисунком. Примеры технологий такого макетирования, позволяющие получать трехмерные объекты, представлены, в частности, в патентах: [1] - RU 22535704 C1, B22F 7/00, B22F 3/00, В29С 67/00, В32В 18/00, опубл. 20.12.2014; [2] - RU 2459704 С2, В29С 67/04, G06F 19/00, В29С 41/36, G06T 17/00, опубл. 27.08.2012. В принципе, технологические установки, решающие задачи объемного моделирования, могут использоваться, в том числе, для создания макетов печатных плат путем нанесения токопроводящего материала на подложку в соответствии с заданным топологическим рисунком, формируя на ней проводники и контактные площадки. Однако использование таких установок в целях создания макетов печатных плат нерационально и избыточно.

Известны способы и технологические установки, используемые для изготовления печатных плат из фольгированных диэлектриков, представленные, в частности, в патентах: [3] - RU 2109417 C1, H05K 3/06, опубл. 20.04.1998; [4] - RU 2326514 C1, H05K 3/07, H05K 3/06, опубл. 10.06.2008; [5] - RU 2519266 C2, H05K 3/06, опубл. 10.06.2014. Эти способы и установки основаны на избирательном электрохимическом травлении фольгированного диэлектрика при его движении относительно линейного электрода-инструмента. Однако такие установки достаточно сложны и дороги, их применения для целей создания макетов печатных плат нерентабельно.

Известен способ изготовления печатной платы, представленный в патенте [6] - RU 2149525 C1, H05K 3/00, H05K 3/12, опубл. 20.05.2006, в соответствии с которым с помощью струйного принтера наносят электропроводящий материал на диэлектрическую подложку, формируя тем самым электропроводящий рисунок. Далее эту подложку с электропроводящим рисунком скрепляют с несущей платой. По своей сути данный способ является упрощенным вариантом технологических процессов, представленных в патентах [1] и [2]. Способ имеет ограниченное применение, в частности он не может применяться при изготовлении печатных плат из фольгированных диэлектриков.

В качестве прототипа заявляемого изобретения принята технологическая установка, представленная в патентной заявке США [7] - US 2005/0225007 A1, В29С 41/02, опубл. 13.10.2005, близкая по своим основным конструктивным решениям к заявляемой установке.

Установка-прототип содержит основание, на котором при необходимости размещается заготовка - например подложка макетируемого объекта. Также установка-прототип содержит узел обработки, несущий рабочие органы. Узел обработки установлен на несущей платформе механизма прецизионного перемещения, обеспечивающего перемещение узла обработки относительно основания в двух координатах. Основание выполнено с обеспечением возможности перемещения в направлении, перпендикулярном его плоскости. В соответствии с решаемыми задачами быстрого макетирования рабочие органы узла обработки состоят из устройств, осуществляющих нанесение модельного материала на заготовку и его отверждение. Все механизмы установки связаны электрическими цепями с управляющим компьютером, несущим компьютерный образ макетируемого объекта.

Установка-прототип работает следующим образом. На основании закрепляется заготовка (например, подложка) макетируемого объекта. Далее, в соответствии с программой, заложенной в управляющем компьютере, осуществляется послойное нанесение на подложку модельного и связующего материалов, формируя в итоге макетируемый объект.

Однако установка-прототип не содержит средств, которые обеспечивали бы возможность изготовления с ее помощью макетов печатных плат из фольгированных диэлектриков.

Техническим результатом, на достижение которого направлено изобретение, является разработка технологической установки, обеспечивающей возможность быстрого макетирования печатных плат с использованием заготовок из фольгированного диэлектрика.

Сущность изобретения заключается в следующем. Технологическая установка содержит основание и узел обработки, предназначенный для размещения рабочих органов, установленный на несущей платформе механизма прецизионного перемещения, обеспечивающего перемещение узла обработки относительно основания в двух координатах. В отличие от прототипа основание оснащено средствами для закрепления заготовки - пластины фольгированного диэлектрика, покрытой слоем фоторезиста, а также несет на себе магазин рабочих органов, предназначенный для хранения в нерабочем положении лазерной и сверлильной головок, а узел обработки оснащен зажимным устройством и средством для оперативного закрепления в зажимном устройстве любого из рабочих органов, при этом лазерная головка связана гибким световодом с источником лазерного излучения в ультрафиолетовом диапазоне длин волн, а сверлильная головка содержит сверло с зажимным элементом и механизмами вращения и продольного перемещения. При этом работа установки только с одной головкой позволяет снизить вес узла обработки и, как следствие, снизить энергопотребление приводов установки и повысить скорость перемещения узла обработки. Отметим, что очевидный результат размещения на обрабатываемом узле сразу двух головок приводит к потере точности, поскольку источник вибрации (сверло) и оптическая система будут находиться конструктивно близко друг к другу. Результатом работы установки является быстрое создание в автоматическом режиме макета печатной платы с крепежными, переходными и монтажными отверстиями и сформированным рисунком проводников, которая требует последующей промывки и травления. Подробно технология изготовления печатных плат рассмотрена в книге [9] - К.И. Билибин, А.И. Власов, Л.В. Журавлева, Э.В. Мысловский, О.Д. Парфенов, Е.В. Пирогова, В.А. Шахнов. Конструкторско-технологическое проектирование электронной аппаратуры: Учебник для вузов // М.: Изд-во МГТУ им. Н.Э. Баумана, 2002. - 528 с. на страницах 311-314.

В вариантах реализации, имеющих практическое значение, сверло сверлильной головки выполнено ступенчатым, механизм вращения сверла содержит двигатель, связанный с зажимным элементом сверла с помощью скользящей муфты, механизм продольного перемещения сверла содержит шаговый двигатель, связанный с зажимным механизмом сверла с помощью реечной передачи.

Сущность изобретения и возможность его реализации поясняется иллюстративными материалами, представленными на фиг. 1-5, где:

на фиг. 1 представлена структурная схема установки, отражающая ее основные конструктивные элементы;

на фиг. 2 - структурная схема, отражающая основные функциональные электрические связи установки;

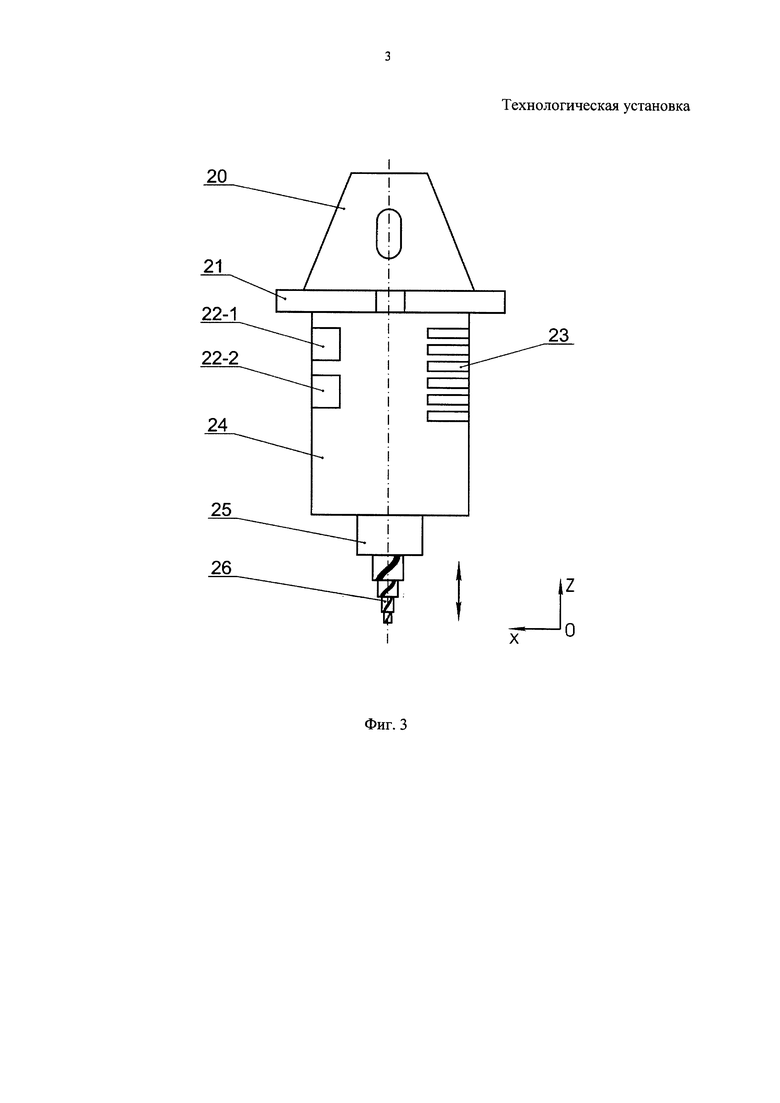

на фиг. 3 - схематический чертеж сверлильной головки;

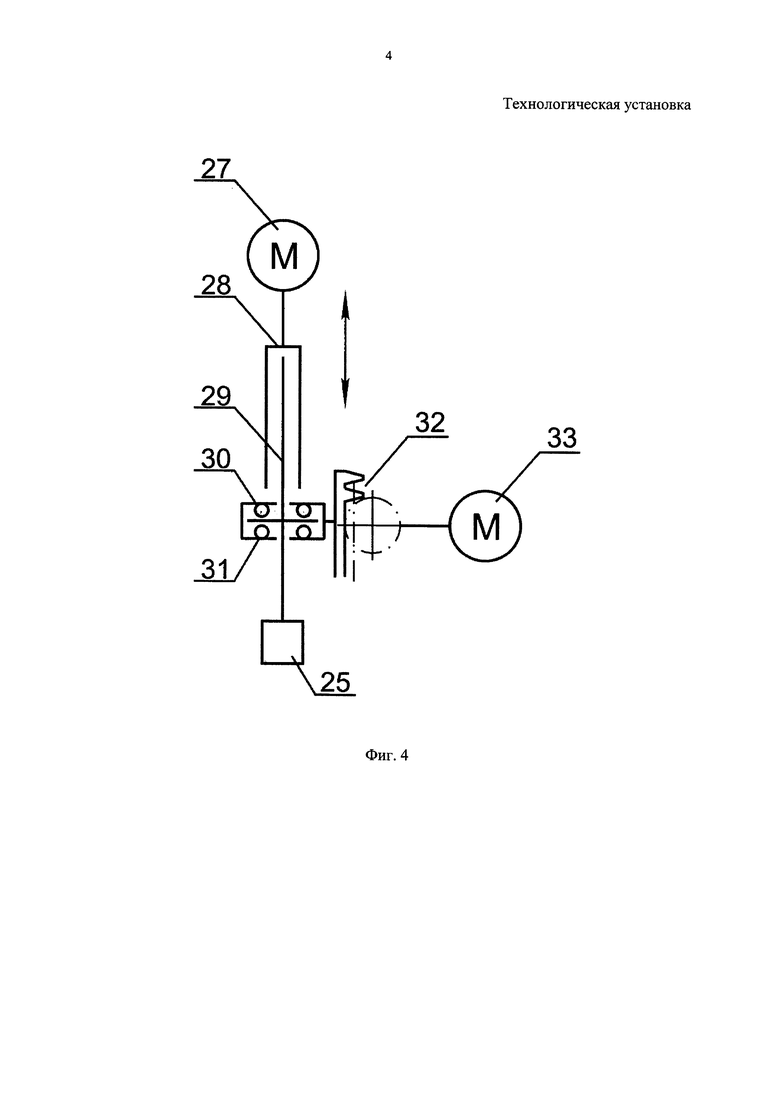

на фиг. 4 - кинематическая схема сверлильной головки;

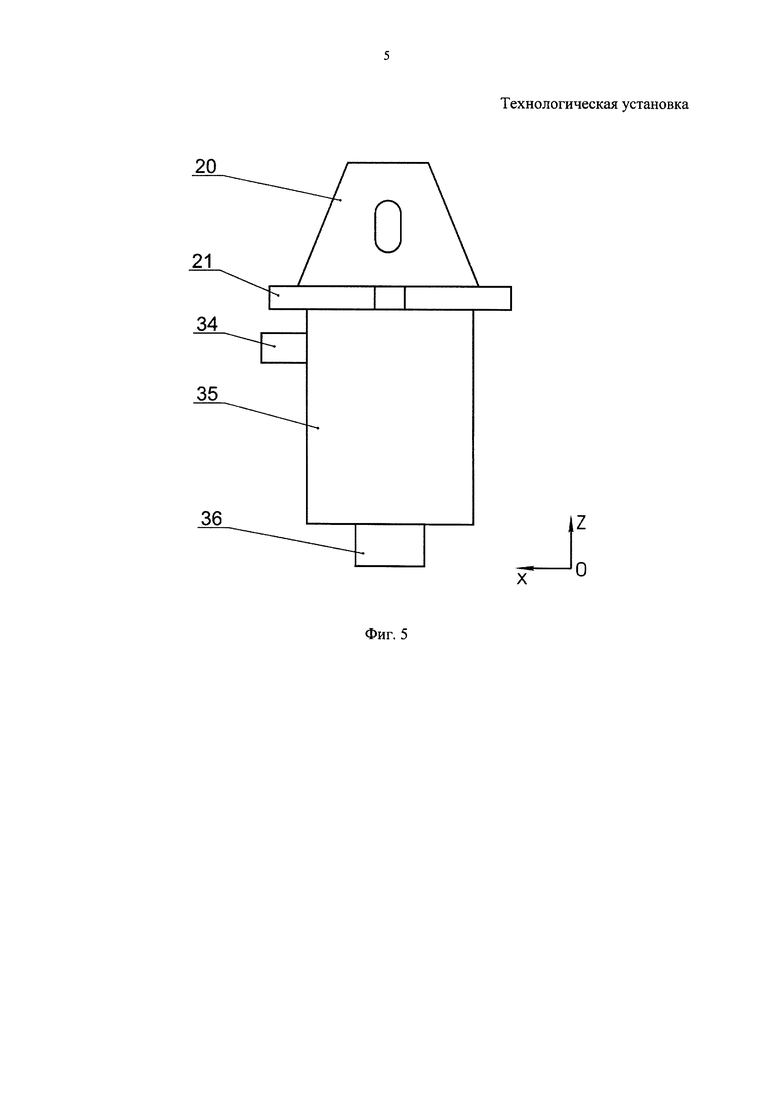

на фиг. 5 - схематический чертеж лазерной головки.

Заявляемая технологическая установка (фиг. 1) содержит основание 1 и узел 2 обработки, установленный на несущей платформе 3 механизма 4 прецизионного перемещения, обеспечивающего перемещение узла 2 обработки относительно основания 1 в двух координатах X и Y.

Основание 1 несет на себе магазин 5 рабочих органов, предназначенный для хранения в нерабочем положении лазерной 6 и сверлильной 7 головок.

Узел 2 обработки оснащен зажимным устройством, предназначенным для оперативного закрепления в узле 2 обработки любого из рабочих органов 7 или 8.

Основание 1 оснащено средствами для закрепления заготовки 8, выполненными в виде двух прижимных скоб 9-1 и 9-2.

Заготовка 8 представляет собой прямоугольную пластину фольгированного диэлектрика (например, пластину фольгированного стеклотекстолита), покрытую слоем фоторезиста.

Функциональная электрическая схема устройства (фиг. 2) содержит центральный контроллер 10, с которым связаны первый 11 и второй 12 контроллеры двигателей, перемещающих узел 2 обработки вдоль осей X и Y (на фиг. 2 контроллеры 11 и 12 обозначены как KOX и KOY). Центральный контроллер 10 связан также с блоком 13 управления лазерной головкой 6 и с блоком 14 управления сверлильной головкой 7. Также с центральным контроллером 10 связаны блок 15 датчиков перемещения инструмента, датчик 16 магазина 5 рабочих органов и блок 17 внешних интерфейсов. Необходимое электропитание обеспечивается блоком 18 питания (на фиг. 2 блок питания 18 обозначен как БП). Управление работой установки осуществляется посредством хранящегося в блоке 19 памяти центрального контроллера 10 специального программного обеспечения (на фиг. 2 обозначено как СПО).

Сверлильная головка (фиг. 3) содержит конус 20, предназначенный для ее быстрого закрепления в узел 2 обработки и упор 21, причем конус 20 и упор 21 выполняются по ГОСТ 25827-93 (или DIN 69871) и предназначены для упрощения быстрой смены используемой головки в узле 2 обработки. Такая схема (условно не показана) имеет коромысло с захватами, вращающееся в горизонтальной или вертикальной плоскости. При быстрой смене инструмента происходит автоматическое вывинчивание винтов, ввинчивающихся в площадки с резьбой на вершинах конусов, и ослабление конусов в ответных частях патронов, затем коромысло подхватывает обе головки, разворачивается на 180 градусов, после чего происходит автоматическое ввинчивание винтов и закрепление конусов в ответных частях патронов. Таким образом головки меняются. Схема работы механизма быстрой смены инструмента аналогична например, таковой у станка МА299Ф2, описанной в книге [8] - Локтева С.Е. Станки с программным управлением и промышленные роботы. М.: Машиностроение, 1986 - 320 с. на стр. стр. 252-253. Также сверлильная головка содержит контактные пластины 22-1 и 22-2, предназначенные для подачи рабочего напряжения на мотор головки, контактные пластины 23, предназначенные для подачи команд на двигатели, корпус головки 24 и патрон 25, в котором зажато ступенчатое сверло 26 с возможностью его перемещения вдоль оси OZ.

Сверлильная головка служит для сверления отверстий в фольгированном стеклотекстолите. Эти отверстия могут быть как крепежными, так и отверстиями в контактных площадках для установки компонентов, а также переходными с последующей металлизацией. Ступенчатое сверло позволяет проводить обработку в широком диапазоне диаметров без смены инструмента.

Кинематическая схема головки представлена на фиг. 4.

Патрон сверлильной головки 25 приводится в движение посредством двигателя 27 через муфту 28. Вал 29, вставленный в муфту 28, вращается в упорных подшипниках 30 и 31, которые связаны с реечной передачей 32, приводимой в действие двигателем 33.

Лазерная головка (фиг. 5) подобно сверлильной головке содержит конус 20, предназначенный для ее быстрого закрепления в узел 2 обработки и упор 21, причем конус 20 и упор 21 выполняются по ГОСТ 25827-93 (или DIN 69871) и предназначены для упрощения быстрой смены используемой головки в узле 2 обработки. Также лазерная головка содержит оптоволоконный ввод 34, корпус головки 35 и выходной объектив 36. Оптоволоконный ввод служит для питания оптической системы излучением от лазерного источника, находящегося за пределами движущихся частей установки посредством оптического волокна. Волокно и лазерный источник излучения условно не показаны.

Оптическая схема головки может состоять из различного типа зеркал, линз и прочих оптических элементов, предназначенных для фокусировки ультрафиолетового излучения, выходящего из объектива, на небольшой площади. Размещение лазерного источника излучения за пределами узла 2 обработки снижает вес лазерной головки, что позволяет снизить энергопотребление приводов установки.

Работа установки происходит следующим образом.

Вначале на основании 1 при помощи скоб 9-1 и 9-2 закрепляется заготовка 8 - прямоугольная пластина фольгированного стеклотекстолита, покрытая слоем фоторезиста. Затем подается питание на блок 18 питания. Далее блок 18 питания подает напряжение на центральный контроллер 10, затем АСУ предприятия (или компьютер, связанный с установкой) передает на нее данные сверления и данные топологии изготавливаемого изделия через блок 17 внешних интерфейсов, после чего при помощи команд с центрального контроллера 10 приводятся в действие контроллеры 11 и 12 двигателей, перемещающих узел 2 обработки вдоль осей OX и OY. Перемещение осуществляется к магазину 5 рабочих органов, где хранятся лазерная 6 и сверлильная 7 головки. Все перемещения узла 2 обработки контролируются при помощи блока 15 датчиков перемещения инструмента, сигналы с которого поступают в центральный контроллер 10 и обрабатываются с помощью специализированного программного обеспечения, хранящегося в блоке 19 памяти.

Зажимное устройство узла 2 обработки производит захват лазерной головки 6 из магазина 5 рабочих органов и закрепление ее посредством конуса 20 и упора 21 в узле 2 обработки. Все действия роботизированы и осуществляются под контролем датчика 16 магазина 5 рабочих органов. Далее согласно командам с центрального контроллера 10 механизм 4 прецизионного перемещения осуществляет перемещение узла 2 обработки с установленной в нем лазерной головкой 6 в зону размещения заготовки 8, включается внешний источник лазерного излучения (условно не показан), который по оптоволокну (условно не показано) через оптоволоконный ввод, оптическую систему головки и выходной объектив 36 производит выборочную засветку фоторезиста лазерным излучением в соответствии с заданным рисунком проводников. Обработка производится в соответствии с командами, поступающими с блока 13 управления лазерной головкой 6, которые в свою очередь формируются под действием команд, поступающих с центрального контроллера 10.

Затем узел 2 обработки вновь подводится к магазину 5 рабочих органов, где находится сверлильная головка 7. Зажимное устройство узла 2 обработки возвращает лазерную головку 6 на свое место в магазине 5 рабочих органов и забирает из него сверлильную головку 7. Сверлильная головка закрепляется посредством конуса 20 и упора 21 в узле 2 обработки. На контактные пластины 22-1, 22-2 и 23 подается питающее напряжение и приводятся в действие двигатели 27 и 33.

Далее согласно командам с центрального контроллера 10 производится обработка заготовки 8 посредством сверлильной головки 7. При этом команды с центрального контроллера 10 передаются на блок 14 управления сверлильной головкой 7 и далее через контакты 23 - на двигатель 27, который через муфту 28 и вал 29 вращает патрон 25 со ступенчатым сверлом 26. При этом сверление отверстий различных диаметров, а также ввод сверла в контакт с заготовкой и вывод из него осуществляются посредством перемещения вала 29 в муфте 28 вдоль оси OZ путем перемещения связанных с ним упорных подшипников 30 и 31 реечной передачей через двигатель 33. Перемещения сверлильной головки контролируются блоком 15 датчиков перемещения инструмента.

После окончания обработки заготовки 8 узел 2 обработки вновь подводится к магазину 5 рабочих органов, где осуществляет возврат сверлильной головки 7 на свое место хранения.

При этом в течение работы установки сообщения о готовности изделия и/или возникающих по ходу работы нештатных ситуациях с центрального контроллера 10 поступают на блок 17 внешних интерфейсов для передачи их в АСУ предприятия или компьютер, связанный с установкой.

Результатом работы установки является быстрое создание в автоматическом режиме макета печатной платы с крепежными, переходными и монтажными отверстиями и сформированным рисунком проводников, которая требует последующей промывки и травления. Подробно технология изготовления печатных плат рассмотрена в книге [9] - К.И. Билибин, А.И. Власов, Л.В. Журавлева, Э.В. Мысловский, О.Д. Парфенов, Е.В. Пирогова, В.А. Шахнов. Конструкторско-технологическое проектирование электронной аппаратуры: Учебник для вузов // М.: Изд-во МГТУ им. Н.Э. Баумана, 2002. - 528 с. на страницах 311-314.

Рассмотренное показывает, что изобретение осуществимо и дает технический результат, заключающийся в разработке технологической установки, обеспечивающей возможность быстрого макетирования печатных плат с использованием заготовок из фольгированного диэлектрика.

Источники информации

1. RU 22535704 C1, B22F 7/00, B22F 3/00, В29С 67/00, В32В 18/00, опубл. 20.12.2014.

2. RU 2459704 С2, В29С 67/04, G06F 19/00, В29С 41/36, G06T 17/00, опубл. 27.08.2012.

3. RU 2109417 C1, H05K 3/06, опубл. 20.04.1998.

4. RU 2326514 С1, H05K 3/07, H05K 3/06, опубл. 10.06.2008.

5. RU 2519266 С2, H05K 3/06, опубл. 10.06.2014.

6. RU 2149525 C1, H05K 3/00, H05K 3/12, опубл. 20.05.2006.

7. US 2005/0225007 A1, B29C 41/02, опубл. 13.10.2005.

8. Локтева С.Е. Станки с программным управлением и промышленные роботы М.: Машиностроение, 1986 - 320 с. на стр. стр. 252-253.

9. К.И. Билибин, А.И. Власов, Л.В. Журавлева, Э.В. Мысловский, О.Д. Парфенов, Е.В. Пирогова, В.А. Шахнов. Конструкторско-технологическое проектирование электронной аппаратуры: Учебник для вузов // М.: Изд-во МГТУ им. Н.Э. Баумана, 2002. - 528 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОГЛОЩЕНИЯ ИЗЛУЧЕНИЯ ОПТИЧЕСКОГО ДИАПАЗОНА ДЛИН ВОЛН | 2015 |

|

RU2608933C2 |

| ЛАЗЕРНЫЙ БЛОК | 2015 |

|

RU2602398C2 |

| ОПТИКО-МЕХАНИЧЕСКАЯ СИСТЕМА | 2014 |

|

RU2583163C1 |

| Установка прямого экспонирования на основе жидкокристаллической матрицы | 2024 |

|

RU2835108C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОННОГО БЛОКА | 2011 |

|

RU2460170C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНОЙ ПЛАТЫ | 2005 |

|

RU2324307C2 |

| Устройство для установки проволочных контактов на плату | 1983 |

|

SU1176465A1 |

| Устройство для сверления печатных плат | 1985 |

|

SU1339006A1 |

| Линия резки труб | 1981 |

|

SU1006101A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОННЫХ УЗЛОВ НА ГИБКОМ НОСИТЕЛЕ БЕЗ ПРОЦЕССОВ ПАЙКИ И СВАРКИ | 2014 |

|

RU2572588C1 |

Изобретение относится к роботизированному технологическому оборудованию и может быть использовано для быстрого макетирования печатных плат. Технический результат - разработка технологической установки, обеспечивающей возможность быстрого макетирования печатных плат с использованием заготовок из фольгированного диэлектрика. Достигается тем, что технологическая установка содержит основание и предназначенный для размещения рабочих органов узел обработки, установленный на несущей платформе механизма прецизионного перемещения, обеспечивающего перемещение узла обработки относительно основания в двух координатах. Основание оснащено средствами для закрепления заготовки - пластины фольгированного диэлектрика, покрытой слоем фоторезиста. Основание также несет на себе магазин рабочих органов, предназначенный для хранения в нерабочем положении лазерной и сверлильной головок. Узел обработки оснащен зажимным устройством и средством для оперативного закрепления в зажимном устройстве любого из рабочих органов. 3 з.п. ф-лы, 5 ил.

1. Технологическая установка, содержащая основание и узел обработки, предназначенный для размещения рабочих органов, установленный на несущей платформе механизма прецизионного перемещения, обеспечивающего перемещение узла обработки относительно основания в двух координатах, отличающаяся тем, что основание оснащено средствами для закрепления заготовки - пластины фольгированного диэлектрика, покрытой слоем фоторезиста, а также несет на себе магазин рабочих органов, предназначенный для хранения в нерабочем положении лазерной и сверлильной головок, а узел обработки оснащен зажимным устройством и средством для оперативного закрепления в зажимном устройстве любого из указанных рабочих органов, при этом лазерная головка связана гибким световодом с источником лазерного излучения в ультрафиолетовом диапазоне волн, а сверлильная головка содержит сверло с зажимным элементом и механизмами вращения и продольного перемещения.

2. Технологическая установка по п. 1, отличающаяся тем, что сверло сверлильной головки выполнено ступенчатым.

3. Технологическая установка по п. 1, отличающаяся тем, что механизм вращения сверла содержит двигатель, связанный с зажимным элементом сверла с помощью скользящей муфты.

4. Технологическая установка по п. 1, отличающаяся тем, что механизм продольного перемещения сверла содержит шаговый двигатель, связанный с зажимным механизмом сверла с помощью реечной передачи.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ обжига круглых абразивных изделий | 1947 |

|

SU76193A1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ МАТЕРИАЛОВ И СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

SU1628365A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 2007 |

|

RU2326514C1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| УСТРОЙСТВО ДЛЯ МНОГОЛУЧЕВОЙ ЛАЗЕРНОЙ ОБРАБОТКИ | 1989 |

|

SU1617792A1 |

Авторы

Даты

2017-07-03—Публикация

2015-05-05—Подача