Изобретение относится к переработке зернистых материалов, а именно к устройствам для усреднения партий сыпучих материалов и может быть использовано в химической, пищевой и других отраслях промышленности.

Известен усреднитель партий сыпучих материалов, содержащий цилиндрический корпус с коническим днищем, с установленными внутри корпуса друг над другом наклонными лотками и патрубками для загрузки неусредненного и выгрузки усредненного материала (Остриков А.Н. и др. Процессы и аппараты пищевых производств. - СПб.: ГИОДР, Кн. 1 - 2007. - 704 с.). Недостатки данной конструкции заключаются в низком качестве усреднения партий получаемого продукта, вследствие малой эффективности продольного перемешивания материала отдельных партий при их дозированной подаче в рабочий объем усреднителя с небольшим коэффициентом заполнения.

Наиболее близким по технической сущности и достигаемому результату является усреднитель партий сыпучих материалов, содержащий цилиндрический корпус с коническим днищем, закрепленные осесимметрично корпусу пересыпные воронки в виде усеченных конусов, патрубки для загрузки неусредненного и выгрузки усредненного материала (АС СССР №1089262, Кл. E21C 41/00, 1982).

Недостатком данного устройства является то, что в результате перемещения частиц в плотном слое ограничиваются интенсивность взаимного перераспределения материала различных партий сыпучих материалов и равномерное распределение смешиваемых компонентов в поперечном и продольном сечениях усреднителя, что препятствует достижению высокого качества усреднения.

Технической задачей изобретения является повышение эффективности усреднения за счет организации многопоточного параллельного перемешивания ряда последовательных партий сыпучего материала.

Решение поставленной технической задачи достигается тем, что в усреднителе партий сыпучих материалов, содержащем цилиндрический корпус с коническим днищем, закрепленные осесимметрично корпусу пересыпные воронки в виде усеченных конусов, патрубки для загрузки неусредненного и выгрузки усредненного материала, пересыпные воронки закреплены в корпусе с зазором относительно корпуса и с зазором относительно друг друга в проекции на вертикальную плоскость, под нижней воронкой закреплена неподвижная тарель, под каждой воронкой установлены разрыхлители потока материала.

Решение поставленной технической задачи достигается тем, что разрыхлители потока материала выполнены в виде сопел, связанных с коллектором подвода воздуха.

Решение поставленной технической задачи достигается тем, что разрыхлители потока материала выполнены в виде лопастей, закрепленных на вертикальном валу, установленном осесимметрично корпусу.

Решение поставленной технической задачи достигается тем, что лопасти закреплены на вертикальных валах, установленных продольно корпусу в зазорах между воронками и корпусом.

Решение поставленной технической задачи достигается тем, что воронки закреплены на корпусе с помощью кронштейнов в виде наклонных пластин, имеющих противоположный наклон на смежных воронках.

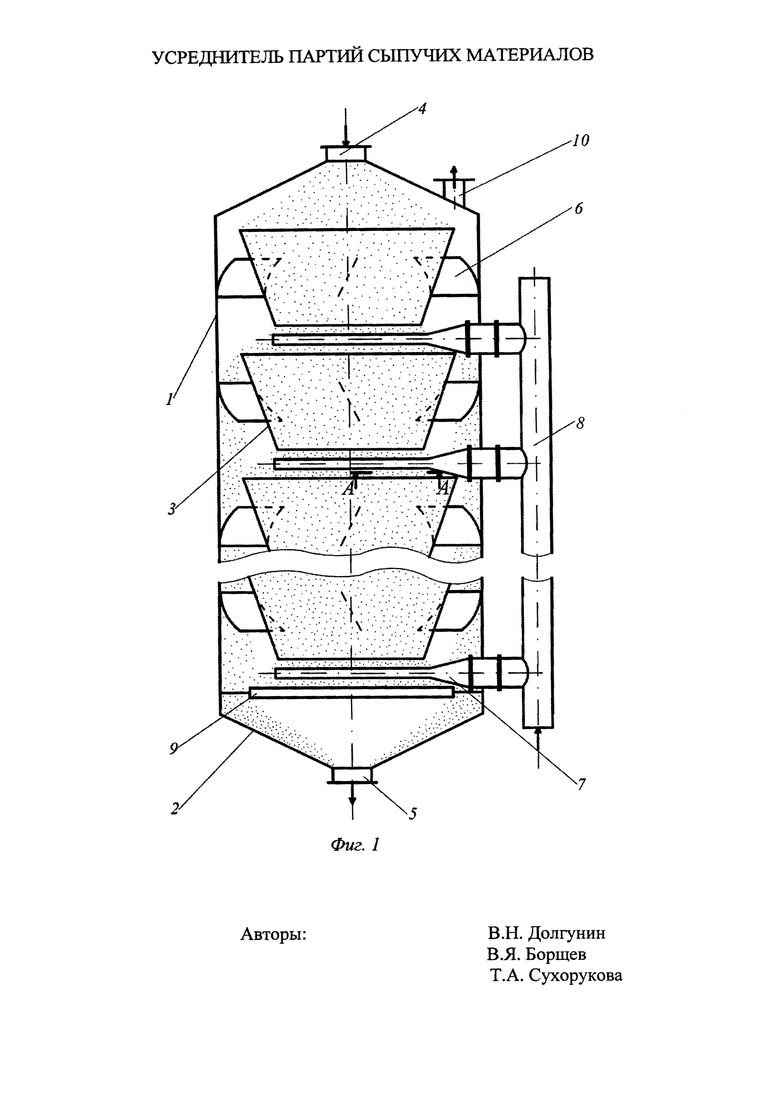

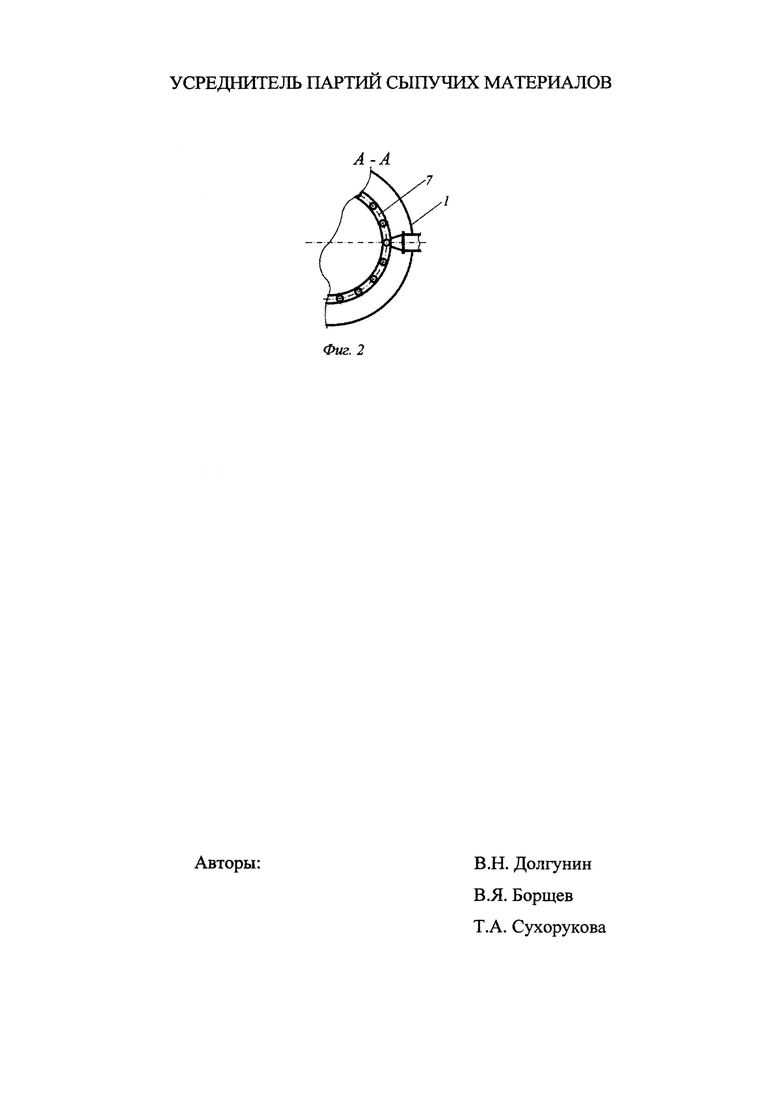

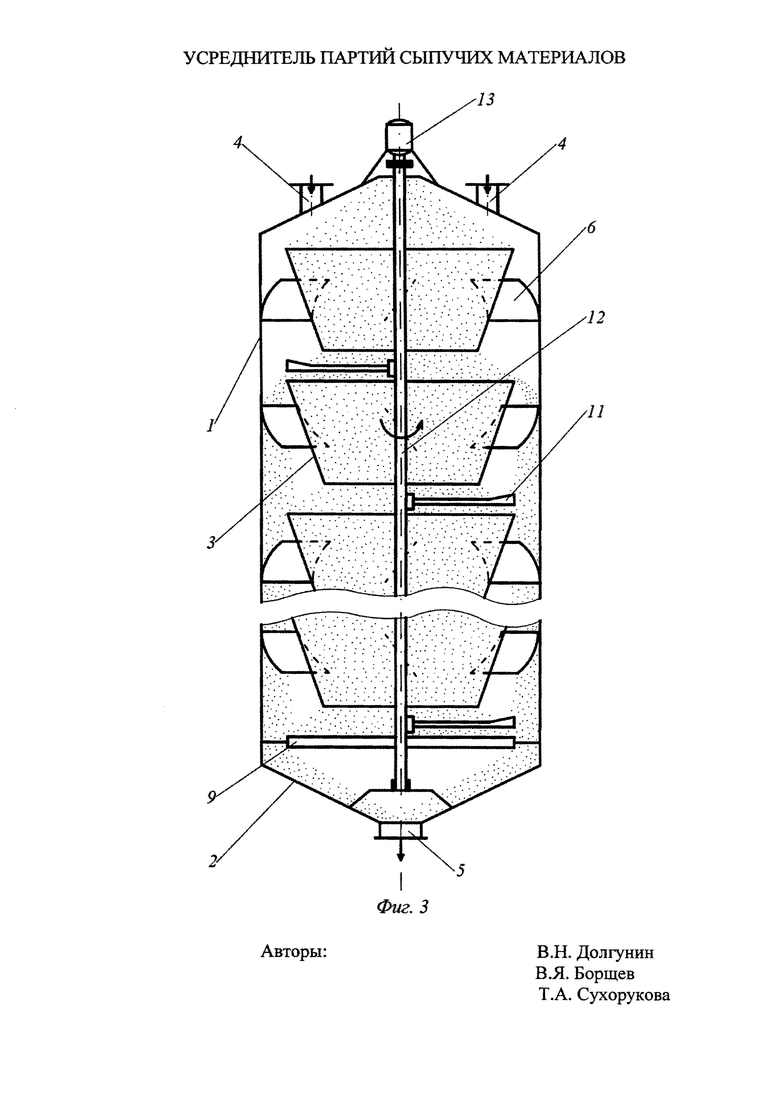

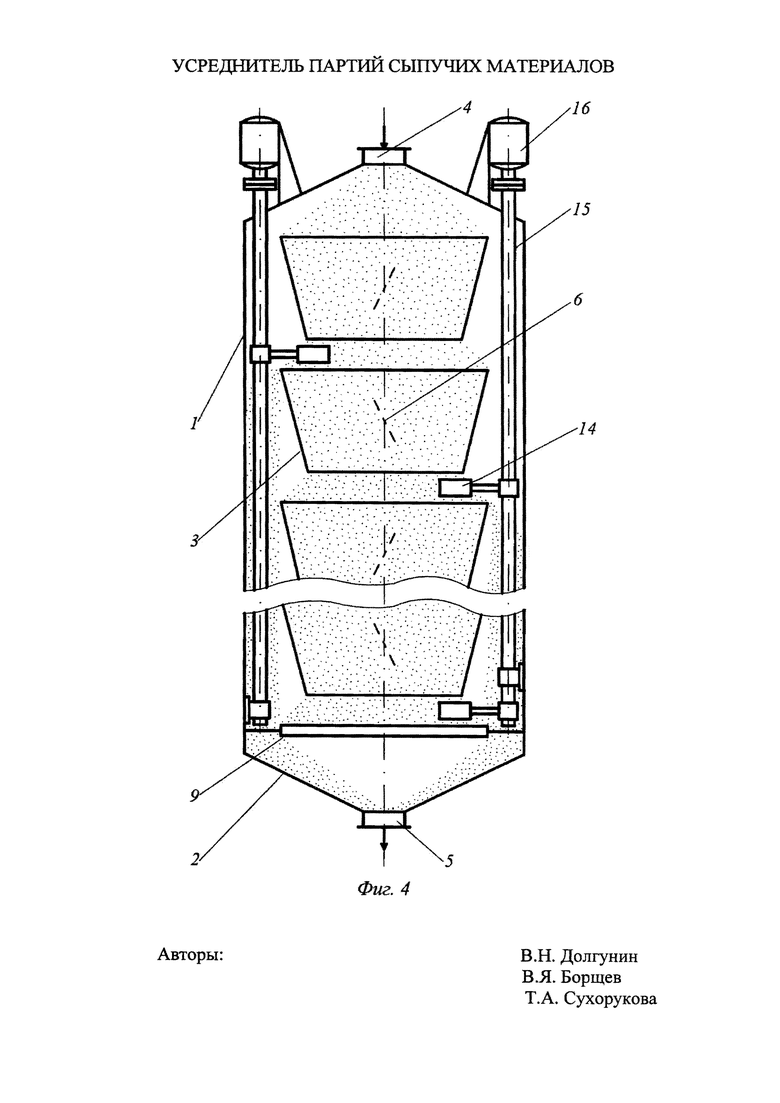

На фиг. 1, 3 и 4 изображен усреднитель партий сыпучих материалов, а на фиг. 2 - разрез А-А на фиг. 1.

Усреднитель (фиг. 1 и фиг. 2) состоит из цилиндрического корпуса 1, конического днища 2, закрепленных осесимметрично корпусу пересыпных воронок 3 в виде усеченных конусов, патрубков 4 и 5 для загрузки неусредненного и выгрузки усредненного материала соответственно. При этом пересыпные воронки 3 закреплены с зазором относительно цилиндрического корпуса 1 и с зазором относительно друг друга в проекции на вертикальную плоскость с помощью кронштейнов 6 в виде наклонных пластин, имеющих противоположный наклон на смежных воронках. В зазорах под каждой воронкой установлены разрыхлители потока материала, выполненные в виде сопел 7, связанных с коллектором подвода воздуха 8.

Под нижней воронкой в корпусе неподвижно закреплена тарель 9. Для отвода отработанного воздуха в крышке корпуса установлен патрубок 10.

Усреднитель (фиг. 3) состоит из цилиндрического корпуса 1, конического днища 2, закрепленных осесимметрично корпусу 1 пересыпных воронок 3 в виде усеченных конусов, патрубков 4 и 5 для загрузки неусредненного и выгрузки усредненного материала соответственно. При этом пересыпные воронки 3 закреплены с зазором относительно цилиндрического корпуса 1 и с зазором относительно друг друга в проекции на вертикальную плоскость с помощью кронштейнов 6 в виде наклонных пластин, имеющих противоположный наклон на смежных воронках. В зазорах под каждой воронкой установлены разрыхлители потока материала, выполненные в виде лопастей 11. Лопасти закреплены на вертикальном валу 12, установленном осесимметрично корпусу 1 и вращающемся от привода 13.

Усреднитель (фиг. 4) состоит из цилиндрического корпуса 1, конического днища 2, закрепленных осесимметрично корпусу 1 пересыпных воронок 3 в виде усеченных конусов, патрубков 4 и 5 для загрузки неусредненного и выгрузки усредненного материала соответственно. При этом пересыпные воронки 3 закреплены с зазором относительно корпуса 1 и с зазором относительно друг друга в проекции на вертикальную плоскость с помощью кронштейнов 6 в виде наклонных пластин, имеющих противоположный наклон на смежных воронках. В зазорах между воронками имеются разрыхлители потока материала. При этом разрыхлители потока материала выполнены в виде лопастей 14, закрепленных на вертикальных валах 15, установленных продольно корпусу 1 в зазорах между воронками и корпусом. На крышке корпуса установлены приводы 16 валов 15.

Усреднитель партий сыпучих материалов (фиг. 1, 3, 4) работает следующим образом.

Реализация процесса усреднения в данном устройстве начинается с заполнения сыпучим материалом объема пересыпных воронок 3. Для этого партии материала подают через загрузочный штуцер (штуцера) 4 и пересыпные воронки 3 на тарель 9 до полного заполнения внутреннего пространства каскада воронок. При этом под каждой из воронок образуются насыпки материала с углами естественного откоса. После заполнения пересыпных воронок подачу материала продолжают и приводят в действие разрыхлители потока, расположенные в насыпках материала под воронками.

Основной эффект продольного перемешивания материала и усреднения партий достигается за счет функционирования разрыхлителей потока в насыпках под воронками. Под действием разрыхлителей угол откоса насыпок уменьшается, и материал приобретает возможность перемещения параллельными разрыхленными потоками падающих частиц в пространстве между воронками и корпусом. Падающие частицы параллельных потоков контактируют с кронштейнами 6, выполненными в виде наклонных пластин. При контакте части падающих частиц с кронштейнами они изменяют траекторию движения. Под действием наклонных пластин, имеющих противоположный наклон в зоне смежных воронок, параллельные потоки материала, составленные из последовательных его партий, дополнительно перемешиваются в падающем слое частиц.

Кроме того, под действием гравитационных сил организуется самотечное движение материала в пересыпных воронках вдоль корпуса 1 усреднителя. Известно, что продольное движение сыпучего материала в конической воронке характеризуется неравномерной скоростью, что приводит к его продольному перемешиванию. Одновременно частицы сыпучего материала при движении по пересыпным воронкам вовлекаются в поперечные (радиальные) перемещения. Вследствие этого происходит определенное продольное и поперечное перемешивание частиц, способствующее усреднению партий материала.

Усредненный материал выгружается из усреднителя через патрубок 5 в коническом днище 2.

Предложенные варианты устройства (фиг. 1, 3, 4) отличаются различным исполнением разрыхлителей. Разрыхлитель интенсифицирует процесс перераспределения частиц в разрыхленном слое вследствие увеличения их подвижности, а также позволяет организовать параллельные потоки перемешивания сыпучего материала в зазоре между пересыпными воронками и корпусом усреднителя и тем самым повысить эффективность процесса усреднения партий.

Разрыхление материала в насыпках, образующихся под воронками усреднителя на фиг. 1, осуществляется под действием струй воздуха, подаваемого в насыпку с помощью сопел 7, связанных с коллектором 8. Интенсивность разрыхления, определяющая величину параллельных потоков перемешивания, регулируется путем изменения подачи воздуха. Отработанный воздух отводится из корпуса усреднителя через патрубок 10.

Разрыхление материала в насыпках, образующихся под воронками усреднителя на фиг. 3, осуществляется лопастями 11, закрепленными на валу 12, вращающемся от привода 13. Интенсивность разрыхления и соответственно величина параллельных потоков перемешивания регулируется путем изменения скорости вращения вала 12.

Разрыхление материала в усреднителе на фиг. 4 осуществляется качающимися лопастями 14, закрепленными на валах 15, совершающих колебательные угловые перемещения от приводов 16. Интенсивность разрыхления и зависящая от нее величина параллельных потоков перемешивания партий материала регулируется путем изменения частоты колебаний вала 15.

В отсутствие отличительных признаков предложенного устройства не обеспечивается высокое качество усреднения, вследствие малой эффективности продольного и поперечного перемешивания материала.

ПРИМЕР. В цилиндрический корпус усреднителя диаметром 0,3 м и высотой 1,5 м с коническим днищем, внутри которого осесимметрично корпусу каскадом закреплены с зазором относительно друг друга пять пересыпных воронок и тарель, подают партии гранулированного полимерного материала.

Пересыпные воронки, выполненные в виде усеченных конусов, закреплены осесимметрично в корпусе усреднителя с помощью кронштейнов узким основанием вниз. Диаметр широкого основания пересыпных воронок равен 0,2 м, а диаметр нижнего основания определен с учетом угла естественного откоса материала (34°) и величины зазора между воронками (0,03 м) и равен 0,1 м. При этом выдерживается условие превышения угла наклона образующей конусной поверхности воронок по отношению к углу трения материала о поверхность воронок. Высота пересыпных воронок равна 0,2 м.

Разрыхлители выполнены в виде либо сопел для подачи воздуха в слой материала либо в виде лопастей, закрепленных на вертикальном валу, установленном осесимметрично воронкам, либо лопастей, закрепленных на вертикальных валах, установленных продольно корпусу в зазорах между воронками и корпусом. Под действием разрыхлителей угол откоса насыпок материала под воронками уменьшается и, в результате, организуются параллельные разрыхленные потоки материала вдоль корпуса усреднителя в пространстве между воронками и корпусом.

Размер отверстий сопел должен определяться из условия подачи определенного количества воздуха со скоростью, превышающей критическую скорость псевдоожижения материала. Длина лопастей, закрепленных на вертикальном валу, должна быть равна половине диаметра широкого основания конической воронки.

Дополнительный эффект перемешивания партий материала организуется при самотечном движении материала в пересыпных воронках вдоль корпуса усреднителя.

Усредненный материал выгружается из усреднителя через патрубок в коническом днище корпуса.

По сравнению с известным предлагаемое устройство имеет следующие преимущества.

Использование в устройстве каскада разрыхлителей потока партий материала и организация с их помощью множества параллельных разрыхленных потоков перемешивания партий в зазоре между пересыпными воронками и корпусом усреднителя позволяет существенно повысить эффективность процесса усреднения свойств материала. Интенсификацию перемешивания материала параллельных потоков обеспечивают также наклонные пластины (кронштейны), установленные каскадом с противоположным углом наклона в зазорах между пересыпными воронками и корпусом усреднителя. В результате интенсифицируется взаимное проникновение материала отдельных партий и достигается однородное объемное распределение их частиц на выходе из усреднителя.

Основной отличительной особенностью и новизной предлагаемого технического решения является интенсификация процесса усреднения партий материала за счет организации параллельных разрыхленных потоков материала отдельных партий и их интенсивного перемешивания.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРАВИТАЦИОННЫЙ СМЕСИТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 2024 |

|

RU2821456C1 |

| Центробежный смеситель | 1985 |

|

SU1278239A1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2001 |

|

RU2207901C2 |

| СПОСОБ СМЕШЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2392042C1 |

| УСТРОЙСТВО ДЛЯ УСРЕДНЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1991 |

|

RU2015332C1 |

| ТАРЕЛЬЧАТЫЙ СМЕСИТЕЛЬ-ГРАНУЛЯТОР ДЛЯ СМЕШИВАНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ С ДОБАВКАМИ ВЯЗКОЙ ЖИДКОСТИ | 2014 |

|

RU2583817C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 1995 |

|

RU2081747C1 |

| ГРАВИТАЦИОННЫЙ СМЕСИТЕЛЬ | 1990 |

|

SU1757150A1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 1996 |

|

RU2117525C1 |

| МЕЛЬНИЦА ДЛЯ ПЕРЕРАБОТКИ МАТЕРИАЛОВ | 1990 |

|

RU2010606C1 |

Изобретение относится к переработке зернистых материалов, а именно к устройствам для усреднения партий сыпучих материалов и может быть использовано в химической, пищевой и других отраслях промышленности. Технической задачей изобретения является повышение эффективности усреднения за счет организации многопоточного параллельного перемешивания ряда последовательных партий сыпучего материала. Решение поставленной технической задачи достигается тем, что в усреднителе партий сыпучих материалов, содержащем цилиндрический корпус с коническим днищем, закрепленные осесимметрично корпусу пересыпные воронки в виде усеченных конусов, патрубки для загрузки неусредненного и выгрузки усредненного материала, пересыпные воронки закреплены в корпусе с зазором относительно корпуса и с зазором относительно друг друга в проекции на вертикальную плоскость, под нижней воронкой закреплена неподвижная тарель, под каждой воронкой установлены разрыхлители потока материала, выполненные, например, в виде сопел, связанных с коллектором подвода воздуха. Решение поставленной технической задачи достигается тем, что разрыхлители потока материала выполнены в виде лопастей, закрепленных на вертикальном валу, установленном осесимметрично корпусу. Решение поставленной технической задачи достигается тем, что лопасти закреплены на вертикальных валах, установленных продольно корпусу в зазорах между воронками и корпусом. Решение поставленной технической задачи достигается тем, что воронки закреплены на корпусе с помощью кронштейнов в виде наклонных пластин, имеющих противоположный наклон на смежных воронках. Основным преимуществом предлагаемого технического решения является интенсификация процесса усреднения партий материала за счет организации параллельных разрыхленных потоков материала отдельных партий и их интенсивного перемешивания. 4 з.п. ф-лы, 4 ил.

1. Усреднитель партий сыпучих материалов, содержащий цилиндрический корпус с коническим днищем, закрепленные осесимметрично корпусу пересыпные воронки в виде усеченных конусов, патрубки для загрузки неусредненного и выгрузки усредненного материала, отличающийся тем, что пересыпные воронки закреплены в корпусе с зазором относительно корпуса и с зазором относительно друг друга в проекции на вертикальную плоскость, под нижней воронкой закреплена неподвижная тарель и под каждой воронкой установлены разрыхлители потока материала.

2. Усреднитель партий сыпучих материалов по п. 1, отличающийся тем, что разрыхлители потока материала выполнены в виде сопел, связанных с коллектором подвода воздуха.

3. Усреднитель партий сыпучих материалов по п. 1, отличающийся тем, что разрыхлители потока материала выполнены в виде лопастей, закрепленных на вертикальном валу, установленном осесимметрично корпусу.

4. Усреднитель партий сыпучих материалов по п. 3, отличающийся тем, что лопасти закреплены на вертикальных валах, установленных продольно корпусу в зазорах между воронками и корпусом.

5. Усреднитель партий сыпучих материалов по п. 1, отличающийся тем, что воронки закреплены на корпусе с помощью кронштейнов в виде наклонных пластин, имеющих противоположный наклон на смежных воронках.

| Устройство для усреднения сыпучих материалов | 1982 |

|

SU1089262A1 |

| Центробежный смеситель непрерывного действия | 1983 |

|

SU1150014A1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ ПОРОШКООБРАЗНЫХМАТЕРИАЛОВ | 0 |

|

SU306864A1 |

| Центробежный смеситель | 1985 |

|

SU1278239A1 |

| СМЕСИТЕЛЬ | 2002 |

|

RU2217226C1 |

| Дозатор порошковых материалов | 1984 |

|

SU1195191A1 |

Авторы

Даты

2017-07-04—Публикация

2016-04-25—Подача