Изобретение относится к способу производства масла растительного «Масла растительные нерафинированные пищевые» и шротов (жмыха).

Изобретение относится к масложировой промышленности и может быть использовано в пищевой, фармацевтической отраслях и косметике.

Масла растительные, а именно масла растительные нерафинированные пищевые и шроты (жмыхи), получают из различных семян масличных растений, а также маслосодержащих частей семян не масличных растений путем прессования или путем экстрагирования рафинированными дезодорируемыми растительными маслами с последующим отжимом на шнековом прессе.

Получение масла посредством прессования представляет собой механический отжим масла из подготовленного масличного материала (мезги) на специальных шнековых прессах. Оно может быть однократным и двукратным. В зависимости от величины применяемого при отжиме давления жмых может содержать от 6 до 14% масла. Жмых используют на корм скоту, а жмых некоторых ценных масличных культур (сои, горчицы, арахиса и др.) - для пищевых целей. Недостатком получения масла путем прессования является крайне низкий выход продукта в сравнении с выходом продукта при получении его экстракцией. При этом масло, полученное путем экстракции, обладает рядом недостатков, а именно в отличии от масла, полученного прессованием, наличие полезных кислот в нем намного меньше, чем в масле, полученном прессованием.

Известен способ получения масла из патента RU 2131913 С1, 20.06.1999. В способе семена амаранта измельчают, экстрагируют растительным рафинированным дезодорированным маслом, которое используется как растворитель, при температуре 50-60°С в течение 36-72 часов при соотношении сырья и масла 0,6-1,0, а затем отжимают масло из проэкстрагированного материала.

Задачей данного способа является получение масла с высокими показателями полезных кислот, за счет чего само масло обладает противоопухолевой активностью и ранозаживляющим действием.

Недостатком известного способа является получение исключительно амарантового масла.

В заявленном способе было неожиданно установлено, что при описанных ниже оптимальных условиях процесса, обеспечивающего наилучшее протекание диффузионного процесса, возможно получение не только амарантового масла, но и других пищевых масел с высоким содержанием полезных кислот. При этом по содержанию этих кислот масло, полученное описанным способом, сопоставимо с маслом, полученным путем прессования, однако выход продукта в описанном нами способе существенно выше, чем выход продукта, полученного прессованием.

Известно, что пищевые масла содержат ненасыщенные жирные кислоты, включающие линолевую кислоту, альфа-линоленовую кислоту, олеиновую кислоту, насыщенные жирные кислоты - пальмитиновую, стеариновую, арахиновую, при определенном соотношении компонентов.

При экстракции растительные масла получают способом, включающим механическую обработку семян, экстракцию растворителем с последующей фильтрацией экстракта. При этом при механической обработке семена плющат в плющильных станках. В качестве растворителя при экстракции используют любые рафинированные дезодорируемые, т.е. (обезличенные), масла, а экстракцию проводят при определенных температурах, временных интервалах и помешиваниях.

Изобретение позволяет расширить ассортимент растительных масел и увеличить в них содержание биологически активных соединений, позволяющих отнести их к продуктам лечебно-профилактического назначения.

Задачей изобретений является получение растительных масел способом, обеспечивающим увеличение содержания биологически активных соединений в масле, а также расширение ассортимента растительных пищевых масел с повышенными лечебно-профилактическими свойствами и с повышенной биологической ценностью.

Способ получения масла и шротов (жмыха) из семян заключается в следующем. Сначала осуществляют подготовку семян к извлечению масла, которая заключается в очистке их от всех видов примесей с одновременной активной вентиляцией и просушиванием теплым воздухом при температуре не более 40°С для достижения остаточной влажности семян не более 6-8%. Очищенные и подсушенные семена измельчают путем плющения в плющильных станках для получения мезги. Затем в реактор загружают рафинированное дезодорированное масло и полученную мезгу в соотношении 2:1, тщательно перемешивают и далее настаивают полученную смесь в течение 48 часов при постоянном охлаждении, чтобы температура не превышала 10°С, смесь перемешивают каждые два часа в течение 30 минут при скорости вала от 20 до 50 оборотов в минуту. После настаивания смесь нагревают в течение 18 часов до температуры 80°С и поддерживают температуру смеси от 60 до 80°С, помешивая каждые два часа в течение 30 минут. Затем смесь принудительно охлаждают до температуры 45°С в течение 12 часов и затем сливают из реактора в емкость, в которой в течение 3 часов происходит процесс разделения смеси на две фракции с помощью вибрации, одна из которых содержит масло, а другая фракция содержит мезгу. Масло сливают в накопительную емкость, а фракцию, содержащую мезгу, направляют в пресс, где при движении по барабану пресса происходит сжатие мезги, от нее отделяется остаточное масло, а твердые частицы мезги спрессовывают для образования шротов (жмыха). Масло подают в приемную накопительную емкость, а шрот выводят через шнек. На последней стадии проводят холодную фильтрацию масла при температуре от 20 до 25°С, которую осуществляют на пресс-фильтрах.

Процесс нагревания смеси, следующий после стадии настаивания рафинированного дезодорированное масла с мезгой, включает стадии:

1) смесь нагревается до температуры 65°С за 12 часов;

2) смесь нагревается до температуры 80°С за 6 часов;

3) смесь охлаждается до температуры 60°С за 9 часов;

4) смесь нагревается до температуры 80°С за 6 часов;

5) смесь охлаждается до температуры 60°С за 9 часов;

6) смесь нагревается до температуры 80°С за 6 часов.

В качестве сырья используют семена, выращенные по экологически безопасной технологии, без применения пестицидов, поскольку только в этом случае, основываясь на результате исследований, удалось установить гарантированное отсутствие пестицидов в маслах. Наличие пестицидов снижает потребительские свойства масла по показателям безопасности. Исходное качество семян, характеризующееся их начальной влажностью и исходным кислотным числом масла, влияет на потребительские свойства полученного из них масла.

Подготовка семян заключается в очистке их от всех видов примесей с одновременной активной вентиляцией и просушиванием. Наличие примесей ухудшает свойство масличных семян при хранении и переработке. Переработка засоренного сырья приводит к снижению качества получаемого масла, при этом возрастают потери масла, ухудшаются свойства обезжиренных остатков - шротов. Примеси являются также источником микроорганизмов, что вызывает порчу семян при хранении. Поэтому перед переработкой масличные семена очищают от сорных и металлических примесей.

Повышенная влажность семян позволяет интенсивнее протекать процессам гидролиза и окисления липидов, что ухудшает показатели безопасности и физико-химические свойства масел. Поэтому в процессе очистки семян дополнительно проводят принудительное вентилирование и просушку семян теплым воздухом при температуре не более 40°С для достижения остаточной влажности семян не более 6-8% и минимального содержания продуктов гидролиза и окисления липидов в семенах. Для очистки масличных семян от примесей используют ситовые сепараторы с дополнительной принудительной вентиляцией теплым воздухом, магнитные сепараторы.

Экстракционный способ извлечения масла является наиболее экономичным, обеспечивает максимальное обезжиривание сырья, позволяет получить высокое качество масла и обезжиренного остатка - шрота. Экстракция - это диффузионный процесс, движущей силой которого является разность концентраций мисцеллы - растворов масла в растворителе внутри и снаружи частиц экстрагируемого материала. Растворитель, проникая через мембраны клеток экстрагируемой частицы, диффундирует в масло, а масло из клеток - в растворитель. Под влиянием разности концентраций масло перемещается из частицы во внешнюю среду до момента выравнивания концентраций масла в частице и в растворителе вне ее. В этот момент экстракция прекращается. Для этого способа мы применяем реактор. Реактор представляет собой вертикальную бочкообразную емкость с двойными стенками, между которыми циркулирует вода, позволяющая охлаждать и нагревать продукт, с медленно вращающимся валом, на котором размещены лопасти.

Очищенные семена измельчают путем плющения в плющильных станках. Измельчение семян плющением является оптимальным при производстве масел путем экстракции. При пропуске между вращающимися гладкими вальцами все анатомические части семян деформируются, происходит плющение ядра, разрыв оболочек семян и зародыша, нарушаются связи между ними и между зародышем и ядром, но сохраняется целостность массы ядра и оболочек, а зародыш частично выкрашивается из семени. Тогда как при дроблении семян сложно достигнуть такого результата, а при работе с мелкими семенами как амарант часть семян оставалась целой, что влияло на свойства получаемого продукта. Рафинированное дезодорированное масло (растворитель) и полученные хлопья (мезга) загружают в реактор в соотношении 2:1. Полученная масса тщательно перемешивается. В дальнейшем мы используем перемешивание смеси для улучшения проникающей способности растворителя через мембраны клеток экстрагируемых частиц с режимами покоя смеси, что также способствует более быстрому и качественному диффузионному процессу. Далее происходит режим настаивания смеси, который длится 48 часов при постоянном охлаждении, чтобы температура не превышала 10°С, с помешиванием каждые два часа в течение 30 минут при скорости вала от 20 до 50 оборотов в минуту.

Затем следует режим нагревания смеси, который длится 48 часов, с помешиванием каждые два часа в течение 30 минут, смесь нагревается до температуры 80°С. Временные интервалы режимов настаивания и нагревания смеси, равно как и температурные диапазоны этих режимов, были получены и установлены практическим путем при постоянных лабораторных исследованиях и сравнении получаемых продуктов. Следует особо отметить, что кратковременный нагрев смеси до 80°С не приводит к снижению качества получаемого масла и жмыха, а способствует улучшенному процессу экстракции для выделения масла из экстрагируемого сырья как самостоятельного продукта. Изменение процентного соотношения, временных интервалов всех процессов и температурных диапазонов не ведет к улучшению получаемых продуктов, а только к ухудшению их свойств, так как описываемый способ позволяет получить максимально качественный продукт при таком способе получения масел. После горячего режима смесь принудительно охлаждается до температуры 45°С за 12 часов и сливается из реактора в приемную емкость. В приемной емкости в течение 3 часов происходит процесс разделения неоднородных систем под действием силы тяжести и вибрации через сетку тканную нержавеющею, где размер ячейки в свету составляет от 0,04 до 0,12 мм, масло сливается в накопительную емкость, а полученная маслянистая мезга в результате разделения направляется в пресс. Вибрация в процессе разделения смеси на масло и маслянистую мезгу добавлена, чтобы максимально ускорить процесс, минимизировав временной интервал удаления механических частиц и нахождения свежего не фильтрованного масла на открытом воздухе для уменьшения окислительных процессов. При движении по барабану пресса происходит сжатие мезги, от нее отделяется масло, а твердые частицы мезги спрессовываются и образуют шрот. Полученное масло поступает в приемную накопительную емкость. Шрот выходит через шнек, охлаждается и фасуется в стерильные многослойные крафт-мешки.

Уже дробленный жмых в виде сыпучей крупки легок в использовании, фасуется в банки из полимерных материалов или в бумажные пакеты.

Очистка масла проводится путем фильтрования в фильтр-прессе для удаления механических частиц и коллоидно-растворенных веществ. Механические примеси не только ухудшают товарный вид масел, но и обусловливают ферментативные, гидролитические, окислительные процессы. Белковые вещества способствуют протеканию реакции Майара и образованию липопротеидных комплексов. Механические примеси удаляют сразу же после получения масла.

Фильтрация - процесс разделения неоднородных систем с помощью пористой перегородки, которая задерживает твердые частицы, а пропускает жидкость. Мы проводим холодную фильтрацию при температуре 20-25°С для удаления механических примесей и коагуляции мелких частиц фосфатидов. Мы используем фильтр-прессы, состоящие из 20-40 вертикально расположенных фильтрующих ячеек, находящихся на одной общей горизонтальной станине. Слой осадка образуется на фильтрующей перегородке из бельтинга, находящейся в ячейке. В начальный период фильтрования твердые частицы накапливаются на поверхности фильтрующей перегородки. Дальнейшее фильтрование проходит через слой осадка, который задерживает твердые примеси. Эти фильтры нуждаются в периодической очистке фильтрующей поверхности от слоя осадка. Хранение масла, содержащего твердые примеси, неизбежно приведет к ухудшению его качества в результате интенсивных химических и биохимических процессов. Поэтому первичная очистка является обязательной технологической стадией получения растительных масел.

Очищенное масло из стационарной емкости поступает для дальнейшего розлива в потребительскую тару в фасовочный цех. Для розлива масла используется бутылка из полимерных материалов, стеклянная бутылка.

Данный способ позволяет использовать в качестве растворителя любые рафинированные дезодорируемые, т.е. (обезличенные), масла, такие как льняное, подсолнечное, кукурузное, соевое, хлопковое и другие. Применение льняного, кукурузного, соевого и других масел, не разрушающих большинство биологически активных веществ, в совокупности с режимными и количественными признаками данного способа, реализуемыми в указанных оптимальных соотношениях, позволяет получить эффективный продукт. В каждом конкретном случае пара растворитель и экстрагируемое сырье подбирается по результатам анализа для максимального сближения физико-химических свойств и масложирового состава.

Экстракцией при вышеописанных технологических условиях мы добиваемся выделения масла из экстрагируемого сырья как самостоятельного продукта.

В результате мы получаем высокоэффективный способ получения экологичного растительного масла (амарантового, овсяного, пажитника, конопляного и т.д.) с высокими органолептическими показателями и высоким содержанием полезных кислот.

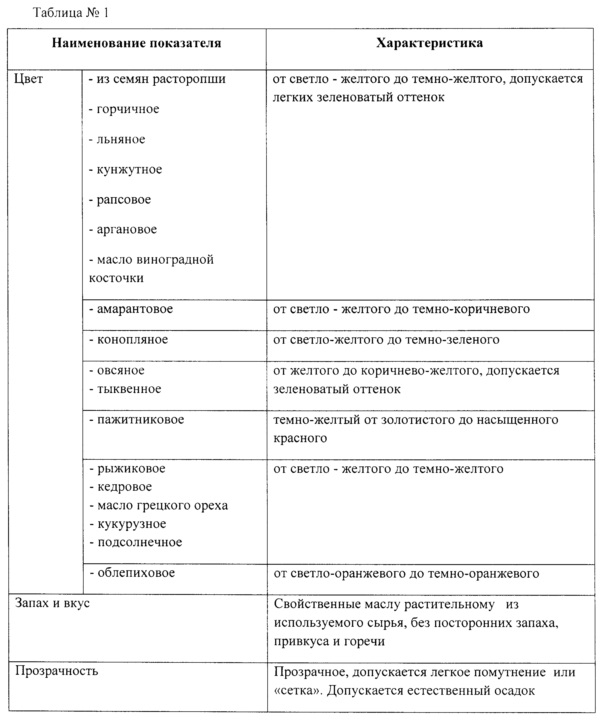

В таблицах 1 и 2 проиллюстрированы свойства полученных заявленным способом растительных масел. Органолептические свойства описаны в таблице №1. Достижение технического результата проиллюстрировано в таблице №1.

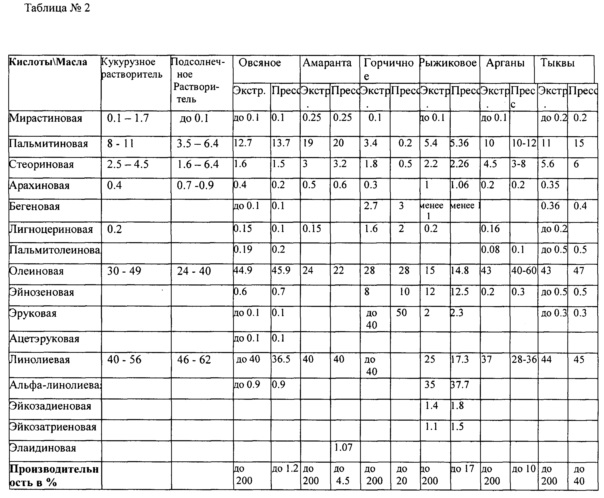

Из показателей в таблице №2 наглядно видно, что растительные масла, полученные предложенным нами способом, обладают наличием всех необходимых полезных кислот. При этом по составу полезных кислот растительные масла, полученные заявленным способом, сопоставимы с маслами, полученными прессованием, в то время как выход продукта в нашем способе существенно больше, чем выход продукта при прессовании.

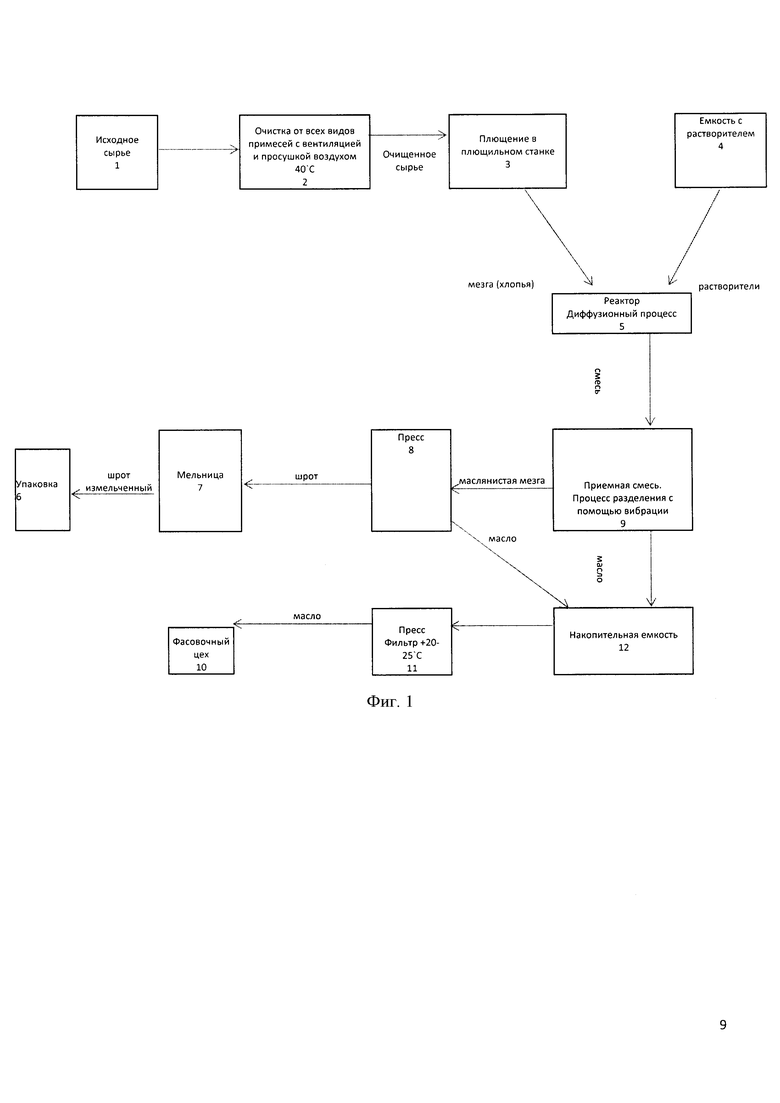

Ниже на фигуре 1 приведена схема технологического процесса.

Технология процесса в общем виде заключается в следующем.

Исходное сырье (1) поступает на стадию очистки от всех видов примесей с вентиляцией и просушкой воздухом 40°С (2). Очищенное сырье поступает на стадию плющения в плющильном станке (3). Затем сырье (мезга и хлопья) поступает в реактор диффузионного процесса (5), соединенный с емкостью с растворителем (4), где протекает диффузионный процесс. После этого смесь попадает в приемную емкость на стадию вибрации (9) для разделения смеси на две фракции с помощью вибрации, одна из которых содержит масло, а другая фракция содержит мезгу. Фракция, содержащая маслянистую мезгу, поступает на пресс (8) для получения шрота, который поступает на мельницу (7) и затем поступает на стадию упаковки (6). Масло из приемной емкости (9) и остаточное масло с пресса (8) поступает в накопительную емкость (12) и далее на стадию очистки масла от механических частиц путем фильтрования на пресс-фильтр (11). Масло, освобожденное от механических частиц, поступает в товарный цех (10).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОМАСЛИЧНОГО МАТЕРИАЛА | 2018 |

|

RU2685396C1 |

| Способ переработки масличных семян | 1984 |

|

SU1265211A1 |

| Способ получения амарантовой муки из амарантового жмыха | 2020 |

|

RU2745669C1 |

| СПОСОБ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ СЕМЯН АМАРАНТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2426773C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТОВ РАЗМОЛА СЕМЯН АМАРАНТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2013 |

|

RU2533006C1 |

| СПОСОБ ПРОИЗВОДСТВА РАСТИТЕЛЬНОГО МАСЛА ИЗ МАСЛОСОДЕРЖАЩИХ СЕМЯН | 2014 |

|

RU2568999C1 |

| Способ получения масла из семян сои | 1980 |

|

SU926000A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОДСОЛНЕЧНОГО МАСЛА ДЛЯ ДЕТСКОГО И ДИЕТИЧЕСКОГО ПИТАНИЯ | 2000 |

|

RU2168541C1 |

| СПОСОБ ПРОИЗВОДСТВА РАСТИТЕЛЬНОГО МАСЛА ИЗ МАСЛОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2000 |

|

RU2160768C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕМЯН ХЛОПЧАТНИКА | 1991 |

|

RU2021997C1 |

Изобретение относится к масложировой промышленности. Способ получения растительного масла и шротов (жмыха) из семян различных растений, в котором сначала осуществляют подготовку семян к извлечению масла, которая заключается в очистке семян от всех видов примесей с одновременной активной вентиляцией и просушиванием семян теплым воздухом при температуре не более 40°C, для достижения остаточной влажности семян не более 6-8%. Очищенные и подсушенные семена измельчают путем плющения в плющильных станках для получения мезги, затем в реактор загружают рафинированное дезодорированное масло и полученную мезгу в соотношении 2:1, тщательно перемешивают и далее настаивают полученную смесь в течение 48 часов при постоянном охлаждении, чтобы температура не превышала 10°C. Смесь перемешивают каждые два часа в течение 30 минут при скорости вала от 20 до 50 оборотов в минуту, после настаивания смесь нагревают в течение 18 часов до температуры 80°С и поддерживают температуру смеси от 60 до 80°С в течение 30 часов, помешивая каждые два часа в течение 30 минут. Затем смесь принудительно охлаждают до температуры 45°С в течение 12 часов и сливают из реактора в приемную емкость, в которой в течение 3 часов происходит процесс разделения смеси с помощью вибрации на две фракции, одна из которых содержит растительное масло, а другая фракция содержит мезгу. Растительное масло сливают в накопительную емкость, а фракцию, содержащую мезгу, направляют в пресс, где при движении по барабану пресса происходит сжатие мезги, от нее отделяется остаточное масло, а твердые частицы мезги спрессовывают для образования шротов (жмыха). Растительное масло подают в приемную накопительную емкость, а шрот выводят через шнек, затем проводят холодную фильтрацию масла при температуре от 20 до 25°С, которую осуществляют на пресс-фильтрах. Изобретение позволяет расширить ассортимент растительных масел и увеличить в них содержание биологически активных соединений. 1 ил., 2 табл.

Способ получения растительного масла и шротов (жмыха) из семян различных растений, в котором сначала осуществляют подготовку семян к извлечению масла, заключающуюся в очистке семян от всех видов примесей с одновременной активной вентиляцией и просушиванием семян теплым воздухом при температуре не более 40°С для достижения остаточной влажности семян не более 6-8%, очищенные и подсушенные семена измельчают путем плющения в плющильных станках для получения мезги, затем в реактор загружают рафинированное дезодорированное масло и полученную мезгу в соотношении 2:1, тщательно перемешивают и далее настаивают полученную смесь в течение 48 часов при постоянном охлаждении, чтобы температура не превышала 10°С, смесь перемешивают каждые два часа в течение 30 минут при скорости вала от 20 до 50 оборотов в минуту, после настаивания смесь нагревают в течение 18 часов до температуры 80°С и поддерживают температуру смеси от 60 до 80°С в течение 30 часов, помешивая каждые два часа в течение 30 минут, затем смесь принудительно охлаждают до температуры 45°С в течение 12 часов и сливают из реактора в приемную емкость, в которой в течение 3 часов происходит процесс разделения смеси с помощью вибрации на две фракции, одна из которых содержит растительное масло, а другая фракция содержит мезгу, растительное масло сливают в накопительную емкость, а фракцию, содержащую мезгу, направляют в пресс, где при движении по барабану пресса происходит сжатие мезги, от нее отделяется остаточное масло, а твердые частицы мезги спрессовывают для образования шротов (жмыха), растительное масло подают в приемную накопительную емкость, а шрот выводят через шнек, затем проводят холодную фильтрацию масла при температуре от 20 до 25°С, которую осуществляют на пресс-фильтрах.

| СПОСОБ ПОЛУЧЕНИЯ МАСЛЯНЫХ ЭКСТРАКТОВ РАСТИТЕЛЬНОГО СЫРЬЯ | 2013 |

|

RU2545680C1 |

| Способ прямой экстракции растительных масел из маслосодержащих материалов | 1982 |

|

SU1201298A1 |

| RU 2051596 C1, 10.01.1996. | |||

Авторы

Даты

2017-07-05—Публикация

2015-10-22—Подача