Область техники, к которой относится изобретение

Изобретение относится к раме, являющейся несущей составной частью кузова грузового транспортного средства, в частности сельскохозяйственной грузовой машины.

Уровень техники

Обычно подобная рама содержит два лонжерона и несколько поперечин, которые соединяют лонжероны между собой. Обычно поперечины приварены к лонжеронам. Нагрузочная способность сварных соединений ограничена, в том числе, внутренними напряжениями, которые обусловлены процессом сварки и неравномерным распределением температуры в лонжеронах и поперечинах во время сварки. В частности, в сельскохозяйственных транспортных машинах, которые, в соответствии со своим назначением, часто применяются на неукрепленном и неровном грунте, такая рама может испытывать значительные скручивающие усилия, которые могут привести к повреждению сварных соединений. При повреждении сварного соединения существенно ухудшается крутильная жесткость рамы, в результате чего повреждение сварного шва, которое не было устранено или не может устранено подходящим способом, усугубляется. Это может привести к полному разрушению транспортного средства.

В EP 1140604 B1 описано шасси транспортного средства с лонжеронами и поперечиной, привинченной между лонжеронами. Хотя лонжероны, выполненные в виде полого профильного элемента, отличаются высокой крутильной жесткостью на всем своем протяжении, они, вследствие незначительной толщины своих стенок, могут сравнительно легко деформироваться под действием точечных нагрузок, обусловленных, например, винтами крепления поперечины. Таким образом, существует необходимость в их усилении путем наложения сбоку U-образных профилей.

Раскрытие изобретения

Задачей изобретения является разработка рамы для грузового транспортного средства, которая будет сочетать высокую нагрузочную способность с малым весом.

Задача решается за счет того, что у рамы для грузового, в частности сельскохозяйственного, транспортного средства по меньшей мере один лонжерон содержит один передний и один задний цельный профильный элемент, а также один полый профильный элемент, соединяющий цельные профильные элементы. Цельный профильный элемент обеспечивает высокую локальную прочность на изгиб, поэтому он хорошо подходит для крепления осей или держателей для орудий, которые должны устанавливаться на транспортном средстве. Благодаря тому, что лонжерон между цельными профильными элементами выполнен в виде полого профильного элемента, можно обеспечить высокую крутильную жесткость относительно крутящих моментов, воздействующих на раму снаружи и вызванных, например, осями или присоединенными к транспортному средству орудиями, с одновременным сохранением малого веса.

Для обеспечения возможности передней и задней навески орудий, длина лонжерона, целесообразно, должна соответствовать полной длине транспортного средства.

Предпочтительно, цельные профильные элементы и полый профильный элемент соединены болтами. Это позволяет предотвратить образование тепловых напряжений, возникающих при сварке и ограничивающих нагрузочную способность соединения. Кроме того, использование болтов облегчает ремонт рамы в случае ее повреждения, так как они позволяют заменить отдельные детали.

Предпочтительно, полый профильный элемент содержит две боковые стенки, которые в области наложения с одним из цельных профильных элементов прилегают к противоположным поверхностям цельного профильного элемента в форме пластины. Так как цельный профильный элемент не может поддаваться давлению, воздействующему на противоположные поверхности, болты могут очень прочно прижимать боковые стенки полого профильного элемента к цельному профильному элементу. При этом исключается деформация или даже смятие полого профильного элемента под действием силы.

В частности, боковые стенки могут быть ровными по всей длине полого профильного элемента.

Жесткость рамы максимальна в области наложения боковых стенок полого профильного элемента и цельного профильного элемента. Поэтому область наложения особенно хорошо подходит для крепления оси транспортного средства.

Целесообразно, каждый болт окружен гильзой, которая проходит через совмещенные сквозные отверстия полого и цельного профильных элементов. Такая гильза может защищать болт от срезывающей нагрузки, от повреждения его резьбы и от зажатия в тех случаях, когда перегрузка приводит к смещению цельного и полого профильных элементов относительно друг друга. Тем самым гарантируется, что даже после длительной эксплуатации транспортного средства болт можно будет отвернуть, и что поврежденные детали рамы, при необходимости, можно будет заменить.

Длина гильзы должна быть меньше совокупной длины сквозных отверстий, через которые она проходит. Это позволяет гарантировать, что сила натяжения, действующая между головкой болта и гайкой, будет удерживать профильные элементы прижатыми друг к другу, и не будет восприниматься гильзой.

Гильза может содержать продольную прорезь, которая позволяет гильзе деформироваться при введении в сквозные отверстия или при смещении профильных элементов относительно друг друга.

Предпочтительно, гильза изготовлена из пружинной стали.

Предпочтительно, болты вставлены в сквозные отверстия полого профильного элемента и цельного профильного элемента с радиальным зазором. В случае нагрузки такой зазор позволяет профильным элементам смещаться относительно друг друга. Возникающее при этом трение рассеивает энергию деформации, воздействующую на раму, до того, как будет нагружен болт или окружающая его гильза. В результате уменьшается срезывающее усилие, действующее на гильзу или болт.

Полый профильный элемент с толщиной стенок, необходимой для способной выдерживать высокие нагрузки рамы сельскохозяйственной грузовой транспортной машины, целесообразно, может быть составлен из пластин боковых стенок и распорных профилей, вставленных между пластинами боковых стенок.

Распорные профили и пластины боковых стенок могут быть приварены друг к другу. Также возможно резьбовое соединение, аналогичное соединению боковых стенок полого профильного элемента и цельного профильного элемента.

Для формирования рамы вышеописанный лонжерон соединяется со вторым лонжероном, по существу, при помощи одной или нескольких поперечин. По меньшей мере, одна из этих поперечин может быть закреплена на лонжеронах также при помощи болтов.

Чтобы предотвратить деформацию полого профильного элемента, обусловленную болтами, удерживающими поперечину, между пластинами боковых стенок полого профильного элемента, целесообразно, вставлены распорки, через которые проходят болты.

Такая распорка может содержать одно сквозное отверстие или несколько сквозных отверстий для нескольких болтов.

Для упрощения сборки распорка выполняется как единое целое с одним из цельных профильных элементов или, при наличии, с одним из распорных профилей.

Предпочтительно, поперечина выполнена в виде трубы со сформированными на концах трубы фланцами, привинченными к лонжеронам. Предпочтительно, фланцы проходят по периметру обечайки трубы в форме кольца.

Краткое описание графических материалов

Прочие признаки и преимущества изобретения следуют из приведенного ниже описания вариантов исполнения с учетом прилагаемых фигур, на которых изображено:

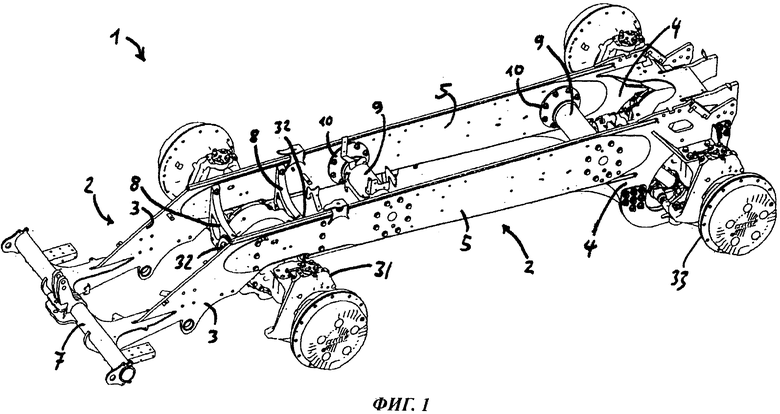

Фигура 1: вид в аксонометрии рамы, описываемой изобретением;

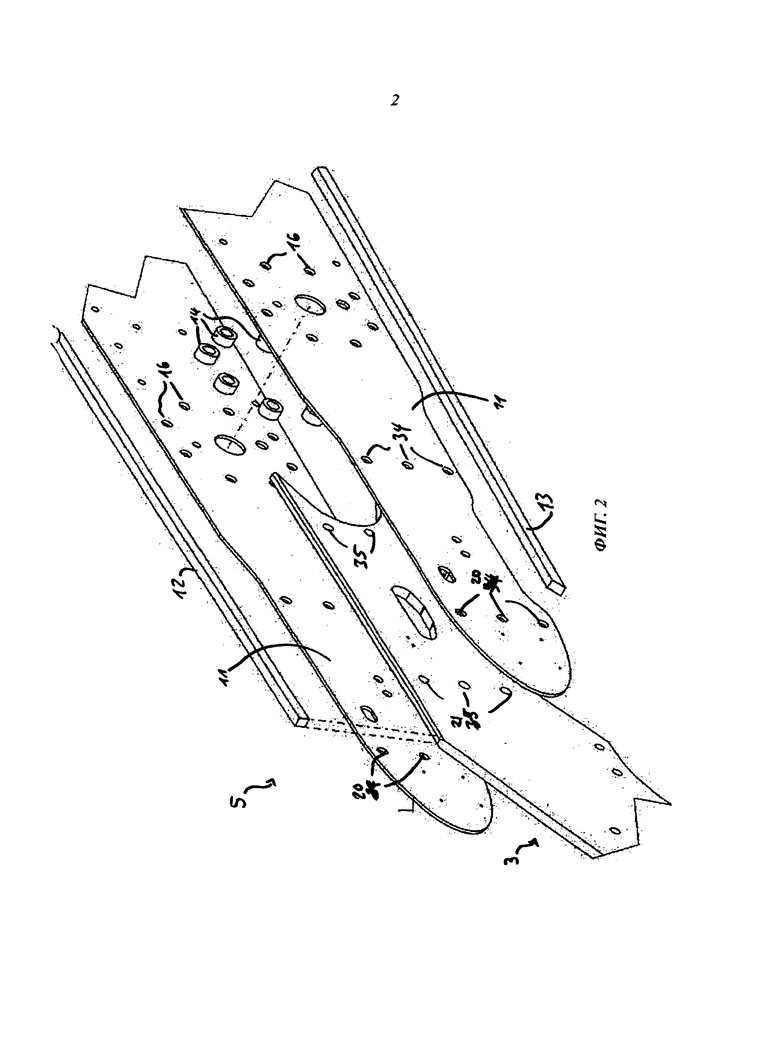

Фигура 2: фрагмент рамы, разнесенный вид;

Фигура 3: увеличенный разрез фрагмента рамы;

Фигура 4: распорка согласно второму варианту исполнения изобретения;

Фигура 5: распорка согласно третьему варианту исполнения изобретения.

Осуществление изобретения

На фигуре 1 представлен вид в аксонометрии несущей рамы 1 шасси сельскохозяйственного грузового транспортного средства, в данном случае трактора. Рама 1 содержит два лонжерона 2, которые соединены несколькими поперечинами, распределенными по длине лонжеронов. Каждый из лонжеронов 2 разделен на передний цельный профильный элемент 3, задний цельный профильный элемент 4 и полый профильный элемент 5, соединяющий элементы 3, 4.

Поперечины, соединяющие лонжероны 2 друг с другом, могут иметь различную форму. На фигуре, например, показана передняя поперечина 7 в форме трубы, которая установлена на передние оконечности цельных профильных элементов 3 и выходит за них в боковые стороны, создавая, тем самым, опору для орудия, не показанного на фигуре и установленного в передней части трактора. Другие поперечины 8, имеющие решетчатую структуру, соединяют лонжероны 2 с передним мостом 31. Каждая из поперечин 8 содержит опору 32, которая на фигуре 1 в значительной мере скрыта одним из лонжеронов 2, и в которой удерживается передний мост 31 с возможностью поворота вокруг оси, параллельной продольной оси транспортного средства.

Задний мост 33 жестко закреплен на двух задних цельных профильных элементах 4.

На оконечностях двух поперечин 9 в форме труб имеются кольцевые фланцы 10, прилегающие к внутренним стенкам соответствующих полых профильных элементов 5.

На фигуре 2 представлен увеличенный разнесенный вид области соединения переднего цельного профильного элемента 3 и полого профильного элемента 5 лонжерона 2. Цельный профильный элемент 3 выполнен в виде массивной, предпочтительно, плоской пластины. В состав полого профильного элемента 5 входят две плоские боковые стенки 11, а также верхний и нижний распорные профили 12, 13, которые также называются верхней балкой и нижней балкой. На боковых стенках 11 и цельном профильном элементе 3 предусмотрены совпадающие при наложении группы сквозных отверстий 20, 21, в которые входят болты крепления поперечин 8. Сквозные отверстия 16 для привинчивания передней поперечины 9 в форме трубы расположены в части боковых стенок 11, которая не совмещается с цельным профильным элементом 3. Чтобы боковые стенки 11 не прижимались друг к другу болтами, вставленными в эти отверстия 16, они удерживаются на расстоянии друг от друга проставочными шайбами 14.

При сборке полого профильного элемента 5 проставочные шайбы 14 временно крепятся на одной боковой стенке 11 таким образом, чтобы каждое из отверстий 15 проставочных шайб 14 совпадало с одним из отверстий 16 боковой стенки 11. Затем вторая боковая стенка 11 накладывается на проставочные шайбы 14, а в образовавшийся зазор между боковыми стенками 11 устанавливаются распорные профили 12, 13, которые затем привариваются к кромкам боковых стенок 11.

Как показано на фигуре 3, проставочные шайбы 14 и распорные профили 12, 13 имеют одинаковую толщину стенок, благодаря чему они точно заполняют зазор между боковыми стенками 11. Распорные профили 12, 13 вставляются в зазор между боковыми стенками 11 неполностью. В представленном варианте одна из проставочных шайб 14 задает глубину, на которую могут быть вставлены распорные профили 12, 13. Таким образом, часть этих профилей выступает из зазора между боковыми стенками 11, а распорные профили 12, 13 образуют с каждой из боковых стенок канавку 17, в которой легко может быть образован сварной шов 18, проходящий по всей длине распорных профилей 12, 13.

Толщина стенок распорных профилей 12, 13 и проставочных шайб 14 соответствует толщине стенок цельных профильных элементов 3, 4, благодаря чему последние могут быть вставлены спереди и сзади между боковыми стенками 11 полого профильного элемента 5 таким образом, чтобы сквозные отверстия 20, 21 боковых стенок 11 и переднего цельного профильного элемента 3 совпали между собой.

Болты 22, вставленные в сквозные отверстия 15, 16 и 20, 21, плотно прижимают друг к другу (как показано на фигуре 3 на примере сквозных отверстий 15, 16) боковые стенки 11 и расположенную между ними проставочную шайбу 14 или цельный профильный элемент 3 и удерживают их в таком положении. В случае сквозных отверстий 15, 16 болты 22 проходят также через сквозные отверстия 23 одного из фланцев 10, а в случае сквозных отверстий 20, 21 - через отверстия поперечин 8.

Стержни болтов 22 окружены гильзами 24 с радиальным зазором. Каждая из гильз 24 изготовлена из пружинной стали и имеет продольную прорезь, которая позволяет ей эластично поддаваться радиально приложенному усилию. Если гильзы 24, как показано на фигуре 3, по меньшей мере на одной из своих оконечностей 25 сходят на конус, их диаметр в ненагруженном состоянии может несколько превышать диаметр сквозных отверстий 15, 16, 23. При введении гильз 24 в сквозные отверстия они предварительно напрягаются, обеспечивая, тем самым, точное совмещение сквозных отверстий 15, 16, 23.

Ширина продольной прорези выбрана таким образом, чтобы даже при соприкосновении ограничивающих ее кромок гильзы 24 свободный внутренний диаметр гильзы немного превышал диаметр вставленного в нее болта 22. Таким образом, зажимание болта 22 предотвращается даже тогда, когда сквозные отверстия 15, 16, 23 сдвигаются относительно друг друга под действием перегрузки.

Длина гильз 24 немного меньше совокупной длины сквозных отверстий 15, 16, 23, через которые проходят гильзы. Таким образом, когда на болте 22 затягивается гайка 26, итоговое зажимное усилие не воспринимается гильзой 24, а прижимает фланец 10 к полому профильному элементу 5 (см. фиг.3) или, в случае сквозных отверстий 20, 21, зажимает цельный профильный элемент 3 между боковыми стенками 11.

На фигуре 4 представлен разнесенный вид в аксонометрии, на котором показана задняя оконечность полого профильного элемента 5 и задний цельный профильный элемент 4. Передняя часть 27 цельного профильного элемента 4 предназначена для введения в полый профильный элемент 5 и зажимания между его боковыми стенками 11. В этом случае часть 27 одновременно частично выполняет функции проставочной шайбы 14, так как она содержит сквозные отверстия 29, совпадающие при наложении со сквозными отверстиями 28 боковых стенок 11 и соответствующими сквозными отверстиями фланца 10 (не показанного на фигуре 4) задней поперечины 9, имеющей форму трубы.

На фигуре 5 представлен вариант, в котором проставочные шайбы 14 сращены в единое целое с одним из распорных профилей, в данном случае распорным профилем 12.

Второе отличие между фигурой 5 и рассмотренными до этого вариантами, которое может быть реализовано независимо от сращивания, заключается в том, что распорный профиль 12 в данном случае содержит несколько сквозных отверстий 30. Соответствующие сквозные отверстия могут быть также предусмотрены на нижнем распорном профиле 13. Эти отверстия, вместе с не показанными сквозными отверстиями вдоль верхней и нижней кромок боковых стенок 11, позволяют собрать полый профильный элемент 5 исключительно на болтах. Таким образом, можно полностью отказаться от сварки при сборке полого профильного элемента 5, в результате чего полый профильный элемент 5 будет полностью свободен от термических напряжений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шасси малогабаритного грузового транспортного средства с электроприводом | 2020 |

|

RU2742059C1 |

| ЛОНЖЕРОННАЯ КОНСТРУКЦИЯ ДЛЯ РАМ ШАССИ ТРАНСПОРТНЫХ СРЕДСТВ ПРОМЫШЛЕННОГО НАЗНАЧЕНИЯ, В ЧАСТНОСТИ ГРУЗОВЫХ АВТОМОБИЛЕЙ И/ИЛИ АВТОБУСОВ | 2012 |

|

RU2649282C1 |

| ПЕРЕДВИЖНАЯ УСТАНОВКА ДЛЯ ВОЗБУЖДЕНИЯ СЕЙСМИЧЕСКИХ ВОЛН | 2005 |

|

RU2289150C1 |

| ОПОРНО-СИЛОВАЯ КОНСТРУКЦИЯ АВТОЭВАКУАТОРА С ЧАСТИЧНОЙ ПОГРУЗКОЙ | 2008 |

|

RU2391228C1 |

| Кузов пожарного автомобиля и узел соединения | 2016 |

|

RU2656778C2 |

| РАМНАЯ НЕСУЩАЯ КОНСТРУКЦИЯ ПРИЦЕПА ЛЕГКОВОГО АВТОМОБИЛЯ | 2015 |

|

RU2613655C1 |

| ПОЛУПРИЦЕП | 1991 |

|

RU2023617C1 |

| КРАН-МАНИПУЛЯТОР МЕТАЛЛОВОЗНЫЙ | 1998 |

|

RU2140367C1 |

| НЕСУЩИЙ КРОНШТЕЙН ДЛЯ ВКЛЮЧАЮЩЕЙ В СЕБЯ ПОПЕРЕЧИНУ НЕСУЩЕЙ КОНСТРУКЦИИ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2013 |

|

RU2627921C2 |

| КРЕСЛО-КОЛЯСКА | 2005 |

|

RU2271187C1 |

Изобретение относится к области транспортного машиностроения. Рама для грузового сельскохозяйственного транспортного средства содержит лонжерон. Лонжерон содержит один передний и один задний цельный профильный элемент, а также один полый профильный элемент. Полый профильный элемент соединяет цельные профильные элементы. Цельные профильные элементы и полый профильный элемент соединены болтами. Полый профильный элемент содержит две боковые стенки, прилегающие к противоположным поверхностям цельного профильного элемента в форме пластины. Достигается увеличение нагрузочной способности и уменьшение веса рамы. 12 з.п. ф-лы, 5 ил.

1. Рама для грузового, в частности сельскохозяйственного, транспортного средства по меньшей мере с одним лонжероном (2), отличающаяся тем, что лонжерон (2) содержит один передний и один задний цельный профильный элемент (3; 4), а также один полый профильный элемент (5), соединяющий цельные профильные элементы (3; 4), причем цельные профильные элементы (3; 4) и полый профильный элемент (5) соединены болтами (22), при этом полый профильный элемент (5) содержит две боковые стенки (11), прилегающие к противоположным поверхностям цельного профильного элемента (3; 4) в форме пластины.

2. Рама по п.1, отличающаяся тем, что на одном из цельных профильных элементов (3; 4) закреплен мост.

3. Рама по п.1, отличающаяся тем, что в области цельного профильного элемента (3), на которую накладываются боковые стенки (11), закреплен мост.

4. Рама по п.1, отличающаяся тем, что каждый болт (22) окружен гильзой (24), которая проходит через совмещенные сквозные отверстия (20, 21; 28, 29) полого профильного элемента (5) и цельного профильного элемента (3; 4).

5. Рама по п.4, отличающаяся тем, что длина гильзы (24) меньше совокупной длины сквозных отверстий (20, 21; 28, 29), через которые она проходит.

6. Рама по п.4, отличающаяся тем, что гильза (24) содержит продольную прорезь.

7. Рама по п.1, отличающаяся тем, что болты (22) вставлены в сквозные отверстия (20, 21; 28, 29) полого профильного элемента (5) и цельного профильного элемента (3; 4) с радиальным зазором.

8. Рама по п.1, отличающаяся тем, что полый профильный элемент (5) составлен из пластин (11) боковых стенок и распорных профилей (12; 13), вставленных между пластинами (11) боковых стенок.

9. Рама по п.8, отличающаяся тем, что распорные профили (12; 13) и пластины (11) боковых стенок приварены друг к другу или соединены болтами.

10. Рама по п.1, отличающаяся тем, что лонжерон (2) соединен со вторым лонжероном (2) поперечиной (9), привинченной к обоим лонжеронам.

11. Рама по п.10, отличающаяся тем, что болты (22), которыми поперечина (9) привинчена к полому профильному элементу (5) лонжерона (2), проходят через распорку (14; 27), вставленную между пластинами (11) боковых стенок.

12. Рама по п.11, отличающаяся тем, что распорка (27) выполнена как единое целое с одним из цельных профильных элементов (4).

13. Рама по одному из пп.10-12, отличающаяся тем, что поперечина (9) выполнена в виде трубы со сформированными на концах трубы фланцами (10), привинченными к лонжеронам (2).

| EP 1486401 B1, 03.01.2007 | |||

| US 2880013 A1, 31.03.1959 | |||

| Способ предотвращения внезапных выбросов угля и газа при выемке крутых пластов щитовыми агрегатами | 1989 |

|

SU1634798A1 |

| КОМБИНИРОВАННЫЙ СОШНИК | 1950 |

|

SU100481A1 |

| RU 88334 U1, 10.11.2009. | |||

Авторы

Даты

2017-07-06—Публикация

2013-09-19—Подача