Изобретение относится к области сейсмической техники, а именно к передвижным установкам для возбуждения упругих колебаний в грунте посредством соответствующего ударного воздействия на его поверхность при помощи электродинамических импульсных нагружателей, исполнительные механизмы электромагнитного типа которых способны преобразовывать запасаемую в особых устройствах - накопителях емкостного типа электрическую энергию в механическую работу, реализуемую в виде силового импульса большой интенсивности, передаваемого вышеупомянутой поверхности.

Указанная установка может быть использована при проведении сейсмической разведки как в научных (например, для изучения геологического строения земной коры в том или ином регионе), так и в сугубо практических целях, связанных например, с поиском и подготовкой к разведочному бурению нефтегазоносных и других структур или соответствующими инженерными изысканиями в районах предстоящих массовых застроек, гидромелиорации либо возведения спецсооружений.

Известно достаточно большое количество аналогов изобретения как отечественной, так и зарубежной разработки (см., например, авт. свид. SU № 744403, G 01 V 1/14, 30.06.80; SU № 890304, G 01 V 1/14, 15.12.81; SU № 104450 А, G 01 V 1/143, 23.07.84; SU № 11005842 А, G 01 V 1/14, 30.07.84; SU № 1120261 А, G 01 V 1/09, 23.10.84; SU № 1383248 А1, G 01 V 1/09, 23.03.88; SU № 1404999 A1, G 01 V 1/09, 1/143, 23.06.88; пат. RU 2216753 C2, G 01 V 1/02, 20.11.2003; пат. США 3295630, G 01 V 1/14, 1963; пат. США 3929206, G 01 V 1/04, 1975; пат. США 3306391, G 01 V 1/04, 1967; пат. США 3306392, G 01 V 1/14, 1967 и др.).

Сейсмическое оборудование рассматриваемого класса нашло достаточно широкое применение в мировой практике. В немалой степени этому способствовали особые потребительские качества указанного оборудования, а также значительный рост в последнее время номенклатуры и объемов производимых с его использованием сейсморазведочных работ.

Однако многие из перечисленных аналогов сложны в исполнении и имеют относительно небольшую мощность, нерациональную металлоконструкцию и компоновку, несовершенную кинематику, малоэффективный гидропривод и недостаточно надежны в работе и удобны в обслуживании.

Очевидно, что мощность установок рассматриваемого класса существенным образом зависит от количества и типа располагаемых на грузовой платформе входящего в их состав транспортного средства ударных нагружателей. Чем большее количество их несет на себе передвижная установка, тем, естественно, и большей силы ударное воздействие она способна оказывать на грунт. Ну и конечно же, передвижные установки с электродинамическими нагружателями в этом отношении гораздо эффективнее тех, в которых используются нагружатели копрового либо вибрационного типов, а также с массивными вращающимися инерционными маховиками, снабженными кулачковыми ударными механизмами, взаимодействующими с опускаемой на поверхность грунта наковальней штангового типа, оканчивающейся плоской плитой.

В вышеупомянутых аналогах используются несколько типовых схем размещения нагружателей на платформе транспортного средства в частности непосредственно за кабиной последнего, в центральной и хвостовой зонах платформы. Первые две схемы компоновки предпочтительнее с позиций оптимизации кинематических схем отбора мощности от двигателя транспортного средства и уменьшения протяженности гидравлических соединительных магистралей, имеющихся в составе установок гидросистем.

Однако при этом существенно усложняются монтаж и демонтаж нагружателей, поскольку у ряда используемых в качестве транспортного средства автомобилей, в основном серийного производства, выполнению указанной задачи могут помешать поперечины рамы их шасси, карданные валы, редуктор заднего моста, агрегаты колесной подвески и тормозных систем, а также другие элементы заполнения рассматриваемой зоны. Именно по этой причине в ряде известных установок нагружатели, когда их более одного, располагают по бокам грузовой платформы, за внешними обводами хребтовых лонжеронов ее рамы, что, естественно, влечет за собой соответствующее увеличение габарита машины и опасность повреждения нагружателей из-за отсутствия боковой защиты последних, позволяющей избежать этого.

При размещении нагружателей в хвостовой части грузовой платформы транспортного средства необходимо ее соответствующее удлинение и разрешение на такую доработку изготовителя указанного средства. К тому же такая схема компоновки значительно ухудшает динамическую устойчивость машины при ее движении.

По отношению к только что рассмотренным схемам компоновки более предпочтительными являются передвижные установки, в которых используются буксируемые тягачами непосредственно по поверхности грунта компактные электродинамические нагружатели-полозы модульного типа по пат. RU 2216753 C2 с электромагнитными исполнительными механизмами, оснащенные соответствующими тягово-сцепными устройствами.

Исполнительные механизмы такого типа широко применяются в электродинамических ударных стендах, используемых для испытаний изделий на воздействие ударных нагрузок (см., например, Справочник "Испытательная техника", в 2-х кн., Г.С.Батуев и др., под ред. д-ра техн. наук проф. В.В.Клюева, - М.: "Машиностроение", 1982, кн.1, стр.342...344). Из таких нагружательных модулей могут формироваться мобильные передвижные установки любой по составу конфигурации. Они предельно просты в исполнении, поскольку в этом случае нет надобности в платформе для размещения нагружателей и соответствующих спуско-подъемных механизмах.

Тем не менее, волоком такие нагружатели без особых затруднений можно перемещать лишь по санному пути (снежному покрову, льду), а по земле - только на относительно небольшие расстояния. Для доставки к удаленным местам проведения работ, разгрузки и монтажа их там необходимы соответствующий транспорт, грузоподъемная техника, например, манипуляторного типа и, естественно, время.

В связи с тем, что в указанном аналоге каждый из нагружателей объединен с единичным накопителем электрической энергии в общий блок, для снижения уровня действующих на силовые схемы электроавтоматики последних при работе нагружателей ударных нагрузок, очевидно, необходима соответствующая защита от них.

Сложность исполнения и большая металлоемкость некоторых из известных передвижных установок обусловлены, в основном, типом используемых в их составе нагружателей, нерациональностью компоновки, несовершенством кинематики, формированием рам грузовых платформ из нескольких секций и рядом других факторов.

Гидросистемы практически всех из известных передвижных установок построены на традиционной элементной базе и относительно устаревших технических решениях, не позволяющих достигнуть необходимого совершенства управления ими и безопасного проведения работ, отвечающих современному техническому уровню, а следовательно, и конкурентоспособности оборудования рассматриваемого класса. Ни в одной из них не предусмотрено резервных контуров питания гидравлических исполнительных механизмов рабочей жидкостью и дистанционного управления ими. Используемые в них насосы, в основном, - нерегулируемого типа.

Из числа известных аналогов заявляемого технического решения ближайшим (прототипом) может служить передвижной электродинамический источник сейсмических импульсов по авт. свид. SU №1104450 А, G 01 V 1/143, 23.07.84.

Указанный источник представляет собой не что иное, как соответствующую передвижную установку на колесном ходу для возбуждения сейсмических волн (упругих колебаний) посредством ударного воздействия на поверхность грунта.

Конструктивно она содержит транспортное средство, например автомобиль, с открытой грузовой платформой рамного типа, размещенные на платформе с возможностью опускания на грунт и подъема с него, а также стопорения в крайнем верхнем положении электродинамические нагружатели импульсного действия, соединенные с ними токопроводами и заряжаемые от бортового источника электропитания накопители электрической энергии емкостного типа, разряжаемые по окончании зарядки на обмотки индукторов электромагнитных исполнительных механизмов нагружателей, гидросистему, включающую в себя гидроцилиндры перемещения нагружателей, гильзы которых подвешены на жестко закрепленных на платформе с возвышением над нагружателями траверсах П-образной конфигурации, а концевые присоединители их штоков подстыкованы при помощи цилиндрических осей к проушинам нагружателей, задействуемый от коробки отбора мощности двигателя автомобиля насос, бак с рабочей жидкостью, соответствующую распределительную, защитно-предохранительную и регулирующую аппаратуру с гидравлическими соединительными магистралями и систему управления, включающую в себя дистанционный пульт управления работой нагружателей с соответствующей программно-задающей, приемно-командной и контрольно-регистрирующей аппаратурой, а также средствами связи, автономным источником питания аккумуляторного типа и необходимыми соединительными кабелями.

В составе прототипа имеется всего лишь два электродинамических нагружателя, располагаемых на грузовой платформе автомобиля непосредственно за его кабиной с компоновкой их в поперечном направлении.

Для перемещения каждого из нагружателей используется только по одному гидроцилиндру. Поэтому для обеспечения плоскопараллельного движения нагружателей в конструкции прототипа предусмотрены соответствующие вертикально ориентированные направляющие штангового типа достаточно большой высоты, жестко прикрепленные к корпусам нагружателей. Эти направляющие кинематически взаимодействуют с вращающимися катками, установленными в соответствующих гнездах на боковых стенках траверсы.

Регулировка величины зазора между катками и штангами осуществляется при помощи предусмотренных для этого соответствующих механизмов.

Рассмотренные особенности конструктивного исполнения прототипа показывают, что и ему, в той или иной мере, свойственны многие из недостатков упомянутых выше аналогов заявляемого изобретения. Он тоже сложен в исполнении и имеет нерациональную компоновку и металлоконструкцию. Кинематика его несовершенна, а гидропривод малоэффективен. В составе гидросистемы прототипа нет резервного контура питания входящих в нее гидравлических исполнительных механизмов рабочей жидкостью.

Грузовая платформа не имеет соответствующих трапов для безопасного подъема обслуживающего персонала на нее и спуска оттуда. Пульт управления работой нагружателей располагается не в кабине автомобиля, а на его платформе, рядом с оборудованием, работа которого, а также прямое воздействие в этом случае на оператора внешней среды могут вызывать у него вполне определенный дискомфорт.

Задачей настоящего изобретения является устранение вышеупомянутых недостатков известных аналогов и прототипа заявляемой передвижной установки для возбуждения сейсмических волн, а именно улучшение ее технико-эксплуатационных качеств, позволяющих достигнуть современного технического уровня и конкурентоспособности такого рода оборудования, а также снижение стоимости и сокращение сроков его создания.

В соответствии с изобретением она достигается конкретной совокупностью существенных признаков заявляемой передвижной установки для возбуждения сейсмических волн.

К совокупности существенных признаков, характеризующих заявляемую установку, относятся:

- ударный характер воздействия на поверхность грунта при возбуждении сейсмических волн;

- наличие в ее составе транспортного средства с закрываемой съемным тентом, либо без него, грузовой платформой рамного типа;

- размещение на платформе с возможностью опускания на грунт и подъема с него, а также стопорения в крайнем верхнем положении электродинамических нагружателей импульсного действия;

- наличие соединенных с нагружателями токопроводами и заряжаемых от бортового источника электропитания накопителей электрической энергии емкостного типа, разряжаемых по окончании зарядки на обмотки индукторов электромагнитных исполнительных механизмов нагружателей;

- наличие гидросистемы, включающей в себя гидроцилиндры перемещения нагружателей, гильзы которых подвешены на жестко закрепленных на платформе, с возвышением над нагружателями траверсах, а концевые присоединители их штоков подстыкованы при помощи цилиндрических осей к проушинам нагружателей, задействуемый от коробки отбора мощности двигателя транспортного средства насос, бак с рабочей жидкостью, соответствующую распределительную, защитно-предохранительную и регулирующую аппаратуру с гидравлическими соединительными магистралями;

- наличие системы управления, включающей в себя дистанционный пульт управления работой нагружателей с соответствующей программно-задающей, приемно-командной и контрольно-регистрирующей аппаратурой, а также средствами связи, автономным источником питания аккумуляторного типа и необходимыми соединительными кабелями;

- выполнение транспортного средства в виде буксируемого тягачом автомобильного полуприцепа;

- формирование рамы грузовой платформы полуприцепа из двух параллельно расположенных хребтовых и вынесенных наружу, за их внешние обводы, боковых лонжеронов, соответственно двутаврового и швеллерного сечений, соединенных друг с другом поперечинами, с образованием между последними в ее срединной части, нескольких, по числу нагружателей, следующих один за другим с соосным расположением над ними, сквозных проемов идентичной конфигурации, и закрытием сверху остающихся по обе стороны от указанных проемов, в передней и хвостовой зонах, просветов плоскими приварными настилами с образованием там соответствующих площадок;

- оснащение полуприцепа располагаемыми спереди гнездом для установки шкворня седельно-сцепного устройства и двумя опорными лапами телескопического типа, а также подъемными трапами для доступа обслуживающего персонала на грузовую платформу и спуска его оттуда, рабочей и стояночной тормозными системами, соответственно с пневматическим и механическим приводами, контурными и сигнальными огнями, соответствующей бортовой электропроводкой, подключаемой к электросистеме буксировочного тягача, и закрепленным на хвостовой части рамы грузовой платформы буфером безопасности;

- выполнение используемых для подстыковки к нагружателям концевых присоединителей штоков гидроцилиндров их перемещения проушин в виде двух пар разнесенных между собой и центрально расположенных в одной плоскости по бокам нагружателей вертикально ориентированных пластин с развитыми по высоте соосными отверстиями в них прямоугольной конфигурации, приваренных снаружи к потолку корпуса нагружателей с подкреплением с тыльной стороны силовой стенкой, в которой по обе стороны от указанных пластин прорезаны насквозь отверстия такого же, как и у отверстий в пластинах профиля;

- схемное объединение гидроцилиндров перемещения нагружателей, траверс подвеса их гильз, а также фиксаторов стопорения нагружателей в крайнем верхнем положении в отдельно собранные, по одному на нагружатель, единичные крепежно-приводные модули идентичного исполнения, каждый из которых включает в себя по одной траверсе и по два размещенных на ней гидроцилиндра и фиксатора соответственно перемещения и стопорения нагружателя;

- выполнение траверс каждого из указанных крепежно-приводных модулей в виде соответствующей балки, снабженной располагаемыми над хребтовыми лонжеронами рамы грузовой платформы полуприцепа боковыми присоединительными фланцами и двумя парами размещенных на ее концах поперечных и вертикально ориентированных полых цилиндрических опор, соответственно неразъемного и разъемного исполнений, а также охватывающих последние по наружному обводу торцовых плоскопараллельных проушин с круглыми сквозными отверстиями в них;

- закрепление одной из вертикальных опор траверсы крепежно-приводного модуля на ее балке неподвижно, а другой - с возможностью относительно небольшого поворота в плоскости последней;

- выполнение подвески гильз гидроцилиндров перемещения нагружателей на траверсе крепежно-приводного модуля посредством ввода сформированных на их наружной поверхности цилиндрических шеек вовнутрь ее разъемных опор, с базированием по внутреннему диаметру и торцам последних, и взаимного стягивания полукорпусов опор при помощи соответствующих крепежных элементов;

- выполнение используемых для стопорения нагружателей в крайнем верхнем положении фиксаторов в виде шарнирно подвешиваемых на закрепленных в поперечных опорах траверс крепежно-приводных модулей цилиндрических осях пространственно развитых захватов, каждый из которых сформирован из двух, разнесенных между собой и жестко скрепленных друг с другом посредством приварных поперечин, плоских крюкообразных зацепов, оканчивающихся клиновидными наконечниками, вводимыми при стопорении нагружателей в прямоугольные отверстия подкрепляющих их проушины силовых стенок и выводимыми оттуда при расстопорении при помощи соответствующих гидроцилиндров, концевые присоединители гильз и штоков которых шарнирно сочленены с закрепленными в отверстиях торцовых проушин траверс и соосно вваренных в зацепы втулок цилиндрическими осями;

- выполнение используемых для подстыковки концевых присоединителей штоков гидроцилиндров перемещения нагружателей к проушинам последних цилиндрических осей ступенчатыми с утолщенной центральной частью, сопрягаемой через шарнирный подшипник с концевым присоединителем штока, и крайними ступенями меньшего диаметра, на хвостовики которых надеты пропущенные вовнутрь сквозь прямоугольные отверстия проушин нагружателей, с базированием по их боковым стенкам, и привернутые болтами к торцам хвостовиков, с упором в распорные кольца осевой фиксации шарнирного подшипника и возможностью плоскопараллельного перемещения в указанных отверстиях, поджимные втулки квадратного в поперечном сечении, по внешнему обводу, профиля;

- выполнение подвески, с исключением проворота, на обращенных к распорным кольцам осевой фиксации шарнирного подшипника концах поджимных втулок упомянутых выше ступенчатых осей двуухой вилки, замкнутой через пружину сжатия на потолок нагружателя, причем при полностью разгруженной пружине цилиндрическая ось располагается на равном удалении от верхней и нижней полок прямоугольных отверстий вышеупомянутых проушин, а при поджатии ее на половину хода - в крайнем нижнем положении;

- снабжение каждой из двух пар проушин нагружателей устанавливаемыми в соответствующем посадочном гнезде одной из проушин пары, напротив подпружиненной двуухой вилки, индивидуальными электронными индикаторами с выходным электрическим сигналом, регистрирующими факты пребывания используемых для подстыковки к проушинам концевых присоединителей штоков гидроцилиндров перемещения нагружателей ступенчатых цилиндрических осей в крайнем нижнем положении, а следовательно, и нахождения подвешенных на них нагружателей на поверхности грунта либо отсутствия указанных осей там и, соответственно, нагружателей на грунте;

- размещение каждого из крепежно-приводных модулей в площади выполненных в грузовой платформе полуприцепа проемов с опиранием присоединительными фланцами траверс на верхние полки хребтовых лонжеронов ее рамы, пространственной ориентацией при помощи приваренных к последним внутренним швом направляющих штырей трубчатой конфигурации, сопрягаемых при посадке модуля на место с соответствующими отверстиями в упомянутых выше фланцах, и жестким закреплением при помощи пропускаемых сквозь стыковочные отверстия во фланцах и устанавливаемых напротив них, с примыканием к нижним полкам лонжеронов, накладных планок, и охватывающих лонжероны с обеих сторон стяжных шпилек соответствующей длины, а также поджимных и контровочных гаек;

- образование в каждой из накладных планок крепления вышеуказанных модулей вертикально ориентированных гнезд, в которых размещено, с выходом наружу и ориентацией книзу, по одному идентичному по исполнению и размерам самоневыпадающему подпружиненному ограничителю, пальцевого типа, перемещения нагружателя, при его подъеме, в крайнем верхнем положении;

- образование на опорных поверхностях клиновидных наконечников крюкообразных зацепов входящих в состав крепежно-приводных модулей фиксаторов стопорения нагружателей в крайнем верхнем положении местных углублений, ширина которых эквивалентна, с обеспечением необходимых зазоров, толщине подкрепляющих проушины нагружателей силовых стенок, в зоне расположения в последних прямоугольных заходных отверстий под наконечники зацепов, используемых для посадки на их донья верхних полок указанных отверстий, после ввода в них наконечников и сброса давления рабочей жидкости из штоковых полостей гидроцилиндров перемещения нагружателей, под действием собственного веса последних и соответствующих усилий, развиваемых разжимающимися при этом пружинами контактирующих с их потолками вышеупоминавшихся самоневыпадающих ограничителей пальцевого типа;

- установка напротив, по крайней мере двух, диаметрально противоположных, из четырех упоминавшихся выше пальцевых ограничителей, в резьбовых отверстиях накладных планок, по одному электронному индикатору с электрическим выходным сигналом, фиксирующему факты пребывания нагружателей в крайнем верхнем положении, либо отсутствия их там;

- монтаж каждого из накопителей электрической энергии на прикрепленных сверху к присоединительным фланцам траверс крепежно-приводных модулей съемных подставках тумбового типа, имеющих одинаковую высоту;

- снабжение гидросистемы резервным контуром питания гидроцилиндров перемещения нагружателей и привода фиксаторов их стопорения в крайнем верхнем положении рабочей жидкостью, выполненным в виде размещаемой на передней площадке грузовой платформы полуприцепа автономной насосной станции с собственным баком и подсоединяемым к указанной системе параллельно имеющемуся в ее составе насосу другим таким же насосом, а также приводящим его в действие электродвигателем, подключаемым к бортовому источнику электропитания;

- выполнение обоих из насосов гидросистемы регулируемыми с установленными на их выходах индивидуальными обратными клапанами;

- выполнение баков обоих контуров питания входящих в состав крепежно-приводных модулей гидроцилиндров гидросистемы в виде закрытых резервуаров, отсеки расположения сливной и всасывающей труб в которых пространственно удалены друг от друга с разобщением между собой двумя вертикально ориентированными перфорированными перегородками, имеющими протяженность в этом направлении не менее двух третей высоты минимального уровня заливаемой в них рабочей жидкости;

- последовательное встраивание в общую напорную магистраль гидросистемы, за установленными на выходе из насосов обратными клапанами, напорного фильтра и нормально открытого двухпозиционного электрогидравлического распределителя переключения режимов работы системы, сообщающего выходы насосов со сливной магистралью;

- установка за указанным распределителем переключения режимов работы гидросистемы в идущих к упоминавшимся выше гидроцилиндрам ответвлениях напорной магистрали двух идентичных по исполнению трехпозиционных электрогидравлических распределителей, один из которых служит в качестве пилота для дистанционного перемещения золотников двух, основного и вспомогательного, трехпозиционных гидравлических распределителей, одинакового исполнения с запараллеленными линиями управления, обеспечивающих необходимую коммутацию потоков вышеупомянутой жидкости при работе гидроцилиндров перемещения нагружателей, а другой - для дистанционного управления работой гидроцилиндров привода фиксаторов стопорения нагружателей, причем непосредственно перед ним в напорную магистраль встроен редукционный клапан, перед основным гидравлическим распределителем установлен обратный клапан, сразу же после указанного распределителя - измеритель давления жидкости и предохранительный клапан, вход которого сообщен с поршневыми полостями гидроцилиндров перемещения нагружателей, а выход - со сливной магистралью, за вспомогательным гидравлическим распределителем установлены реле давления с электрическим выходным сигналом и предохранительный клапан, выход которого сообщен с поршневыми полостями тех же самых гидроцилиндров и через первый, из только что упомянутых, предохранительный клапан - со сливной магистралью;

- выполнение золотников входящих в состав гидросистемы электрогидравлических распределителей с обеспечением пружинного возврата их в исходное положение после снятия управляющего тока с приводных электромагнитов;

- группирование конструктивно всей вышеперечисленной электрогидравлической аппаратуры, за исключением устанавливаемых на выходах насосов обратных клапанов, в отдельно собранный блок, размещаемый рядом с насосной станцией;

- снабжение гидроцилиндров перемещения нагружателей встроенными в их штоковые магистрали индивидуальными дроссельными шайбами необходимого проходного сечения;

- снабжение гидроцилиндров привода фиксаторов стопорения нагружателей в крайнем верхнем положении последовательно встроенными в их поршневые магистрали индивидуальными гидрозамками и дроссельными шайбами необходимого проходного сечения с сообщением управляющих полостей гидрозамков со штоковыми магистралями указанных цилиндров;

- выполнение гидравлических соединительных магистралей гидросистемы в виде совокупности проложенных по кратчайшим трассам, с дискретным закреплением по месту на металлоконструкции грузовой платформы полуприцепа и размещаемого на ней оборудования, жестких трубопроводов и состыкованных с ними компенсационных вставок из гибких шлангов, обеспечивающих необходимое удобство и легкость их монтажа и демонтажа;

- оснащение упоминавшегося выше бортового источника электропитания дистанционно управляемым двигателем внутреннего сгорания, используемым для привода его генератора;

- размещение вышеупомянутого бортового источника электропитания на передней площадке грузовой платформы полуприцепа рядом с насосной станцией и блоком электрогидравлической аппаратуры;

- дополнительное включение в состав системы управления построенных на микропроцессорной основе бортового электронного блока и дистанционного пульта управления работой гидросистемы, снабженного выходным электроразъемом для подключения к бортовой электросети, двумя двухпозиционными тумблерами, один из которых предназначен для задействования основного либо резервного контуров питания гидроцилиндров рабочей жидкостью, а второй - для переключения режимов работы "техническое обслуживание - работа гидросистемы", двумя пусковыми кнопками, одна из которых служит для управления опусканием нагружателей, а другая - для управления их подъемом, и соответствующими световыми сигнальными индикаторами, выполненными в виде двухцветных светодиодов, контролирующих процессы опускания, подъема, конечные положения нагружателей и показания встроенного в гидросистему реле давления, а также соответствующей электропроводки, необходимой для сопряжения между собой этого пульта, указанного электронного блока, имеющегося в составе гидросистемы электрооборудования, контрольной аппаратуры и бортового источника электропитания;

- размещение обоих пультов системы управления в кабине буксировочного тягача, а бортового электронного блока с соответствующими коммутационными модулями подключения, колодками клеммного типа, релейной аппаратурой и внутренним источником тока - в располагаемом на передней площадке полуприцепа электрошкафу.

Совпадающими в прототипе и заявляемом изобретении являются первые шесть из существенных признаков, приведенных в данном перечне, а остальные - отличительными.

При этом все из указанных отличительных признаков относятся к существенным, поскольку каждый из них соответствующим образом (в той или иной мере) влияет на достигаемый при осуществлении заявляемого изобретения технический результат, т.е. находятся с ним в причинно-следственной связи.

Характер указанного влияния, применительно к каждому из отличительных признаков, детально рассмотрен ниже по тексту при пояснении сущности заявляемого изобретения.

Сущность заявляемого изобретения поясняется чертежами, где изображены:

На фиг.1 - Общий вид автомобильного полуприцепа заявляемой установки с размещенным на его грузовой платформе сейсмическим оборудованием (Электродинамические нагружатели подняты с поверхности грунта и застопорены в крайнем верхнем положении. Опорные лапы полуприцепа опущены на грунт.);

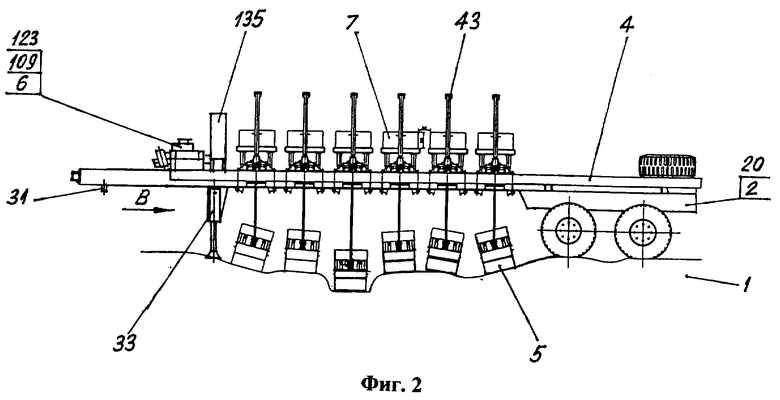

На фиг.2 - Общий вид автомобильного полуприцепа заявляемой установки с размещенным на его грузовой платформе сейсмическим оборудованием (Электродинамические нагружатели опущены на грунт.);

На фиг.3 - Вид А сверху (см. фиг.1) на полуприцеп заявляемой установки с размещенным на его грузовой платформе сейсмическим оборудованием;

На фиг.4 - Общий вид автомобильного полуприцепа заявляемой установки с размещенным на его грузовой платформе сейсмическим оборудованием (Аксонометрическая проекция в ракурсе  спереди, слева по ходу движения. Электродинамические нагружатели подняты с поверхности грунта и застопорены в крайнем верхнем положении. Размещаемое на передней площадке платформы полуприцепа оборудование условно не показано.);

спереди, слева по ходу движения. Электродинамические нагружатели подняты с поверхности грунта и застопорены в крайнем верхнем положении. Размещаемое на передней площадке платформы полуприцепа оборудование условно не показано.);

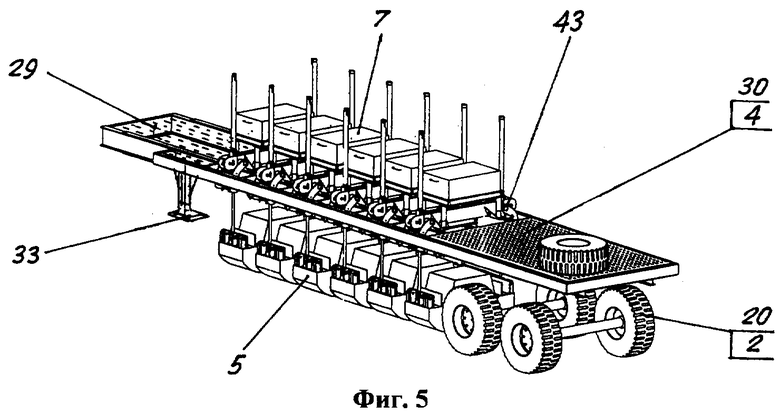

На фиг.5 - Общий вид автомобильного полуприцепа заявляемой установки с размещенным на его грузовой платформе сейсмическим оборудованием (Аксонометрическая проекция в ракурсе  сзади, слева по ходу движения. Электродинамические нагружатели расстопорены и опускаются на грунт. Размещаемое на передней площадке платформы полуприцепа оборудование условно не показано.);

сзади, слева по ходу движения. Электродинамические нагружатели расстопорены и опускаются на грунт. Размещаемое на передней площадке платформы полуприцепа оборудование условно не показано.);

На фиг.6 - Поперечный разрез Б-Б (см. фиг.1) полуприцепа в плоскости расположения одного из электродинамических нагружателей (Нагружатель поднят в крайнее верхнее положение и застопорены там.);

На фиг.7 - Вид В спереди (см. фиг.2) на полуприцеп с размещенным на его грузовой платформе сейсмическим оборудованием. (Электродинамические нагружатели опущены на грунт. Опорные лапы полуприцепа и размещаемое на передней площадке его платформы оборудование условно не показаны.);

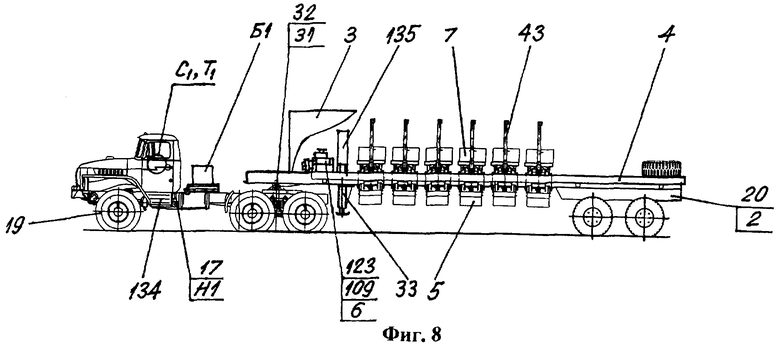

На фиг.8 - Общий вид заявляемой установки в транспортном положении (Б1 и H1 - соответственно бак и насос основного контура питания гидросистемы);

На фиг.9 - Продольный разрез Г-Г (см. фиг.3) заявляемой установки по месту монтажа одного из крепежно-приводных модулей опускания и подъема электродинамических нагружателей на хребтовых лонжеронах рамы грузовой платформы полуприцепа (Нагружатель поднят с поверхности грунта и застопорен в крайнем верхнем положении.);

На фиг.10 - Поперечный сечение Д-Д (см. фиг.9) заявляемой установки по месту расположения стяжных шпилек закрепления крепежно-приводных модулей на хребтовых лонжеронах грузовой платформы полуприцепа;

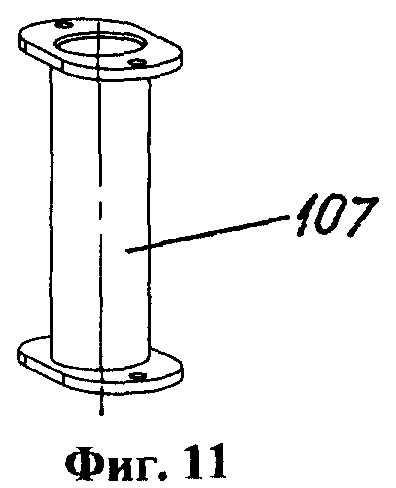

На фиг.11 - Общий вид одной из четырех съемных подставок под накопители электрической энергии, устанавливаемых на фланцах траверс крепежно-приводных модулей (аксонометрическая проекция);

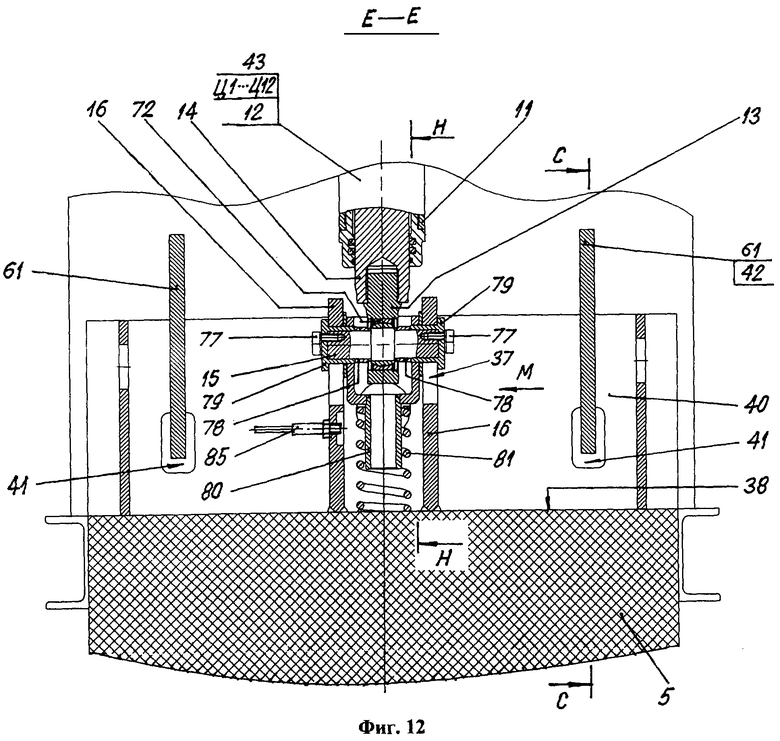

На фиг.12 - Продольный разрез Е-Е (см. фиг.6) заявляемой установки по месту подстыковки концевого присоединителя штока одного из гидроцилиндров перемещения нагружателей к их проушинам (Ц1...Ц12 - гидроцилиндры перемещения нагружателей. Электродинамический нагружатель поднят с поверхности грунта и застопорен в крайнем верхнем положении.);

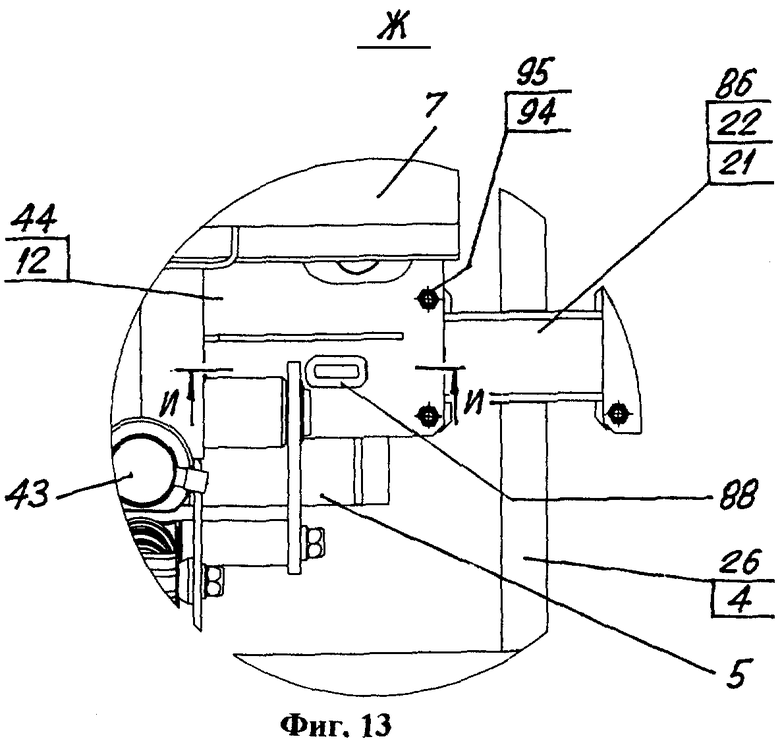

На фиг.13 - Вид Ж сверху (см. фиг.9) на один из крепежно-приводных модулей, смонтированный на хребтовых лонжеронах грузовой платформы полуприцепа;

На фиг.14 - Продольный разрез И-И (см. фиг.13) заявляемой установки по месту расположения одного из направляющих трубчатых штырей, обеспечивающих необходимую пространственную ориентацию крепежно-приводных модулей на грузовой платформе полуприцепа;

На фиг.15 - Вид К снизу (см. фиг.9) на одну из накладных планок крепления крепежно-приводных модулей на грузовой платформе полуприцепа;

На фиг.16 - Продольный разрез Л-Л (см. фиг.15) заявляемой установки по месту расположения одного из ограничителей перемещения нагружателей в крайнем верхнем положении (Нагружатель уведен вниз. Пружина ограничителя разжата. Ограничитель полностью выпущен наружу.);

На фиг.17 - Вид М сбоку (см. фиг.12) на узел подстыковки концевого присоединителя штока одного из гидроцилиндров перемещения нагружателей к их проушинам (Ц1...Ц12 - гидроцилиндры перемещения нагружателей. Электродинамический нагружатель располагается на поверхности грунта. Пружина поджатия нагружателя к поверхности грунта разгружена. Ось крепления присоединителя располагается по центру прямоугольного отверстия в проушине нагружателя.);

На фиг.18 - Поперечное сечение Н-Н (см. фиг.12) хвостовика одной из ступенчатых цилиндрических осей, используемых для подстыковки концевых присоединителей штоков гидроцилиндров перемещения нагружателей к проушинам последних в зоне расположения уха двуухой вилки.);

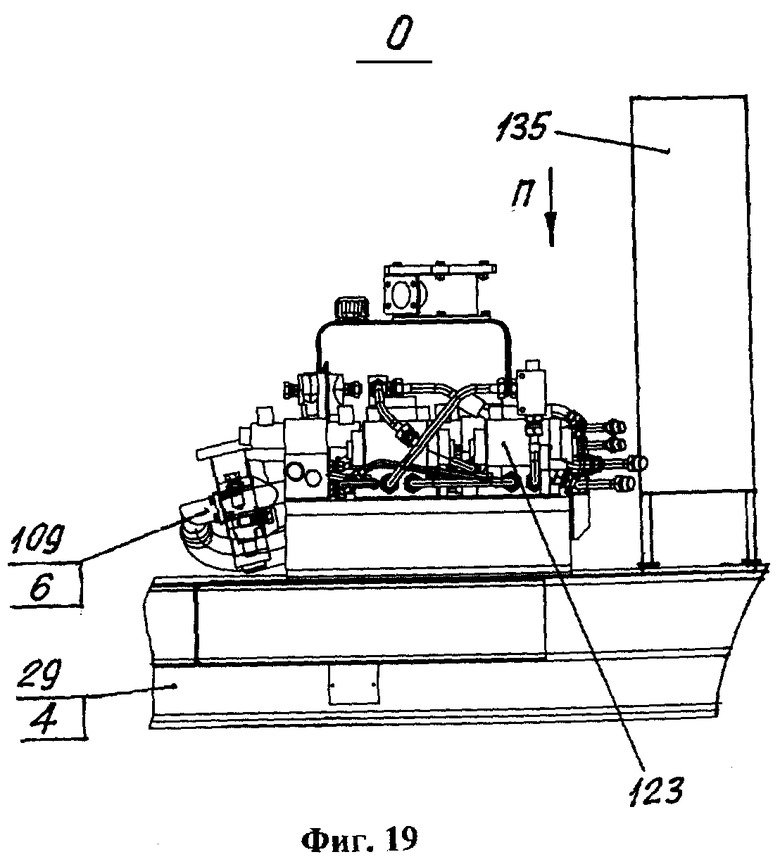

На фиг.19 - Вид О сбоку (см. фиг.3) на переднюю площадку грузовой платформы полуприцепа с размещенным на ней оборудованием (Опорные лапы полуприцепа условно не показаны.);

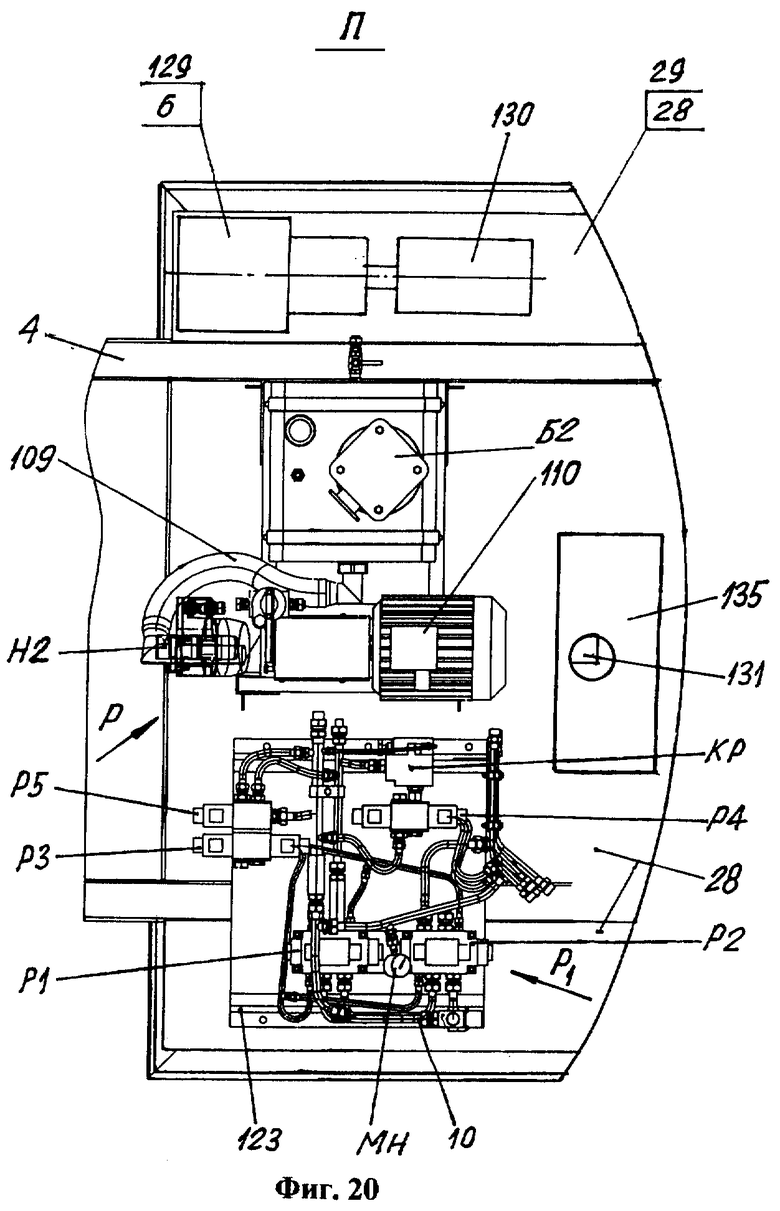

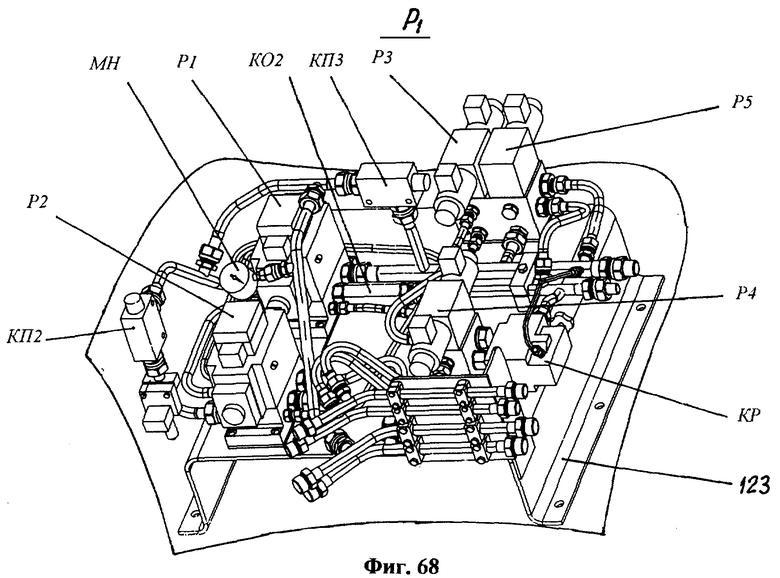

На фиг.20 - Вид П сверху (см. фиг.19) на переднюю площадку грузовой платформы полуприцепа с размещенным на ней оборудованием (Б2 и Н2 - соответственно бак и насос резервного контура питания гидросистемы; КР - клапан редукционный; P1 - основной трехпозиционный гидравлический распределитель; Р2 - вспомогательный трехпозиционный гидравлический распределитель; Р3 -трехпозиционный электрогидравлический распределитель - пилот, управляющий распределителями Р1 и Р2; Р4 - трехпозиционный электрогидравлический распределитель; Р5 - двухпозиционный электрогидравлический распределитель);

На фиг.21 - Вид Р спереди (см, фиг.20) на автономную насосную станцию резервного контура питания гидроцилиндров перемещения электродинамических нагружателей и привода фиксаторов их стопорения в крайнем верхнем положении рабочей жидкостью (Аксонометрическая проекция. Б2 и Н2 - соответственно бак и насос резервного контура питания гидросистемы);

На фиг.22 - Поперечное сечение С-С (см. фиг.12) заявляемой установки по месту расположения одного из крюкообразных зацепов фиксаторов стопорения нагружателей в крайнем верхнем положении;

На фиг.23 - Общий вид входящего в состав заявляемой установки автомобильного полуприцепа;

На фиг.24 - Вид Т сверху (см. фиг.23) на автомобильный полуприцеп;

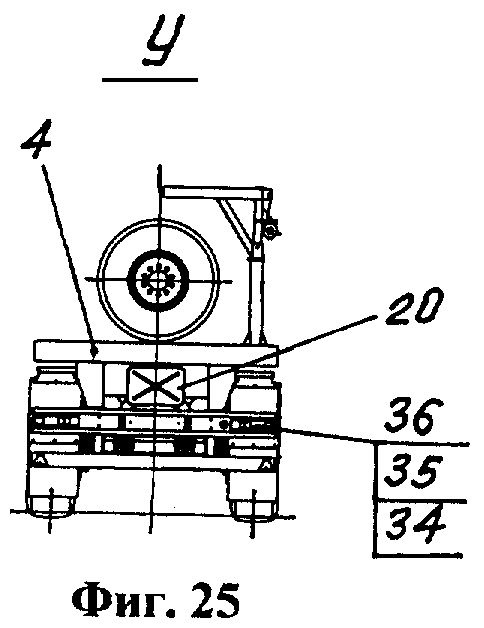

На фиг.25 - Вид У сзади (см. фиг.23) на автомобильный полуприцеп;

На фиг.26 - Общий вид автомобильного полуприцепа (Аксонометрическая проекция в ракурсе  спереди, слева по ходу движения.);

спереди, слева по ходу движения.);

На фиг.27 - Общий вид автомобильного полуприцепа (Аксонометрическая проекция в ракурсе  сзади, справа по ходу движения.);

сзади, справа по ходу движения.);

На фиг.28 - Общий вид электродинамического нагружателя (Аксонометрическая проекция);

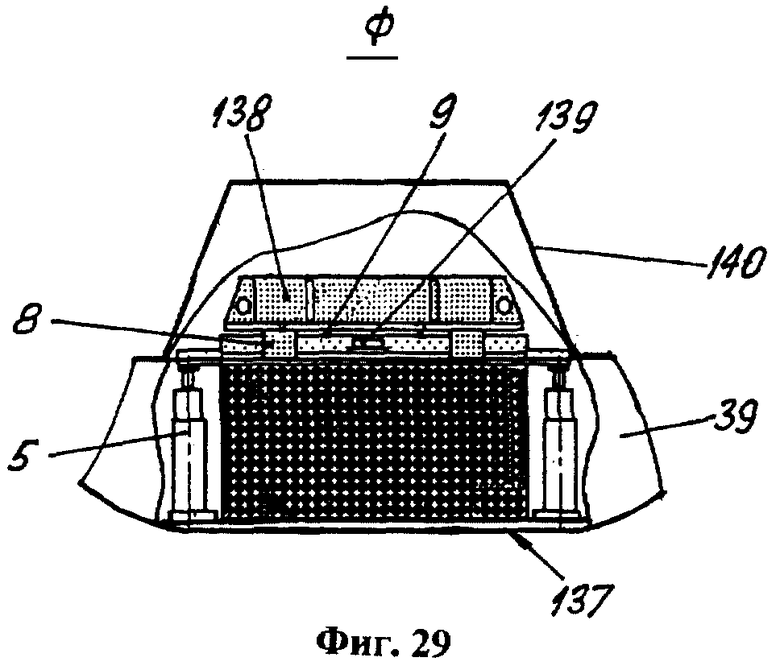

На фиг.29 - Выносной элемент Ф (см. фиг.28) с увеличенным фрагментом вскрытой центральной части конструкции электродинамического нагружателя;

На фиг.30 - Выносной элемент Х (см. фиг.28) с увеличенным фрагментом конструкции электродинамического нагружателя, поясняющим особенности исполнения его проушин, используемых для подстыковки к ним концевых присоединителей штоков гидроцилиндров перемещения нагружателя;

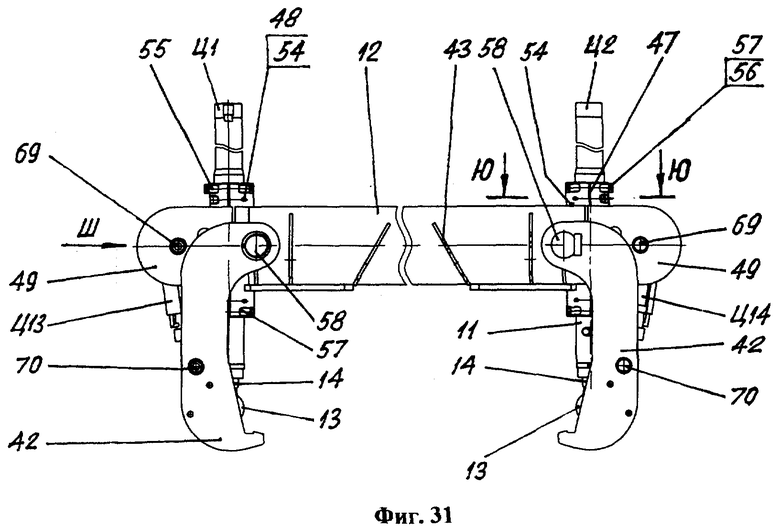

На фиг.31 - Общий вид крепежно-приводного модуля, используемого для опускания на грунт и подъема с него единичного электродинамического нагружателя, а также стопорения последнего в крайнем верхнем положении (Ц1, Ц2 - гидроцилиндры перемещения нагружателя; Ц13, Ц14 - гидроцилиндры привода фиксаторов стопорения нагружателя);

На фиг.32 - Продольный разрез Ц-Ц (см. фиг.33) крепежно-приводного модуля (Ц1, Ц2 - гидроцилиндры перемещения нагружателя; Ц13, Ц14 - гидроцилиндры привода фиксаторов стопорения нагружателя);

На фиг.33 - Вид Ш сбоку (см. фиг.31) на крепежно-приводной модуль (Ц1, Ц13 - гидроцилиндры соответственно перемещения нагружателя и привода фиксатора его стопорения);

На фиг.34 - Поперечный разрез Щ-Щ (см. фиг.32) крепежно-приводного модуля в плоскости расположения поперечных цилиндрических опор его траверсы;

На фиг.35 - Поперечное сечение Э-Э (см. фиг.33) разъемной цилиндрической опоры траверсы крепежно-приводного модуля с жестко закрепленным в ней гидроцилиндром перемещения электродинамического нагружателя (Ц1 - гидроцилиндр перемещения нагружателя);

На фиг.36 - Поперечное сечение Ю-Ю (см. фиг.31) разъемной цилиндрической опоры траверсы крепежно-приводного модуля с жестко закрепленным в ней гидроцилиндром перемещения электродинамического нагружателя (Ц1 - гидроцилиндр перемещения нагружателя);

На фиг.37 - Поперечное сечение Я-Я (см. фиг.32) крепежно-приводного модуля в плоскости расположения гидроцилиндра привода одного из его фиксаторов, используемых для стопорения нагружателей в крайнем верхнем положении (Ц13 - гидроцилиндр привода фиксатора стопорения нагружателя);

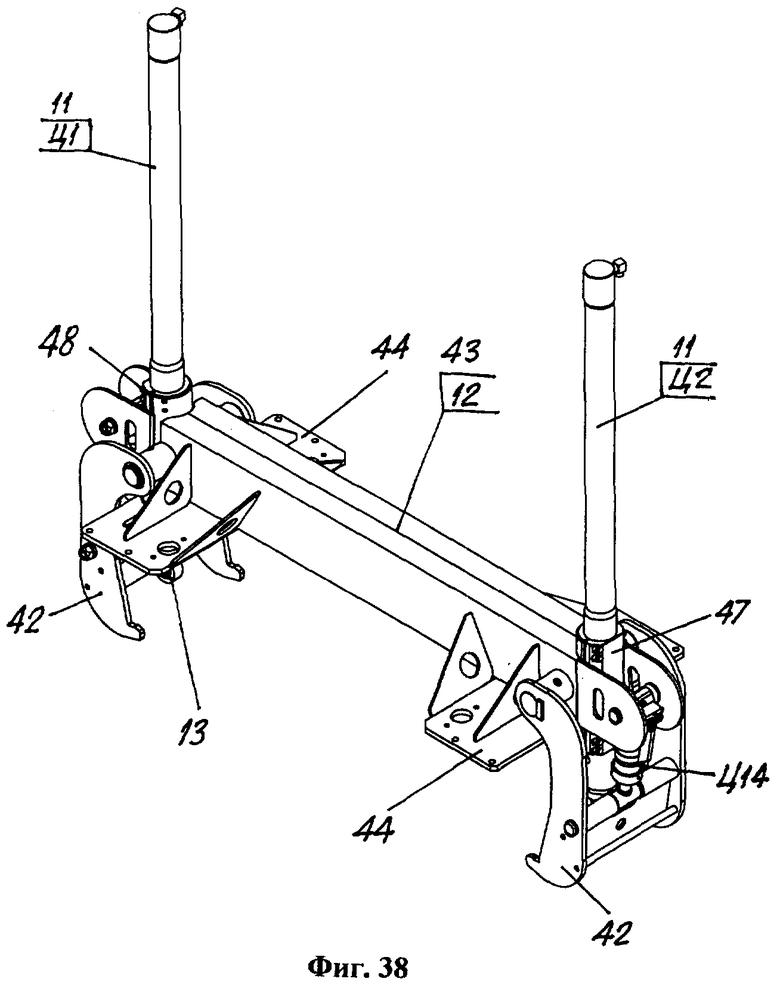

На фиг.38 - Общий вид крепежно-приводного модуля (аксонометрическая проекция) (Ц1, Ц2 - гидроцилиндры перемещения нагружателя; Ц14 - гидроцилиндр привода фиксатора стопорения нагружателя);

На фиг.39 - Общий вид входящей в состав крепежно-приводного модуля траверсы;

На фиг.40 - Вид A1 сбоку (см. фиг.39) на траверсу;

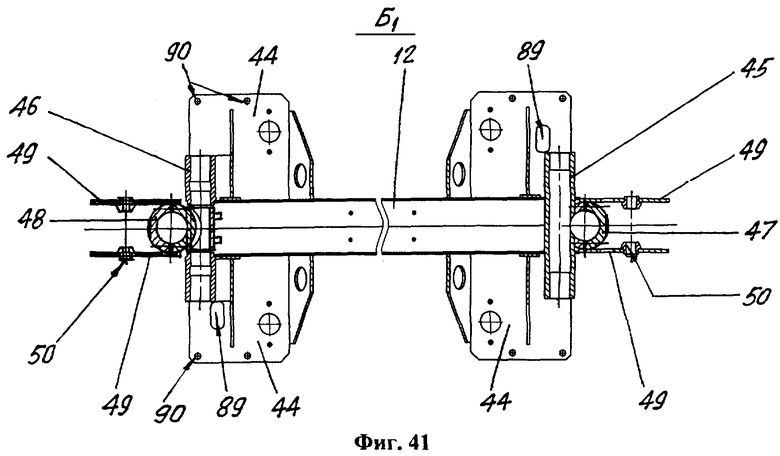

На фиг.41 - Вид Б1 сверху (см. фиг.39) на траверсу;

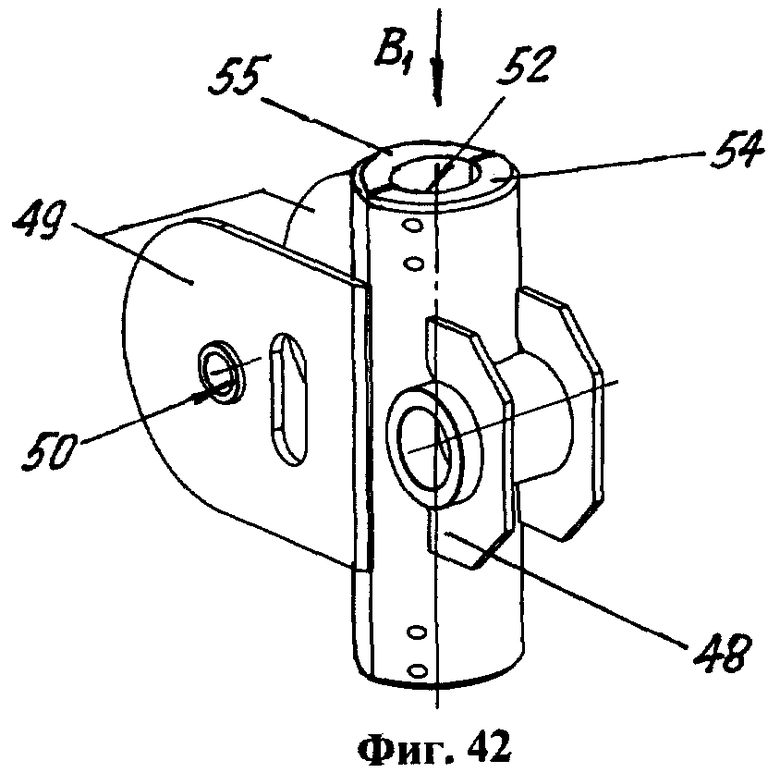

На фиг.42 - Общий вид поворотной разъемной опоры траверсы (аксонометрическая проекция);

На фиг.43 - Вид B1 сверху (см. фиг.42) на поворотную разъемную опору траверсы;

На фиг.44 - Общий вид траверсы (аксонометрическая проекция. Поворотная разъемная опора и съемный полукорпус неповоротной разъемной опоры условно отстыкованы - не показаны);

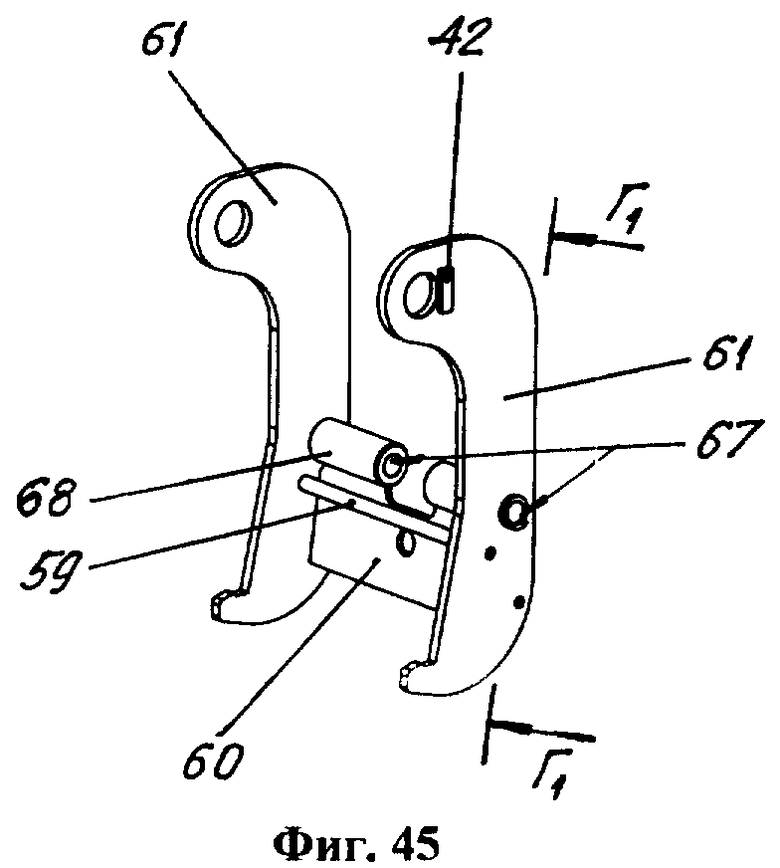

На фиг.45 - Общий вид одного из фиксаторов, используемых для стопорения нагружателей в крайнем верхнем положении;

На фиг.46 - Поперечное сечение Г1-Г1 (см. фиг.45) фиксатора;

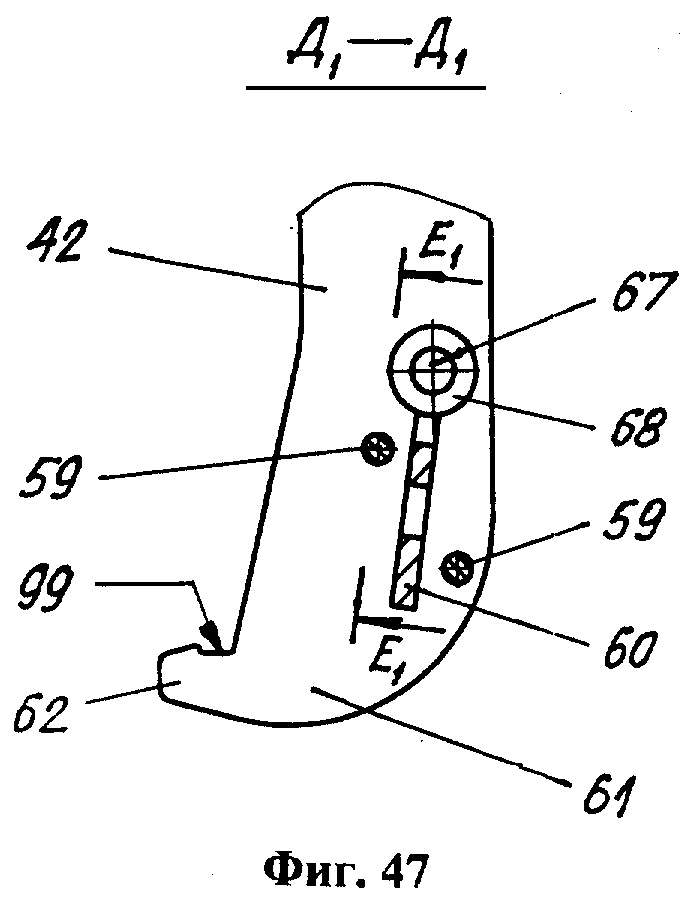

На фиг.47 - Продольный разрез Д1-Д1 (см. фиг.46) фиксатора;

На фиг.48 - Поперечное сечение E1-E1 (см. фиг.47) одного из крюкообразных зацепов фиксатора по месту приварки к нему поперечны круглого профиля;

На фиг.49 - Общий вид крепежно-приводного модуля с поднятым на его траверсе электродинамическим нагружателем;

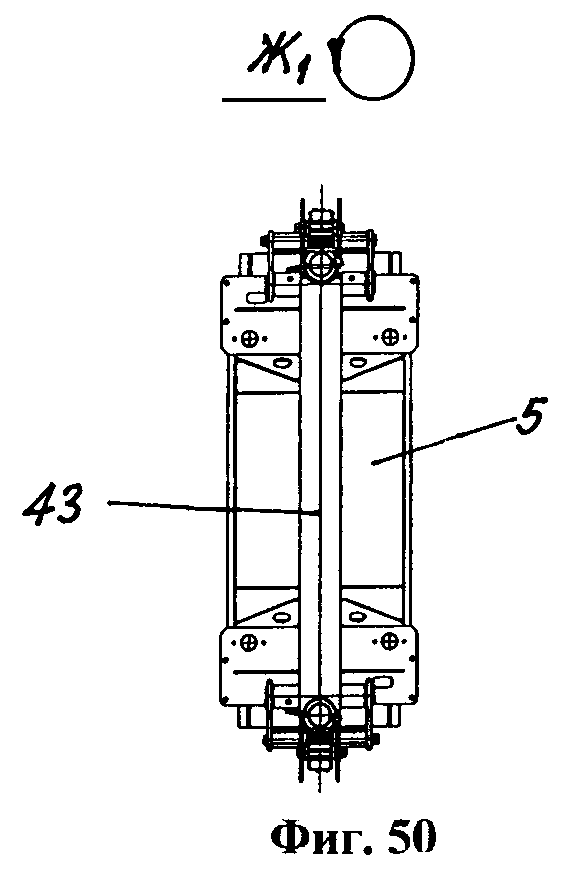

На фиг.50 - Вид Ж1 сверху (см. фиг.49) на крепежно-приводной модуль с поднятым на его траверсе электродинамическим нагружателем;

На фиг.51 - Общий вид ступенчатой цилиндрической оси, используемой для подстыковки концевых присоединителей штоков гидроцилиндров перемещения электродинамических нагружателей к их проушинам;

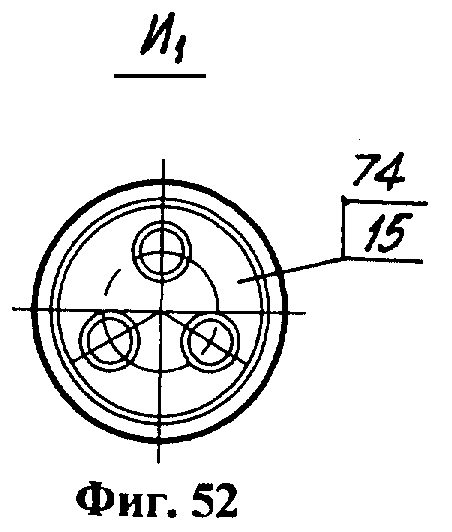

На фиг.52 - Вид И1 (см. фиг.51) на один из торцов ступенчатой цилиндрической оси;

На фиг.53 - Общий вид одной из поджимных втулок, одеваемых на хвостовики ступенчатой цилиндрической оси;

На фиг.54 - Вид K1 справа (см. фиг.53) на поджимную втулку;

На фиг.55 - Общий вид поджимной втулки (аксонометрическая проекция);

На фиг.56 - Общий вид двуухой вилки, подвешиваемой на концах поджимных втулок (ортогональная проекция);

На фиг.57 - Общий вид двуухой вилки (аксонометрическая проекция);

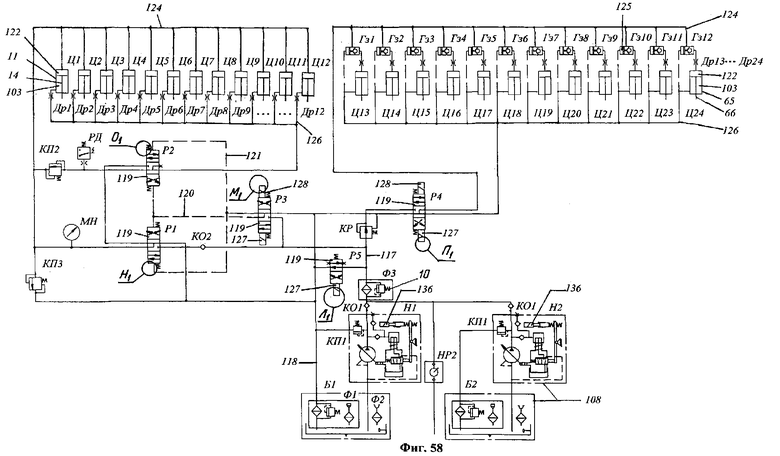

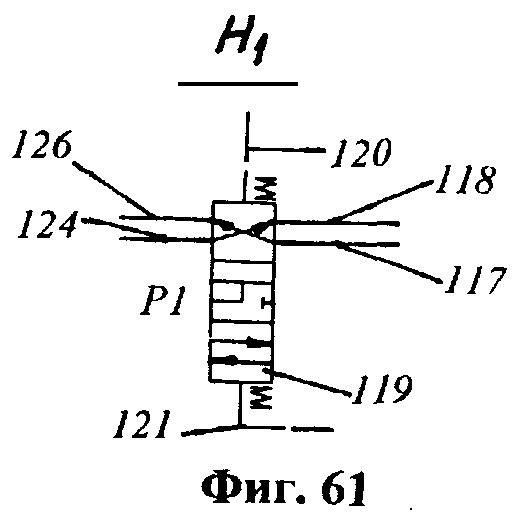

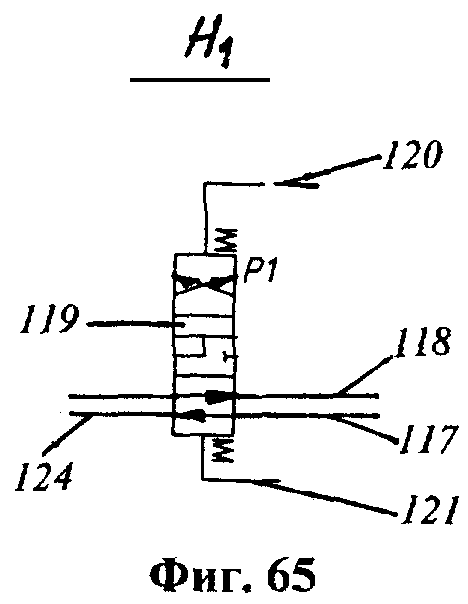

На фиг.58 - Схема гидравлическая принципиальная гидросистемы заявляемой установки (Нерабочее состояние. Б1 и Б2 - баки соответственно основного и резервного контуров питания гидросистемы; Гз1...Гз12 - гидрозамки; Др1...Др24 - дроссельные шайбы; КО1, КО2 - клапаны обратные; КП1...КП3 - клапаны предохранительные; КР - клапан редукционный; МН - измеритель давления манометрический; H1 и Н2 - насосы соответственно основного и резервного контуров питания гидросистемы; НР2 - насос ручной; Ф1 - фильтр заправочный; Ф2 - фильтр сливной; Ф3 - фильтр напорный; Ц1...Ц24 - гидроцилиндры; P1 - основной трехпозиционный гидравлический распределитель; Р2 - вспомогательный трехпозиционный гидравлический распределитель; Р3 - трехпозиционный электрогидравлический распределитель - пилот, управляющий распределителями Р1 и Р2; Р4 - трехпозиционный электрогидравлический распределитель; Р5 - двухпозиционный электрогидравлический распределитель; РД - реле давления);

На фиг.59 - Выносной элемент Л1 (см. фиг.58) гидравлической схемы (золотник двухпозиционного электрогидравлического распределителя Р5 переключения режимов работы системы переведен вверх, обеспечивая тем самым разобщение напорной и сливной магистралей);

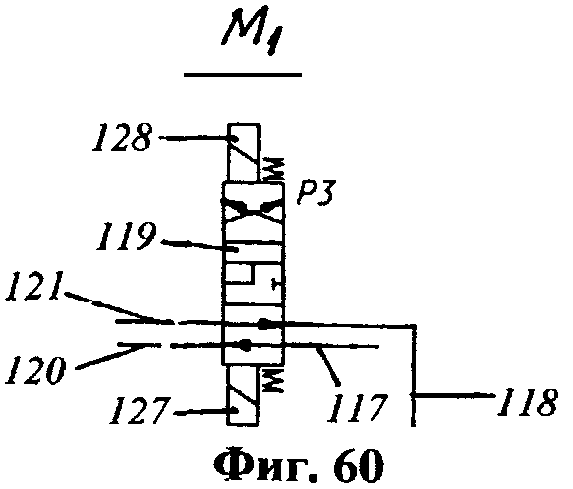

На фиг.60 - Выносной элемент M1 (см. фиг.58) гидравлической схемы (золотник трехпозиционного электрогидравлического распределителя - пилота Р3 переведен вверх, обеспечивая тем самым подвод рабочей жидкости от насосов H1 либо Н2 к золотникам основного трехпозиционного гидравлического распределителя Р1 сверху, а вспомогательного Р2 - снизу);

На фиг.61 - Выносной элемент H1 (см. фиг.58) гидравлической схемы (золотник основного трехпозиционного гидравлического распределителя Р1 переведен вниз, обеспечивая тем самым проход рабочей жидкости от насосов H1 либо Н2 к золотникам вспомогательного распределителя Р2 и сообщение поршневых полостей гидроцилиндров Ц1...Ц12 перемещения электродинамических нагружателей со сливной магистралью);

На фиг.62 - Выносной элемент O1 (см. фиг.58) гидравлической схемы (золотник вспомогательного трехпозиционного гидравлического распределителя Р2 переведен вверх, обеспечивая тем самым проход рабочей жидкости от насосов H1 либо Н2 в штоковые полости гидроцилиндров Ц1...Ц12 перемещения электродинамических нагружателей);

На фиг.63 - Выносной элемент П1 (см. фиг.58) гидравлической схемы (золотник трехпозиционного электрогидравлического распределителя Р4 переведен вверх, обеспечивая тем самым подвод рабочей жидкости от насосов H1 либо Н2 в штоковые полости гидроцилиндров Ц13...Ц24 привода фиксаторов стопорения электродинамических нагружателей и управляющие полости гидрозамков Гз1...Гз12, а также отвод ее из поршневых полостей указанных цилиндров в сливную магистраль);

На фиг.64 - Выносной элемент М1 (см. фиг.58) гидравлической схемы (золотник трехпозиционного электрогидравлического распределителя - пилота Р3 переведен вниз, обеспечивая тем самым подвод рабочей жидкости от насосов H1 либо Н2 к золотникам основного трехпозиционного гидравлического распределителя Р1 снизу, а вспомогательного Р2 - сверху);

На фиг.65 - Выносной элемент Н1 (см. фиг.58) гидравлической схемы (золотник основного трехпозиционного гидравлического распределителя Р1 переведен вверх, обеспечивая тем самым проход рабочей жидкости от насосов H1 либо Н2 в поршневые полости гидроцилиндров Ц1...Ц12 перемещения электродинамических нагружателей);

На фиг.66 - Выносной элемент O1 (см. фиг.58) гидравлической схемы (золотник вспомогательного трехпозиционного гидравлического распределителя Р2 переведен вниз, обеспечивая тем самым отвод рабочей жидкости из штоковых полостей гидроцилиндров Ц1...Ц12 перемещения электродинамических нагружателей в их поршневые полости);

На фиг.67 - Выносной элемент П1 (см. фиг.58) гидравлической схемы (золотник трехпозиционного электрогидравлического распределителя Р4 переведен вниз, обеспечивая тем самым подвод рабочей жидкости от насосов H1 либо Н2 в поршневые полости гидроцилиндров Ц13...Ц24 привода фиксаторов стопорения электродинамических нагружателей и отвод ее из их штоковых полостей в сливную магистраль);

На фиг.68 - Вид P1 сбоку (см. фиг.20) на блок электрогидравлической аппаратуры гидросистемы (аксонометрическая проекция);

На фиг.69 - Общий вид баков Б1, Б2 гидросистемы;

На фиг.70 - Выносной элемент C1 (см. фиг.8) с общим видом пульта управления работой электродинамических нагружателей;

На фиг.71 - Выносной элемент T1 (см. фиг.8) с общим видом пульта управления гидросистемой заявляемой установки (ГС - гидросистема; К1 - пусковая кнопка опускания нагружателей; К2 - пусковая кнопка подъема нагружателей; СД1...СД9 - свотодиоды; Т1 - тумблер переключения контуров питания гидросистемы; Т2 - тумблер переключения режимов работы гидросистемы; ТО - техническое обслуживание);

На фиг.72 - Запись показаний акселерометра электродинамического нагружателя при нанесении удара по поверхности грунта (а - ударное ускорение; g - ускорение свободного падения, м/с2; t - текущее время, в миллисекундах).

Конструктивно заявляемая передвижная установка для возбуждения сейсмических волн посредством соответствующего ударного воздействия на поверхность грунта 1 содержит (см. фиг.1-72) транспортное средство 2 с закрываемой съемным тентом 3, либо без него, грузовой платформой 4 рамного типа, размещенные на платформе, с возможностью опускания на грунт и подъема с него, а также стопорения в крайнем верхнем положении, электродинамические нагружатели 5 импульсного действия, соединенные с ними токопроводами (не показаны) и заряжаемые от бортового источника электропитания 6 накопители электрической энергии 7 емкостного типа, разряжаемые по окончании зарядки на обмотки индукторов 8 электромагнитных исполнительных механизмов 9 нагружателей, гидросистему 10, включающую в себя гидроцилиндры Ц1...Ц12 перемещения нагружателей, гильзы 11 которых подвешены на жестко закрепленных на платформе, с возвышением над нагружателями, траверсах 12, а концевые присоединители 13 их штоков 14 подстыкованы при помощи цилиндрических осей 15 к проушинам 16 нагружателей, задействуемый от коробки отбора мощности 17 двигателя (не показан) транспортного средства насос H1, бак Б1 с рабочей жидкостью, соответствующую распределительную, защитно-предохранительную и регулирующую аппаратуру с гидравлическими соединительными магистралями и систему управления, включающую в себя дистанционный пульт 18 управления работой нагружателей с соответствующей программно-задающей, приемно-командной и контрольно-регистрирующей аппаратурой, а также средствами связи, автономным источником питания аккумуляторного типа и необходимыми соединительными кабелями.

Указанный пульт 18 (см. фиг.70) является центральной частью системы управления заявляемой установки. Он обеспечивает программное управление зарядкой всех или любого из накопителей 7 электрической энергии в отдельности. При этом команда "Start", по которой осуществляется разрядка вышеупомянутых накопителей 7, подается на их силовые схемы непосредственно от пульта 18 (нажатием кнопки "Удар" либо с использованием внешнего управления по радио с участвующей в проводимых работах сейсмостанции, дистанционно передающей в таком случае необходимую программу запуска электродинамических нагружателей заявляемой установки). При необходимости, он же обеспечивает управление аварийным отключением от бортового источника электропитания 6 всего сейсмического оборудования установки.

Транспортное средство 2 заявляемой установки (см. фиг.8, 23-27) выполнено в виде буксируемого тягачом 19 автомобильного полуприцепа 20. Рама 21 грузовой платформы 4 полуприцепа 20 сформирована из двух параллельно расположенных хребтовых и вынесенных наружу, за их внешние обводы, боковых лонжеронов 22, 23 и 24, 25 соответственно двутаврового и швеллерного сечений, соединенных друг с другом поперечинами 26, с образованием между последними в ее срединной части нескольких, по числу нагружателей 5, следующих один за другим с соосным расположением над ними, сквозных проемов 27 идентичной конфигурации.

Остающиеся по обе стороны от указанных проемов 27, в передней и хвостовой зонах, просветы закрыты плоскими приварными настилами 28, с образованием там соответствующих площадок 29, 30.

Полуприцеп 20 оснащен располагаемыми спереди гнездом для установки шкворня 31 седельно-сцепного устройства 32 и двумя опорными лапами 33 телескопического типа, а также подъемными трапами (не показаны) для доступа обслуживающего персонала на грузовую платформу 4 и спуска его оттуда, рабочей и стояночной тормозными системами (не показаны) соответственно с пневматическим и механическим приводами, контурными и сигнальными огнями 34, 35, соответствующей бортовой электропроводкой, подключаемой к электросистеме буксировочного тягача 19, и закрепленным на хвостовой части рамы грузовой платформы буфером 36 безопасности.

Полуприцеп заявляемой установки предельно прост в исполнении, удобен и безопасен в эксплуатации. Благодаря лаконичности форм и стройности линий внешний вид его вполне удовлетворяет требованиям современного дизайна.

Задний буфер безопасности полуприцепа обеспечивает надежную защиту располагаемых там сигнальных приборов (огней), а боковые лонжероны рамы грузовой платформы решают такую же задачу, только по отношению к размещаемым на ней электродинамическим нагружателям и элементам их подвески, служа для них соответствующим ограждением барьерного типа.

При изготовлении количество упоминавшихся выше сквозных проемов в срединной части его рамы может варьироваться в зависимости от числа располагаемых там электродинамических нагружателей, от одного до нескольких, например шести штук. В этом случае для каждой из таких модификаций полуприцепа, естественно, изменится соответствующим образом и общая длина его грузовой платформы.

Используемые для подстыковки к нагружателям 5 концевых присоединителей 13 штоков 14 гидроцилиндров Ц1...Ц12 их перемещения проушины 16 (см. фиг.28, 30) выполнены в виде двух пар разнесенных между собой и центрально расположенных в одной плоскости по бокам нагружателей вертикально ориентированных пластин с развитыми по высоте соосными отверстиями 37 в них прямоугольной конфигурации, приваренных снаружи к потолку 38 корпуса 39 нагружателей с подкреплением с тыльной стороны силовой стенкой 40, в которой по обе стороны от указанных пластин прорезаны насквозь отверстия 41 такого же как и у отверстий 37 в пластинах профиля.

Подкрепление проушин силовой стенкой придает им необходимую прочность, а выбранное количество и схемное размещение их позволяют вдвое снизить уровень действующих в металлоконструкции, в зонах приварки к потолку нагружателей, напряжений за счет распределения массы каждого из них на две точки подвеса и обеспечить стабильность пространственного положения перемещаемых нагружателей с исключением возможности соударения их друг с другом и металлоконструкцией полуприцепа.

Гидроцилиндры Ц1...Ц12 перемещения нагружателей 5, траверсы 12 подвески их гильз 11, а также фиксаторы 42 стопорения нагружателей в крайнем верхнем положении схемно сгруппированы (см. фиг.31-38) в отдельно собранные, по одному на нагружатель, единичные крепежно-приводные модули 43 идентичного исполнения.

Каждый из указанных модулей 43 включает в себя по одной траверсе 12 и по два размещенных на ней гидроцилиндра Ц1 и Ц2...Ц11 и Ц12 и фиксатора 42 соответственно перемещения и стопорения нагружателя 5.

Траверсы 12 (см. фиг.39-44) каждого из крепежно-приводных модулей 43 выполнены в виде соответствующей балки, снабженной располагаемыми над хребтовыми лонжеронами 22, 23 рамы 21 грузовой платформы 4 полуприцепа 20 боковыми присоединительными фланцами 44 и двумя парами размещенных на ее концах поперечных и вертикально ориентированных полых цилиндрических опор 45, 46 и 47, 48 соответственно неразъемного и разъемного исполнений, а также охватывающих последние по наружному обводу торцовых плоско-параллельных проушин 49 с круглыми сквозными отверстиями 50 в них. При этом одна из вертикальных опор 47 закреплена на балке (траверсе) 12 неподвижно, а другая 48 - с возможностью относительно небольшого поворота в плоскости последней. Подвеска гильз 11 гидроцилиндров Ц1...Ц12 перемещения нагружателей 5 на траверсе 12 крепежно-приводного модуля 43 выполнена (см. фиг.31-36, 38) посредством ввода сформированных на их наружной поверхности цилиндрических шеек 51 вовнутрь ее разъемных опор 47, 48, с базированием по внутреннему диаметру 52 и торцам 53 последних, и взаимного стягивания полукорпусов 54, 55 опор при помощи соответствующих крепежных элементов 56, 57.

Используемые для стопорения нагружателей 5 в крайнем верхнем положении фиксаторы 42 выполнены (см. фиг.6, 7, 12, 22, 31-34, 37, 38, 45-50) в виде шарнирно подвешиваемых на закрепленных в поперечных опорах 45, 46 траверс 12 крепежно-приводных модулей 43 цилиндрических осях 58 пространственно развитых захватов, каждый из которых сформирован из двух, разнесенных между собой и жестко скрепленных друг с другом посредством приварных поперечин 59, 60, плоских крюкообразных зацепов 61, оканчивающихся клиновидными наконечниками 62, вводимыми при стопорении нагружателей в прямоугольные отверстия 41 подкрепляющих их проушины 16 силовых стенок 40 и выводимыми оттуда при расстопорении при помощи соответствующих гидроцилиндров Ц13...Ц24, концевые присоединители 63, 64 гильз 65 и штоков 66 которых шарнирно сочленены с закрепленными в отверстиях 50 и 67 соответственно, торцовых проушин 49 траверс 12 и соосно вваренных в зацепы втулок 68 цилиндрическими осями 69 и 70.

Указанные модули полностью собраны из составных фрагментов блочного исполнения. Компоновка и металлоконструкция этих фрагментов глубоко рациональны. Крепежно-приводные модули такого исполнения имеют хорошо развитую установочно-присоединительную базу и совершенную кинематику. Высота входящих в состав каждого из модулей траверс предельно мала по сравнению с прототипом. Выполнение одной из разъемных опор траверс с возможностью самоустановки по линии действия нагрузки, прилагаемой к концевому присоединителю штока закрепляемого в ней гидроцилиндра перемещения нагружателя, обеспечивает необходимую для нормальной работы параллельность осей этого и другого из гидроцилиндров модуля того же назначения. В результате такого, относительно несложного, технического решения при работе крепежно-приводных модулей удается полностью исключить возможность искривления и заклинивания штоков в гильзах указанных цилиндров по этой причине (из-за непараллельности осей).

Как уже отмечалось выше, реализованная в конструкции указанных модулей схема подвески каждого из нагружателей на концевых присоединителях штоков двух гидроцилиндров их перемещения обеспечивает необходимую стабильность пространственного положения последних с исключением возможности взаимного соударения друг с другом и металлоконструкцией полуприцепа при опускании их на грунт и подъеме с него.

Используемые в составе крепежно-приводных модулей фиксаторы стопорения нагружателей в крайнем верхнем положении имеют достаточно большую в поперечном измерении рабочую базу оканчивающихся клиновидными наконечниками крюкообразных зацепов, благодаря чему они обеспечивают необходимую устойчивость нагружателей в указанной позиции и надежность их стопорения. Повышению надежности стопорения нагружателей в крайнем верхнем положении, несомненно, в немалой степени способствует и выбранный для фиксаторов модуля тип привода. Очевидно, что для такого рода механизмов гидравлический привод предпочтительнее используемого для этой цели в ряде известных аналогов пневматического.

Благодаря заложенным в конструкцию крепежно-приводных модулей техническим решениям она обладает высоким весовым совершенством, надежна в работе и удобна в эксплуатации. Формы указанных модулей совершенны, а линии отличаются стройностью и изяществом. В связи с этим они выглядят достаточно оригинальными и компактными и в полной мере удовлетворяют требованиям современного дизайна, предъявляемым в затронутом отношении к конструкции такого рода изделий.

Используемые для под стыковки концевых присоединителей 13 штоков 14 гидроцилиндров Ц1...Ц12 перемещения нагружателей 5 к проушинам 16 последних цилиндрические оси 15 выполнены (см. фиг.12, 17, 18, 51-55) ступенчатыми, с утолщенной центральной частью 71, сопрягаемой через шарнирный подшипник 72 с концевым присоединителем штока, и крайними ступенями 73 меньшего диаметра, на хвостовики 74 которых надеты пропущенные вовнутрь сквозь прямоугольные отверстия 37 проушин нагружателей, с базированием по их боковым стенкам 75, 76, и привернутые болтами 77 к торцам хвостовиков, с упором в распорные кольца 78 осевой фиксации шарнирного подшипника и возможностью плоско-параллельного перемещения в указанных отверстиях, поджимные втулки 79 квадратного в поперечном сечении, по внешнему обводу, профиля.

На обращенных к распорным кольцам 78 концах поджимных втулок 79 подвешена, с исключением проворота, двуухая вилка 80 (см. фиг.6, 12, 56, 57), замкнутая через пру-жину 81 сжатия на потолок 38 нагружателя 5. При этом при полностью разгруженной пружине 81 цилиндрическая ось 15 располагается на равном удалении (см. фиг.17) от верхней и нижней полок 82, 83 прямоугольных отверстий 37 вышеупомянутых проушин 16 нагружателей 5, а при поджатии ее на половину хода - в крайнем нижнем положении, регистрируемом установленным в этой зоне в соответствующем посадочном гнезде 84 одной из проушин электронным индикатором 85 с выходным электрическим сигналом.

Особенности исполнения указанных осей и кинематического сопряжения их с концевыми присоединителями штоков гидроцилиндров перемещения нагружателей и проушинами последних обеспечивают необходимую механическую развязку между сопрягаемыми звеньями. Указанная развязка позволяет нагружателям отклоняться, в допустимых пределах, от вертикали при посадке их на поверхность неровного грунта и особенно необходима в моменты нанесения ударов по ней, для исключения передачи возникающих при этом динамических нагрузок на грузовую платформу полуприцепа и размещаемое на ней оборудование. Весьма удобным при этом для оператора заявляемой установки является и наличие имеющихся в рассматриваемой зоне соответствующих электронных индикаторов с электрическим выходным сигналом, дистанционно уведомляющих его о фактах нахождения нагружателей на поверхности грунта, соответствующего прижатия их к нему и наличия вышеупомянутой развязки.

Каждый из крепежно-приводных модулей 43 размещен (см. фиг.1, 3, 4, 6, 9, 10, 13-15) в площади выполненных в грузовой платформе 4 полуприцепа 20 проемов 27 с опиранием присоединительными фланцами 44 траверс 12 на верхние полки 86 хребтовых лонжеронов 22, 23 ее рамы 21, пространственной ориентацией при помощи приваренных к последним внутренним швом 87 направляющих штырей 88 трубчатой конфигурации, сопрягаемых при посадке модуля на место с соответствующими отверстиями 89 в упомянутых выше фланцах и жестким закреплением при помощи пропускаемых сквозь стыковочные отверстия 90 во фланцах и устанавливаемых напротив них, с примыканием к нижним полкам 91 указанных лонжеронов, накладных планках 92, и охватывающих лонжероны с обеих сторон стяжных шпилек 93 соответствующей длины, а также поджимных и контровочных гаек 94, 95. При этом в каждой из накладных планок 92 образованы (см. фиг.9, 15, 16) вертикально ориентированные гнезда 96, в которых размещено, с выходом наружу и ориентацией книзу, по одному идентичному по исполнению и размерам самоневыпадающему подпружиненному ограничителю 97, пальцевого типа, перемещения нагружателя 5 при его подъеме в крайнем верхнем положении. На опорных поверхностях 98 клиновидных наконечников 62 крюкообразных зацепов 61 входящих в состав крепежно-приводных модулей 43 фиксаторов 42 стопорения нагружателей 5 в крайнем верхнем положении образованы (см. фиг.12, 22, 30, 45, 47) местные углубления 99, ширина которых эквивалентна, с обеспечением необходимых боковых зазоров 100, толщине подкрепляющих проушины 16 нагружателей силовых стенок 40, в зоне расположения в последних прямоугольных заходных отверстий 41 под наконечники зацепов, используемые для посадки на их донья 101 верхних полок 102 указанных отверстий, после ввода в них наконечников и сброса давления рабочей жидкости из штоковых полостей 103 (см. фиг.58) гидроцилиндров Ц1...Ц12 перемещения нагружателей, под действием собственного веса последних и соответствующих усилий, развиваемых разжимающимися при этом пружинами 104 контактирующих с их потолками 38 вышеупоминавшихся самоневыпадающих ограничителей 97 пальцевого типа. Напротив, по крайней мере, двух диаметрально противоположных из четырех упомянутых выше пальцевых ограничителей 97 перемещения нагружателей 5 в резьбовых отверстиях 105 накладных планок 92 установлено по одному индивидуальному электронному индикатору 106 с электрическим выходным сигналом, фиксирующему факты пребывания нагружателей в крайнем верхнем положении либо отсутствия их там.

Реализуемая в рассматриваемом случае продольная компоновка крепежно-приводных модулей и электродинамических нагружателей предпочтительнее используемой в прототипе и ряде других известных аналогов поперечной. В отличие от поперечной, при продольной компоновке обеспечивается размещение нагружателей и всего комплекса специального и технологического оборудования, обеспечивающего их работу, в пределах нормируемого для автомобильной техники поперечного транспортного габарита.

Крепление указанных модулей на грузовой платформе предельно просто, надежно и, практически, не требует для этого какой-либо доработки ее, за исключением приварки к верхним полкам хребтовых лонжеронов рамы трубчатых направляющих штырей. Наличие таких штырей обеспечивает однозначность пространственной ориентации каждого из крепежно-приводных модулей на грузовой платформе полуприцепа и очень удобно при повторной установке их на место после демонтажа.

Имеющиеся в узлах крепления модулей подпружиненные ограничители перемещения нагружателей позволяют остановить последние при подъеме в строго фиксированном положении - напротив заходных отверстий в силовых стенках их проушин под вводимые туда клиновидные наконечники крюкообразных зацепов используемых для стопорения нагружателей фиксаторов, а потом и посадить их верхними полками указанных отверстий на донья выполненных на опорных поверхностях вышеупомянутых наконечников углублений. Указанное техническое решение весьма оригинально и, практически, полностью исключает возможность соскальзывания нагружателей с наклонно располагаемых, с ориентацией книзу, опорных поверхности клиновидных наконечников зацепов фиксаторов при буксировке заявляемой установки.

Таким же удобным при этом для оператора, как и в упоминавшемся выше случае, является наличие имеющихся в рассматриваемой зоне соответствующих электронных индикаторов с электрическим выходным сигналом, дистанционно уведомляющих его о фактах нахождения нагружателей в крайнем верхнем положении и стопорения либо отсутствия их там.

Каждый из накопителей 7 электрической энергии смонтирован (см. фиг.1÷9, 11, 13) на прикрепленных сверху к присоединительным фланцам 44 траверс 12 крепежно-приводных модулей 43 съемных подставках 107 тумбового типа, имеющих одинаковую высоту.

Такая компоновка накопителей предельно проста и имеет свои вполне определенные преимущества. Она позволяет размещать накопители на крепежно-приводных модулях, т.е. непосредственно над нагружателями. При этом монтаж и демонтаж накопителей не представляет каких-либо затруднений. В связи с тем, что в моменты нанесения ударов по поверхности грунта нагружатели и грузовая платформа полуприцепа с находящимся на ней оборудованием механически развязаны друг с другом и на последние, практически, не действуют реализуемые при этом динамические нагрузки, то в таком же, собственно, положении оказываются и накопители электрической энергии, т.е. и они не подвергаются воздействию указанных нагрузок.

Гидросистема 10 (см. фиг.58) заявляемой установки снабжена резервньм контуром питания 108 гидроцилиндров Ц1...Ц24 перемещения нагружателей 5 и привода фиксаторов 42 их стопорения в крайнем верхнем положении рабочей жидкостью. Указанный контур питания 108 выполнен (см. фиг.19-21) в виде размещаемой на передней площадке 29 грузовой платформы 4 полуприцепа 20 автономной насосной станции 109 с собственным баком Б2 и подсоединяемым к гидросистеме 10 параллельно имеющемуся в ее составе насосу H1 другим таким же насосом Н2, а также приводящим его в действие электродвигателем 110, подключаемым к бортовому источнику электропитания 6.

Указанная особенность исполнения гидросистемы заявляемой передвижной установки обусловлена возможностью выхода из строя ее основного насоса H1, а также коробки отбора мощности 17 буксировочного тягача либо использования для буксировки полуприцепа тяговых средств, в составе которых таких коробок нет.

Баки Б1 и Б2 обоих контуров питания входящих в состав крепежно-приводных модулей 43 гидроцилиндров Ц1...Ц24 гидросистемы 10 выполнены (см. фиг.69) в виде закрытых резервуаров, отсеки 111 и 112 расположения сливной и всасывающей труб 113 и 114 в которых пространственно удалены друг от друга с разобщением между собой двумя вертикально ориентированными перфорированными перегородками 115, 116, имеющими протяженность в этом направлении не менее двух третей высоты минимального уровня заливаемой в них рабочей жидкости.

Удаленность указанных отсеков баков друг от друга, а также наличие между ними соответствующих перфорированных перегородок, обеспечивающих равномерную скорость течения рабочей жидкости вдоль их нижней части, существенно облегчает выделение пузырьков воздуха из нее и оседание частиц "грязи" на дно.

Оба из вышеупомянутых насосов H1 и Н2 гидросистемы 10 (см. фиг.58) - регулируемые с установленными на их выходах индивидуальными обратными клапанами КО1.

Необходимое ограничение минимального объема рабочих камер указанных насосов осуществляют путем соответствующего наклона их блоков цилиндров относительно выходного вала при помощи регулировочного винта (перечисленные элементы не показаны).

В заявляемой установке реализовано электродискретное регулирование насосов H1 и Н2 гидросистемы, при котором необходимое изменение режима работы указанных насосов осуществляется посредством дискретного варьирования их рабочим объемом, вызывающего соответствующее изменение расхода подаваемой ими жидкости. При остановках исполнительных механизмов гидросистемы такие насосы разгружаются по расходу, переходя, практически, на нулевой рабочий объем, что позволяет существенным образом улучшить энергетические параметры гидросистемы.

За указанными обратными клапанами в общую напорную магистраль 117 гидросистемы 10 последовательно встроены напорный фильтр Ф3 и нормально открытый двухпозиционный электрогидравлический распределитель Р5 переключения режимов работы системы, сообщающий выходы насосов H1 и Н2 со сливной магистралью 118.

Наличие в напорной магистрали фильтра очистки рабочей жидкости позволяет значительно уменьшить степень загрязненности ее различного рода механическими примесями (частицами) и в связи с этим обстоятельством свести к минимуму износ и вероятность заклинивания прецизионных пар трения в гидроцилиндрах, насосах, распределительной и гидравлической клапанной аппаратуре.

Установленный за напорным фильтром двухпозиционный электрогидравлический распределитель обеспечивает, при необходимости программируемое соответствующим образом сообщение либо разобщение между собой напорной и сливной магистралей гидросистемы. При этом в напорной магистрали развивается давление нагнетаемой жидкости, соответствующее холостому режиму работы насосов H1, H2 либо рабочему.

За электрогидравлическим распределителем Р5 в идущих к упоминавшимся выше гидроцилиндрам Ц1...Ц12 и Ц13...Ц24 ответвлениях напорной магистрали 117 установлены два идентичных по исполнению трехпозиционных электрогидравлических распределителя Р3 и Р4. Один из указанных распределитель Р3 служит в качестве пилота для дистанционного перемещения золотников 119 двух, основного и вспомогательного, трехпозиционных гидравлических распределителей Р1 и Р2 одинакового исполнения с запараллеленными линиями управления 120 и 121, обеспечивающих необходимую коммутацию потоков вышеупомянутой жидкости при работе гидроцилиндров Ц1...Ц12 перемещения нагружателей 5, а другой распределитель Р4 - для дистанционного управления работой гидроцилиндров Ц13...Ц24 привода фиксаторов 42 стопорения нагружателей. При этом непосредственно перед последним из только что упомянутых выше трехпозиционным электрогидравлическим распределителем Р4 в напорную магистраль 117 встроен редукционный клапан КР, обеспечивающий поддержание необходимой величины давления рабочей жидкости в магистралях питания гидроцилиндров Ц13...Ц24 привода фиксаторов 42 стопорения нагружателей 5 в крайнем верхнем положении. Наличие такого клапана в значительной мере облегчает решение проблемы адаптации указанных цилиндров к гидросистеме заявляемой установки в случае приобретения их на рынке или использования из состава других машин.

Перед основным гидравлическим распределителем Р1 установлен обратный клапан КО2, а сразу же после указанного распределителя - измеритель давления МН жидкости показывающего типа и предохранительный клапан КП3, вход которого сообщен с поршневыми полостями 122 гидроцилиндров Ц1...Ц12 перемещения нагружателей 5, а выход - со сливной магистралью 118.

За вспомогательным гидравлическим распределителем Р2 последовательно установлены реле давления РД с электрическим выходным сигналом и предохранительный клапан КП2, выход которого сообщен с поршневыми полостями 122 тех же самых гидроцилиндров Ц1...Ц12 и через первый из упомянутых выше предохранительный клапан КП3 - со сливной магистралью 118.

Измеритель давления МН и реле давления РД используются, в основном, при настройке располагаемых за ними предохранительных клапанов КП2 и КП3 для визуального контроля величины давления рабочей жидкости в соответствующих магистралях.

Помимо этого реле давления РД фиксирует факты отсутствия либо наличия рабочего давления в штоковых магистралях питания гидроцилиндров Ц1...Ц12 перемещения нагружателей 5 при опускании последних на грунт с соответствующим уведомлением об этом системы управления и оператора установки.

Предохранительные клапаны КП2 и КП3 задействуются только лишь при опускании нагружателей. Назначение и особенности их функционирования рассмотрены ниже по тексту, при описании работы заявляемой установки.

Конструктивно вся вышеперечисленная электрогидравлическая аппаратура, за исключением установленных на выходах насосов H1 и Н2 обратных клапанов КО1, сгруппирована в отдельно собранный блок 123, размещаемый рядом с насосной станцией 109. Установка такого блока на месте предельно проста и не занимает много времени.

На выходе из штоковых полостей гидроцилиндров Ц1...Ц12 перемещения электродинамических нагружателей установлены дроссельные шайбы необходимого проходного сечения Др1...Др12, по одной на каждый из гидроцилиндров, служащие для обеспечения необходимой синхронности движения нагружателей.

Гидроцилиндры Ц13...Ц24 привода фиксаторов 42 стопорения нагружателей 5 в крайнем верхнем положении снабжены последовательно встроенными в их поршневые магистрали 124 гидрозамками Гз1...Гз12 и дроссельными шайбами Др13...Др24, необходимого проходного сечения с сообщением управляющих полостей 125 гидрозамков со штоковыми магистралями 126 указанных цилиндров.

Вышеупомянутые дроссельные шайбы обеспечивают необходимое ограничение расхода и давления рабочей жидкости, а гидрозамки исключают возможность несанкционированного расстопорения фиксаторов нагружателей при нахождении последних в крайнем верхнем положении.

Золотники 119 входящих в состав гидросистемы 10 электрогидравлических распределителей Р3, Р4 и Р5 выполнены с обеспечением пружинного автоматического возврата их в исходное положение после снятия управляющего тока с приводных электромагнитов 127, 128, что весьма рационально. Такой же собственно механизм возврата и у золотников 119 основного и вспомогательного гидравлических распределителей Р1 и Р2.

Гидравлические соединительные магистрали гидросистемы 10 выполнены в виде совокупности проложенных по кратчайшим трассам, с дискретным закреплением по месту на металлоконструкции грузовой платформы полуприцепа и размещаемого на ней оборудования, жестких трубопроводов и состыкованных с ними компенсационных вставок из гибких шлангов, обеспечивающих необходимое удобство и легкость их монтажа и демонтажа.

Указанные особенности прокладки и закрепления гидравлических соединительных магистралей позволяют минимизировать протяженность и упорядочить пространственное расположение их и сохранить привлекательность внешнего вида заявляемой установки.

В целом гидросистема заявляемой установки обеспечивает необходимое для работ рассматриваемого типа быстродействие соответствующих исполнительных механизмов и безопасность их проведения. Она достаточно проста и удобна в обслуживании и позволяет кардинальным образом улучшить условия труда оператора, который может управлять ее работой не выходя из кабины тягача.

Упоминавшийся выше бортовой источник электропитания 6 оснащен дистанционно управляемым двигателем внутреннего сгорания 129, используемым для привода его генератора 130. Пространственно бортовой источник электропитания 6 размещен на передней площадке 29 грузовой платформы 4 полуприцепа 20 рядом с насосной станцией 109 и блоком 123 электрогидравлической аппаратуры гидросистемы 10.

Такое исполнение бортового источника электропитания обеспечивает ему полную автономность. В связи с указанным обстоятельством отпадает надобность в отборе необходимой для привода входящего в его состав генератора мощности от двигателя буксировочного тягача. Управление указанным источником электропитания удобно для оператора и легко поддается автоматизации.

В принципе, компоновка размещаемого на передней площадке грузовой платформы полуприцепа оборудования может отличаться от рассмотренной выше. Однако и в этом случае располагаться оно должно, по возможности, в непосредственной близости от электродинамических нагружателей и накопителей электрической энергии с обеспечением удобного доступа к нему, подстыковки и отстыковки соответствующих гидравлических магистралей и кабелей.

В состав системы управления заявляемой установки дополнительно включены (см. фиг.3, 20, 71) построенные на микропроцессорной элементной базе бортовой электронный блок 131 и дистанционный пульт 132 управления работой гидросистемы 10, снабженный выходным электроразъемом 133 для подключения к бортовой электросети, двумя двухпозиционными тумблерами T1, T2, один из которых предназначен для задействования основного либо резервного контуров (насосов H1 и Н2) питания гидроцилиндров Ц1...Ц24 рабочей жидкостью, а второй - для переключения режимов работы "техническое обслуживание - работа гидросистемы", двумя пусковыми кнопками K1, K2, одна из которых служит для управления опусканием нагружателей 5, а другая - для управления их подъемом, и соответствующими световыми сигнальными индикаторами, выполненными в виде двухцветных светодиодов СД1...СД9, контролирующих процессы опускания, подъема, конечные положения нагружателей и показания встроенного в гидросистему 10 реле давления РД, а также соответствующая электропроводка, необходимая для сопряжения между собой этого пульта, упомянутого выше электронного блока и бортового источника электропитания 6.

При изготовлении дополнительного пульта могут видоизменяться, естественно, без ущерба для функционирования, внешний вид, номенклатура и количество располагаемых на его лицевой и боковых панелях элементов заполнения (кнопки, тумблеры, символы) и др. Так, например, вместо двух тумблеров T1, T2 для тех же целей может быть использован и один, но только многопозиционный.

Оба пульта 18 и 132 системы управления размещены (см. фиг.8) в кабине 134 буксировочного тягача 19, а бортовой электронный блок 131 с соответствующими коммутационными модулями подключения, колодками клеммного типа, релейной аппаратурой и внутренним источником тока (перечисленные элементы не показаны) - в располагаемом на передней площадке 29 грузовой платформы 4 полуприцепа 20 электрошкафу 135 (см. фиг.3, 19, 20).

Реализованная в заявляемой установке система управления чрезвычайно эффективна. В целом она, как и гидросистема, построена на отвечающих современному уровню элементной базе и соответствующих технических решениях, обеспечивающих необходимую оперативность, безопасность и удобство управления заявляемой установкой.

К месту проведения сейсмической разведки заявляемая установка доставляется (см. фиг.8) буксировочным тягачом 19. При этом во время ее буксировки электродинамические нагружатели 5 находятся (см. фиг.1, 3, 4, 6, 8, 9, 12) в поднятом положении и застопорены фиксаторами 42.

На месте проведения работ, маневрируя тягачом 19, обеспечивают необходимую ориентацию полуприцепа 20 и затормаживают последний стояночным тормозом, подкладывают под колеса имеющиеся в его составе противооткатные башмаки и опускают лапы 33 на поверхность грунта 1.

После этого включают (см. фиг.8) коробку 17 отбора мощности от двигателя тягача 19, если в составе последнего таковая имеется, и бортовой источник электропитания (см. фиг.3, 20), тумблер Т1 на лицевой панели пульта управления 132 (см. фиг.71) переводят в позицию "1 контур ГС", а Т2 - в позицию "Работа".

При этом на пульте 132 загораются зеленым светом светодиоды СД1...СД6. Указанное свечение светодиодов СД1...СД6 уведомляет оператора о том, что все шесть электродинамических нагружателей 5 находятся вверху и застопорены.

При включении коробки 17 отбора мощности приводится в действие насос H1 (см. фиг.8, 58) первого (основного) контура гидросистемы 10. Объем рабочей камеры указанного насоса при этом минимален, почти нулевой, поскольку на управляющем его работой электромагните 136 нет командного тока. Нагнетаемая насосом H1 в напорную магистраль 117 рабочая жидкость через нормально открытый распределитель Р5 сбрасывается из нее по сливной магистрали 118 в бак Б1.

Затем нажимают кнопку К1 ("Опускание нагружателей"). При нажатии указанной кнопки на пульте загорается красным светом светодиод СД7. Одновременно с этим и светодиоды СД1...СД6 изменяют свое свечение на красное. Указанное свечение светодиодов СД1...СД7 уведомляет оператора о начале выполнения программы опускания электродинамических нагружателей 5 на грунт 1. В соответствии с указанной программой автоматикой системы управления заявляемой установки подается командный ток на релейный электромагнит 127 распределителя Р5. Электромагнит 127 указанного распределителя Р5 переводит золотник 119 последнего вверх (см. фиг.59), разобщая тем самым напорную и сливную магистрали 117 и 118. В результате давление нагнетаемой насосом H1 в напорную магистраль 117 жидкости достигает рабочей величины.

После этого подается командный ток на нижний электромагнит 127 распределителя - пилота Р3. Указанный электромагнит 127 переводит золотник 119 пилота Р3 вверх (см. фиг.60), обеспечивая подвод рабочей жидкости из напорной магистрали 117 по управляющей линии 120 к верхнему и нижнему торцам золотников 119 соответственно основного и вспомогательного распределителей Р1 и Р2. Под действием управляющего давления рабочей жидкости золотники 119 указанных распределителей Р1 и Р2 переводятся соответственно вниз и вверх (см. фиг.61 и 62), сообщая напорную магистраль 117 со штоковыми полостями 103 гидроцилиндров Ц1...Ц12 перемещения электродинамических нагружателей 5, а поршневые полости 122 - со сливной магистралью 118. Под действием поступающей в штоковые полости 103 гидроцилиндров Ц1...Ц12 рабочей жидкости штоки 14 их втягиваются вовнутрь гильз 11, обеспечивая тем самым соответствующее подтягивание нагружателей 5 к раме 21 грузовой платформы 4 полуприцепа 20. Приподнимающиеся при этом с доньев 101 углублений 99 в клиновидных наконечниках 62 крюкообразных зацепов 61 фиксаторов 42 нагружатели 5, взаимодействуя с ограничителями 97 их перемещения, сжимают пружины 104 последних и устанавливаются в крайнем верхнем положении в строго фиксированной позиции, необходимой для беспрепятственного выхода вышеупомянутых наконечников из заходных отверстий 41 в силовых стенках 40 тыльной части проушин 16 корпуса 39 нагружателей.

Одновременно вытесняемая из поршневых полостей 122 гидроцилиндров Ц1...Ц12 рабочая жидкость через золотник 119 основного распределителя Р1 и сливную магистраль 118 отводится в бак Б1.