Настоящая заявка представляет собой продолжение рассматриваемой патентной заявки США № 13/956431, поданной 01 августа 2013 г. (номер патентного реестра 2013P03470 US), которая представляет собой частичное продолжение рассматриваемой патентной заявки США № 13/755098, поданной 31 января 2013 г. (номер патентного реестра 2012P28301 US), которая, в свою очередь, представляет собой частичное продолжение патентной заявки США № 13/005656, поданной 13 января 2011 г. (номер патентного реестра 2010P13119 US и номер публикации US 2012/0181255 A1).

Область техники, к которой относится изобретение

Настоящее изобретение относится в общем к области соединения металлов и более конкретно к способу ремонта компонентов, изготовленных из материалов из суперсплавов.

Уровень техники, к которой относится изобретение

Процессы сварки различаются в значительной степени в зависимости от типа свариваемых материалов. Некоторые материалы легче свариваются в разнообразных условиях, в то время как для других материалов требуются специальные процессы в целях обеспечения конструкционно прочного соединения без повреждения окружающего подложечного материала.

Для обычной дуговой сварки, как правило, используется расходуемый электрод в качестве переплавляемого материала. Чтобы обеспечить защиту от атмосферы для расплавленного материала в сварочной области, можно использовать инертный защитный газ или флюс, когда осуществляется сварка множества сплавов, включая, например, стали, нержавеющие стали и сплавы на основе никеля. Использующие инертные газы и сочетания инертных и активных газов процессы представляют собой дуговая сварка вольфрамовым электродом в защитном газе (GTAW) (также известная как дуговая сварка вольфрамовым электродом в инертном газе (TIG)) и дуговая сварка металлическим электродом в газовой среде (GMAW) (также известная как дуговая сварка металлическим электродом в инертном газе (MIG) и дуговая сварка металлическим электродом в активном газе (MAG)). Использующие защиту флюсом процессы представляют собой дуговая сварка под флюсом (SAW), где флюс поступает обычным образом, дуговая сварка порошковой проволокой (FCAW), где флюс содержится в сердцевине электрода, и дуговая сварка экранированным металлом электродом (SMAW), где флюс образует внешнее покрытие содержащего наполнитель электрода.

Кроме того, известно использование энергетического луча в качестве источника тепла для сварки. Например, энергия лазерного излучения используется для плавления порошковой нержавеющей стали, предварительно помещенной на углеродистую стальную подложку с порошковым флюсом, который обеспечивает защиту области расплава. Порошковый флюс можно смешивать с порошковой нержавеющей сталью или наносить как отдельный покровный слой. Насколько известно авторам настоящего изобретения, флюсы никогда не использовались для сварки материалов суперсплавов.

Признано, что материалы суперсплавов относятся к числу наиболее трудных для сварки материалов вследствие своей склонности к образованию трещин после затвердевания сварного шва и трещин в результате деформационного старения. Термин "суперсплав", который используется в настоящем документе, имеет значение, которое обычно используется в технике, т.е. представляет собой устойчивый к коррозии и окислению сплав, который проявляет превосходную механическую прочность и сопротивление ползучести при высоких температурах. Суперсплавы, как правило, имеют высокое содержание никеля или кобальта. Примерные суперсплавы включают сплавы, продаваемые под товарными знаками и фирменными наименованиями хастелой (Hastelloy), сплавы инконель (Inconel) (например, IN 738, IN 792, IN 939), сплавы Рене (Rene) (например, Rene N5, Rene 80, Rene 142), сплавы Хайнс (Haynes), монокристаллические сплавы Mar M, CM 247, CM 247 LC, C263, 718, X-750, ECY 768, 282, X45, PWA 1483 и CMSX (например, CMSX-4).

Сварочный ремонт некоторых материалы суперсплавов успешно осуществляли посредством предварительного нагревания материала до очень высокой температуры (например, превышающей 1600°F или 870°C), чтобы в значительной степени увеличить пластичность материала в течение ремонта. Эта технология представляет собой сварочным ремонт посредством сварки в горячей камере или сварки суперсплава при повышенной температуре (SWET), и ее обычно осуществляют, используя ручной процесс GTAW. Однако сварку в горячей камере ограничивают трудность поддержания одинаковой температуры обрабатываемой поверхности компонента и трудность обеспечения полной защиты инертным газом, а также физические затруднения, возникающие при работе оператора вблизи компонента при таких экстремальных температурах.

Некоторые приложения сварки материалов суперсплавов можно осуществлять, используя охлаждающую плиту, которая ограничивает нагревание подложечного материала, и в результате этого ограничивается вероятность тепловых воздействий на подложку и напряжений, которые вызывают проблемы растрескивания. Однако эта технология является практически непригодной для многочисленных ремонтных приложений, где геометрия деталей не позволяет использовать охлаждающую плиту.

Фиг.6 представляет собой традиционный график, иллюстрирующий относительную свариваемость разнообразных сплавов как функцию содержания в них алюминия и титана. Сплавы, такой как Inconel® IN718, которые имеют относительно пониженные концентрации этих элементов и, соответственно, относительно пониженное содержание фазы гамма-прим, считаются относительно пригодными к сварке, хотя такая сварка, как правило, ограничивается областями низкого напряжения компонента. Сплавы, такие как Inconel IN939, которые имеют относительно повышенные концентрации этих элементов, как правило, не считаются пригодными к сварке, или их можно сваривать только с применением специальных процедур, обсуждаемых выше, которые увеличивают температуру/пластичность материала и которые сокращают до минимума ввод тепла в процесс. Штриховая линия 80 показывает признанную верхнюю границу зоны свариваемости. Линия 80 пересекает вертикальную ось содержания алюминия в точке 3 мас.% и горизонтальную ось содержания титана в точке 6 мас.%. Сплавы за пределами зоны свариваемости считаются весьма затруднительными или непригодными для сварки известными способами, причем сплавы, имеющие наиболее высокое содержание алюминия, как правило, оказываются в наибольшей степени непригодными для сварки, как показывает стрелка.

Кроме того, известно использование селективного лазерного плавления (SLM) или селективного лазерного спекания (SLS) для плавления тонкого слоя частиц порошка суперсплава на подложке из суперсплава. Область расплава защищается от атмосферы посредством введения инертного газа, такого как аргон, в течение лазерного нагревания. Эти процессы, как правило, приводят к захвату оксидов (например, оксидов алюминия и хрома), которые прикрепляются на поверхности частиц, в пределах слоя нанесенного материала, и в результате этого возникают пористость, включения и другие дефекты, связанные с захваченными оксидами. Последующая обработка методом горячего изостатического прессования (HIP) часто используется, чтобы устранять эти полости, включения и трещины в целях улучшения свойств нанесенного покрытие. Применение этих процессов также ограничивается горизонтальными поверхностями вследствие необходимости предварительного помещения порошка.

Лазерное микроплакирование представляет собой применимый в трехмерном пространстве процесс нанесения узкого тонкого слоя материала на поверхность посредством использования лазерного луча для плавления потока порошка, движущегося по направлению к поверхности. Порошок движется по направлению к поверхности за счет струи газа, и когда материал порошка представляет собой сталь или сплав, газ представляет собой аргон или другой инертный газ, который защищает расплавленный сплав от атмосферного кислорода. Лазерное микроплакирование ограничивается своей низкой скоростью нанесения, составляющей, приблизительно от 1 до 6 см3/ч. Кроме того, поскольку защитная аргоновая завеса, как правило, рассеивается, прежде чем плакировочный материал полностью охлаждается, поверхностное окисление и азотирование могут происходить на поверхности нанесенного слоя, что оказывается проблематичным, требуется нанесение множества слоев плакировочного материала для достижения желательной толщины плакирования.

Для некоторых материалов суперсплавов в зоне несвариваемости отсутствуют известные промышленно приемлемые способы сварки или ремонта. Кроме того, по мере того, как продолжается разработка новых суперсплавов с повышенной степенью легирования, продолжает возрастать проблема разработки промышленно реализуемых способов соединения материалов суперсплавов.

Краткое описание чертежей

Настоящее изобретение разъясняется в следующем описании посредством чертежей, в числе которых:

Фиг.1 иллюстрирует процесс плакирования с использованием многослойного порошка.

Фиг.2 иллюстрирует процесс плакирования с использованием смешанного слоя порошка.

Фиг.3 иллюстрирует процесс плакирования с использованием проволоки с сердцевиной из наполнителя и горелки для дуговой сварки холодного металла.

Фиг.4 иллюстрирует процесс плакирования с использованием проволоки с сердцевиной из наполнителя и энергии излучения.

Фиг.5 иллюстрирует картину перекрывания лазерных лучей.

Фиг.6 представляет график, иллюстрирующий относительную свариваемость разнообразные суперсплавов предшествующего уровня техники.

Фиг.7 иллюстрирует осуществление плакирования суперсплава в процессе лазерного микроплакирования с использованием порошкового флюса.

Фиг.8 представляет схематическую иллюстрацию процесса изготовления добавки согласно аспектам настоящего изобретения.

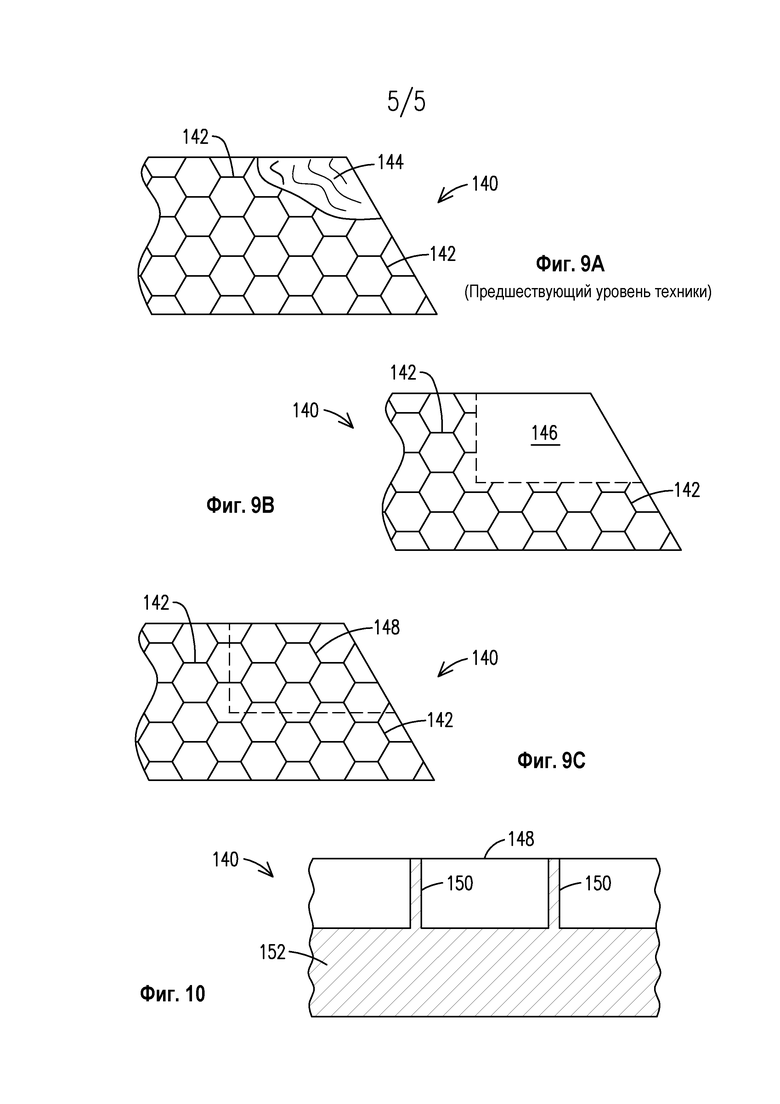

Фиг.9A иллюстрирует поврежденное ячеистое уплотнение неподвижной лопатки газовой турбины, которое известно в технике.

Фиг.9B иллюстрирует представленное на Фиг.9A ячеистое уплотнение после удаления поврежденной части.

Фиг.9C иллюстрирует представленное на Фиг.9A ячеистое уплотнение после ремонта.

Фиг.10 представляет частичный вид в боковом разрезе отремонтированного ячеистого уплотнения, представленного на Фиг.9C.

Подробное описание изобретения

Для удобства чтения следует отметить, что Фиг. 1-5 и 7 в настоящем документе иллюстрируют разнообразные аспекты и приложения изобретенной технологии, описанной в настоящем документе, и что приведенное ниже описание Фиг. 8, 9A-9C и 10 конкретно относится к настоящему заявляемому использованию изобретенной технологии для ремонта компонентов из суперсплавов.

Авторы настоящего изобретения разработали способ соединения материалов, который можно успешно использовать, чтобы плакировать, соединять и ремонтировать наиболее трудно свариваемые материалы суперсплавов. Хотя флюсы ранее не использовались для сварки материалы суперсплавов, в способе согласно вариантам осуществления настоящего изобретения преимущественно применяется порошковый флюс в течение процесса лазерного микроплакирования. Порошковый флюс эффективно обеспечивает улавливание энергии излучения, удаление загрязнений, защиту от атмосферы, формование гранул и регулирование температуры охлаждения в целях осуществления безтрещинного соединения материалов суперсплавов без необходимости высокотемпературной сварки в горячей камере или использования охлаждающей плиты или использования инертного защитного газа. Хотя разнообразные элементы согласно настоящему изобретению были известны в области сварки в течение десятилетий, авторы настоящего изобретения разработали инновационное сочетание стадий способа изготовления добавки для суперсплавов, которое преодолевает многолетние ограничения известных способов селективного лазерного плавления и спекания этих материалов.

Фиг.1 иллюстрирует процесс, в котором плакирующий слой 10 материала суперсплава наносится на подложку из суперсплава материал 12 при комнатной температуре окружающей среды без какого-либо предварительного нагревания подложечного материала 12 или использования охлаждающей плиты. Подложечный материал 12 может представлять собой часть подвижной лопатки газотурбинного двигателя, например, и процесс плакирования может представлять собой часть ремонтной процедуры согласно некоторым вариантам осуществления. Слой гранулированного порошка 14 предварительно помещается на подложку 12, и лазерный луч 16 проходит по всей поверхности слоя порошка 14 для плавления порошка и образования плакирующего слоя 10, покрытого слоем шлака 18. Плакировочный материал 10 и шлак 18 образуются из слоя порошка 14, который включает слой порошкового материала суперсплава 20, покрытый слоем порошкового флюса 22.

Флюс 22 и образующийся в результате слой шлака 18 выполняют ряд функций, которые являются благоприятными для предотвращения растрескивания плакировочного материала 10 и нижележащего подложечного материала 12. Во-первых, они выполняют функцию защиты области расплавленного материала и затвердевшего (но все еще горячего) плакировочного материала 10 от атмосферы в области ниже по потоку относительно лазерного луча 16. Шлак всплывает на поверхность, отделяя расплавленный или горячий металл от атмосферы, и флюс может иметь такой состав, чтобы производить защитный газ согласно некоторым вариантам осуществления, и в результате этого предотвращается или сокращается до минимума использование дорогостоящего инертного газа. Во-вторых, шлак 18 действует в качестве покрытия, которое обеспечивает, что затвердевший материал охлаждается медленно и равномерно, и в результате этого уменьшаются остаточные напряжения, которые могут способствовать растрескиванию вследствие повторного нагревания после сварки или деформационного старения. В-третьих, шлак 18 способствует образованию области расплавленного металла, в которой сохраняется близкое к желательному соотношение высоты и ширины, составляющее 1/3. В-четвертых, флюс 22 производит очищающий эффект, удаляя следы примесей, таких как сера и фосфор, которые способствуют растрескиванию после затвердевания. Такое очищение включает восстановление металлического порошка. Поскольку порошковый флюс находится в тесном контакте с металлическим порошком, он оказывается особенно эффективным в выполнении данной функции. Наконец, флюс 22 может выполнять функцию поглощения и накопления энергии, чтобы более эффективно преобразовывать лазерное излучение 16 в тепловую энергию, обеспечивая, таким образом, регулирование поступающего тепла с высокой точностью, составляющей, например, от 1 до 2%, и в результате этого обеспечивается жесткое регулирование температуры материала в течение процесса. Кроме того, флюс может иметь такой состав, чтобы компенсировать потерю элементов, испаряющихся в течение обработки, или активно вводить в нанесенный слой элементы, которые в иных условиях металлический порошок не может обеспечивать самостоятельно. В совокупности на этих технологических стадиях производится не имеющие трещин плакировочные слои суперсплава на подложках из суперсплавов при комнатной температуре для материалов, которые до настоящего времени считались пригодными только для соединения в процессе, осуществляемом в горячей камере или посредством использования охлаждающей плиты.

Фиг.2 иллюстрирует следующий вариант осуществления, согласно которому плакирующий слой 30 материала суперсплава наносится на подложку 32 из материала суперсплава, который в данном варианте осуществления проиллюстрирован как направленно затвердевший материал, содержащий множество столбчатых кристаллов 34. Согласно данному варианту осуществления, слой порошка 36 предварительно помещается или наносится на поверхность подложечного материала 32 как гомогенный слой, представляющий собой смесь, одновременно содержащую порошковый материал сплава 38 и порошковый флюс 40. Слой порошка 36 может иметь толщину, составляющую от одного до нескольких миллиметров, согласно некоторым вариантам осуществления, а не долю миллиметра, что является типичным для известных процессов селективного лазерного плавления и спекания. Типичные порошковые флюсы предшествующего уровня техники имеют размеры частиц, составляющие, например, от 0,5 до 2 мм. Однако порошковый материал сплава 38 может иметь размер частиц в интервале от 0,02 до 0,04 мм или от 0,02 до 0,08 мм или в другой части данного интервала. Это различие интервалов размеров частиц может оказаться полезным в варианте осуществления, представленном на Фиг.1, согласно которому материалы составляют отдельные слои; однако согласно варианту осуществления, представленному на Фиг.2, может оказаться предпочтительным, что порошковый материал сплава 38 и порошковый флюс 40 имеют перекрывающиеся интервалы размеров частиц или имеют одинаковые интервалы размеров частиц, что упрощает смешивание и введение порошков, а также обеспечивает улучшенное покрытие флюсом в течение процесса плавления.

Согласно варианту осуществления, представленному на Фиг.2, несущий энергию луч 42 представляет собой луч полупроводникового лазера, имеющий, как правило, прямоугольную форму поперечного сечения, хотя можно использовать и другие известные типы несущих энергию лучей, таких как электронный луч, плазменный луч, один или несколько круглых лазерных лучей, сканирующий лазерный луч (сканирующий в одном, двух или трех измерениях), интегрированный лазерный луч и т. д. Прямоугольная форма может оказываться особенно предпочтительной для вариантов осуществления, предусматривающих относительно большую площадь плакирования, такую как в случае ремонта конца подвижной лопатки газотурбинного двигателя. Широкая площадь луча, который производится полупроводниковым лазером, способствует уменьшению ввода тепла при сварке, подверженной нагреванию зоны, разбавления от подложки и остаточных напряжений, причем все это уменьшает вероятность эффектов связанных с ремонтом суперсплавов. Оптические условия и оптические устройства, используемые для обеспечения лазерного облучения широкой площади, могут включать, но не ограничиваются этим, расфокусировку лазерного луча; использование полупроводниковых лазеров, которые представляют собой источники излучения с прямоугольным фокусом; использование интегрированных оптических устройств, таких как сегментированные зеркала, чтобы производить источники излучения с прямоугольным фокусом; сканирование (растрирование) лазерного луча в одном или нескольких измерениях; а также использование фокусировочной оптики с переменным диаметром луча (составляющим, например, от 0,5 мм в фокусе для тонкой обработки до 2,0 мм в фокусе для менее тонкой обработки). Движение оптических устройств и/или подложки можно запрограммировать, как в процессе селективного лазерного плавления или спекания, чтобы получать заданную форму нанесенного слоя. Преимущества такого процесса по сравнению с известными процессами лазерного плавления или спекания включают следующие: высокие скорости нанесения покрытия и большая толщина покрытия в каждом обработанном слое; улучшенная защита, которая распространяется на горячий нанесенный металл, без необходимости инертного газа; флюс улучшает очистку нанесенного слоя от составляющих, которые в противном случае приводили бы к растрескиванию после затвердевания; флюс будет усиливать поглощение лазерного излучения и сокращать до минимума обратное отражение на технологическое оборудование; образование шлака будет придавать форму и устойчивость нанесенному слою, задерживать тепло и снижать скорость охлаждения, и в результате этого будут уменьшаться остаточные напряжения, которые в противном случае способствовали бы растрескиванию вследствие деформационного старения (повторного нагревания) в течение термической обработки после сварки; флюс может компенсировать потери элементов или вводить легирующие элементы, и предварительное помещение или введение порошка и флюса можно эффективно осуществлять селективным образом, поскольку при увеличении толщины нанесенного слоя в значительной степени уменьшается суммарное время, требуемое для изготовления детали.

Вариант осуществления, представленный на Фиг.2 также иллюстрирует использование содержащего основной сплав переплавляемого материала 44. Переплавляемый материал 44 может присутствовать в форме проволоки или полоски, которая движется или колеблется в направлении подложки 32 и плавится за счет энергетического луча 42, увеличивая область расплава. Если это желательно, переплавляемый материал можно предварительно нагревать (например, посредством электричества), чтобы уменьшать суммарное энергопотребление от лазерного излучения. В то время как оказывается затруднительный или невозможным изготовление некоторых материалов суперсплавов в форме проволоки или полоски, другие материалы, такие как чистый никель или сплавы никель-хром или никель-хром-кобальт, являются легкодоступными в этих формах. Согласно варианту осуществления, который представлен на Фиг.2, содержащий основной сплав переплавляемый материал 44, порошковый материал сплава 38 и порошковый флюс 40 преимущественно выбираются таким образом, что слой плакировочного материала 30 имеет состав желательного материала суперсплава. Материал наполнителя может представлять собой только расширяемое подмножество элементов из числа элементов, которые определяют желательный материал суперсплава, и порошковый металлический материал включает элементы, которые дополняют элементы в материале наполнителя, чтобы дополнять состав элементов, определяющих желательный материал суперсплава. Материал наполнителя и порошковый металлический материал объединяются в области расплава, и образуется отремонтированная поверхность желательного материала суперсплава 30. Как представлено на Фиг.1, в процессе образуется слой шлака 46, который защищает, придает форму и термически изолирует слой плакировочного материала 30.

Фиг.3 иллюстрирует вариант осуществления, согласно которому слой материала суперсплава 50 наносится на подложку из суперсплава 52 с использованием горелки 54 для дуговой сварки холодного металла. Горелка 54 используется для введения и плавления материала наполнителя 56, присутствующего в форме имеющей сердцевину проволоки или полоски материала, включающей полую металлическую оболочку 57, которую заполняет порошковый материал 59. Порошковый материал 59 может включать порошковый металлический сплав и/или флюсы. Преимущественно металлическая оболочка 57 изготовлена из материала, которому можно надлежащим образом придавать полую форму, такого как никель или сплав никель-хром или никель-хром-кобальт, и порошковый материал 59 выбирается таким образом, что образуется желательный состав суперсплава, когда плавится материал наполнителя 56. Оболочка содержит в достаточном количестве никель (или кобальт), чтобы обеспечивать желательный состав суперсплава, и, таким образом, соотношение твердых веществ в оболочке и порошковом материале сердцевины может сохраняться на уровне, составляющем, например, 3:2. Тепло дуги расплавляет материал наполнителя 56 и образует слой желательного материала суперсплава 50, покрытый слоем шлака 58. Порошковый флюс может быть введен в материал наполнителя 56 (составляя, например, 25% объема сердцевины), и/или он может быть предварительно помещен или нанесен на поверхность подложки 52 (здесь не представлено, см. Фиг.2). Согласно разнообразным вариантам осуществления флюс может быть электропроводным (электрошлак) или нет (погруженная дуга), и он может быть химически нейтральным или представлять собой добавку. Как отмечено выше, материал наполнителя можно предварительно нагревать для уменьшения энергопотребление процесса - в данном случае за счет дуговой горелки с холодным металлом. Использование флюса обеспечивает защиту, и в результате этого уменьшается или исключается необходимость инертного или частично инертного газа, который обычно требуется в процессе дуговой сварки с холодным металлом.

Фиг.4 иллюстрирует вариант осуществления, согласно которому слой материала суперсплава 60 наносится на подложку из суперсплава 62 с использованием энергии излучения, такого как лазерное излучение 64, для плавления материала наполнителя 66. Как описано выше по отношению к Фиг.3, материал наполнителя 66 включает металлическую оболочку 68, состоящую из материала, которому можно надлежащим образом придавать полую форму, такого как никель или сплав никель-хром или никель-хром-кобальт, и порошковый материал 70 выбирается таким образом, что образуется желательный состав суперсплава, когда материал наполнителя 66 плавится лазерным излучением 64. Порошковый материал 70 может включать порошковый флюс, а также легирующие элементы. Тепло лазерного излучения 64 расплавляет материал наполнителя 66 и образует слой желательного материала суперсплава 60, покрытый слоем шлака 72. Как отмечено выше, материал наполнителя можно предварительно нагревать для уменьшения энергопотребление процесса - в данном случае за счет лазерного излучения.

Согласно одному варианту осуществления, материал наполнителя 56, 66 имеет такой состав, чтобы наносить материал сплава 247 следующим образом:

- объем твердой фазы оболочки составляет приблизительно 60% полного объема твердой фазы металла и представляет собой чистый Ni;

- объем металлического порошка сердцевины составляет приблизительно 40% полного объема твердой фазы металла, включающего в достаточном количестве Cr, Co, Mo, W, Al, Ti, Ta, C, B, Zr и Hf, которые в процессе совместного плавления смешиваются с чистым никелем из оболочки, и образуется сплав 247, номинальный состав которого включает (в массовых процентах) 8,3 Cr, 10 Co, 0,7 Mo, 10 W, 5,5 Al, 1 Ti, 3 Ta, 0,14 C, 0,015 B, 0,05 Zr и 1,5 Hf; и

- объем порошкового флюса сердцевины представляет собой дополнительный объем в значительной степени неметаллической проволоки, который, возможно, приблизительно равняется по размеру объему металлического порошка и включает оксид алюминия, фториды и силикаты в соотношении 35/30/35. Интервал размеров частиц флюса является таким, чтобы они равномерно распределялись в объеме металлического порошка сердцевины.

Согласно вариантам осуществления, в которых теплоту плавления обеспечивает дуговой разряд, как правило, вводится диоксид углерода во флюс или защитный газ, чтобы поддерживать устойчивость дугового разряда. Однако диоксид углерода реагирует с титаном, и некоторая часть титана теряется в форме пара или оксидов в течение процесса плавления. Способ согласно настоящему изобретению допускает, что некоторое количество титана включается в материал наполнителя, обеспечивая избыток по отношению к желательному количеству титана в нанесенном составе суперсплава, чтобы компенсировать эту потерю. Например, в случае сплава 247, описанного выше, количество титана, содержащееся в металлическом порошке сердцевины, можно увеличивать от 1% до 3%.

Способы ремонта для материалов суперсплавов с использованием процессов, которые описаны в настоящем документе, могут включать подготовку подлежащей ремонту поверхности материала суперсплава посредством шлифования, насколько это желательно для устранения дефектов и очистки поверхности, затем предварительное помещение или нанесение слоя порошкового материала, содержащего флюс, на поверхность, затем направление энергетического луча на поверхность для плавления порошка и верхнего слоя поверхности с образованием области расплава, содержащей плавающий слой шлака, и затем выдерживание области расплава и шлака для затвердевания. Плавление выполняет функцию устранения любых поверхностных дефектов на поверхности подложки, оставляя обновленную поверхность после удаления шлака, как правило, в ходе известных механических и/или химических процессов. Порошковый материал может представлять собой только флюс, или для вариантов осуществления, согласно которым является желательным слой плакировочного материала суперсплава, порошковый материал может содержать металлический порошок, в том числе как отдельный слой, находящийся под слоем порошкового флюса, или смешанный с порошковым флюсом, или объединенный с флюсом в композитные частицы, таким образом, что плавление образует слой плакировочного материала на поверхность. Переплавляемый материал можно необязательно вводить в область расплава в форме полоски или проволоки. Порошковый металл и переплавляемый материал (если он присутствует), а также любой металл, поступающий из флюса, который может быть нейтральным или добавочным, объединяются в области расплава, производя плакировочный слой, имеющий состав желательного материала суперсплава. Согласно некоторым вариантам осуществления переплавляемый материал, представляющий собой никель, сплав никель-хром, никель-хром-кобальт или другой надлежащим образом выбранный металл объединяется с соответствующими легирующими металлическими порошками, производя желательный состав суперсплава в плакировочном слое, и в результате этого предотвращается проблема изготовления желательного материала суперсплава в форме проволоки или полоски.

Хотя предварительное нагревание подложки необязательно должно производить приемлемые результаты, может оказаться желательным воздействие нагревания на подложку из суперсплава и/или на переплавляемый материал и/или порошок перед стадией плавления, согласно некоторым вариантам осуществления, в том числе, чтобы увеличить пластичность подложечного материала и/или уменьшить энергию излучения, которая в противном случае потребовалась бы для плавления наполнителя. Повышение пластичности некоторых подложек из суперсплавов достигается при температурах, которые составляют приблизительно 80% температуры плавления сплава. Аналогичным образом, для конкретных приложений можно необязательно использовать охлаждающее устройство, что в сочетании с точным вводом теплового энергетического луча может сокращать до минимума напряжения, создаваемые в материале в результате процесса плавления. Кроме того, настоящее изобретение устраняет необходимость инертного защитного газа, хотя дополнительный защитный газ можно использовать в некоторых приложениях, если это является предпочтительным. Согласно некоторым вариантам осуществления, если используется материал наполнителя 44, его можно предварительно нагревать.

Флюсы, которые можно использовать, включают имеющиеся в продаже флюсы, такие как флюсы, продаваемые под наименованиями Lincolnweld P2007, Bohler Soudokay NiCrW-412, ESAB OK 10.16 или 10.90, Special Metals NT100, Oerlikon OP76, Sandvik 50SW или SAS1. Перед использованием частицы флюса можно измельчать до желательного интервала меньших размеров. Любые из имеющихся в настоящее время суперсплавов на основе железа, никеля или кобальта, которые обычно используются для высокотемпературных приложений, таких как газотурбинные двигатели, можно соединять, ремонтировать или покрывать способом согласно настоящему изобретению, включая такие сплавы, которые упомянуты выше.

Согласно другим вариантам осуществления можно обеспечивать тепло для плавления, используя переплавляемый материал, в качестве альтернативы или дополнения, в сочетании с энергией излучения. Например, проволока или полоска переплавляемого материала 44 на Фиг.2 может принимать энергию, создавая дуговой разряд под слоем порошка и флюса, причем проволока представляет собой материал, который является легко доступным в экструдированной форме (т.е. не представляет собой материал суперсплава), и порошок, включающий другие легирующие элементы, необходимые для образования желательного состава суперсплава в объединенной области расплава. В качестве альтернативы, можно выбирать проводящий порошок и флюс, таким образом, чтобы способствовать процессу электрошлаковой сварке, в котором эффективно образуется слой плакировочного материала суперсплава. Согласно следующему варианту осуществления, порошковый флюс, смешанный с порошком материала суперсплава, можно наносить на подложку из суперсплава, используя традиционное оборудование для плазменного дугового плакирования, необязательно с охлаждающим устройством. Согласно разнообразным вариантам осуществления подложка, переплавляемый материал и/или порошок могут предварительно нагреваться. Поскольку степень точности поступающего тепла повышается в случае энергетического луча(±1-2%), чем в случае электрода (10-15%), может оказаться желательным использования энергетического луча в качестве более чем половины суммарного поступающего тепла. Энергия излучения может приводить к тому, что погруженная дуга или электрошлаковый процесс инициируют предварительную область расплава с минимальным разбавлением от подложки, а затем воздействие погруженной дуги или электрошлака может увеличивать объем нанесенного слоя без значительного последующего воздействия на подложку, и в результате этого сокращаются до минимума эффекты разбавления.

Согласно разнообразным вариантам осуществления смешанный флюс для погружной дуговой сварки и порошка сплав 247 предварительно помещали на глубину, составляющую от 2,5 до 5,5 мм, и демонстрировали достижение отсутствие трещин в лазерных плакировочных слоях в результате заключительной термической обработки после сварки. Использовали иттербиевый волоконный лазер на уровне мощности от 0,6 до 2 кВт с гальванометрической сканирующей оптикой, производя в области расплава слои шириной от 3 до 10 мм при скорости перемещения, составляющей приблизительно 125 мм/мин. Отсутствие растрескивания подтверждали, осуществляя исследование проникновения красителя и металлографическое исследование поперечных сечений нанесенных слоев. Следует понимать, что сплав 247 относится к наиболее трудносвариваемым из известных суперсплавов, как проиллюстрировано на Фиг.6, и в результате этого продемонстрирована применимость настоящего изобретения для всего разнообразия составов суперсплавов, включая суперсплавы, в которых содержание алюминия составляет более чем 3 мас.%.

Понятно, что преимущества использования порошкового флюса в процессе ремонта подложки из суперсплава реализуются независимо от того, нанесен ли дополнительный плакировочный материал. Поверхностные трещины в подложке из суперсплава можно отремонтировать, покрывая поверхность порошковым флюсом, а затем нагревая поверхность и флюс для образования области расплава с плавающим слоем шлака. После затвердевания области расплава под защитой слоя шлака образуется чистая поверхность без трещин.

Энергия лазерного излучения может воздействовать на всю площадь поверхности посредством использования полупроводникового лазера, имеющего, как правило, прямоугольную форму поперечного сечения луча. В качестве альтернативы, для сканирования можно использовать круглый лазерный луч, который проходит вперед и назад по подложке, чтобы осуществлять распределение энергии по поверхности. Фиг.5 иллюстрирует картину сканирования для одного варианта осуществления, согласно которому, как правило, круглый луч, имеющий диаметр пятна D, перемещается из первого положения 74 во второй положение 74', а затем в третье положение 74" и так далее. Величина перекрывания O на картине диаметра луча в его положениях при изменении направления составляет предпочтительно от 25 до 90% величины D, чтобы обеспечивать оптимальное нагревание и плавление материалов. В качестве альтернативы, два лазерных луча могут осуществлять сканирование одновременно для достижения желательного распределения энергии по площади поверхности, причем перекрывание между картинами лучей составляет от 25 до 90% величины диаметров соответствующих лучей.

Фиг.7 иллюстрирует процесс лазерного микроплакирования с использованием порошкового флюса. Используют одно или несколько сопел 90a, 90b, чтобы направлять струю 92, содержащую вытесняющий газ и порошковый материал, на подложку 94. Подложка может представлять или не представлять собой материал суперсплава, но преимущественно это может быть материал, находящийся за пределами зоны свариваемости, ограниченной линией 80 на Фиг.6. Порошковый материал в струе 92 может включать любой материал сплава 93a, который требуется защищать от воздуха в процессе плавления, и он преимущественно может содержать порошковый материал сплава, находящийся за пределами зоны свариваемости, ограниченной линией 80 на Фиг.6. Когда порошковый материал направляется на поверхность подложки 94, он плавиться за счет энергии излучения, такого как лазерное излучение 96, и образуется сварочная область 98. Порошковый материал также включает порошковый флюс 93b, который плавится вместе с порошковым материалом сплава 93a, а затем отделяется и затвердевает, образуя слой 100 шлака поверх слоя плакирующего материала сплава 102, когда процесс распространяется по поверхности подложки 94. Шлак 100 удаляется после охлаждения материалов с использованием любого известного способа. Порошковый флюс 93b обеспечивает все преимущества, которые связаны с ним в процессах, представленных выше на Фиг.1-4. Кроме того, поскольку порошковый флюс 93b обеспечивает защитный и восстановительный эффект на месте обработки, т.е. в пределах самой сварочной области, вытеснительный газ может представлять собой традиционный инертный газ, такой как аргон, или это может быть менее дорогостоящий азот или воздух.

Как описано в отношении представленных выше Фиг. 1-4, порошковый флюс 93b и порошковый материал сплава 93a в струе 92 могут иметь перекрывающиеся ситовые интервалы размеров частиц, или они могут присутствовать в форме композитной частицы. Поскольку не требуется какое-либо предварительное помещение порошка, процесс на Фиг.7 может применяться и для негоризонтальной поверхности, и, кроме того, его можно использовать в сочетании с многоосевым устройством для осуществления плакирования трехмерных поверхностей, таких как внутренняя поверхность соединительного конуса камеры сгорания газовой турбины. Согласно одному варианту осуществления, процесс на Фиг.7 можно использовать, чтобы наносить твердое покрытие или противокоррозионный материал из нержавеющей стали для морских конструкций. Флюс 93b и сплав 93a могут поступать из одного и того же сопла, или они могут поступать независимо из отдельных сопел 90b, 90a.

Процесс на Фиг.7 преодолевает ограничения традиционного лазерного микроплакирования для нанесения материалов суперсплавов, поскольку могут быть достигнуты повышенные скорости нанесения (такие как удвоенная скорость нанесения без добавления флюса) без растрескивания с использованием стандартной послесварочной термической обработки. Лазерный диод или сканирование лазерного луча, как проиллюстрировано на Фиг.5, может обеспечивать такие высокие скорости нанесения.

Фиг.8 иллюстрирует процесс изготовлении добавки, такой как селективное лазерное спекание или селективное лазерное плавление, в совокупности называемое в настоящем документе термином «селективное лазерное нагревание», согласно варианту осуществления настоящего изобретения. Производящее добавку устройство 110 включает подающую порошок часть 112 и производственную часть 114. Подающая порошок часть 112 содержит некоторый объем порошка 116, который селективно перемещается в производственную часть 114 направляющим и распределяющим порошок устройством, таким как валик 118, который обеспечивает заданную толщину необработанного порошка 116 на верхней поверхности сформированного слоя порошка 120 производственной части 114. Сканирующая система 122 затем селективно направляет энергию излучения, такого как лазерное излучение 124, в запрограммированном режиме на части поверхности сформированного слоя порошка 120, чтобы селективно нагревать (расплавлять, частично расплавлять или спекать) и отверждать область порошка для изготовления части компонента 126. Подающий поршень 128 затем перемещается вверх, направляя дополнительное количество порошка 116 на валик 118, производственный поршень 130 перемещается вниз, позволяя сформированному слою порошка 120 принимать следующий слой порошка 116, и процесс повторяется согласно перемещению лазерного луча 124, который своим действием образует желательную форму компонента.

При использовании способов селективного лазерного нагревания предшествующего уровня техники в отношении материалов суперсплавов порошковый материал суперсплава нагревается в инертном защитном газе, чтобы защитить расплавленный или частично расплавленный порошок 116 от контакта с воздухом. С другой стороны, согласно варианту осуществления настоящего изобретения, который проиллюстрирован на Фиг.8, в качестве порошка 116 используется порошковый материал суперсплава 116' в сочетании с порошковым флюсом 116", и, таким образом, нагревание не требуется (хотя необязательно можно) осуществлять в инертном защитном газе, поскольку расплавленный флюс обеспечивает необходимую защиту от воздуха. Порошок 116 может представлять собой смесь, содержащую порошковый сплав 116' и порошковый флюс 116", или он может представлять собой композитные частицы, содержащие сплав и флюс, как описано выше. Чтобы повысить точность процесса, порошок 116 может представлять собой тонкодисперсный порошок с размером частиц, составляющим, например, от 20 до 100 мкм, и интервал размеров частиц флюса 116" может перекрываться или совпадать с интервалом размеров частиц сплава 116'. Малый размер таких частиц обеспечивает большую площадь поверхности на единицу объема, и, таким образом, большой потенциал для образования проблематичных оксидов на поверхности частиц сплава. Композитные частицы могут сокращать до минимума эту проблему посредством покрытие частиц сплава флюсом. Кроме того, расплавленный флюс производит очищающее действие, уменьшая дефекты расплава посредством образования защитного газа и посредством реакции с оксидами и другими загрязняющими веществами, вытесняя их на поверхность, где они образуют легко удаляемый шлак 132. Шлак 132 удаляется из каждого слоя расплава, прежде чем следующий слой порошка 116 перемещается в сформированный слой порошка 120. Одно устройство для удаления шлака описано в одновременно поданной патентной заявке США № 13/755157, поданной 31 января 2013 г. (номер патентного реестра 2012P27618US), которая включается в настоящий документ посредством ссылки.

Флюс 116" функционирует как светопоглотитель, способствуя поглощению энергии лазерного излучения, и образующийся в результате шлак 132 уменьшает скорость охлаждения и сохраняет энергию для процесса. Флюс 116" можно изготавливать таким образом, чтобы дополнять химический состав нанесенного слоя согласно некоторым вариантам осуществления. Хотя это не является обязательным, может оказаться предпочтительным нагревание порошка 116 и/или компонента 126 перед стадией нагревания. Последующее горячее изостатическое прессование также не требуется, хотя его можно использовать согласно некоторым вариантам осуществления. Послесварочную термическую обработку готового компонента 126 можно осуществлять с низким риском растрескивания после повторного нагревания даже для суперсплавов, которые находятся за пределами зоны свариваемости, как обсуждается выше по отношению к Фиг.6.

Способ, проиллюстрированный на Фиг.8, может оказаться полезным для первоначального изготовления оборудования или для быстрого фототипирования деталей. Кроме того, данный способ можно использовать в приложениях для ремонта компонентов, в том числе для изготовления сменного наконечника подвижной лопатки газотурбинного двигателя или для ремонта ячеистых уплотнений на неподвижных лопатках газотурбинного двигателя, которые были выведены из эксплуатации для ремонта. Настоящее изобретение исключает необходимость инертного защитного газа, обеспечивает точную лазерную обработку для жесткого контроля соблюдения допусков, предлагает решение многолетней проблемы оксидов тонкодисперсного порошкового суперсплава, используемого в процессах селективного лазерного нагревания, а также обеспечивает бестрещинное нанесение суперсплавов, имеющих составы, которые находятся за пределами ранее известной зоны свариваемости.

Фиг.9A представляет частичную иллюстрацию нижней поверхности оболочки неподвижной лопатки 140 газотурбинного двигателя, имеющей ячеистую конструкцию 142, которая функционирует в качестве уплотнения по отношению к противоположному уплотнительному элементу вращающегося вала. Ячеистая конструкция 142, как правило, изготовлена из очень тонкой (от 70 до 130 мкм) фольги суперсплава на основе никеля, которая припаивается твердым припоем на нижнюю поверхность оболочки неподвижной лопатки 140. Неподвижная лопатка 140 выведена из эксплуатации в двигателе и имеет локализованную поврежденную часть 144, где ячеистая конструкция 142 была разрушена вследствие механических и/или термических нагрузок. Поврежденная часть 144 допускает увеличение потока охлаждающего вал воздуха, который проникает в тракт горячих газов, и в результате этого неблагоприятно снижается эффективность двигателя. Такие неподвижные лопатки традиционно ремонтируют в заводских условиях, полностью удаляя ячеистое уплотнение и припаивая твердым припоем новое ячеистое уплотнение на его место. Если поврежденная часть 144 не является чрезмерно большой, поврежденная неподвижная лопатка 140 может оставаться в эксплуатации, несмотря на снижение эффективности, вследствие высокой стоимости ремонта.

Фиг.9B иллюстрирует неподвижную лопатку 140, представленную на Фиг.9A, после удаления поврежденной части 144 любым известным способом, например, шлифованием, для открытия ремонтируемой поверхности 146. Количество материала, удаляемого для открытия ремонтируемой поверхности 146, предпочтительно является достаточным для удаления всего поврежденного материала, но оно может составлять менее чем все ячеистое уплотнение. Согласно разнообразным вариантам осуществления глубина удаления материала может составлять от частичной толщины ячеистого материала до полной толщины ячеистого материала, или полной толщины ячеистого материала со слоем твердого припоя, или полной толщины основного материала суперсплава нижележащей оболочки неподвижной лопатки. Ремонтируемая поверхность 146 представляет собой основание, на котором изготавливается новая ячеистая конструкция с использованием способов, которые описаны выше, таких как способы, проиллюстрированные, например, на Фиг.1, 4, 7 и 8. Фиг.9C иллюстрирует неподвижную лопатку 140 с новой ячеистой конструкцией 148, изготовленной вместо ранее удаленной поврежденной части 144.

Для изготовления новой ячеистой конструкции 148 ремонтируемая поверхность 146 покрывается порошком 116 (как на Фиг.8), включающим материал суперсплава 1161 и флюс 116". Энергия излучения 124 затем воздействует на порошок согласно заданному режиму для плавления выбранных частей порошка и образования структурированного первого слоя материала суперсплава, прикрепленного к ремонтируемой поверхности 146 и покрытого слоем шлака 132. Шлак 132 удаляется из первого слоя материала суперсплава, и дополнительное количество порошка 116 затем используется для покрытия первого слоя материала суперсплава. Энергия излучения 124 снова воздействует согласно заданному режиму для образования второго слоя материала суперсплава, прикрепленного к первому слою и покрытого последующим слоем шлака 132. Стадии покрытия порошком, введения тепловой энергии и удаления шлака повторяются до тех пор, пока слои материала суперсплава не образуют новую ячеистую конструкцию 148, которая заменяет поврежденную часть 144. Эти стадии можно надлежащим образом осуществлять на рабочем месте, а не на предприятии производителя, поскольку они могут происходить при температуре окружающей среды, и неподвижная лопатка 140 затем возвращается для эксплуатации в газотурбинный двигатель.

Данный способ ремонта можно преимущественно автоматизировать, используя известные системы наблюдения и трехмерного управления, таким образом, что можно осуществлять даже мелкие ремонтные работы компонентов, которые в противном случае могли возвращаться в эксплуатацию без ремонта способами предшествующего уровня техники. Кроме того, очень трудносвариваемые материалы суперсплавов, представленные на Фиг.6, можно наносить непосредственно на нижележащий материал суперсплава оболочки без необходимости мешающего слоя относительно непрочного твердого припоя. Фиг.10 представляет частичный вид в боковом разрезе отремонтированной неподвижной лопатки 140, представленной на Фиг.9C, показывая новую ячеистую конструкцию 148, имеющую стенки 150, которые изготовлены способом, описанным в настоящем документе, и составляющую практически одно целое с нижележащим материалом суперсплава оболочки 152 без какого-либо мешающего слоя твердого припоя, который используется в технике.

Следует понимать, что использование порошкового материала способствует нанесению функционально значимых материалов, причем состав нанесенного материала изменяется во времени и пространстве. Например, если компонент 126 на Фиг.8 представляет собой неподвижную лопатку газовой турбины, платформенная часть неподвижной лопатки может иметь первый состав, а аэродинамическая часть неподвижной лопатки может иметь второй состав, отличающийся от первого. Согласно другим варианты осуществления состав сплава может изменяться от внутренней стенки до внешней стенки изделия или от внутреннего объема изделия до его приповерхностной области. Состав сплава может изменяться в зависимости от предполагаемых технологических условий, в которых требуются различные механические или коррозионностойкие свойства, а также в зависимости от стоимости материалов.

Хотя в настоящем документе представлены и описаны разнообразные варианты осуществления настоящего изобретения, должно быть очевидным, что варианты осуществления приведены исключительно в качестве примеров. Могут быть произведены многочисленные вариации, изменения и замены без отклонения от изобретения, представленного в настоящем документе. Соответственно, подразумевается, что настоящее изобретение должно быть ограничено только идеей и объемом прилагаемой формулы изобретения.

Изобретение относится к области соединения металлов и может быть использовано при ремонте изготовленного из суперсплава компонента газотурбинного двигателя. Способ включает изъятие компонента из эксплуатации, удаление поврежденной части компонента для открытия ремонтируемой поверхности, покрытие ремонтируемой поверхности слоем порошка, включающим материал суперсплава и флюс, воздействие энергетическим лучом на часть поверхности сформированного слоя порошка для плавления выбранной части и образование структурированного первого слоя материала суперсплава, присоединенного к ремонтируемой поверхности и покрытого слоем шлака, удаление слоя шлака с первого слоя материала суперсплава, покрытие, по меньшей мере, первого слоя материала суперсплава дополнительным количеством упомянутого порошка, воздействие энергетического луча на дополнительное количество порошка для изготовления второго слоя материала суперсплава, присоединенного к первому слою и покрытого последующим слоем шлака, удаление последующего слоя шлака. Повтор указанных стадий покрытия, воздействия и удаления до тех пор, пока слои материала суперсплава не образуют новую часть компонента для замены поврежденной части, и возврат компонента в эксплуатацию. Компонент представляет собой неподвижную или подвижную лопатку газовой турбины, а поврежденная часть – ячеистое уплотнение или концевое уплотнение подвижной лопатки. Изобретение позволяет плакировать, соединять и ремонтировать наиболее трудно свариваемые материалы суперсплавов. 3 н. и 7 з.п. ф-лы, 10 ил.

1. Способ ремонта изготовленного из суперсплава компонента газотурбинного двигателя, включающий

изъятие компонента из эксплуатации,

удаление поврежденной части компонента для открытия ремонтируемой поверхности,

покрытие ремонтируемой поверхности слоем порошка, включающим материал суперсплава и флюс,

воздействие энергетическим лучом на часть поверхности сформированного слоя порошка для плавления выбранной части и образование структурированного первого слоя материала суперсплава, присоединенного к ремонтируемой поверхности и покрытого слоем шлака,

удаление слоя шлака с первого слоя материала суперсплава,

покрытие, по меньшей мере, первого слоя материала суперсплава дополнительным количеством упомянутого порошка,

воздействие энергетического луча на дополнительное количество порошка для изготовления второго слоя материала суперсплава, присоединенного к первому слою и покрытого последующим слоем шлака,

удаление последующего слоя шлака,

повтор указанных стадий покрытия, воздействия и удаления до тех пор, пока слои материала суперсплава не образуют новую часть компонента для замены поврежденной части, и

возврат компонента в эксплуатацию.

2. Способ по п. 1, в котором компонент представляет собой неподвижную лопатку газовой турбины, а поврежденная часть представляет собой ячеистое уплотнение.

3. Способ по п. 1, в котором компонент представляет собой подвижную лопатку газовой турбины, а поврежденная часть представляет собой концевое уплотнение подвижной лопатки.

4. Способ по п. 1, в котором стадия удаления поврежденной части компонента включает удаление части уплотнительного элемента из суперсплава и нижележащего слоя твердого припоя для открытия ремонтируемой поверхности в качестве подложки из суперсплава и осуществляют изготовление новой части в качестве нового уплотнительного элемента из суперсплава, нанесенного непосредственно на подложку из суперсплава без твердого припоя.

5. Компонент газотурбинного двигателя, отремонтированный способом по п. 4.

6. Способ ремонта изготовленного из суперсплава компонента газотурбинного двигателя, включающий

удаление поврежденной части компонента, представляющей собой уплотнение,

изготовление новой части уплотнения вместо поврежденной части путем селективного нагрева соответствующих областей последовательных слоев порошка, включающего материал суперсплава и флюс, для изготовления соответствующих слоев нанесенного материала суперсплава, покрытого шлаком, и

удаление шлака из каждого слоя перед нагревом следующего последовательного слоя.

7. Способ по п. 6, в котором порошок включает смешанные частицы суперсплава и частицы флюса.

8. Способ по п. 7, в котором ситовый интервал размеров частиц сплава и ситовый интервал размеров частиц флюса перекрываются.

9. Способ по п. 6, в котором порошок включает композитные частицы, содержащие материал суперсплава и флюс.

10. Способ по п. 6, в котором поврежденная часть уплотнения присоединена к компоненту посредством пайки твердым припоем перед удалением, при этом новую часть уплотнения присоединяют к компоненту без твердого припоя.

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ | 1991 |

|

RU2030718C1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОЧНОСТИ ДЕТАЛЕЙ, РАБОТАЮЩИХ ПРИ ИМПУЛЬСНОМ ДАВЛЕНИИ | 2002 |

|

RU2235147C1 |

| Способ восстановления изделий из жаропрочных сплавов | 1989 |

|

SU1655749A1 |

Авторы

Даты

2017-07-07—Публикация

2014-01-30—Подача