ОБЛАСТЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к технологии жаропрочных деталей, в частности для газовых турбин. Оно относится к способу изготовления трехмерного изделия.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Механические свойства изделий или деталей, которые используются, например, в высокотемпературной среде газовых турбин и которые изготавливаются в порошковом процессе аддитивного производства, таком как селективное лазерное плавление (SLM), демонстрируют в «наплавленном» состоянии сильный анизотропный характер.

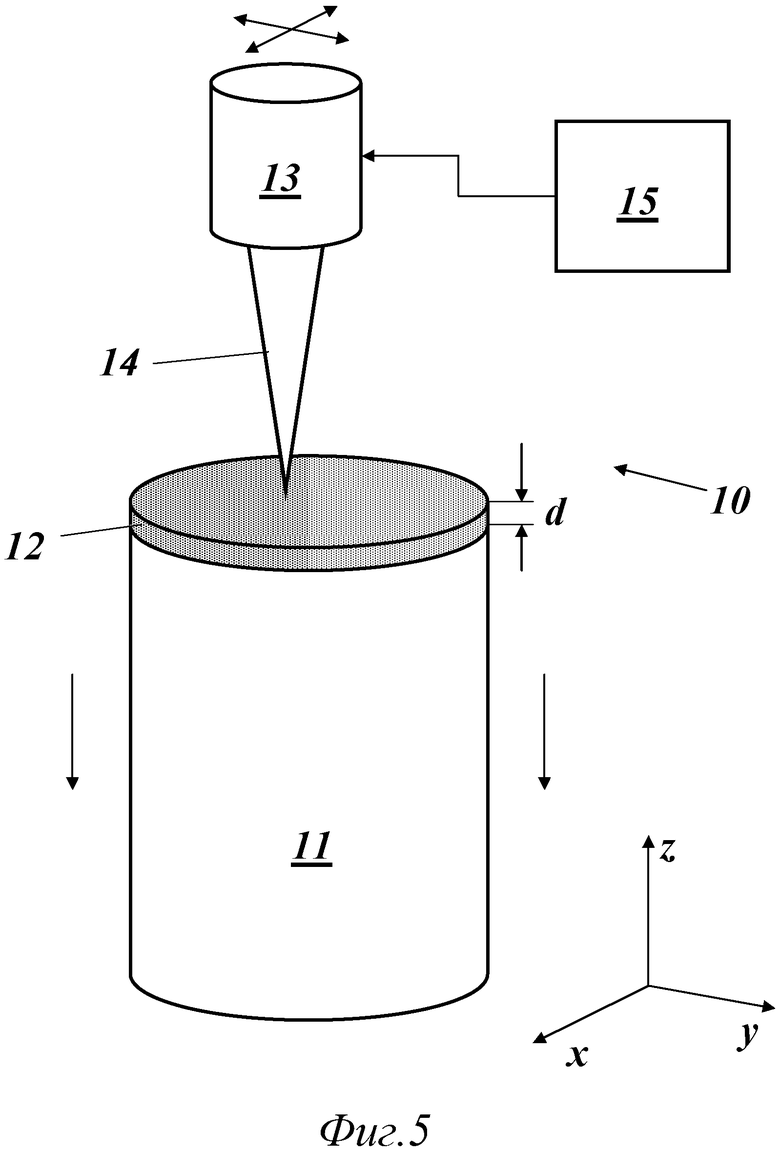

На фиг.5 показана базовая установка 10 SLM, в которой изготавливают 3-мерное изделие 11 последовательным добавлением слоев 12 порошка с заданными толщиной d, площадью и контуром слоя, которые затем плавят посредством сканирующего лазерного луча 14 из лазерного устройства 13 и контролируют блоком 15 управления.

Когда - как показано на фиг.5 - слои 12 порошка добавляют в направлении z, первый образец 16а, простирающийся в направлении z (см. фиг.1), проявляет свойства, отличные от второго образца 16b, простирающегося в плоскости xy.

На фиг.2 показан модуль Юнга E при комнатной температуре для трех групп образцов одинакового номинального состава, а именно A1-3, B1-3 и C1-3. Первая группа, A1-3, относится к контрольной плите, изготовленной с помощью процесса неаддитивного производства. Вторая группа, B1-3, относится к обработанному методом SLM образцу, простирающемуся по оси z (подобно образцу 16а на фиг.1). Третья группа, C1-3, относится к обработанному методом SLM образцу, простирающемуся в плоскости xy (подобно образцу 16b на фиг.1).

Здесь первый образец из каждой группы (A1, B1 и C1) был изготовлен согласно известным из уровня техники методикам.

Очевидно, что модуль Юнга E показывает существенную анизотропию с разницей более 20 ГПа между образцом B1 по оси z и образцом C1 в плоскости xy и намного более низок (более чем на 50 ГПа) для обоих образцов по сравнению с контрольным образцом A1.

Настоящее изобретение предполагает, что для снижения этой анизотропии в свойствах изделия, изготовленного с помощью процесса аддитивного производства, может оказаться необходимой дополнительная обработка.

В документе US 2012/000890 A1 раскрыт способ ремонта лопаток газовых турбин с использованием лазерной металлообработки (LMF), который позволяет отремонтировать участок с уменьшенной толщиной законцовки лопатки газовой турбины. Данный способ включает стадию удаления участка с уменьшенной толщиной посредством обработки поверхности законцовки лопатки до плоской поверхности путем удаления участка с уменьшенной толщиной законцовки лопатки; стадию наплавки с образованием наплавленного участка заданной толщины путем плавления порошка наплавляемого материала с более высокой пластичностью, чем у образующего лопатку газовой турбины основного материала, с помощью лазерного луча, и наращиванием расплавленного порошка множественными слоями на законцовке лопатки, поверхность которой обработана до плоской поверхности; стадию формования с обработкой наплавленного участка до той же формы, которую законцовка лопатки имела первоначально, до того, как испытала потерю толщины; и стадию термической обработки с удалением остаточного напряжения, вызванного лазерной сваркой на стадии наплавки.

В документе WO 2012/016836 A1 описан способ изготовления детали методом селективного лазерного плавления (SLM), включающий: создание устройства термической обработки, предназначенного для обеспечения термической обработки детали как части самого селективного лазерного плавления для изготовления детали; и осуществление термической обработки детали устройством термической обработки. Термическую обработку используют для того, чтобы избавить деталь от нежелательного свойства материала, такого как, например, пластичность вместо хрупкости.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения состоит в том, чтобы предложить способ изготовления трехмерного изделия методами аддитивного производства без указанного недостатка - наличия явно выраженных анизотропных свойств.

Эта и другие задачи решаются способом по пункту 1 формулы изобретения.

Предложенный согласно изобретению способ изготовления трехмерного изделия включает стадии, на которых

а) последовательно наращивают упомянутое изделие из металлического основного материала посредством процесса аддитивного производства, тем самым создавая изделие с существенной анизотропией его свойств; и

b) проводят термическую обработку упомянутого изготовленного изделия при достаточно высокой температуре для значительного снижения упомянутой анизотропии за счет перекристаллизации и/или укрупнения зерен.

Согласно одному варианту воплощения изобретения упомянутый процесс аддитивного производства представляет собой один из таких процессов, как лазерная металлообработка (от англ. laser metal forming - LMF), лазерная технология наплавки с приданием конечной формы (от англ. laser engineered net shape - LENS) или прямое нанесение металла (от англ. direct metal deposition - DMD), и при этом используют металлический основной материал в виде проволоки.

Согласно другому варианту воплощения изобретения упомянутый процесс аддитивного производства представляет собой один из таких процессов, как селективное лазерное плавление (от англ. selective laser melting - SLM), селективное лазерное спекание (от англ. selective laser sintering - SLS) или электронно-лучевая плавка (от англ. electron beam melting - EBM), и при этом используют металлический основной материал в виде порошка.

Конкретно, упомянутый способ включает следующие стадии:

а) создание трехмерной модели упомянутого изделия с последующим процессом разрезания на слои для расчета сечений;

b) последующая передача упомянутых рассчитанных сечений в блок (15) управления станком;

с) обеспечение порошка упомянутого основного материала, который необходим для данного процесса;

d) подготовка слоя (12) порошка с правильной и равномерной толщиной на пластине-подложке или на ранее обработанном слое порошка;

е) осуществление плавления при сканировании энергетическим лучом (14) участка, соответствующего сечению упомянутых изделий в соответствии с трехмерной моделью, хранящейся в блоке (15) управления;

f) опускание верхней поверхности ранее сформированного сечения на толщину (d) одного слоя;

g) повторение упомянутых стадий от с) до f) до тех пор, пока не будет достигнуто последнее сечение в соответствии с трехмерной моделью; и

h) термическая обработка упомянутого трехмерного изделия (11).

Более конкретно, гранулометрический состав упомянутого порошка корректируют по толщине упомянутого слоя порошка для того, чтобы установить хорошую сыпучесть, которая необходима для подготовки слоев порошка с правильной и равномерной толщиной.

Согласно дальнейшему варианту воплощения изобретения зерна порошка имеют сферическую форму.

Согласно еще одному варианту воплощения изобретения точный гранулометрический состав порошка получают просеиванием и/или веянием (воздушной сепарацией).

Согласно еще одному варианту воплощения изобретения упомянутый порошок обеспечивают посредством процесса порошковой металлургии, а именно одним из распыления газом или водой, способа плазменного вращающегося электрода или механического измельчения.

Согласно еще одному варианту воплощения изобретения в упомянутом процессе аддитивного производства используется суспензия вместо порошка.

Согласно еще одному варианту воплощения изобретения упомянутый металлический основной материал представляет собой жаропрочный сплав на основе Ni.

Согласно еще одному варианту воплощения изобретения упомянутый металлический основной материал представляет собой жаропрочный сплав на основе Co.

Согласно еще одному варианту воплощения изобретения упомянутый металлический основной материал представляет собой жаропрочный сплав на основе Fe.

Конкретно, упомянутый сплав может содержать тонкодиспергированные оксиды, а именно один из Y2O3, AlO3, ThO2, HfO2, ZrO2.

Согласно еще одному варианту воплощения изобретения упомянутую термическую обработку используют для уменьшения анизотропии модуля Юнга.

Согласно еще одному варианту воплощения изобретения упомянутая термическая обработка представляет собой сочетание различных отдельных термообработок.

Согласно еще одному варианту воплощения изобретения упомянутая термическая обработка состоит из нескольких стадий, каждая из которых обладает специфическим сочетанием скорости нагрева, температуры выдержки, времени выдержки и скорости охлаждения.

Конкретно, по меньшей мере одну из упомянутых стадий термической обработки проводят при достаточно высокой температуре и в течение достаточно длительного времени выдержки для того, чтобы частично или полностью растворить составляющие в микроструктуре упомянутого изготовленного изделия, а именно интерметаллические фазы, карбиды или нитриды.

Конкретно, по меньшей мере одну из упомянутых стадий термической обработки проводят при достаточно высокой температуре и в течение достаточно длительного времени выдержки для того, чтобы выделились карбиды металлов, нитриды металлов или карбонитриды металлов, а именно один из M(C, N), M6C, M7C3 или M23C6.

Конкретно, по меньшей мере одну из упомянутых стадий термической обработки проводят при достаточно высокой температуре и в течение достаточно длительного времени выдержки для того, чтобы выделились интерметаллические фазы, а именно одна из таких фаз, как Ni3(Al, Ti), известная как гамма-штрих, или Ni3(Nb, Al, Ti), известная как гамма-два-штриха, или Ni3Nb, известная как дельта-фаза.

Конкретно, по меньшей мере одну из упомянутых стадий термической обработки проводят при достаточно высокой температуре и в течение достаточно длительного времени выдержки для того, чтобы выделились бориды металлов, а именно M3B2, для улучшения прочности границ зерен.

Конкретно, по меньшей мере одну из упомянутых стадий термической обработки проводят при достаточно высокой температуре и в течение достаточно длительного времени выдержки для того, чтобы изменить объемную долю, размер, форму и распределение упомянутых выделений.

Конкретно, по меньшей мере одна из упомянутых стадий термической обработки может быть проведена дополнительно при условиях горячего изостатического прессования (HIP) для дальнейшего улучшения микроструктуры.

Согласно еще одному варианту воплощения изобретения только часть упомянутого изготовленного изделия подвергают упомянутой термической обработке.

Согласно еще одному варианту воплощения изобретения до и/или после упомянутых термической обработки, отдельных термообработок или стадий термической обработки, соответственно, упомянутые изготовленные изделия подвергают дополнительным стадиям обработки, а именно одной из обработки на станке, сварки или пайки твердым припоем.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее настоящее изобретение разъясняется более подробно с помощью различных вариантов воплощения и со ссылкой на прилагаемые чертежи.

Фиг.1 показывает различную ориентацию двух образцов, изготовленных с помощью процесса аддитивного производства типа SLM;

фиг.2 показывает величины модулей Юнга при комнатной температуре для трех групп образцов, изготовленных из Hastelloy® X с термической обработкой и без нее;

фиг.3 показывает величины модулей Юнга при 750°С для трех групп образцов, изготовленных из Hastelloy® X с термической обработкой и без нее;

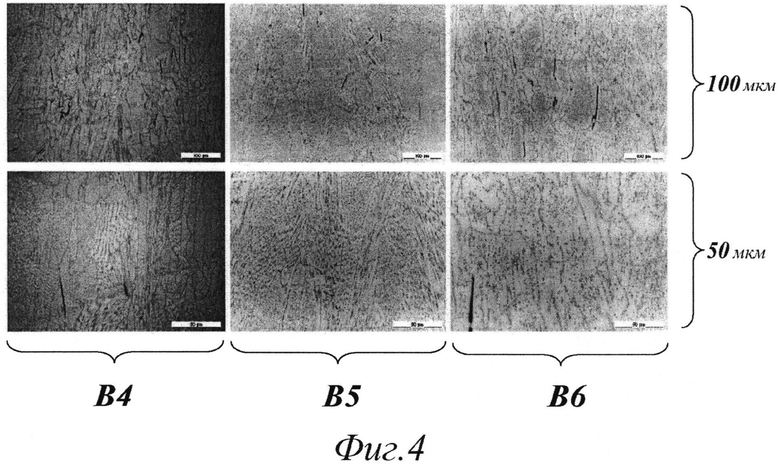

фиг.4 показывает фотографии микроструктуры при двух различных увеличениях (100 мкм и 50 мкм) для трех различных образцов, изготовленных из Hastelloy® X с термической обработкой и без нее; и

фиг.5 показывает базовую установку для изготовления методом SLM, которая может быть использована в настоящем изобретении.

ПОДРОБНОЕ ОПИСАНИЕ РАЗЛИЧНЫХ ВАРИАНТОВ ВОПЛОЩЕНИЯ ИЗОБРЕТЕНИЯ

Один из недостатков порошковой технологии аддитивного производства может заключаться в сильной анизотропии свойств материала в результате процесса послойного наращивания (наплавления).

Модуль Юнга (E на фиг.2 и 3) значительно ниже вдоль оси z (образец z (B1-B3 на фиг.2 и B1'-B3' на фиг.3)) по сравнению, например, с образцами xy (C1-C3 на фиг.2 и C1'-C3' на фиг.3). Ось z параллельна направлению наплавления (см. фиг.1 и 5).

Однако надлежащие «посленаплавочные» термообработки могут значительно уменьшить анизотропию, как было показано путем проведения механических испытаний SLM-образцов, изготовленных из Hastelloy® X. Важно отметить, что уменьшение анизотропии происходит уже при температурах термической обработки, типичных для соответствующих деформированных изделий, изготовленных из такого же сплава (на фиг.2 образцы A2, B2 и C2 термообработаны в течение 0,5 ч при 1125°С, а образцы A3, B3 и C3 термообработаны в течение 2 ч при 1190°С, в то время как образцы A1, B1 и C1 вовсе не подвергались термической обработке; на фиг.3 образцы A1', B1' и C1' не подвергались термической обработке, в то время как образцы B2' и C2' выдерживали течение 0,5 ч при 1125°С, а образцы B3' и C3' выдерживали в течение 2 ч при 1190°С).

В частности, настоящее изобретение относится к термической обработке изделий/деталей из суперсплавов на основе Ni/Co/Fe, полученных по порошковой технологии аддитивного производства, такой как селективное лазерное плавление SLM или лазерная металлообработка LMF. Эти изделия имеют различные микроструктуры по сравнению, например, с традиционно отлитым материалом или деформированными изделиями из такого же сплава (образцы A1-A3 на фиг.2 и A1' на фиг.3).

Это, прежде всего, объясняется изготовлением изделия на основе порошка и присущими таким процессам высокими скоростями охлаждения при взаимодействии энергетический луч-материал. Вследствие этого материал является очень гомогенным по химическому составу и, в принципе, свободным от ликвации. Кроме того, материал в «наплавленном» состоянии имеет очень тонкую микроструктуру (например, выделения и размер зерен), намного более тонкую по сравнению с традиционными литейными или деформируемыми суперсплавами.

Как было установлено ранее, суперсплавы на основе Ni/Co/Fe, полученные по порошковым технологиям аддитивного производства, обычно свободны от остаточных содержаний эвтектики, и термообработки можно осуществлять при более высоких температурах по сравнению с традиционно литыми деталями такого же состава. Это позволяет регулировать микроструктуру в широких пределах, включая размер зерен и оптимизацию выделений, приводя к улучшенным свойствам материала.

Раскрытие настоящего изобретения относится к специально подобранным термообработкам для суперсплавов на основе Ni/Co/Fe, обработанных по порошковой технологии аддитивного производства, для уменьшения присущей данной технологии анизотропии.

Раскрытие данного изобретения основано на том открытии, что анизотропное поведение материала можно снизить надлежащими термообработками.

Такие специфические мелкозернистые анизотропные микроструктуры получаются, прежде всего, в результате послойного порошкового производства изделий, а также характерных высоких термических градиентов, возникающих при взаимодействиях энергетический луч-материал. Кроме того, высокие термические градиенты приводят к остаточным напряжениям, которые могут способствовать перекристаллизации и/или укрупнению зерен во время термической обработки.

Поэтому раскрытие данного изобретения включает изготовление трехмерных изделий, специфически изготовленных из суперсплава на основе Ni/Co/Fe по порошковым технологиям аддитивного производства с последующей специально адаптированной термической обработкой, способствующей ослаблению анизотропного поведения материала.

Упомянутая порошковая технология аддитивного производства представляет собой, в частности, селективное лазерное плавление (SLM), селективное лазерное спекание (SLS), электронно-лучевую плавку (EBM), лазерную металлообработку (LMF), лазерную технологию наплавки с приданием конечной формы (LENS), прямое нанесение металла (DMD) или подобные процессы.

Упомянутая порошковая технология аддитивного производства может быть использована для наплавления изделия, такого как рабочая или направляющая лопатка газовой турбины, полностью или частично, например наплавления лопаточного венца.

При использовании селективного лазерного плавления SLM, селективного лазерного спекания SLS или электронно-лучевой плавки EBM в качестве технологии аддитивного производства предложенный согласно изобретению способ изготовления трехмерных изделий включает следующие стадии:

а) создание трехмерной модели с последующим процессом разрезания на слои для расчета сечений, затем передаваемых в блок (15 на фиг.5) управления станком;

b) подготовка порошков упомянутого сплава на основе Ni/Co/Fe, необходимых для данного процесса;

с) подготовка слоя 12 порошка с правильной и равномерной толщиной d на пластине-подложке или на ранее обработанном слое порошка;

d) осуществление плавления при сканировании энергетическим лучом (например, лазерным лучом 14), соответствующим сечению упомянутых изделий согласно трехмерной модели, хранящейся в блоке управления;

е) опускание верхней поверхности ранее сформированного сечения на толщину d одного слоя (см. вертикальные стрелки на фиг.5);

f) повторение упомянутых стадий от с) до e) до тех пор, пока не будет достигнуто последнее сечение согласно трехмерной модели; и

g) термическая обработка упомянутого трехмерного изделия 11.

Предпочтительно, гранулометрический состав порошка, используемого в данном процессе, корректируют по толщине d слоя, чтобы иметь хорошую сыпучесть, которая необходима для подготовки слоев порошка с правильной и равномерной толщиной d.

Предпочтительно, зерна порошка, используемого в данном процессе, имеют сферическую форму. Точный гранулометрический состав порошка может быть получен просеиванием и/или веянием (воздушной сепарацией). Кроме того, порошок может быть получен путем распыления газом или водой, способом плазменного вращающегося электрода, механическим измельчением и подобными методами порошковой металлургии.

Особенно при использовании процессов аддитивного производства, таких как лазерная металлообработка LMF, лазерная технология наплавки с приданием конечной формы LENS или прямое нанесение металла DMD, вместо порошка может быть использован материал в виде проволоки.

В иных случаях вместо порошка может быть использована суспензия.

В том случае, когда упомянутый жаропрочный материал представляет собой сплав на основе Ni, может быть использовано множество имеющихся в продаже сплавов, таких как Waspaloy®, Hastelloy® X, IN617®, IN718®, IN625®, Mar-M247®, IN100®, IN738®, 1N792®, Mar-M200®, B1900®, RENE 80®, Alloy 713®, Haynes 230®, Haynes 282® или другие производные.

В том случае, когда упомянутый жаропрочный материал представляет собой сплав на основе Co, может быть использовано множество имеющихся в продаже сплавов, таких как FSX 414®, X-40®, X-45®, MAR-M 509® или MAR-M 302®.

В том случае, когда упомянутый жаропрочный материал представляет собой сплав на основе Fe, может быть использовано множество имеющихся в продаже сплавов, таких как A 286®, Alloy 800 H®, N 155®, S 590®, Alloy 802®, Incoloy MA 956®, Incoloy MA 957® или РМ 2000®.

В частности, эти сплавы могут содержать тонкодиспергированные оксиды, такие как Y2O3, AlO3, ThO2, HfO2, ZrO2.

Термическая обработка согласно изобретению выгодным образом снижает анизотропное поведение материала, особенно модуль Юнга E (см. фиг.2 и 3). Что касается образца, изготовленного из Hastelloy® X, то модуль Юнга E при комнатной температуре (фиг.2) увеличивается у простирающегося в направлении z образца (B1, B2, B3 на фиг.2) с B1 (нет термической обработки НТ) к B2 (0,5 ч при 1125°С) до B3 (2 ч при 1190°С). Что касается простирающегося в плоскости xy образца (C1, C2, C3 на фиг.2), то происходит аналогичное повышение с C1 (нет термической обработки) к C2 (0,5 ч при 1125°С) до C3 (2 ч при 1190°С). В каждой из трех процедур (нет НТ, 0,5 ч при 1125°С и 2 ч при 1190°С) модуль Юнга E самый низкий в образце в направлении z, более высокий - в образце в плоскости xy, а самый высокий - в контрольном образце (A1-A3). Однако различия в E между различными образцами наименьшие при самой сильной термической обработке при 1190°С в течение 2 ч (A3, B3, C3 на фиг.2). То же самое справедливо для эквивалентных величин модуля Юнга при 750°С, как показано на фиг.3.

Термическую обработку согласно изобретению осуществляют с помощью самостоятельного оборудования. Термическая обработка улучшает специфические свойства материала, оптимизируя микроструктуру изделия. Фиг.4 показывает фотографии микроструктуры при двух различных увеличениях (100 мкм и 50 мкм) для трех различных простирающихся в направлении z образцов B4, B5 и B6, изготовленных из Hastelloy® X, после испытания на растяжение, с термической обработкой и без нее, при этом образец B4 не подвергали термической обработке, а испытание на растяжение проводили при 750°С; образец B5 подвергли термической обработке в течение 0,5 ч при 1125°С, а испытание на растяжение проводили при комнатной температуре; а образец B6 подвергли термической обработке в течение 2 ч при 1190°С, а испытание на растяжение проводили при комнатной температуре.

В некоторых случаях все изделие целиком может быть подвергнуто упомянутой термической обработке. В иных случаях только его часть может быть подвергнута упомянутой термической обработке.

Упомянутая термическая обработка может представлять собой разовую обработку. Однако она может представлять собой сочетание различных отдельных термообработок.

Кроме того, упомянутая термическая обработка может состоять из нескольких стадий, каждая из которых обладает специфическим сочетанием скорости нагрева, температуры выдержки, времени выдержки и скорости охлаждения. В таком случае до и/или после каждой стадии термической обработки трехмерные изделия могут быть подвергнуты различным стадиям обработки, таким как, но не ограничиваясь ими, обработка на станке (резанием), сварка или пайка твердым припоем, в частности, для того, чтобы воспользоваться специфическими преимуществами специфической микроструктуры, например, небольших зерен, которые выгодны для сварки.

Предпочтительно, по меньшей мере одну из упомянутых стадий термической обработки следует проводить при достаточно высокой температуре и в течение достаточно длительного времени выдержки для того, чтобы частично или полностью растворить составляющие в упомянутой микроструктуре, такие как интерметаллические фазы, карбиды или нитриды. Кроме того, ясно, что по меньшей мере одну из упомянутых стадий термической обработки проводят при достаточно высокой температуре и в течение достаточно длительного времени выдержки для перекристаллизации и/или укрупнения зерен.

Как видно на фиг.2 и 3 (при сравнении A3, B3 и C3 или A1', B3' и C3'), упомянутые перекристаллизация и/или укрупнение зерен, вызванные описанной термической обработкой, приводят к получению микроструктур, сравнимых с деформированными и традиционно отлитыми изделиями.

В дополнение, по меньшей мере одна из упомянутых стадий термической обработки может быть проведена при достаточно высокой температуре и в течение достаточно длительного времени выдержки для того, чтобы выделились карбиды металлов, нитриды металлов или карбонитриды металлов, такие как, но не ограничиваясь ими, M(C, N), M6C, M7C3 или M23C6.

В дополнение, по меньшей мере одна из упомянутых стадий термической обработки может быть проведена при достаточно высокой температуре и в течение достаточно длительного времени выдержки для того, чтобы выделились интерметаллические фазы, такие как, но не ограничиваясь ими, Ni3(Al, Ti), известная как гамма-штрих, или Ni3(Nb, Al, Ti), известная как гамма-два-штриха, или Ni3Nb, известная как дельта-фаза.

В дополнение, по меньшей мере одну из упомянутых стадий термической обработки проводят при достаточно высокой температуре и в течение достаточно длительного времени выдержки для того, чтобы выделились бориды металлов, такие как, но не ограничиваясь ими, M3B2, для улучшения прочности границ зерен.

Помимо того, по меньшей мере одну из упомянутых стадий термической обработки проводят при достаточно высокой температуре и в течение достаточно длительного времени выдержки для того, чтобы изменить (модифицировать) объемную долю, размер, форму и распределение упомянутых выделений, указанных ранее.

Наконец, по меньшей мере одна из упомянутых стадий термической обработки может быть проведена дополнительно под изостатическим давлением, известным как горячее изостатическое прессование (HIP), для дальнейшего улучшения микроструктуры.

Резюме:

Механическое испытание и микроструктурная оценка показали, что образцы, «выращенные» с помощью процесса SLM или иного процесса аддитивного производства, обладают сильным анизотропным поведением. В результате надлежащих термообработок анизотропное поведение материала, например по модулю Юнга, может быть существенно снижено, что обеспечивает более изотропные свойства материала.

ПЕРЕЧЕНЬ УСЛОВНЫХ ОБОЗНАЧЕНИЙ

10 установка SLM

11 изделие (3D)

12 слой порошка

13 лазерное устройство

14 лазерный луч

15 блок управления

16а z-образец

16b xy-образец

A1-3, A1' контрольная плита

B1-3, B1'-3' z-образец

C1-3, C1'-3' xy-образец

d толщина слоя (слоя порошка)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО КОМПОНЕНТА ПОСРЕДСТВОМ АДДИТИВНОГО ЛАЗЕРНОГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2574536C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБРИДНОГО КОМПОНЕНТА | 2014 |

|

RU2590431C2 |

| Способ аддитивного формирования изделия с комбинированной структурой из жаропрочного никелевого сплава с высокотемпературным подогревом | 2023 |

|

RU2821638C1 |

| ЗАГОТОВКА ИЗ СПЛАВА НА ОСНОВЕ КОБАЛЬТА, ИЗГОТОВЛЕННАЯ ПО АДДИТИВНОЙ ТЕХНОЛОГИИ, ИЗДЕЛИЕ ИЗ СПЛАВА НА ОСНОВЕ КОБАЛЬТА И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2703670C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОНЕНТА С ИСПОЛЬЗОВАНИЕМ ПРОЦЕССА АДДИТИВНОГО ПРОИЗВОДСТВА | 2015 |

|

RU2699881C2 |

| Способ получения деталей из жаропрочных никелевых сплавов, включающий технологию селективного лазерного сплавления и термическую обработку | 2018 |

|

RU2674685C1 |

| ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2019 |

|

RU2741022C1 |

| Способ аддитивного производства пористых имплантатов из никелида титана с управляемыми механическими характеристиками и биосовместимостью | 2024 |

|

RU2835297C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ПОСЛОЙНЫМ ЛАЗЕРНЫМ СПЛАВЛЕНИЕМ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2623537C2 |

| АДДИТИВНОЕ ИЗГОТОВЛЕНИЕ, ОБЕСПЕЧИВАЮЩЕЕ ВЫСОКОТЕМПЕРАТУРНУЮ ПЛАСТИЧНОСТЬ И УВЕЛИЧЕННОЕ ВРЕМЯ ДО РАЗРУШЕНИЯ | 2013 |

|

RU2670827C9 |

Изобретение относится к области металлургии, в частности к способу изготовления трехмерного изделия. Способ изготовления трехмерного изделия (11) из жаропрочного сплава на основе никеля, кобальта или железа (12) характеризуется тем, что осуществляют последовательное нанесение на пластину-подложку порошка или суспензии порошка сплава на основе никеля, кобальта или железа и наращивание изделия аддитивным процессом с получением изделия (11) с анизотропией свойств. Затем проводят термическую обработку полученного изделия (11), обеспечивающую перекристаллизацию и/или укрупнение зерен для снижения анизотропии свойств изготавливаемого изделия. Изготавливают трехмерное изделие аддитивным способом без анизотропии свойств. 16 з.п. ф-лы, 5 ил.

1. Способ изготовления трехмерного изделия (11) из жаропрочного сплава на основе никеля, кобальта или железа (12), характеризующийся тем, что осуществляют последовательное нанесение на пластину-подложку порошка или суспензии порошка сплава на основе никеля, кобальта или железа и наращивание изделия аддитивным процессом с получением изделия (11) с анизотропией свойств, после чего проводят термическую обработку полученного изделия (11), обеспечивающую перекристаллизацию и/или укрупнение зерен для снижения анизотропии свойств изготавливаемого изделия.

2. Способ по п. 1, характеризующийся тем, что аддитивное производство осуществляют путем селективного лазерного плавления (SLM), селективного лазерного спекания (SLS) или электронно-лучевой плавки (ЕВМ).

3. Способ по п. 1, характеризующийся тем, что он включает следующие стадии:

a) создание трехмерной модели упомянутого изделия с последующим процессом разрезания на слои для расчета сечений;

b) последующая передача упомянутых рассчитанных сечений в блок (15) управления станком;

c) обеспечение порошка упомянутого жаропрочного сплава на основе никеля, кобальта или железа, который необходим для данного процесса;

d) подготовка слоя (12) порошка с однородной и равномерной толщиной на пластине-подложке или на ранее обработанном слое порошка;

e) осуществление плавления при сканировании энергетическим лучом (14) участка, соответствующего сечению упомянутых изделий в соответствии с трехмерной моделью, хранящейся в блоке (15) управления;

f) опускание верхней поверхности ранее сформированного сечения на толщину (d) одного слоя;

g) повторение стадий от с) до f) до тех пор, пока не будет достигнуто последнее сечение в соответствии с трехмерной моделью; и

h) термическая обработка упомянутого трехмерного изделия (11).

4. Способ по п. 3, характеризующийся тем, что гранулометрический состав упомянутого порошка корректируют по толщине (d) упомянутого слоя (12) порошка для установления сыпучести, необходимой для подготовки слоев (12) порошка с однородной и равномерной толщиной (d).

5. Способ по любому из пп. 1-4, характеризующийся тем, что зерна порошка имеют сферическую форму.

6. Способ по любому из пп. 1-4, характеризующийся тем, что точный гранулометрический состав порошка получают просеиванием и/или сепарацией.

7. Способ по п. 1, характеризующийся тем, что порошок получают распылением газом или водой, плазменным распылением или механическим измельчением.

8. Способ по п. 1, характеризующийся тем, что жаропрочный сплав содержит тонкодисперсные оксиды, в частности один из Y2O3, AlO3, ThO2, HfO2, ZrO2.

9. Способ по п. 1, характеризующийся тем, что термическую обработку осуществляют для уменьшения анизотропии модуля Юнга.

10. Способ по п. 1, характеризующийся тем, что термическую обработку осуществляют сочетанием различных отдельных термообработок.

11. Способ по п. 1, характеризующийся тем, что термическую обработку осуществляют в несколько стадий, каждую из которых проводят при конкретных значениях скорости нагрева, температуры выдержки, времени выдержки и скорости охлаждения.

12. Способ по п. 11, характеризующийся тем, что по меньшей мере одну из стадий термической обработки проводят при температуре и в течение времени выдержки, обеспечивающих частичное или полное растворение содержащихся в микроструктуре изделия (11) интерметаллических фаз, карбидов или нитридов.

13. Способ по п. 11, характеризующийся тем, что по меньшей мере одну из стадий термической обработки проводят при температуре и в течение времени выдержки, обеспечивающих выделение одного из карбидов металлов, нитридов металлов или карбонитридов металлов типа М(С, N), М6С, М7С3 или M23C6.

14. Способ по п. 13, характеризующийся тем, что по меньшей мере одну из упомянутых стадий термической обработки проводят при температуре и в течение времени выдержки, обеспечивающих выделение одной из интерметаллических фаз типа Ni3(Al, Ti), или Ni3(Nb, Al, Ti), или Ni3Nb.

15. Способ по любому из пп. 11-14, характеризующийся тем, что по меньшей мере одну из стадий термической обработки дополнительно проводят в процессе горячего изостатического прессования (HIP).

16. Способ по любому из пп. 1-4, характеризующийся тем, что термической обработке подвергают только часть упомянутого изготовленного изделия (11).

17. Способ по любому из пп. 1-4, характеризующийся тем, что до и/или после термической обработки, отдельных термообработок или стадий термической обработки, соответственно, изготовленные изделия (11) подвергают дополнительно одной из следующих обработок: обработка на станке, сварка или пайка.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| RU 22021881 C1, 30.10.1994 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЁМНЫХ ИЗДЕЛИЙ ИЗ БИМЕТАЛЛИЧЕСКИХ ПОРОШКОВЫХ КОМПОЗИЦИЙ | 1999 |

|

RU2217266C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЁМНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ КОМПОЗИЦИЙ | 2000 |

|

RU2217265C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2015-10-20—Публикация

2013-08-20—Подача