Эта заявка испрашивает приоритет по дате подачи от 11 мая 2012 года предварительной заявки на патент США с №61/645800.

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Изобретение, в общем, относится к области материалов и, в частности, к ремонту (восстановлению) полученных направленной кристаллизацией сплавов.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Такие применения машин при высоких температурах и высоких напряжениях, как газотурбинные двигатели, сделали необходимой разработку суперсплавов на основе никеля и кобальта. Детали, выполненные из таких сплавов, могут отливаться равноосными (случайная поликристаллическая структура), либо со столбчатыми зернами (кристаллические зерна образованы параллельно главной оси напряжений), либо монокристаллическими (границы зерен отсутствуют). Структуры со столбчатыми зернами и монокристаллические структуры получают путем направленной кристаллизации материала расплавленного сплава во время процесса литья, и такие структуры могут обеспечить выгодные характеристики для определенных применений.

Вместо ее замены желательно восстанавливать полученную направленной кристаллизацией деталь из суперсплава для снижения стоимости. Однако восстановление таких материалов затруднено из-за того, что процесс ремонта может нарушить направленность нижележащей кристаллической структуры, что приведет к ослаблению детали.

В патенте США № US 8141769 описан процесс ремонта полученных направленной кристаллизацией материалов, где в области ремонта наносят припой при температуре, которая достаточно низка, чтобы не менять кристаллическую структуру материала нижележащей подложки, и создают градиент температур для получения в материале припоя направленно-кристаллизованной структуры зерен. Хотя этот процесс сохраняет структуру нижележащих зерен, он ограничен локальными ремонтами на ширину 1-1000 мкм. Кроме того, потребность в низкоплавком компоненте припоя ограничивает выбор материалов, которые могут быть использованы для ремонта.

В патенте США № US 7784668 описано использование преформы из ремонтного материала, которую плавят и закристаллизовывают на полученную направленной кристаллизацией подложку, что позволяет получать предпочтительное затравливание и ориентацию с зернами материала подложки. Однако толщина преформы должна ограничиваться из-за текучести и ограниченного поверхностного натяжения расплавленного присадочного материала. Восстановление больших толщин должно выполняться путем последовательного наложения множества преформ в серии повторных, дублирующих этапов, или же в противном случае для создания опоры для ремонтного материала в его расплавленном состоянии должны быть обеспечены контейнер или литейная форма.

В наиболее распространенном случае перья лопаток из суперсплавов газотурбинных двигателей восстанавливают путем пошагового нанесения слоев ремонтного материала на поверхность подложки пера с использованием процесса сварки или наплавки. Ремонтный материал выбирают совпадающим с материалом подложки или имеющим похожие свойства при высокой температуре. Такой ремонт наплавкой может выполняться с помощью дуговой сварки неплавящимся вольфрамовым электродом в защитном газе (GTAW) с использованием проволоки в качестве присадочного материала, либо для применений с более низким подводом тепла с помощью микроплазменно-дуговой сварки (PAW) или сварки лазерным лучом (LBW), обычно с использованием порошкового материала в качестве присадочного материала. Разработано множество вариантов этой технологии, включая подготовительную термообработку подложки перед сваркой, предварительный нагрев подложки до повышенной температуры и термообработки после сварки, такие как горячее изостатическое прессование (HIPing). Однако такие процессы сварки не позволяют воспроизвести микроструктуру нижележащей подложки, поэтому с их помощью нельзя получить свойства материалов, равные достигнутым в исходной детали.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение поясняется в нижеследующем описании со ссылкой на чертежи, на которых показано:

фиг. 1 - микрофотоснимок поверхности полученной направленной кристаллизацией детали, восстановленной с использованием известного из уровня техники процесса послойной наплавки;

фиг. 2 - схематичная иллюстрация области ванны расплава на поверхности во время известного из уровня техники процесса ремонта послойной наплавкой;

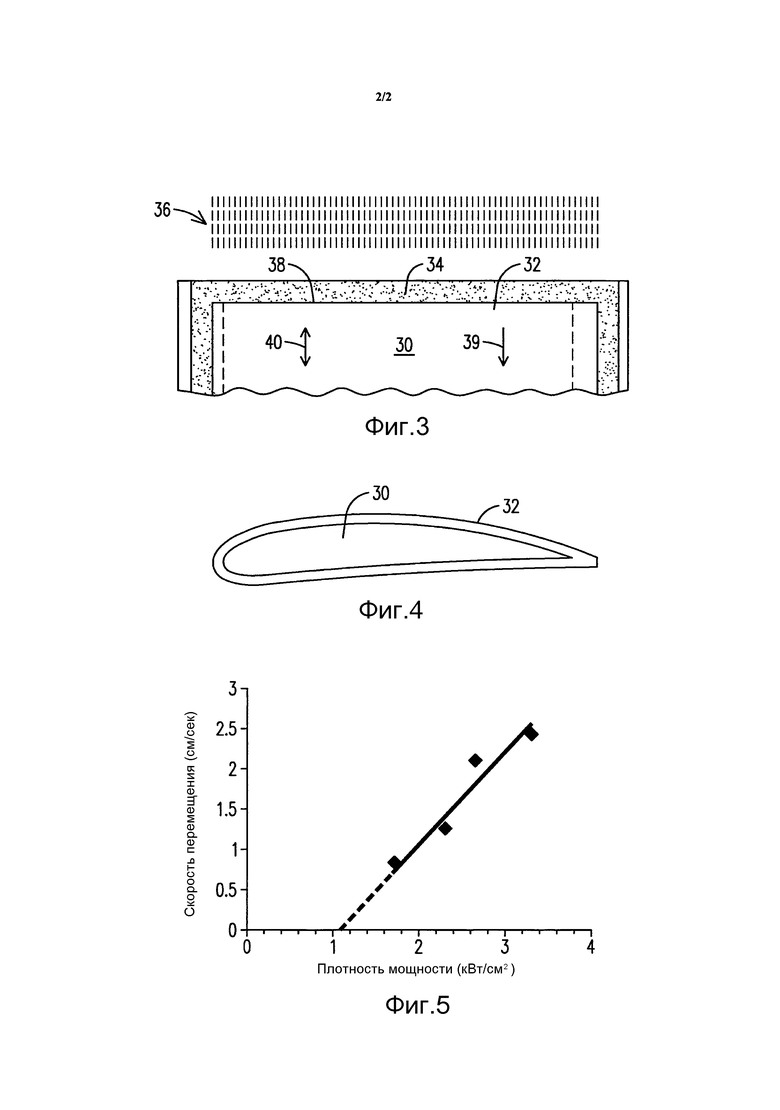

фиг. 3 - схематичная иллюстрация лопатки газовой турбины, подвергающейся процессу ремонта в соответствии с вариантом реализации изобретения;

фиг. 4 - вид сверху лопатки по фиг. 3;

фиг. 5 - график, иллюстрирующий плавление подложки как функцию от скорости перемещения и плотности мощности.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На фиг. 1 приведен микрофотоснимок, иллюстрирующий результат типичного ремонта наплавкой согласно уровню техники, на котором показана многослойная наплавленная область 10, нанесенная на поверхность 12 материала 14 полученной направленной кристаллизацией подложки. В самой нижней части 16 наплавленной области 10 черными линиями на фигуре выделены полученные при направленной кристаллизации продолжения зерен подложки. Однако эти зерна заканчиваются после нескольких слоев наплавки и покрыты самой верхней частью 18 наплавленной области 10, в которой произошла рекристаллизация, и зерна уже не являются направленно кристаллизованными. Автор настоящего изобретения выяснил, что это является результатом локального направления процесса кристаллизации, достигаемого во время процесса послойной наплавки. На фиг. 2 приведена схематичная иллюстрация, объясняющая то, как это происходит.

На фиг. 2 показан профиль ванны 20 расплава из наплавочного материала, продвигающейся по поверхности 22 полученной направленной кристаллизацией подложки 24. Зерна подложки 24 простираются в направлении, в общем перпендикулярной поверхности 22, вдоль оси 26 зерен подложки. Однако из-за перемещения ванны 20 расплава (слева направо на иллюстрации по фиг. 2) кристаллизация материала ванны в реальности происходит в направлении под небольшим углом А наклона к направлению зерен подложки вдоль оси 28 кристаллизации. Если направление 28 оси кристаллизации не слишком сильно наклонено к оси 26 зерен подложки, то зерна подложки будут продляться эпитаксиально (с той же кристаллографической ориентацией) в наплавляемый материал. Первый и часто второй из таких слоев могут продолжать зерна подложки на короткое расстояние, как изображено на фиг. 1. Однако неоднократное наложение последующих слоев неизбежно столкнется с более предпочтительными направлениями роста зерен из-за того, что кристаллизация продолжает происходить под углом к нижележащей микроструктуре, и другие ориентации зерен более благоприятно ориентированы к направлению 28 кристаллизации. Результатом является то, что направленно-кристаллизованная или монокристаллическая микроструктура больше не продолжается, и ее место занимает рекристаллизация, как показано в самой верхней части 18 наплавленной области 10 на фиг. 1. Для сплавов, очень чувствительных к образованию трещин, например никелевого сплава, продаваемого под товарными знаками MAR-M-247 или СМ 247, вместе с такими изменениями в микроструктуре начинается растрескивание отложения. По всей вероятности, это происходит из-за того, что выделения в таких сложных микроструктурах деформируют по-новому ориентированные границы зерен и, таким образом, инициируют микротрещины.

Выяснив причину рекристаллизации в многослойной наплавке, нанесенной поверх материала полученной направленной кристаллизацией подложки, автор настоящего изобретения разработал инновационно усовершенствованный процесс ремонта (восстановления) полученных направленной кристаллизацией литых материалов. Усовершенствованный процесс преодолевает ограничения известных из уровня техники процессов при сохранении направленно-кристаллизованной микроструктуры нижележащей подложки, продолжении этой направленной микроструктуры в ремонтный материал и обеспечении возможности добавления по существу неограниченной толщины направленно-кристаллизованного ремонтного материала.

На фиг. 3 приведена схематичная иллюстрация одного варианта реализации изобретения, где полученная направленной кристаллизацией (монокристаллическая или со столбчатыми зернами) лопатка 30 газовой турбины, показанная на виде сбоку, подвергается аддитивным процессам добавления материала для восстановления ее торца с ребордами 32. Термин "торец с ребордами" используется в данной области техники для описания продолжения материала лопатки вдоль периферийных краев лопатки 30, как можно видеть на фиг. 4, которая представляет собой вид лопатки 30 сверху, показывающий местоположение и геометрию торца с ребордами 32, при этом другие конструктивные элементы фиг. 3 опущены. Торец с ребордами предназначен для износа при установлении прерывистого контакта с окружающим лопатку бандажом во время работы газотурбинного двигателя. Ремонт торца с ребордами в общем включает удаление изношенного материала, а затем наращивание нового торца с помощью аддитивного процесса добавления материала. В варианте реализации изобретения, изображенном на фиг. 3, лопатку 30 погружают в псевдоожиженный слой 34 порошка ремонтного материала. Псевдоожиженный слой 34 мобилизует (т.е. делает подвижным) порошок на всей обрабатываемой зоне верхней поверхности торца с ребордами 32, при этом подводят энергию 36 лазера по всей обрабатываемой зоне для плавления порошка и сплавления его с нижележащей поверхностью 38 лопатки в непрерывном процессе лазерного литья. В этом варианте реализации порошок подают в псевдоожиженный слой 34 со скоростью, равной той скорости, с которой он расходуется в этом процессе, в результате чего уровень порошка остается по существу постоянным. По мере того, как торец с ребордами 32 наращивается вверх, лопатку 30 перемещают вниз и от источника лазерной энергии 36 (как указано стрелкой 39), так что активная обрабатываемая поверхность остается приблизительно стационарной по вертикали и дрейф порошка в рабочей плоскости является постоянным. Таким образом, порошок плавят и сплавляют в непрерывном режиме по мере нанесения торца с ребордами 32. Лазерная энергия 36 может подаваться путем быстрого сканирования лазерным лучом или его растеризации в двух направлениях так, как это необходимо для нагрева всей обрабатываемой поверхности (т.е. всей площади верхней поверхности торца с ребордами 32, как видно на фиг. 4). При выполнении таким образом и перемещении лопатки 30 в направлении 39, параллельном оси 40 первоначальной кристаллизации при литье (направлении зерен подложки лопатки), теплопроводность и кристаллизация эффективно продлевают микроструктуру подложки одноосно и эпитаксиально без рекристаллизации. При использовании инертного газа, например аргона, в качестве мобилизующей текучей среды в псевдоожиженном слое 34 лопатка 30 и поверхность 38 расплава также защищаются от нежелательных реакций с атмосферой, таких как окисление и азотирование. Вся обрабатываемая граница раздела одновременно находится в сплошном состоянии плавления и кристаллизации точно в первоначальном направлении литья, а не наращивается пошагово по своей поверхности с отдельными кристаллизационными проходами продвижения под углом к ориентации зерен подложки, что делает возможным воспроизведение и продление микроструктуры подложки на любую требуемую толщину.

Для осуществления непрерывного лазерного литья, изображенного на фиг. 3, требуются значительные уровни мощности лазера. На фиг. 4 приведен график, иллюстрирующий плавление поверхности, достигаемое на голой стальной подложке, как функцию скорости перемещения и плотности мощности лазера. Экстраполирование на более низкие скорости перемещения предполагало бы, что плотность мощности лазера примерно 1 кВт/см2 должна обеспечить плавление при по существу нулевой скорости перемещения, что представляет собой описанный выше процесс одноосного лазерного литья. При добавлении порошка потеря энергии из-за отражения поверхностью будет уменьшаться по результатам фиг. 5, так как известно, что порошок действует как эффективный улавливатель лазерного излучения. Так как связывание лазерного луча будет более эффективным, плавление порошка и сплавление с подложкой можно ожидать при плотностях мощности, возможно столь низких как 0,6 кВт/см2. Если подложка предварительно нагрета, то можно ожидать, что плавление будет поддерживаться даже при более низких плотностях мощности, возможно столь низких как 0,4 кВт/см2. При этой плотности мощности для обработки площади ремонта в 20 см2 можно было бы использовать имеющийся в продаже 8-киловаттный источник лазерной энергии. Этот размер является большим по сравнению с размером типичной зоны ремонта лопатки газовой турбины и примерно тем же, что и площадь верхней поверхности типичного торца с ребордами 32 лопатки газовой турбины. Уже известны лазеры с еще более высокими допустимыми мощностями; например, Институт сварки Эдисона (Edison Welding Institute) продемонстрировал использование полигонального оптического сканера с волоконным лазером при уровнях мощности до 10 кВт для снятия краски. Вместо растеризованного луча волоконного лазера можно использовать высокомощные диодные или СО2 лазеры со встроенной или сканирующей оптикой, при этом формой обрабатываемой зоны, подвергаемой воздействию лазерной энергии, управляют при помощи оптики и/или масок, подвергая всю обрабатываемую зону воздействию лазерной энергии одновременно.

Преимущественно, настоящее изобретение обеспечивает эпитаксиальное продление направленно-кристаллизованных микроструктур в материалах суперсплавов для любой формы зоны ремонта на неограниченную глубину, при этом избегая рекристаллизации и растрескивания. Изобретение также требует меньше времени, чем многопроходные процессы, при этом избегая ограничений по температуре между проходами и проблем с очисткой между проходами. Сложных манипуляций с восстанавливаемой деталью не требуется, так как сканирование лазерным лучом распределяет мощность по обрабатываемой поверхности, и единственным все еще требуемым перемещением является вертикальное смещение детали относительно лазерного луча.

Устройство для реализации изобретения на практике может включать в себя средство мобилизации частиц материала 34 поверх обрабатываемой поверхности подложки 30; средство подвода энергии 36 по всей обрабатываемой поверхности таким образом, который эффективен для расплавления и сплавления материала эпитаксиально на всей обрабатываемой поверхности одновременно; и средство обеспечения относительного перемещения 39 подложки и средства мобилизации частиц материала, эффективное для сохранения условий для непрерывного эпитаксиального добавления материала к подложке до тех пор, пока не будет добавлена требуемая толщина материала. Средством обеспечения относительного перемещения может быть приводимая в движение мотором платформа или другое механическое устройство, которое известно специалистам в области средств закрепления.

Хотя здесь показаны и описаны различные варианты реализации настоящего изобретения, будет очевидно, что такие варианты представлены только в качестве примера. Без выхода за рамки изобретения могут быть проделаны многочисленные вариации, изменения и замены. Например, порошок можно мобилизовать для перемещения на обрабатываемой поверхности другими средствами, чем псевдоожиженный слой, например при помощи системы встряхивания, которая заставляет колебаться подложку или контейнер, удерживающий частицы, путем применения акустической, электрической или магнитной энергии для мобилизации частиц, путем использования системы широкозахватного распыления и т.д. Деталь может быть кондиционирована или нагрета до или после процесса добавления материала при помощи любого из множества процессов, известных в данной области техники. Деталь может быть изолирована с ее боковых сторон, чтобы более точно сымитировать тепловые условия, исходно наблюдавшиеся во время первоначального литья детали. При различных применениях могут быть использованы различные диапазоны гранулометрического состава порошка, чтобы оптимизировать перемещение частиц и результаты процесса. Порошковый материал и/или диапазон гранулометрического состава могут сохраняться постоянными или же могут меняться по мере прохождения ремонта. Вместо перемещения детали вниз в стационарном псевдоожиженном слое с неподвижным источником лазерной энергии можно использовать относительное перемещение подачи частиц, детали и источника энергии в любой комбинации, чтобы сохранить непрерывные условия плавления/сплавления при поверхности кристаллизации, которая перпендикулярна направлению ориентации зерен и которая перемещается параллельно направлению ориентации зерен. Наконец, можно использовать другую энергию вместо энергии лазера, например электромагнитную или акустическую энергию, при условии, что источник энергии способен нагревать и плавить порошок непрерывно по всей обрабатываемой зоне.

Таким образом, предполагается, что изобретение ограничено только сущностью и объемом приложенной формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выращивания монокристалла и устройство для его осуществления | 2017 |

|

RU2638850C1 |

| Способ изготовления изделия из никелевых сплавов с управляемой переменной структурой | 2022 |

|

RU2810141C1 |

| МОНОКРИСТАЛЛИЧЕСКАЯ СВАРКА НАПРАВЛЕННО УПРОЧНЕННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2516021C2 |

| МОНОКРИСТАЛЛИЧЕСКАЯ СВАРКА НАПРАВЛЕННО УПРОЧНЕННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2509639C2 |

| Способ аддитивного формирования изделия с комбинированной структурой из жаропрочного никелевого сплава с высокотемпературным подогревом | 2023 |

|

RU2821638C1 |

| ОБРАБОТКА МАТЕРИАЛОВ ЧЕРЕЗ ОПТИЧЕСКИ ПРОЗРАЧНЫЙ ШЛАК | 2014 |

|

RU2621095C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО КОМПОНЕНТА ПОСРЕДСТВОМ АДДИТИВНОГО ЛАЗЕРНОГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2574536C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОВЕРХНОСТИ МОНОКРИСТАЛЛИЧЕСКОЙ ДЕТАЛИ ИЛИ ДЕТАЛИ, ПОЛУЧЕННОЙ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ | 2005 |

|

RU2409708C2 |

| СПОСОБ НАПЛАВЛЕНИЯ И СВАРКИ ПЛАВЛЕНИЕМ СВЕРХПРОЧНЫХ СПЛАВОВ | 2012 |

|

RU2610198C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБРИДНОГО КОМПОНЕНТА | 2014 |

|

RU2590431C2 |

Изобретение относится к способу эпитаксиального нанесения ремонтного материала на поверхность (38) подложки, полученной направленной кристаллизацией, и может быть использовано для ремонта деталей газотурбинного двигателя. Деталь располагают в псевдоожиженном слое (34) для дрейфа частиц ремонтного материала по обрабатываемой поверхности (38) при растеризации энергии (36) лазера по поверхности для плавления частиц и наплавления ремонтного материала на всю поверхность одновременно. Деталь перемещают вниз (39) в упомянутом слое в направлении, параллельном ориентации зерен в детали, по мере добавления материала на поверхность, тем самым обеспечивая непрерывное эпитаксиальное добавление материала на поверхность без рекристаллизации. 3 н. и 16 з.п. ф-лы, 5 ил.

1. Способ эпитаксиального нанесения ремонтного материала на поверхность полученной направленной кристаллизацией подложки, включающий этапы:

осуществляют непрерывную подачу частиц ремонтного материала на всю обрабатываемую поверхность подложки;

подводят энергию по всей обрабатываемой поверхности для плавления и сплавления ремонтного материала эпитаксиально на всей обрабатываемой поверхности одновременно с обеспечением процесса кристаллизации сплавляемых частиц в направлении, параллельном направлению ориентации зерен материала подложки; и

осуществляют относительное перемещение источника энергии и материала подложки при непрерывной подаче частиц ремонтного материала для сохранения условий непрерывного эпитаксиального нанесения ремонтного материала в процессе кристаллизации до достижения требуемой толщины ремонтного материала.

2. Способ по п. 1, в котором непрерывную подачу частиц ремонтного материала осуществляют с расположением материала подложки в псевдоожиженном слое частиц ремонтного материала.

3. Способ по п. 2, в котором дополнительно используют инертный газ в качестве текучей среды в псевдоожиженном слое для обеспечения подвижности частиц ремонтного материала.

4. Способ по п. 1, в котором непрерывную подачу частиц ремонтного материала осуществляют путем широкозахватного распыления частиц ремонтного материала.

5. Способ по п. 1, в котором на этапе непрерывной подачи частиц ремонтного материала создают вибрацию материала подложки.

6. Способ по п. 1, в котором на этапе непрерывной подачи частиц ремонтного материала материал подложки располагают в слое частиц ремонтного материала и создают вибрацию этого слоя.

7. Способ по п. 1, в котором на этапе подвода энергии осуществляют сканирование лазерным лучом по всей обрабатываемой поверхности.

8. Способ по п. 1, в котором на этапе подвода энергии направляют энергию лазера посредством оптики на всю обрабатываемую поверхность одновременно.

9. Способ по п. 1, в котором относительное перемещение состоит из опускания материала подложки относительно поверхности частиц в псевдоожиженном слое частиц ремонтного материала.

10. Способ по п. 9, в котором дополнительно используют инертный газ в качестве текучей среды в псевдоожиженном слое для обеспечения подвижности частиц ремонтного материала.

11. Способ по п. 1, в котором подложка выполнена из суперсплава и является лопаткой газовой турбины, при этом ремонтный материал наносят на торец с ребордами упомянутой лопатки.

12. Способ ремонта полученной направленной кристаллизацией детали газотурбинного двигателя, включающий этапы:

располагают деталь в псевдоожиженном слое частиц ремонтного материала;

активируют псевдоожиженный слой для перемещения потока частиц на ремонтируемой поверхности детали;

растеризуют энергию лазера по ремонтируемой поверхности для плавления и сплавления частиц эпитаксиально на всей ремонтируемой поверхности одновременно с обеспечением процесса кристаллизации сплавляемых частиц вдоль оси, параллельной направлению ориентации зерен детали; и

перемещают деталь вниз в псевдоожиженном слое вдоль упомянутой оси по мере продвижения границы кристаллизации для сохранения условий получения непрерывной эпитаксиальной микроструктуры на детали.

13. Способ по п. 12, в котором ремонтируемой деталью является торец с ребордами лопатки газотурбинного двигателя.

14. Способ по п. 12, в котором дополнительно используют инертный газ в качестве текучей среды в псевдоожиженном слое.

15. Способ эпитаксиального нанесения материала на поверхность полученной направленной кристаллизацией подложки, включающий этапы:

осуществляют подачу частиц материала поверх обрабатываемой поверхности подложки;

подводят энергию по всей обрабатываемой поверхности для плавления и сплавления материала эпитаксиально на всей обрабатываемой поверхности одновременно; и

удерживают подложку в положении относительно частиц материала и подводимой энергии, обеспечивающем условие непрерывного эпитаксиального нанесения материала на подложку до достижения требуемой толщины материала.

16. Способ по п. 15, в котором дополнительно обеспечивают подвижность частиц материала в псевдоожиженном слое для дрейфа частиц на обрабатываемой поверхности.

17. Способ по п. 16, в котором дополнительно осуществляют опускание подложки в псевдоожиженном слое по мере добавления материала к подложке для сохранения положения обрабатываемой поверхности относительно поверхности частиц в псевдоожиженном слое.

18. Способ по п. 17, в котором на этапе подвода энергии дополнительно осуществляют непрерывное сканирование лазерным лучом по обрабатываемой поверхности.

19. Способ по п. 18, в котором дополнительно используют инертный газ в качестве текучей среды в псевдоожиженном слое для обеспечения подвижности частиц ремонтного материала.

| СПОСОБ РЕМОНТА ГРЕБЕШКОВ ЛАБИРИНТНЫХ УПЛОТНЕНИЙ РАБОЧИХ ЛОПАТОК ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2354523C1 |

Авторы

Даты

2016-10-10—Публикация

2013-05-10—Подача