Изобретение относится к области машиностроения и касается аппаратов, предназначенных для поглощения энергии ударов, применяемых преимущественно в железнодорожном транспорте.

Известен аппарат, поглощающий энергию удара [1], который содержит корпус в форме втулки, замкнутой с одной стороны днищем, и перемещаемую относительно корпуса опорную плиту, а также расположенный частично внутри этого корпуса и перемещаемый относительно корпуса эластомерный амортизатор.

Для удобства монтажа и демонтажа такого аппарата он содержит закрепленные в опорной соединители, к которым прикреплены общие для каждой пары соединителей стяжки, которые служат в качестве опоры для одной стороны дистанционного вкладыша, а между опорной плитой и стяжкой на боковой поверхности втулки корпуса расположен опорный элемент, который служит в качестве опоры для второй стороны дистанционного вкладыша.

Однако недостатком такого аппарата является сложность его конструкции и сборки ввиду наличия соединительных резьбовых элементов (гайка, прокладка, шплинт) для закрепления соединителей со стяжкой, которая является к тому же дополнительным элементом в конструкции.

Более прост по конструкции и сборке аппарат, поглощающий энергию удара [2], принятый за прототип изобретения, в котором к опорной плите прикреплены стяжки, к которым прикреплены зацепы, а между стяжками располагается втулка с образованным на ее наружной поверхности, по крайней мере, одним выступом, имеющим опорную поверхность. Причем зацепы повернуты относительно стяжек в сторону втулки, которая заканчивается дном, а в ее внутреннем пространстве расположен эластомерный амортизатор, придонная часть которого прилегает к опорной плите. Между зацепом и выступом расположен распорный элемент дистанционный вкладыш для предварительного сжатия эластомерного амортизатора.

Зацепы выполнены из сборного узла Г-образной формы в виде скрепленных между собой удлиненной пластины и короткой площадки, которая расположена по скользящей посадке на втулке корпуса и прижимает к поверхности выступов дистанционный вкладыш.

Хотя прототип [2] проще по конструкции аналога [1], однако из-за того, что стяжки с зацепами выполнены в сборе, а зацепы к тому же также выполнены из двух деталей, усложняется технология изготовления аппарата, поглощающего энергию удара. Кроме того, из-за небольшого контакта короткой площадки зацепов по скользящей посадке с втулкой, усложняется сборка аппарата, а также возникает вероятность его заклинивания из-за возможного перекоса расположения опорной плиты.

Поэтому задачей изобретения является получение технического результата по упрощению технологии изготовления и повышению надежности работы аппарата, поглощающего энергию удара.

Поставленная задача решается тем, что аппарат, поглощающего энергию удара, содержащий корпус в форме втулки, замкнутой с одной стороны дном, и расположенный частично внутри нее и перемещаемый относительно корпуса эластомерный амортизатор, а также содержащий перемещаемую относительно корпуса опорную плиту, на которой закреплены стяжки с повернутыми относительно них зацепами, прижимающими предварительно вставленные дистанционные вкладыши к выступам на втулке корпуса для обеспечения возможности предварительного поджатия эластомерного амортизатора, имеет отличительный признак: стяжки с зацепами выполнены за одно целое и расположены по скользящей посадке на выступах втулки корпуса.

Выполнение стяжек с зацепами за одно целое позволит упростить как конструкцию этих элементов, так и их технологию изготовления.

Расположение по скользящей посадке стяжек на выступах втулки корпуса направлено на обеспечения более продолжительного контакта этих элементов, устраняющего перекос опорной плиты, что повышает надежность работы аппарата.

Дополнительные отличительные признаки изобретения:

- дно корпуса выполнено прямоугольным и выступы на втулке корпуса расположены по диагоналям к нему;

- выступы на втулке корпуса выполнены с пазами, сквозь которые пропущены стяжки;

- стяжки с зацепами выполнены за одно целое, образуя Г-образную форму.

- стяжки с зацепами выполнены за одно целое, в виде крюка, который может быть выполнен по любой из форм, как показано на фиг. 7-9;

стяжки с зацепами выполнены за одно целое, образуя форму, как показано на фиг. 10;

- стяжки расположены не попарно относительно вертикальной оси втулки корпуса;

- зацепы повернуты относительно своих стяжек или в сторону втулки корпуса, или от нее, или параллельно ей;

- применена форма дистанционных вкладышей или в виде набора прямоугольных и трапецеидальных плоскостей, или/и в виде клина; или/и в виде тела вращения с криволинейными продольными пазами; или/и в виде тела вращения с насечками и/или рифлением.

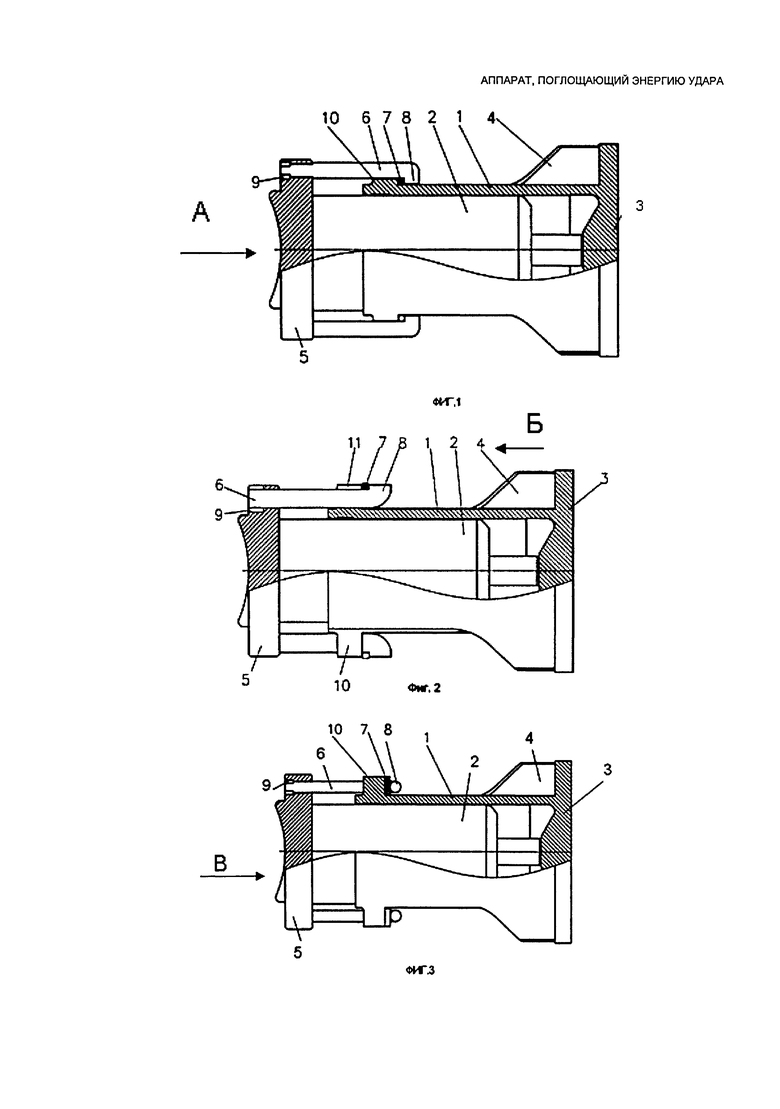

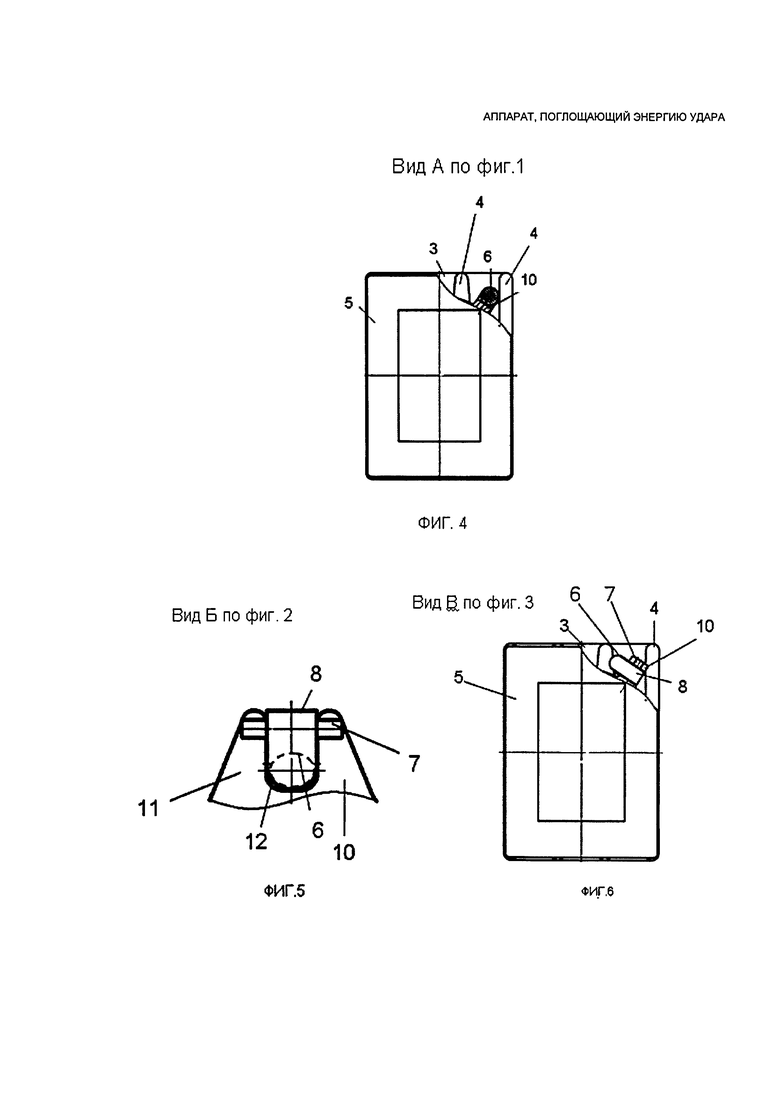

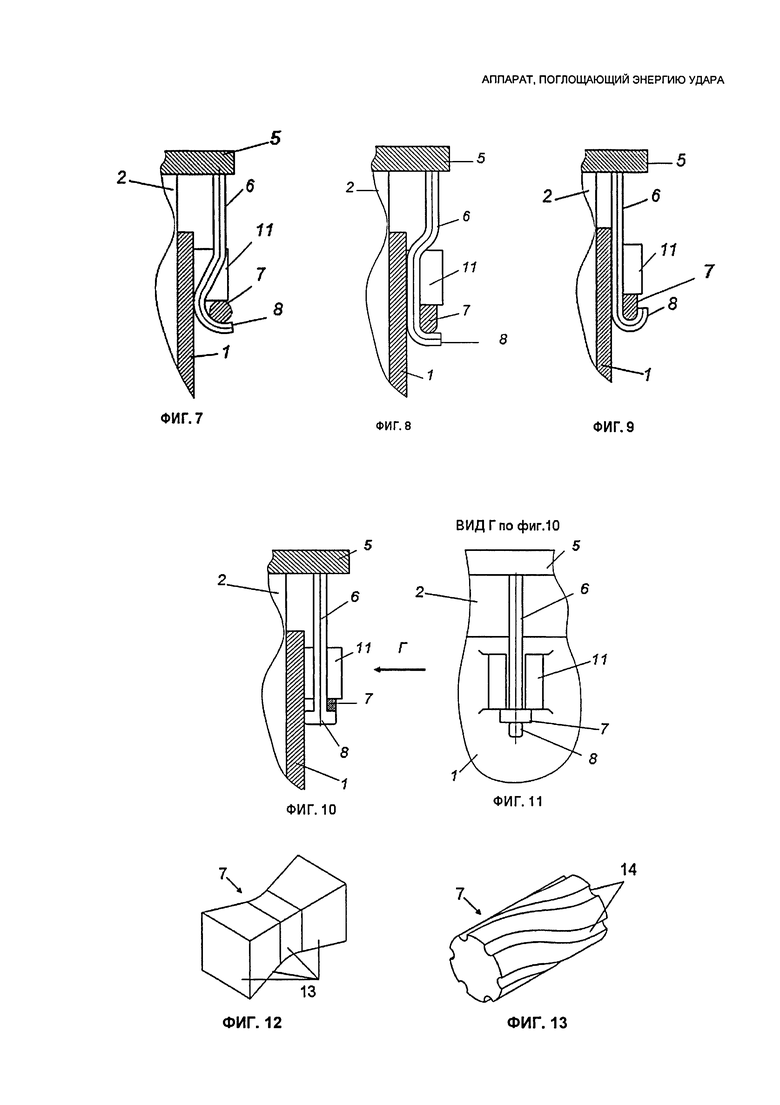

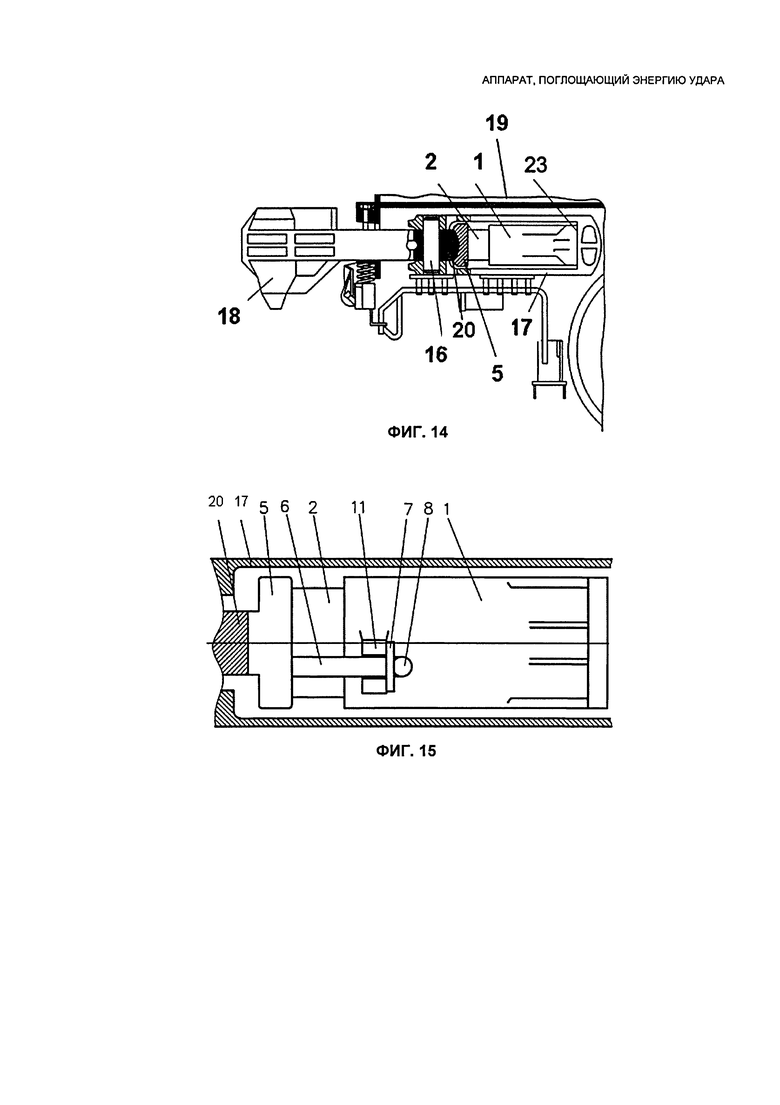

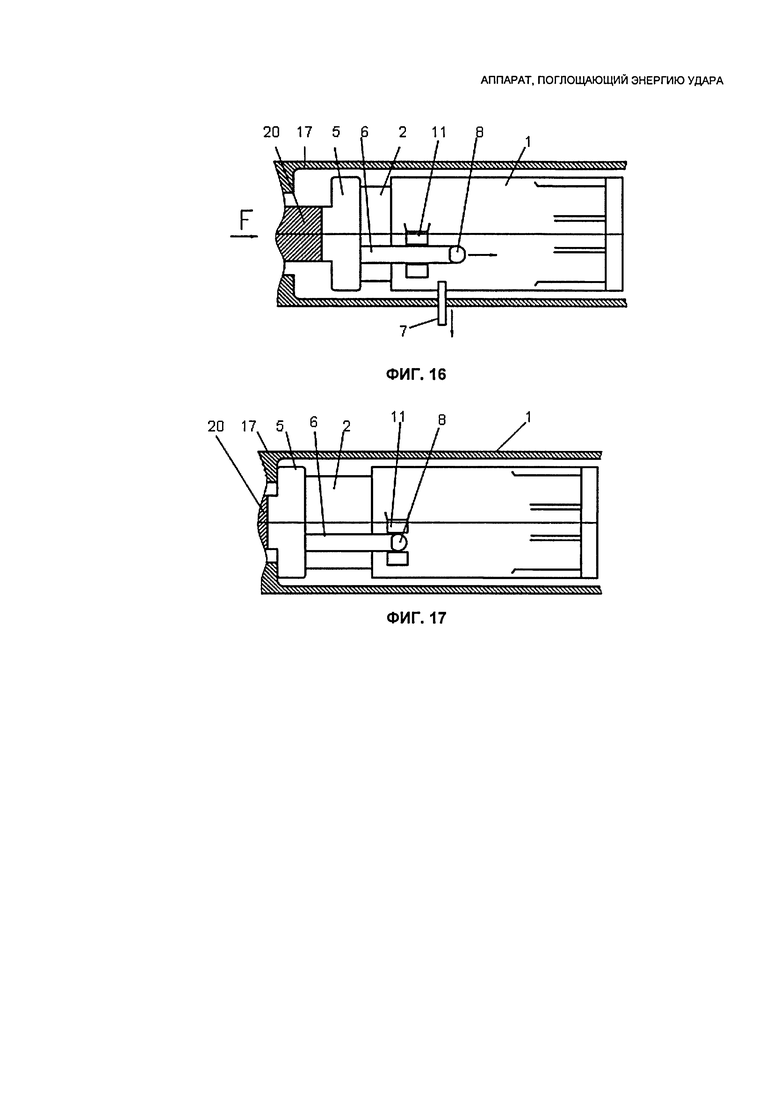

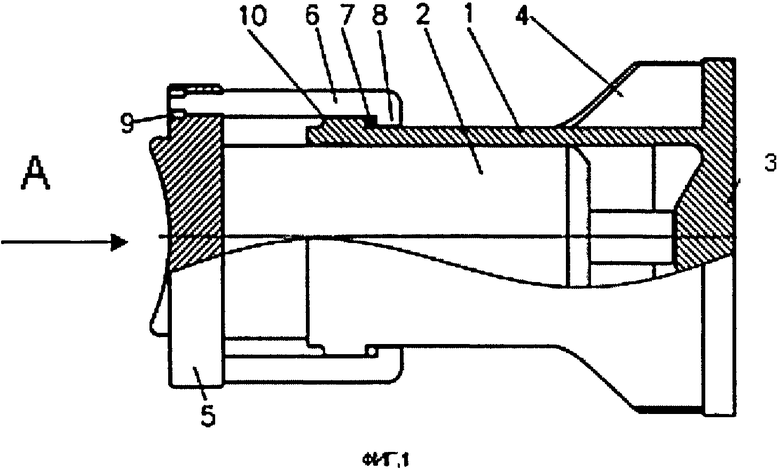

Сущность изобретения поясняется иллюстрациями, где на фиг. 1-3 показаны конструкции вариантов исполнения аппарата, поглощающего энергию удара; на фиг. 4-6 - местные вырезы по фиг. 1-3, показывающие взаимное расположение стяжек, зацепов, дистанционных вкладышей и выступов на втулке корпуса; на фиг. 7-9 - возможные варианты исполнения формы стяжек; на фиг. 10 и 11 - возможные варианты исполнения формы дистанционных вкладышей; на фиг. 12 показана схема установки аппарата в автосцепном устройстве железнодорожного вагона; на фиг. 13-15 - схемы стадий положения основных элементов аппарата до, во время и после первоначального ударного воздействия на автосцепку по фиг. 12.

Аппарат, поглощающий энергию удара, содержит корпус в форме втулки 1 и расположенный частично внутри нее, перемещаемый относительно корпуса эластомерный амортизатор 2.

Втулка 1 замкнута с одной стороны дном 3 прямоугольной формы, усиленным ребрами жесткости 4. Также имеется перемещаемая относительно корпуса опорная плита 5, на которой закреплены стяжки 6, и имеются дистанционные вкладыши 7 для предварительного поджатия эластомерного амортизатора 2 в собранном положении аппарата. Стяжки 6 выполнены, образуя Г-образную форму, за одно целое с повернутыми относительно них зацепами 8, которые могут быть повернуты в сторону втулки 1 корпуса (фиг. 1), от нее (фиг. 2) и параллельно ей (фиг. 3).

Стяжки 6 свободным концом фиксируются в опорной плите 5 с помощью резьбы (не показана) и сварного шва 9. Загнутые зацепы 8 прижимают дистанционные вкладыши 7 к выступам 10, выполненным на наружной стороне втулки 1 корпуса. Данные выступы 10 расположены по диагоналям относительно дна 3 корпуса. Стяжки 6, в свою очередь, расположены по скользящей посадке на выступах 10 втулки 1 корпуса.

Выступы 10 на втулке 1 корпуса могут быть выполнены в виде проушин 11 (фиг. 2, 5) с пазами 12, сквозь которые пропущены стяжки 6, которые могут быть расположены не попарно (не показано) относительно вертикальной оси втулки 1 корпуса.

Стяжки 6 могут быть пропущены через проушину 11 на корпусе 1 и иметь форму, как показано на фиг. 10, полученную путем формования в специальной оснастке, с дополнительной механической доработкой или без доработки.

При этом для обеспечения легкости сборки и надежности крепления элементов аппарата, в зависимости от их размеров и конфигурации, стяжки 6 могут иметь зацеп 8 в форме пропущенного через проушину 11 крюка (фиг. 7-9) с соответствующим изгибом (фиг. 7, 8) или без изгиба (фиг. 9) основной части стяжки 6.

Дистанционные вкладыши 7 могут быть выполнены в виде набора прямоугольных и трапецеидальных плоскостей 13 (фиг. 12), или в виде клина (не показано), или в виде тела вращения с криволинейными продольными пазами 14 (фиг. 13), или в виде тела вращения с насечками и/или рифлением (не показано).

Таким образом, из описанного выше набора элементов 1-15 может быть собрана любая из приведенных конструкций (фиг. 1-3) аппарата, поглощающего энергию удара. Такой аппарат в поджатом с помощью дистанционных вкладышей 7 положении своего эластомерного амортизатора 2 своим корпусом 1 может быть установлен (фиг. 14) через упорный штифт 16 в тяговом хомуте 17 автосцепки 18 вагона 19 системы демпфирования железнодорожного состава. Клин 20 этой сцепки через упорную плиту 5 контактирует с эластомерным амортизатором 2 аппарата, при этом дистанционные вкладыши 7 (фиг. 15) прижаты зацепом 8 стяжки 6 к проушине 11.

После воздействия первого соударения вагонов железнодорожного состава клин 20 (фиг. 14) передает силовое воздействие силой F (фиг. 16) на опорную плиту 5, которая вдавливает эластомерный амортизатор 2 в корпус 1 аппарата. За счет этого дистанционный вкладыш 7 освобождается и выпадает из зажатого состояния между проушиной 11 и загибом 8 стяжки 6, и аппарат принимает свое рабочее положение (фиг. 17), при котором эластомерный амортизатор 2 выходит из корпуса 1 аппарата и отводит опорную плиту 5 до упора с тяговым хомутом 17. Т.е аппарат, поглощающий энергию удара, принимает свое исходное рабочее положение («взводится») для последующего гашения соударений вагонов железнодорожного состава. Такое гашение осуществляется за счет интенсивного демпфирования удара - сжатия эластомерного амортизатора 2 с его трением о стенки корпуса 1 аппарата (см. схему по фиг. 16 без дистанционной вставки 7). После чего эластомерный демпфер возвращается аппарат в свое исходное положение (фиг. 17).

Источники информации

1. Патент RU 2112676 (С1), МПК B61G 9/00, B61G 11/00, приоритет 1996.09.26, опубл. 1998.10.06.

2. Патент PL 177728 (В1), МПК B61G 11/10, приоритет 1995.12.05, опубл. 2000.01.01 /прототип/.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОГЛОЩЕНИЯ ЭНЕРГИИ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2014 |

|

RU2565858C1 |

| УПРУГИЙ ДЕМПФЕР, ВОСПРИНИМАЮЩИЙ УДАРНЫЕ НАГРУЗКИ, И АППАРАТ, ПОГЛОЩАЮЩИЙ ЭНЕРГИЮ УДАРА С ЕГО ПРИМЕНЕНИЕМ | 2014 |

|

RU2602268C2 |

| ПОГЛОЩАЮЩИЙ АППАРАТ ДЛЯ ЖЕЛЕЗНОДОРОЖНЫХ АВТОМАТИЧЕСКИХ СЦЕПОК | 1997 |

|

RU2145558C1 |

| АППАРАТ, ПОГЛОЩАЮЩИЙ ЭНЕРГИЮ, В ЧАСТНОСТИ ДЛЯ ЖЕЛЕЗНОДОРОЖНЫХ АВТОМАТИЧЕСКИХ СЦЕПОК | 1996 |

|

RU2112676C1 |

| КОРПУС ПОГЛОЩАЮЩЕГО АППАРАТА И АППАРАТ С ЕГО ПРИМЕНЕНИЕМ | 2019 |

|

RU2735558C1 |

| ФРИКЦИОННЫЙ АМОРТИЗАТОР | 2017 |

|

RU2669875C1 |

| ПОГЛОЩАЮЩИЙ ФРИКЦИОННЫЙ АППАРАТ | 2015 |

|

RU2631085C2 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2014 |

|

RU2582713C2 |

| СПОСОБ ПОГЛОЩЕНИЯ ЭНЕРГИИ УДАРА МЕЖДУ ВАГОНАМИ ЖЕЛЕЗНОДОРОЖНОГО СОСТАВА И ПОГЛОЩАЮЩИЙ АППАРАТ ДЛЯ ЭТОГО | 2014 |

|

RU2591471C2 |

| Фрикционный амортизатор | 2016 |

|

RU2646764C2 |

Изобретение относится к области машиностроения. Аппарат содержит корпус 1 в форме втулки, замкнутой с одной стороны дном 3. Эластомерный амортизатор 2 частично расположен во втулке корпуса 1. Эластомерный амортизатор 2 и опорная плита 5 перемещаются относительно корпуса 1. На опорной плите 5 закреплены стяжки 6 с повернутыми относительно них зацепами 8. Зацепы 8 прижимают предварительно вставленные дистанционные вкладыши 7 к выступам 10 на втулке корпуса для предварительного поджатия эластомерного амортизатора 2. Стяжки 6 с зацепами 8 выполнены за одно целое и расположены по скользящей посадке на выступах 10 втулки корпуса 1. Достигается упрощение технологии изготовления и повышение надежности работы. 11 з.п. ф-лы, 17 ил.

1. Аппарат, поглощающий энергию удара, содержащий корпус в форме втулки, замкнутой с одной стороны дном, и расположенный частично внутри нее и перемещаемый относительно корпуса эластомерный амортизатор, а также содержащий перемещаемую относительно корпуса опорную плиту, на которой закреплены стяжки с повернутыми относительно них зацепами, прижимающими предварительно вставленные дистанционные вкладыши к выступам на втулке корпуса для обеспечения возможности предварительного поджатия эластомерного амортизатора, отличающийся тем, что стяжки с зацепами выполнены за одно целое и расположены по скользящей посадке на выступах втулки корпуса.

2. Аппарат по п. 1, отличающийся тем, что дно корпуса выполнено прямоугольным и выступы на втулке корпуса расположены по диагоналям к нему.

3. Аппарат по п. 1, отличающийся тем, что выступы на втулке корпуса выполнены с пазами, сквозь которые пропущены стяжки.

4. Аппарат по п. 1, отличающийся тем, что стяжки с зацепами выполнены за одно целое, образуя Г-образную форму.

5. Аппарат по п. 1, отличающийся тем, что стяжки с зацепами выполнены за одно целое, в виде крюка.

6. Аппарат по п. 5, отличающийся тем, что крюк по форме выполнен так, как показано на фиг. 7.

7. Аппарат по п. 5, отличающийся тем, что крюк по форме выполнен так, как показано на фиг. 8.

8. Аппарат по п. 5, отличающийся тем, что крюк по форме выполнен так, как показано на фиг. 9.

9. Аппарат по п. 1, отличающийся тем, что стяжки с зацепами выполнены так, как показано на фиг. 10.

10. Аппарат по п. 1, отличающийся тем, что стяжки расположены не попарно относительно вертикальной оси втулки корпуса.

11. Аппарат по п. 1, отличающийся тем, что зацепы повернуты относительно своих стяжек или в сторону втулки корпуса, или от нее, или параллельно ей.

12. Аппарат по п. 1, отличающийся тем, что применена форма дистанционных вкладышей или в виде набора прямоугольных и трапецеидальных плоскостей, или/и в виде клина; или/и в виде тела вращения с криволинейными продольными пазами; или/и в виде тела вращения с насечками и/или рифлением.

| РОТОРНО-СТРУЙН^1Й РАСПРЕДЕЛИТЕЛЬ К ГИДРАВЛИЧЕСКИМ СИСТЕМАМ | 0 |

|

SU177728A1 |

| УДАРНО-ТЯГОВОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОСЦЕПКИ ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА | 0 |

|

SU406340A1 |

| DE 20022761 U1, 28.02.2002. | |||

Авторы

Даты

2017-07-11—Публикация

2014-01-14—Подача