Изобретение относится к литейному производству по получению изделий, в основном, из термопластичного полимера литьем под давлением, преимущественно толстостенных изделий. Техническое решение изобретения может также распространяться и на получение изделий из других материалов.

Известна пресс-форма для литья под давлением [2], содержащая разъемные части, в одной из которых выполнена формообразующая полость и расположен выталкиватель, а в другой выполнено сопло.

Однако недостатком аналога [1] является то, что с помощью такой пресс-формы невозможно получить толстостенные изделия хорошего качества без раковин, без газовой и усадочной пористости. Дело в том, что с помощью литейной машины подается расплав материала через сопло пресс-формы, что предопределяет ламинарное (струйное) его течение при заполнении формообразующей полости (в случае литья толстостенных изделий). В результате образуется отрицательный эффект «свободной струи», появляются «холодные спаи» в граничных течениях, близких к поверхности формообразующей полости, и увеличивается вероятность образования газовой и усадочной пористости, раковин. Кроме того, может также проявиться отрицательный «дизельный эффект», сопровождающийся взрывом смеси паров расплава и вытесняемого воздуха в формообразующей полости с получением нежелательного пригара в изготавливаемом изделии и на поверхности формообразующей полости. Все это снижает эффективность применения пресс-формы.

Более эффективна пресс-форма для литья под давлением [2], принятая за прототип изобретения.

Она содержит подвижную и неподвижную разъемные части. Причем в неподвижной разъемной части выполнено сопло, а в подвижной разъемной части выполнена формообразующая полость с изменяемым объемом. В такой формообразующей полости расположен знак в виде поршня, снабженного двумя штоками с опорной площадкой, которая соединена с приводом перемещения знака. Причем он выполнен с возможностью своего прямого перемещения под действием расплава, впрыскиваемого через сопло неподвижной части и с возможностью своего обратного перемещения под действием сервопривода перемещения знака. Поэтому подвижный знак выполняет также функцию выталкивателя отливки, полученной в данной пресс-форме после застывания в формообразующей полости ее подвижной части впрыснутого расплава.

Такое выполнение формообразующей полости и применение подвижного знака для этой цели в прототипе [2] направлено на обеспечение возможности создания своеобразной начальной преграды (подвижной перегородки) для образующейся ламинарной струи расплава, подаваемого через сопло, с целью предотвращения распространения отрицательных эффектов, образующихся в случае применения пресс-формы по аналогу [1]. Выполнение же в качестве знака поршня с расположением его в формообразующей полости способствует постепенности заполнения образующегося переменного объема данной полости расплавом.

Однако такая пресс-форма для литья под давлением [2] обладает сложностью конструкции, так как для выполнения перемещения подвижного знака требуется специальный привод его перемещения. Это также вызывает усложнение изготовления и применения пресс-формы для литья под давлением.

Другим недостатком прототипа [2] является недостаточная сохранность качества отливки, так как она, выталкиваясь из пресс-формы данной конструкции, может изменять геометрию за счет перемещения объема незастывшего материала внутри себя. В результате, например, будет образовываться утолщение поверхности отливки цилиндрической формы по ее диаметру со стороны литника.

Поэтому задачей изобретения является получение технического результата по упрощению конструкции пресс-формы для литья под давлением, что будет способствовать также упрощению технологии ее изготовления, применения и улучшению качества получения отливок.

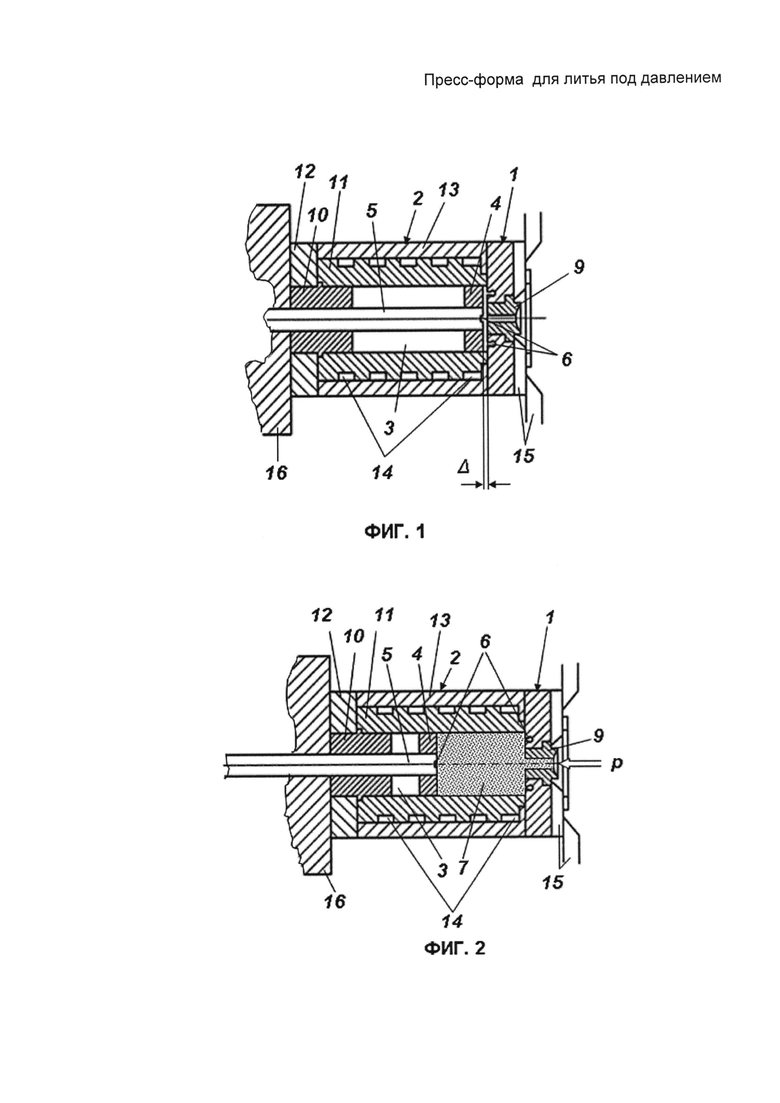

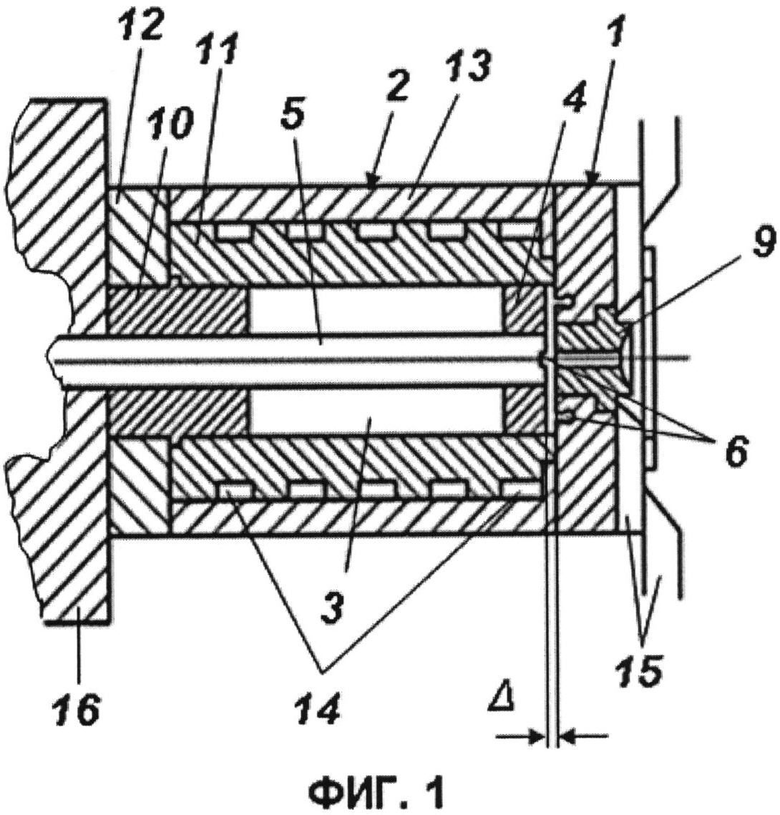

Поставленная задача решается тем, что пресс-форма для литья под давлением (фиг.1), содержащая неподвижную разъемную часть 1 и подвижную разъемную часть 2, выполненную с возможностью ее прямого и обратного хода, и, с расположенной в ней формообразующей полостью 3 изменяемого объема, в которой расположен знак в виде поршня 4, сопрягаемого с ее поверхностью и снабженный, как минимум, одним штоком 5, причем знак выполнен с возможностью своего прямого хода под действием расплава, впрыскиваемого через неподвижную часть 7, и с возможностью извлечения отливки, образованной в формообразующей полости 3 подвижной части 2, имеет отличительный признак: знак выполнен с возможностью извлечения отливки при прямом ходе подвижной разъемной части 2.

Такое выполнение знака позволит упростить конструкцию, а также технологию изготовления и применения пресс-формы для литья под давлением, так как в ней нет надобности применения специальных механических, гидравлических и прочих устройств, служащих автономными приводными узлами знака.

Варианты выполнения изобретения:

- поверхность поршня 4 и сопрягаемая с ним поверхность формообразующей полости 3 отличны от цилиндрической формы;

- в торце знака со стороны поршня 4 выполнено как минимум одно углубление 6;

- в разъемной неподвижной части 1, выполнено как минимум одно углубление 6;

- разъемная подвижная часть пресс-формы собрана как минимум из двух половин;

- сквозь шток и поршень пропущен толкатель;

- поршень подпружинен;

- формообразующая полость сообщена с источником сжатого воздуха;

- шток охвачен фрикционными элементами тормозного механизма.

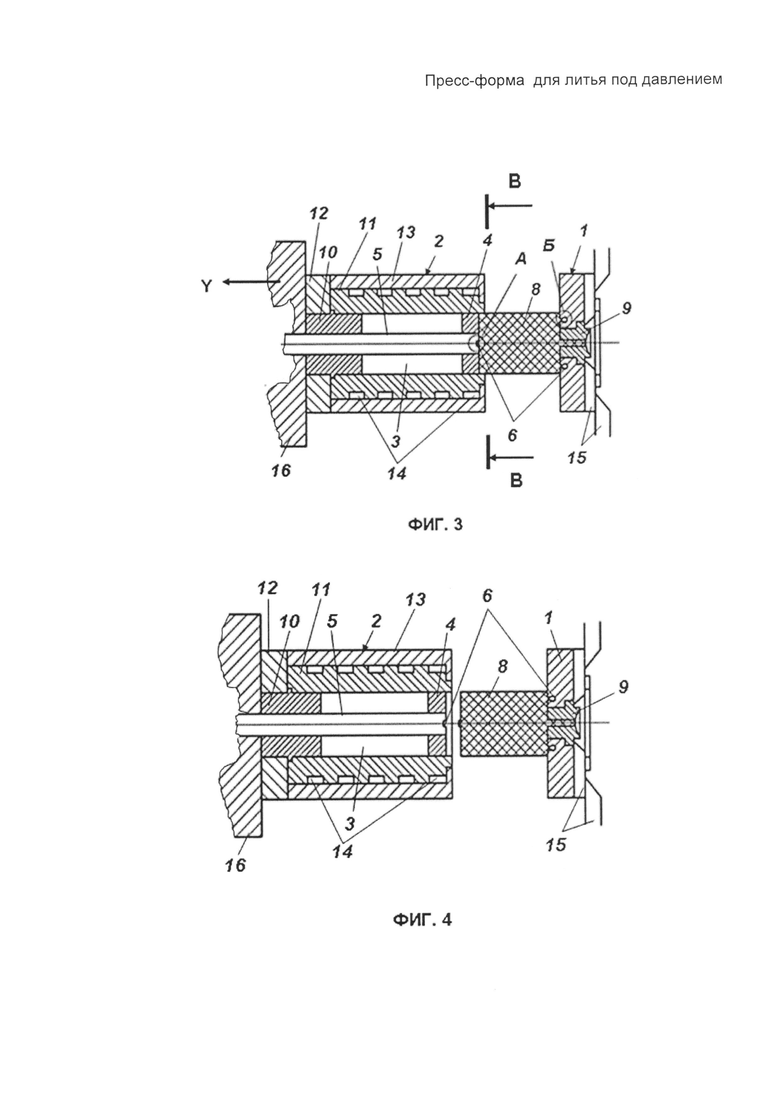

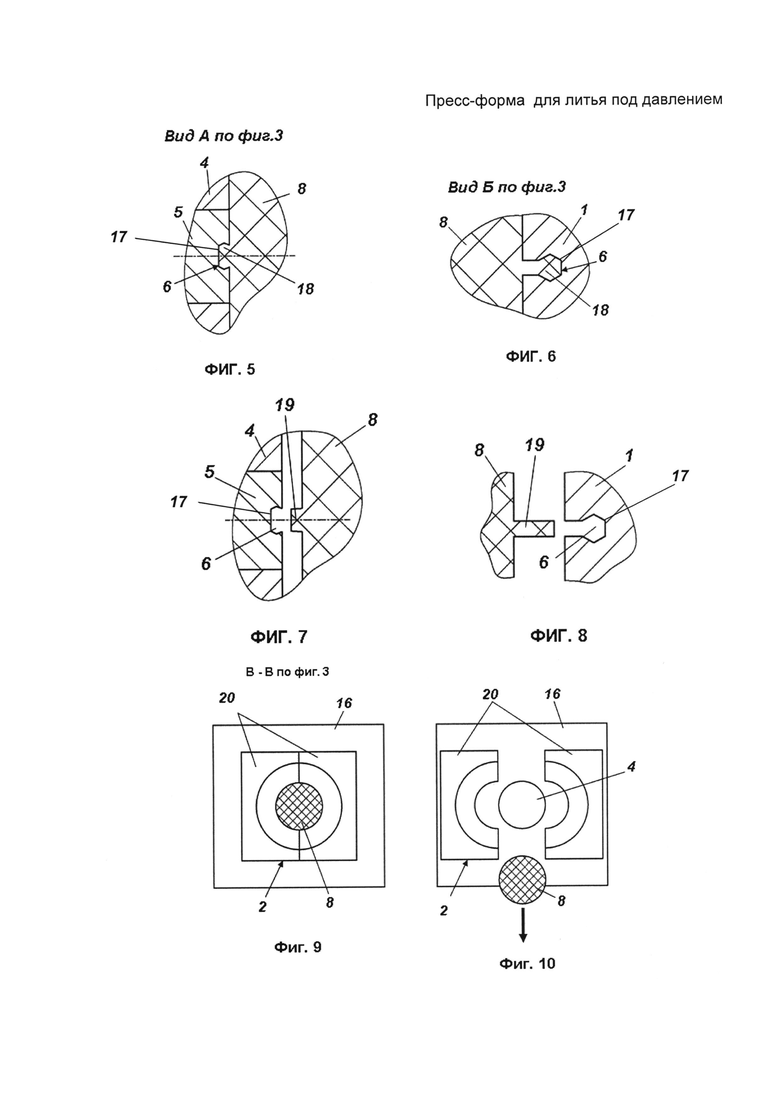

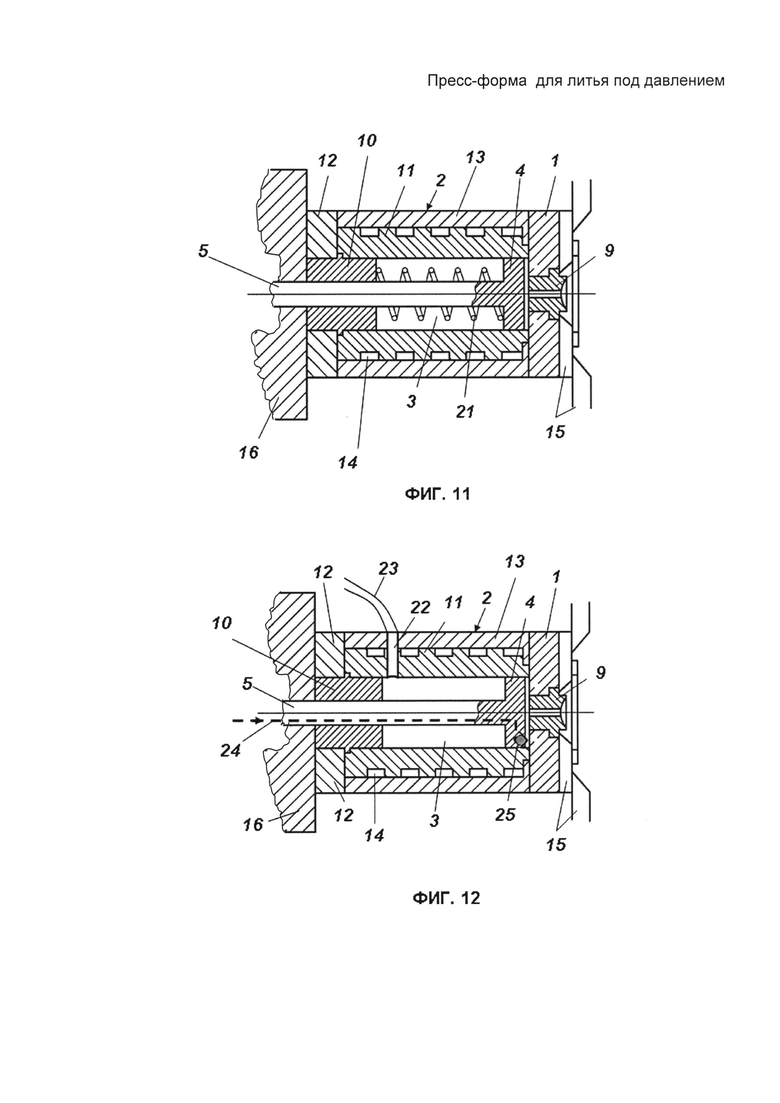

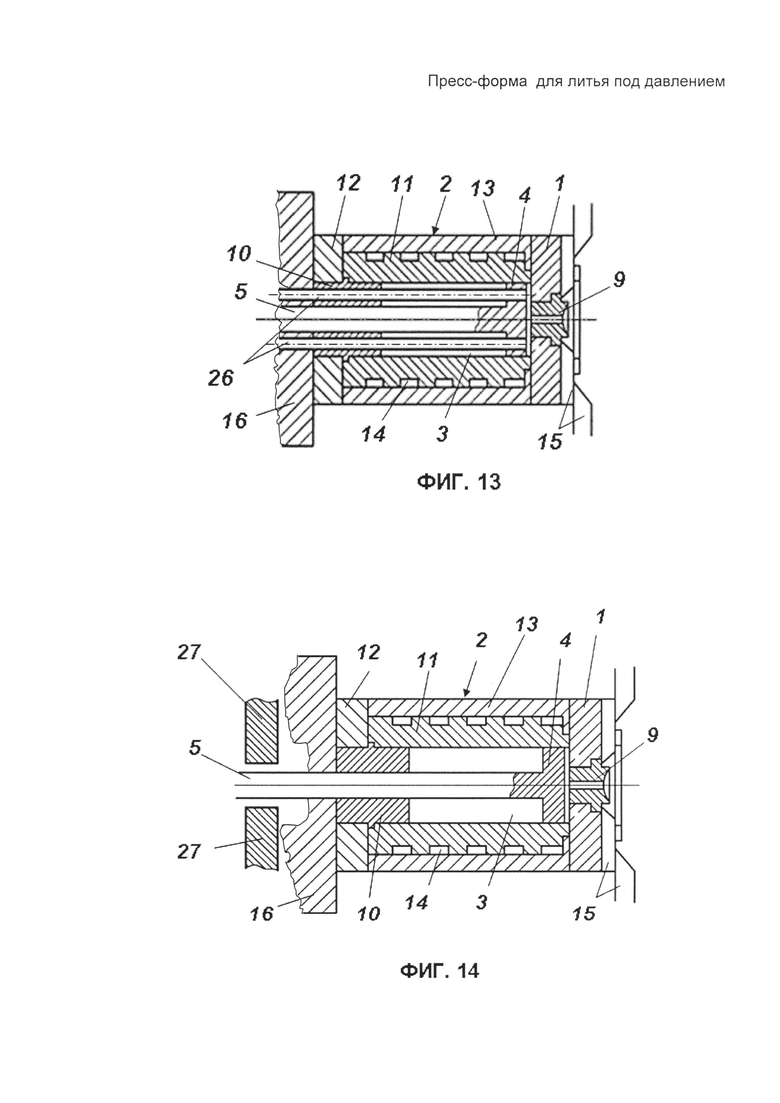

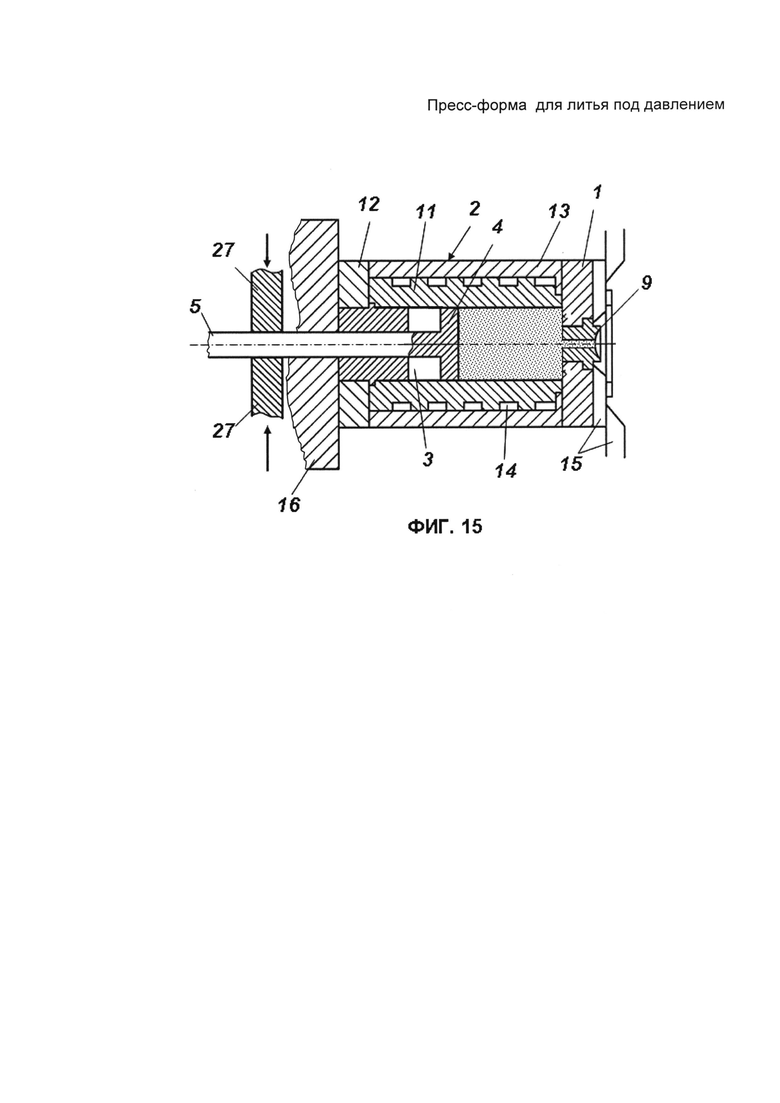

Сущность изобретения поясняется иллюстрациями, где на фиг.1 показана общая схема пресс-формы для литья под давлением в ее исходном положении; на фиг.2 - то же, что и на фиг.1, но при впрыскивании в нее расплава (промежуточное положение поршня); на фиг.3 - то же, что и на фиг.2, но при выталкивании отливки; на фиг.4 - то же, что и на фиг.3, но при освобождении отливки от знака пресс-формы; на фиг.5 и 6 показаны местные виды А и Б по фиг.3 на место соединения отливки, соответственно, со знаком и с торцом подвижной части пресс-формы для литья под давлением; на фиг.7 и 8 - то же, что и на фиг.5 и 6, но в момент отрыва отливки, соответственно, от знака и от упомянутого торца; на фиг.9 и 10 показаны схемы выполнения подвижной части пресс-формы из двух половин по разрезу B-B на фиг.3, соответственно в сомкнутом и разомкнутом состоянии; на фиг.11 показан вариант выполнения пресс-формы, у которой знак подпружинен; на фиг.12 показан вариант выполнения пресс-формы, у которой ее подвижная часть снабжена воздушным каналом; на фиг.13 показан вариант выполнения пресс-формы, которая снабжена дополнительно толкателями отливки; на фиг.14 и 15 - вариант выполнения пресс-формы, у которой знак подтормаживается, показано, соответственно, в свободном и подторможенном его состоянии.

Пресс-форма для литья под давлением (фиг.1) содержит неподвижную разъемную часть 1 и подвижную разъемную часть 2, выполненную с возможностью ее прямого и обратного хода, и, с расположенной в ней формообразующей полостью 3 изменяемого объема, в которой расположен знак в виде поршня 4, сопрягаемого с ее поверхностью и снабженный как минимум одним штоком 5, который может быть одним целым с поршнем 4. Более одного штока 5 знак может содержать (не показано) в случае, например, усиления его конструкции или в случае литья под давлением изделий с центральным отверстием. Для лучшего извлечения отливки из пресс-формы поверхность поршня 4 и сопрягаемая с ним поверхность формообразующей полости 3 отличны от цилиндрической формы.

Поверхность поршня 4 и сопрягаемая с ним поверхность формообразующей полости 3 могут быть отличны от цилиндрической формы. Например, они могут быть выполнены (не показано) прямолинейными или с криволинейными сопрягаемыми поверхностями сложной формы.

В торце знака со стороны поршня 4 и в разъемной неподвижной части 1 выполнено, как минимум, по одному отверстию 6 (на фиг.1-4 показано одно такое отверстие на знаке и два - на разъемной неподвижной части 1). Причем отверстие 6 в торце знака со стороны поршня 4 выполнено на торце штока 5, пропущенного сквозь поршень 4.

Причем знак выполнен с возможностью своего прямого хода X (на фиг.2 - по стрелке слева) под действием расплава 7, впрыскиваемого под давлением p (на фиг.2 - по фигурной стрелке справа) через неподвижную часть 7 в формообразующую полость 3 подвижной части 2, и с возможностью выталкивания оттуда отливки 8 (фиг.3, 4) при прямом ходе Y (на фиг.3 - по стрелке слева).

Для впрыскивания расплава 7 (фиг.2) неподвижная часть 7 снабжена соплом 9, к которому подводится выходная часть литьевой машины (не показано) для подачи расплава 7.

Шток 5 расположен подвижно в направляющей 10, зажатой между вставкой 11 и крышкой 12 разъемной части 1. Вставка 11 в ней охвачена корпусом 13 и снабжена рубашкой 14 охлаждения, куда подается охлаждающая жидкость (не показано).

Разъемная часть 1 выполнена с возможностью своего перемещения с помощью узла смыкания-размыкания литьевой машины (показаны только ее неподвижная и подвижная плиты 15 и 16). Между торцом знака и соплом 9 особенностью устройства (не показано) подвижной плиты 16, образован гарантированный зазор Δ (фиг.1) как элемент гидравлического сопротивления «сопло-заслонка».

Отверстия 6 в торце знака со стороны поршня 4 и в разъемной неподвижной части 1 выполнены с возможностью образования (фиг.5, 6) контурных линий 17 сложной конфигурации в отливке 8 за счет ее выступов 18, полученных путем затекания расплава 7 (фиг.2) в эти отверстия 6, а также с возможностью образования (фиг.7, 8) хвостовиков 19 на торцах отливки 8 после ее извлечения из пресс-формы.

Для улучшения извлечения отливки 8 из пресс-формы она может иметь нижеследующие дополнительные усовершенствования.

Подвижная часть 2 пресс-формы может быть выполнена из двух половин 20 (фиг.9), охватывающих отливку 8 с возможностью ее освобождения (фиг.10). При этом может быть применен механический, гидравлический или пневматический привод (не показано) для размыкания и смыкания половин 20 подвижной части 2 пресс-формы.

Поршень 4 знака пресс-формы может быть поджат пружиной сжатия 21 относительно направляющей 10 штока 5 (фиг.11).

Также возможен вариант выполнения пресс-формы (фиг.12), подвижная часть 2 которой может быть снабжена воздушным каналом 22, сообщающим формообразующую полость 3 через шланг 23 с источником давления сжатого воздуха (не показан). Как вариант реализации способа, возможно сообщение (показано пунктирными линиями) источника сжатого воздуха с формообразующей полостью 3 за поршнем 4 по воздушному каналу 24, выполненному непосредственно в поршне 4, через обратный клапан 25, расположенный в нем.

Возможно также наличие в пресс-форме одного или нескольких толкателей 26 (фиг.13), пропущенных, как показано, через направляющую 10 и поршень 4, или (не показано) через шток 5 и поршень 4.

Пресс-форма может также быть снабжена тормозным механизмом, фрикционные элементы 27 (фиг.14) которого расположены возле штока 5, с возможностью его поджатия (фиг.15) и обеспечения подтормаживания движения поршня 4 при впрыске под давлением через сопло 9 расплава. Вариантом подтормаживания движения поршня 4 может служить и вариант с размещенной за поршнем 4 пружиной сжатия 21 (фиг.11), которая будет сдерживать поршень 4 своим усилием. Еще одним вариантом упомянутого подтормаживания может быть расположение (не показано) тормозного механизма непосредственно внутри формообразующей полости 3.

Осуществляют литье под давлением с помощью описанной выше пресс-формы следующим образом.

В исходном положении (фиг.1) плит 15 и 16 литьевой машины разъемные части 1 и 2 пресс-формы замкнуты и находятся под давлением, а шток 5 вместе с поршнем 4 находятся в крайнем правом положении.

Затем (фиг.2) к входу пресс-формы подводят агрегат впрыска литьевой машины (не показано), с помощью которого подают через сопло 9 расплав 7 под давлением p. Преодолевая гидравлическое сопротивление, созданное взаимным расположением с гарантированным зазором Δ сопла 9 и поршня 4, ламинарная струя расплава 7, поступая в зазор Δ, ударяет о торец поршня 4, резко меняя свое направление вдоль этого торца. Поэтому вместе с перемещением X поршня 4 с его штоком 5 под действием давления расплава 7 происходит перемешивание частиц этого расплава (турбулентное его движение), что способствует при заполнении расплавом 7, формообразующей полости 3 устранению отрицательных эффектов «свободной струи», «холодных спаев» в граничных течениях расплава 7, близких к поверхности формообразующей полости 3, которые присутствуют в пресс-форме аналога [1] и прототипа [2].

Тепловой режим литья при этом регулируется подачей охлаждающей жидкости (не показано) в рубашку охлаждения 14, и, при необходимости вокруг неподвижной части 2 (не показано).

Под действием давления расплава 7 шток 5 с опорной площадкой 17 переместится в крайнее левое положение, при этом опорная площадка упрется в ограничитель (не показан). Поршень 4 также занимает крайнее левое положение, образуя необходимый объем формообразующей полости 3, в которой будет находиться горячий расплав.

После этого останавливают подачу расплава 7 через сопло 9. Расплав 7 остывает, затвердевая и образуя в формообразующей полости отливку определенной формы, заданной контуром формообразующей полости 3. Благодаря ранее полученному эффекту турбулетности течения расплава 7, при котором устраняются упомянутые выше отрицательные эффекты, внутри полученной отливки не образуются холодные спаи, значительно уменьшаются газовые и усадочные пористости, раковины, а на ее поверхности, так же, как и на поверхности формообразующей полости 3, не образуется нагара.

Для извлечения сформованной отливки 8 (фиг.3) осуществляют прямой ход Y подвижной разъемной части 2. При этом (фиг.3) поршень 4, оставаясь на месте за счет сцепления выступа 18 (фиг.5) отливки 8 с торцом штока 5, выталкивает отливку 8, при движении подвижной части 2, которая располагается на расстоянии от неподвижной части 1. При этом отливка 8 находится между ними, удерживаясь своими выступами 18 в отверстиях 6 (фиг.5 и 6) торца штока 5 и торца неподвижной части 1.

В заключительной стадии прямого хода подвижной разъемной части 2 (фиг.4), происходит отрыв отливки 8 (фиг.4 и 7) от поршня 4 знака, за счет того, что количества выступов 18, расположенных в отверстиях 6, больше в отливке 8 в месте сопряжения ее с неподвижной частью 1 (фиг.6), чем в месте сопряжения этой отливки с торцем штока 5 (фиг.5). В конце хода подвижной плиты 16 литьевой машины при работе на упомянутое размыкание подвижной части 2 с неподвижной частью 1, выступ 18 выходит из отверстия 6 на торце штока 5, образуя хвостовик 19 в отливке 89 (фиг.7), а выступ 18 на неподвижной части 1 еще удерживается в ее отверстии 6 (фиг.8). Это может быть реализовано несколькими способами:

- отверстия 6 на торце штока 5 и неподвижной части 7 одинаковые по размерам и форме, но на неподвижной части 1 их больше по количеству (как показано), соответственно усилие удержания отливки 8 там больше;

- отверстий 6 одинаково по количеству (не показано) в упомянутых местах, но на торце штока 5 размер отверстий 6 меньше, следовательно, отливка 8 остается на неподвижной части 1 пресс-формы;

- отверстий на торце штока 5 и меньше по количеству, и они меньше по размеру, чем на плите (не показано), поэтому отливка 8 также остается на неподвижной части 7 пресс-формы.

В результате поршень 4 со штоком 5 и опорной площадкой 77 занимают свое исходное положение по отношению их расположения в пресс-форме (фиг.1).

Окончательный съем отливки 8 с торца неподвижной части 1 (фиг.4) происходит либо вырыванием материала из отверстий 6 (фиг.6) под действием прикладываемой силы, вручную или с помощью автоматического приспособления (не показано), либо за счет усадки материала отливки 8, когда размер выступа 18 в отверстиях 6 уменьшается, и он свободно выходит оттуда с образованием хвостовиков 19 (фиг.8) на торце отливки 8.

После извлечения отливки 8 из пресс-формы, разъемные части 7 и 2 смыкаются под действием подвижной плиты 16 литьевой машины и находятся под давлением, согласно фиг.1. Далее цикл работы пресс-формы повторяется.

Другой способ извлечения отливки 8 из пресс-формы заключается в обеспечении свободного ее выпадения под действием силы тяжести. В этом случае (фиг.9 и 10) подвижная часть 2 конструктивно имеет возможность в конце хода размыкания пресс-формы разъединять две свои половины 20, и освобожденная отливка 8 беспрепятственно падает вниз, например, в специальную технологическую тару. Размыкание и смыкание половин 20 может осуществляться с помощью любых известных механических, гидравлических или пневматических приводов (не показаны).

Возможен также способ извлечения отливки с помощью поршня 4 (фиг.11), например усилием пружины 27 сжатия, расположенной за поршнем 4. Цикл работы пресс-формы с таким подпружиненным поршнем 4 аналогичен, как и для пресс-формы без него (фиг.1-4).

Возможен и способ извлечения отливки путем подачи в формообразующую полость 3 за поршнем 4 (фиг.12) сжатого воздуха по воздушному каналу 22 через шланг 23. В результате поршень 4 возвращается в исходное положение.

Как вариант реализации такого способа, возможно поступление сжатого воздуха по воздушному каналу 24, выполненному непосредственно в штоке 5, через обратный клапан 25, расположенный в поршне 4.

В этом случае, сжатый воздух через открывающийся обратный 25 клапан будет воздействовать напрямую на отливку 8 (фиг.2), выталкивая ее из формообразующей полости 3.

Возможен также способ извлечения отливки 8 с помощью толкателей 26 (фиг.13), пропущенных через поршень или через шток поршня и поршень. Когда подвижная часть 2 пресс-формы при раскрытии отводится влево (фиг.3), толкатели 26 (фиг.13) под действием своего механизма привода (не показан) выталкивают отливку 8.

Полезно применять при работе пресс-формы затормаживание хода поршня 4 при его движении под действием нагнетаемого расплава 7 (фиг.15). Торможение можно осуществить, например, путем зажимания штока 5 поршня 4 фрикционными элементами 27 тормозного механизма (не показан) с усилием, обеспечивающим неполную фиксацию штока 5. Это обеспечивает лучшую «проливаемость» формообразующей полости, устраняет эффект «свободной струи», уменьшает образование пор в отливке 8 (фиг.3).

Вариантом способа подтормаживания поршня 4 может служить и вариант с размещенной за поршнем пружины сжатия 21 (фиг.11), которая сдерживает поршень 5 своим усилием.

Другим вариантом подтормаживания поршня 4 может быть подтормаживание (не показано) непосредственно поршня в самом цилиндре.

Источники информации

1. Патент RU 2010667 C1, МПК B22D 17/22, приоритет от 1990.12.13, опубликован 1994.04.15.

2. Патент RU 94903 U1, МПК B29C 45/00, B29C 45/12, B22D 17/22, приоритет от 2009.04.22, опубликован 2012.02.20 /прототип/.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА | 2014 |

|

RU2556921C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК И ПОЛИМЕРОВ | 2014 |

|

RU2577280C2 |

| УПРУГИЙ ДЕМПФЕР, ВОСПРИНИМАЮЩИЙ УДАРНЫЕ НАГРУЗКИ, И АППАРАТ, ПОГЛОЩАЮЩИЙ ЭНЕРГИЮ УДАРА С ЕГО ПРИМЕНЕНИЕМ | 2014 |

|

RU2602268C2 |

| УСТРОЙСТВО ДЛЯ ПОГЛОЩЕНИЯ ЭНЕРГИИ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2014 |

|

RU2565858C1 |

| Пресс-форма для литья под давлением | 1983 |

|

SU1117121A1 |

| ЭЛАСТИЧНАЯ ПРОКЛАДКА | 2014 |

|

RU2575326C1 |

| АППАРАТ, ПОГЛОЩАЮЩИЙ ЭНЕРГИЮ УДАРА | 2014 |

|

RU2624966C2 |

| Способ литья под давлением и устройство для его осуществления | 1982 |

|

SU1303259A1 |

| Пресс-форма для литья под давлением | 1989 |

|

SU1683862A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЖИДКОЙ ШТАМПОВКИ МЕТАЛЛА | 1991 |

|

RU2014166C1 |

Изобретение относится к литьевому производству по получению изделий, в основном, из термопластичного полимера литьем под давлением, преимущественно толстостенных изделий, а также и получение изделий из других материалов. Технический результат, достигаемый при использовании пресс-формы по изобретению, заключается в упрощении конструкции пресс-формы и улучшении качества получения отливок. Пресс-форма для литья под давлением содержит неподвижную разъемную часть 1 и подвижную разъемную часть 2, выполненную с возможностью ее прямого и обратного хода. Пресс-форма имеет расположенную в ней формообразующую полость 3 изменяемого объема, в которой расположен знак в виде поршня 4, сопрягаемого с ее поверхностью и снабженный, как минимум, одним штоком 5. Знак выполнен с возможностью своего прямого хода под действием расплава, впрыскиваемого через неподвижную часть 7, и с возможностью выталкивания отливки, образованной в формообразующей полости 3 подвижной части 2. Знак выполнен с возможностью выталкивания отливки при прямом ходе подвижной разъемной части 2. Варианты: - поверхность поршня 4 и сопрягаемая с ним поверхность формообразующей полости отличны от цилиндрической формы; - в торце знака со стороны поршня 4 и в разъемной неподвижной части выполнено, как минимум, по одному отверстию 6; - как минимум одно отверстие 6 в торце знака со стороны поршня 4 выполнено на торце штока 5, пропущенного сквозь поршень 7. 1 з.п. ф-лы, 15 ил.

1. Пресс-форма для литья под давлением, содержащая неподвижную и подвижную разъемные части, последняя выполнена с возможностью ее прямого и обратного хода и с расположенной в ней формообразующей полостью изменяемого объема, в которой расположен знак в виде поршня, сопрягаемого с ее поверхностью и снабженный, как минимум, одним штоком, причем знак выполнен с возможностью своего прямого хода под действием расплава, впрыскиваемого через неподвижную часть, с возможностью извлечения образованной в формообразующей полости подвижной части отливки при прямом ходе подвижной разъемной части, при этом в торце знака со стороны поршня и в неподвижной разъемной части расположены отверстия, отличающаяся тем, что отверстия выполнены с возможностью образования контурных линий сложной конфигурации в отливке и их количество в неподвижной разъемной части больше, чем на торце штока.

2. Пресс-форма по п. 1, отличающаяся тем, что одно отверстие в торце знака со стороны поршня выполнено на торце его штока, пропущенного сквозь поршень.

| Золотниковое устройство для распределения рабочей среды в зажимающих изделия цилиндрах поворотных приспособлений к металлорежущим станкам | 1951 |

|

SU94903A1 |

| Золотниковое устройство для распределения рабочей среды в зажимающих изделия цилиндрах поворотных приспособлений к металлорежущим станкам | 1951 |

|

SU94903A1 |

| ЛИТЬЕВЫЕ ФОРМЫ ДЛЯ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТОВ, Справочник, Москва, 1978, с.134, рис.72,73, с.149, рис.87, с.156,-158, рис.97, с.165 | |||

| Функциональный преобразователь на нелинейных элементах | 1961 |

|

SU145021A1 |

| Устройство для обработки газа в слое подвижной пены | 1975 |

|

SU596271A1 |

| US 5711971 A1, 27.01.1998. | |||

Авторы

Даты

2016-04-27—Публикация

2014-01-14—Подача