УРОВЕНЬ ТЕХНИКИ

1. Область техники, к которой относится изобретение

Настоящее изобретение, в целом, относится к эпоксидным смолам, которые упрочняют с помощью термопластичных материалов. Такие упрочненные смолы используют для получения композитных деталей с высокими эксплуатационными характеристиками.

Более конкретно, настоящее изобретение направлено на повышение стойкости таких эпоксидных смол, упрочненных термопластиками, к образованию отдельных трещин или сетки трещин, которое может происходить, когда отвержденные эпоксиды экспонируются для растворителей, таких как метилэтилкетон (MEK).

2. Описание предыдущего уровня техники

Композитные материалы, как правило, состоят из матрицы смолы и армирующих волокон в качестве двух главных составляющих. Матрицы смолы, которые содержат одну или несколько эпоксидных смол в качестве главного ингредиента, широко используются. Композитные материалы часто должны работать в окружающих средах, предъявляющих повышенные требования, например, в аэрокосмической области, где физические характеристики композитных деталей являются критически важными.

Предварительно импрегнированный композитный материал (препрег) широко используют при изготовлении композитных деталей. Препрег представляет собой сочетание неотвержденной смолы и армирующих волокон, которое находятся в форме, которая готова для формования и отверждения в виде готовой композитной детали. Посредством предварительного импрегнирования армирующих волокон смолой, производитель может тщательно контролировать количество и размещение смолы, которая импрегнируется в сетку волокон и обеспечивает, чтобы смола распределялась в сетке по желанию. Хорошо известно, что относительное количество волокон и смолы в композитной детали и распределение смолы внутри сетки волокон оказывает большое воздействие на структурные свойства деталей. Препрег представляет собой предпочтительный материал для использования при изготовлении несущих нагрузки или структурных деталей и в частности, аэрокосмических структурных деталей, таких как крылья, фюзеляжи, шпангоуты и контрольные поверхности. Важно, чтобы эти детали имели достаточную прочность, стойкость к повреждениям, стойкость к межслойному разрушению и удовлетворяли бы другим требованиям, которые обычно предъявляют к таким деталям.

Армирующие волокна, которые обычно используют в препрегах аэрокосмического назначения, представляют собой многонаправленные тканые материалы или однонаправленную ленту, которая содержит волокна, простирающиеся параллельно друг другу. Волокна находятся, как правило, в форме пучков многочисленных индивидуальных волокон или нитей, которые упоминаются как "жгуты". Волокна или жгуты могут также разрезаться и беспорядочно ориентироваться в смоле с образованием нетканого мата. Эти различные конфигурации армирующих волокон импрегнируют тщательно контролируемым количеством неотвержденной смолы. Полученный препрег, как правило, размещают между защитными слоями и сворачивают в рулон, для хранения или транспортировки на производственное оборудование.

Препрег может также находиться в форме коротких сегментов разрезанной однонаправленной ленты, которые беспорядочно ориентируются с образованием нетканого мата из нарезанной однонаправленной ленты. Этот тип препрега упоминают как "квазиизотропный нарезанный" препрег. Квазиизотропный нарезанный препрег является сходным с более традиционным препрегом в виде мата из нетканых волокон, за исключением того, что короткие отрезки нарезанной однонаправленной ленты (чипсы) случайным образом ориентированы в мате вместо нарезанных волокон.

Прочность на разрыв отвержденного композитного материала в значительной степени диктуется индивидуальными свойствами армирующих волокон и смолы матрицы, а также взаимодействием между этими двумя компонентами. В дополнение к этому, объемное отношение волокна - смола является важным фактором. Отвержденные композиты, которые находятся под натяжением, имеют тенденцию к отказу посредством механизма накапливаемых повреждений, возникающего из-за множества статических разрывов при растяжении индивидуальных нитей волокон, расположенных в армирующих жгутах. Когда уровни натяжения в смоле вблизи краев разрушенной нити становятся слишком большими, композит в целом может разрушиться. По этой причине, прочность волокон, прочность матрицы смолы и эффективность диссипации напряжений вблизи краев разрушенных нитей, все они вносят вклад в предел прочности отвержденного композитного материала.

Во многих применениях, желательно довести до максимума свойства предела прочности отвержденного композитного материала. Однако попытки довести до максимума предел прочности часто приводят к отрицательным воздействиям на другие желательные свойства, такие как рабочие характеристики при сжатии, стойкость к повреждениям и стойкость к растворителям. В дополнение к этому, попытки доведения до максимума предела прочности могут оказывать непредсказуемые воздействия на вязкость, липкость и срок хранения до отверждения матрицы смолы.

Вязкость неотвержденной смолы является важным фактором, который должен приниматься во внимание при формировании препрега. Вязкость смолы должна быть достаточно низкой, чтобы обеспечить возможность полного перемешивания компонентов смолы, а затем тщательного ее импрегнирования в армирующие волокна. Вязкость смолы также должна быть достаточно высокой, чтобы обеспечить то, чтобы смола не потекла до какой-либо значительной степени во время хранения или формования наслоением препрега. Смолы, которые не имеют вязкости, которая удовлетворяет этим основным требованиям, не могут использоваться для изготовления препрега. При любой попытке увеличения прочности и/или стойкости к повреждениям для данного отвержденного композитного материала, важно, чтобы вязкость неотвержденной смолы оставалась в приемлемых пределах.

Клейкость или липкость неотвержденного препрега обычно упоминается как "липкость". Липкость неотвержденного препрега является важным обстоятельством во время операции формования наслоением и формования. Препрег, характеризующийся низкой липкостью или отсутствием липкости, сложно формировать в виде ламинатов, которые могут формоваться с формированием композитных деталей. Наоборот, препрег, характеризующийся слишком большой липкостью, может быть сложным в обращении, а также может создавать сложности при размещении внутри формы. Желательно, чтобы препрег имел правильную величину липкости, чтобы обеспечить простоту обращения и хорошие характеристики при ламинировании/формовании. При любой попытке увеличения прочности и/или стойкости к повреждениям для данного отвержденного композитного материала, важно, чтобы липкость неотвержденного препрега оставалась в приемлемых пределах, для обеспечения соответствующего обращения с препрегом и его формования.

"Срок хранения до отверждения" препрега представляет собой продолжительность времени, в течение которого препрег может находиться в условиях окружающей среды до того, как он достигнет неприемлемой степени отверждения. Срок хранения до отверждения препрега может сильно изменяться в зависимости от разнообразных факторов, но в основном определяется препаратом смолы, который используют. Срок хранения до отверждения препрег должен быть достаточно продолжительным, чтобы сделать возможным осуществление нормальных операций обращения, ламинирования и формования, без возникновения в препреге неприемлемых уровней отверждения. В любой попытке увеличения прочности и/или стойкости к повреждениям для данного отвержденного композитного материала важно, чтобы срок хранения до отверждения неотвержденного препрега оставался настолько продолжительным, насколько это возможно, чтобы дать достаточное время для обработки, манипуляций и формования наслоением препрега перед отверждением.

Обычный способ увеличения характеристик прочности на растяжение композита заключается в изменении поверхности волокна для ослабления прочности связи между матрицей и волокном. Это может быть достигнуто посредством уменьшения величины электро-окислительной обработки поверхности волокна после графитизации. Уменьшение прочности связи матрицы и волокна вводит механизм диссипации напряжений на открытых краях нитей посредством ослабления связи на границе раздела. Ослабление связи на границе раздела обеспечивает увеличение величины растягивающего повреждения, которой может противостоять композитная деталь перед разрушением под натяжением.

Альтернативно, несение покрытия или "аппретуры" на волокно может понизить прочность связи смола-волокно. Этот подход хорошо известен для композитов со стекловолокном, но может также применяться к композитам, армируемым углеродными волокнами. При использовании этих стратегий, можно достигнуть значительных повышений предела прочности. Однако эти улучшения сопровождаются ухудшением свойств, таких как прочность при сжатии после удара (CAI), которая требует высокой прочности связи между матрицей смолы и волокнами.

Другой способ повышения характеристики прочности на растяжение композита и его стойкости к повреждению заключается во введении одного или нескольких термопластичных материалов в матрицу эпоксидной смолы. Разнообразные различные термопластичные материалы в разнообразных различных формах используют для упрочнения эпоксидных смол. Термопластики, которые используют для упрочнения эпоксидных смол, включают полиэфирсульфон (PES), полиэфиримид (PEI), полиамидимид (PAI) и полиамид (PA). См., например, патент Соединенных Штатов № 7754322.

Обычно для формирования композитных деталей для структурных применений, которые имеют ламинированную структуру, используют множество слоев препрега. Деламинирование таких композитных деталей представляет собой важный режим разрушения. Деламинирование происходит, когда два слоя отсоединяются друг от друга. Важные факторы, ограничивающие конструкцию, включают как энергию, необходимую для инициирования деламинирования, так и энергию, необходимую для ее распространения. Инициирование и рост деламинирования часто определяют посредством исследования прочности по отношению к образованию трещин в режиме I и режиме II. Прочность по отношению к образованию трещин обычно измеряют с использованием композитных материалов, которые имеют однонаправленную ориентацию волокон. Стойкость к межслойному разрушению композитного материала количественно определяют с использованием испытаний G1c (двухтавровой балки) и G2c (изгиб с надрезом на конце). В режиме I, разрушение ламината с предварительно полученными трещинами определяется отслаивающими силами, а в режиме II трещина распространяется под действием сдвиговых сил. Стойкость к межслойному разрушению согласно G2c связана с CAI. Материалы препрегов, которые демонстрируют высокие значения стойкости к повреждениям, также имеют тенденцию к обладанию высокими значениями CAI и G2c.

Отвержденный препрег также должен быть устойчивым к растворителям и других химикалиев, для которых может экспонироваться отвержденная композитная деталь. Распространенное исследование для определения интерактивных воздействий растворитель-напряжение на отвержденные смолы заключается в деформировании образца отвержденной смолы посредством изгиба образца, а затем экспонирования деформированного образца для данного растворителя или другого химикалия в течение периода времени, который, как правило, составляет порядка нескольких дней или более. Образец проверяют на наличие образования отдельных трещин или сетки трещин под действием напряжений и/или в различные моменты времени в период исследования. Образцы, как правило, деформируются при изгибе от 0% примерно до 2%. Деформация изменяется пропорционально длине дуги образца, которая представляет собой характерную клотоиду (спираль). Устройство для исследования, используемое для придания образцу формы клотоиды, известно как "шаблон клотоидной деформации". Использование шаблона клотоидной деформации позволяет изгибать один исследуемый образец с получением значений деформации во всем диапазоне исследований.

Образцы смолы считаются очень устойчивыми к воздействию данного растворителя, если они не проявляют никаких трещин, когда их подвергают максимальной деформации 2% в шаблоне клотоидной деформации и экспонируют для растворителя в течение 7 дней при комнатной температуре. Чтобы они были пригодными для использования в аэрокосмических применениях, отвержденные эпоксидные смолы должны быть очень устойчивыми к растворителям, для которых может экспонироваться смола. Важно, чтобы меры, принимаемые для упрочнения и/или термического упрочнения эпоксидной смолы, не уменьшали неизбежно стойкости смол к растворителям.

Хотя многие существующие препреги хорошо пригодны для их предполагаемого использования, для создания композитных деталей, которые являются прочными и хорошо переносят повреждения, по-прежнему имеется потребность в получении препрега, который можно использовать для получения композитных деталей для структурных применений, которые имеют высокие уровни прочности (например, прочности при сжатии), высокие значения стойкости к повреждениям (CAI) и стойкости к межслойному разрушению (G1c и G2c) и которые демонстрируют высокую стойкость к растворителям.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением предлагаются неотвержденные смолы, которые пригодны для использования в аэрокосмических применениях, где требуются высокие уровни прочности, стойкости к повреждениям и стойкости к межслойному разрушению. Настоящее изобретение может применяться к многофункциональным эпоксидным смолам, которые содержат полиэфирсульфон (PES) сам по себе или в сочетании с другими термопластичными упрочняющими агентами. Настоящее изобретение основывается, по меньшей мере, частично, на обнаружении того, что низкомолекулярные PES, когда используются в качестве термопластичного упрочняющего агента, вызывает значительное увеличение способности таких упрочненных термопластиками эпоксидов выдерживать воздействия растворителей.

Настоящее изобретение покрывает неотвержденные смолы, которые содержат компонент эпоксидной смолы, полученный из дифункциональной эпоксидной смолы, трехфункциональной эпоксидной смолы и/или четырехфункциональной эпоксидной смолы. Кроме того, неотвержденная смола содержат термопластичный компонент, который содержит низкомолекулярный PES, либо сам по себе, либо в сочетании с одним или несколькими другими термопластичными упрочняющими агентами. Настоящее изобретение также покрывает неотвержденную смолу в сочетании с отверждающим компонентом и/или с армирующими волокнами, а также отвержденные сочетания смолы и армирующих волокон, которые пригодны для использования, по меньшей мере, как часть первичной структуры воздушного летательного аппарата.

Препрег и способы получения препрега с использованием многофункциональных эпоксидных смол, которые упрочняются с помощью низкомолекулярных PES, также составляют часть настоящего изобретения. Препрег является пригодным для использования при изготовлении отвержденных композитных деталей, которые являются очень стойкими к растворителям и которые в основном пригодны для использования, по меньшей мере, как часть первичной структуры воздушного летательного аппарата.

Описанные выше и другие признаки и соответствующие им преимущества настоящего изобретения станут лучше понятны со ссылкой на следующее далее подробное описание, взятое в сочетании с прилагаемыми чертежами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

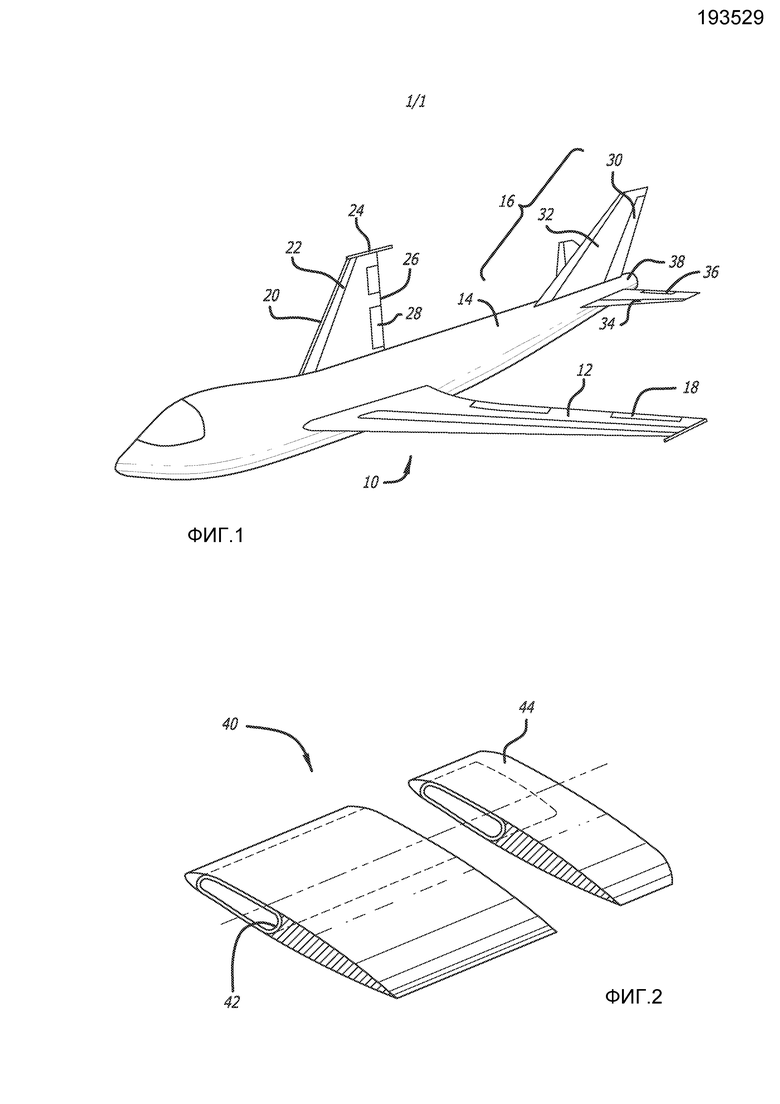

Фиг.1 представляет собой общий вид воздушного летательного аппарата, который изображает иллюстративные первичные структуры воздушного летательного аппарата, которые могут быть изготовлены с использованием композитных материалов в соответствии с настоящим изобретением.

Фиг.2 представляет собой частичный вид вращающейся лопасти вертолета, который изображает иллюстративные первичные структуры воздушного летательного аппарата, которые могут быть изготовлены с использованием композитных материалов в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Неотвержденные композиции смолы матрицы в соответствии с настоящим изобретением можно использовать в разнообразных ситуациях, где желательной является упрочненная с помощью термопластика эпоксидная смола. Хотя неотвержденные композиции эпоксидной смолы можно использовать самих по себе, композиции, как правило, объединяют с волокнистой основой для формирования композитных материалов. Композитные материалы могут находиться в форме препрега, частично отвержденного препрега или полностью отвержденной готовой детали. Термин "неотвержденный", когда используется в настоящем документе в сочетании со словами препрег, смола матрицы или композитный материал, как предполагается, покрывает объекты, которые могут подвергаться воздействию некоторого отверждения, но которые не являются полностью отвержденными для формирования готовой композитной детали или структуры.

Хотя композитные материалы можно использовать для любой предполагаемой цели, их предпочтительно используют в аэрокосмических транспортных средствах и особенно предпочтительно их использование в гражданских и военных воздушных летательных аппаратах. Например, композитные материалы можно использовать для изготовления не-первичных (вторичных) структур воздушного летательного аппарата. Однако предпочтительно использование композитного материала заключается в использовании для структурных применений, таких как первичные структуры воздушного летательного аппарата. Первичные структуры или детали воздушных летательных аппаратов представляют собой такие элементы воздушного летательного аппарата, либо с фиксированным, либо с вращающимся крылом, которые подвергаются воздействию значительных напряжений во время полета и которые являются самыми важными для поддержания управляемого полета воздушного летательного аппарата. Композитные материалы могут также использоваться для других структурных применений, для изготовления несущих нагрузки детали и структур вообще.

Фиг.1 изображает как 10 воздушный летательный аппарат с фиксированным крылом, который содержит ряд иллюстративных первичных структур и деталей воздушного летательного аппарата, которые могут быть изготовлены с использованием композитных материалов в соответствии с настоящим изобретением. Иллюстративные первичные детали или структуры включают крыло 12, фюзеляж 14 и хвостовую сборку 16. Крыло 12 содержит ряд иллюстративных первичных деталей воздушного летательного аппарата, таких как элероны 18, передняя кромка крыла 20, предкрылки 22, прерыватель потока 24, задняя кромка крыла 26 и закрылки 28 задней кромки крыла. Хвостовая сборка 16 также содержит ряд иллюстративных первичных деталей, таких как руль 30, вертикальный стабилизатор 32, горизонтальный стабилизатор 34, рули высоты 36 и хвостовой стабилизатор 38. Фиг.2 изображает наружные конечные части вращающейся лопасти 40 вертолета, которая содержит основную часть структуры лопасти 42 и наружную поверхность 44 как первичные структуры воздушного летательного аппарата. Другие иллюстративные первичные структуры воздушного летательного аппарата содержат лонжероны крыла и множество фланцев, зажимов и соединительных элементов, которые соединяют вместе первичные детали, с формированием первичных структур.

Неотвержденная смола и предварительно импрегнированные композитные материалы (препрег) по настоящему изобретению можно использовать в качестве замены для существующей неотвержденной смолы и/или препрега, которые используют для формирования композитных деталей в аэрокосмической промышленности и в любых других структурных применениях, где требуются высокая прочность и стойкость к повреждениям. Настоящее изобретение включает замену с помощью препаратов смол по настоящему изобретению существующих смол, которые используют для изготовления препрега. Соответственно, препараты смол по настоящему изобретению являются пригодными для использования в любых обычных способах изготовления и отверждения препрега, которые являются пригодными для использования в упрочненных термопластиками эпоксидных смолах.

Предварительно импрегнированные композитные материалы в соответствии с настоящим изобретением состоят из армирующих волокон и неотвержденной матрицы смолы. Армирующие волокна могут представлять собой любые обычные конфигурации волокон, которые используют в промышленности препрегов. Матрица неотвержденной смолы содержит компонент эпоксидной смолы, которая содержит дифункциональные, трехфункциональные и четырехфункциональные ароматические эпоксидные смолы, либо сами по себе, либо в сочетании. Компоненты эпоксидной смолы, полученные с помощью сочетания трехфункциональной и четырехфункциональной эпоксидных смол, являются предпочтительными. Кроме того, матрица смолы содержит термопластичный компонент, который состоит из низкомолекулярного PES, либо самого по себе, либо в сочетании с одним или несколькими другими термопластичными агентами. Отверждающий компонент, который содержит один или несколько отверждающих агентов, может включаться непосредственно в препарат смолы или он может добавляться непосредственно перед процессом отверждения или во время его. Например, отверждающий компонент может находиться внутри армирующих волокон или рядом с ними в положении, отдельном от эпоксидной смолы, для смешивания с целью формирования матрицы смолы в ходе процесса отверждения/формования.

Как будет обсуждаться более подробно ниже, особенностью настоящего изобретения является обнаружение того, что использование низкомолекулярного PES в термопластичном компоненте дает отвержденные композитные материалы, которые являются очень стойкими к растворителям, таким как MEK.

Компонент эпоксидной смолы предпочтительно состоит из одной или нескольких трехфункциональных эпоксидных смол и/или четырехфункциональных эпоксидных смол. Предпочтительным является сочетание трехфункциональных и четырехфункциональных эпоксидных смол. Многофункциональные эпоксидные смолы могут быть насыщенными, ненасыщенными, циклоалифатическими, алициклическими или гетероциклическими. Пригодные для использования многофункциональные эпоксидные смолы, в качестве примера, включают смолы на основе: фенольных и крезольных эпоксидных новолаков, простых глицидиловых эфиров аддуктов фенола-альдегида; простых глицидиловых эфиров диалифатических диолов; простого диглицидилового эфира; простого диглицидилового эфира диэтиленгликоля; ароматических эпоксидных смол; простых диалифатических триглицидиловых эфиров, алифатических простых полиглицидиловых эфиров; эпоксидированных олефинов; бромированных смол; ароматических глицидиловых аминов; гетероциклических глицидиловых имидинов и амидов; простых глицидиловых эфиров; фторированных эпоксидных смол или любого их сочетания. Компонент эпоксидной смолы должен составлять от 40 до 65 масс. процентов смолы матрицы.

Трехфункциональная эпоксидная смола будет пониматься как имеющая три эпоксигруппы, замещенные либо непосредственно, либо опосредовано, в пара- или мета-положении фенильного кольца в основной цепи соединения. Мета-ориентация является предпочтительной. Четырехфункциональная эпоксидная смола будет пониматься как имеющая четыре эпоксигруппы, замещенные либо непосредственно, либо опосредовано в мета- или пара-положении на фенильном кольце основной цепи соединения.

Фенильное кольцо может, в дополнение к этому, быть замещенным другими пригодными для использования заместителями, отличными от эпоксигруппы. Пригодные для использования заместители, в качестве примера, включают водородный, гидроксильный, алкильный, алкенильный, алкинильный, алкоксильный, арильный, арилоксильный, аралкилоксильный, аралкильный, галогеновый, нитро или циано. Пригодные для использования заместители, отличные от эпоксигруппы, могут находиться в пара- или орто-положении с фенильным кольцом или мета-положении, если оно не занято эпоксигруппой. Пригодные для использования четырехфункциональные эпоксидные смолы включают, N'N,N,N-тетраглицидил-м-ксилолдиамин (коммерчески доступный от Mitsubishi Gas Chemical Company (Chiyoda-Ku, Tokyo, Japan) под торговым наименованием Tetrad-X), и Erisys GA-240 (от CVC Chemicals, Morristown, New Jersey). Пригодные для использования трехфункциональные эпоксидные смолы, в качестве примера, включают смолы на основе: фенольного и крезольного эпоксидных новолаков; простых глицидиловых эфиров аддуктов фенола-альдегида; ароматических эпоксидных смол; диалифатических простых триглицидиловых эфиров; алифатических простых полиглицидиловых эфиров; эпоксидированных олефинов; бромированных смол; ароматических глицидиловых аминов и простых глицидиловых эфиров; гетероциклических глицидилимидинов и амидов; простых глицидиловых эфиров; фторированных эпоксидных смол или любого их сочетания.

Предпочтительная трехфункциональная эпоксидная смола представляет собой триглицидил мета-аминофенол. Триглицидил мета-аминофенол является коммерчески доступным от Huntsman Advanced Materials (Monthey, Switzerland) под торговыми наименованиями Araldite MY0600 или MY0610 и от Sumitomo Chemical Co. (Osaka, Japan) под торговым наименованием ELM-120.

Дополнительные примеры пригодной для использования многофункциональной эпоксидной смолы включают Ν,Ν,Ν',Ν'-тетраглицидил-4,4'-диаминодифенил (TGDDM, коммерчески доступный как Araldite MY 720 и MY 721 от Huntsman Advanced Materials (Monthey, Switzerland), или ELM 434 от Sumitomo), простой триглицидиловый эфир пара аминофенола (коммерчески доступный как Araldite MY 0500 или MY 0510 от Huntsman Advanced Materials), эпоксидные смолы на основе дициклопентадиена, такие как Tactix 556 (коммерчески доступные от Huntsman Advanced Materials), трис(гидроксил фенил) и эпоксидную смолу на основе метана, такую как Tactix 742 (коммерчески доступную от Huntsman Advanced Materials). Другие пригодные для использования многофункциональные эпоксидные смолы включают DEN 438 (от Dow Chemicals, Midland, Ml), DEN 439 (от Dow Chemicals), Araldite ECN 1273 (от Huntsman Advanced Materials) и Araldite ECN 1299 (от Huntsman Advanced Materials). TGDDM (MY720 или MY721) представляет собой предпочтительную четырехфункциональную эпоксидную смолу.

Эпоксидный компонент может также включать дифункциональные эпоксидные смолы, такие как эпоксидная смола Bisphenol-A (Bis-A) или Bisphenol-F (Bis-F). Иллюстративная эпоксидная смола Bis-A является коммерчески доступной как Araldite GY6010 (Huntsman Advanced Materials) или DER 331, которая доступна от Dow Chemicals Company (Midland, Ml). Иллюстративная эпоксидная смола Bis-F является коммерчески доступной как Araldite GY281 и GY285 (Huntsman Advanced Materials). Количество эпоксидной смолы Bis-A или Bis-F, присутствующее в компоненте эпоксидной смолы, может изменяться. Является предпочтительным, чтобы не более чем 20 масс. процентов компонента эпоксидной смолы представляли собой дифункциональную эпоксидную смолу. Компонент эпоксидной смолы предпочтительно содержит больше трехфункциональных эпоксигрупп и четырехфункциональных эпоксигрупп, при предпочтительном массовом отношении трехфункциональной эпоксидной смолы к четырехфункциональной эпоксидной смоле в пределах от 2,0:1 до 2,4:1.

Является предпочтительным, чтобы матрица смолы включала незначительное количество дифункциональных эпоксигрупп, если вообще она их содержит. Матрица смолы предпочтительно содержит от 20 до 40 масс. процентов трехфункциональной эпоксидной смолы и от 10 до 30 масс. процентов четырехфункциональной эпоксидной смолы. Более предпочтительной является матрица смолы, которая содержит от 30 до 40 масс. процентов трехфункциональной эпоксидной смолы и от 10 до 20 масс. процентов четырехфункциональной эпоксидной смолы. Сочетание триглицидил мета-аминофенола (MY0600 или MY0610) с TGDDM (MY720 или MY721) является особенно предпочтительным. Необходимо отметить, что масс. проценты различных ингредиентов, перечисленные в настоящем документе, которые относятся к массе матрицы смолы, должны вычисляться по отношению к массе матрицы смолы, которая содержит компонент эпоксидной смолы, термопластичный компонент, отверждающий агент и добавки, если она их содержит.

Как один из признаков настоящего изобретения, неотвержденная матрица смолы содержит термопластичный компонент, который состоит из низкомолекулярного PES самого по себе или в сочетании с одним или несколькими термопластичными материалами, которые могут быть растворимыми или нерастворимыми в эпоксидной смоле. Является предпочтительным, чтобы термопластичный компонент содержал сочетание растворимых и нерастворимых термопластичных материалов.

Низкомолекулярный PES, как используется в настоящем документе, означает PES, который имеет молекулярную массу (г/моль) в пределах между 10000 и 30000. Предпочтительно, низкомолекулярный PES будет иметь молекулярную массу от 15000 до 25000. Наиболее предпочтительным является низкомолекулярный PES, имеющий молекулярную массу примерно 21000. Низкомолекулярный PES является коммерчески доступным из ряда источников. Например, PES, имеющий молекулярную массу примерно 21000 г/моль, является доступным от Solvay Advanced Polymers (Greenville, SC) под торговым наименованием VW-10700RP. Настоящее изобретение включает улучшение стойкости к растворителям упрочненной термопластиком эпоксидной смолы посредством замены низкомолекулярным PES высокомолекулярного PES, который обычно используют в термопластичных компонентах. Стандартный высокомолекулярный PES продается под торговым наименованием Sumikaexcel 5003 P, который является коммерчески доступным от Sumitomo Chemicals. Альтернативы 5003P представляют собой полиэфирсульфон от Solvay 105RP или VW-10200RP или сорта без гидроксильных окончаний, такие как 1054P от Solvay (Solvay Advanced Polymers-Greenville, SC). Молекулярная масса 5003P и VW-10200RP составляет примерно 46500 г/моль. Для целей настоящего описания, высокомолекулярный PES представляет собой любой PES, который имеет молекулярную массу выше 30000 г/моль.

Для любого данного термопластичного компонента является предпочтительным, чтобы по существу все количество PES (по меньшей мере, 95 масс. процентов) находилось в форме низкомолекулярного PES. Однако можно заменять только часть высокомолекулярного PES низкомолекулярным PES, при условии, что получают желаемое увеличение стойкости к растворителю. Предпочтительно, чтобы, по меньшей мере, 50 масс. процентов PES находилось в форме низкомолекулярного PES. Более предпочтительно, по меньшей мере, 80 масс. процентов PES, присутствующего в термопластичном компоненте, должно представлять собой низкомолекулярный PES.

PES представляет собой термопластик, который считается растворимым в эпоксидных смолах. Другие иллюстративные растворимые эпоксидные смолы, которые можно использовать в сочетании с PES, включают полиэфиримид (PEI) и полисульфон (PS). Как правило, термопластичный полимер (полимеры) добавляют в смесь смол как частицы, которые растворяются в смеси смол посредством нагрева, перед добавлением нерастворимых частиц и отверждающего агента. После растворения по существу термопластичного полимера в горячем предшественнике смолы матрицы (то есть, в смеси эпоксидных смол), предшественник охлаждают, и добавляют остальные ингредиенты (отверждающий агент, если его включают, нерастворимый термопластик (термопластики) и/или любые другие добавки).

Является предпочтительным, чтобы неотвержденная матрица смолы содержала от 10 до 20 масс. процентов растворимого термопластичного материала. Более предпочтительной является неотвержденная матрица смолы, которая содержит от 12 до 18 масс. процентов растворимого термопластичного материала. Наиболее предпочтительной является матрица смолы, которая содержит от 13 до 15 масс. процентов растворимого термопластичного материала. Является предпочтительным, чтобы большая часть растворимого термопластика (по меньшей мере, 80 масс. процентов) в термопластичном компоненте представляла собой PES, и чтобы по существу все количество PES находилось в форме низкомолекулярного PES. Наиболее предпочтительной является матрица смолы, где по существу весь (по меньшей мере, 95 масс. процентов) растворимый термопластик в термопластичном компоненте представлял бы собой низкомолекулярный PES.

Термопластичный компонент предпочтительно также содержит нерастворимые термопластичные частицы. Эти частицы не растворяются во время процесса отверждения и остаются в межслойных зонах отвержденного композитного материала. Количество нерастворимых частиц в неотвержденной матрице смолы предпочтительно составляет от 5 до 20 масс. процентов. Более предпочтительными являются матрицы смолы, которые содержат от 6 до 18 масс. процентов нерастворимых частиц. Наиболее предпочтительными являются матрицы смолы, которые содержат от 8 до 12 масс. процентов нерастворимых частиц.

Примеры пригодных для использования термопластичных частиц включают частицы полиамидимида (PAI) и частицы полиамида (PA). Термопластичные частицы имеют температуры стеклования (Tg), которые выше комнатной температуры (22°C).

Полиамидные частицы поступают в виде разнообразных сортов, которые имеют различные диапазоны температур плавления в зависимости от конкретного полиамида и молекулярной массы полиамида. Полиамидные частицы в соответствии с настоящим изобретением имеют диапазоны температур плавления выше 170°C и ниже 240°C. Является предпочтительным, чтобы модуль Юнга полиамидных частиц был в пределах между 200 и 400 тысяч фунтов на кв. дюйм (12,4-24,8 кг/кв. см) при этом значение примерно 300 тысяч фунтов на кв. дюйм (18,6 кг/кв. см) является особенно предпочтительным.

Пригодные для использования полиамидные частицы содержат полиамид 6 (капролактам - PA6) в качестве главного ингредиента, но могут также содержать малые количества полиамида 12 (лауролактам - PA 12) и/или полиамида 11. Частицы должны иметь размеры частиц меньше 100 микрон. Является предпочтительным, чтобы размер частиц находился в диапазоне от 5 до 60 микрон, а более предпочтительно, от 10 до 30 микрон. Является предпочтительным, чтобы средний размер частиц составлял примерно 20 микрон. Частицы должны быть по существу сферическими. Частицы могут быть получены посредством анионной полимеризации в соответствии с заявкой PCT WO2006/051222, посредством совместной экструзии, преципитационной полимеризации, эмульсионной полимеризации или посредством криогенного измельчения. Пригодные для использования частицы полиамида являются коммерчески доступными от Arkema France под торговым наименованием Orgasol.

Orgasol 1002 D NAT1 представляет собой пример пригодных для использования полиамидных частиц. Orgasol 1002 D NAT1 состоит из 100% PA6. Модуль Юнга частиц Orgasol 1002 D NAT1 составляет примерно 300 тысяч фунтов на кв. дюйм (18,6 кг/кв. см). Частицы имеют степень кристалличности равную 51%, температуру стеклования (Tg) 26°C, плотность 1,15 (ISO 1183), молекулярную массу 60200 (г/моль) при температуре плавления 217°C и среднем размере частиц 20 микрон. Другой пример пригодных для использования жестких частиц представляет собой Orgasol 3202 D Nat 1, который содержит частицы сополимера PA6/PA 12 (80% PA6 и 20% PA 12), имеющие степень кристалличности равную 43%, Tg 29°C, плотность 1,09 (ISO 1183), молекулярную массу 60800 (г/моль) и вязкость раствора 1,01. Частицы сополимера полиамида в Orgasol 3202 D Nat 1 имеют средний размер частиц 20 микрон и температуру плавления 194°C. Количество PA 12 в сополимере может быть увеличено выше 20%.

Является предпочтительным, чтобы матрица смолы содержала частицы PA, и чтобы количество частиц PA находилось в пределах от 1 до 10 масс. процентов от матрицы смолы в целом. Более предпочтительными являются количества частицы PA в пределах от 2 до 8 масс. процентов.

Пригодные для использования частицы PAI являются коммерчески доступными как TORLON 4000T или TORLO 4000TF от Solvay Advanced Polymers (Alpharetta, GA). Предпочтительный диапазон средних размеров частиц для частиц PAI составляет от 8 микрон до 20 микрон. Модуль Юнга частиц PAI составляет примерно 600 тысяч фунтов на кв. дюйм (37,2 кг/кв. см). Является предпочтительным, чтобы матрица смолы содержала частицы PAI, и чтобы количество частиц PAI находилось в пределах от 5 до 15 масс. процентов от общего количества матрицы смолы. Более предпочтительными являются количества частиц PAI в пределах от 4 до 10 масс. процентов. Предпочтительный термопластичный компонент содержит как PAI, так и частицы PA. Предпочтительные массовые отношения частиц PAI к частицам PA находятся в пределах от 2:1 до 4:1, при этом массовые отношения в пределах примерно между 2,8:1 и 3,8:1 являются особенно предпочтительными.

Неотвержденная смола может также содержать эластичные частицы в количествах до 10 масс. процентов от матрицы смолы. Предпочтительные количества эластичных частиц находятся в пределах от 5 до 9 масс. процентов от матрицы смолы. Пригодные для использования эластичные частицы включают частицы, которые состоят в основном из полиуретана. Эластичные частицы предпочтительно содержат, по меньшей мере, 95 масс. процентов полиуретанового полимера. Другие эластичные частицы, которые состоят из высокомолекулярного эластомера, который нерастворим в эпоксидной смоле, также можно использовать. Модуль Юнга эластичных частиц должен быть ниже 10 тысяч фунтов на кв. дюйм (0,62 кг/кв. см). Tg эластичных частиц должна находиться при комнатной температуре (22°C) или ниже.

Полиуретановые частицы, которые содержат малое количество (меньше чем 5 масс. процентов) диоксида кремния, представляют собой предпочтительный тип эластичных частиц. Полиуретановые частицы, которые являются доступными от Aston Chemicals (Aylesbury, UK) под торговым наименованием SUNPU - 170, представляют собой предпочтительный тип полиуретановых частиц. SUNPU-170 состоит из кроссполимера HDI/триметилола гексиллактона, диоксида кремния. Частицы содержат примерно 95-99 масс. процентов уретанового полимера и 1-5 масс. процентов диоксида кремния. Частицы представляют собой микросферы, которые находятся в диапазоне диаметров от 5 микрон до 20 микрон. Пригодные для использования полиуретановые частицы являются также доступными от Kobo Products (South Plainfield, N.I) под торговым наименованием BPD-500, BP-500T и BP-500W. Эти частицы также состоят из кроссполимера HDI/триметилола гексиллактона и диоксида кремния. Частицы также представляют собой микросферы, которые находятся в диапазоне размеров от 10 микрон до 15 микрон. Микросферы BPD-500 содержат от 1 до 3 масс. процентов диоксида кремния и от 97 до 99 масс. процентов полиуретана.

Размеры частиц и относительные количества нерастворимых термопластичных частиц и эластичных частиц выбирают таким образом, что достигаются не только желаемые уровни OHC, CAI, G1c и G2c, но также и таким образом, что вязкость композиции эпоксидной смолы находится в пределах, которые пригодны для получения препрега. Является предпочтительным, чтобы вязкость смолы была такой же, как вязкость существующих упрочненных смол с высокими эксплуатационными характеристиками, которые в настоящее время используют в аэрокосмической промышленности для получения препрега, включая квазиизотропный нарезанный препрег. Для получения желаемого сочетания свойств неотвержденной смолы и свойств отвержденного композита в соответствии с настоящим изобретением, является предпочтительным, чтобы термопластичный компонент содержал, по меньшей мере, два различных типа нерастворимых термопластичных частиц в количествах, описанных в настоящем документе.

Использование низкомолекулярного PES вместо стандартного более высокомолекулярного PES является также пригодным для использования при понижении вязкости матрицы смолы. Обнаружено, что использование низкомолекулярного PES помогает поддерживать вязкость неотвержденной смолы в пределах, приемлемых для получения препрега. В особенности, это представляет собой случай неотвержденных смол, которые содержат количества термопластичных материалов, которые находятся вблизи верхнего края приемлемого диапазона, и/или где эластичные частицы включаются как часть смеси смол.

Количество компонента отверждающего агента, который объединяют с компонентом эпоксидной смолы и термопластичным компонентом составляет от 10 до 45 масс. процентов от общей массы матрицы эпоксидной смолы. Иллюстративные отверждающие агенты в соответствии с настоящим изобретением включают дициандиамид, метилендианилин (MDA), м-фенилендиамин (MPDA), 4,4'-метиленбис(2,6-диэтиланилин), 3,3'-диаминодифенилсульфон (3,3'-DDS), 4,4'-диаминодифенилсульфон (4,4'-DDS) и 4,4'-бис(п-аминофенокси)бифенил (BAPB). 3,3'-DDS и 4,4'-DDS представляют собой предпочтительные отверждающие агенты, которые можно использовать сами по себе или в сочетании. Особенно предпочтительно, чтобы отверждающий компонент состоял по существу (по меньшей мере, 95 масс. процентов) из 3,3'-DDS в количествах, находящихся в пределах от 15,0 до 25,0 масс. процентов от смолы матрицы.

BAPB также представляет собой предпочтительный отверждающий агент. Количество BABP, включаемое в матрицу смолы, будет зависеть от количества и типа присутствующих эпоксидов. Количество BAPB должно быть достаточным для обеспечения полного отверждения неотвержденной смолы. Это количество может вычисляться на основе функциональности и количества каждой эпоксидной смолы в препарате. Количество BAPB, необходимое для обеспечения полного отверждения, будет находиться в пределах между 15 и 45 масс. процентами от неотвержденной смолы в целом. Предпочтительные количества BAPB находятся в пределах между 30 и 40 масс. процентами от смолы матрицы.

Один или несколько ускорителей отверждения могут включаться в матрицу эпоксидной смолы при условии, что стойкость к растворителю у отвержденной смолы не подвергается отрицательному влиянию. В дополнение к этому, количество используемого ускорителя не должно отрицательно влиять на другие свойства неотвержденной смолы, такие как вязкость и липкость, с тем, чтобы не сделать сложным формирование препрега из смолы. Пригодные для использования ускорители представляют собой любые уроновые соединения, которые обычно используют. Конкретные примеры ускорителей, которые можно использовать сами по себе или в сочетании, включают N,N-диметил, N'-3,4-дихлорфенилмочевину (Diuron), N'-3-хлорфенилмочевину (Monuron) и, предпочтительно, N,N-(4-метил-м-фенилен бис[N',N'-диметилмочевину] (например, Dyhard UR500, доступную от Degussa). Количество ускорителя, присутствующего в композиции эпоксидной смолы, если он присутствует, должно поддерживаться ниже 2 масс. процентов от композиции в целом. Использование катализатора не является предпочтительным.

Неотвержденная смола может также включать дополнительные ингредиенты, такие как агенты, для улучшения рабочих характеристик или модифицирующие агенты, и дополнительные термопластичные полимеры, при условии, что они не влияют отрицательно на вязкость, липкость и срок хранения до отверждения препрега или на прочность, стойкость к повреждениям и стойкость к растворителям отвержденной композитной детали. Агенты для улучшения рабочих характеристик или модифицирующие агенты могут, например, выбираться из пластификаторов, дополнительных термопластичных полимеров, ускорителей, каучуков типа сердцевина - оболочка, замедлителей горения, смачивающих агентов, пигментов/красителей, поглотителей УФ излучения, противогрибковых соединений, наполнителей, проводящих частиц и модификаторов вязкости. Пригодные для использования дополнительные термопластичные полимеры включают любой из следующих далее полимеров, либо сам по себе, либо в сочетании: полиэфирэфирсульфон (PEES), полифенилсульфон, полиимид, арамид, сложный полиэфир, поликетон, полиэфирэфиркетон (PEEK), полимочевин, полиарилэфир, полиарилсульфиды, поликарбонаты, полифениленоксид (PPO) и модифицированный PPO.

Пригодные для использования наполнители включают, в качестве примера, любой из следующих далее наполнителей, либо сам по себе, либо в сочетании: диоксид кремния, оксид алюминия, оксид титана, стекло, карбонат кальция и оксид кальция.

Пригодные для использования проводящие частицы, в качестве примера, включают любые из следующих далее частиц, либо сами по себе, либо в сочетании: серебро, золото, медь, алюминий, никель, проводящие сорта углерода, бакминстерфуллерен, частицы углерода, углеродные нанотрубки и углеродные нановолокна. Наполнители, покрытые металлом, также можно использовать, например, углеродные частицы, покрытые никелем, и медные частицы, покрытые серебром.

Неотвержденная матрица смолы может содержать, если это желательно, дополнительную не эпоксидную термоусадочную полимерную смолу. После отверждения, термоусадочная смола не является пригодной для плавления и повторного формования. Пригодные для использования материалы не эпоксидной термоусадочной смолы по настоящему изобретению включают, не ограничиваясь этим, смолы фенолформальдегида, карбамид-формальдегида, 1,3,5-триазин-2,4,6-триамина (меламина), бисмалеимида, смолы на основе сложного винилового эфира, бензоксазиновые смолы, фенольные смолы, полиэстры, смолы на основе сложных цианатных эфиров, эпоксидные полимеры или любое их сочетание. Термоусадочную смолу предпочтительно выбирают из эпоксидных смол, смол на основе сложного цианатного эфира, бисмалеимида, сложного винилового эфира, бензоксазина и фенольных смол. Если это желательно, матрица может содержать дополнительные пригодные для использования смолы, содержащие фенольные группы, такие как смолы на основе резорцинола и смолы, сформированные посредством катионной полимеризации, такие как сополимеры DCPD - фенол. Другие дополнительные смолы, пригодные для использования, представляют собой меламин-формальдегидные смолы и карбамид-формальдегидные смолы.

Неотвержденную матрицу смолы получают в соответствии со стандартной обработкой препрега. Как правило, различные эпоксидные смолы смешивают вместе при комнатной температуре с образованием смеси смол, к которым добавляют термопластичный компонент. Затем эту смесь нагревают до температуры выше температуры плавления термопластика (термопластиков) в термопластичном компоненте, в течение времени, достаточного для плавления по существу термопластика (термопластиков). Затем смесь охлаждают до комнатной температуры или ниже и затем подмешивают в смолу нерастворимые термопластичные частицы, полимеризационный отверждающий компонент и другие добавки, если необходимо, с получением готовой неотвержденной матрицы смолы, которую импрегнируют в армирующие волокна. Как отмечено ранее, в некоторых применениях, отверждающий компонент располагается отдельно от остальных компонентов до осуществления процесса формования/отверждения.

Неотвержденную матрицу смолы наносят на армирующие волокна в соответствии с любыми известными технологиями получения препрега. Армирующие волокна могут полностью или частично импрегнироваться неотвержденной смолой. В альтернативном варианте осуществления, неотвержденная смола может наноситься на волокнистые армирующие волокна в виде отдельной пленки или слоя, который находится рядом с армирующими волокнами и в контакте с ними, но по существу не импрегнирует армирующие волокна. Препрег, как правило, покрывают на обеих сторонах защитной пленкой и сворачивают в рулон для хранения и транспортировки при температурах, которые, как правило, поддерживают гораздо ниже комнатной температуры, для предотвращения преждевременного отверждения. По желанию, можно использовать любые другие способы изготовления и системы хранения/транспортировки препрега.

Армирующие волокна препрега можно выбрать из гибридных или смешанных систем волокон, которые содержат синтетические либо натуральные волокна, либо их сочетание. Армирующие волокна, предпочтительно, можно выбрать из любого пригодного для использования материала, такого как стекловолокно, углеродные волокна или арамидные волокна (из ароматического полиамида). Армирующие волокна предпочтительно представляют собой углеродные волокна.

Армирующие волокна могут содержать растресканные (то есть, разрушенные растяжением) или селективно прерывистые волокна, или сплошные волокна. Использование растресканных или селективно прерывистых волокон может облегчить формование наслоением композитного материала перед тем, как его полностью отверждают, и улучшают его возможности при формовании. Армирующие волокна могут находиться в форме тканой, неизвитой, нетканой, однонаправленной или многоосной текстильной структуры, такой как квазиизотропный нарезанный препрег. Тканая форма может выбираться из стилей обычного, сатинового или саржевого переплетения. Неизвитые и многоосные формы могут иметь ряд слоев и ориентаций волокон. Такие стили и формы хорошо известны в области армирования композитов и являются коммерчески доступными от ряда компаний, включая Hexcel Reinforcements (Villeurbanne, France).

Препрег может находиться в форме сплошных лент, жгутовых препрегов, сеток или нарезанных отрезков (операции нарезки и раскроя на полосы могут осуществляться в любой момент времени после импрегнирования). Препрег может представлять собой адгезивную или содержащую покрытие пленку и может иметь, в дополнение к этому, погруженные в него носители в разнообразных формах, как тканые, плетеные, так и нетканые. Препрег может быть полностью или только частично импрегнированным, например, чтобы облегчить удаление воздуха во время отверждения.

Иллюстративная предпочтительная неотвержденная матрица смолы содержит от 30 до 40 масс. процентов триглицидил-м-аминофенола (трехфункциональной эпоксидной смолы); от 10 до 20 масс. процентов четырехфункционального пара-глицидиламина (четырехфункциональной эпоксидной смолы); от 10 до 20 масс. процентов низкомолекулярного полиэфирсульфона; от 5 до 15 масс. процентов полиамидимида (нерастворимых термопластичных частиц); от 1 до 5 масс. процентов частиц полиамида (нерастворимых термопластичных частиц) и от 15 до 25 масс. процентов 3,3'-DDS (отверждающегося компонента). Альтернативный предпочтительный вариант осуществления, в дополнение к этому, содержит от 5,0 до 9,0 масс. процентов частиц полиуретана.

Особенно предпочтительная неотвержденная матрица смолы содержит примерно от 32 до 36 масс. процентов триглицидил-м-аминофенола (трехфункциональной эпоксидной смолы); примерно от 14 до 16 масс. процентов четырехфункционального пара-глицидиламина (четырехфункциональной эпоксидной смолы); примерно от 13 до 16 масс. процентов низкомолекулярного полиэфирсульфона (растворимого термопластика); примерно от 9 до 11 масс. процентов полиамидимида (нерастворимых термопластичных частиц); примерно от 2 до 4 масс. процентов частиц полиамида (нерастворимых термопластичных частиц) и примерно от 18 до 20 масс. процентов 3,3'-DDS (отверждающегося компонента).

Другая предпочтительная неотвержденная матрица смолы содержит примерно от 23 до 25 масс. процентов триглицидил-м-аминофенола (трехфункциональной эпоксидной смолы); примерно от 23 до 25 масс. процентов четырехфункционального пара-глицидиламина (четырехфункциональной эпоксидной смолы); примерно от 16 до 18 масс. процентов низкомолекулярного полиэфирсульфона (растворимого термопластика) и примерно от 33 до 36 масс. процентов BAPB (отверждающегося компонента).

Препрег может формоваться с использованием любой из стандартных технологий, используемых для формования композитных деталей. Как правило, один или несколько слоев препрега помещают в соответствующую форму для формования и отверждают с формированием готовой композитной детали. Препрег по настоящему изобретению может полностью или частично отверждаться с использованием любых пригодных для использования условий температуры, давления и времени, известных в данной области. Как правило, препрег будет отверждаться в автоклаве при температурах в пределах между 160°C и 190°C. Неотвержденный композитный материал может также отверждаться с использованием способа, выбранного из УФ-видимого излучения, микроволнового излучения, электронного пучка, гамма-излучения или другого пригодного для использования теплового или нетеплового излучения.

Композитные детали, изготовленные из улучшенного препрега, по настоящему изобретению найдут применение при изготовлении таких изделий, как многочисленные первичные и вторичные аэрокосмические структуры (крылья, фюзеляжи, шпангоуты, и тому подобное), но будут также пригодными для других структурных применений с высокими эксплуатационными характеристиками в автомобильной, железнодорожной, морской и энергетической промышленности, где необходимы высокие пределы прочности, прочность при сжатии, стойкость к межслойному разрушению и стойкость к ударному повреждению.

Обнаружено, что отвержденная смола, которая содержит низкомолекулярный PES, в соответствии с настоящим изобретением является очень устойчивой к воздействию MEK. При деформации и погружении в MEK при комнатной температуре в течение 7 дней, отвержденные смолы не демонстрируют больших трещин и демонстрируют образование видимых малых трещин только при деформации больше 1,0 процента. С учетом высокой стойкости отвержденных смол к воздействию MEK, ожидается, что отвержденные смолы будут также очень устойчивыми к воздействию других растворителей типа кетонов, таких как ацетон. Отвержденные смолы будут также очень устойчивыми к воздействию менее агрессивных растворителей, для которых отвержденные смолы могли бы экспонироваться во время использования в качестве части воздушного летательного аппарата. Такие потенциальные растворители включают гидравлическую жидкость, реактивное топливо, бензин, спирты и органические растворители.

Для иллюстрации настоящего изобретения приведены следующие примеры осуществления настоящего изобретения.

Пример 1

Предпочтительный иллюстративный препарат смолы в соответствии с настоящим изобретением приведен в Таблице 1. Смолу матрицы приготавливают посредством смешивания эпоксидных ингредиентов при комнатной температуре с низкомолекулярным полиэфирсульфоном, с образованием смеси смол, которую нагревают до 130°C в течение 60 минут для полного растворения низкомолекулярного полиэфирсульфона. Смесь охлаждают до 80°C, и остальные ингредиенты (частицы полиамидимида, частицы полиамида и отверждающий агент) добавляют и тщательно смешивают, с получением неотвержденной смолы.

(% масс.)

Неотвержденная смола имеет вязкость, которая является пригодной для использования при изготовлении препрега. Когда ее импрегнируют в армирующие волокна, полученный препрег будет иметь свойства липкости и срока хранения до отверждения, которые являются приемлемыми для использования при формировании изделий для формования. Иллюстративный препрег может быть получен посредством импрегнирования одного или нескольких слоев однонаправленных углеродных волокон препаратом смолы из Таблицы 1. Однонаправленные углеродные волокна используют для изготовления препрега, в котором смола матрицы составляет примерно 35 масс. процентов от общей массы неотвержденного препрега и поверхностная масса волокон составляет примерно 190 грамм на квадратный метр (г/см). Разнообразные формования наслоением препрега могут быть осуществлены с использованием стандартных процедур изготовления препрега. Препреги отверждают в автоклаве при 180°C в течение примерно 2 часов. Полученные композитные детали имеют прочность, стойкость к повреждениям и стойкость к межслойному разрушению, которые делают их пригодными для использования в первичных структурах воздушного летательного аппарата.

Образец для исследования стойкости к действию растворителя приготавливают с использованием препарата смолы из Таблицы 1. Смолу формуют в виде образца длиной 4,5 дюйма (11,4 см), шириной 0,5 дюйма (1,3 см) и толщиной 0,63 дюйма (0,16 см). Смолу отверждают в автоклаве при 180°C в течение примерно 2 часов с получением отвержденного образца для исследований. Исследуемый образец деформируют в стандартном шаблоне клотоидной деформации с получением деформаций, находящихся в пределах от 0% максимум до 2%. Деформированный образец для исследований погружают в MEK при комнатной температуре в течение периода 7 дней. Через 7 дней, образец для исследований демонстрирует только образование малых трещин в положении образца для исследований с деформацией выше 1,29%.

Сравнительный пример 1

Сравнительную смолу, имеющую композицию, приведенную в Таблице 2, получают таким же способом, как Примере 1. Смола является такой же, как смола в Примере 1, за исключением того, что низкомолекулярный PES заменяют высокомолекулярным PES.

Образец для исследования стойкости к растворителю приготавливают с использованием препарата смолы из Таблицы 2. Смолу формуют в виде образца длиной 4,5 дюйма (11,4 см), шириной 0,5 дюйма (1,3 см) и толщиной 0,63 дюйма (0,16 см). Смолу отверждают в автоклаве при 180°C в течение примерно 2 часов с получением отвержденного образца для исследований. Исследуемый образец деформируют в стандартном шаблоне клотоидной деформации с получением деформаций, находящихся в пределах от 0% максимум до 2%. Деформированный образец для исследований погружают в MEK при комнатной температуре, и образование трещин происходит в течение 10 секунд.

Пример 2

Иллюстративный препарат смолы в соответствии с настоящим изобретением приведен в Таблице 3. Смолу матрицы получают посредством смешивания эпоксидных ингредиентов при комнатной температуре с полиэфирсульфоном с образованием смеси смол, которую нагревают до 130°C в течение 60 минут для полного растворения полиэфирсульфона. Смесь охлаждают до 80°C, и остальные ингредиенты (частицы полиамидимида, частицы полиамида, частицы полиуретана и отверждающий агент) добавляют и тщательно смешивают с получением неотвержденной смолы.

Вязкость неотвержденной смолы является приемлемой для использования при изготовлении препрега. Когда его импрегнируют в армирующие волокна, полученный препрег будет иметь свойства липкости и срока хранения до отверждения, которые являются приемлемыми для использования при формировании изделий для формования. Иллюстративный препрег может быть получен посредством импрегнирования одного или нескольких слоев однонаправленных углеродных волокон препаратом смолы из Таблицы 3. Однонаправленные углеродные волокна используют для изготовления препрега, в котором матрица смолы составляет примерно до 35 масс. процентов от общей массы неотвержденного препрега и поверхностная масса волокон составляет примерно 190 грамм на квадратный метр (г/см). Разнообразные способы формования наслоением препрега могут быть осуществлены с использованием стандартных процедур изготовления препрегов. Препреги отверждают в автоклаве при 180°C в течение примерно 2 часов. Полученные композитные детали имеют прочность, свойства стойкости к повреждениям и стойкость к межслойному разрушению, которые делают их пригодными для использования в первичных структурах воздушного летательного аппарата.

Образец для исследования стойкости к растворителю приготавливают с использованием препарата смолы из Таблицы 3. Смолу формуют в виде образца длиной 4,5 дюйма (11,4 см), шириной 0,5 дюйма (1,3 см) и толщиной 0,63 дюйма (0,16 см). Смолу отверждают в автоклаве при 180°C в течение примерно 2 часов с получением отвержденного образца для исследований. Исследуемый образец деформируют в стандартном шаблоне клотоидной деформации с получением деформаций, находящихся в пределах от 0% максимум до 2%. Деформированный образец для исследований оставляют погруженным в MEK при комнатной температуре в течение периода 7 дней. Через 7 дней, образец для исследований демонстрирует только образование малых трещин, начинающихся в положении образца для исследований при деформации 1,08%.

Сравнительный пример 2

Сравнительную смолу, имеющую состав, приведенную в Таблице 4, приготавливают таким же способом, как в Примере 2. Смола эквивалентна смоле в Пример 2, за исключением того, что, низкомолекулярный PES заменяют высокомолекулярным PES.

Образец для исследования стойкости к растворителю приготавливают с использованием препарата смолы из Таблицы 4. Смолу формуют в виде образца, длиной 4,5 дюйма (11,4 см), шириной 0,5 дюйма (1,3 см) и толщиной 0,63 дюйма (0,16 см). Смолу отверждают в автоклаве при 180°C в течение примерно 2 часов с получением отвержденного образца для исследований. Исследуемый образец деформируют в стандартном шаблоне клотоидной деформации с получением деформаций, находящихся в пределах от 0% максимум до 2%. Деформированный образец для исследований погружают в MEK при комнатной температуре, и образование трещин происходит в течение менее чем 10 минут.

Пример 3

Иллюстративный препарат смолы в соответствии с настоящим изобретением приведен в Таблице 5. Неотвержденную смолу приготавливают посредством смешивания эпоксидного ингредиента при комнатной температуре с полиэфирсульфоном (PES) с образованием смеси смол, которую нагревают до 130°C в течение 60 минут для полного растворения PES. Смесь охлаждают до 80°C и добавляют в качестве отверждающего агента BAPB, и тщательно смешивают с получением неотвержденной смолы.

Неотвержденная смола имеет вязкость, которая является пригодной для использования при изготовлении препрегов. Когда ее импрегнируют в армирующие волокна, получаемый препрег будет иметь свойства липкости и срока хранения до отверждения, которые являются приемлемыми для формирования изделий для формования. Иллюстративный препрег может быть получен посредством импрегнирования одного или нескольких слоев однонаправленных углеродных волокон препаратом смолы из Таблицы 5. Однонаправленные углеродные волокна используют для получения препрега, в котором смола матрицы составляет примерно до 35 масс. процентов от общей массы неотвержденного препрега и поверхностная масса волокна составляет примерно 190 грамм на квадратный метр (г/см). Разнообразные способы формования наслоением препрега могут быть осуществлены с использованием стандартных процедур изготовления препрегов. Препреги отверждают в автоклаве при 180°C в течение примерно 2 часов. Полученные композитные детали имеют прочность, свойства стойкости к повреждениям и стойкость к межслойному разрушению, которые делают их пригодными для использования в первичных структурах воздушного летательного аппарата.

Образец для исследования стойкости к растворителю приготавливают с использованием препарата смолы из Таблицы 5. Смолу формуют в виде образца длиной 4,5 дюйма (11,4 см), шириной 0,5 дюйма (1,3 см) и толщиной 0,63 дюйма (0,16 см). Смолу отверждают в автоклаве при 180°C в течение примерно 2 часов с получением отвержденного образца для исследований. Исследуемый образец деформируют в стандартном шаблоне клотоидной деформации с получением деформаций, находящихся в пределах от 0% максимум до 2%. Деформированный образец для исследований погружают в MEK при комнатной температуре в течение периода 7 дней. Через 7 дней образец для исследований не демонстрирует образования малых или больших трещин. Предпочтительно, чтобы низкомолекулярный PES использовался в сочетании с BAPB, с учетом особенно высокой стойкости к растворителю, которая достигается с помощью этого сочетания, как демонстрируется с помощью этого примера.

Имея описанные таким образом иллюстративные варианты осуществления настоящего изобретения, специалисты в данной области должны отметить, что в них описания являются только иллюстративными и что разнообразные другие альтернативы, адаптации и модификации могут быть осуществлены в рамках настоящего изобретения. Соответственно, настоящее изобретение не является ограниченным описанными выше вариантами осуществления, но ограничивается только следующей далее формулой изобретения.

Изобретение относится к эпоксидным смолам, которые упрочняют с помощью термопластичных материалов и которые используют для получения композитных материалов для изготовления препрегов, используемых для аэрокосмических применений. По изобретению стойкость к растворителю эпоксидных смол, упрочненных с помощью термопластичных компонентов, содержащих полиэфирсульфон, улучшают посредством использования низкомолекулярного полиэфирсульфона, полиамидимидных частиц и полиамидных частиц. Получаемые термопластичные ударопрочные эпоксидные смолы являются пригодными для получения композитных материалов (деталей) с высокими эксплуатационными свойствами. 4 н. и 11 з.п. ф-лы, 2 ил., 5 табл., 3 пр.

1. Неотвержденная смола для получения препрега, содержащая:

компонент эпоксидной смолы, содержащий трехфункциональную эпоксидную смолу и четырехфункциональную эпоксидную смолу,

термопластичный компонент, содержащий низкомолекулярный полиэфирсульфон, имеющий молекулярную массу в пределах от 10000 до 30000 г/моль, полиамидимидные частицы и полиамидные частицы.

2. Неотвержденная смола по п. 1, где указанная трехфункциональная эпоксидная смола представляет собой трехфункциональный мета-глицидиламин.

3. Неотвержденная смола по п. 1, которая содержит частицы полиуретана.

4. Неотвержденная смола по п. 1, которая содержит отверждаемый компонент.

5. Неотвержденная смола по п. 1, где молекулярная масса указанного низкомолекулярного полиэфирсульфона находится в пределах от 15000 до 25000 г/моль.

6. Неотвержденный композитный материал, представляющий собой препрег, содержащий неотвержденную смолу по п. 1 и армирующие волокна.

7. Композитный материал для изготовления деталей, содержащий неотвержденную смолу по п. 1 и армирующие волокна, где указанную неотвержденную смолу подвергли отверждению.

8. Композитный материал по п. 7, где указанный композитный материал формирует, по меньшей мере, часть первичной структуры воздушного летательного аппарата.

9. Способ получения препрега, указанный способ включает стадии:

получения неотвержденной смолы по п. 1 и

объединения указанной неотвержденной смолы с армирующими волокнами с получением указанного препрега.

10. Способ по п. 9, в котором указанная трехфункциональная эпоксидная смола представляет собой трехфункциональный мета-глицидиламин.

11. Способ по п. 9, в котором указанная неотвержденная смола содержит частицы полиуретана.

12. Способ по п. 9, который включает стадию объединения отверждающегося компонента с указанной неотвержденной смолой и армирующими волокнами.

13. Способ по п. 9, в котором молекулярная масса указанного полиэфирсульфона находится в пределах от 15000 до 25000 г/моль.

14. Способ по п. 9, который включает дополнительную стадию отверждения указанной неотвержденной смолы с формированием отвержденной композитной детали.

15. Способ по п. 14, в котором указанная отвержденная композитная деталь составляет, по меньшей мере, часть первичной структуры воздушного летательного аппарата.

| US6596373 B1 22.07.2003 | |||

| US5834537 A 10.11.1998 | |||

| Способ получения салициламидопропилкремнезема | 1990 |

|

SU1724306A1 |

| ЭЛАСТИЧНЫЙ ПОЛИМЕРНЫЙ ЭЛЕМЕНТ, ПОДЛОЖКА ОТВЕРЖДАЮЩЕЙСЯ КОМПОЗИЦИИ, ОТВЕРЖДАЮЩАЯСЯ КОМПОЗИЦИЯ, СПОСОБЫ ИХ ПОЛУЧЕНИЯ, СПОСОБ ОТВЕРЖДЕНИЯ, ИЗДЕЛИЯ | 2001 |

|

RU2272051C2 |

Авторы

Даты

2016-04-20—Публикация

2011-10-06—Подача