Область техники

[0001] Данное изобретение относится к стальному листу для горячего штампования и к способу изготовления стального элемента, сформованного горячей штамповкой, при применении стального листа для горячего штампования.

Предшествующий уровень техники

[0002] Например, материалы, которые составляют стальные детали для автомобилей, спроектированы так, чтобы обладать постоянной прочностью, для того, чтобы получить стальные листы, которые одновременно проявляют аварийную ударобезопасность и имеют малый вес. Для того чтобы изготовить такие стальные детали, требуется, чтобы используемый стальной лист обладал высокой способностью к формованию. Однако когда стальной лист, которому была придана повышенная прочность, подвергают холодной обработке, например холодной штамповкой, усилие при штамповке увеличивается, и точность размеров значительно ухудшается, что является проблемой.

[0003] Способы решения вышеуказанной проблемы включают горячую штамповку, в которой стальной лист, в качестве базового материала, формуют прессованием в нагретом состоянии, и формование и придание высокой прочности реализуют одновременно, чтобы получить стальной элемент. Этот способ включает формование стального листа в высокотемпературном состоянии, при использовании штампа и/или пресс-формы, и поддержание охлаждения в нижней мертвой точке при формовании, чтобы вызвать быстрое охлаждение посредством удаления тепла из стального листа в пресс-форму, и закалить таким образом материал. Сформованное изделие с высокой точностью размеров и высокой прочностью может быть получено посредством применения такого способа формования. Кроме того, становится возможным снижение усилия при формовании по сравнению со случаем, в котором стальной элемент идентичного класса прочности формуют холодным формованием.

[0004] В вышеуказанном способе, однако, возникает проблема, заключающаяся в том, что окалина, которая образуется на поверхности стального листа, осыпается во время горячей штамповки и прилипает к пресс-формам, которые вследствие этого загрязняются; дополнительно осыпавшаяся окалина прижимается к поверхности стального листа, и возникают царапины на поверхности стального элемента.

[0005] В качестве технологии для решения вышеуказанной проблемы, например, Патентный документ 1 описывает отличительный признак, заключающийся в увеличении содержания Si и Al в секции поверхностного слоя стального листа, чтобы оно было выше, чем внутри стального листа, в результате чего может быть подавлено генерирование окалины при высокотемпературном нагревании во время термической обработки. Патентный документ 1 указывает, что лучше регулировать различные условия на стадии горячей прокатки и стадии отжига, чтобы сформировать вышеуказанную секцию поверхностного слоя стального листа. Патентный документ 2 описывает отличительный признак, где образование окалины во время нагревания подавляется посредством установки содержания Cr в стальном листе, который подвергается горячей обработке, таким образом, чтобы оно было выше 1,0%, и адгезия окалины во время горячей обработки усиливается посредством уменьшения содержания S в стальном листе до 0,001% или ниже, в результате чего количество отслаивания окалины во время горячей обработки значительно уменьшена.

[0006] Патентный документ 3 описывает состав стального листа, для которого адгезия сгенерированной окалины усилена посредством уменьшения содержания S до 0,001% или ниже и включения редкоземельного элемента при содержании 0,0002% или выше. Патентный документ 4 описывает состав стального листа, для которого адгезия сгенерированной окалины улучшена посредством уменьшения содержания S до 0,001% или ниже, и нарастание окалины может быть подавлено посредством включения 0,2% или более Al, в результате чего количество отслаивания окалины во время горячей обработки значительно уменьшена.

[0007] Среди легирующих элементов, Si эффективен в отношении увеличения прочности наряду с гарантированием пластичности. Соответственно, стальные листы с увеличенным содержанием Si используют в качестве стальных листов с превосходным балансом прочности и пластичности; кроме того, Si является элементом, используемым в производстве стального элемента горячей штамповкой, также в отношении уменьшения вариабельности твердости в стальном элементе, посредством вызывания превосходного эффекта подавления самоотпуска мартенсита, который происходит во время процесса формования. Однако вышеуказанные Патентные документы от 1 до 4 имеют проблему в отношении стабильности твердости изготовленного элемента, создаваемую низким содержанием Si в стальном листе.

[0008] Патентный документ 5 описывает отличительный признак, относящийся к распределению углублений, где плотность составляет по меньшей мере 10 углублений/10000 мкм2, на поверхности стального листа, при доле площади 7% или выше. Патентный документ 6 описывает отличительный признак, предписывающий для формы поверхности стального листа наличие неровностей, которые удовлетворяют соотношению R=L1/L2×100≥110% между длиной L1 линии поверхности, длиной L2 прямой линии и относительной длиной R линии поверхности, при наблюдении поперечного сечения; нижние участки окалины проникают соответственно в углубления поверхности стального листа во время горячей штамповки, посредством чего окалина делается плотно прилипшей к базовому металлу, с тем результатом, что становится возможным предотвращение отслаивания окалины во время горячей штамповки. Патентный документ 5 и Патентный документ 6, кроме того, описывают отличительный признак, где для того, чтобы сформировать вышеуказанную поверхность стального листа, количество зачистки травлением устанавливают при 20 мкм или менее, т.е., осуществляют до состояния с остаточным присутствием углублений на протравленной поверхности, без выполнения травления достаточным образом до начала гомогенного растворения базового металла. В результате физическая адгезия окалины усилена. Стальные листы, которые используют в примерах Патентных документов 5 и 6 имеют низкое содержание Si и/или низкое содержание Mn. Когда содержание Mn низкое, однако, вариабельность твердости элемента после горячей штамповки высокая, что является проблемой.

[0009] Технологии, описанные в Патентных документах 1-6, включают подавление осыпания/отслаивания окалины посредством подавления генерирования окалины во время горячей штамповки. При реальном выполнении операции, однако, температура нагревания, время нагревания и т.д. флуктуируют во время горячей штамповки. Соответственно, осыпание/отслаивание окалины может происходить в некоторых случаях в зависимости от условий горячей штамповки. В частности, возникает проблема, заключающаяся в том, что осыпание/отслаивание окалины не может быть предотвращено надежным образом посредством применения вышеуказанных технологий самих по себе, в определенных местах, где условия горячей штамповки должны быть отрегулированы тщательным образом.

Список ссылок

Патентные документы

[0010]

[Патентный документ 1] Публикация нерассмотренной заявки на патент Японии № 011-099149

[Патентный документ 2] Публикация нерассмотренной заявки на патент Японии № 2010-174302

[Патентный документ 3] Публикация нерассмотренной заявки на патент Японии № 2010-174306

[Патентный документ 4] Публикация нерассмотренной заявки на патент Японии № 2010-174307

[Патентный документ 5] Публикация нерассмотренной заявки на патент Японии № 2008-240046

[Патентный документ 6] Публикация нерассмотренной заявки на патент Японии № 2008-240047

Сущность изобретения

[0011] Целью данного изобретения, достигнутой с учетом вышеизложенных соображений, является обеспечение способа изготовления стального элемента горячей штамповкой при использовании стального листа, содержащего сравнительно высокое количество Si, таким образом, что данный способ делает возможным выполнение горячей штамповки удовлетворительным образом и делает возможным изготовление стального элемента с превосходными внешними характеристиками, посредством надежного подавления осыпания/отслаивания окалины во время горячей штамповки, даже без ограничения условий горячей штамповки до узкого интервала, и обеспечение стального листа для горячего формования, который применим в вышеуказанном способе.

[0012] Стальной лист для горячего формования по данному изобретению, который достигает вышеуказанной цели, включает, в массовом соотношении,

C: от 0,15% до 0,35%;

Si: от 1,0% до 3,0%;

Mn: от 1,0% до 3,0%;

Al: от более чем 0% вплоть до 0,10%;

Ti: от ([N]×48/14)% до 0,10% (где [N] означает количество N в стальном листе);

B: от 5 млн-1 до 50 млн-1;

P: от более чем 0% до менее чем 0,015%;

S: от более чем 0% вплоть до 0,010%; и

N: от более чем 0% вплоть до 0,010%,

остаток является железом и сопутствующими примесями,

где средняя концентрация кислорода от внешней поверхности стального листа до глубины 10 мкм в направлении толщины листа составляет 0,70 масс.% или выше.

[0013] В предпочтительном варианте осуществления данного изобретения средняя концентрация кислорода от внешней поверхности стального листа до глубины 10 мкм в направлении толщины листа составляет 0,85 масс.% или выше.

[0014] Предпочтительно стальной лист для горячего формования дополнительно содержит в качестве других элементов, в массовом соотношении:

один или несколько элементов, выбранных из группы, состоящей из:

Cr: от более чем 0% вплоть до 1,0%;

Mo: от более чем 0% вплоть до 0,5%; и

одного или нескольких элементов из числа V, Nb и W: от более чем 0% вплоть до 0,5%.

[0015] Данное изобретение также охватывает способ изготовления стального элемента, сформованного горячей штамповкой при использовании вышеуказанного стального листа для горячего формования. Способ изготовления представляет собой способ изготовления стального элемента, сформованного горячей штамповкой посредством нагревания и горячей штамповки стального листа для горячего формования, при этом нагревание выполняют при температуре нагревания 1100°C или ниже, время выдерживания в окислительной атмосфере и при 800°C или выше устанавливают на 40 секунд или менее в пределах периода времени от начала нагревания до завершения горячей штамповки, и начальную температуру горячей штамповки устанавливают при 600°C или выше.

[0016] Настоящее изобретение делает возможным надежное подавление осыпания/отслаивания окалины во время вышеуказанного горячей штамповки и создает возможность для хорошей горячей штамповки, без ограничения условий горячей штамповки до узкого интервала, при горячей штамповке, при которой используют стальной лист со сравнительно высоким содержанием Si. В результате получают стальной элемент, который не имеет царапин от прессования или т.п., который обладает как превосходным внешним видом, так и высокой прочностью. Кроме того, подавляется загрязнение пресс-формы, что делает возможным значительное сокращение числа ремонтов пресс-формы.

Краткое описание чертежей

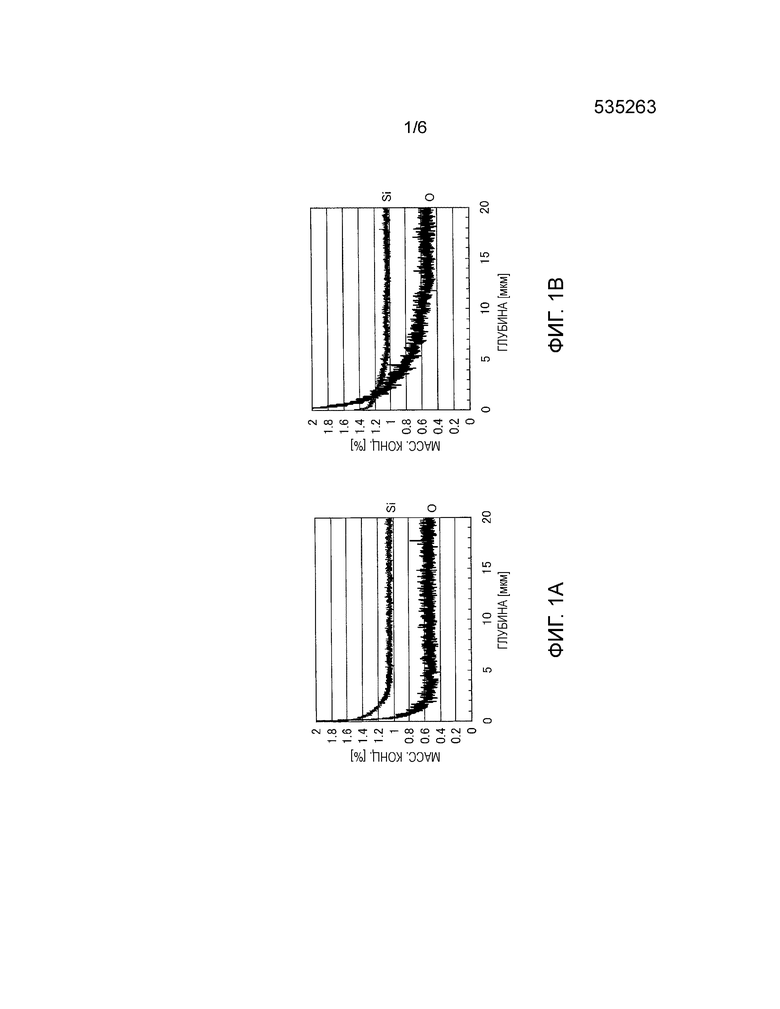

[0017] Фиг. 1A и 1B результаты измерений оптической эмиссионной спектрометрией тлеющего разряда (GDOES) в примерах, где Фиг. 1A иллюстрирует результаты для стального листа № 2 в Таблице 2, и Фиг. 1B иллюстрирует результаты для стального листа № 1 в Таблице 2;

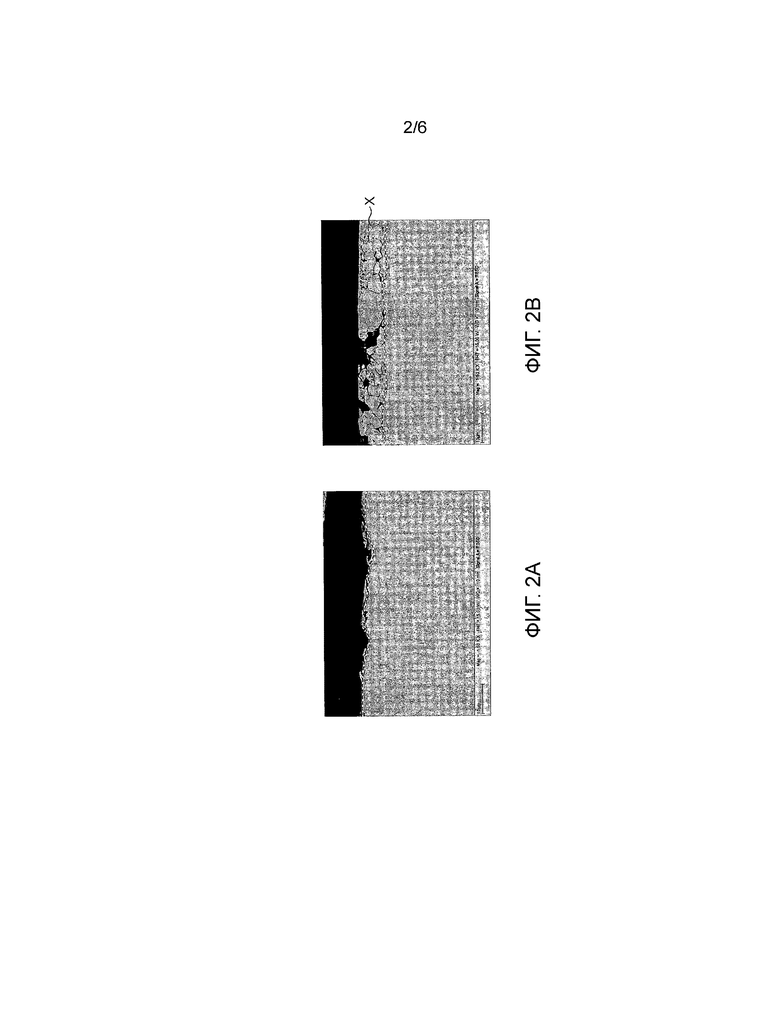

Фиг. 2A и 2B представляют собой группу микрофотографий, полученных сканирующим электронным микроскопом (SEM), поперечных сечений стального листа в направлении толщины листа, включая поверхностный слой, где Фиг. 2A иллюстрирует результаты для стального листа № 2 в Таблице 2, и Фиг. 2B иллюстрирует результаты для стального листа № 1 в Таблице 2;

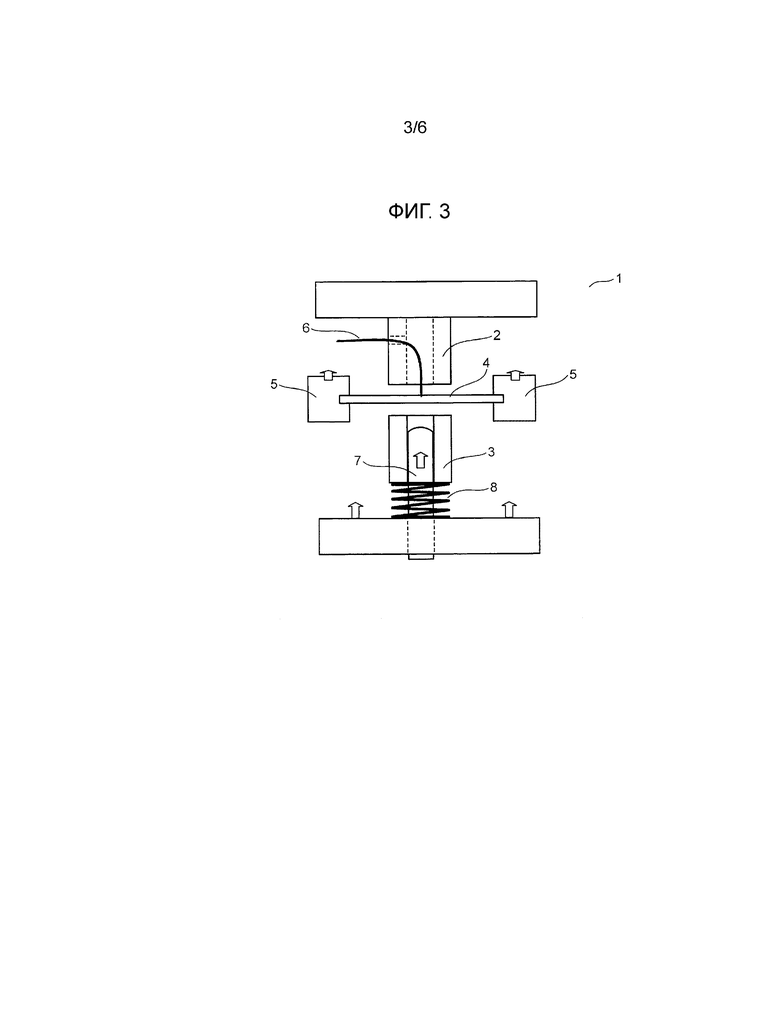

Фиг. 3 представляет собой схематический чертеж вида сбоку испытательного устройства с воспроизведением горячей обработки, применяемого в испытании на горячее формование в примерах;

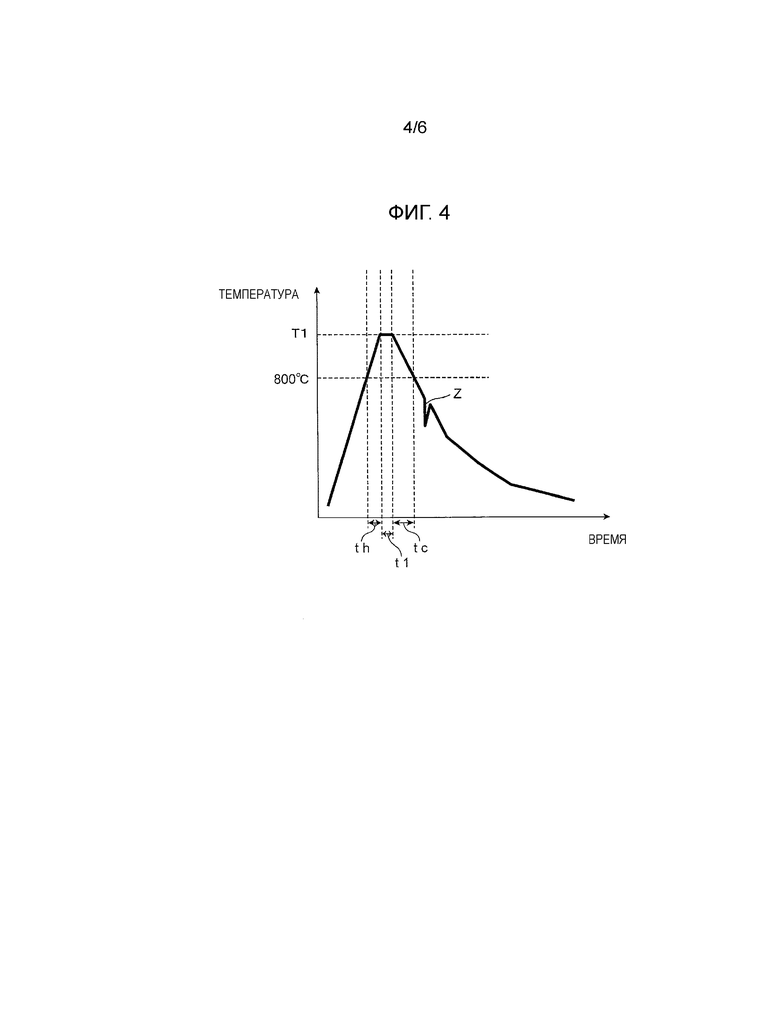

Фиг. 4 представляет собой график, иллюстрирующий картину нагревания-охлаждения в испытании на горячее формование в примерах;

Фиг. 5A и 5B представляют собой группу фотографий поверхностей стальных элементов в примерах, где Фиг. 5A иллюстрирует фотографию стального элемента Эксперимента № 11B, и Фиг. 5B иллюстрирует фотографию стального элемента Эксперимента № 11A в Таблице 3-1; и

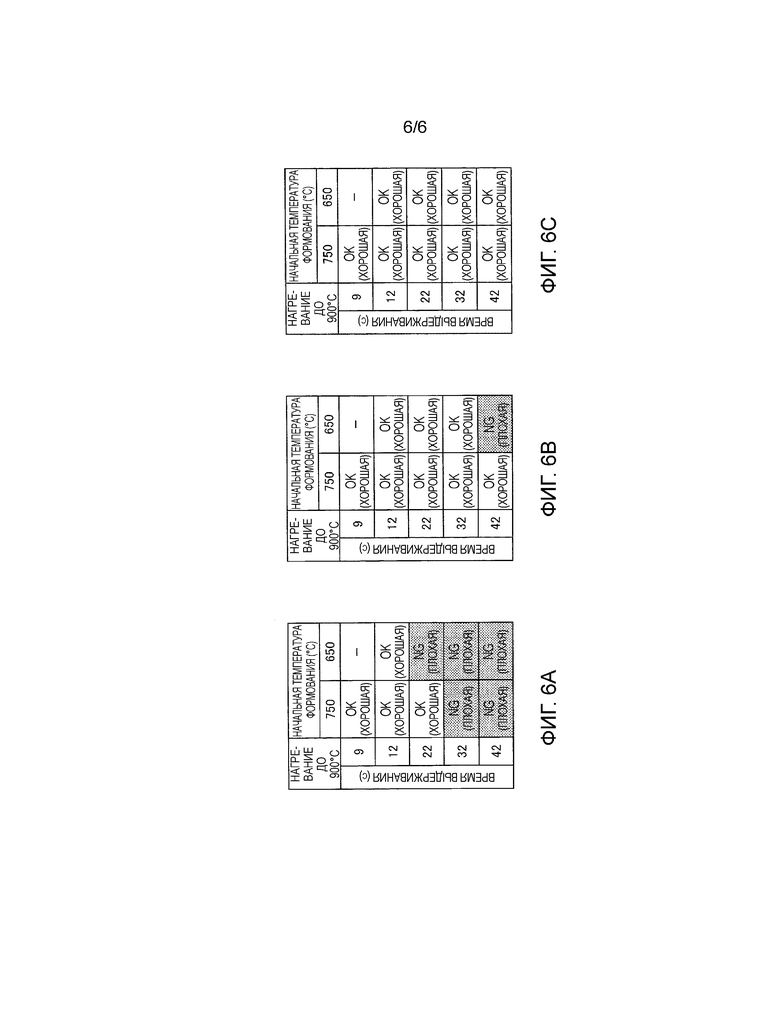

Фиг. 6A-6C представляют собой группу диаграмм, иллюстрирующих взаимосвязь между условиями горячей штамповки и адгезией окалины в примерах, где Фиг. 6A иллюстрирует пример, в котором используют стальной лист № 2, Фиг. 6B иллюстрирует пример, в котором используют стальной лист № 3, и Фиг. 6C иллюстрирует пример, в котором используют стальной лист № 1.

Описание вариантов осуществления

[0018] Для того чтобы решить вышеуказанные проблемы, авторы данного изобретения первоначально выполнили интенсивные исследования, сфокусированные на стальных листах для горячей штамповки. В результате авторы данного изобретения предположили, что достаточно приведения к состоянию, в котором оксид присутствует внутри стального листа, более конкретно, состоянию, в котором оксид присутствует в области от внешней поверхности стального листа до глубины 10 мкм в направлении толщины листа, т.е. состоянию, в котором имеется внутренний оксидный слой, более конкретно, состоянию, в котором оксид присутствует между границ зерен и/или во внутренней части кристаллических зерен, и завершили настоящее изобретение на основании этого предположения. Стальной лист, использованный при горячей штамповке, также называется далее «заготовкой». Далее область от внешней поверхности стального листа до глубины 10 мкм в направлении толщины листа также называется как «поверхностный слой».

[0019] Когда стальной лист, имеющий вышеуказанный внутренний оксидный слой подвергают воздействию высокой температуры в окислительной атмосфере, например, воздушной атмосфере, поверхностный слой, включающий внутренний оксидный слой, преобразуется полностью в слой окалины. Оксид, который образует внутренний оксидный слой, а именно частицы внутреннего оксида, содержащие такие элементы, как Si и Mn, агрегирует на поверхностях раздела с базовым металлом. Полагают, что адгезия между базовым металлом и окалиной усиливается посредством частиц внутреннего оксида, которые агрегируют на поверхностях раздела с базовым металлом, в результате чего отслаивание и отделение окалины во время горячей штамповки могут быть подавлены, т.е. высокотемпературная адгезия окалины может быть усилена.

[0020] Средняя концентрация кислорода от внешней поверхности стального листа до глубины 10 мкм в направлении толщины листа была использована в настоящем изобретении в качестве индикатора для того, чтобы оценить величину внутреннего оксида. Далее «средняя концентрация кислорода от внешней поверхности стального листа до глубины 10 мкм в направлении толщины листа» будет называться как «концентрация кислорода в поверхностном слое». Причиной использования концентрации кислорода в поверхностном слое в качестве индикатора является то, что было определено, что концентрация кислорода в области от внешней поверхности стального листа до глубины 10 мкм в направлении толщины листа способствует усилению адгезии окалины при высокой температуре, как показано в примерах, описанных ниже.

[0021] В настоящем варианте осуществления горячую штамповку выполняли при использовании стальных листов, имеющих различные концентрации кислорода в поверхностном слое, и характеристики поверхности полученного стального элемента обследовали визуально, как проиллюстрировано в примерах, описанных ниже, чтобы определить взаимосвязь между концентрацией кислорода в поверхностном слое стальных листов и характеристиками поверхности полученного стального элемента. В результате было найдено, что, если концентрация кислорода в поверхностном слое установлена при 0,70 масс.% или более, осыпание/отслаивание окалины от поверхности стального листа во время горячей штамповки надежным образом подавляется, и полученный стальной элемент имеет хороший внешний вид, даже без ограничения условий горячей штамповки до узкого интервала. Концентрация кислорода в поверхностном слое составляет предпочтительно 0,80 масс.% или выше, более предпочтительно 0,85 масс.% или выше, еще более предпочтительно 0,85 масс.% и даже еще более предпочтительно 0,90 масс.% или выше. Стальной элемент, полученный горячим прессованием при использовании стального листа, который удовлетворяет вышеуказанным требованиям в отношении концентрации кислорода в поверхностном слое, делает возможным удаление окалины после горячего прессования, в соответствии с обычно применяемым методом, таким как дробеструйная очистка, и делает возможным выполнение затем сваривания и/или нанесения покрытия без каких-либо проблем.

[0022] С другой стороны, свариваемость стального элемента ухудшена в случае стального листа, в котором концентрация кислорода в поверхностном слое является чрезмерно высокой. В таком случае верхний предел концентрации кислорода в поверхностном слое предпочтительно устанавливают около 1,30 масс.% или ниже. Верхний предел концентрации кислорода в поверхностном слое составляет более предпочтительно 1,20 масс.% или ниже, еще более предпочтительно 1,10 масс.% или ниже.

[0023] Даже если концентрация кислорода в поверхностном слое ниже чем 0,70 масс.%, в некоторых случаях осыпание/отслаивание окалины подавляется посредством ограничения, до ограниченного узкого интервала, условий горячей штамповки, которые включают, например, температуру нагревания и время выдерживания в окислительной атмосфере и при высокой температуре. Как описано выше, однако, температура нагревания, время нагревания и т.д. флуктуируют во время горячей штамповки при реальном выполнении операции, и ограничение условий до вышеуказанного узкого интервала затруднено. Соответственно, осыпание/отслаивание окалины не может быть подавлено надежным образом в случае, когда используют стальной лист, имеющий концентрацию кислорода в поверхностном слое ниже чем 0,70 масс.%.

[0024] Концентрация кислорода в поверхностном слое может быть вычислена посредством измерения профиля концентрации кислорода в направлении глубины по толщине листа посредством оптической эмиссионной спектрометрии тлеющего разряда, как проиллюстрировано в примерах, описанных ниже.

[0025] Химический состав стального листа устанавливают, как описано ниже, для того, чтобы выполнить горячую штамповку удовлетворительным образом и гарантировать характеристики, такие как прочность и свариваемость, для стального элемента, который получают посредством горячей штамповки. В химических составах, описанных ниже, «%» означают « масс.%», и «млн-1» означают «масс. млн-1».

[0026] C: от 0,15% до 0,35%

Количество C в стальном листе устанавливают при 0,15% или выше для того, чтобы получить высокопрочный стальной элемент, например, стальной элемент, имеющий прочность на растяжение 1180 МПа или выше. Количество C составляет предпочтительно 0,17% или выше, более предпочтительно 0,20% или выше. Верхний предел количества C составляет 0,35% или ниже, с точки зрения свариваемости стального элемента. Количество C составляет предпочтительно 0,30% или ниже, более предпочтительно 0,25% или ниже.

[0027] Si: от 1,0% до 3,0%

Здесь Si является элементом, необходимым для того, чтобы усилить устойчивость к размягчению при отпуске и гарантировать высокую прочность. Дополнительно Si оказывает эффект увеличения пластичности без подвергания снижению прочности, как описано выше, и является элементом, эффективным в отношении уменьшения вариабельности в твердости элемента, посредством подавления размягчения мартенсита при отпуске. Если количество Si является небольшим, внутренний оксидный слой не образуется достаточным образом, и необходимую концентрацию кислорода в поверхностном слое не получают. Для того чтобы вызвать эти эффекты, количество Si устанавливают при 1,0% или выше. Количество Si составляет предпочтительно 1,05% или выше, более предпочтительно 1,10% или выше и еще более предпочтительно 1,14% или выше. Когда количество Si является чрезмерно большим, концентрация кислорода в поверхностном слое стального листа становится таким же образом чрезмерно высокой, и свариваемость полученного стального элемента ухудшена. Соответственно, количество Si устанавливают при 3,0% или ниже. Количество Si составляет предпочтительно 2,5% или ниже, более предпочтительно 2,0% или ниже.

[0028] Mn: от 1,0% до 3,0%

Здесь, Mn является элементом, необходимым для того, чтобы, чтобы усилить способность стального листа к закаливанию и чтобы получить высокопрочный элемент. В таком случае, количество Mn устанавливают при 1,0% или более. Количество Mn составляет предпочтительно 1,1% или более, более предпочтительно 1,3% или выше, еще более предпочтительно 1,5% или выше и даже еще более предпочтительно 1,8% или выше. Даже если количество Mn превышает 3,0%, тем не менее, эффект Mn устанавливается на постоянном уровне, наряду с тем, что имеет место увеличение в затратах. Соответственно, количество Mn в настоящем изобретении устанавливают при 3,0% или ниже. Количество Mn составляет предпочтительно 2,8% или ниже, более предпочтительно 2,5% или ниже.

[0029] Al: от более чем 0% вплоть до 0,10%;

Здесь, Al является элементом, используемым с целью раскисления, и содержание Al может составлять 0,01% или выше. Однако увеличение количества Al приводит к более резко выраженному эффекту повышения точки Ac3. В результате этого, становится необходимым повышение температуры нагревания во время горячего прессования, и легче образуются оксиды на поверхности стального листа. Эффективность производства также ухудшается. Соответственно, количество Al устанавливают при 0,10% или ниже, предпочтительно при 0,050% или ниже.

[0030] Ti: от ([N]×48/14)% до 0,10% (где [N] означает количество N в стальном листе; аналогично далее в данном документе)

Здесь, Ti является элементом, эффективным в отношении гарантирования способности к закаливанию посредством связывания N в форме TiN, и посредством содействия присутствия B в состоянии твердого раствора. С этой точки зрения содержание Ti составляет ([N]×48/14)% или выше. Содержание Ti составляет предпочтительно 0,015% или выше, принимая во внимание уровень N в стали в обычных процессах производства стали. Когда количество Ti является чрезмерным, с другой стороны, прочность стального листа становится выше, чем это необходимо, и срок службы режущих и штамповых инструментов сокращается, что приводит к увеличенным затратам. Соответственно, количество Ti устанавливают при 0,10% или ниже. Количество Ti составляет предпочтительно 0,07% или ниже, более предпочтительно 0,05% или ниже.

[0031] B: от 5 млн-1 до 50 млн-1

Здесь, B является элементом, который улучшает способность к закаливанию стального материала и способствует увеличению прочности стального элемента. Для того чтобы вызвать вышеуказанный эффект, B включают в количестве 5 млн-1 или выше посредством включения Ti в количествах, указанных выше. Количество B составляет предпочтительно 15 млн-1 или выше, более предпочтительно 20 млн-1 или выше. Когда содержание B является чрезмерным, BN образуется в избытке, и ударная вязкость может быть ухудшена. Соответственно, количество B поддерживают при 50 млн-1 или ниже. Количество B составляет предпочтительно 40 млн-1 или ниже, более предпочтительно 35 млн-1 или ниже.

[0032] Компоненты в стальном материале, т.е. заготовке или стальном элементе в соответствии с настоящим изобретением, являются такими, как описано выше, и остатком является железо и сопутствующие примеси, такие как P, S, N, O и т.п. Что касается P и S среди сопутствующих примесей, содержание P предпочтительно уменьшают до ниже 0,015%, более предпочтительно оно составляет 0,013% или ниже и еще более предпочтительно 0,010% или ниже, в отношении поддержания, например, свариваемости. Дополнительно содержание S предпочтительно уменьшают до 0,010% или ниже, более предпочтительно 0,008% или ниже и еще более предпочтительно до 0,005% или ниже. Когда количество N является чрезмерным, ударная вязкость после горячего формования ухудшается, и свариваемость и т.п. может быть ухудшена. Соответственно, количество N предпочтительно поддерживают при 0,010% или ниже, более предпочтительно 0,0080% или ниже и еще более предпочтительно 0,0050% или ниже. Кроме того, O вызывает образование поверхностных дефектов, и его количество, соответственно, предпочтительно поддерживают при 0,010% или ниже, более предпочтительно при 0,008% или ниже.

[0033] Элементы, описанные ниже, могут быть дополнительно включены в качестве других элементов в таких количествах, чтобы эффект данного изобретения не был ухудшен.

[0034] Один или более элементов, выбранных из группы, состоящей из: Cr: от более чем 0% вплоть до 1,0%; Mo: от более чем 0% вплоть до 0,5%; и один или несколько из числа V, Nb и W: от более чем 0% вплоть до 0,5%.

Здесь, Cr является элементом, эффективным для того, чтобы усилить способность стального листа к закаливанию. Кроме того, Cr является элементом, эффективным в отношении гарантирования превосходной окалиностойкости, заключающейся в том, что окалина не образуется легко во время нагревания перед прессованием. Содержание Cr предпочтительно устанавливают при 0,1% или выше для того, чтобы вызвать эти эффекты. Более предпочтительно, содержание Cr устанавливают при 0,2% или выше. Если количество Cr является чрезмерным, однако, эффект Cr устанавливается на постоянном уровне, наряду с тем, что имеет место увеличение в затратах. Поэтому количество Cr предпочтительно устанавливают при 1,0% или ниже. Количество Cr составляет более предпочтительно 0,8% или ниже, еще более предпочтительно 0,5% или ниже.

[0035] Здесь, Mo является элементом, эффективным для того, чтобы усилить способность стального листа к закаливанию. Содержание Mo предпочтительно устанавливают при 0,05% или выше для того, чтобы вызвать этот эффект. Более предпочтительно, содержание Mo устанавливают при 0,10% или выше. Если количество Mo является чрезмерным, тем не менее эффект Mo устанавливается на постоянном уровне, наряду с тем, что имеет место увеличение в затратах. Поэтому количество Mo предпочтительно устанавливают при 0,5% или ниже. Количество Mo составляет более предпочтительно 0,4% или ниже, еще более предпочтительно 0,3% или ниже.

[0036] Посредством присутствия в форме карбидов в стальном листе, V, Nb и W вызывают эффект подавления укрупнения микроструктуры стального листа во время нагревания для горячего прессования и таким образом применимы для усиления ударной вязкости стального элемента. Вышеуказанные элементы могут быть включены по одному или в виде комбинаций двух или более элементов. Общее количество вышеуказанных элементов предпочтительно устанавливают при 0,01% или выше для того, чтобы достаточным образом реализовать вышеуказанный эффект. Более предпочтительно, вышеуказанное общее количество составляет 0,03% или выше. Если содержание вышеуказанных элементов чрезмерное, тем не менее эффект данных элементов устанавливается на постоянных уровнях наряду с тем, что имеет место увеличение в затратах. Соответственно, общее количество вышеуказанных элементов составляет предпочтительно 0,5% или ниже. Более предпочтительно, вышеуказанное общее количество составляет 0,3% или ниже, еще более предпочтительно 0,2% или ниже и даже еще более предпочтительно 0,1% или ниже.

[0037] Способ изготовления стального листа

Средства, которые могут применяться для того, чтобы получить стальной лист, который соответствует заданной концентрации кислорода в поверхностном слое, посредством обеспечения активным образом присутствия оксида между границ зерен и/или во внутренней части кристаллических зерен поверхностного слоя стального листа, включают (i) наматывание стального листа при высокой температуре после горячей прокатки и (ii) сокращение времени травления при травлении. Средства (i) и (ii) пояснены ниже.

[0038] В отношении (i)

Как только горячая прокатка при конечной температуре прокатки, находящейся в интервале, например, от 850 до 950°C, закончена, стальной лист наматывают при температуре смотки 600°C или выше. Посредством такого смотки при высокой температуре получают стальной лист, который имеет внутренний оксидный слой. Более предпочтительно, температура смотки составляет 620°C или выше, еще более предпочтительно 630°C или выше и даже еще более предпочтительно 650°C или выше. С другой стороны, внутренний оксидный слой стального листа является чрезмерно толстым, когда температура смотки чрезмерно высокая. Изготовление стального элемента посредством использования такого стального листа приводит к ухудшению свариваемости стального элемента. Соответственно, верхний предел температуры смотки предпочтительно устанавливают при около 800°C или ниже.

[0039] В отношении (ii)

В случае стального листа, содержащего большое количество Si, травление, которое выполняют после смотки, включает обычно увеличение количества растворения, например, посредством установки более продолжительного времени травления, чтобы удалить в результате не только поверхностный слой стального листа, но также внутренний оксидный слой, включая оксид на границах зерен и т.п., например, как описано в публикации нерассмотренной заявки на патент Японии № 2012-219366. В настоящем изобретении, однако, травление осуществляют в соответствии с минимальной необходимостью, с точки зрения предоставления активным образом внутреннего оксидного слоя, который образуется в результате вышеуказанного высокотемпературного смотки. Данное изобретение отличается от обычных вариантов в отношении отличительного признака сокращения соответствующим образом времени травления.

[0040] Условия травления включают, например, вид кислоты в растворе для травления: хлористоводородную кислоту, серную кислоту, азотную кислоту или смешанную кислоту, содержащую азотную кислоту; концентрацию кислоты: от 5 до 30 масс.%; и температуру раствора для травления: от 50 до 100°C. Для того чтобы установить условия травления предпочтительно выяснить заранее взаимосвязь между остаточным количеством внутреннего оксидного слоя после травления и условиями травления, а именно видом раствора кислоты для травления, концентрацией кислоты, температурой раствора для травления, временем травления и т.д., для того, чтобы соответствовать интервалу условий травления, в случае которого внутренний оксидный слой не удаляется.

[0041] Возможные способы подавления растворения/удаления внутреннего оксидного слоя включают, например, добавление к раствору для травления ингибитора, являющегося веществом, которое адсорбируется на поверхности стального листа и подавляет избыточное травление. Однако этот способ является неэффективным в случае стального листа, имеющего внутренний оксидный слой, как разъяснено далее. В обычных процессах травления, ингибитор добавляют, чтобы удалять лишь слой окалины на поверхности стального листа, наряду с минимизацией растворения базового металла насколько это возможно. В случае использования раствора для травления, содержащего ингибитор, для травления стального листа, не имеющего внутреннего оксидного слоя, например, стального листа, который получен посредством понижения температуры смотки, ингибитор адсорбируется на поверхности базового металла после удаления слоя окалины на поверхности стального листа, и в результате растворение базового металла подавляется. В противоположность этому, в случае травления стального листа, имеющего внутренний оксидный слой, при использовании раствора для травления, имеющего добавленный к нему ингибитор, границы зерен базового металла легко разъедаются кислотой, несмотря на то, что был добавлен ингибитор, вследствие наличия оксидных частиц в границах зерен. Соответственно, полезный внутренний оксидный слой также растворяется и удаляется, когда стальной лист погружают в раствор для травления и оставляют в таком состоянии в течение более продолжительного времени, чем это необходимо. Способ, который включает добавление ингибитора, который обычно используют для подавления чрезмерного травления, является неэффективным в качестве способа для подавления растворения и удаления внутреннего оксидного слоя. Как описано выше, лучше задавать условия травления после предварительного определения взаимосвязи между условиями травления и остаточной величиной внутреннего оксидного слоя после травления.

[0042] Стальной лист по настоящему изобретению включает горячекатаный стальной лист, который получен посредством травления, холоднокатаный стальной лист, затем полученный посредством холодной прокатки, и стальной лист, затем полученный посредством отжига холоднокатаного стального листа.

[0043] Способ изготовления стального элемента

Осыпание/отслаивание подавляют посредством использования для горячей стального листа с отрегулированной концентрацией кислорода в поверхностном слое. Однако условия во время горячей штамповки необходимо отрегулировать таким образом, как описано ниже, для того, чтобы надежным образом подавлять осыпание/отслаивание окалины.

[0044] Температура нагревания T1: 1100°C или ниже

Окалина легко образуется, когда температура нагревания T1 перед горячей штамповкой чрезмерно высокая, и окалина легко осыпается в конечном итоге, даже при использовании заданного стального листа. В настоящем изобретении поэтому температуру нагревания T1 устанавливают при 1100°C или ниже. Предпочтительно, температура нагревания T1 составляет 1050°C или ниже, более предпочтительно 1000°C или ниже, еще более предпочтительно 980°C или ниже и даже еще более предпочтительно 950°C или ниже. Для того чтобы унифицировать структуру к мартенситу и гарантировать высокую прочность стального элемента, с другой стороны, температуру нагревания предпочтительно устанавливают при 850°C или выше, более предпочтительно при 880°C или выше.

[0045] Атмосфера для нагревания может быть окислительной атмосферой, восстановительной атмосферой или неокислительной атмосферой. Стальной лист не обязательно выдерживают при вышеуказанной температуре нагревания, однако в случае, когда атмосфера для нагревания является окислительной атмосферой, стальной лист может выдерживаться в пределах интервала таким образом, что «время выдерживания в окислительной атмосфере и при 800°C или выше», описанное выше, составляет 40 секунд или менее. В случае, когда атмосфера во время нагревания является восстановительной атмосферой или неокислительной атмосферой, стальной лист может выдерживаться в пределах интервала 15 минут или менее, независимо от вышеуказанного ограничения времени выдерживания. Скорость нагревания, при которой температура повышается от комнатной температуры до вышеуказанной температуры нагревания, не ограничивается особым образом при условии, что время выдерживания составляет 40 секунд или менее в случае, когда атмосфера для нагревания является окислительной атмосферой, и не ограничивается особым образом в случае, когда атмосфера для нагревания является восстановительной атмосферой или неокислительной атмосферой.

[0046] Время выдерживания в окислительной атмосфере и при 800°C или выше от начала нагревания до завершения горячей штамповки: 40 секунд или менее

Полагают, что когда время выдерживания в окислительной атмосфере при высокой температуре является чрезмерно продолжительным, окалина становится толще, внутри окалины образуются трещины, и она легко осыпается, даже если адгезия между базовым металлом и окалиной высокая. В настоящем изобретении, соответственно, время выдерживания в окислительной атмосфере и при 800°C или выше установлено на 40 секунд или менее в пределах периода времени от начала нагревания до завершения горячей штамповки. Время выдерживания составляет предпочтительно 35 секунд или менее, более предпочтительно, 32 секунды или менее, и еще лучше 30 секунд или менее, 25 секунд или менее, 22 секунды или менее, и особенно предпочтительно 20 секунд или менее. Нижний предел времени выдерживания устанавливают при примерно 5 секундах, с точки зрения агрегирования внутреннего оксидного слоя на поверхности раздела.

[0047] Ограничение времени выдерживания применяют к случаю, в котором атмосфера является окислительной атмосферой, однако не к случаям, когда атмосфера является неокислительной атмосферой или восстановительной атмосферой. Это обусловлено тем, что генерирование окалины в полном масштабе во время нагревания практически не происходит в случае неокислительной атмосферы или восстановительной атмосферы. Соответственно, в случае, когда, например, атмосфера, в которой стальной лист поддерживают от начала нагревания до достижения вышеуказанной температуры нагревания и наряду с этим поддерживают при данной температуре нагревания, является неокислительной атмосферой или восстановительной атмосферой, после которой стальной лист подвергают воздействию воздушной атмосферы, момент времени, при котором стальной лист начинает подвергаться воздействию воздушной атмосферы, т.е. момент времени, при котором стальной лист начинает подвергаться воздействию окислительной атмосферы, принимают здесь в качестве начала времени выдерживания.

[0048] Начальная температура горячей штамповки: 600°C или выше

Полагают, что, когда начальная температура горячей штамповки чрезмерно низкая, т.е. когда температура заготовки в момент времени, когда часть заготовки приводится в контакт с пресс-формой в первый раз, является чрезмерно низкой, пластичность самой окалины низкая, и осыпание окалины также происходит во время формования в этом случае. Начальная температура горячей штамповки может также называться далее как «начальная температура формования». В настоящем изобретении начальную температуру формования устанавливают при 600°C или выше. Начальная температура формования составляет предпочтительно 650°C или выше, более предпочтительно 680°C или выше. Верхний предел начальной температуры формования может быть установлен, например, при 800°C или ниже.

[0049] В других отношениях, условия при горячей штамповке не ограничиваются особым образом. Горячая штамповка может быть выполнена лишь однократно или несколько раз. С точки зрения продуктивности прессования, нижняя мертвая точка при формовании может быть установлена при 15 секундах или менее, что является интервалом, который включает 0 секунд, т.е. без выдерживания нижней мертвой точки. Охлаждение после освобождения пресс-формы не ограничивается особым образом и может включать, например, охлаждение естественным образом.

[0050] Данная заявка притязает на право приоритета по заявке на патент Японии № 2013-267835, зарегистрированной 25 декабря 2013 г. Полное содержание описания заявки на патент Японии № 2013-267835, зарегистрированной 25 декабря 2013 г., включено в данную заявку в качестве справочной информации.

Примеры

[0051] Данное изобретение будет пояснено далее более конкретно посредством примеров, однако данное изобретение не ограничивается примерами, представленными ниже, и, само собой разумеется, что оно может быть реализовано при включении подходящих модификаций, в тех пределах, что они совместимы с сущностью изобретения в описании, представленном выше и ниже в данном документе, и все такие модификации включены в технический объем данного изобретения.

[0052] Пример 1

В Примере 1 стальные листы оценивали следующим образом. Стальной материал, имеющий химический состав, представленный в Таблице 1, плавили в конвертере, и сляб толщиной 230 мм производили посредством непрерывного литья. Сляб затем подвергали горячей прокатке. За горячей прокаткой, включающей нагревание сляба вплоть до 1250°C в нагревательной печи, следовали черновая прокатка и чистовая прокатка, чтобы довести толщину сляба до 2,3 мм. После этого сляб охлаждали до температуры смотки, представленной в Таблице 2, и наматывали в виде рулона. Рулон затем подвергали травлению. Во всех случаях раствор для травления, который был использован, являлся хлористоводородной кислотой при концентрации 10 масс.% и температуре раствора 83°C, как представлено в Таблице 2.

[0053] В качестве предварительного эксперимента в процессе травления, первоначально образцы для испытаний величиной 50 мм2 вырезали из стального листа после горячей прокатки. В лаборатории образцы для испытаний обрабатывали раствором для травления в форме хлористоводородной кислоты при концентрации 10 масс.% и температуре раствора 83°C, наряду с тем, что время травления изменяли для соответствующих образцов для испытаний, чтобы определить тем самым взаимосвязь между временем травления и величиной остаточного присутствия внутреннего оксидного слоя. Величину остаточного присутствия внутреннего оксидного слоя проверяли на основании массы перед травлением и после травления и на основании обследований поперечных сечений. Результаты показали, что одна лишь окалина удаляется при времени травления 30 секунд, тогда как не только окалина, но также и сам внутренний оксидный слой полностью удаляется при времени травления 86 секунд. С учетом вышеуказанных обследований, время травления изменяли, как представлено в Таблице 2, чтобы изменять тем самым величину остаточного присутствия внутреннего оксидного слоя при удалении окалины, образованной на поверхности стального листа.

[0054] После травления каждый стальной лист подвергали холодной прокатке, как есть, до толщины 1,4 мм, чтобы получить соответствующий холоднокатаный стальной лист.

[0055] При применении холоднокатаных стальных листов, измеряли концентрацию кислорода в поверхностном слое и выполняли испытание на горячее формование для оценки адгезии окалины при горячем формовании следующим образом.

[0056] Измерение концентрации кислорода в поверхностном слое

Концентрацию кислорода в поверхностном слое, т.е. «среднюю концентрацию кислорода от внешней поверхности стального листа до глубины 10 мкм в направлении толщины листа» измеряли оптической эмиссионной спектрометрией тлеющего разряда. Анализ выполняли при использовании прибора GDA 750 компании SPECTRUMA ANALYTIK GmbH. Условия измерения включали мишень для измерений в виде области, имеющей диаметр 4 мм в поверхности стального листа, мощность 50 Вт, газообразный аргон при давлении 2,5 гектопаскаля, и использование источника тлеющего разряда (GDS без доступа влаги, спектрометрии тлеющего разряда без доступа влаги), модель Spectruma Analytik-Grimm, при измерительном импульсе, установленном при 50%.

[0057] Более конкретно, концентрацию кислорода в поверхностном слое рассчитывали посредством определения профиля концентрации кислорода в направлении глубины образца для испытаний, вырезанного из центральной по ширине части каждого холоднокатаного стального листа, интегрирования концентрации кислорода в области от внешней поверхности, т.е. от глубины 0 мкм, до глубины 10 мкм и деления интегральной величины на 10 мкм. Это измерение выполняли на одной стороне соответствующих образцов для испытаний, приготовленных из стальных листов, представленных под номерами в Таблице 2. Результаты представлены в Таблице 2.

[0058]

[0059]

[0060] Таблица 2 обнаруживает следующее. Время травления стального листа № 2 в Таблице 2 являлось чрезмерно продолжительным, и соответственно концентрация кислорода в поверхностном слое была низкой. В стальном листе № 1, в противоположность этому, стальной лист наматывали при высокой температуре после горячей прокатки, и время травления было коротким; поэтому в результате получали стальной лист с достаточно высокой концентрацией кислорода в поверхностном слое. В стальном листе № 3 время травления было несколько более продолжительным, чем в стальном листе № 1, и поэтому концентрация кислорода в поверхностном слое была несколько ниже, чем в случае стального листа № 1, в пределах заданного интервала по настоящему изобретению.

[0061] Фиг. 1A и Фиг. 1B отображают результаты измерения оптической эмиссионной спектрометрией тлеющего разряда (GDOES) стальных листов № 2 и № 1 в Таблице 2, соответственно. Фиг. 2A и Фиг. 2B иллюстрируют, соответственно, полученные сканирующим электронным микроскопом (SEM) микрофотографии поперечного сечения, в направлении толщины листа, стальных листов № 2 и № 1 Таблицы 2, включающих поверхностные слои. Символ X на Фиг. 2 означает результат обследования поперечного сечения внутреннего оксидного слоя. Графики на Фиг. 1A и 1B иллюстрируют также профиль концентрации Si, для сравнения, в дополнение к профилю концентрации кислорода.

[0062] Сравнение между результатами измерения оптической эмиссионной спектрометрией тлеющего разряда (GDOES) стального листа № 2, являющегося примером, в котором концентрация кислорода в поверхностном слое была недостаточной, и практически не был образован внутренний оксидный слой, и стального листа № 1, являющегося примером, в котором концентрация кислорода в поверхностном слое была равна заданной концентрации или превышала ее, и имелся внутренний оксидный слой, показывает, что в стальном листе № 2, проиллюстрированном на Фиг. 1A, концентрация кислорода резко уменьшается от внешней поверхности стального листа до глубины примерно 2-3 мкм, и по существу такая же, что и концентрация кислорода внутри стального листа, т.е. практически не образован внутренний кислородный слой. Это можно оценить из Фиг. 2A на основании того факта, что внутренний оксид практически не сгенерирован в области выше пунктирной линии. В стальном листе № 1, проиллюстрированном на Фиг. 1B, в противоположность этому, найдено, что профиль концентрации кислорода от внешней поверхности стального листа до глубины 10 мкм имеет вид пологой кривой, и кислород достаточным образом присутствует от внешней поверхности стального листа до глубины 10 мкм, т.е. внутренний оксидный слой образован. Это можно понять из Фиг. 2B на основании того факта, что внутренний оксидный слой присутствует в области от внешней поверхности стального листа и ниже до глубины примерно 10 мкм, т.е. в области выше пунктирной линии.

[0063] Пример 2

В Примере 2 оценивали способ изготовления стального элемента. Более конкретно, испытание на горячее формование выполняли, как описано ниже, чтобы оценить адгезию горячей окалины.

[0064] Испытание на горячее формование

Вышеуказанные холоднокатаные стальные листы обрезали до размера 1,4 мм (толщина) × 150 мм (ширина) × 50 мм (длина) и обезжиривали, чтобы получить соответствующие образцы для испытаний. Испытание на горячее формование выполняли при использовании данных образцов для испытаний. Испытательным устройством, использованном в испытании, являлось испытательное устройство с воспроизведением горячей обработки «Thermomaster Z» с электрическим нагревателем, производства компании Fuji Electronic Industrial Co., Ltd. Как проиллюстрировано на Фиг. 3, инструментальные средства для формования растяжением-расширением, которые состоят из неподвижной верхней пресс-формы 2 и нижней пресс-формы 3, имеющей прижимную пружину 8, и образец 4 для испытаний устанавливали внутри испытательного устройства 1, и нагревание пропусканием электрического тока выполняли при использовании электродов 5. Затем, нижнюю пресс-форму 3 первоначально поднимали, чтобы зажать образец 4 для испытаний между нижней пресс-формой 3 и неподвижной верхней пресс-формой 2, и горячее формование затем выполняли посредством перемещения вверх штампа 7 для формования растяжением с расширением. Температура стального листа, в качестве образца для испытаний, могла быть определена при использовании термопары 6. Условия горячего формования являлись такими как указано ниже.

Условия горячего формования

Атмосфера для нагревания: воздушная атмосфера

Высота формования: 8 мм

Скорость формования: 13 мм/с

Время выдерживания нижней мертвой точки при формовании: 0,1 с

Диаметр выступающей части штампа: 20 мм

Радиус R верхнего конца выступающей части штампа: 10 мм

[0065] Фиг. 4 иллюстрирует диаграмму нагревания-охлаждения, реализованную в настоящем примере. На Фиг. 4 символ Z означает время горячей штамповки. Как иллюстрирует Фиг. 4, среднюю скорость нагревания, при которой температура повышается от комнатной температуры, являющейся начальной температурой нагревания, вплоть до температуры нагревания, т.е. T1: 900°C, являющейся «наиболее высокой достигаемой температурой» в данном примере, устанавливали при средней скорости нагревания 25°C/с. Как только наиболее высокая достигаемая температура T1 была достигнута, нагревание немедленно прекращали, т.е. время выдерживания t1 было установлено до t1=0 секунд при наиболее высокой достигаемой температуре, и инициировали охлаждение естественным образом. Фиг. 4 иллюстрирует состояние t1>0 для того, чтобы пояснить время выдерживания t1 при наиболее высокой достигаемой температуре. Горячую штамповку начинали в момент времени, когда температура стального листа достигала начальной температуры формования, представленной в Таблице 3-1 или Таблице 3-2. Во время формования нижнюю мертвую точку поддерживали 0,1 секунды, после чего пресс-форму отводили и затем предоставляли возможность протекания охлаждения естественным образом до комнатной температуры.

[0066] В настоящем примере атмосфера от начала нагревания до завершения горячей штамповкиявлялась окислительной атмосферой. Соответственно, «время выдерживания в окислительной атмосфере и при 800°C или выше» было рассчитано как общая сумма (th+t1+tC) времени th, требующегося для того, чтобы температура достигла наиболее высокой достигаемой температуры T1 от 800°C, в процессе повышения температуры, времени выдерживания t1 при наиболее высокой достигаемой температуре и времени tC, требующегося, чтобы достичь 800°C от наиболее высокой достигаемой температуры T1, в процессе охлаждения, как проиллюстрировано на диаграмме нагревания-охлаждения на Фиг. 4.

[0067] Оценка адгезии окалины

Поверхность каждого стального элемента, полученного горячей штамповкой, т.е. стального элемента в состоянии, в котором он был охлажден до нормальной температуры, посредством охлаждения естественным образом, от состояния, в которое он был приведен посредством отвода пресс-формы после горячей штамповки, обследовали визуально, чтобы определить наличие или отсутствие отслаивания окалины. Случаи, в которых не наблюдалось отслаивания окалины, оценивали как хорошие (OK), указывающие на хорошую адгезию окалины, в то время как случаи, в которых наблюдалось отслаивание окалины, оценивали как неудачные (NG), указывающие на плохую адгезию окалины. Результаты представлены в Таблице 3-1 и Таблице 3-2.

[0068] Фиг. 5A и 5B показывают фотографии примеров поверхности стальных элементов. Фиг. 5A представляет собой фотографию стального элемента, полученного в примере, где был использован стальной лист Эксперимента № 11B в Таблице 3-1, т.е. стальной лист № 2. Фиг. 5A показывает отслаивание поверхности стального элемента. Фиг. 5B представляет собой фотографию стального элемента, полученного в примере, где был использован стальной лист Эксперимента № 11A в Таблице 3-1, т.е. стальной лист № 1. Фиг. 5B изображает полученный стальной элемент с хорошим внешним видом, без отслаивания на поверхности стального элемента. Другие примеры в Таблице 3-1 и примеры в Таблице 3-2 были оценены посредством визуального обследования поверхности как на Фиг. 5A и 5B.

[0069]

[0070]

[0071] Фиг. 6A-6C иллюстрируют группу диаграмм, в которых взаимосвязь между условиями горячей штамповки, заданными в настоящем изобретении, и адгезией окалины обобщена при использовании результатов, представленных в Таблице 3-1 и Таблице 3-2. В соответствии с Фиг. 6A, в случае, когда стальной лист № 2, т.е. стальной лист, имеющий концентрацию кислорода в поверхностном слое 0,63 масс.%, применяли для горячей штамповки, адгезия окалины была слабой, и высокая адгезия окалины не достигалась надежным образом в пределах интервала заданных условий горячего прессования, в зависимости от комбинаций этих условий, а именно, при температуре нагревания: 1100°C или ниже; времени выдерживания в окислительной атмосфере и при 800°C или выше в пределах периода времени от начала нагревания до завершения горячей штамповки: 40 секунд или менее; и начальной температуре горячей штамповки: 600°C или выше. В противоположность этому превосходная адгезия окалины была получена надежным образом в пределах интервалов условий горячей штамповки в случае, когда стальной лист № 3, заданный в настоящем изобретении, т.е. стальной лист, имеющий концентрацию кислорода в поверхностном слое 0,85 масс.%, использовали для горячей штамповки, как проиллюстрировано на Фиг. 6B, и в случае, когда стальной лист № 1, т.е. стальной лист, имеющий концентрацию кислорода в поверхностном слое 0,95 масс.%, использовали при горячей штамповке, как проиллюстрировано на Фиг. 6C. Фиг. 6A-6C показывают, что настоящее изобретение делает возможным подавление отслаивания окалины во время горячей штамповки и получение надежным образом стального элемента с хорошим внешним видом, даже если заданное время выдерживания составляет 22 секунды или более, в частности 32 секунды.

[0072] Окалина легко отслаивалась во время горячей штамповки, и превосходная адгезия окалины не могла быть достигнута надежным образом в случае, когда начальная температура формования являлась чрезмерно низкой, как проиллюстрировано в Экспериментах №№ 4A, 7A, 10A и 13A в Таблице 3-1 и Таблице 3-2, и в случае, когда время выдерживания при 800°C или выше при горячей штамповке являлось чрезмерно длительным, как проиллюстрировано в Экспериментах №№ 14A-18A в Таблице 3-2, даже в случае использования для горячей штамповки стального листа № 1, в котором концентрация кислорода в поверхностном слое составляла 0,95 масс.%.

[0073]

Изобретение относится к области металлургии, а именно к изготовлению стального элемента посредством горячей штамповки при использовании стального листа. Стальной лист включает, в мас.%, C: от 0,15 до 0,35, Si: от 1,0 до 3,0, Mn: от 1,0 до 3,0, Al: от более чем 0 вплоть до 0,10, Ti: от ([N]×48/14) до 0,10, где [N] означает количество N в стальном листе, B: от 5 млн-1 до 50 млн-1, P: от более чем 0 до менее чем 0,015, S: от более чем 0 вплоть до 0,010 и N: от более чем 0 вплоть до 0,010, остаток является железом и сопутствующими примесями. Средняя концентрация кислорода от внешней поверхности стального листа до глубины 10 мкм в направлении толщины листа составляет 0,70 мас.% или более. Повышается качество выполнения горячей штамповки за счет стабильного и надежного подавления осыпания/отслаивания окалины во время штамповки. 2 н. и 3 з.п. ф-лы, 6 ил., 3 табл., 2 пр.

1. Стальной лист для горячего формования, содержащий, в мас.%:

C: от 0,15 до 0,35;

Si: от 1,0 до 3,0;

Mn: от 1,0 до 3,0;

Al: от более чем 0 вплоть до 0,10;

Ti: от ([N]×48/14) до 0,10, где [N] означает количество N в стальном листе;

B: от 5 млн-1 до 50 млн-1;

P: от более чем 0 до менее чем 0,015;

S: от более чем 0 вплоть до 0,010 и

N: от более чем 0 вплоть до 0,010,

железо и сопутствующие примеси - остальное,

причем средняя концентрация кислорода от внешней поверхности стального листа до глубины 10 мкм в направлении толщины листа составляет 0,70 мас.% или выше.

2. Стальной лист для горячего формования по п. 1, причем средняя концентрация кислорода от внешней поверхности стального листа до глубины 10 мкм в направлении толщины листа составляет 0,85 мас.% или выше.

3. Стальной лист для горячего формования по п. 1,

дополнительно содержащий в качестве других элементов, в мас.%:

один или несколько элементов, выбранных из группы, состоящей из

Cr: от более чем 0 вплоть до 1,0;

Mo: от более чем 0 вплоть до 0,5 и

одного или более элементов из числа V, Nb и W: от более чем 0 вплоть до 0,5.

4. Стальной лист для горячего формования по п. 2,

дополнительно содержащий в качестве других элементов, в массовом соотношении:

один или более элементов, выбранных из группы, состоящей из

Cr: от более чем 0 вплоть до 1,0;

Mo: от более чем 0 вплоть до 0,5 и

одного или более элементов из числа V, Nb и W: от более чем 0 вплоть до 0,5.

5. Способ изготовления стального элемента, сформованного горячей штамповкой посредством нагрева и горячей штамповки стального листа для горячего формования по любому из пп. 1-4, заключающийся в том, что выполняют нагрев до температуры не более 1100°C, выдержку в окислительной атмосфере при температуре не менее 800°C устанавливают на время не более 40 секунд в пределах периода времени от начала нагрева до завершения горячей штамповки, а начальную температуру горячей штамповки устанавливают не менее 600°C.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| ГОРЯЧЕШТАМПОВАННАЯ НЕТЕРМООБРАБОТАННАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И ГОРЯЧЕШТАМПОВАННАЯ НЕТЕРМООБРАБОТАННАЯ СТАЛЬНАЯ ДЕТАЛЬ | 2008 |

|

RU2439189C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОГО ЛИСТА С ОЧЕНЬ ВЫСОКИМИ ХАРАКТЕРИСТИКАМИ ПРОЧНОСТИ НА РАЗРЫВ, ПЛАСТИЧНОСТИ И УДАРНОЙ ПРОЧНОСТИ И ИЗГОТОВЛЕННЫЙ ПО СПОСОБУ ЛИСТ | 2007 |

|

RU2397268C2 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

Авторы

Даты

2017-07-13—Публикация

2014-12-22—Подача