ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к горячеформованному компоненту из стального листа, предназначенному для использования, например, в качестве конструкционного элемента машины, такого как конструкционный элемент кузова автомобиля, и к способу изготовления этого компонента, а также к стальному листу для горячего формования. В частности, настоящее изобретение относится к горячеформованному компоненту из стального листа, имеющему превосходную пластичность и гибкость при высоком временном сопротивлении, и к способу изготовления этого компонента, а также к стальному листу для горячего формования этого компонента.

УРОВЕНЬ ТЕХНИКИ

[0002] В последние годы с целью снижения веса автомобиля прикладывают усилия к повышению прочности стали, используемой для кузова так, чтобы уменьшить расчетный вес. Применительно к тонколистовой стали, широко применяемой в автомобиле, при увеличении прочности этой стали снижается ее штампуемость так, что производство компонента сложной формы становится трудным. В частности, при этом возникает проблема, например, в том, что снижается пластичность, вызывая разрушение в области высокой степени обработки, или в том, что упругое последействие или деформация стенки становится значительной, снижая точность размеров. Следовательно, нелегко изготовить такой компонент штамповкой, используя стальной лист высокой прочности, особенно имеющий временное сопротивление в диапазоне 980 МПа или более. Хотя высокопрочный стальной лист можно обрабатывать не посредством штамповки, а роликовым профилированием, однако такой способ применим только к компоненту, имеющему одинаковую форму поперечного сечения по направлению длины.

[0003] С другой стороны, с помощью способа, известного под названием «горячая штамповка», посредством которого штампуют нагретый стальной лист, как раскрыто в Патентном документе 1, можно сформировать с высокой точностью размеров компонент сложной формы, поскольку стальной лист становится мягким и высокопластичным при высокой температуре. Дополнительно, если стальной лист нагреть до однофазной аустенитной области с последующей закалкой (упрочнением) в штампе, можно одновременно повысить прочность компонента благодаря мартенситному превращению. Следовательно, такой способ горячей штамповки является превосходным способом формования, который позволяет достичь высокую прочность компонента и одновременно превосходную штампуемость стального листа.

[0004] Дополнительно, Патентный документ 2 раскрывает способ предварительной штамповки с последующей закалкой, посредством которого стальной лист предварительно штампуют при комнатной температуре, придавая заданную форму, после чего нагревают до аустенитной области, а затем закаливают в штампе, достигая высокой прочности компонента. Поскольку такой способ, который является вариантом осуществления горячей штамповки, может подавить деформацию, вызванную термическим напряжением вследствие ограничения компонента со стороны штампа, то он является превосходным способом, который гарантирует повышенную прочность компонента и одновременно высокую точность размеров.

[0005] Однако в последние годы пластичность оказалась востребованной также и для горячештамованных стальных компонентов, а обычные способы, как представленные в Патентном документе 1 или в Патентном документе 2, в которых структура стали является практически чисто мартенситной, столкнулись с проблемой невозможности удовлетворить такое требование.

[0006] В связи с этим в Патентном документе 3 раскрыт горячештампованный компонент из стального листа, обладающий, как утверждают, высокой прочностью и пластичностью благодаря двухфазной структуре из феррита и мартенсита, для чего стальной лист нагревают до диапазона температур двухфазной области из феррита и аустенита, штампуют, сохраняя двухфазную структуру, и закаливают в штампе, как раскрывается в Патентном Документе 3. Однако при таком условии нагревания двухфазной области структура стали может стать неоднородной, и при этом гибкость и ударная вязкость горячештампованного компонента из стального листа могут ухудшиться, а характеристика поглощения энергии удара может резко ухудшится.

[0007] В то же время Патентный документ 4 раскрывает горячештампованный компонент из стального листа, который изготавливают путем нагрева стального листа, имеющего структуру, содержащую 80% об. или более мартенсита или бейнита в точке превращения Ас1 или выше, с последующей закалкой компонента в штампе, формируя структуру, содержащую 3-20% об. остаточного аустенита, 30-97% об. отпущенного мартенсита или отпущенного бейнита и 0-67% об. мартенсита. Как утверждают, этот компонент обладает высокой прочностью и пластичностью.

[0008] Кроме того, Патентный документ 5 раскрывает высокопрочный штампованный компонент, удовлетворяющий условиям: доля площади мартенсита относительно всей структуры стального листа составляет 10-85%; 25% или более мартенсита составляет отпущенный мартенсит; содержание остаточного аустенита 5-40%; доля площади бейнитного феррита в бейните относительно всей структуры стального листа составляет 5% или более; суммарная доля площади мартенсита, доля площади остаточного аустенита и доля площади бейнитного феррита в бейните составляет 65% или более относительно всей структуры стального листа.

Патентный документ 6 раскрывает стальной лист для горячей штамповки, в котором суммарная доля бейнита и мартенсита составляет по площади 80% или более.

Дополнительно, Патентный документ 7 раскрывает стальной лист для горячей штамповки, в котором доля площади феррита составляет 30% или более.

Список противопоставленных материалов

Патентная литература

[0009]

Патентный документ 1: Патент Великобритании №.1490535

Патентный документ 2: Японская выложенная заявка на патент

(JP-A)№.Н10-96031

Патентный документ 3: JP-A №. 2010-65292

Патентный документ 4: JP-A №. 2012-237066

Патентный документ 5: Международная публикация №.WO2011/111333

Патентный документ 6: JP-A №.2013-185243

Патентный документ 7: JP-A №.2013-185248

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая проблема

[0010] В результате исследований, проведенных авторами настоящего изобретения, стало ясно, что формирование структуры стального листа для горячей штамповки, которая содержит в основном бейнит или мартенсит, приводит не только к повышению пластичности горячештампованного компонента из стального листа, как описано, например, в Патентном документе 4, но также улучшает и ударную вязкость. Однако даже при таком регулировании структуры компонента не удается избежать ухудшения гибкости, и невозможно предотвратить трещину при изгибе компонента, которая появляется в области коробления в процессе ударной деформации. Этот недостаток становится очевидным при высоком временном сопротивлении стали (например, 980 МПа или более). Относительно горячештампованного компонента из стального листа, обладающего высоким временным сопротивлением (например, временным сопротивлением в 980 МПа или более) и превосходной гибкостью в дополнение к пластичности, то сам по себе такой продукт до сих пор не предложен, не говоря уже о разработке технологии производства.

[0011] Аналогично, даже при общем обзоре в целом горячеформованных компонентов из стального листа, включая не только горячештампованные компоненты, но и горячепрофилированные компоненты, выясняется, что относительно горячеформованного компонента из стального листа с высоким временным сопротивлением (например, временным сопротивлением 980 МПа или более) и превосходной гибкостью в дополнение к пластичности, сам по себе продукт до сих пор не предложен, не говоря уже о разработке технологии производства.

[0012] Конкретная цель настоящего изобретения заключается в обеспечении горячештампованного компонента из стального листа, который обладает высоким временным сопротивлением, а также превосходной пластичностью и гибкостью после горячей штамповки, не доступных для обычных способов уровня техники, описанных выше, и в предоставлении способа изготовления такого компонента, а также стального листа для горячей штамповки этого компонента. В общем, настоящее изобретение применимо также к горячему формованию, обеспеченному средством охлаждения стального листа одновременно в процессе или сразу после формования так же, как и в случае горячей штамповки. Следовательно, конкретная цель настоящего изобретения заключается в обеспечении горячеформованного компонента из стального листа, обладающего превосходной пластичностью и гибкостью при высоком временном сопротивлении после горячего формования, и способа изготовления такого компонента, а также стального листа для горячего формования этого компонента.

Решение проблемы

[0013] Авторы изобретения тщательно исследовали улучшение пластичности и гибкости горячеформованного компонента из стального листа с высоким временным сопротивлением. В результате были получены следующие новые знания. А именно, необходимо использовать стальной лист для горячего формования, включающий химический состав, в котором к определенному количеству углерода и марганца эффективно добавляется кремний, а также включающего структуру, содержащую феррит и по меньшей мере одну из фаз - мартенсит или бейнит. Дополнительно, должны быть применены условия термообработки для горячего формования, оптимальные стального листа для горячего формования. Посредством описанных выше средств, в отличие от обычного горячеформованного компонента из стального листа, можно сформировать структуру стали, включающую две фазы, которая не содержит или содержит не более чем 5% (по доле площади) остаточного аустенита, а также содержит феррит, по меньшей мере один из отпущенного мартенсита или отпущенного бейнита, и мартенсит в предварительно заданных долях площади. В результате были получены новые знания о том, что можно изготовить горячеформованный компонент из стального листа, обладающий превосходной пластичностью и гибкостью при наличии высокого временного сопротивления, если имеют место указанный химический состав и структура стали.

[0014] Настоящее изобретение, основанное на этих знаниях, заключается в следующем.

[1] Горячеформованный компонент из стального листа, содержащий:

химический состав, содержащий (масс.%) от 0,100% до 0,340% углерода, от 0,50% до 2,00% кремния, от 1,00% до 3,00% марганца, 0,050% или менее фосфора, 0,0100% или менее серы, от 0,001% до 1,000% растворимого алюминия, и 0,0100% или менее азота, остальное - железо и примеси; и

структуру стали, содержащую феррит, по меньшей мере один из отпущенного мартенсита или отпущенного бейнита, и мартенсит, причем доля площади феррита составляет от 5% до 50%, суммарная доля площади отпущенного мартенсита и отпущенного бейнита от 20% до 70%, доля площади мартенсита от 25% до 75%, суммарная доля площади феррита, отпущенного мартенсита, отпущенного бейнита и мартенсита 90% или более, а доля площади остаточного аустенита от 0% до 5%.

[0015]

[2] Горячеформованный компонент из стального листа по п.[1], в котором химический состав содержит один элемент или два или более элементов, выбранных из группы, состоящей из (масс.%) 0,200% или менее титана, 0,200% или менее ниобия, 0,200% или менее ванадия, 1,000% или менее хрома, 1,000% или менее молибдена, 1,000% или менее меди, и 1,000% или менее никеля, вместо части железа.

[0016]

[3] Горячеформованный компонент из стального листа по п.[1] или по п.[2], в котором химический состав содержит 0,0025 масс.% или менее бора, вместо части железа.

[0017]

[4] Горячеформованный компонент из стального листа по любому из п.[1]-[3], в котором химический состав содержит один элемент или два или более элементов, выбранных из группы, состоящей из (масс.%) 0,0100% или менее кальция, 0,0100% или менее магния, 0,0100% или менее редкоземельного элемента, и 0,0100% или менее циркония, вместо части железа.

[0018]

[5] Горячеформованный компонент из стального листа по любому из п.[1]-[4], в котором химический состав содержит 0,0100 масс.% висмута вместо части железа.

[0019]

[6] Стальной лист для горячего формования, содержащий:

химический состав, содержащий (масс.%) от 0,100% до 0,340% углерода, от 0,50% до 2,00% кремния, от 1,00% до 3,00% марганца, 0,050% или менее фосфора, 0,0100% или менее серы, от 0,001% до 1,000% растворимого алюминия, и 0,0100% или менее азота, остальное - железо и примеси; и

структуру стали, содержащую феррит с аспектным соотношением 2,0 или менее, и по меньшей мере одну из фаз - мартенсит или бейнит, где доля площади феррита составляет от 5% до 50%, суммарная доля площади мартенсита и бейнита от 45% до 90%, а суммарная доля площади феррита, мартенсита, и бейнита составляет 90% или более.

[0020]

[7] Стальной лист для горячего формования по п.[6], в котором химический состав содержит один элемент или два или более элементов, выбранных из группы, состоящей из (масс.%) 0,200% или менее титана, 0,200% или менее ниобия, 0,200% или менее ванадия, 1,000% или менее хрома, 1,000% или менее молибдена, 1,000% или менее меди, и 1,000% или менее никеля, вместо части железа.

[0021]

[8] Стальной лист для горячего формования по п.[6] или п.[7], в котором химический состав содержит 0,0025 масс.% или менее бора вместо части железа.

[0022]

[9] Стальной лист для горячего формования по любому из п.[6]-[8], в котором химический состав содержит один элемент или два или более элементов, выбранных из группы, состоящей из (масс.%) 0,0100% или менее кальция, 0,0100% или менее магния, 0,0100% или менее редкоземельного элемента, и 0,0100% или менее циркония, вместо части железа.

[0023]

[10] Стальной лист для горячего формования по любому из п.[6]-[9], в котором химический состав содержит 0,0100 масс.% висмута вместо части железа.

[0024]

[11] Способ изготовления горячеформованного компонента из стального листа, включающий: нагрев стального листа для горячего формования, соответствующего любому из п.[6]-[10], до температуры в диапазоне 720°С или выше, но ниже точки Ac3; выполнение горячего формования в период времени от 3 с до 20 с, в течение которого стальной лист подвергают воздушному охлаждению от конца нагрева до начала горячего формования; и охлаждение до температуры не выше точки Ms со средней скоростью от 10°С/с до 500°С/с.

Полезные эффекты изобретения

[0025] Благодаря настоящему изобретению достигнут технологически ценный эффект в том, что горячеформованный компонент из стального листа, имеющий в состоянии после горячего формования высокое временное сопротивление и превосходную пластичность, а также гибкость, можно, наконец, ввести в практическое использование. Горячеформованный компонент из стального листа в соответствии с настоящим изобретением проявляет превосходные характеристики столкновения так, что этот компонент может поглощать удар за счет деформации изгиба даже при столкновении, вызывающем наиболее жесткую пластическую деформацию. Следовательно, горячеформованный компонент из стального листа в соответствии с настоящим изобретением особенно подходит для изготовления компонента конструкции кузова автомобиля, но, разумеется, этот компонент можно использовать для другого применения, например, в качестве компонента конструкции машины.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0026]

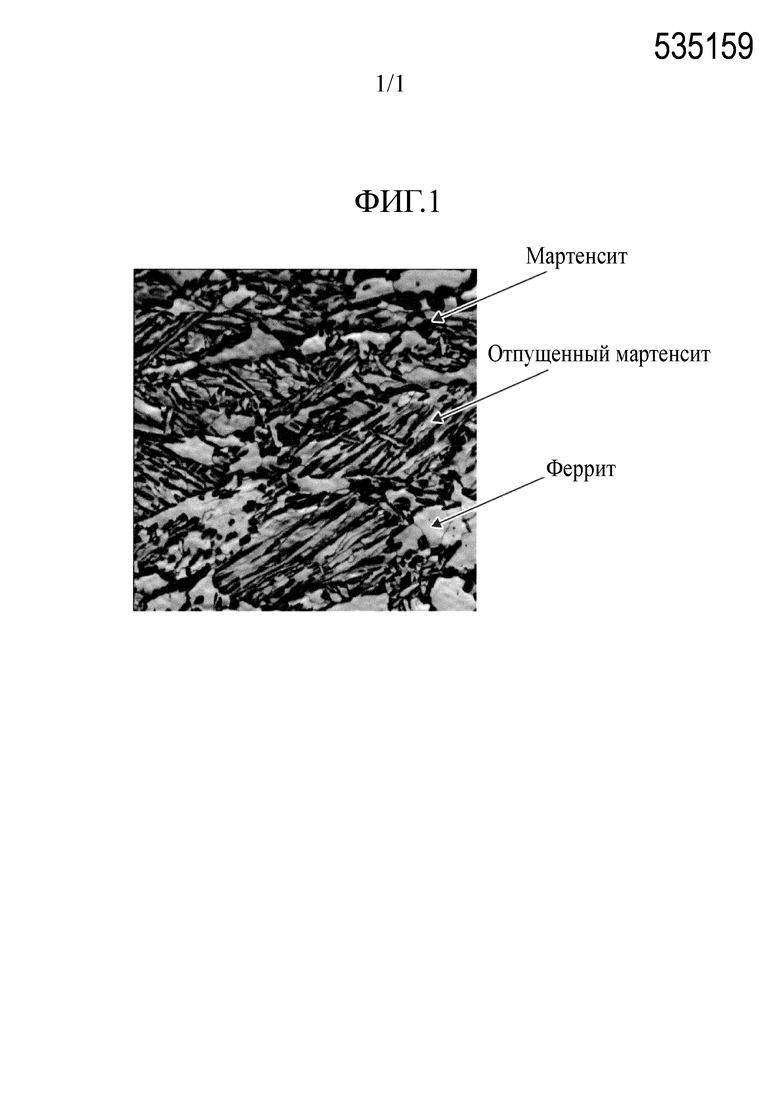

[Фиг.1] На фиг.1 представлена фотография, показывающая пример структуры стали в соответствии с настоящим изобретением.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0027] Далее будут описаны причины ограничения каждого диапазона, введенного в соответствии с настоящим изобретением. При этом горячее формование будет описано ниже на примере горячей штамповки, которая является конкретным вариантом осуществления горячего формования. Числовой диапазон, выраженный через «от x до y» включает значения x и y в этом диапазоне в качестве минимального и максимального значений соответственно.

[0028] 1. Химический состав

В первую очередь будут описаны причины указанного выше задания химического состава горячеформованного компонента из стального листа в соответствии с настоящим изобретением (в дальнейшем также называемого просто как «компонент из стального листа») и стального листа для горячего формования в соответствии с настоящим изобретением (в дальнейшем также называемый просто как «стальной лист»). В последующем описании «%», представляющий содержание каждого элемента сплава, означает «% по массе», если не указано иное.

[0029] (Углерод от 0,100% до 0,340%)

Углерод является весьма важным элементом, который повышает прокаливаемость стали и преимущественно определяет прочность после горячей штамповки (после закалки). При содержании углерода менее чем 0,100% становится трудно гарантировать высокое временное сопротивление (например, временное сопротивление 980 МПа или более) после горячей штамповки (после закалки). Следовательно, содержание углерода должно составлять 0,100% или более, и предпочтительно 0,120% или более. В то же время, при содержании углерода более 0,340%, мартенсит после горячей штамповки (после закалки) становится жестким так, что не только становится заметным ухудшение гибкости, но снижается также и пластичность. Следовательно, содержание углерода должно составлять 0,340% или менее. С точки зрения свариваемости содержание углерода предпочтительно 0,300% или менее и еще более предпочтительно 0,280% или менее.

[0030] (Кремний от 0,50% до 2,00%)

Кремний является очень эффективным элементом для повышения пластичности стали, нагретой до диапазона температур двух фаз - феррита и аустенита, и гарантирования стабильной прочности после горячей штамповки (после закалки). При содержании кремния менее чем 0,50%, эти эффекты трудно получить. Следовательно, содержание кремния должно быть 0,50% или более. С точки зрения улучшения свариваемости содержание кремния предпочтительно 0,70% или более, и еще более предпочтительно 1,10% или более. В то же время, когда содержание кремния более 2,00%, то указанный выше эффект насыщается, что является экономически невыгодным и, к тому же, при этом часто возникают дефекты покрытия вследствие заметного снижения смачиваемости покрытия. Следовательно, содержание кремния должно быть 2,00% или менее. С точки зрения подавления поверхностных дефектов в горячеформованном компоненте из стального листа содержание кремния предпочтительно 1,80% или менее, и еще более предпочтительно 1,50% или менее.

[0031] (Марганец от 1,00% до 3,00%)

Марганец является очень эффективным элементом для улучшения прокаливаемости стали и гарантирования прочности после горячей штамповки (после закалки). Однако, когда содержание марганца менее чем 1,00%, то не только становится трудно гарантировать высокое временное сопротивление (например, временное сопротивление 980 МПа или более) после горячей штамповки (после закалки), но также может снизится гибкость. Следовательно, содержание марганца должно быть 1,00% или более. Для гарантирования более стабильного указанного эффекта содержание марганца предпочтительно 1,10% или более, а еще более предпочтительно 1,20% или более. При этом, когда содержание марганца превышает 3,00%, в структуре стали после горячей штамповки (после закалки) появляется явная зона, вызванная сегрегацией марганца, что снижает ударную вязкость и заметно ухудшает характеристики столкновения. Следовательно, содержание марганца должно быть 3,00% или менее. С точки зрения производительности горячей прокатки и холодной прокатки, содержание марганца предпочтительно 2,50% или менее, а еще более предпочтительно 2,40% или менее.

[0032] За счет задания значений углерода, кремния и марганца в указанных выше диапазонах структуру стального листа для горячего формования можно сформировать в структуру из двух фаз, содержащую феррит и по меньшей мере одну из фаз - мартенсит или бейнит. Дополнительно, благодаря заданию режима нагрева в процессе горячей штамповки в соответствии с настоящим изобретением структуру горячеформованного компонента из стального листа можно сформировать в требуемую структуру из двух фаз.

[0033] (Фосфор 0,050% или менее)

Хотя фосфор обычно является примесью, содержащейся в стали, но он действует так, что повышает прочность стального листа за счет упрочнения твердого раствора, поэтому его можно добавить в заметном количестве. Однако когда содержание фосфора превышает 0,050%, становится заметным ухудшение свариваемости. Следовательно, содержание фосфора должно быть 0,050% или менее. Содержание фосфора предпочтительно 0,018% или менее. Для гарантирования указанного выше эффекта содержание фосфора предпочтительно 0,003% или более.

[0034] (Сера 0,0100% или менее)

Сера является примесью, содержащейся в стали, и ее содержание, с точки зрения свариваемости, предпочтительно как можно меньше. Когда содержание серы превышает 0,0100%, ухудшение свариваемости становится заметным. Следовательно, содержание серы должно быть 0,0100% или менее. Содержание серы предпочтительно 0,0030% или менее, и еще более предпочтительно 0,0015% или менее. С точки зрения расходов на десульфурацию содержание серы предпочтительно 0,0006% или более.

[0035] (Растворимый алюминий от 0,001% до 1,000%)

Алюминий является элементом, который повышает качество прочность стали за счет раскисления. Когда содержание растворимого алюминия менее чем 0,001%, становится трудно получить это действие. Следовательно, содержание растворимого алюминия должно быть 0,001% или более, а предпочтительно 0,05% или более. Вместе с тем, когда содержание растворимого алюминия превышает 1,000%, становится заметным ухудшение свариваемости и, дополнительно повышается количество включений типа оксидов так, что становится заметным также и ухудшение качества поверхности. Следовательно, содержание растворимого алюминия должно быть 1,000% или менее, а предпочтительно 0,080% или менее. При этом «растворимый алюминий» означает «растворимый в кислоте алюминий», который существует не в форме оксида, такого как Al2O3, и растворяется в кислоте.

[0036] (Азот 0,0100% или менее)

Азот является примесью, содержащейся в стали, и его содержание, с точки зрения свариваемости, предпочтительно как можно ниже. Когда содержание азота превышает 0,0100%, ухудшение свариваемости становится заметным. Следовательно, содержание азота должно быть 0,0100% или менее, а более предпочтительно 0,0060% или менее. С точки зрения расходов на деазотирование содержание азота предпочтительно 0,0020% или более.

[0037] [Примеси]

Примеси относятся к ингредиентам, содержащимся в исходном материале, или к ингредиентам, попадающим в сталь в процессе производства. Эти ингредиенты не являются намеренно вводимыми в компонент из стального листа или в стальной лист для горячего формования.

[0038] Химические составы компонента из стального листа и стальной лист для горячего формования в соответствии с настоящим изобретением могут содержать дополнительно по меньшей мере один из элементов, описанных ниже.

[0039] (Один элемент или два или более элементов, выбранных из группы, состоящей из 0,200% или менее титана, 0,200% или менее ниобия, 0,200% или менее ванадия, 1,000% или менее хрома, 1,000% или менее молибдена, 1,000% или менее меди, и 1,000% или менее никеля)

Каждый из этих элементов обладает эффектом гарантирования стабильно высокой прочности после горячей штамповки (после закалки). Следовательно, можно добавлять в сталь один элемент или два или более из этих элементов. Однако, относительно титана, ниобия и ванадия при содержании любого из этих элементов выше 0,200%, не только затрудняется горячая прокатка и холодная прокатка, но также может быть трудно гарантировать стабильно высокую прочность. Следовательно, предпочтительно содержание титана, содержание ниобия и содержание ванадия 0,200% или менее соответственно. Относительно хрома, когда его содержание превышает 1,000%, может быть трудно гарантировать высокую прочность. Следовательно, содержание хрома предпочтительно 1,000% или менее. Относительно молибдена, когда его содержание превышает 1,000%, горячая прокатка и холодная прокатка могут стать трудными. Следовательно, содержание молибдена предпочтительно 1,000% или менее. Относительно меди и никеля, когда содержание любого из них превышает 1,000%, эффект повышения прочности достигает насыщения, что экономически невыгодно и дополнительно при этом могут стать трудными горячая прокатка и холодная прокатка. Следовательно, содержание меди и содержание никеля составляют 1,000% или менее соответственно.

[0040] Для гарантирования эффекта действия предпочтительно содержание по меньшей мере одного элемента из группы: 0,003% или более титана, 0,003% или более ниобия, 0,003% или более ванадия, 0,005% или более хрома, 0,005% или более молибдена, 0,005% или более меди, 0,005% или более никеля. Другими словами, нижний предел содержания титана предпочтительно 0,003%. Нижний предел содержания ниобия предпочтительно 0,003%. Нижний предел содержания ванадия предпочтительно 0,003%. Нижний предел содержания хрома предпочтительно 0,005%. Нижний предел содержания молибдена предпочтительно 0,005%. Нижний предел содержания меди предпочтительно 0,005%. Нижний предел содержания никеля предпочтительно 0,005%.

[0041] (Бор 0,0025% или менее)

Бор является элементом, обладающим действием повышения ударной вязкости стали. Следовательно, бор может быть добавлен в сталь. Однако когда бор вводят в количестве, превышающем 0,0025%, это может плохо повлиять на содержание феррита в структуре стального листа для горячего формования, а пластичность и гибкость горячеформованного компонента из стального листа могут ухудшится. Следовательно, содержание бора должно быть 0,0025% или менее. Дополнительно, для гарантирования эффекта действия содержание бора предпочтительно 0,0003% или более.

[0042] (Один элемент или два или более элементов, выбранных из группы, состоящей из 0,0100% или менее кальция, 0,0100% или менее магния, 0,0100% или менее редкоземельного элемента, и 0,0100% или менее циркония)

Любой из этих элементов обладает действием повышения ударной вязкости благодаря вкладу контроле включений, особенно в микродисперсии включений. Следовательно, можно ввести один или два или более из этих элементов. Однако когда содержание любого элемента превышает 0,0100%, может стать заметным ухудшение качества поверхности. Следовательно, содержание каждого из этих элементов предпочтительно 0,0100% или менее. Для получения более надежного эффекта действия содержание по меньшей мере одного из этих элементов должно быть предпочтительно 0,0003% или более. А именно, предпочтительно, чтобы нижние пределы содержания кальция, содержания магния, содержания редкоземельного элемента, и содержания циркония составляли 0,0003% соответственно.

При этом редкоземельный элемент представляет по меньшей мере один из 17-ти элементов, включая скандий, иттрий и лантаноиды. Содержание редкоземельного элемента означает суммарное содержание по меньшей мере одного из этих элементов. В промышленности лантаноид вводят в форме мишметалла.

[0043] (Висмут 0,0100% или менее)

Висмут является элементом, который обладает действием формирования однородной структуры и повышения гибкости. Следовательно, висмут может содержаться в стали. Однакокогда висмут добавлен в количестве более чем 0,0100%, может ухудшиться способность к горячей обработке давлением так, что станет трудной горячая прокатка. Следовательно, содержание висмута должно быть предпочтительно 0,0100% или менее. Для получения более надежного эффекта действия содержание висмута должно быть предпочтительно 0,0003% или более.

[0044] 2. Структура стали горячеформованного компонента из стального листа

Далее будет описана структура стали горячеформованного компонента из стального листа в соответствии с настоящим изобретением. Горячеформованный компонент из стального листа в соответствии с настоящим изобретением содержит структуру стали, состоящую из феррита, по меньшей мере одного из отпущенного мартенсита или отпущенного бейнита, и мартенсита в указанных ниже предварительно заданных долях по площади. Другими словами, структура стали может содержать отпущенный мартенсит или отпущенный бейнит, или оба. Дополнительно, эта структура не содержит остаточный аустенит или содержит его не более чем 5% по доле площади.

[0045] На фиг.1 показан пример структуры стали в соответствии с настоящим изобретением. Структура стали, показанная на фиг.1, содержит феррит, отпущенный мартенсит, и мартенсит, но не содержит остаточный аустенит.

[0046] (Доля площади феррита от 5% до 50%)

Когда доля площади феррита менее чем 5%, пластичность и гибкость снижаются. Следовательно, доля площади феррита должна быть 5% или более, а предпочтительно 15% или более. При этом, когда доля площади феррита превышает 50%, гибкость снижается. Следовательно, доля площади феррита должна быть 50% или менее, а предпочтительно 40% или менее.

[0047] Аспектное соотношение феррита предпочтительно 2,0 или менее с точки зрения подавления снижения гибкости. Когда аспектное соотношение феррита превышает 2,0, повышается анизотропия феррита (кристаллического зерна феррита), а такой феррит может представлять собой источник концентрации напряжений и гибкость может снизиться. Следовательно, аспектное соотношение феррита предпочтительно 2,0 или менее, а более предпочтительно 1,8 или менее. При этом, когда аспектное соотношение феррита приближается к 1,0, анизотропия феррита (кристаллического зерна феррита) снижается, поэтому нижний предел этого соотношения для феррита предпочтительно составляет 1,0. Однако с точки зрения повышения предела текучести компонента из стального листа после горячей штамповки, нижний предел аспектного соотношения феррита предпочтительно равен 1,2. Аспектное соотношение феррита является величиной, которую измеряли способом, подробно описанном в представленном ниже Примере.

[0048] (Суммарная доля площади отпущенного мартенсита и отпущенного бейнита от 20% до 70%)

Когда суммарная доля площади отпущенного мартенсита и отпущенного бейнита менее чем 20%, гибкость снижается. Следовательно, эта доля должна быть 20% или более, а предпочтительно 30% или более. Между тем, когда указанная доля площади отпущенного мартенсита и отпущенного бейнита превышает 70%, снижается пластичность. Следовательно, суммарная доля площади отпущенного мартенсита и отпущенного бейнита должна быть 70% или менее, а предпочтительно 50% или менее.

[0049] (Доля площади мартенсита от 25% до 75%)

Благодаря образованию мартенсита в стали прочность после горячей штамповки (после закалки) может повыситься. Когда доля площади мартенсита менее чем 25%, становится трудно гарантировать высокое временное сопротивление (например, временное сопротивление 980 МПа или более) после горячей штамповки (после закалки). Следовательно, доля площади мартенсита должна быть 25% или более. При этом, когда эта доля превышает 75%, снижается пластичность. Следовательно, доля площади мартенсита должна быть 75% или менее, а предпочтительно 50% или менее.

[0050] При этом «мартенсит» означает как мартенсит в состоянии после закалки, так и мартенсит после упрочнения при старении, образовавшийся в процессе упрочнения при старении мартенсита в состоянии после закалки. А именно, «доля площади мартенсита» означает суммарную долю площади мартенсита в состоянии после закалки и мартенсита после упрочнения при старении, образовавшегося в процессе упрочнения при старении мартенсита в состоянии после закалки.

[0051] (Суммарная доля площади феррита, отпущенного мартенсита, отпущенного бейнита, и мартенсита 90% и более)

В основном горячеформованный компонент из стального листа в соответствии с настоящим изобретением имеет структуру, содержащую феррит, отпущенный мартенсит, отпущенный бейнит, и мартенсит. Однако в зависимости от условий производства, в качестве фазы или структуры, отличной от указанной выше, могут подмешиваться одна или две или более из группы - бейнит, остаточный аустенит, цементит, или перлит. В этом случае, когда процентное содержание такой фазы или структуры, отличной от феррита, отпущенного мартенсита, отпущенного бейнита, и мартенсита, превышает 10%, намеченные характеристики могут не быть получены вследствие влияния этой фазы или структуры. Следовательно, смесь фазы или структуры, отличной от феррита, отпущенного мартенсита, отпущенного бейнита, и мартенсита, должна составлять 10% или менее, а предпочтительно 5% или менее. А именно, суммарная доля площади феррита, отпущенного мартенсита, отпущенного бейнита, и мартенсита должна быть 90% и более, а предпочтительно 95% и более. Верхний предел суммарной доли площади феррита, отпущенного мартенсита, отпущенного бейнита, и мартенсита равен 100%.

[0052] (Доля площади остаточного аустенита от 0% до 5%)

Относительно фазы или структуры, отличной от феррита, отпущенного мартенсита, отпущенного бейнита, и мартенсита, то в случае, когда доля площади конкретно подмешанного (остаточного) аустенита более чем 5%, гибкость снижается. Следовательно, остаточный аустенит не должен присутствовать в структуре, или если должен присутствовать, то в количестве (по доле площади) 5% или менее, а предпочтительно 3% или менее. Доля площади остаточного аустенита наиболее предпочтительно 0%.

[0053] Доля площади каждой фазы и структуры в структуре стали горячеформованного компонента из стального листа является величиной, измеренной способом, точно описанным в представленном ниже Примере.

[0054] Компонент из стального листа в соответствии с настоящим изобретением означает компонент, изготовленный способом горячего формования из стального листа и в том числе, например, компонент из стального листа, формованный посредством горячей штамповки. В качестве типичного примера можно привести защитную накладку двери, применяемую как компонент конструкции кузова автомобиля. Дополнительно, применительно к автомобилю можно указать, например, элемент жесткости бампера. В качестве компонента конструкции машины можно привести горячеформованную стальную трубу для строительной конструкции, изготовленную из стального листа в качестве исходного материала.

[0055] 3. Механические свойства

Предпочтительно, чтобы горячеформованный компонент из стального листа в соответствии с настоящим изобретением имел временное сопротивление (TS) в 980 МПа или более, что достаточно для того, чтобы способствовать снижению веса автомобиля.

[0056] 4. Способ производства

Ниже будет описан предпочтительный способ изготовления горячеформованного компонента из стального листа в соответствии с настоящим изобретением, обладающего описанные выше характеристики.

[0057] Для того, чтобы получить благоприятные пластичность и гибкость горячеформованного компонента из стального листа в соответствии с настоящим изобретением при гарантировании высокого временного сопротивления (например, временного сопротивления 980 МПа или более), структура стали после горячей штамповки (после закалки), как описано выше, должна быть не однофазной мартенситной, а двухфазной структурой, в которой доля площади феррита составляет от 5% до 50%, суммарная доля площади отпущенного мартенсита и отпущенного бейнита от 20% до 70%, доля площади мартенсита от 25% до 75%, суммарная доля площади феррита, отпущенного мартенсита, отпущенного бейнита, и мартенсита 90% или более, а доля площади остаточного аустенита от 0% до 5%.

[0058] Для того, чтобы получить структуру стали для горячеформованного компонента из стального листа в соответствии с настоящим изобретением, в качестве стального листа (стального листа для горячего формования), который является исходным материалом для горячего формования, предпочтительно используют стальной лист указанного выше химического состава, имеющий структуру (двухфазную структуру), содержащую феррит с аспектным соотношением 2,0 или менее, и по меньшей мере мартенсит или бейнит, при доле площади феррита от 5% до 50%, суммарной доле площади мартенсита и бейнита от 45% до 90% и суммарной доле площади феррита, мартенсита, и бейнита 90% или более. Затем, этот стальной лист (стальной лист для горячего формования) нагревают до диапазона температуры 720°С или выше, но ниже точки Ас3, после чего проводят горячую штамповку в период времени от 3 с до 20 с, в течение которого стальной лист подвергают воздушному охлаждению от конца нагрева до запуска горячей штамповки, а затем охлаждают до температуры не выше точки Ms со средней скоростью охлаждения от 10°С/с до 500°С/с.

[0059] Благодаря горячей штамповки стального листа для горячего формования, включающего химический состав и структуру, соответствующие описанным выше параметрам, можно получить горячеформованный компонент из стального листа, обладающий требуемой структурой стали после горячей штамповки, высоким временным сопротивлением (например, временным сопротивлением 980 МПа или более), а также превосходной пластичностью и гибкостью.

[0060] (Структура стального листа для горячего формования)

- Аспектное соотношение феррита 2,0 или менее -

Когда аспектное соотношение феррита выше 2,0, аспектное соотношение феррита компонента из стального листа после горячей штамповки также может превышать 2,0, и дополнительно доля площади феррита в этом компоненте после горячей штамповки может опуститься ниже 5%, поскольку феррит избыточно превращается в аустенит в процессе нагрева. Когда аспектное соотношение феррита компонента из стального листа превышает 2,0, анизотропия феррита (кристаллического зерна феррита) повышается и становится источником концентрации напряжений так, что гибкость может снизиться. Следовательно, аспектное соотношение феррита должно быть 2,0 или менее, а предпочтительно 1,8 или менее. При этом, когда аспектное соотношение феррита приближается к 1,0, анизотропия феррита (кристаллического зерна феррита) дополнительно снижается, поэтому нижний предел аспектного соотношения феррита составляет предпочтительно 1,0. Однако с точки зрения повышения предела текучести компонента из стального листа после горячей штамповки, нижний предел аспектного соотношения феррита предпочтительно равен 1,2.

[0061] Аспектное соотношение феррита является величиной, измеренной способом, точно описанным в представленном ниже Примере.

[0062]

- Доля площади феррита от 5% до 50% -

Когда доля площади феррита менее чем 5%, доля площади феррита в структуре стали компонента из стального листа после горячей штамповки также может стать менее чем 5%. Следовательно, доля площади феррита должна быть 5% или более, а предпочтительно 15% или более. Аналогично, когда доля площади феррита выше 50%, доля площади феррита в структуре стали компонента из стального листа после горячей штамповки также может превышать 50%. Следовательно, доля площади феррита должна быть 50% или менее, а предпочтительно 45% или менее.

[0063]

- Суммарная доля площади мартенсита и бейнита от 45% до 90% -

Когда суммарная доля площади мартенсита и бейнита менее 45%, суммарная доля площади отпущенного мартенсита и отпущенного бейнита в структуре стали компонента из стального листа после горячей штамповки может стать менее чем 20%. Дополнительно доля площади мартенсита в структуре стали этого компонента после горячей штамповки может стать менее чем 25%. Следовательно, суммарная доля площади мартенсита и бейнита должна быть 45% или более, а предпочтительно 50% или более. Аналогично, когда суммарная доля площади мартенсита и бейнита превышает 90%, суммарная доля площади отпущенного мартенсита и отпущенного бейнита в структуре стали компонента из стального листа после горячей штамповки также может превысить 70%. Дополнительно доля площади мартенсита в структуре стали этого компонента после горячей штамповки может превысить 75%. Следовательно, суммарная доля площади мартенсита и бейнита должна быть 90% или менее, а предпочтительно 80% или менее.

[0064]

- Суммарная доля площади феррита, мартенсита, и бейнита 90% или более -

Когда суммарная доля площади феррита, мартенсита, и бейнита менее чем 90%, примесь фазы или структуры, отличной от феррита, отпущенного мартенсита, отпущенного бейнита, и мартенсита в структуре стали компонента из стального листа после горячей штамповки может превысить 10%. Особенно доля площади остаточного аустенита может превысить 5%. Следовательно, суммарная доля площади феррита, мартенсита, и бейнита должна быть 90% или более, а предпочтительно 93% или более. Верхний предел суммарной доли феррита, мартенсита, и бейнита составляет 100%.

[0065] Доля площади каждой фазы и структуры в структуре стального листа для горячего формования является величиной, измеренной способом, точно описанным в представленном ниже Примере.

[0066] (Производство стального листа для горячего формования)

Стальной лист для горячего формования может быть любой - горячекатаный стальной лист, холоднокатаный стальной лист, и стальной лист с покрытием. Примеры стального листа с покрытием включают алюминированный стальной лист, и оцинкованный стальной лист.

[0067] Горячекатаный стальной лист, обладающий описанной выше структурой, можно изготовить на стадии горячей прокатки, для чего задают содержание углерода, кремния и марганца в диапазонах химического состава стали, заканчивают чистовую прокатку при температуре от 850°С до 930°С, оставляют готовый продукт в технологической линии на 3 с или более в диапазоне от 740°С до 660°С, а затем сматывают сталь в рулон в диапазоне температур 450°С или менее. Дополнительно, холоднокатаный стальной лист, имеющую описанную выше структуру, можно изготовить способом холодной прокатки, после которой продукт нагревают в технологической линии от 780°С до 900°С, а затем на стадии отжига охлаждают сталь со средней скоростью 10°С/с или более. После производства горячекатаного стального листа или холоднокатаного стального листа можно изготовить стальной лист с покрытием за счет выполнения хорошо известной обработки плакированием поверхности этого горячекатаного или холоднокатаного стального листа.

[0068] (Нагрев стального листа для горячего формования: нагрев до диапазона температур 720°С или выше, но ниже точки Ac3)

Стальной лист для горячего формования нагревают до температуры 720°С или выше, но ниже точки Ac3. При этом точка Ac3 (°С)- это температура, определяемая следующим эмпирическим уравнением (i), которая является точкой Ac3(°С) однофазной аустенитной структуры.

Ac3=910-203x(C0,5)-15,2xNi+44,7xSi+104xV+31,5xMo-30xMn-11xCr - 20xCu+700xP+400 x sol.Al+50xTi (i)

В этом случае символы элементов в уравнении (i) представляют содержания соответствующих элементов (масс.%) в химическом составе стального листа. При этом уравнение (i) выводят, вставляя значение содержания элемента, содержание которого в стального листа не равно 0 (0 масс.%).

[0069] Когда температура нагрева менее чем 720°С, аустенизация становится недостаточной и в горячештампованном стальном листе отсутствует мартенсит так, что трудно гарантировать высокое временное сопротивление (например, временного сопротивления 980 МПа или более) после горячей штамповки (после закалки). Следовательно, температура нагрева должна быть 720°С или выше, а предпочтительно 750°С или выше. Вместе с тем, когда температура нагрева ниже точки Ac3, то даже в случае последующего воздушного охлаждения стального листа доля площади мартенсита в структуре стали после горячей штамповки (после закалки) превышает 75%, и становится заметным снижение пластичности. Следовательно, температура нагрева должна быть не выше точки Ac3, а предпочтительно не выше чем Ac3 - 30°С.

[0070] Хотя особые ограничения на скорость нагрева вплоть до 720°С и длительность выдержки в этом диапазоне температуры отсутствуют, указанные параметры предпочтительно поддерживать в следующих диапазонах.

[0071] Средняя скорость нагрева вплоть до 720°С составляет предпочтительно от 0,2°С/с до 100°С/с. Когда средняя скорость нагрева составляет 0,2°С/с или более, можно гарантировать высокую производительность. Дополнительно, если средняя скорость нагрева составляет 100°С/с или менее, то можно легко регулировать температуру нагрева даже в случае проведения нагрева в обычной печи.

[0072] Длительность нагрева в диапазоне температур от 720°С или выше и ниже точки Ac3 составляет предпочтительно от 2 мин до 10 мин. При этом длительность нагрева - это период времени от момента, когда температура стального листа достигла 720°С, до момента окончания нагрева. В частности, в случае применения печного нагрева, момент окончания нагрева означает момент, когда стальной лист извлекают из нагревательной печи, а в случае применения омического нагрева или индукционного нагрева - это момент отключения подачи электроэнергии. Когда длительность нагрева составляет 2 мин или более, можно сформировать более стабильную прочность после горячей штамповки (после закалки). Если длительность выдержки составляет 10 мин или менее, то структура компонента из стального листа может быть более микрозернистой так, что ударная вязкость этого компонента может быть повышена.

[0073] (Период времени от окончания нагрева до запуска горячей штамповки, в течение которого стальной лист подвергают воздушному охлаждению: от 3 с до 20 с)

Обычно стальной лист для горячего формования после нагрева в нагревательной печи транспортируют к прессу для горячего формования. В этом случае, например, в течение извлечения из нагревательной печи или в течение транспортировки к прессу или при загрузке в пресс, стальной лист может быть частично подвергнут воздушному охлаждению. Поскольку феррит образуется заново или растет в процессе такого охлаждения, то длительность этого охлаждения влияет на временное сопротивление. Следовательно, для гарантирования стабильно высокой прочности после горячей штамповки (после закалки) длительность воздушного охлаждения должна быть предпочтительно короткой. Особенно когда период времени от окончания нагрева до запуска горячей штамповки, в течение которого стальной лист подвергают воздушному охлаждению, превышает 20 с, временное сопротивление компонента из стального листа после горячей штамповки (после закалки) снижается, или даже если гарантируют высокое временное сопротивление (например, временное сопротивление 980 МПа или более), концентрация углерода в аустените становится заметной, а область превращенного мартенсита приобретает склонность к растрескиванию так, что гибкость снижается. Следовательно, период времени от окончания нагрева до запуска горячей штамповки, в течение которого стальной лист подвергают воздушному охлаждению, должен быть 20 с или меньше, а предпочтительно 16 с или меньше. Между тем, аустенит, образовавшийся в процессе нагрева, выпадает в игольчатой форме. Поскольку часть выпавшего аустенита превращается в процессе охлаждения в феррит, а форма этого аустенита постепенно изменяется с игольчатой на сферическую, то когда проводят горячую штамповку (закалку) в период времени менее чем 3 с от окончания нагрева до запуска горячей штамповки и в течение этого периода стальной лист подвергают воздушному охлаждению, вызывая мартенситное превращение, область превращения игольчатого мартенсита образует источник концентрации напряжений, в результате чего не только снижается гибкость, но появляется тенденция к образованию остаточного аустенита. Следовательно, период времени от окончания нагрева до запуска горячей штамповки, в течение которого стальной лист подвергают воздушному охлаждению, должен составлять 3 с или более, а предпочтительно 7 с или более и еще более предпочтительно 10 с или более. При этом период времени, в течение которого допустимо воздушное охлаждение, можно регулировать за счет изменения длительности периода транспортировки от извлечения из нагревательной печи до штампа, в течение которого сталь обычно подвергают воздушному охлаждению.

[0074] (Средняя скорость охлаждения до температуры точки Ms или ниже: от 10°С/с до 500°С/с)

Когда стальной лист для горячего формования подвергают горячей штамповке и охлаждают до диапазона температур точки Ms или ниже (точка Ms - температура начала мартенситного превращения) со средней скоростью охлаждения от 10°С/с до 500°С/с, то подавляют диффузионное превращение. Если средняя скорость охлаждения менее чем 10°С/с, то избыточно протекает бейнитное превращение. Альтернативно, происходит перлитное превращение так, что необходимая доля площади мартенсита, который является упрочняющей фазой, не может быть гарантирована и становится трудно гарантировать высокое временное сопротивление (например, временное сопротивление 980 МПа или более) после горячей штамповки (после закалки). Вероятно, аустенит стабилизируется так, что гибкость снижается. Следовательно, средняя скорость охлаждения в указанном диапазоне температур должна быть 10°С/с или более, а предпочтительно 30°С/с или более. Вместе с тем, когда средняя скорость охлаждения превышает 500°С/с, оказывается очень трудно сохранять выдержку компонента из стального листа и прочность становится нестабильной. Следовательно, эта средняя скорость охлаждения должна быть 500°С/с или менее, а предпочтительно 200°С/с или менее.

При этом средняя скорость охлаждения - это величина, полученная от деления разности между температурой для выполнения горячей штамповки (°С) и точкой Ms(°С) на период времени, требуемого для охлаждения от это температуры до точки Ms.

[0075] При этом в процессе охлаждения после достижения 400°С возникает весьма сильное тепловыделение вследствие фазового превращения, поэтому адекватная скорость охлаждения не может быть гарантирована с помощью того же способа охлаждения, что и применяемый в диапазоне температуры не ниже чем 400°С. Следовательно, от 400°С до точки Ms необходимо применить более сильное охлаждение, чем охлаждение до 400°С, и предпочтительно выполнять его как указано ниже. В процессе горячей штамповки охлаждение обычно достигается за счет применения стального штампа при нормальной температуре или нескольких десятков градусов по Цельсию. Следовательно, для изменения скорости охлаждения размеры штампа можно изменить так, чтобы изменить теплоемкость. Дополнительно скорость охлаждения можно также изменить за счет замены материала штампа на другой металл (например, медь). В случае, когда размеры штампа изменить невозможно, можно использовать водоохлаждаемый штамп с целью изменения скорости охлаждения за счет регулирования расхода охлаждающей воды. Кроме того, используя штамп, в которой предварительно вырезаны несколько канавок, можно изменять скорость охлаждения за счет пропускания воды по канавкам в процессе штамповки, или за счет повышения давления в период между прерыванием штамповки и подачей воды. И, наконец, скорость охлаждения также можно регулировать за счет изменения клиренса штампа так, чтобы изменить площадь контакта с листовой сталью. В качестве средств для изменения скорости охлаждения до и после 400°С, применимы, например, следующие средства.

[0076]

(1) Сразу после достижения 400°С компонент перемещают в штамп, имеющий другую теплоемкость, или в штамп с комнатной температурой, изменяя скорость охлаждения.

(2) В случае применения водоохлаждаемого штампа, сразу после достижения 400°С изменяют расход воды в штампе, изменяя скорость охлаждения.

(3) Сразу после достижения 400°С пропускают воду между штампом и компонентом, и изменяют расход воды, изменяя скорость охлаждения.

[0077] В данной заявке нет особых ограничений на вид формования способом горячей штамповки в соответствии с настоящим изобретением. Примеры формования включают гибку, вытяжку, обтяжку, раздачу, отбортовку. Подходящий вид штамповки выбирают в соответствии с типом предполагаемого горячеформованного компонента из стального листа. Типичные примеры такого компонента включают, как описано выше, защитную накладку двери и элемент жесткости бампера, которые являются армирующими компонентами автомобиля.

[0078] Горячеформованный компонент из стального листа в соответствии с настоящим изобретением характеризуется тем, что обладает превосходной пластичностью и гибкостью. В качестве пластичности, соответствующей практическому использованию, предпочтительно суммарное относительное удлинение при испытании на растяжение в 12% или более, а еще более предпочтительно 14% или более. В качестве гибкости является предпочтительным предельный радиус изгиба в 5t или менее при испытании на V-образный изгиб с углом при вершине 90°.

[0079] Горячеформованный компонент из стального листа после горячей штамповки может быть подвергнут дробеструйной обработки для удаления окалины. Такая обработка обладает эффектом создания сжимающих напряжений на поверхности и поэтому дает преимущество в подавлении замедленного разрушения, а также в повышении сопротивления усталости.

[0080] Хотя в представленном выше описании горячее формование рассмотрено на примере горячей штамповки, которая является конкретным вариантом осуществления, настоящее изобретение аналогично применимо к горячему формованию с использованием средства для охлаждения стального листа одновременно с или немедленно после формования, например, к роликовому профилированию.

Примеры

[0081] Далее будут описаны Примеры в соответствии с настоящим изобретением при условии, что изобретение ни в коей мере не ограничено этими Примерами.

[0082] Стальные листы, имеющие химический состав, указанный в таблице 1, использовали в качестве испытуемых материалов. Каждый из этих листов изготовили посредством нагрева сляба, отлитого в лаборатории, до 1250°С в течение 30 мин, который затем (за исключением испытуемых материалов №6 и №22) подвергли горячей прокатке при температуре конца прокатки от 880°С до 910°С, после чего этот материал выдержали в течение 5 с в диапазоне от 720°С до 680°С, получив горячекатаный стальной лист толщиной 2,6 мм. После горячей прокатки этот лист охлаждали за счет орошения водой до 420°С или ниже, а затем медленно охлаждали со скоростью 20°С/час до комнатной температуры, имитируя стадию смотки в рулон горячекатаной листовой стали при температуре 420°С или ниже.

[0083]

[0084] Полученный таким образом горячекатаный стальной лист имел сложную структуру из феррита и мартенсита, или феррита и бейнита.

[0085] При этом режим горячей прокатки испытуемых материалов №6 и №22 отличается от режима, указанного выше. Имитируя стадию смотки в рулон горячекатаной стали при комнатной температуре, материал №6 выдержали в диапазоне от 740°С до 660°С в течение 2 с, а затем охладили его за счет орошения водой до комнатной температуры. Имитируя стадию смотки в рулон горячекатаной стали при 670°С, материал №22 охладили способом орошения водой до 670°С, после чего медленно охладили его со скоростью 20°С/час до комнатной температуры.

[0086] Часть горячекатаных стальных листов, полученных как указано выше, освободили от окалины травлением, а затем подвергли холодной прокатке до толщины 1,6 мм, после чего нагрели до температуры от 780°С до 900°С, и отожгли, охлаждая со средней скоростью 30°С/с. Однако, испытуемый материал №27 нагревали до 920°С, и отжигали, охлаждая со средней скоростью 30°С/с.

[0087] Доли площади феррита, мартенсита, и бейнита в стальном листе, предназначенном для горячей штамповки, измеряли способом EBSP (картина обратного рассеяния электронов). В частности, из стального листа, предназначенного для горячей штамповки, вырезали тонкие диски поперечного сечения, расположенные вдоль направления прокатки и перпендикулярно этому направлению. Затем тонкие диски поперечного сечения полировали и протравливали ниталем. Далее, используя сканирующий электронный микроскоп (SEM), оснащенный EBSP детектором (торговое название QUANTA 200, производство компании FEI), способом EBSP получили IQ-изображение (карта качества изображения: увеличение 2000х) EBSP для каждого тонкого диска поперечного сечения. Затем, соответствующие доли площади феррита, мартенсита, и бейнита определили как среднее значение долей площади, измеренных на соответствующих IQ-изображениях EBSP образцов, вырезанных вдоль направления прокатки, и образцов, вырезанных перпендикулярно направлению прокатки. При этом для EBSP анализа задали следующие условия: ускоряющее напряжение 25 кВ, рабочее расстояние 15 мм, шаг сканирования 0,2 мкм.

[0088] Дополнительно, аспектное соотношение феррита в стальном листе, предназначенном для горячей штамповки, измеряли следующим образом. В частности, из стального листа, предназначенного для горячей штамповки, вырезали тонкие диски поперечного сечения, расположенные вдоль направления прокатки и перпендикулярно этому направлению. Затем тонкие диски поперечного сечения полировали и протравливали ниталем. Далее, используя сканирующий электронный микроскоп (SEM), оснащенный EBSP детектором (торговое название QUANTA 200, производство компании FEI), способом EBSP получили IQ-изображение (карта качества изображения: увеличение 2000х) EBSP для каждого тонкого диска поперечного сечения. После этого определяли аспектное соотношение феррита как среднее значение аспектных соотношений 50-ти кристаллических зерен феррита, измеренных с помощью каждого IQ-изображения EBSP для образцов вдоль направления прокатки и образцов, перпендикулярных направлению прокатки. При этом для EBSP анализа задали следующие условия: ускоряющее напряжение 25 кВ, рабочее расстояние 15 мм, шаг сканирования 0,2 мкм.

[0089] Структуры стальных листов, предназначенных для горячей штамповки, представлены в таблице 2.

[0090]

2*: суммарная доля площади феррита, мартенсита, и бейнита (%);

ГКЛС - горячекатаный стальной лист; ХКЛС - холоднокатаный

стальной лист; СЛП - стальной лист с покрытием

[0091] Полученные стальные листы нагревали в газовой печи при соотношении воздух/топливо 0,85 и при условиях, представленных в таблице 3. Затем нагретые стальные листы извлекали из нагревательной печи и после периода воздушного охлаждения до горячей штамповки (период времени от извлечения стали из печи до помещения этой стали в штамп, а именно, период времени, в течение которого стальной лист подвергают воздушному охлаждению между концом нагрева и запуском горячей штамповки), заданного так, как указано в таблице 3, подвергали горячей штамповке, используя стальной плоский штамп в виде плиты. Далее, после горячей штамповки стальные листы охлаждали со средней скоростью, указанной в таблице 3, до температуры 150°С, которая была не выше точки Ms, удерживая листы в контакте со штампом, а затем извлекали их из штампа и оставляли до охлаждения, получая в результате различные испытательные стальные листы (ниже испытательный стальной лист) называют как «горячештампованный стальной лист».

[0092] Охлаждение выполняли 1) после охлаждения периферии пресс-формы охлаждающей водой, 2) после охлаждения в штампе, которая была при нормальной температуре, или 3) после охлаждения в нагретом штампе за счет охлаждения периферии штампа охлаждающей водой. Среднюю скорость охлаждения до 150°С определяли, считывая показания термопары, прикрепленной к кромке стального листа, предназначенного для горячей штамповки. При этом длительность нагрева означает период времени от момента, когда температура стального листа после помещения его в печь достигла 720°С, до момента извлечения листа из печи. В то же время, в Примерах 6, 18 и 25 различные испытательные стальные листы подготовили с проведением газового охлаждения с предварительно заданной скоростью после воздушного охлаждения в течение предварительно заданного периода времени, с целью имитации режима горячей штамповки, при которой скорость охлаждения регулируют с использованием штампа с канавками.

[0093] Доли площади феррита, отпущенного мартенсита, отпущенного бейнита, и мартенсита горячештампованного стального листа измеряли аналогично соответствующим доля площади феррита, мартенсита, и бейнита стального листа, предназначенного для горячей штамповки, способом EBSP. Результаты показаны в таблице 4. Аспектное соотношение феррита в горячештампованном стальном листе измеряли аналогично аспектному соотношению феррита в стальном листе, предназначенном для горячей штамповки.

[0094] Механические свойства горячештампованного стального листа определяли следующими способами. Результаты также показаны в таблице 4.

[0095] Опытный образец №5 по JIS для испытаний на растяжение отобрали из каждой стального листа в направлении, нормальном к направлению прокатки, и провели испытания на растяжение, измеряя TS (временное сопротивление) и EL (суммарное относительное удлинение).

[0096] Дополнительно, из каждого стального листа вырезали прямоугольный образец так, чтобы линия сгиба была направлена по нормали к направлению прокатки, а затем одну поверхность образца подвергли станочной обработке, изготовив образец для испытаний на изгиб толщиной 1 мм, шириной 30 мм и длиной 60 мм. Испытательный образец подвергли испытанию на V-образный изгиб с углом при вершине 90° и радиусами оправки 5 мм, 4мм, 3 мм для оценки гибкости. При этом обработанная поверхность образца была внутренней поверхностью изгиба. После испытаний эту поверхность осматривали визуально и результаты оценивали по следующим критериям оценки.

- Критерии оценки гибкости -

A: После испытаний на V-образный изгиб посредством оправки радиусом 4 мм трещины не замечены.

В: После испытаний на V-образный изгиб посредством оправки радиусом 4 мм замечена микротрещина или образование шейки.

С: После испытаний на V-образный изгиб посредством оправки радиусом 4 мм замечена трещина.

D: После испытаний на V-образный изгиб посредством оправки радиусом 5 мм н замечена трещина.

[0097] Стальные листы, изготовленные в настоящем Примере не подвергались горячей штамповке в штампе, однако их термическая история была аналогична термической истории горячештампованного компонента из стального листа. Следовательно, механические свойства стального листа были практически теми же, что и у горячештампованного компонента из стального листа, имеющего ту же термическую историю.

[0098] В таблицах 1-4 подчеркнутые величины означают, что содержание, условие или механическое свойство, выраженное этой величиной, выходит за пределы области настоящего изобретения.

[0099]

(°С)

[0100]

(МПа)

(%)

[0101] Испытуемые материалы №№1, 3, 5, 6, 9, 10, 11, 13, 15, 17, 19, 21, 22, 24, 27, 28, 29, 31, и 33 в качестве примеров по настоящему изобретению в таблице 4 - это компоненты из стального листа по настоящем изобретению, а именно, горячештампованные компоненты из стального листа, удовлетворяющие всем требованиям в соответствии с настоящим изобретением. Любой из этих горячештампованных компонентов в состоянии после горячего формования обладает временным сопротивлением до 980 МПа или более, превосходной пластичностью, а также гибкостью.

[0102] Вместе с тем, относительно испытуемого материала №2, поскольку температура нагрева стального листа превышала верхний предел диапазона, заданного в соответствии с настоящим изобретением, то требуемая структура не могла быть получена, а пластичность и гибкость были низкими.

[0103] Относительно испытуемого материала №4, поскольку содержание кремния было ниже нижнего предела диапазона, заданного в соответствии с настоящим изобретением, то пластичность была низкой.

[0104] Относительно испытуемого материала №7, поскольку стальной лист, предназначенный для горячей штамповки, и горячештампованный компонент из стального листа не обладали структурой, заданной в соответствии с настоящим изобретением, то пластичность и гибкость были низкими.

[0105] Относительно испытуемого материала №8, поскольку требуемая структура стального листа, предназначенного для горячей штамповки, и горячештампованного компонента из стального листа не была получена, то пластичность и гибкость были низкими

[0106] Относительно испытуемого материала №12, поскольку содержание углерода превышало верхний предел диапазона, заданного в соответствии с настоящим изобретением, а стальной лист, предназначенный для горячей штамповки, и горячештампованный компонент из стального листа не обладали структурой, заданной в соответствии с настоящим изобретением, то пластичность и гибкость были низкими.

[0107] Относительно испытуемого материала №14, поскольку требуемая структура стального листа, предназначенного для горячей штамповки, и горячештампованного компонента из стального листа не была получена, то пластичность и гибкость были низкими.

[0108] Относительно испытуемых материалов №№16, 20 и 25, поскольку длительность воздушного охлаждения, температура нагрева и средняя скорость охлаждения вышли из соответствующих диапазонов, заданных в соответствии с настоящим изобретением, то требуемая структура горячештампованного компонента из стального листа не была получена, а требуемое временное сопротивление не было получено.

[0109] Относительно испытуемого материала №18, поскольку средняя скорость охлаждения вышла из диапазона, заданного в соответствии с настоящим изобретением, то требуемая структура горячештампованного компонента из стального листа не была получена и гибкость была низкой.

[0110] Относительно испытуемого материала №23, поскольку содержание марганца было ниже нижнего предела диапазона, ограниченного в соответствии с настоящим изобретением, а стальной лист, предназначенный для горячей штамповки, и горячештампованный компонент из стального листа не обладали структурой, заданной в соответствии с настоящим изобретением, то требуемое временное сопротивление не было получено, а гибкость была низкой.

[0111] Относительно испытуемого материала №26, поскольку стальной лист, предназначенный для горячей штамповки, и горячештампованный компонент из стального листа не обладали структурой, заданной в соответствии с настоящим изобретением, то гибкость была низкой.

[0112] Относительно испытуемого материала №30, поскольку содержание углерода было ниже нижнего предела диапазона, заданного в соответствии с настоящим изобретением, то требуемое временное сопротивление не было достигнуто.

[0113] Относительно испытуемого материала №32, поскольку длительность воздушного охлаждения вышла из диапазона, заданного в соответствии с настоящим изобретением, то требуемая структура горячештампованного компонента из стального листа не была получена, и гибкость оказалась низкой.

[0114] И наконец, относительно испытуемого материала №34, поскольку стальной лист, предназначенный для горячей штамповки, и горячештампованный компонент из стального листа не обладали структурой, заданной в соответствии с настоящим изобретением, то временное сопротивление и пластичность были низкими.

[0115] Все описания патентной заявки Японии № 2013-247814 включены в настоящий документ посредством ссылки.

Вся литература, патентные заявки и технические стандарты, упомянутые в настоящем документе, также включены в этот документ в том же объеме, как это обеспечено в частности и по отдельности относительно к отдельному литературному источнику, патентной заявке и техническому стандарту в том смысле, что то же самое должно быть включено посредством ссылки.

Изобретение относится к области металлургии, а именно к получению горячештампованного компонента из стального листа. Лист имеет следующий химический состав, мас.%: от 0,100 до 0,340 углерода, от 0,50 до 2,00 кремния, от 1,00 до 3,00 марганца, 0,050 или менее фосфора, 0,0100 или менее серы, от 0,001 до 1,000 растворимого алюминия, 0,0100 или менее азота, остальное - железо и примеси. Структура стали полученного горячештампованного компонента содержит феррит, по меньшей мере одну из фаз - отпущенный мартенсит или отпущенный бейнит, и мартенсит. Доля площади феррита составляет от 5 до 50%, суммарная доля площади отпущенного мартенсита и отпущенного бейнита от 20 до 70%, доля площади мартенсита от 25 до 75%, а суммарная доля площади феррита, отпущенного мартенсита, отпущенного бейнита и мартенсита составляет 90% или более, а доля площади остаточного аустенита от 0 до 5%. Получаемый горячештампованный компонент обладает высоким временным сопротивлением, высокой пластичностью и гибкостью после горячей штамповки. 3 н. и 2 з.п. ф-лы, 1 ил., 4 табл.

1. Горячештампованный стальной компонент, содержащий:

химический состав, содержащий, мас.%: от 0,100 до 0,340 углерода, от 0,50 до 2,00 кремния, от 1,00 до 3,00 марганца, 0,050 или менее фосфора, 0,0100 или менее серы, от 0,001 до 1,000 растворимого алюминия, 0,0100 или менее азота, остальное - железо и примеси; и

структуру стали, содержащую феррит, по меньшей мере одну из фаз - отпущенный мартенсит или отпущенный бейнит, и мартенсит, причем доля площади феррита составляет от 5 до 50%, суммарная доля площади отпущенного мартенсита и отпущенного бейнита от 20 до 70%, доля площади мартенсита от 25 до 75%, суммарная доля площади феррита, отпущенного мартенсита, отпущенного бейнита и мартенсита 90% или более, а доля площади остаточного аустенита от 0 до 5%.

2. Стальной компонент по п.1, в котором химический состав дополнительно содержит по меньшей мере один элемент, выбранный из группы, состоящей из, мас.%: 0,200 или менее титана, 0,200 или менее ниобия, 0,200 или менее ванадия, 1,000 или менее хрома, 1,000 или менее молибдена, 1,000 или менее меди, 1,000 или менее никеля, 0,0025 или менее бора, 0,0100 или менее кальция, 0,0100 или менее магния, 0,0100 или менее редкоземельного элемента, 0,0100 или менее циркония и 0,0100 или менее висмута.

3. Стальной лист для горячей штамповки, содержащий:

химический состав, содержащий, мас.%: от 0,100 до 0,340 углерода, от 0,50 до 2,00 кремния, от 1,00 до 3,00 марганца, 0,050 или менее фосфора, 0,0100 или менее серы, от 0,001 до 1,000 растворимого алюминия, 0,0100 или менее азота, остальное - железо и примеси; и

структуру стали, содержащую феррит с аспектным отношением 2,0 или менее, и по меньшей мере одну из фаз - мартенсит или бейнит, в которой доля площади феррита составляет от 5 до 50%, суммарная доля площади мартенсита и бейнита от 45 до 90%, а суммарная доля площади феррита, мартенсита и бейнита составляет 90% или более.

4. Стальной лист для горячей штамповки по п.3, в котором химический состав дополнительно содержит по меньшей мере один элемент, выбранный из группы, состоящей из, мас.%: 0,200 или менее титана, 0,200 или менее ниобия, 0,200 или менее ванадия, 1,000 или менее хрома, 1,000 или менее молибдена, 1,000 или менее меди, 1,000 или менее никеля, 0,0025 или менее бора, 0,0100 или менее кальция, 0,0100 или менее магния, 0,0100 или менее редкоземельного элемента, 0,0100 или менее циркония и 0,0100 или менее висмута.

5. Способ изготовления горячештампованного стального компонента, включающий нагрев стального листа для горячей штамповки по п.3 или 4 до температуры в диапазоне 720°С или выше и при этом ниже точки Ac3, выполнение горячей штамповки в период времени от 3 до 20 с, в течение которого стальной лист подвергают воздушному охлаждению от конца нагрева до начала горячей штамповки, и охлаждение до температуры не выше точки Ms со средней скоростью от 10 до 500°С/с.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| СТАЛЬ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ ИЛИ ЗАКАЛКИ В ИНСТРУМЕНТЕ, ОБЛАДАЮЩАЯ УЛУЧШЕННОЙ ПЛАСТИЧНОСТЬЮ | 2008 |

|

RU2423532C1 |

| ГОРЯЧЕШТАМПОВАННАЯ НЕТЕРМООБРАБОТАННАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И ГОРЯЧЕШТАМПОВАННАЯ НЕТЕРМООБРАБОТАННАЯ СТАЛЬНАЯ ДЕТАЛЬ | 2008 |

|

RU2439189C1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

Авторы

Даты

2017-07-13—Публикация

2014-11-28—Подача