Настоящее изобретение относится к зимней шине для автомобильных колес, в частности к шине, пригодной для езды по обледенелым дорогам.

Уровень техники

Патентные заявки JP 2002-060553, EP 0942041, KR 2004-0102604 стоят перед проблемой шин, способных обеспечивать высокие эксплуатационные характеристики на обледенелых дорогах.

Патентная заявка KR2002-0044256 описывает композицию эластомера для протекторов шин для большегрузных автомобилей (грузовые автомобили, автобусы), включающую золу оболочек белого риса в качестве усиливающего наполнителя вместе с техническим углеродом, где золу оболочек белого риса измельчали на шаровой мельнице с получением порошка с размером частиц меньше 10 мкм.

Сущность изобретения

Проблема получения шин с хорошими эксплуатационными качествами на льду является очень важной в тех странах, где дороги покрываются льдом на продолжительное время в зимний период, но законы дорожного движения не позволяют применять шипованные шины, обычно считающиеся особенно эффективными для езды по обледенелым дорогам.

Авторы изобретения встали перед проблемой эксплуатационных характеристик и безопасности зимних шин, подходящих для езды по обледенелым дорогам.

Авторы изобретения установили, что проблема, которую необходимо решить в производстве зимних шин, в частности, шин, от которых требуются высокие эксплуатационные свойства при езде по льду, не связана полностью с проблемой изыскания замены шипам.

По мнению авторов изобретения проблема может заключаться в изыскании баланса между требованием к эксплуатационным параметрам шины и характеристикам материалов, использованных в составе резиновых смесей, в частности, для протекторов, с обеспечением желательных эксплуатационных свойств на льду, особенно определяющих сцепление и поведение при торможении.

Согласно авторам изобретения, данные материалы должны обладать хорошей диспергирующей способностью и должны быть совместимыми с другими компонентами резиновой смеси.

Согласно авторам изобретения, данные материалы должны обеспечивать хорошее сопротивление износу и истиранию.

Авторы изобретения установили, что зола рисовой шелухи, добавленная в рецептуры смесей для зимних шин, позволяет преодолеть указанные выше проблемы.

Зола рисовой шелухи представляет материал, полученный в результате сжигания рисовой шелухи. В процессе горения выгорают органические соединения, и образующаяся зола рисовой шелухи состоит почти полностью из диоксида кремния.

Авторы изобретения обнаружили, что зола рисовой шелухи может быть преимущественно введена в резиновую смесь, используемую для производства протектора шины, с получением эффекта микрошипов на шинном протекторе, улучшая тем самым его эксплуатационные свойства по параметрам сцепления, торможения и управления на льду.

Авторы изобретения полагают, что эффект микрошипов обусловлен содержанием в протекторе готовой шины определенного числа грубых частиц золы рисовой шелухи и/или диоксида кремния из золы рисовой шелухи.

Авторы изобретения установили, кроме того, что зола рисовой шелухи может легко диспергироваться в резиновой смеси, несмотря на то, что она не содержит органических компонентов, таких как целлюлоза или производные целлюлозы.

Преимущественно авторы изобретения обнаружили, что введение золы рисовой шелухи в резиновую смесь не ухудшает другие важные характеристики шины, такие как, например, сопротивление износу и истиранию.

Неожиданно авторы изобретения наблюдали, что при введении золы рисовой шелухи, несмотря на некоторый эффект усиления в шине, не ухудшаются эксплуатационные параметры шины на обледенелой дороге.

В первом аспекте настоящее изобретение относится к шине для автомобильных колес, включающей беговой пояс шины, наложенный на радиально наружную часть, беговой пояс шины включает вулканизованную резиновую смесь, включающую определенное число грубых частиц золы рисовой шелухи и/или диоксида кремния из золы рисовой шелухи.

Предпочтительно беговой пояс шины включает вулканизованную резиновую смесь, включающую частицы золы рисовой шелухи и/или диоксида кремния из золы рисовой шелухи, имеющие максимальный размер больше 10 мкм и распределение частиц по поверхности больше 10 частиц на мм2 сплошной поверхности бегового пояса шины.

Предпочтительно беговой пояс шины включает вулканизованную резиновую смесь, включающую частицы золы рисовой шелухи и/или диоксида кремния из золы рисовой шелухи, имеющие максимальный размер больше 10 мкм и распределение частиц по поверхности больше 20 частиц на мм2 сплошной поверхности бегового пояса шины.

Предпочтительно беговой пояс шины включает вулканизованную резиновую смесь, включающую частицы золы рисовой шелухи и/или диоксида кремния из золы рисовой шелухи, имеющие максимальный размер больше 10 мкм и меньше или равный 100 мкм и распределение частиц по поверхности больше 20 частиц на мм2 сплошной поверхности бегового пояса шины.

Предпочтительно беговой пояс шины включает вулканизованную резиновую смесь, включающую частицы золы рисовой шелухи и/или диоксида кремния из золы рисовой шелухи, имеющие максимальный размер больше 10 мкм и распределение частиц по поверхности больше 30 частиц на мм2 сплошной поверхности бегового пояса шины.

Предпочтительно беговой пояс шины включает вулканизованную резиновую смесь, включающую частицы золы рисовой шелухи и/или диоксида кремния из золы рисовой шелухи, имеющие максимальный размер больше 10 мкм и меньше или равный 100 мкм и распределение частиц по поверхности больше 30 частиц на мм2 сплошной поверхности бегового пояса шины.

Предпочтительно беговой пояс шины включает вулканизованную резиновую смесь, включающую частицы золы рисовой шелухи и/или диоксида кремния из золы рисовой шелухи, имеющие максимальный размер больше 20 мкм и распределение частиц по поверхности больше 10 частиц на мм2 сплошной поверхности бегового пояса шины.

Предпочтительно беговой пояс шины включает вулканизованную резиновую смесь, включающую частицы золы рисовой шелухи и/или диоксида кремния из золы рисовой шелухи, имеющие максимальный размер больше 20 мкм и меньше или равный 100 мкм и распределение частиц по поверхности больше 10 частиц на мм2 сплошной поверхности бегового пояса шины.

Предпочтительно беговой пояс шины включает вулканизованную резиновую смесь, включающую частицы золы рисовой шелухи и/или диоксида кремния из золы рисовой шелухи, имеющие максимальный размер больше 20 мкм и распределение частиц по поверхности больше 15 частиц на мм2 сплошной поверхности бегового пояса шины.

Предпочтительно беговой пояс шины включает вулканизованную резиновую смесь, включающую частицы золы рисовой шелухи и/или диоксида кремния из золы рисовой шелухи, имеющие максимальный размер больше 20 мкм и меньше или равный 100 мкм и распределение частиц по поверхности больше 15 частиц на мм2 сплошной поверхности бегового пояса шины.

Предпочтительно частицы золы рисовой шелухи и/или диоксида кремния из золы рисовой шелухи имеют максимальный размер ниже 500 мкм. Более предпочтительно частицы имеют максимальный размер ниже 300 мкм.

Выражение «максимальный размер» относится к максимальному размеру поперечного сечения частицы золы рисовой шелухи и/или диоксида кремния из золы рисовой шелухи, видимого в поле зрения микроскопа (например, микроскопа SEM) на сплошной поверхности образца протектора, и определенного программными методами измерений частицы.

Выражение «сплошная поверхность протектора» относится к части резиновой поверхности протектора без прерываний вследствие канавок, выступов или узких прорезей, обычно существующих в протекторах зимних шин.

Предпочтительно резиновая смесь для бегового пояса шины включает золу рисовой шелухи и/или диоксид кремния из золы рисовой шелухи в количестве больше 5 масс.ч., более предпочтительно больше чем 8 масс.ч.

Предпочтительно резиновая смесь бегового пояса шины включает золу рисовой шелухи и/или диоксид кремния из золы рисовой шелухи в количестве менее 40 масс.ч., более предпочтительно менее 20 масс.ч.

Преимущественно резиновая смесь для бегового пояса шины включает золу рисовой шелухи и/или диоксид кремния из золы рисовой шелухи в количестве от 10 масс.ч. до 15 масс.ч.

Термин «масс.ч.» указывает части по массе конкретного компонента резиновой смеси на 100 частей по массе диенового каучука.

Рисовая шелуха является отходом, который образуется при шелушении риса, который остается сырым после обмолота.

Он представляет собой материал, который очень богат целлюлозой и часто используется как топливо для теплоэлектростанций на рисовых мельницах. Сжигание рисовой шелухи требует точно сконструированного оборудования, поскольку высокое содержание золы может вызвать неполное сгорание.

Зола рисовой шелухи, полученная в результате сжигания, состоит главным образом из диоксида кремния (по меньшей мере, 80 масс.%). Компоненты, присутствующие в небольших количествах, представляют собой технический углерод (меньше 5 масс.%) и оксиды металлов, таких как алюминий, железо, кальций, марганец, барий, медь, цинк, магний, фосфор, калий и титан.

Для утилизации золы рисовой шелухи были исследованы возможности ее применения в различных промышленных процессах, например, в производстве цемента, для производства огнеупорных материалов для сталелитейной промышленности, как разделительный порошок на металлургических заводах, в качестве абсорбента масел в химической промышленности, как агент, облегчающий съем изделий, в керамической промышленности и как изолирующий материал для зданий.

Зола рисовой шелухи и/или диоксид кремния из золы рисовой шелухи, использованная в настоящем изобретении, перед смешением находится в виде частиц со средним размером приблизительно 50 мкм. Более предпочтительно частицы имеют средний размер больше или равный 100 мкм.

Предпочтительно частицы золы рисовой шелухи и/или диоксид кремния из золы рисовой шелухи перед смешением имеет средний размер частиц ниже 3000 мкм. Более предпочтительно частицы имеют средний размер ниже 2000 мкм.

Предпочтительно частицы золы рисовой шелухи и/или диоксид кремния из золы рисовой шелухи перед смешением имеют средний размер между 400 мкм и 1000 мкм. Более предпочтительно частицы имеют средний размер между 600 мкм и 800 мкм.

Выражение «средний размер» относится к размеру фракции частиц золы рисовой шелухи и/или диоксида кремния из золы рисовой шелухи, преимущественно присутствующей на кривой распределения частиц по размерам, снятой, например, методом рассеяния лазерных лучей.

Распределение по размерам и средний размер частиц золы рисовой шелухи и/или диоксида кремния из золы рисовой шелухи перед смешением могут быть проанализированы, например, с помощью светорассеивающего анализатора частиц по размерам LA-950 (Horiba).

Предпочтительно золу рисовой шелухи и/или диоксид кремния из золы рисовой шелухи вводят в вулканизуемую резиновую смесь для бегового пояса шины на стадии смешения материалов, из которых она состоит.

В ходе стадии смешения частицы золы рисовой шелухи и/или диоксида кремния из золы рисовой шелухи претерпевают частичное разрушение, образуя частицы, имеющие желательные размеры в готовой шине.

Специалист в данной области может определить наиболее подходящие соединения для контролирования стадии смешения, чтобы получить частицы золы рисовой шелухи и/или диоксида кремния из золы рисовой шелухи, имеющие максимальный желательный размер в готовой шине.

Преимущественно зола рисовой шелухи, которая может быть использована в настоящем изобретении, имеет содержание диоксида кремния выше 80 масс. %.

Преимущественно зола рисовой шелухи по существу не содержит органические соединения, такие как целлюлоза и/или производные целлюлозы.

Шина по настоящему изобретению включает, по меньшей мере, один беговой пояс шины, полученный вулканизацией вулканизуемой резиновой смеси, включающей, по меньшей мере, один диеновый каучук.

Согласно предпочтительному варианту осуществления настоящего изобретения каучук представляет диеновый полимер, который может быть выбран из тех, что обычно используется в резинах серной вулканизации, которые особенно подходят для изготовления шин, т.е., из высокоэластических полимеров или сополимеров с ненасыщенной цепью, имеющих температуру стеклования (Tg) обычно ниже 20°C, предпочтительно в интервале от 0°C до -110°C. Данные полимеры или сополимеры могут быть природного происхождения или могут быть получены растворной полимеризацией, эмульсионной полимеризацией или газофазной полимеризацией одного или более сопряженных диолефинов, необязательно смешанных, по меньшей мере, с одним сомономером, выбранным из моновиниларенов, и/или полярных сомономеров в количестве не более 60 масс.%.

Для шин для езды по обледенелым дорогам беговые пояса шин особенно предпочтительными являются включающие, по меньшей мере, одну резиновую смесь, содержащую, по меньшей мере,

(a) количество больше или равное 30 масс.ч. высокоэластичного полимера, выбранного, например, из натурального каучука, полибутадиена, полиизопрена, полихлоропрена, полинорборнена, необязательно галогенированных сополимров изопрен-изобутен, бутадиен-акрилонитрильных сополимеров, тройных сополимеров стирол-бутадиен-изопрен и тройных сополимеров этилен-пропилен-диен.

Предпочтительно полимером (a) является натуральный каучук (NR).

(b) по меньшей мере, 30 масс.ч., по меньшей мере, один гомополимер 1,3-бутадиена (BR) (также называемый «полибутадиеном» или "1,4-полибутадиеном").

Предпочтительно количество полимера (a) составляет величину между приблизительно 30 масс.ч. и приблизительно 70 масс.ч.

Предпочтительно количество полимера (b) составляет величину между приблизительно 30 масс.ч. и приблизительно 60 масс.ч.

Предпочтительно резиновая смесь для беговых поясов шин дополнительно включает

(c) не более 20 масс.ч., по меньшей мере, одного сополимера стирол/1,3-бутадиен (SBR).

Количество полимерных компонентов выражено относительно сухих компонентов, т.е. без какого-либо масляного наполнителя. Полимерные компоненты, в частности, BR и SBR, обычно содержат масляный наполнитель, добавленный для улучшения их технологических свойств (обычно 37,5 масс.ч. масляного наполнителя на 100 масс.ч. сухого каучука). Полимерные компоненты с добавленным масляным наполнителем обычно называются «маслонаполненными».

Согласно особенно предпочтительному аспекту полимерный материал, использованный для получения беговых поясов шин для езды по обледенелым дорогам, имеет температуру стеклования (Tg) ниже -30°C.

Согласно другому предпочтительному аспекту изобретения базовая резиновая смесь, описанная выше, включает, по меньшей мере, один усиливающий наполнитель, общее количество которого может обычно меняться от 40 до 120 масс.ч. Усиливающий наполнитель может быть выбран из тех, что традиционно используются в данной отрасли промышленности, и, например и предпочтительно, включает, по меньшей мере, один из следующих: технический углерод, оксид алюминия, диоксид кремния, алюмосиликаты, карбонат кальция, каолин и т.п. или их смеси.

Диоксид кремния, который может быть использован, представляет, например, пирогенный диоксид кремния или предпочтительно осажденный диоксид кремния, имеющий удельную поверхность по ВЕТ (измеренную в соответствии со стандартом ISO 5794/1) обычно между 50 и 300 м2/г.

Типы технического углерода, традиционно используемые в данной отрасли промышленности и при осуществлении изобретения, включают те, которые обозначены на основе стандартов ASTM символами N110, N121, N220, N231, N234, N236, N239, N242, N299, N315, N330, N332, N339, N347, N351, N358, N375.

В случае, когда усиливающий наполнитель включает диоксид кремния, резиновая смесь, использованная для изготовления бегового пояса шины по изобретению, может дополнительно включать, по меньшей мере, один связующий агент, способный взаимодействовать с диоксидом кремния и связывать его с основным полимерным материалом в ходе вулканизации резиновой смеси.

Вулканизуемая резиновая смесь предпочтительно дополнительно включает, по меньшей мере, один силановый модификатор.

Согласно предпочтительному варианту осуществления изобретения силановый модификатор, который может быть использован в настоящем изобретении, может быть выбран из тех, что содержат, по меньшей мере, одну гидролизуемую силановую группу, который может быть описан, например, следующей общей формулой (II):

(R)3Si-CnH2n-X (II)

где группы R, которые могут быть одинаковыми или различными, выбраны из таких групп, как алкил, алкокси или арилоксигруппы, или атомов галогенов, при условии, что, по меньшей мере, одна из групп R представляет алкокси или арилоксигруппу; n обозначает целое число между 1 и 6 включительно; X представляет группу, выбранную из таких групп, как нитрозо, меркапто, амино, эпокси, винил, имид, хлор, -(S)mCnH2n-Si-(R)3 или -S-COR, где m и n представляют целые числа между 1 и 6 включительно, а группы R имеют значения, указанные выше.

Из числа силановых модификаторов особенно предпочтительными являются тетрасульфид бис(3-триэтоксисилилпропила) (Si69) и дисульфид бис(3-триэтоксисилилпропила). Модификаторы могут быть использованы как таковые или в виде подходящей смеси с инертным наполнителем (например, техническим углеродом), чтобы облегчить их распределение в каучуке.

Согласно предпочтительному варианту осуществления изобретения силановый модификатор содержится в резиновой смеси в количестве между 0,01 масс.ч. и 10 масс.ч., предпочтительно между 0,5 масс.ч. и 5 масс.ч.

Резиновые смеси могут быть вулканизованы известными методами, в частности, с использованием вулканизующих систем на основе серы, традиционно применяемых для диеновых каучуков. Для этой цели в резиновые смеси после одной или нескольких стадий термомеханической обработки вводят вулканизующий агент на основе серы вместе с ускорителем вулканизации. На последней стадии обработки температуру обычно поддерживают ниже 120°C и предпочтительно ниже 100°C, чтобы избежать любого нежелательного эффекта подвулканизации.

Вулканизующий агент, используемый наиболее преимущественным образом, представляет серу или молекулы, содержащие серу (доноры серы) с активаторами и ускорителями, известные специалистам в данной области.

Активаторы, которые являются особенно эффективными, представляют собой соединения цинка и, в частности, ZnO, ZnCO3, цинковые соли насыщенных и ненасыщенных жирных кислот, содержащие от 8 до 18 атомов углерода, такие как, например, стеарат цинка, которые предпочтительно образуются in situ в резиновой смеси из ZnO и жирной кислоты, а также BiO, PbO, Pb3O4, PbO2 или их смеси.

Ускорители, которые широко используются, могут быть выбраны из дитиокарбаматов, гуанидина, тиомочевины, тиазолов, сульфенамидов, тиурамов, аминов, ксантогенатов или их смесей.

Резиновые смеси могут включать другие широко используемые добавки, выбранные на основе конкретных областей применения, для которых предназначена смесь. Например, следующие ингредиенты могут быть введены в смеси: антиоксиданты, противостарители, пластификаторы, адгезионные добавки, антиозонанты, модифицирующие смолы или их смеси.

В частности, в целях дальнейшего улучшения перерабатываемости в резиновую смесь может быть введен пластификатор, обычно выбираемый из минеральных масел, растительных масел, синтетических масел или их смесей, таких как, например, ароматическое масло, нафтеновое масло, фталаты, соевое масло или их смеси. Количество пластификатора обычно лежит между 0 масс.ч. и 70 масс.ч., предпочтительно между 3 масс.ч. и 20 масс.ч.

Резиновые смеси, описанные выше, могут быть получены смешением полимерных компонентов с усиливающим наполнителем и с другими необязательно присутствующими ингредиентами методами, известными специалистам в данной области. Смешение может быть осуществлено, например, в открытом резиносмесителе типа «открытой мельницы» или в закрытом резиносмесителе с тангенциальными роторами (Banbury™) или с межблочными роторами (Intermix®), или в смесителях непрерывного действия типа Ko-Kneader™ или со сдвоенными шнеками или мультишнекового типа.

Другие признаки и преимущества станут более понятными из подробного описания предпочтительного, но не исключающего, варианта осуществления зимней шины для автомобильных колес по настоящему изобретению.

Описание чертежей

Данное описание будет представлено ниже относительно чертежей, приложенных чисто в целях пояснения и, поэтому, не с целью ограничения изобретения, на которых

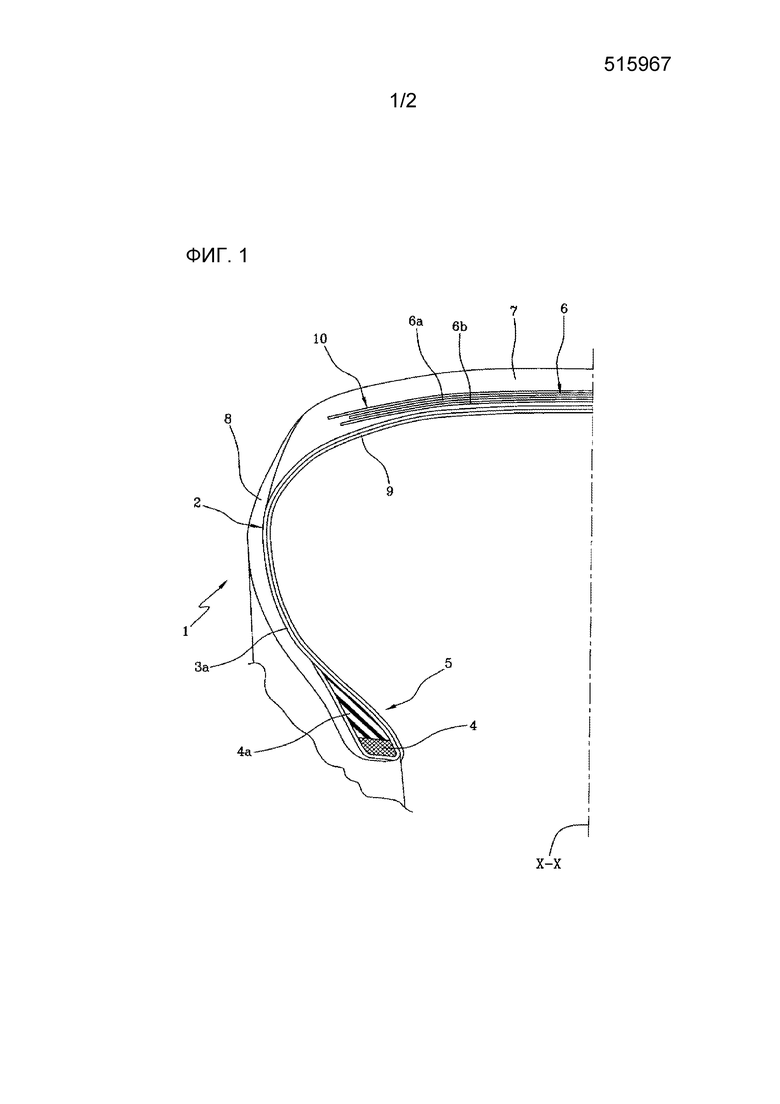

На фиг. 1 показан полупрофиль в радиальном направлении шины для автомобильных колес;

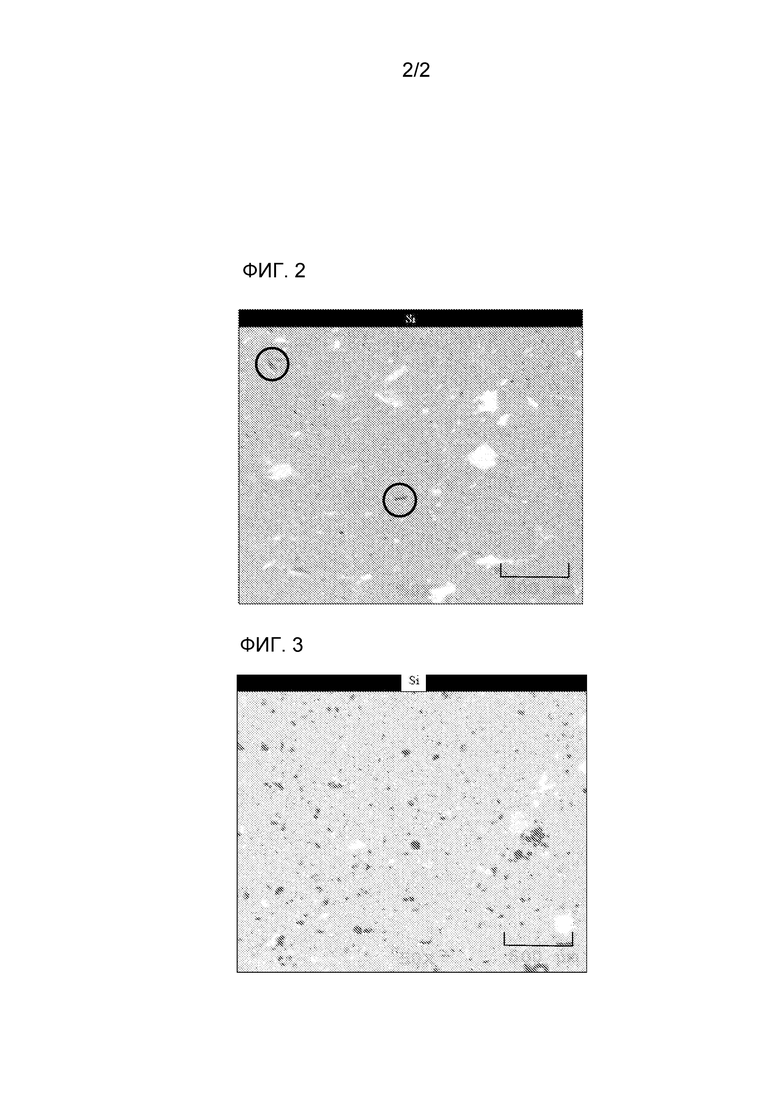

На фиг. 2 показана фотография части сравнительного шинного протектора, включающего диоксид кремния;

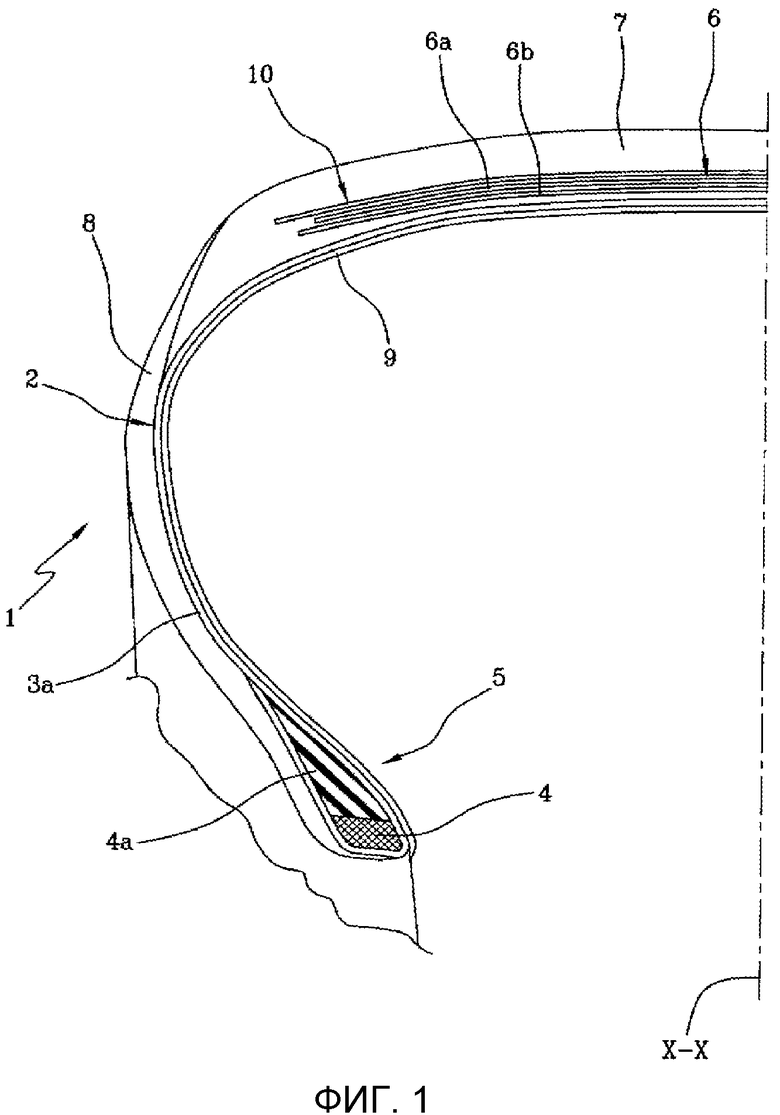

На фиг. 3 показана фотография части шинного протектора по настоящему изобретению, включающего золу рисовой шелухи.

На фиг. 1 ссылочный номер 1 указывает шину для автомобильных колес, которая как правило включает конструкцию 2 каркаса, включающую, по меньшей мере, один слой каркаса 3a, имеющий соответственно противоположные концевые кромки, заполненные соответствующими бортовыми кольцевыми анкерными структурами 4, необязательно связанными с резиновыми наполнительными шнурами 4a, объединенными в зонах 5, обычно определяемых названием «борта».

Структура 2 каркаса соединена со структурой 6 брейкерного пояса, включающей один или несколько слоев пояса 6a, 6b, расположенных под перекрещивающимся углом друг к другу и относительно слоя 3а каркаса, содержащего армирующий корд, обычно металлический. Данный армирующий корд может иметь поперечную ориентацию относительно окружного направления развертки шины 1. «Круговое» направление означает направление, обычно совпадающее с направлением вращения шины или, в альтернативном случае, слегка скошенное относительно направления вращения шины.

Структура 6 брейкерного пояса дополнительно включает, по меньшей мере, один радиально наружный армирующий слой 10 относительно слоев пояса 6а, 6b. Радиально наружный армирующий слой 10 включает шнуры корда, обычно текстильные, расположенные по существу под нулевым углом к окружному направлению развертки шины и погруженные в резину. Предпочтительно текстильные шнуры корда расположены по существу параллельно и рядом друг с другом с образованием многочисленных витков. Данные витки по существу ориентированы в кольцевом направлении (обычно под углом между 0° и 5°), данное направление обычно называют «под нулевым градусом» касательно его расположения относительно экваториальной плоскости X-X шины. «Экваториальная плоскость» шины означает плоскость, перпендикулярную оси вращения шины, которая разделяет шину на две симметрично расположенные одинаковые части.

Радиально снаружи относительно структуры брекерного пояса 6 накладывают беговой пояс шины 7 из резиновой смеси, как другие компоненты-полуфабрикаты шины 1. На поверхности качения бегового пояса шины 7, который для простоты показан гладким на фиг. 1, обычно делают широкие круговые канавки (ширина канавок вблизи поверхности протектора превышает 6-8 мм), соединенные поперечными канавками (канавки называются «полость протектора»), так чтобы определить множество блоков (блоки определяются как «сплошная поверхность бегового пояса шины») различных форм и размеров, распределенных по поверхности качения.

Беговой пояс шины, предназначенной для применения на обледенелых дорогах, по настоящему изобретению имеет протекторный рисунок, включающий продольные и/или поперечные канавки, которые образуют многочисленные блоки в местах их пересечения. Блоки могут быть бороздчатыми с узкими прорезями шириной меньше приблизительно 2 мм, расположенные по окружности и/или поперечно и/или по косой и/или в комбинациях вышеупомянутых направлений. Данные узкие прорези, сделанные, например, для увеличения подвижности самого блока в целях улучшения поверхности трения, сцепления и разогрева протектора во время качения по поверхностям при низкой температуре, могут проходить поперек поверхности блока полностью – от одной канавки к другой противоположной или соседней – или частично.

Беговой пояс шины 7 предпочтительно изготовлен из резин, рассмотренных выше, которые включают определенное число частиц золы рисовой шелухи и/или диоксида кремния из золы рисовой шелухи крупного размера.

Предпочтительно беговой пояс шины 7 включает вулканизованную резиновую смесь, включающую частицы золы рисовой шелухи и/или диоксида кремния из золы рисовой шелухи, имеющие максимальный размер больше 10 мкм и распределение по поверхности больше 10 частиц на мм2 сплошной поверхности бегового пояса шины.

Кроме того, соответствующие боковины 8 из резиновых смесей наносят в аксиально наружном положении на боковые поверхности структуры 2 каркаса, каждая проходящая от одной боковой кромки бегового пояса шины 7 до соответствующей структуры бортового кольца для жесткого крепления к боковинам 5.

Радиально внутренняя поверхность шины 1 предпочтительно покрыта изнутри слоем резины, которая по существу непроницаема для воздуха, или так называемой обкладкой 9.

Шину 1, как описано выше, изготавливают путем сборки соответствующих полуфабрикатов, по меньшей мере, на одном сборочном барабане, не показанном на схемах, с помощью, по меньшей мере, одного сборочного устройства.

Шину 1, описанную выше, изготавливают путем сборки компонентов на одном или нескольких сборочных барабанах.

Например, оборудование для изготовления шины 1 включает линию сборки каркаса, соответствующую схеме перемещения сборочных барабанов между различными станциями подачи полуфабрикатов, предварительно собранных для формования, на каждый сборочный барабан, каркасный рукав включает обкладку 9, структуру каркаса 2, кольцевые структуры 4 бортов и необязательно, по меньшей мере, одну часть боковин 8. Одновременно на линии производства наружных рукавов один или несколько аксиальных барабанов перемещаются последовательно между различными рабочими станциями, предварительно собранными для формования на каждом аксиальном барабане наружными рукавами, включающими, по меньшей мере, структуру брекерного пояса 6, беговой пояс шины 7 и необязательно, по меньшей мере, одну часть боковин 8. Оборудование дополнительно включает сборочную станцию, предназначенную для соединения наружного рукава с рукавом каркаса.

После изготовления сырой шины 1 осуществляют формование и вулканизацию для установления структурной стабилизации шины 1 вулканизацией резиновых смесей, а также создания желательного протекторного рисунка на беговом поясе шины 7 и для печати любых отличительных графических обозначений на боковинах 8.

Настоящее изобретение далее будет проиллюстрировано ниже рядом примеров получения, которые представлены исключительно как руководство и без каких-либо ограничений настоящего изобретения.

Пример 1

Резиновые смеси, указанные в таблице 1, готовили следующим образом (количество различных компонентов указано в частях по массе (масс.ч.)).

Все компоненты, за исключением серы и ускорителей, смешивали в закрытом резиносмесителе (модели Pomini PL 1.6) в течение приблизительно 5 минут (стадия 1), поддерживая температуру в интервале 145±5°C до момента выгрузки. Заявитель наблюдал, что смешение, проводимое в соответствии с вышеуказанными параметрами, позволяет снизить размер частиц золы рисовой шелухи до желательных размеров (фиг. 3). Введение и смешение серы и ускорителей 1 и 2 проводили на открытых смесительных вальцах (стадия 2).

(**): полимер, наполненный 37,5 масс.ч. масла на 100 масс.ч. сухого каучука

BR: бутадиеновый каучук, CB 29 MES, продукт от Lanxess

NR: натуральный каучук, STR 20

SBR: бутадиен-стирольный каучук, SLR 4630, продукт от Styron

CB: технический углерод N234, продукт от Columbian

Диоксид кремния: Ultrasil 7000 GR, продукт от Evonik

Зола рисовой шелухи RHA), продукт от Curti Riso

Ускоритель 1: CBS, продукт от Lanxess

Ускоритель 2: DPG 80, продукт от Rhein-Chemie

Антиоксидант: 6PPD, N-(1,3-диметилбутил)-Nʹ-фенил-п- фенилендиамин, продукт от Flexsys

Парафин: продукт от Repsol

Масло: MES, продукт от H&R

Сера: продукт от Zolfoindustria

Адгезионная смола 1: алифатическая адгезионная смола, продукт от Eastman

Адгезионная смола 2: октилфенольная адгезионная смола, продукт от SI Group

Стеариновая кислота: продукт от Undesa

Оксид цинка: продукт от Rhein-Chemie

Силан: SI 69, продукт от Evonik

Статические механические свойства в соответствии со стандартом ISO 37:2005 измеряли при различных величинах относительного удлинения (100%, 300%) на образцах вышеуказанных резиновых материалов, вулканизованных при 170°C в течение 10 минут. Испытания при растяжении осуществляли на кольцевых образцах для испытаний. Полученные результаты показаны в таблице 2.

В таблице 2 также представлены динамические механические свойства, измеренные на динамической испытательной машине Instron в условиях растяжения-сжатия следующими методами. Образец для испытаний вулканизованной резиновой смеси цилиндрической формы (длина = 25 мм; диаметр = 12 мм), предварительно сжатые в продольном направлении на 10% от исходной длины и выдержанные при конкретной температуре (23°C или 70°C) в ходе тестирования, подвергали воздействию синусоидальной динамической нагрузки, имеющей амплитуду ±3,3% относительно длины в предварительно нагруженном состоянии, с частотой 100 Гц. Динамические механические свойства выражены в показателях величин динамического модуля эластичности (Εʹ) и тангенса дельта tg дельта (показателя потерь). Величину tg дельта рассчитывали как отношение динамического модуля вязкости (Eʹʹ) к динамическому модулю эластичности (Εʹ), которые оба определяли с помощью вышеназванных динамических приборов.

Твердость в градусах IRHD (при -10°C и 0°C) измеряли в соответствии со стандартом ISO 48:2007, на образцах вышеуказанных эластомерных материалов, вулканизованных при 170°C в течение 10 минут.

Величину истирания по DIN измеряли в соответствии со стандартом ISO 4649:2002, при использовании вертикальной нагрузки в режиме ее восстановления от 10 Н до 5 Н.

Величины, представленные в следующей таблице 2, были приведены к сравнительному образцу 1.

Окончательно, в таблице 2 показано распределение частиц золы рисовой шелухи на поверхности протектора шин, полученных из эластомерных материалов, описанных в примере 1.

Для каждого протектора – не обкатанного, во избежание наружного загрязнения – получали квадратные образцы со стороной 2,5 мм и толщиной между 0,5 и 6 мм. Для приготовления образцов использовали микротом Leica LN 20 с криогенным блоком. Изображения получали на микроскопе Leica DM 4000 с аналоговой камерой.

На данных образцах для испытаний, имеющих площадь 6,25 мм2, считали все частицы, используя автоматический метод анализа изображений AIA (Automated Image Analysis) с программной поддержкой анализа изображений Image-Pro® плюс от Media Cybernetics, Inc.

Результаты, представленные в следующей таблице 2, показывают распределение частиц по поверхности, имеющие максимальный установленный размер, на квадратный миллиметр поверхности образца для испытаний.

Оценивали размеры и распределение частиц, введенных в протекторные резины сравнительных шин и шин по изобретению.

На Фиг. 2 показаны фотографии, полученные сканирующим электронным микроскопом (SEM) при увеличении 50X, части шинного протектора, полученного с использованием образца 1 (сравнение), включающего диоксид кремния, в соответствии с примером 1.

На Фиг. 3 показана фотография, полученная сканирующим электронным микроскопом (SEM) при увеличении 50X, части шинного протектора, полученного с использованием образца 2 (в соответствии с настоящим изобретением), включающего золу рисовой шелухи, в соответствии с примером 1.

Фотографии на фиг. 2 и 3 были получены на квадратных образцах со стороной 2,5 мм толщиной между 0,5 мм и 6 мм, полученных из протекторов, которые не прошли обкатку, во избежание наружных загрязнений. Для получения образцов использовали микротом Leica LN 20 с криогенным блоком. Изображения получали на микроскопе Leica DM 4000 с аналоговой камерой.

Фотографии на фиг. 2 и 3 показывают распределение диоксида кремния: темные зоны соответствуют зонам смеси, в которых содержится диоксид кремния, тогда как белые зоны соответствуют зонам смеси, в которых не содержится диоксид кремния.

В частности, фотография на фиг. 2, полученная на образце сравнительного протектора, т.е. без золы рисовой шелухи, показывает, что диоксид кремния равномерно диспергирован в смеси: темные зоны, в которых диоксид кремния гомогенно диспергирован, превалируют по сравнению с белыми зонами. Кроме того, только несколько частиц диоксида кремния не полностью диспергированы (например, те, которые имеют размеры приблизительно 50 мкм).

В отличие от этого, фотография на фиг. 3, полученная на образце протектора шины по настоящему изобретению, показывает, что частицы золы рисовой шелухи, имеющие максимальный размер соответственно больше 10 мкм или 20 мкм, являются многочисленными и содержатся на всей поверхности протектора.

Как можно видеть из таблицы, образец 2 имел более высокую величину твердости (IRHD), измеренную как при 0°C, так и при -10°C, чем сравнительный пример 1.

Очевидно, это кажется неблагоприятным, поскольку известно, что резиновая смесь, подходящая для шин для использования при езде по льду, должна быть как можно более мягкой. В данном случае, однако, увеличение твердости (IRHD) резиновой смеси отражалось в усиливающем эффекте для готовой шины, без отрицательного влияния на эксплуатационные свойства шины на льду.

Гистерезис (измеренный параметром tan дельта) образца 2 был выше, чем гистерезис сравнительного образца 1, особенно при более низкой температуре.

Величину истирания по DIN, учитывая вариативность измерения (±10%), считали эквивалентной.

Окончательно, данные показали, что частицы золы рисовой шелухи, имеющие максимальный размер больше 10 мкм, имели заметно более высокое распределение по поверхности в шине, полученной с образцом 2, в соответствии с настоящим изобретением.

Пример 2

Все ингредиенты, за исключением серы и ускорителей, смешивали в закрытом резиносмесителе (модели Pomini PL 1.6) в течение приблизительно 5 минут (стадия 1), поддерживая температуру в интервале 145±5°C до момента выгрузки. Введение и смешение серы и ускорителей 1 и 2 проводили на открытых смесительных вальцах (стадия 2).

(**): полимер, наполненный 37,5 масс.ч. масла на 100 масс.ч. сухого каучука

BR: бутадиеновый каучук, CB 29 MES, продукт от Lanxess

NR: натуральный каучук, STR 20

SBR: бутадиен-стирольный каучук, SLR 4630, продукт от Styron

CB: технический углерод N234, продукт от Columbian

Диоксид кремния: Ultrasil 7000 GR, продукт от Evonik

Зола рисовой шелухи (RHA), продукт от Curti Riso

Ускоритель 1: CBS, продукт от Lanxess

Ускоритель 2: DPG 80, продукт от Rhein-Chemie

Антиоксидант: 6PPD, N-(1,3-диметилбутил)-Nʹ-фенил-п- фенилендиамин, продукт от Flexsys

Парафин: продукт от Repsol

Сера: продукт от Zolfoindustria

Адгезионная смола 1: алифатическая адгезионная смола, продукт от Eastman

Адгезионная смола 2: октилфенольная адгезионная смола, продукт от SI Group

Стеариновая кислота: продукт от Undesa

Оксид цинка: продукт от Rhein-Chemie

Силан: SI 69, продукт от Evonik

Статические и динамические механические свойства, а также твердость IRHD и истирание по DIN измеряли на образцах 3 и 4, как описано в примере 1. Полученные результаты представлены в таблице 4.

В соответствии со стандартом ISO 37:2005 измерения проводили при различных величинах относительного удлинения (100%, 300%) на образцах вышеуказанных эластомерных материалов, вулканизованных при 170°C в течение 10 минут. Испытания при растяжении осуществляли на кольцевых образцах для испытаний. Полученные результаты показаны в таблице 4, где все значения приведены к сравнительному образцу 3.

В данном примере смесь 4 по изобретению также имела более высокую величину твердости (IRHD), измеренную как при 0°C, так и при -10°C, чем сравнительный образец 3.

Как отмечено выше, очевидно, это кажется неблагоприятным, поскольку известно, что резиновая смесь, подходящая для шин для использования при езде по льду, должна быть как можно более мягкой. Также было подтверждено, что неожиданно увеличение твердости (IRHD) резиновой смеси отражалось в усиливающем эффекте для готовой шины, без отрицательного влияния на эксплуатационные свойства шины на льду.

Гистерезис (измеренный параметром tan дельта) образца 4 был выше, чем гистерезис сравнительного образца, особенно при более низкой температуре, относящегося к поведению при езде по льду.

Величину истирание по DIN, учитывая вариативность измерения (±10%), считали эквивалентной.

Дорожное испытание

Ниже в таблице 5 даны результаты сравнительных испытаний сцепления с дорогой и торможения (результаты приведены к сравнительному образцу), проведенные на шинах с протектором, изготовленным из протекторных резиновых смесей, рецептура которых представлена в примерах 1 и 2, а свойства представлены в таблицах 1 и 3, соответственно.

Для тестов использовали переднеприводной Ford Focus® 2.0 со следующим распределением нагрузки: 860 кг спереди, 550 кг сзади, оснащенный шинами Pirelli-Ice Control® 205/55 R16. Тесты на торможение и сцепление на льду проводили в различные дни при температуре -3°C с шинами образца 1 (сравнительные) и 2 (по изобретению) и температуре -9°C с шинами образца 3 (сравнительные) и 4 (по изобретению) при относительной влажности воздуха 90%.

Торможение на льду

Испытание на торможение проводили на обледенелых дорогах, ускоряя автомобиль до скорости 18 км/ч, а затем тормозя с помощью ручного тормоза. Измеряли замедление и скорость между 15 км/ч и 5 км/ч и рассчитывали среднее замедление между 15 км/ч и 5 км/ч.

Сила сцепления шины с обледенелой дорогой

Тест на силу сцепления с дорогой проводили на обледенелых дорогах от старта с места, для автомобиля на первой передаче, при постоянном числе оборотов двигателя 2500 об/мин, измеряя максимальное ускорение и среднее ускорение между 5% и 50% пробуксовки колес.

Управление на льду

Для шин с протектором, изготовленным из образца смесей примера 2 – шины 3* (сравнительные) и 4 (по изобретению) – испытатель выносил суждение о восприятии управления при езде значениями от 4 (минимальная управляемость) до 8 (максимальная управляемость.)

Величины для торможения и сцепления на льду улучшились: расстояния при торможении в действительности снизились для шин, изготовленных с протекторными смесями образцов 2 и 4, включающих определенное число грубых частиц золы рисовой шелухи, а шины образцов 2 и 4 показали большее сцепление при ускорении по сравнению с образцами 1 и 3.

В итоге, величины для управления на льду, выставленные субъективно профессиональным испытателем, показали лучшее поведение автомобиля, оснащенного шинами по изобретению как при езде по прямой, так и при езде с изменением направления движения.

Изобретение относится к зимней шине для автомобильных колес, в частности к шине, пригодной для езды по обледенелым дорогам. Шина (1) включает структуру (2) каркаса, структуру (6) брекерного пояса, нанесенную в радиально наружном положении к структуре (2) каркаса, и беговой пояс (7) шины, нанесенный в радиально наружном положении к структуре (6) брекерного пояса. Беговой пояс (7) шины включает вулканизованную резиновую композицию, включающую частицы золы рисовой шелухи и/или диоксида кремния из золы рисовой шелухи, имеющие максимальный размер больше 10 мкм и распределение по поверхности больше чем 10 частиц на мм2 сплошной поверхности бегового пояса (7) шины. Технический результат: создание шины с хорошими эксплуатационными качествами на льду как при езде по прямой, так и при езде с изменением направления движения. 17 з.п. ф-лы, 3 ил., 5 табл., 2 пр.

1. Шина для автомобильных колес, включающая

- беговой пояс шины (7), нанесенный в радиально наружном положении;

где названый беговой пояс шины (7) включает вулканизованную резиновую композицию, включающую частицы золы рисовой шелухи и/или диоксида кремния из золы рисовой шелухи, имеющие максимальный размер больше 10 мкм и распределение по поверхности больше чем 10 частиц на мм2 сплошной поверхности бегового пояса шины.

2. Шина по п. 1, где распределение по поверхности частиц золы рисовой шелухи и/или диоксида кремния из золы рисовой шелухи, имеющих максимальный размер больше 10 мкм, составляет больше 20 частиц на мм2 сплошной поверхности бегового пояса шины.

3. Шина по п. 2, где частицы золы рисовой шелухи и/или диоксида кремния из золы рисовой шелухи имеют максимальный размер больше 10 мкм и меньше или равный 100 мкм.

4. Шина по п. 1, где распределение по поверхности частиц золы рисовой шелухи и/или диоксида кремния из золы рисовой шелухи, имеющих максимальный размер больше 10 мкм, составляет больше 30 частиц на мм2 сплошной поверхности бегового пояса шины.

5. Шина по п. 4, где частицы золы рисовой шелухи и/или диоксида кремния из золы рисовой шелухи имеют максимальный размер больше 10 мкм и меньше или равный 100 мкм.

6. Шина по п. 1, где распределение по поверхности частиц золы рисовой шелухи и/или диоксида кремния из золы рисовой шелухи, имеющих максимальный размер больше 20 мкм, составляет больше 10 частиц на мм2 сплошной поверхности бегового пояса шины.

7. Шина по п. 6, где частицы золы рисовой шелухи и/или диоксида кремния из золы рисовой шелухи имеют максимальный размер больше 20 мкм и меньше или равный 100 мкм.

8. Шина по п. 1, где распределение по поверхности частиц золы рисовой шелухи и/или диоксида кремния из золы рисовой шелухи, имеющих максимальный размер больше 20 мкм, составляет больше 15 частиц на мм2 сплошной поверхности бегового пояса шины.

9. Шина по п. 8, где частицы золы рисовой шелухи и/или диоксида кремния из золы рисовой шелухи имеют максимальный размер больше 20 мкм и меньше или равный 100 мкм.

10. Шина по любому из предшествующих пп. 1-9, где резиновая смесь включает золу рисовой шелухи и/или диоксид кремния из золы рисовой шелухи в количестве больше 5 мас.ч.

11. Шина по п. 10, где резиновая смесь включает золу рисовой шелухи и/или диоксид кремния из золы рисовой шелухи в количестве больше 8 мас.ч.

12. Шина по любому из предшествующих пп. 1-9, где резиновая смесь включает золу рисовой шелухи и/или диоксид кремния из золы рисовой шелухи в количестве меньше 40 мас.ч.

13. Шина по п. 12, где резиновая смесь включает золу рисовой шелухи и/или диоксид кремния из золы рисовой шелухи в количестве меньше 20 мас.ч.

14. Шина по любому из предшествующих пп. 1-9, где резиновая смесь включает золу рисовой шелухи и/или диоксид кремния из золы рисовой шелухи в количестве от 10 мас.ч. до 15 мас.ч.

15. Шина по любому из предшествующих пп. 1-9, где вулканизованная резиновая смесь получена вулканизацией резиновой смеси, включающей, по меньшей мере,

(a) количество больше или равное 30 мас.ч. каучука, выбранного из натурального каучука, полибутадиена, полиизопрена, полихлоропрена, полинорборнена, сополимеров изопрен-изобутена, необязательно галогенированных, бутадиен-акрилонитрильных сополимеров, тройных сополимеров стирол-бутадиен-изопрена и стройных сополимеров этилен-пропилен-диена, и

(b) по меньшей мере, 30 мас.ч., по меньшей мере, гомополимера 1,3-бутадиена (BR) (который называют так же, как «полибутадиен» или «1,4-полибутадиен»).

16. Шина по п. 15, где резиновая смесь включает, по меньшей мере,

(a) количество между приблизительно 30 мас.ч. и приблизительно 70 мас.ч. каучука.

17. Шина по п. 15, где резиновая смесь включает, по меньшей мере,

(b) количество между приблизительно 30 мас.ч. и приблизительно 60 мас.ч. 1,3-бутадиенового гомополимера.

18. Шина по п. 15, где резиновая смесь дополнительно включает

(c) не более 20 мас.ч., по меньшей мере, одного сополимера стирол/1,3-бутадиен (SBR).

| JP 2011068784 A, 07.04.2011 | |||

| KR 20020076061 A, 09.10.2002 | |||

| CN 102219931 A, 19.10.2011 | |||

| ШИНА | 2004 |

|

RU2279988C2 |

Авторы

Даты

2017-07-13—Публикация

2012-12-17—Подача