Область техники

Настоящее изобретение относится к резиновой смеси для шины и к нешипованной шине (зимней шине) для пассажирского транспортного средства, выполненной с использованием этой смеси для протектора.

Уровень техники

Использование шин с шипами противоскольжения запрещено законом в Японии, чтобы предотвратить выброс мелкой пыли, возникающий при использовании шин с шипами противоскольжения, и поэтому нешипованные шины сейчас используют вместо шин с шипами противоскольжения в холодных областях. Нешипованные шины улучшают в отношении их материалов и конструкций и, например, предложена резиновая смесь, содержащая диеновый каучук, имеющий превосходные низкотемпературные свойства.

В последние годы с экологической точки зрения существует потребность в нешипованных шинах для пассажирских автомобилей, обеспечивающих превосходную экономию топлива. Чтобы получить хорошую экономию топлива, резиновая смесь для шины во многих случаях должна содержать каучуковый компонент, включающий главным образом натуральный каучук.

Однако, когда для улучшения экономии топлива понижают сопротивление качению, прочность на истирание понижается, так как экономия топлива и прочность на истирание часто являются противоречивыми характеристиками. Соответственно, одновременное улучшение обеих характеристик обычно затруднено. Помимо этого, хотя для нешипованных шин также требуются улучшенные характеристики на обледенелой и заснеженной дороге (характеристика сцепления на льду и снегу), эта характеристика также во многих случаях находится в противоречии с экономией топлива. Поэтому хорошо сбалансированное улучшение этих характеристик является затруднительным.

В патентном документе JP 2007 - 169431 А [1] описывают резиновую смесь, полученную с использованием натурального каучука и эпоксидированного натурального каучука, чтобы увеличить содержание исходных материалов не нефтяного происхождения. Однако, эта резиновая смесь все же дает возможность для хорошо сбалансированного улучшения экономии топлива, прочности на истирание и характеристик на обледенелой и заснеженной дороге.

Краткое описание изобретения

Целью настоящего изобретения является обеспечение резиновой смеси для шины, которая решает приведенные выше проблемы и позволяет достичь хорошо сбалансированного улучшения экономии топлива, прочности на истирание и характеристик на обледенелой и заснеженной дороге. Также целью настоящего изобретения является обеспечение нешипованной шины для пассажирского транспортного средства, в которой применяют данную резиновую смесь.

Настоящее изобретение относится к резиновой смеси для шины, включающей каучуковый компонент и диоксид кремния, где каучуковый компонент содержит модифицированный натуральный каучук с содержанием фосфора 200 частей на млн или менее, и бутадиеновый каучук, и где диоксид кремния имеет удельную площадь поверхности по ЦТАБ (цетилтриметиламмоний бромид) 180 м2/г или более и удельную площадь поверхности по БЭТ (метод Брунауэра, Эмметта, Теллера) 185 м2/г или более.

Модифицированный натуральный каучук предпочтительно имеет содержание геля 20% масс., или менее, причем содержание геля определяют как содержание нерастворимого в толуоле вещества. Предпочтительно модифицированный натуральный каучук не имеет фосфолипидного пика в диапазоне от -3 до 1 частей на млн при измерении методом 31Р ЯМР его хлороформного экстракта, и, по существу, не содержит фосфолипидов. Модифицированный натуральный каучук предпочтительно содержит 0,3% масс. или менее азота. Модифицированный натуральный каучук предпочтительно получен омылением натурального каучукового латекса.

Диоксид кремния предпочтительно имеет размер агрегатов частиц, равный 30 нм или более.

Резиновую смесь для шины предпочтительно применяют для протектора нешипованной шины.

Настоящее изобретение также относится к нешипованной шине для пассажирского транспортного средства, включающей протектор, выполненный с использованием этой резиновой смеси.

Настоящее изобретение обеспечивает резиновую смесь для шины, включающую модифицированный натуральный каучук с небольшим содержанием фосфора и бутадиеновый каучук в качестве каучукового компонента, и дополнительно включающую мелкоизмельченный диоксид кремния, который имеет определенную удельную площадь поверхности по ЦТАБ и определенную удельную площадь поверхности по БЭТ. Поэтому, используя резиновую смесь для протектора нешипованной шины, возможно обеспечить нешипованную шину для пассажирского транспортного средства, для которой достигают хорошо сбалансированного улучшения в экономии топлива, прочности на истирание и характеристик на обледенелой и заснеженной дороге.

Краткое описание чертежей

На Фиг.1 представлена кривая распределения пор по размерам.

Наилучший способ осуществления изобретения

Резиновая смесь для шины по настоящему изобретению включает модифицированный натуральный каучук (НР-НК) с небольшим содержанием фосфора, бутадиеновый каучук (БК) и мелкоизмельченный диоксид кремния, который имеет определенную удельную площадь поверхности по ЦТАБ и определенную удельную площадь поверхности по БЭТ. В настоящем изобретении применяют модифицированный натуральный каучук (НР-НК) с низким содержанием или не содержащий вообще белков, фракцию геля и фосфолипидов, содержащихся в натуральном каучуке (НК), и поэтому можно дополнительно улучшить экономию топлива по сравнению со случаем, в котором используют НК. Однако, компоненты, препятствующие разрушению в НК, удаляют при синтезе НР-НК путем омыления НК или путем подобной обработки. Это вызывает преждевременное разрушение резины, что приводит к снижению таких характеристик, как прочность на истирание. В настоящем изобретении используют НР-НК и БК в качестве каучукового компонента, и дополнительно используют мелкоизмельченный диоксид кремния. Поэтому можно улучшить как экономию топлива, так и прочность на истирание и могут быть достигнуты благоприятные значения этих двух характеристик. Помимо этого, можно также достичь превосходной характеристики сцепления со льдом и снегом, что приводит к хорошо сбалансированному улучшению в экономии топлива, прочности на истирание и характеристик на обледенелой и заснеженной дороге.

Модифицированный натуральный каучук (НР-НК) содержит фосфор в количестве 200 частей на млн или менее. Содержание фосфора более 200 частей на млн может вызывать увеличение содержания геля при хранении и увеличение tan 6 вулканизированной резиновой смеси. Содержание фосфора предпочтительно составляет 150 частей на млн или менее, и более предпочтительно 100 частей на млн или менее. Здесь содержание фосфора можно измерить обычным способом, таким как эмиссионная спектрометрия с ИСП (индуктивно связанной плазмой). Фосфор получают из фосфолипидов (соединений фосфора).

Модифицированный натуральный каучук предпочтительно имеет содержание геля 20% масс., или менее и, более предпочтительно, 10% масс., или менее. Содержание геля более 20% масс., приводит к ухудшению обрабатываемости, например, возрастает вязкость по Муни. Содержание геля определяют как количество вещества, нерастворимого в толуоле, который является неполярным растворителем. Здесь далее это содержание также называют просто «содержанием геля» или «фракцией геля». Содержание геля определяют следующим способом. Сначала образец натурального каучука погружают в обезвоженный толуол и оставляют его на одну неделю в темном месте, защищенном от света. Затем раствор толуола центрифугируют в течение 30 минут при скорости 1,3·105 об/мин так, чтобы фракцию нерастворимого в толуоле геля и растворимую в толуоле фракцию отделить друг от друга. Во фракцию нерастворимого в толуоле геля добавляют метанол для затвердевания и затем сушат. Окончательно содержание геля можно определить из отношения массы высушенной фракции геля к массе исходного образца.

Модифицированный натуральный каучук предпочтительно, по существу, не содержит фосфолипидов. Здесь выражение «по существу не содержит фосфолипидов» означает, что фосфолипидные пики не присутствуют в диапазоне от -3 до 1 частей на млн при измерении методом Р ЯМР экстракта, полученного путем экстракции хлороформом образца натурального каучука. Фосфолипидный пик, присутствующий в диапазоне от -3 до 1 частей на млн, относится к пику, соответствующему структуре сложного фосфатного эфира в фосфорном компоненте фосфолипидов.

Модифицированный натуральный каучук предпочтительно содержит 0,3% масс., или менее и, более предпочтительно, 0,15% масс., или менее азота. Содержание азота более 0,3% масс., вызывает увеличение вязкости по Муни во время хранения. Азот происходит из белков. Содержание азота можно определить обычным способом, таким как способ Кьельдаля.

Примеры способа получения модифицированного натурального каучука включают способ получения модифицированного натурального каучука путем омыления натурального каучукового латекса, промывки коагулировавшего каучука после омыления и последующей сушки каучука. Омыление выполняют путем добавления щелочи и, при необходимости, поверхностно-активного вещества к натуральному каучуковому латексу, и выдержки смеси в течение определенного периода времени при заранее заданной температуре. Здесь смесь при необходимости можно перемешать или подвергнуть другим операциям. В способе получения удаляют соединения фосфора, которые отделяют при омылении, путем промывки, и таким образом можно уменьшить содержание фосфора в натуральном каучуке. Далее омыление разрушает белки в натуральном каучуке и, таким образом, может уменьшить содержание азота в натуральном каучуке. В настоящем изобретении омыление можно выполнять, добавляя щелочь к натуральному каучуковому латексу, и такое добавление к натуральному каучуковому латексу преимущественно приводит к эффективному омылению.

Натуральный каучуковый латекс представляет собой сок, выделенный из деревьев гевеи, и он содержит такие компоненты, как вода, белки, липиды и неорганические соли, а также каучуковый компонент. Полагают, что фракция геля в каучуке происходит из комплекса различных примесей в каучуке. Латекс, используемый в настоящем изобретении, может быть сырым латексом, добытым из деревьев гевеи путем надрезания деревьев, или очищенным латексом, сконцентрированным центрифугированием. Альтернативно можно использовать латекс с высоким содержанием аммиака, который получают добавлением аммиака к сырому каучуковому латексу посредством общего способа так, чтобы подавлять разложение сырого каучукового латекса бактериями, существующими в латексе, и препятствовать коагуляции латекса.

Примеры щелочи, используемой при омылении, включают гидроксид натрия, гидроксид калия, гидроксид кальция и аминовые соединения. Среди них особенно предпочтительны гидроксид натрия и гидроксид калия для хорошего эффекта омыления и стабильности натурального каучукового латекса.

Добавляемое количество щелочи не ограничено особым образом. Минимальное добавляемое количество щелочи предпочтительно составляет 0,1 массовых частей или более, или более предпочтительно, 0,3 массовых частей или более на 100 массовых частей твердых веществ в натуральном каучуковом латексе. Максимальное добавляемое количество щелочи предпочтительно составляет 12 массовых частей или менее, более предпочтительно, 10 массовых частей или менее, еще более предпочтительно, 7 массовых частей или менее и, особенно предпочтительно, 5 массовых частей или менее на 100 массовых частей твердых веществ в натуральном каучуковом латексе. Добавляемое количество щелочи менее 0,1 массовых частей может привести к длительному омылению. С другой стороны, добавляемое количество щелочи более 12 массовых частей может дестабилизировать натуральный каучуковый латекс.

Используемое поверхностно-активное вещество может быть анионным поверхностно-активным веществом, неионным поверхностно-активным веществом или амфолитным поверхностно-активным веществом. Примеры анионного поверхностно-активного вещества включают анионные поверхностно-активные вещества на основе карбоновых кислот, анионные поверхностно-активные вещества на основе сульфоновых кислот, сульфатные анионные поверхностно-активные вещества и фосфатные анионные поверхностно-активные вещества. Примеры неионного поверхностно-активного вещества включают неионные поверхностно-активные вещества на основе полиоксиалкиленовых простых эфиров, неионные поверхностно-активные вещества на основе полиоксиалкиленовых сложных эфиров, неионные поверхностно-активные вещества на основе сложных эфиров жирной кислоты и многоатомного спирта, неионные поверхностно-активные вещества на основе сложных эфиров жирной кислоты и сахара и алкилполиглюкозидные неионные поверхностно-активные вещества. Примеры амфолитного поверхностно-активного вещества включают амфолитные поверхностно-активные вещества на основе аминокислот, бетаиновые амфолитные поверхностно-активные вещества и амфолитные поверхностно-активные вещества на основе аминооксидов.

Минимальное добавляемое количество поверхностно-активного вещества предпочтительно составляет 0,01 массовых частей или более и, более предпочтительно, 0,1 массовых частей или более на 100 массовых частей твердых веществ в натуральном каучуковом латексе. Максимальное добавляемое количество поверхностно-активного вещества предпочтительно составляет 6 массовых частей или менее, более предпочтительно, 5 массовых частей или менее, еще более предпочтительно, 3,5 массовых частей или менее и, особенно предпочтительно, 3 массовых части или менее на 100 массовых частей твердых веществ в натуральном каучуковом латексе. Добавляемое количество поверхностно-активного вещества менее 0,01 массовых частей может привести к дестабилизации натурального каучукового латекса в течение омыления. С другой стороны, добавляемое количество поверхностно-активного вещества более 6 массовых частей может слишком стабилизировать натуральный каучуковый латекс, что может затруднять коагуляцию натурального каучукового латекса.

Температуру в течение омыления можно надлежащим образом устанавливать в диапазоне, который допускает протекание омыления щелочью с достаточной скоростью реакции, и в диапазоне, в котором не происходит денатурации латекса натурального каучука, такой как коагуляция. Вообще, температура в течение омыления предпочтительно составляет от 20°С до 70°С, и более предпочтительно от 30°С до 70°С. Время омыления, хотя и зависит от температуры в течение омыления, в случае, когда латекс натурального каучука остается стабильным, предпочтительно составляет от 3 до 48 часов и, более предпочтительно, от 3 до 24 часов для достаточного омыления и улучшения производительности.

После омыления выполняют коагуляцию и коагулированный каучук дробят и затем промывают. Примеры способа коагулирования включают способ, в котором к латексу добавляют кислоту, такую как муравьиная кислота, чтобы регулировать рН латекса. Примеры способа промывки включают способ, в котором коагулированный каучук разбавляют водой для промывки и смесь центрифугируют для отделения каучука. Перед центрифугированием сперва выполняют разбавление водой так, чтобы содержание каучука, образованного из натурального каучукового латекса, составляло от 5 до 40% масс., и предпочтительно от 10 до 30% масс. Затем разбавленную каучуковую смесь можно центрифугировать в течение от 1 до 60 мин со скоростью от 5000 до 10000 об/мин. После завершения промывки можно получить омыленный натуральный каучуковый латекс. Затем омыленный натуральный каучуковый латекс сушат с получением модифицированного натурального каучука по настоящему изобретению.

В способе получения омыление, промывку и сушку предпочтительно выполняют в течение 15 дней после выделения натурального каучукового латекса. Кроме того, более предпочтительно выполнять омыление, промывку и сушку в течение 10 дней и, более предпочтительно, в течение 5 дней после выделения латекса. Причина состоит в том, что содержание геля возрастает, если латекс оставляют более чем на 15 дней без затвердевания после выделения.

В резиновой смеси по настоящему изобретению количество модифицированного натурального каучука в 100% масс., каучукового компонента предпочтительно составляет 50% масс., или более и, еще более предпочтительно, 55% масс., или более. Количество модифицированного натурального каучука менее 50% масс., может понизить механическую прочность. Количество модифицированного натурального каучука в 100% масс., каучукового компонента предпочтительно составляет 80% масс., или менее, более предпочтительно, 70 масс.% или менее и, еще более предпочтительно, 65% масс., или менее. Количество модифицированного натурального каучука более 80% масс., может быть менее предпочтительным для обеспечения требуемой характеристики сцепления с влажным покрытием.

В настоящем изобретении используют БК в качестве каучукового компонента. Использование БК может улучшить прочность на истирание.

БК не ограничен особым образом и используемые БК включают БК с высоким содержанием цис-звеньев, такие как BR 1220, производимый ZEON CORPORATION, а также BR130B и BR150B, производимые UBE INDUSTRIES, LTD, и синдиотактические полибутадиеновые содержащие кристаллы БК, такие как VCR412 и VCR617, производимые UBE INDUSTRIES, LTD. Среди них БК с содержанием цис-звеньев 85% масс., или более являются предпочтительными с точки зрения улучшения прочности на истирание.

Количество БК в 100% масс, каучукового компонента предпочтительно составляет 20% масс, или более, более предпочтительно, 30% масс, или более и, еще более предпочтительно, 35% масс, или более. Количество БК менее 20% масс, менее предпочтительно для достижения требуемых характеристик прочности на истирание и сопротивления образования трещин. Количество БК в 100% масс, каучукового компонента предпочтительно составляет 50% масс, или менее и, еще более предпочтительно, 45% масс, или менее. Количество БК более 50% масс, приводит к более низкому содержанию НР-НК, что может привести к неудаче в достижении требуемых характеристик механической прочности и сцепления с влажным покрытием.

Другие каучуки, используемые в резиновой смеси по настоящему изобретению, включают натуральный каучук (НК), изопреновый каучук (ИК), бутадиен-стирольный каучук (БСК), акрилонитрил-бутадиеновый каучук (АБК), хлоропреновый каучук (ХК) и бутиловый каучук (ИИК).

Резиновая смесь по настоящему изобретению содержит диоксид кремния, имеющий удельную площадь поверхности по ЦТАБ 180 м2/г или более и удельную площадь поверхности по БЭТ 185 м2/г или более (далее здесь также называемый «мелкоизмельченным диоксидом кремния»). Благоприятное распределение такого мелкоизмельченного диоксида кремния в каучуковом компоненте, включающем НР-НК и БК, может улучшить прочность на истирание, и таким образом достигают хорошо сбалансированного улучшения экономии топлива, прочности на истирание и характеристики сцепления на льду и на снегу.

Удельная площадь поверхности по ЦТАБ (цетилтриметиламмоний бромид) мелкоизмельченного диоксида кремния предпочтительно составляет 190 м2/г или более, более предпочтительно, 195 м2/г или более и, еще более предпочтительно, 197 м2/г или более. Если удельная площадь поверхности по ЦТАБ составляет менее 180 м2/г, механическая прочность и прочность на истирание с меньшей вероятностью достаточно улучшаются. Удельная площадь поверхности по ЦТАБ предпочтительно составляет 600 м2/г или менее, более предпочтительно, 300 м2/г или менее и, еще более предпочтительно, 250 м2/г или менее. Если удельная площадь поверхности по ЦТАБ превышает 600 м2/г, диоксид кремния может образовывать агломераты из-за ухудшенной диспергируемости и поэтому физические свойства могут ухудшаться.

Удельную площадь поверхности по ЦТАБ измеряют согласно ASTM D3765-92.

Удельная площадь поверхности по БЭТ мелкоизмельченного диоксида кремния предпочтительно составляет 190 м2/г или более, более предпочтительно, 195 м2/г или более и, еще более предпочтительно, 210 м2/г или более. Если удельная площадь поверхности по БЭТ составляет менее 185 м2/г, механическая прочность и прочность на истирание с меньшей вероятностью достаточно улучшаются. Удельная площадь поверхности по БЭТ предпочтительно составляет 600 м2/г или менее, более предпочтительно, 300 м2/г или менее и, еще более предпочтительно, 260 м2/г или менее. Если удельная площадь поверхности по БЭТ превышает 600 м2/г, диоксид кремния может образовывать агломераты из-за плохой диспергируемости и поэтому физические свойства могут ухудшаться.

Удельную площадь поверхности по БЭТ диоксида кремния измеряют согласно ASTM D3037-81.

Размер агрегатов частиц мелкоизмельченного диоксида кремния предпочтительно составляет 30 нм или более, более предпочтительно, 35 нм или более, еще более предпочтительно, 40 нм или более, еще более предпочтительно, 45 нм или более, особенно предпочтительно, 50 нм или более, еще более предпочтительно, 55 нм или более и, наиболее предпочтительно, 60 нм или более. Размер агрегатов частиц мелкоизмельченного диоксида кремния предпочтительно составляет 100 нм или менее, более предпочтительно, 80 нм или менее, еще более предпочтительно, 70 нм или менее и, особенно предпочтительно, 65 нм или менее. Размер агрегатов частиц мелкоизмельченного диоксида кремния в таком диапазоне обеспечивает хорошую диспергируемость мелкоизмельченного диоксида кремния, а также превосходное усиление и прочность на истирание. В результате подходящим образом достигают эффектов по настоящему изобретению.

Размер агрегатов частиц также называют диаметром агрегатов частиц или максимальной частотой эквивалентного диаметра Стокса, и он означает размер частиц в случае, когда агрегаты частиц диоксида кремния, образованные путем агрегирования первичных частиц, рассматривают как одну частицу. Размер агрегатов частиц можно измерить при помощи установки для гранулометрического анализа путем осаждения в тарельчатой центрифуге, такого как, например BI-XDC (производимого Brookhaven Instruments Corporation).

Более конкретно, размер агрегатов частиц можно измерить с помощью BI-XDC следующим способом.

3,2 г диоксида кремния и 40 мл деионизированной воды добавляют в высокий химический стакан емкостью 50 мл, и химический стакан, содержащий суспензию диоксида кремния, помещают в кристаллизатор, наполненный льдом. В химическом стакане суспензию подвергают деагломерации ультразвуковым зондом (1500 Вт, 1,9 см VIBRACELL ультразвуковой зонд (производимый Bioblock, с использованием 60% максимальной мощности на выходе)) в течение 8 минут для получения образца. 15 мл образца помещают на тарелку, перемешивают и измеряют при условиях фиксированного режима, время анализа составляет 120 минут и плотность равна 2,1.

На записывающем устройстве установки записывают величины диаметров, проходящих при 16% масс., 50% масс., (или среднее значение) и 84% масс., и значение моды (производная от суммарной гранулометрической кривой дает кривую плотности распределения, максимальное значение по оси абсцисс которой известно как «мода»).

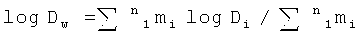

Способом гранулометрического анализа путем осаждения в тарельчатой центрифуге можно измерить средний (по массе) размер частиц (т.е. агрегатов), обозначаемый Dw, после диспергирования диоксида кремния в воде путем ультразвуковой деагломерации. После анализа (осаждение в течение 120 минут) распределение размеров частиц по массе вычисляют с помощью установки гранулометрического анализа. Средний (по массе) размер частиц, обозначенный Dw, вычисляют по следующему уравнению:

(В данной формуле mi является общей массой частиц диаметром Di).

Средний размер первичных частиц мелкоизмельченного диоксида кремния предпочтительно составляет 25 нм или менее, более предпочтительно, 22 нм или менее, еще более предпочтительно, 17 нм или менее и, особенно предпочтительно, 14 нм или менее. Нижний предел среднего размера первичных частиц не ограничен особым образом и предпочтительно составляет 3 нм или более, более предпочтительно, 5 нм или более и, еще более предпочтительно, 7 нм или более. Хотя мелкоизмельченный диоксид кремния имеет такой небольшой средний размер первичных частиц, он также имеет вышеупомянутый размер агрегата частиц и поэтому имеет структуру, подобную структуре сажи. Соответственно, диспергируемость диоксида кремния еще улучшается, что дополнительно улучшает усиление и прочность на износ. Таким образом, это благоприятствует достижению эффектов по настоящему изобретению.

Средний размер первичных частиц мелкоизмельченного диоксида кремния можно определить путем наблюдения диоксид кремния с помощью трансмиссионного или сканирующего электронного микроскопа, измерения размеров 400 или более первичных частиц диоксида кремния, наблюдаемых визуально, и усреднения размеров данных 400 или более первичных частиц.

D50 мелкоизмельченного диоксида кремния предпочтительно составляет 7,0 мкм или менее, более предпочтительно, 5,5 мкм или менее и еще более предпочтительно 4,5 мкм или менее. Если D50 превышает 7,0 мкм, диоксид кремния фактически хуже диспергируется. D50 мелкоизмельченного диоксида кремния предпочтительно составляет 2,0 мкм или более, более предпочтительно, 2,5 мкм или более и, еще более предпочтительно, 3,0 мкм или более. Если D50 составляет менее 2,0 мкм, размер агрегата частиц также становится малым и мелкоизмельченный диоксид кремния может не диспергироваться в достаточной степени.

Используемый здесь D50 представляет собой срединный диаметр мелкоизмельченного диоксида кремния, по сравнению с которым 50% масс. частиц имеют меньший размер.

В мелкоизмельченном диоксиде кремния доля мелкоизмельченного диоксида кремния, для которой размер частиц больше 18 мкм, предпочтительно составляет 6% масс, или менее, более предпочтительно, 4% масс, или менее и, еще более предпочтительно, 1,5% масс, или менее. Поэтому диоксид кремния диспергирован подходящим образом и достигают требуемых характеристик.

D50 мелкоизмельченного диоксида кремния и часть диоксида кремния, имеющую конкретные размеры частиц, определяют следующим способом.

Агломерацию агрегатов частиц оценивают путем гранулометрического измерения (лазерной дифракцией), выполняемого на суспензии диоксида кремния, заранее деагломерированного ультразвуковым воздействием. В этом способе измеряют склонность диоксида кремния к деагломерированию (деагломерирование частиц диоксида кремния от 0,1 до десятков микрон). Деагломерирование ультразвуком выполняют с помощью генератора звуковых волн VIBRACELL (600 Вт, производимый Bioblock, используемый на 80% максимальной выходной мощности), оборудованного зондом, имеющим диаметр 19 мм. Гранулометрические измерения выполняют путем лазерной дифракции на гранулометрическом анализаторе MALVERN Mastersizer 2000.

Более конкретно, измерение выполняют следующим способом.

1 г диоксида кремния помещают в емкость таблеточного типа (6 см в высоту и 4 см в диаметре), добавляют в нее деионизированную воду до получения массы 50 г и таким образом получают водную суспензию, содержащую 2% диоксида кремния (эту суспензию гомогенизируют магнитным перемешиванием в течение 2 мин). Затем выполняют ультразвуковую деагломерацию в течение 420 с, всю гомогенизированную суспензию вводят в сосуд гранулометрического анализатора и после этого выполняют гранулометрическое измерение.

Ширина W распределения объема пор мелкоизмельченного диоксида кремния предпочтительно составляет 0,7 или более, более предпочтительно, 1,0 или более, еще более предпочтительно, 1,3 или более и, особенно предпочтительно, 1,5 или более. Ширина W распределения пор предпочтительно составляет 5,0 или менее, более предпочтительно, 4,0 или менее, еще более предпочтительно, 3,0 или менее и, особенно предпочтительно, 2,0 или менее. Такое широкое распределение пор приводит к улучшению диспергируемости диоксида кремния и обеспечивает требуемые характеристики.

Ширину W распределения объема пор диоксида кремния можно измерить следующим способом.

Объем пор мелкоизмельченного диоксида кремния измеряют путем ртутной порометрии. Образец диоксида кремния предварительно сушат в печи при 200°С в течение 2 часов. Затем в течение 5 мин, после того как образец извлечен из печи, образец помещают в контрольный резервуар и дегазируют в вакууме. Диаметр пор (AUTOPORE III 9420, порозиметр для порошковой технологии) вычисляют по уравнению Уошберна с углом смачивания 140° и поверхностным натяжением у, равным 484 Н/м (или дин/см).

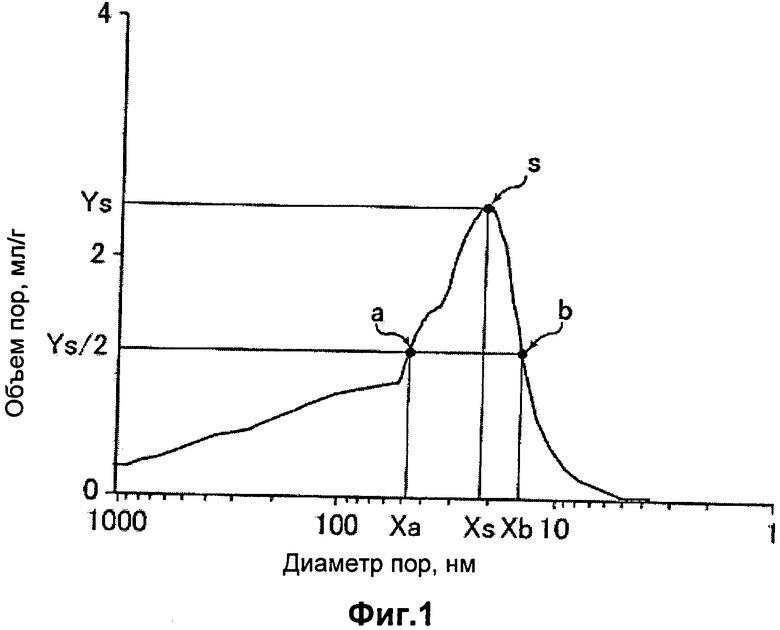

Ширину W распределения пор можно определить из кривой распределения пор, такой как показана на Фиг.1 в виде зависимости объема пор (мл/г) от диаметра пор (нм). Более конкретно, отмечают диаметр Xs (нм), при котором величина Ys (мл/г) объема пор достигает максимума, проводят прямую линию Y=Ys/2 и затем получают точки а и b, при которых прямая линия пересекает кривую распределения пор. Когда значения по оси абсцисс (нм) точек а и b являются Ха и Xb (Ха>ХЬ), соответственно, ширина распределения пор W равна (Ха - Xb)/ Xs.

Диаметр Xs (нм), при котором величина Ys объема пор достигает максимума на кривой распределения пор мелкоизмельченного диоксида кремния, предпочтительно составляет 10 нм или более, более предпочтительно, 15 нм или более, еще более предпочтительно, 18 нм или более и, особенно предпочтительно, 20 нм или более. Диаметр Xs предпочтительно составляет 60 нм или менее, более предпочтительно, 35 нм или менее, еще более предпочтительно, 28 нм или менее и, особенно предпочтительно, 25 нм или менее. Диаметр Xs в таком диапазоне может обеспечить превосходную диспергируемость мелкоизмельченного диоксида кремния и усиление. В результате подходящим образом достигают эффектов по настоящему изобретению.

В резиновой смеси по настоящему изобретению количество мелкоизмельченного диоксида кремния предпочтительно составляет 5 массовых частей или более, более предпочтительно, 20 массовых частей или более, еще более предпочтительно, 40 массовых частей или более и, особенно предпочтительно, 50 массовых частей или более на 100 массовых частей каучукового компонента. Если количество составляет менее 5 массовых частей, можно не достичь существенного усиления, механической прочности и прочности на истирание. Количество мелкоизмельченного диоксида кремния предпочтительно составляет 100 массовых частей или менее, более предпочтительно, 90 массовых частей или менее и, еще более предпочтительно, 85 массовых частей или менее на 100 массовых частей каучукового компонента. Если количество превышает 100 массовых частей, может ухудшаться обрабатываемость и может быть менее вероятным сохранение хорошей диспергируемости.

Резиновая смесь по настоящему изобретению предпочтительно содержит силановый связующий агент совместно с мелкоизмельченным диоксидом кремния. Его примеры включают силановые связующие агенты сульфидного типа, силановые связующие агенты, содержащие меркапто- группы, силановые связующие агенты винильного типа, силановые связующие агенты, содержащие аминогруппы, силановые связующие агенты, содержащие глицидокси-группы, силановые связующие агенты азотного типа и силановые связующие агенты хлорного типа. Среди них предпочтительными являются силановые связующие агенты сульфидного типа, такие как бис(3-триэтоксисилилпропил)тетрасульфид, бис(2-триэтоксисилилэтил)тетрасульфид, бис(3-триэтоксисилилпропил)дисульфид, и бис(2-триэтоксисилилэтил)дисульфид, и особенно предпочтительным является бис(3-триэтоксисилилпропил)дисульфид.

При необходимости, резиновая смесь может содержать, помимо вышеупомянутых компонентов, компоненты смеси, обычно используемые в резиновой промышленности. Примеры данных компонентов смеси включают наполнители, такие как сажа, масла или пластификаторы, антиоксиданты, ингибитор старения, оксид цинка, вулканизирующие агенты, такие как сера и серосодержащие соединения, и ускорители вулканизации.

Резиновая смесь по настоящему изобретению предпочтительно содержит сажу. Примеры подходящей сажи включают, но особенно не ограничиваются этим, GPF, FEF, HAF, ISAF и SAF. Если резиновая смесь содержит сажу, можно улучшить усиление. Соответственно, при ее использовании в сочетании с НР-НК, БК и мелкоизмельченным диоксидом кремния подходящим образом достигают эффектов по настоящему изобретению.

Удельная площадь поверхности сажи по адсорбции азота (N2УП) предпочтительно составляет 20 м2/г или более, более предпочтительно, 35 м2/г или более, еще более предпочтительно, 70 м2/г или более, особенно предпочтительно, 100 м2/г или более и, наиболее предпочтительно, 115 м2/г или более. Если МгУП составляет менее 20 м2/г, можно не достичь существенного усиления. МгУП сажи предпочтительно составляет 200 м2/г или менее и, более предпочтительно, 150 м2/г или менее. Если МгУП составляет более 200 м2/г, снижается вероятность диспергирования сажи подходящим образом.

N2УП сажи определяют в соответствии со способом A JIS К6217.

В случае, когда резиновая смесь содержит сажу, количество сажи предпочтительно составляет 3 массовых части или более и, более предпочтительно, 7 массовых частей или более на 100 массовых частей каучукового компонента. Если количество составляет менее 3 массовых частей, усиление и подобные характеристики не улучшаются. Количество сажи предпочтительно составляет 100 массовых частей или менее, более предпочтительно, 50 массовых частей или менее, еще более предпочтительно, 30 массовых частей или менее и, особенно предпочтительно, 15 массовых частей или менее на 100 массовых частей каучукового компонента. Если количество превышает 100 массовых частей, диспергируемость и обрабатываемость ухудшаются.

Общее количество диоксида кремния и сажи в резиновой смеси предпочтительно составляет 30 массовых частей или более, более предпочтительно, 50 массовых частей или более и, еще более предпочтительно, 60 массовых частей на 100 массовых частей каучукового компонента. Если общее количество менее 30 массовых частей, усиление и подобные характеристики не улучшаются. Общее количество предпочтительно составляет 120 массовых частей или менее и, более предпочтительно, 100 массовых частей или менее на 100 массовых частей каучукового компонента. Если общее количество превышает 100 массовых частей, диспергируемость и обрабатываемость ухудшаются и чрезмерно возрастает твердость.

Резиновую смесь по настоящему изобретению получают обычным способом. Более конкретно, резиновую смесь получают, например, способом, включающим смешивание вышеупомянутых компонентов в смесительном устройстве, таком как смеситель Бенбери, месильная машина или мельница с открытыми валками, и последующую вулканизацию полученной смеси. Резиновую смесь по настоящему изобретению используют подходящим образом для протектора (беговой дорожки протектора) нешипованной шины (в особенности, для пассажирских автомобилей).

Нешипованную шину по настоящему изобретению получают обычным способом из описанной выше резиновой смеси. Более конкретно, невулканизированную резиновую смесь, содержащую вышеупомянутые компоненты, экструдируют и обрабатывают с получением формы элемента шины, такого как протектор, и затем формуют с другими компонентами шины обычным способом на машине для производства шин с образованием невулканизированной шины. Затем невулканизированную шину нагревают и подвергают воздействию давления в вулканизаторе с получением нешипованной шины по настоящему изобретению.

Примеры

Далее настоящее изобретение описано конкретно в связи с примерами, однако настоящее изобретение не ограничено этими примерами.

Соответствующие химические агенты, используемые в примерах, перечислены ниже.

Натуральный каучуковый латекс: млечный сок, полученный от Thaitex Поверхностно-активное вещество: Emal-E, выпускаемый Као Corporation NaOH: NaOH, выпускаемый Wako Pure Chemical Industries, Ltd. HK: TSR

НР-НК (омыленный натуральный каучук): Способ 1 получения, описанный ниже

БК: BR150B, выпускаемый UBE INDUSTRIES, LTD.

Сажа: SHOBLACK N220, выпускаемый CABOT JAPAN К. К. (удельная площадь поверхности, измеренная из адсорбции азота (№УП): 125 м2/г)

Диоксид кремния 1: Zeosil 1115МР, выпускаемый Rhodia (удельная площадь поверхности по ЦТАБ: 105 м2/г, удельная площадь поверхности по БЭТ: 115 м2/г, средний размер первичных частиц: 25 нм, размер агрегата частиц: 92 нм, ширина W распределения пор: 0,63, диаметр Xs, при котором объем пор достигает максимума на кривой распределения пор: 60,3 нм)

Диоксид кремния 2: Zeosil HRS 1200МР, выпускаемый Rhodia (удельная площадь поверхности по ЦТАБ: 195 м2/г, удельная площадь поверхности по БЭТ: 200 м2/г, средний размер первичных частиц: 15 нм, размер агрегата частиц: 40 нм, D50: 6,5 мкм, доля частиц с размером, превышающим 18 мкм: 5,0% масс., ширина W распределения пор: 0,40, диаметр Xs, при котором объем пор достигает максимума на кривой распределения пор: 18,8 нм)

Диоксид кремния 3: Zeosil Premium 200МР, выпускаемый Rhodia (удельная площадь поверхности по ЦТАБ: 200 м2/г, удельная площадь поверхности по БЭТ: 220 м2/г, средний размер первичных частиц: 10 нм, размер агрегата частиц: 65 нм, D50: 4,2 мкм, доля частиц с размером, превышающим 18 мкм: 1,0% масс., ширина W распределения пор: 1,57, диаметр Xs, при котором объем пор достигает максимума на кривой распределения пор: 21,9 нм)

Силановый связующий агент: Si266, выпускаемый Evonik Degussa Japan Co., Ltd. (бис(3-триэтоксисилилпропил)дисульфид)

Оксид цинка: Оксид цинка №2, выпускаемый Mitsui Mining & Smelting Co.,

Ltd.

Стеариновая кислота: Стеариновая кислота "TSUBAKI", выпускаемая NOF Corporation

Ингибитор старения: Antigen 6С, выпускаемый Sumitomo Chemical Co.,

Ltd. (N-(1,3-диметилбутил)-М′-фенил-п-фенилендиамин)

Воск: Sunnoc N, выпускаемый Ouchi Shinko Chemical Industrial Co., Ltd Ароматическое масло: Process X-140, выпускаемый Japan Energy Corporation

Сера: Порошок серы, выпускаемый Tsurumi Chemical Industry Co., Ltd Ускоритель вулканизации: Nocceler CZ, выпускаемый Ouchi Shinko Chemical Industrial Co., Ltd (г\1-циклогексил-2-бензотиазолилсульфенамид)

Получение натурального каучука, омыленного щелочью Способ 1 получения Содержание твердых веществ (ССК - содержание сухого каучука) в натуральном каучуковом латексе устанавливали на уровне 30% (масс./об).

Затем к 1000 г натурального каучукового латекса добавляли 10 г Emal-E и 20 г NaOH, и затем омыляли в течение 48 часов при комнатной температуре, посредством чего получали омыленный натуральный каучуковый латекс. К омыленному латексу добавляли воду так, чтобы разбавить его до ССК 15% (масс/об). К разбавленному латексу затем добавляли муравьиную кислоту, при медленном перемешивании, чтобы установить рН от 4,0 до 4,5. Латекс коагулировал, и коагулированный каучук дробили и повторно промывали 1000 мл воды. Затем каучук сушили в течение двух часов при 110°С и таким образом получали твердый каучук (омыленный натуральный каучук).

Для TSR и твердого каучука, полученного в способе 1 получения, определяли содержание азота, содержание фосфора и содержание геля нижеописанными методами. Результаты показаны в таблице 1.

Определение содержания азота

Содержание азота определяли с помощью CHN CORDER МТ-5 (производимый Yanaco Analytical Instruments Corp.). При определении, во-первых, получали калибровочную кривую для определения содержания азота с антипирином в качестве эталона. Затем брали примерно 10 мг образца TSR или модифицированного натурального каучука, полученного в способе 1 получения, и проводили измерение. Из трех результатов измерений вычисляли среднее значение и эту величину рассматривали как содержание азота в образце.

Определение содержания фосфора

Содержание фосфора определяли с помощью эмиссионного спектрометра с индуктивно связанной плазмой (ICPS-8100, производимый Shimadzu Corporation).

Определение содержания геля

Отмеряли 70 мг каждого из образцов сырого каучука, разрезанных на кусочки размером 1 мм х 1 мм, добавляли к ним 35 мл толуола и оставляли на одну неделю в холодном и темном месте. Затем смесь центрифугировали так, чтобы осадить фракцию нерастворимого в толуоле геля, и удаляли растворимую в толуоле надосадочную жидкость. Затем фракцию геля по отдельности отверждали с помощью метанола и сушили. Измеряли массу высушенной фракции геля и затем использовали следующую формулу для определения содержания геля (%):

Содержание геля (масс.%)=(Масса высушенной фракции геля (мг) / Масса исходного образца(мг)) х 100

Как показано в таблице 1, обнаружено, что омыленный натуральный каучук (НР-НК) имеет пониженные содержание азота, содержание фосфора и содержание геля по сравнению с TSR.

Примеры от 1 до 4 и сравнительные примеры 1-3

В соответствии с каждым составом, показанным в таблице 2, химические компоненты, за исключением серы и ускорителя вулканизации, смешивали в смесителе Бенбери с получением смеси. Затем к полученной смеси добавляли серу и ускоритель вулканизации и перемешивали в мельнице с открытыми вальцами. Таким образом получали невулканизированную резиновую смесь. Полученную таким образом невулканизированную резиновую смесь формовали так, чтобы получить форму протектора, и затем соединяли с другими элементами шины, чтобы получить невулканизированную шину. Затем невулканизированную шину вулканизировали под давлением в течение 10 минут при 170°С. Таким образом получали шину для испытания (размер: 195/65R15, нешипованная шина для пассажирских автомобилей).

Полученные испытательные шины испытывали следующими способами.

Сопротивление качению

Полученные испытательные шины устанавливали на обода (15 х 6 JJ) и измеряли сопротивление качению с помощью испытательного устройства для определения сопротивления качению при условиях эксплуатации: давление накачки шины 230 кПа, нагрузка 3,43 кН и скорость 80 км/ч. Сопротивление качению для испытательной шины, полученной в сравнительном примере 1, принимали за 100, и сопротивление качению испытательной шины каждого состава выражали в виде показателя, используя следующее уравнение. Чем больше показатель сопротивления качению, тем ниже сопротивление качению, и тем лучше экономия топлива.

(Показатель сопротивления качению)=(Сопротивление качению сравнительного примера 1)/(Сопротивление качению для каждого состава х 100)

Прочность на истирание

Полученные испытательные шины устанавливали на автомобиль и измеряли уменьшение глубины канавок на рисунке протектора после пробега автомобиля 30000 км. Уменьшение глубины канавок шины сравнительного примера 1 принимали за 100 и уменьшение глубины канавок шины каждого состава выражали в виде показателя, используя следующее уравнение. Чем больше показатель прочности на истирание, тем лучше прочность на истирание.

(Показатель прочности на истирание)=(Уменьшение глубины канавок шины Сравнительного примера 1) / (Уменьшение глубины канавок шины

каждого состава) х 100

Поведение на льду (характеристика сцепления с обледенелым

покрытием)

Действительное поведение автомобиля на льду оценивали, используя испытательные шины при следующих условиях. Испытательные шины устанавливали на отечественный (в данном случае - японский) полноприводной (FR) автомобиль с объемом двигателя 2000 см3. Испытание проводили на ледяной трассе испытательного полигона Asahikawa (Sumitomo Rubber Industries, Ltd.) на Хоккайдо, Япония. Температура на льду составляла от -6 до -1°С.

Характеристика при торможении (тормозной путь на льду)

Измеряли тормозной путь на льду, который представлял собой расстояние, необходимое для остановки автомобиля после блокировки тормозов на скорости 30 км/ч. Тормозной путь испытательной шины сравнительного примера 1 принимали за 100 и тормозной путь испытательной шины каждого состава выражали в виде показателя, используя следующее уравнение. Чем больше показатель, тем лучше характеристика при торможении на льду.

(Показатель сцепления со льдом)=(Тормозной путь сравнительного примера 1) / (Тормозной путь для каждого состава) х 100

Шина сравнительного примера 1, в которой использовали НК и БК в качестве каучукового компонента и обычный диоксид кремния (диоксид кремния 1), показывает в общем худшие свойства в отношении экономии топлива, прочности на истирание и характеристики сцепления на ледяном покрытии. В сравнительном примере 2, в котором использовали диоксид кремния 3 (мелкоизмельченный диоксид кремния) вместо диоксида кремния 1, используемого в сравнительном примере 1, была улучшена прочность на износ, однако экономия топлива сильно снижена. В сравнительном примере 3, в котором использовали НР-НК вместо НК, используемого в сравнительном примере 1, была улучшена экономия топлива, однако прочность на износ сильно понижена. В противоположность этому, в примерах, в которых использовали НР-НК, БК и диоксид кремния 2 или 3 (мелкоизмельченный диоксид кремния), эти характеристики были не понижены, а улучшены хорошо сбалансированным образом.

Изобретение относится к резиновой смеси для шины и нешипованной шине для пассажирского транспортного средства. Резиновая смесь для шины включает каучуковый компонент и мелкоизмельченный диоксид кремния, где каучуковый компонент содержит модифицированный натуральный каучук с содержанием фосфора 200 частей на млн или менее и бутадиеновый каучук. Мелкоизмельченный диоксид кремния имеет удельную поверхность по ЦТАБ от 180 до 600 м2/г и удельную поверхность по БЭТ от 185 до 600 м2/г. На 100 мас.% каучукового компонента количество модифицированного натурального каучука составляет от 50 до 80 мас.% и бутадиенового каучука составляет от 20 до 50 мас.%. Изобретение позволяет обеспечить хорошо сбалансированное улучшение экономии топлива, сопротивления износу и ходовых характеристик на обледенелой и заснеженной дороге. 2 н. и 6 з.п. ф-лы, 2 табл., 7 пр., 1 ил.

1. Резиновая смесь для шины, включающая каучуковый компонент и мелкоизмельченный диоксид кремния,

где каучуковый компонент включает модифицированный натуральный каучук с содержанием фосфора 200 частей на млн. или менее и бутадиеновый каучук, и

мелкоизмельченный диоксид кремния имеет удельную площадь поверхности по ЦТАБ от 180 до 600 м2/г и удельную площадь поверхности по БЭТ от 185 до 600 м2/г, и

где в 100% масс. каучукового компонента количество модифицированного натурального каучука составляет от 50 до 80% масс., и количество бутадиенового каучука составляет от 20 до 50% масс.

2. Резиновая смесь для шины по п. 1, в которой модифицированный натуральный каучук имеет содержание геля 20% масс. или менее, причем содержание геля определяют как содержание нерастворимого в толуоле вещества.

3. Резиновая смесь для шины по п. 1, в которой модифицированный натуральный каучук не имеет фосфолипидного пика в диапазоне от -3 до 1 частей на млн. при измерении методом 31Р ЯМР его хлороформного экстракта и по существу не содержит фосфолипидов.

4. Резиновая смесь для шины по п. 1, в которой модифицированный натуральный каучук содержит 0,3% масс. или менее азота.

5. Резиновая смесь для шины по п. 1, в которой модифицированный натуральный каучук получен омылением натурального каучукового латекса.

6. Резиновая смесь для шины по п. 1, в которой мелкоизмельченный диоксид кремния имеет размер агрегатов частиц от 30 до 100 нм.

7. Резиновая смесь для шины по п. 1, которую применяют для протектора нешипованной шины.

8. Нешипованная шина для пассажирского транспортного средства, включающая протектор, выполненный с использованием резиновой смеси по п. 1.

| КОМПОЗИЦИЯ КАУЧУКА ДЛЯ ПРОТЕКТОРА ШИНЫ | 2003 |

|

RU2340637C2 |

| JP 9241427 A,16.09.1997 | |||

| JP 2008174696 A,31.07.2008 | |||

| JP 2003138064 A,14.05.2003 | |||

| KR1020050047916 A,23.05.2005 | |||

| Компрессионно-дистракционный аппарат | 1990 |

|

SU1757656A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОТЕКТОРА ПНЕВМАТИЧЕСКОЙ ШИНЫ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2302435C2 |

| ШИНА И СШИВАЕМАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2317901C1 |

| Резиновая смесь | 1990 |

|

SU1730102A1 |

Авторы

Даты

2015-07-10—Публикация

2010-12-28—Подача