Область техники

Настоящее изобретение относится к резиновой смеси для беговой дорожки протектора и нешипованной шине (зимней шине), выполненной с использованием этой резиновой смеси.

Уровень техники

Для движения по заснеженной и обледенелой дороге транспортные средства обычно снабжают шинами с шипами противоскольжения или шинами с цепями противоскольжения. Однако это вызывает экологические проблемы, такие как загрязнение окружающей среды образующейся пылью, и поэтому разрабатывают нешипованные шины для замены шин с шипами противоскольжения или шин с цепями противоскольжения для движения по заснеженной и обледенелой дороге. Нешипованные шины улучшают, разрабатывая составляющие их материалы и конструкцию для движения по заснеженным дорогам с более грубой поверхностью, по сравнению с поверхностью обычных дорог. Например, проведены исследования по разработке резиновой смеси, содержащей диеновый каучук с превосходными низкотемпературными свойствами и содержащий большое количество мягчителя с тем, чтобы улучшить эффект мягчения.

В традиционных резиновых смесях для шин широко используют противостаритель и подобные добавки, чтобы улучшить стойкость к тепловому старению резиновой смеси. Примеры противостарителей общего назначения включают противостарители на основе аминов, такие как N-(1,3-диметилбутил)-N'-фенил-п-фенилендиамин (6ФФД) и N-фенил-N'-изопропил-п-фенилендиамин (ИФФД).

Увеличение твердости нешипованной шины, вызываемое старением с течением времени (увеличение твердости при старении), может значительно снизить характеристики на обледенелой дороге (характеристики торможения на обледенелой дороге). Для решения данной проблемы обычно увеличивают количество противостарителя или используют мягчитель. Однако, увеличение количества противостарителя вызывает проблемы, например, заключающиеся в том, что поверхность шины становится коричневой вследствие выцветания поверхности (миграции противостарителя к поверхности), что приводит к ухудшению внешнего вида шины. Кроме того, использование мягчителя вызывает снижение характеристик на обледенелой дороге, в зависимости от вида мягчителя, и таким образом, невозможно одновременно в достаточной степени улучшить характеристики на обледенелой дороге и характеристику замедления увеличение твердости при старении.

Соответственно, существует потребность в резиновой смеси, которая позволит улучшить стойкость к тепловому старению для увеличения срока эксплуатации, без увеличения количества противостарителя.

В патентном документе 1 описана резиновая смесь, в которой в диеновый каучук добавлены N-(1-метилгептил)-N'-фенил-п-фенилендиамин в качестве противостарителя и воск. Однако эта смесь может быть улучшена в отношении стойкости к тепловому старению.

Патентный документ 1: JP Н10-324779 А

Описание изобретения

Целью настоящего изобретения является решение вышеупомянутых проблем и обеспечение резиновой смеси, которая позволяет улучшить стойкость к тепловому старению и, в частности, замедлить изменения свойств (например, изменение твердости) вулканизированной резиновой смеси (повышение твердости резины при старении), вследствие длительной эксплуатации, и не содержит при этом повышенное количество противостарителя, посредством чего продлевают срок эксплуатации без ухудшения характеристик на обледенелой дороге, а также сократить время вулканизации при поддержании хорошей стойкости к преждевременной вулканизации, и повысить эффективность сшивания; и обеспечение нешипованной шины с беговой дорожкой протектора, выполненной из этой смеси.

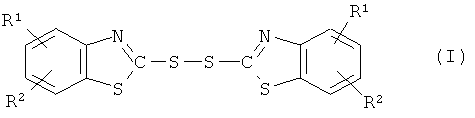

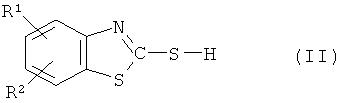

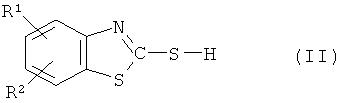

Было обнаружено, что резиновая смесь, включающая каучуковый компонент, содержащий каучук на основе изопрена, диоксид кремния и соединение, представленное нижеследующей формулой (I) и/или (II), улучшает стойкость к тепловому старению и, в частности, замедляет увеличение твердости резины при старении. Однако такой состав вызывает новые проблемы, связанные с увеличением времени вулканизации и снижением эффективности сшивания. По результатам более ранних исследований было обнаружено, что резиновая смесь, включающая ускоритель вулканизации на основе тиурама, в дополнение к вышеуказанным трем компонентам, позволяет улучшить стойкость тепловому старению и, одновременно, решить отмеченные выше новые проблемы.

Таким образом, настоящее изобретение относится к резиновой смеси для беговой дорожки протектора, включающей каучуковый компонент, содержащий каучук на основе изопрена; диоксид кремния; соединение, представленное формулой (I) и/или (II), и ускоритель вулканизации на основе тиурама.

В формулах (I) и (II) R1 и R2 могут быть одинаковыми или различными, и R1 и R2 каждый представляет собой атом водорода, алкильную группу, арильную группу или аралкильную группу, при условии, что R1 и R2 не являются атомами водорода одновременно.

Каучук на основе изопрена предпочтительно представляет собой по меньшей мере один из каучуков, выбранных из группы, состоящей из изопренового каучука, натурального каучука и модифицированного натурального каучука.

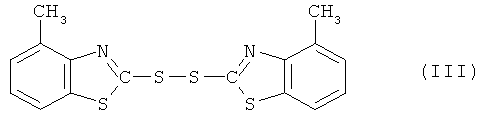

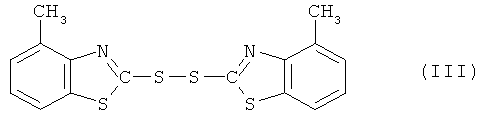

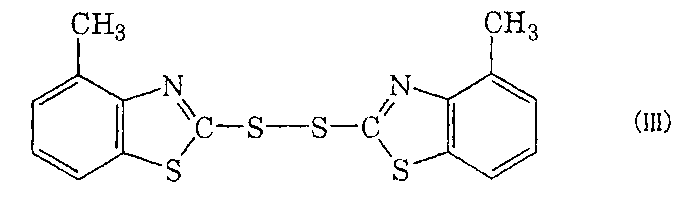

Соединение предпочтительно представлено формулой (III).

Резиновая смесь предпочтительно имеет твердость от 42 до 70 при температуре 25°С.

Настоящее изобретение также относится к нешипованной шине, включающей беговую дорожку протектора, выполненную из резиновой смеси.

Резиновая смесь по настоящему изобретению включает каучуковый компонент, содержащий каучук на основе изопрена, диоксид кремния, соединение, представленное формулой (I) и/или (II), и ускоритель вулканизации на основе тиурама. Поэтому, настоящее изобретение обеспечивает улучшение стойкости к тепловому старению без ухудшения исходных характеристик на обледенелой дороге, в частности, замедление изменения свойств (например, изменения твердости) вулканизированной резиновой смеси (в частности, увеличения твердости резины при старении), вследствие длительной эксплуатации, и посредством этого, замедление ухудшения характеристик на обледенелой дороге с течением времени. Более того, настоящее изобретение обеспечивает сокращение времени вулканизации при поддержании хорошей стойкости к преждевременной вулканизации и улучшение эффективности сшивания. Такой эффект замедления увеличения твердости при старении по настоящему изобретению является более значительным, чем в случае смесей на основе БСК, таких как смеси, содержащие БСК и сажу. Кроме того, так как настоящее изобретение обеспечивает улучшение эффективности сшивания, может быть улучшено сопротивление качению и сопротивление абразивному износу. Соответственно, возможно увеличить срок службы резиновой смеси без увеличения количества противостарителя, такого как 6ФФД, или снижения характеристик на обледенелой дороге, и снизить время вулканизации при поддержании хорошей стойкости к преждевременному старению, и улучшить эффективность сшивания. Поэтому резиновая смесь по настоящему изобретению подходит для использования в беговой дорожке протектора нешипованной шины.

Наилучший вариант осуществления изобретения

Резиновая смесь по настоящему изобретению включает каучуковый компонент, содержащий каучук на основе изопрена, диоксид кремния, соединение, представленное формулой (I) и/или (II), и ускоритель вулканизации на основе тиурама. Резиновая смесь, включающая каучуковый компонент, содержащий каучук на основе изопрена, диоксид кремния, соединение, представленное формулой (I) и/или (II), обеспечивает улучшение стойкости к тепловому старению и замедление изменения свойств (например, изменения твердости) вулканизированной резиновой смеси вследствие длительной эксплуатации, в частности, увеличения твердости резины при старении. Резиновая смесь дополнительно включает ускоритель вулканизации на основе тиурама, в дополнение к вышеуказанным трем компонентов, и таким образом, стойкость к тепловому старению повышается. Также в настоящем изобретении решают новые проблемы увеличения времени вулканизации и снижения эффективности сшивания, вызываемые вышеуказанными тремя компонентами (более конкретно, улучшают эффективность сшивания и сокращают время вулканизации при сохранении стойкости к преждевременной вулканизации). Более того, улучшение эффективности сшивания с помощью ускорителя вулканизации на основе тиурама обеспечивает возможность снижения в резиновой смеси количества серы, которая не участвует в эффективном сшивании, посредством которого связываются молекулы резины. Соответственно, возможно предотвратить такие проблемы, как увеличение твердости при старении, вызываемое изменением такой неиспользованной серы в ходе старения.

Увеличение твердости резины при старении, упоминаемое здесь, означает явление деградации, при котором вулканизированная резиновая смесь становится более твердой, чем в исходном состоянии, после нагревания вулканизированной резиновой смеси в присутствии кислорода как разлагающего фактора. В настоящем изобретении такое старение может быть эффективно замедлено. Такой эффект замедления увеличения твердости при старении полностью отличается от так называемого сопротивления термической усталости (предотвращение проколов и выкрашивания) и устойчивости к провисанию при повышенных температурах, и он проявляется именно в случае резиновой смеси, содержащей каучук на основе изопрена, диоксид кремния и соединение, представленное формулой (I) и/или (II).

Более того, когда резиновая смесь содержит эти три компонента, эффект улучшения стойкости к тепловому старению (в частности, эффект замедления увеличения твердости при старении) проявляется синергетическим образом. Эта резиновая смесь проявляет более значительный эффект замедления увеличения твердости при старении, например, по сравнению с резиновой смесью, содержащей бутадиенстирольный каучук, диоксид кремния и соединение, представленное формулой (I) и/или (II).

В настоящем изобретении в качестве каучукового компонента используют каучук на основе изопрена. Хотя в настоящем изобретении используют каучук со структурой изопрена, стойкость тепловому старению (в частности, эффект замедления увеличения твердости при старении) улучшается. Примеры каучука на основе изопрена включают изопреновый каучук (ИК), натуральный каучук (НК) и модифицированный натуральный каучук. Примеры НК включают депротеинизированный натуральный каучук (ДПНК) и высокоочищенный натуральный каучук (ВОНК), и примеры модифицированного натурального каучука включают эпоксидированный натуральный каучук (ЭНК), гидрированный натуральный каучук (ГНК), и привитой натуральный каучук. Примеры НК включают каучуки, обычно используемые в шинной промышленности, такие как SIR20, RSS#3 и TSR20. Наиболее предпочтительными среди них являются НК и ИК, благодаря низкой стоимости.

В настоящем изобретении количество каучука на основе изопрена на 100 масс.% каучукового компонента составляет 20 масс.% или более, более предпочтительно, 30 масс.% или более и, более предпочтительно, 40 масс.% или более. Если это количество составляет менее 20 масс.%, эффект замедления увеличения твердости при старении может проявляться недостаточно. Количество каучука на основе изопрена на 100 масс.% каучукового компонента предпочтительно составляет 80 масс.% или менее, и более предпочтительно, 70 масс.% или менее. Если количество превосходит 80 масс.%, могут не быть обеспечены низкотемпературные свойства, требуемые для нешипованной шины.

Примеры каучуков, которые могут быть использованы в дополнение к каучуку на основе изопрена, включают бутадиеновый каучук (БК), бутадиенстирольный каучук (БСК), бутадиен-изопрен-стирольный каучук (БИСК), этилен-пропилен-диеновый каучук (ЭПДК), хлоропреновый каучук (ХК) и бутадиен-акрилонитрильный каучук (БАК). Каучуки можно использовать по отдельности или два или более видов каучуков можно использовать в сочетании. Наиболее предпочтительным среди них является БК, поскольку он позволяет поддерживать хорошие характеристики на обледенелой дороге.

Тип БК не ограничен особым образом. Его примеры включают БК с высоким содержанием цис-звеньев, такие как BR1220 и BR1250H (каждый из которых выпускает ZEON Corporation), BR130B и BR150B (каждый из которых выпускает Ube Industries Ltd.) и синдиотактические содержащие кристаллы полибутадиеновые БК, такие как VCR412 и VCR617 (каждый из которых выпускает Ube Industries Ltd.). БК с содержанием цис-звеньев 90 масс.% или более являются наиболее предпочтительными, поскольку они обеспечивают сохранение низкотемпературных свойств.

В настоящем изобретении количество БК в 100 масс.% каучукового компонента предпочтительно составляет 10 масс.% или более, более предпочтительно, 20 масс.% или более, еще более предпочтительно, 30 масс.% или более и, наиболее предпочтительно, 50 масс.% или более. Если это количество составляет менее 10 масс.%, характеристики на обледенелой дороге, которые необходимы для нешипованной шины, не могут быть обеспечены в достаточной степени.

Количество БК в 100 масс.% каучукового компонента предпочтительно составляет 90 масс.% или менее, более предпочтительно, 80 масс.% или менее и, еще более предпочтительно, 70 масс.% или менее. Если это количество превосходит 90 масс.%, технологичность резиновой смеси может значительно ухудшиться.

Резиновая смесь по настоящему изобретению содержит диоксид кремния. Использование диоксида кремния улучшает стойкость к тепловому старению (в частности, эффект замедления увеличения твердости при старении) и обеспечивает сопротивление абразивному износу, экономию топлива и характеристики на обледенелой дороге, которые требуются для нешипованной шины. Тип диоксида кремния не ограничен особым образом. Его примеры включают сухой диоксид кремния (кремниевый ангидрид) и влажный диоксид кремния (водная кремниевая кислота). Влажный диоксид кремния является предпочтительным, поскольку он содержит большее количество силанольных групп. Диоксид кремния можно использовать по отдельности, или два или более типов можно использовать в сочетании.

Удельная площадь поверхности диоксида кремния, измеренная из адсорбции азота (N2SA), предпочтительно составляет 50 м2/г или более, более предпочтительно, 80 м2/г или более и, еще более предпочтительно, 100 м2/г или более. Если N2SA составляет менее 50 м2/г, усиление резины может снижаться. N2SA диоксида кремния предпочтительно составляет 300 м2/г или менее, более предпочтительно, 250 м2/г или менее и, еще более предпочтительно, 200 м2/г или менее. Если N2SA составляет более 300 м2/г, вязкость резиновой смеси может увеличиваться и технологичность ухудшается.

Удельную площадь поверхности диоксида кремния, измеренную из адсорбции азота (N2SA), определяют методом БЭТ (Брунауэра-Эммета-Тейлора) в соответствии со стандартом ASTM D3037-81.

В резиновой смеси для беговой дорожки протектора по настоящему изобретению количество диоксида кремния предпочтительно составляет 5 масс.ч. или более, более предпочтительно, 10 масс.ч. или более и, еще более предпочтительно, 15 масс.ч. или более на 100 масс.ч. каучукового компонента. Если это количество составляет менее 5 масс.ч., эффект замедления увеличения твердости при старении и характеристики на обледенелой дороге могут не быть обеспечены в достаточной степени. Кроме того, эффект подавления снижения скорости вулканизации и эффективности сшивания, вызываемый применением диоксида кремния, может быть снижен. Количество диоксида кремния предпочтительно составляет 80 масс.ч. или менее, более предпочтительно, 70 масс.ч. или менее, еще более предпочтительно, 60 масс.ч. или менее и, наиболее предпочтительно, 50 масс.ч. или менее на 100 масс.ч. каучукового компонента. Если это количество составляет более 80 масс.ч., технологичность и обрабатываемость резиновой смеси могут ухудшаться.

Резиновая смесь по настоящему изобретению предпочтительно содержит силановый связующий агент, совместно с диоксидом кремния.

Можно использовать любой силановый связующий агент, традиционно используемый в шинной промышленности в сочетании с диоксидом кремния. Примеры включают силановые связующие агенты сульфидного типа, такие как бис(3-триэтоксисилилпропил)тетрасульфид, бис(2-триэтоксисилилэтил)тетрасульфид, бис(4-триэтоксисилилбутил)тетрасульфид, бис(3-триметоксисилилпропил)тетрасульфид, бис(2-триметоксисилилэтил)тетрасульфид, бис(4-триметоксисилилбутил)тетрасульфид, бис(3-триэтоксисилилпропил)трисульфид, бис(2-триэтоксисилилэтил)трисульфид, бис(4-триэтоксисилилбутил)трисульфид, бис(3-триметоксисилилпропил)трисульфид, бис(2-триметоксисилилэтил)трисульфид, бис(4-триметоксисилилбутил)трисульфид, бис(3-триэтоксисилилпропил)дисульфид, бис(2-триэтоксисилилэтил)дисульфид, бис(4-триэтоксисилилбутил)дисульфид, бис(3-триметоксипропил)дисульфид, бис(2-триметоксисилилэтил)дисульфид, бис(4-триметоксисилилбутил)дисульфид, 3-триметоксисилилпропилбензотиазолил тетрасульфид и триэтоксисилилпропилбензотиазол тетрасульфид. Другие примеры включают силановые связующие агенты, содержащие меркапто-группы, винильные группы, глицидокси-группы, нитрогруппы и хлор. Среди вышеперечисленных агентов предпочтительными являются бис(3-триэтоксисилилпропил)тетрасульфид и бис(3-триэтоксисилилпропил)дисульфид, с точки зрения хорошего усиливающего эффекта силанового связующего агента и технологичности. Каждый из этих силановых связующих агентов можно использовать по отдельности или два или более агентов можно использовать в сочетании.

Количество силанового связующего агента предпочтительно составляет 1 масс.ч. или более и, более предпочтительно, 2 масс.ч. или более на 100 масс.ч. диоксида кремния. Если это количество составляет менее 1 масс.ч., прочность на разрыв значительно снижается. Количество силанового связующего агента предпочтительно составляет 15 масс.ч. или менее и, более предпочтительно, 10 масс.ч. или менее на 100 масс.ч. диоксида кремния. Если это количество составляет более 15 масс.ч., эффект, вызываемый добавлением силанового связующего агента, такой как увеличение прочности на разрыв и снижение сопротивления качения, не проявляется.

В настоящем изобретении соединение, представленное формулой (I) и/или (II), и ускоритель вулканизации на основе тиурама используют в сочетании в качестве ускорителя вулканизации. Резиновая смесь, содержащая каучук на основе изопрена или каучук на основе изопрена и БК в качестве каучукового компонента, часто имеет низкие характеристики стойкости к тепловому старению и сопротивления старению и может претерпевать более значительные изменения свойств, такие как изменение твердости, вызываемое длительной эксплуатацией (в частности, увеличение твердости резины при старении); но изменения свойств можно замедлять путем использования соединения, представленного формулой (I) и/или (II). Однако, с другой стороны использование этого соединения приводит к увеличению времени вулканизации и снижению эффективности сшивания. Если резиновая смесь дополнительно содержит гуанидиновый ускоритель, снижение эффективности сшивания до некоторой степени подавляется, но этого улучшения еще недостаточно. Кроме того, сокращается время преждевременной вулканизации, и может происходить подгорание резины. Так как резиновая смесь по настоящему изобретению содержит определенный ускоритель вулканизации, ускоритель вулканизации на основе тиурама, наряду с другими компонентами, эффективность сшивания значительно улучшается при поддержании требуемой стойкости к преждевременной вулканизации. Соответственно, время вулканизации снижают при поддержании подходящей стойкости к преждевременной вулканизации в невулканизированной резиновой смеси. Кроме того, сопротивление качению и сопротивление абразивному износу вулканизированной резиновой смеси могут быть улучшены и дополнительно может быть улучшена эффективность сшивания.

В формулах (I) и (II) R1 и R2 могут быть одинаковыми или различными, и R1 и R2 каждый представляет собой атом водорода, алкильную группу, арильную группу или аралкильную группу, при условии, что R1 и R2 не являются одновременно атомами водорода (т.е. соединения, в которых оба R1 и R2, связанные с одним кольцом, являются атомами водорода, исключены).

Предпочтительно R1 и R2 представляют собой С1-С10 алкильные группы, С6-С10 арильные группы, С7-С10 аралкильные группы. Примеры алкильных групп включают метильную группу, этильную группу, н-пропильную группу, изопропильную группу, н-бутильную группу, изобутильную группу, втор-бутильную группу, трет-бутильную группу, пентильную группу, гексильную группу, гептильную группу, 2-этилгексильную группу, октильную группу, нонильную группу и децильную группу.Примеры арильной группы включают фенильную группу, толильную группу, ксилильную группу, бифенильную группу, нафтильную группу, антрильную группу и фенантрильную группу. Примеры аралкильной группы включают бензильную группу и фенетильную группу. Углеводородные группы R1 и R2 могут иметь прямую цепь, разветвленную цепь или представлять собой циклические группы. Наиболее предпочтительными среди алкильных групп, арильных групп и аралкильных групп являются алкильные группы. Число атомов углерода алкильной группы предпочтительно составляет от 1 до 4 и, более предпочтительно, от 1 до 2. Предпочтительно R1 является алкильной группой и R2 является атомом водорода. В данном случае лучше достигают эффекта замедления увеличения твердости резины при старении.

Конкретные примеры соединения, представленного формулой (I), включают: бис(4-метилбензотиазолил-2)-дисульфид, бис(4-этилбензотиазолил-2)-дисульфид, бис(5-метилбензотиазолил-2)-дисульфид, бис(5-этилбензотиазолил-2)-дисульфид, бис(6-метилбензотиазолил-2)-дисульфид, бис(6-этилбензотиазолил-2)-дисульфид, бис(4,5-диметилбензотиазолил-2)-дисульфид, бис(4,5-диэтилбензотиазолил-2)-дисульфид, бис(4-фенилбензотиазолил-2)-дисульфид, бис(5-фенилбензотиазолил-2)-дисульфид и бис(6-фенилбензотиазолил-2)-дисульфид. Конкретные примеры соединения, представленного формулой (II), включают: 2-меркапто-4-метилбензотиазол, 2-меркапто-4-этилбензотиазол, 2-меркапто-5-метилбензотиазол, 2-меркапто-6-этилбензотиазол, 2-меркапто-6-метилбензотиазол, 2-меркапто-6-этилбензотиазол, 2-меркапто-4,5-диметилбензотиазол, 2-меркапто-4,5-диэтилбензотиазол, 2-меркапто-4-фенилбензотиазол, 2-меркапто-5-фенилбензотиазол и 2-меркапто-6-фенилбензотиазол., Наиболее предпочтительными среди этих соединений являются бис(4-метилбензотиазолил-2)-дисульфид, бис(5-метилбензотиазолил-2)-дисульфид, меркапто-4-метилбензотиазол и меркапто-5-метилбензотиазол. Соединения, представленные формулой (I), являются более подходящими для использования, чем соединения, представленные формулой (II). В частности соединение (4м-МБТС), представленное формулой (III), является особенно подходящим среди вышеупомянутых соединений. При использовании этого соединения лучше достигают эффекта замедления увеличения твердости резины при старении.

Соединения, представленные формулой (I) и/или (II), можно использовать по отдельности, или два или более видов соединений можно использовать в сочетании. Можно использовать такое соединение в виде промышленно выпускаемого продукта, например, продукта, выпускаемого NOCIL Ltd.

Общее количество соединений, представленных формулой (I) и/или (II), предпочтительно составляет 0,1 масс.ч. или более, более предпочтительно, 0,2 масс.ч. или более и, более предпочтительно, 0,4 масс.ч. или более на 100 масс.ч. каучукового компонента. Если общее количество составляет менее 0,1 масс.ч., эффект замедления увеличения твердости при старении не проявляется в достаточной степени. Общее количество предпочтительно составляет 5,0 масс.ч. или менее, более предпочтительно, 3,0 масс.ч. или менее и, более предпочтительно, 2,0 масс.ч. или менее на 100 масс.ч. каучукового компонента. Если общее количество превосходит 5,0 масс.ч. трудно поддерживать требуемую плотность сшивки и структуру поперечных связей.

Примеры ускорителя вулканизации на основе тиурама включают: тетраметилтиурамдисульфид (ТМТД), тетраэтилтиурамдисульфид, тетраметилтиураммоносульфид (ТМТМ), дипентаметилентиурамдисульфид, дипентаметилентиураммоносульфид, дипентаметилентиурамтетрасульфид, дипентаметилентиурамгексасульфид, тетрабутилтиурамдисульфид, пентаметилентиурамтетрасульфид и тетракис(2-этилгексил)тиурамдисульфид. Наиболее предпочтительными среди этих соединений являются ТМТМ, тетраэтилтиурамдисульфид и тетрабутилтиурамдисульфид, с точки зрения улучшения эффективности сшивания, поддержания требуемой стойкости к преждевременной вулканизации, снижения времени вулканизации, и токсичность этих соединений ниже, чем токсичность ТМТД и подобных соединений.

Количество ускорителя вулканизации на основе тиурама предпочтительно составляет 0,1 масс.ч. или более, более предпочтительно, 0,2 масс.ч. или более и, еще более предпочтительно, 0,3 масс.ч. или более на 100 масс.ч. каучукового компонента. Если это количество составляет менее 0,1 масс.ч., стойкость к преждевременной вулканизации и эффективность сшивания могут не улучшаться. Количество ускорителя вулканизации на основе тиурама предпочтительно составляет 1 масс.ч. или менее, более предпочтительно, 0,8 масс.ч. или менее и, еще более предпочтительно, 0,6 масс.ч. или менее на 100 масс.ч. каучукового компонента. Если это количество превосходит 1 масс.ч., ускоритель вулканизации на основе тиурама может мигрировать к поверхности, вызывая выцветание, время преждевременной вулканизации может снижаться и стоимость может нецелесообразно возрастать.

Каучуковый компонент по настоящему изобретению может содержать другие ускорители вулканизации, в дополнение к соединению, представленному формулой (I) и/или (II) и ускорителю вулканизации на основе тиурама. В данном случае также достигают эффекта замедления увеличения твердости при старении.

Примеры других ускорителей вулканизации включают N-трет-бутил-2-бензотиазолилсульфенамид (ТББС), N-циклогексил-2-бензотиазолилсульфенамид (ЦБС), N,N'-дициклогексил-2-бензотиазолилсульфенамид (ДЗ), меркаптобензотиазол (МБТ), бензотиазолилдисульфид (МБТС) и дифенилгуанидин (ДФГ). Например, от 0,1 до 2,0 масс.ч. ДФГ может быть добавлено на 100 масс.ч. каучукового компонента.

Кроме указанных выше компонентов, резиновая смесь может содержать, при необходимости, другие компоненты, обычно используемые в резиновой промышленности. Примеры таких компонентов включают наполнители, такие как сажа, стеариновая кислота, оксид цинка, противостарители, воски, масло и вулканизирующие агенты, такие как сера и соединения серы.

Примеры пригодной для использования сажи включают, но не ограничиваются перечисленным, GPF, FEF, HAF, ISAF и SAF. Добавление сажи улучшает усиление резиновой смеси.

Удельная площадь поверхности сажи, измеренная из адсорбции азота (N2SA), предпочтительно составляет 70 м2/г или более и, более предпочтительно, 90 м2/г или более. Если N2SA составляет менее 70 м2/г, снижается усиление резины. N2SA сажи предпочтительно составляет 300 м2/г или менее, более предпочтительно, 250 м2/г или менее и, еще более предпочтительно, 150 м2/г или менее. Если N2SA составляет более 300 м2/г, технологичность резиновой смеси может ухудшаться.

Удельную площадь поверхности сажи, измеренную из адсорбции азота определяют методом А согласно стандарту JIS K6217.

Если резиновая смесь для беговой дорожки протектора по настоящему изобретению содержит сажу и диоксид кремния, общее количество сажи и диоксида кремния предпочтительно составляет 40 масс.ч. или более и, более предпочтительно, 60 масс.ч. или более на 100 масс.ч. каучукового компонента. Если общее количество этих компонентов составляет менее 40 масс.ч., эффект замедления увеличения твердости при старении может быть не достигнут в достаточной степени. Общее количество указанных компонентов предпочтительно составляет 100 масс.ч. или менее и, более предпочтительно, 80 масс.ч. или менее на 100 масс.ч. каучукового компонента. Если общее количество превосходит 100 масс.ч., диспергируемость наполнителя ухудшается.

В настоящем изобретении противостаритель на основе амина может быть соответствующим образом использован в качестве противостарителя, с точки зрения превосходных свойств прочности на разрыв. Резиновая смесь по настоящему изобретению может обеспечить улучшение стойкости к термическому старению (в частности, эффект замедления увеличения твердости при старении) без увеличения количества противостарителя на основе амина. Примеры противостарителя на основе амина включают производные аминов, такие как производные дифениламина и производные п-фенилендиамина. Примеры производных дифениламина включают п-(п-толуолсульфониламид)-дифениламин и октилированный дифениламин. Примеры производных п-фенилендиамина включают N-(1,3-диметилбутил)-N'-фенил-п-фенилендиамин (6ФФД) и N-фенил-N'-изопропил-п-фенилендиамин (ИФФД) и N,N'-ди-2-нафтил-п-фенилендиамин.

Количество противостарителя на основе амина предпочтительно составляет 1 масс.ч. или более и, более предпочтительно, 1,5 масс.ч. или более на 100 масс.ч. каучукового компонента. Если это количество составляет менее 1 масс.ч., прочность на разрыв может не улучшаться. Количество противостарителя предпочтительно составляет 6 масс.ч. или менее и, более предпочтительно, 4 масс.ч. или менее на 100 масс.ч. каучукового компонента. Если это количество превосходит 6 масс.ч., может возникать выцветание на поверхности резиновой смеси.

Резиновая смесь по настоящему изобретению может содержать масло. Масло, содержащееся в смеси, улучшает технологичность и прочность резиновой смеси. Примеры масла включают технологическое масло, растительное масло и их смеси.

Примеры технологического масла включают парафиновое технологическое масло, ароматическое технологическое масло и нафтеновое технологическое масло. Конкретные примеры парафинового технологического масла включают PW-32, PW-90, PW-150 и PS-32, выпускаемые Idemitsu Kosan Co., Ltd. Конкретные примеры ароматического технологического масла включают АС-12, АС-460, АН-16, АН-24 и АН-58, выпускаемые Idemitsu Kosan Co., Ltd. Примеры растительного масла включают касторовое масло, хлопковое масло, льняное масло, рапсовое масло, соевое масло, пальмовое масло, кокосовое масло, арахисовое масло, канифольное масло, хвойное масло, сосновый деготь, талловое масло, кукурузное масло, рисовое масло, сафлоровое масло, кунжутное масло, оливковое масло, подсолнечное масло, косточковое пальмовое масло, масло камелии, масло жожобы, масло ореха макадамии и тунговое масло. Парафиновое технологическое масло более пригодно для использования, вследствие благоприятных низкотемпературных свойств.

Если резиновая смесь содержит масло, количество масла предпочтительно составляет 5 масс.ч. или более и, более предпочтительно, 15 масс.ч. или более на 100 масс.ч. каучукового компонента. Если это количество составляет менее 5 масс.ч., эффект улучшения технологичности не проявляется в достаточной степени. Количество масла предпочтительно составляет 60 масс.ч. или менее и, более предпочтительно, 50 масс.ч. или менее на 100 масс.ч. каучукового компонента. Если это количество превосходит 60 масс.ч., технологичность резиновой смеси ухудшается.

В настоящем изобретении серу можно соответствующим образом использовать в качестве вулканизирующего агента. Примеры серы включают порошок серы, осажденную серу, коллоидную серу, нерастворимую серу и высокодисперсную серу.

Количество серы предпочтительно составляет 1 масс.ч. или более и, более предпочтительно, 1,5 масс.ч. или более на 100 масс.ч. каучукового компонента. Если количество серы составляет менее 1 масс.ч., ее вулканизирующий эффект может быть небольшим. Количество серы предпочтительно составляет 6 масс.ч. или менее и, более предпочтительно, 4 масс.ч. или менее на 100 масс.ч. каучукового компонента. Если это количество превосходит 6 масс.ч., эффект замедления увеличения твердости при старении может проявляться недостаточно.

Резиновая смесь по настоящему изобретению может быть получена традиционным способом. Более конкретно, резиновая смесь может быть получена путем смешивания вышеуказанных компонентов с помощью смесителя Бенбери, мешалки, или на открытых вальцах и последующей вулканизации полученной смеси.

Твердость при температуре 25°С (вулканизированной) резиновой смеси по настоящему изобретению предпочтительно составляет 70 или менее, более предпочтительно, 60 или менее и, еще более предпочтительно, 55 или менее. Если твердость превосходит 70, характеристики на обледенелой дороге значительно ухудшаются. Твердость при температуре 25°С предпочтительно составляет 42 или более и, более предпочтительно, 46 или более. Если твердость составляет менее 42, блоки рисунка протектора нешипованной шины могут быть подвержены значительной деформации и характеристики на обледенелой дороге для нешипованной шины ухудшаются. Твердость при температуре 25°С может быть установлена в указанном диапазоне путем регулирования сочетания и относительного количества вышеуказанных компонентов.

Твердость при температуре 25°С определяют с помощью метода измерения, описанного в примерах ниже.

Резиновую смесь по настоящему изобретению используют для беговой дорожки протектора нешипованной шины. Беговая дорожка протектора представляет собой часть поверхности протектора с многослойной структурой. Протектор с двухслойной структурой состоит из поверхностного слоя (беговой дорожки протектора) и внутреннего слоя (подканавочного слоя).

Протектор с многослойной структурой может быть получен ламинированием листов из резиновой смеси с получением заданной формы, или введением резиновой смеси в два или более экструдеров для получения листов, включающих два или более слоя на выходе головок экструдеров.

Нешипованная шина по настоящему изобретению может быть получена с помощью традиционного способа с использованием резиновой смеси. Более конкретно, невулканизированную резиновую смесь экструдируют и обрабатывают в форме беговой дорожки протектора и затем формуют на станке для сборки шины традиционным способом и собирают с другими элементами шины для получения невулканизированной шины. Данную невулканизированную шину нагревают и подвергают воздействию давления в вулканизаторе для получения нешипованной шины.

Нешипованная шина по настоящему изобретения подходит для применения на легковых автомобилях, грузовиках и автобусах.

ПРИМЕРЫ

Настоящее изобретение более конкретно описано на основе примеров, и настоящее изобретение не ограничено этими примерами.

Далее перечислены соответствующие химические реагенты, используемые в примерах и сравнительных примерах.

НК: RSS#3

БК: BR150B, выпускаемый Ube Industries, Ltd. (содержание цис-звеньев: 97 масс.%, ML1+4 (100°C): 40, вязкость 5% раствора в толуоле при температуре 25°С: 48 сПз, Mw/Mn: 3,3)

Сажа: N220, выпускаемая Cabot Japan K.K. (N2SA: 111 м2/г)

Диоксид кремния: Ultrasil VN3, выпускаемый Degussa AG (N2SA: 175 м2/г)

Силановый связующий агент: Si266 (бис(3-триэтоксисилилпропил)дисульфид), выпускаемый Degussa AG

Масло: PS-32, выпускаемое Idemitsu Kosan Co., Ltd.

Стеариновая кислота: Kiri, выпускаемая NOF Corporation

Оксид цинка: Zincoxide#2, выпускаемый Mitsui Mining&Smelting Co., Ltd.

Противостаритель: NOCRAC 6C (N-(1,3-диметилбутил)-N'-фенил-п-фенилендиамин), выпускаемый Ouchi Shinko Chemical Industrial Co., Ltd.

Воск: OZOACE, выпускаемый Nippon Seiro Co., Ltd.

Сера: порошок серы, выпускаемый Tsurumi Chemical Industry Co., Ltd.

Ускоритель вулканизации ТББС: NOCCELER NS (N-трет-бутил-2-бензотиазолилисульфенамид), выпускаемый Ouchi Shinko Chemical Industrial Co., Ltd.

Ускоритель вулканизации 4м-МБТС: бис(4-метилбензотиазолил-2)-дисульфид (формула (III)), выпускаемый NOCIL Ltd.

Ускоритель вулканизации ТМТМ: NOCCELER TS (тетраметилтиурам моносульфид), выпускаемый Ouchi Shinko Chemical Industrial Co., Ltd.

Ускоритель вулканизации ДФГ: NOCCELER D (дифенилгуанидин), выпускаемый Ouchi Shinko Chemical Industrial Co., Ltd.

Примеры 1-5 и сравнительные примеры 1-3

В соответствии с составом, представленным в таблице 1, материалы, за исключением серы и ускорителей вулканизации, смешивали с помощью смесителя Бенбери объемом 1,7 л при температуре 150°С в течение 5 мин для получения вымешанной массы. После этого серу и ускорители вулканизации смешивали с вымешанной массой на открытых вальцах при температуре 80°С в течение 3 мин, таким образом получая невулканизированную резиновую смесь. Полученную невулканизированную резиновую смесь вулканизировали под давлением в форме толщиной 0,5 мм при температуре 170°С в течение 15 мин с получением вулканизированной резиновой смеси.

Каждую из полученных невулканизированных резиновых смесей формовали в форме беговой дорожки протектора, собирали с другими элементами шины и вулканизировали при температуре 170°С в течение 15 мин с получением нешипованной шины (размер шины: 195/65R15).

Условия старения

Полученную таким образом вулканизированную резиновую смесь и испытательные нешипованные шины подвергали термическому старению в печи при температуре 80°С в течение 168 часов. Полученные смеси и шины использовали в качестве состаренных образцов (подвергнутые термическому старению вулканизированные резиновые смеси и подвергнутые термическому старению испытательные нешипованные шины).

Полученные невулканизированные резиновые смеси, вулканизированные резиновые смеси, испытательные нешипованные шины, подвергнутые термическому старению вулканизированные резиновые смеси и подвергнутые термическому старению испытательные нешипованные шины оценивали, как описано ниже. Результаты представлены в таблице 1.

Испытания на вулканизацию

Полученную невулканизированную резиновую смесь подвергали испытаниям на вулканизацию при температуре измерений 170°С с помощью осциллирующего прибора для определения степени отверждения (электроэластометр, выпускаемый JSR) в соответствии со стандартом JIS K6300 и затем получали кривую скорости вулканизации, отображающую зависимость времени от крутящего момента.

Минимальный крутящий момент на кривой скорости вулканизации обозначали как ML, максимальный крутящий момент как МН и разность (МН-ML) как рост крутящего момента (ME). Величину роста крутящего момента примера 1 принимали за 100 и результаты каждого примера выражали в виде показателя. Чем больше величина роста крутящего момента, тем выше и лучше эффективность сшивания.

Кроме того, отмечали время T95 (в минутах) (точка роста крутящего момента на 95%), при котором крутящий момент достигает значения ML+0.95ME и которое показывает оптимальное время вулканизации. Время T95 примера 1 принимали за 100 и результаты каждого примера выражали в виде показателя. Чем больше время вулканизации Т95, тем больше время вулканизации и ниже производительность.

Твердость при температуре 25°С

Твердость при температуре 25°С вулканизированной резиновой смеси и подвергнутой термическому старению вулканизированной резиновой смеси определяли с помощью дюрометра типа А в соответствии со стандартом JIS K6253 "Резина, вулканизированная или термопластичная - определение твердости".

Характеристики на обледенелой дороге

Комплект нешипованных шин (исходное состояние) (размер шины: 195/65R15) и комплект подвергнутых термическому старению нешипованных шин (размер шины: 195/65R15) устанавливали на испытательный переднеприводной автомобиль (2000 см3), выпускаемый в Японии. Измеряли тормозной путь, который представляет собой расстояние, требующееся для остановки автомобиля на обледенелой поверхности при температуре воздуха от -6°С до -1°С, после блокировки тормозов при скорости 30 км/ч. Показатель характеристик торможения на обледенелой дороге нешипованной шины в исходном состоянии примера 1 брали за 100, и характеристики торможения на обледенелой дороге выражали как показатель по приведенному ниже уравнению. Чем больше показатель характеристик торможения на обледенелой дороге, тем лучше характеристики торможения на обледенелой дороге. Для обкатки поверхности испытательных шин, осуществляли обкатку на дистанции 100 км перед испытаниями.

(Показатель характеристик торможения на обледенелой дороге)=(Тормозной путь в примере 1)/(Тормозной путь)×100

Сопротивление качению

Используя прибор для испытания сопротивления качению, определяли сопротивление качению полученной нешипованной шины при следующих условиях: обод 15x6JJ, внутреннее давление 230 кПа, нагрузка 3,43 кН и скорость 80 км/ч. Сопротивление качению сравнительного примера 1 принимали за 100 и результаты каждого примера выражали в виде показателя. Чем больше показатель, тем лучше сопротивление качению.

Сопротивление абразивному износу

Полученные испытательные нешипованные шины (размер шины: 195/65R15) устанавливали на испытательный переднеприводной автомобиль (2000 см3), выпускаемый в Японии, и определяли потери на истирание после пробега на 30000 км. Потери на истирание сравнительного примера 1 принимали за 100, и результаты каждого примера выражали в виде показателя. Чем больше показатель, тем лучше сопротивление абразивному износу.

Выцветание

Полученную вулканизированную резиновую смесь визуально оценивали на образование выцветания.

А: выцветание отсутствует

В: небольшое выцветание

С: большое выцветание

Из таблицы 1 видно, что в примерах, в которых резиновая смесь содержала каучук на основе изопрена, диоксид кремния, 4м-МБТС и ТМТМ в качестве ускорителя вулканизации на основе тиурама, замедлено увеличение твердости, вызываемое термическим старением, и ухудшение характеристик на обледенелой дороге, вызываемое термическим старением. Кроме того, для каждого примера величина роста крутящего момента не уменьшалась и время вулканизации Т95 не увеличивалось значительно. Напротив, в сравнительном примере 2, в котором резиновая смесь не содержала 4м-МБТС, не замедлялось увеличение твердости, вызываемое термическим старением, и ухудшение характеристик на обледенелой дороге, вызываемое термическим старением, величина роста крутящего момента была меньше (эффективность сшивания была низкой) и время вулканизации Т95 было больше, чем в случае примеров по изобретению. В сравнительных примерах 1 и 3, в которых резиновая смесь содержала каучук на основе изопрена, диоксид кремния, 4м-МБТС, но не содержала ТМТМ, величина роста крутящего момента была меньше (эффективность сшивания была ниже) и время вулканизации Т95 было больше, чем время вулканизации в случае примеров по изобретению.

Изобретение относится к резиновой смеси для беговой дорожки протектора и нешипованной шине. Резиновая смесь включает каучук на основе изопрена, диоксид кремния; бис-(4-метилбензотиазолил-2)-дисульфид и ускоритель вулканизации на основе тиурама. Изобретение позволяет улучшить стойкость нешипованной шины к тепловому старению, замедлить повышение твердости резины при старении при длительной эксплуатации без увеличения количества противостарителя и без ухудшения характеристик на обледенелой дороге, а также сократить время вулканизации резиновой смеси при поддержании хорошей стойкости к преждевременной вулканизации. 2 н. и 2 з.п. ф-лы, 1 табл.

1. Резиновая смесь для беговой дорожки протектора, включающая:

каучуковый компонент, содержащий каучук на основе изопрена;

диоксид кремния;

соединение, представленное формулой (III):

и ускоритель вулканизации на основе тиурама.

2. Резиновая смесь для беговой дорожки протектора по п. 1, в которой указанный каучук на основе изопрена представляет собой по меньшей мере один из каучуков, выбранных из группы, состоящей из изопренового каучука, натурального каучука и модифицированного натурального каучука.

3. Резиновая смесь для беговой дорожки протектора по п. 1, имеющая твердость от 42 до 70 при температуре 25°С.

4. Нешипованная шина, включающая беговую дорожку протектора, выполненную из резиновой смеси по п. 1.

| EP 01205506 B1,29.12.2004 | |||

| EP 01215226 B1,07.06.2006 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| EP 1205506 A2,15.05.2002 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| ШИНА ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ С ПРОТЕКТОРНЫМ БРАСЛЕТОМ В ВИДЕ КОНСТРУКЦИИ ИЗ БЕГОВОГО СЛОЯ И ОСНОВАНИЯ | 2003 |

|

RU2304050C2 |

| ЭЛАСТОМЕРНЫЕ КОМПОЗИЦИИ | 2002 |

|

RU2319716C2 |

| Вулканизуемая резиновая смесь | 1978 |

|

SU812798A1 |

Авторы

Даты

2015-06-20—Публикация

2010-11-03—Подача