ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу получения вулканизированной резиновой композиции, к вулканизированной резиновой композиции и к нешипованной шине, получаемой с использованием вулканизированной резиновой композиции.

УРОВЕНЬ ТЕХНИКИ

До настоящего времени для езды по обледенелым и заснеженным дорогам используют шипованные шины и шины, снабженные цепями противоскольжения, а для решения экологических проблем, таких как образование пыли при использовании шин указанных типов, были создания нешипованные шины. Для улучшения низкотемпературных свойств нешипованных шин производились различные усовершенствования материалов и конструкций; так, например, известно применение резиновой композиции, полученной добавлением большого количества минерального масла к диеновому каучуку, которая обладает прекрасными низкотемпературными или подобными свойствами. Однако обычно по мере повышения количества минерального масла снижается сопротивление абразивному износу.

На обледенелой и заснеженной дороге коэффициент трения шины значительно снижается по сравнению с нормальным дорожным покрытием, что может приводить к проскальзыванию. Таким образом, нешипованная шина должна обладать не только требуемыми низкотемпературными свойствами, но и хорошо сбалансированным сцеплением с заснеженным и обледенелым покрытием и сопротивлением абразивному износу. Однако, во многих случаях сцепление с заснеженным и обледенелым покрытием не согласуется с сопротивлением абразивному износу, и обычно бывает сложно улучшить оба эти свойства одновременно.

Для сбалансированного улучшения сцепления с заснеженным и обледенелым покрытием и повышения сопротивления абразивному износу согласно предшествующему уровню техники (Патентный Документ 1) предложено смешивание в больших количествах диоксида кремния и смягчающего агента. Однако, все еще возможно улучшение обоих вышеуказанных качеств при сохранении их подходящего баланса.

Кроме того, для сбалансированного улучшения различных эксплуатационных характеристик шин, таких как низкотемпературные свойства, сцепление с заснеженным и обледенелым покрытием и сопротивление абразивному износу был предложен способ смешивания множества полимерных (каучуковых) компонентов (полимерной смеси). В частности, способ основан на смешивании некоторых полимерных компонентов, представленных стирол-бутадиеновым каучуком (СБК), бутадиеновым каучуком (БК) и натуральным каучуком (НК), которые составляют каучуковые компоненты шины. Это означает использование характеристик каждого из полимерных компонентов и получение таких физических свойств резиновой композиции, которые не могут быть получены при использовании лишь одного из полимерных компонентов.

Для этой полимерной смеси важными факторами, определяющими ее физические свойства, являются фазовая структура (морфология) каждого из каучуковых компонентов после вулканизации и степень распределения (локализация) наполнителя в каждой резиновой фазе. Факторы, определяющие морфологию и локализацию наполнителя чрезвычайно неоднозначны, и проводились различные исследования, направленные на получение сбалансированных физических свойств шины; тем не менее, возможность усовершенствования все еще имеется.

Например, в Патентном Документе 2 рассмотрена методика, в которой установлены размер частиц включенной фазы, т.е. "островков" (англ. island phase) и распределение диоксида кремния в матрице типа "островки в море" резиновой композиции для протектора шины, включающей стирол-бутадиеновый каучук. Однако, в отношении конкретного способа, позволяющего получить рассматриваемую морфологию, рассмотрено только использование маточной смеси, включающей диоксид кремния, и регулирование продолжительности вымешивания и крутящий момент ротора; в таком способе на морфологию сильно влияют условия вымешивания и вулканизации, и, следовательно, затруднено устойчивое регулирование морфологии. Кроме того, рассмотренный в примерах каучуковый компонент представляет собой комбинацию стирол-бутадиеновых каучуков, имеющих относительно близкие полярности. Таким образом, очевидно, что рассмотренная методика не может быть применена к смешиванию каучуковых компонентов, имеющих сильно различающиеся полярности, то есть сильно различающееся сродство к диоксиду кремния, то есть для смешивания бутадиенового каучука и натурального каучука.

В частности, в случае регулирования диспергирования диоксида кремния среди фаз при использовании маточной смеси, включающей диоксид кремния, даже если временно достигается требуемая морфология и диспергирование диоксида кремния, во многих случаях морфология и диспергирование диоксида кремния изменяются с течением времени, что делает затруднительным достижение морфологии, стабильной в течение времени, превышающего несколько месяцев.

В Патентном Документе 3 рассмотрена методика регулирования морфологии и локализации диоксида кремния при составлении композиции, включающей натуральный каучук и бутадиеновый каучук. Однако, в указанном документе не имеется описания регулирования локализация диоксида кремния в фазе бутадиенового каучука в том случае, если бутадиеновый каучук, в котором нежелательно присутствие диоксида кремния, образует непрерывную фазу.

Благодаря своей высокой механической прочности другим качествам, натуральный каучук является важным каучуковым компонентом резиновой композиции для шин, в особенности, для боковины шины. Однако, в случае смешивания с бутадиеновым каучуком возможна сегрегация диоксида кремния, и, поэтому необходимо составить смешанную (англ. compounding) композицию, регулируя состояние распределения диоксида кремния. Однако, до сих пор морфологию и состояние распределения диоксида кремния в достаточной степени не отслеживали, и имеются случаи, когда смешиваемая композиция не проявляет в достаточной степени своих физических свойств.

Кроме того, в последние годы наметилась тенденция подвергать натуральный каучук модифицированию для усиления сродства к диоксиду кремния с целью повышения эффективности использования топлива, что позволяет сделать локализацию диоксида кремния в натуральном каучуке более значительной.

К настоящему времени имеется множество примеров приготовления смесей, содержащих бутадиеновый каучук с высоким содержанием цис-звеньев, который имеет высокое сопротивление абразивному износу и сцепление с дорожным покрытием при низких температурах. Однако, среди диеновых каучуков бутадиеновый каучук с высоким содержанием цис-звеньев отличается особенно низким сродством к диоксиду кремния, и при его компаундировании с натуральным каучуком фаза бутадиенового каучука с высоким содержанием цис-звеньев практически не будет включать диоксида кремния. Таким образом, в традиционных системах компаундирования бутадиенового каучука с высоким содержанием цис-звеньев в некоторых случаях применяется смешиваемая композиция, не обладающая удовлетворительными физическими свойствами, и при этом неопределенными остаются морфология и состояние распределения диоксида кремния.

В частности, при приготовлении резиновой композиции для получения боковины важно получить резиновую композицию, которая в качестве непрерывной фазы включает бутадиеновый каучук, обладающий эксплуатационными характеристиками, необходимыми для боковины, такими как сопротивление растрескиванию при изгибе, то есть в этом случае чрезвычайно важна методика контроля локализации диоксида кремния в резиновом компоненте непрерывной фазы, которая оказывает серьезное влияние на величину сопротивления абразивному износу.

Кроме того, натуральный каучук не проявляет такой же склонности к образованию непрерывной фазы, как бутадиеновый каучук, и в системе компаундирования, в которой натуральный каучук добавляют в смесь в количестве, не превышающем 50 масс. частей в пересчете на 100 масс. частей каучуковых компонентов, эта тенденция проявляется гораздо сильнее, что приводит к образованию так называемой "островковой" фазы. Обычно границы каучукового компонента, присутствующего в островковой фазе, закреплены каучуковым компонентом непрерывной фазы, что, таким образом, может приводить к повышению твердости каучукового компонента островковой фазы, и в результате к снижению эластичности каучука этой фазы. При локализации наполнителя эта тенденция проявляется еще сильнее, что приводит к увеличению разности между твердостью каучукового компонента непрерывной и островковой фаз, что, таким образом, приводит к снижению прочности каучука и его сопротивления абразивному износу. Как правило, твердость натурального каучука превосходит твердость бутадиенового каучука даже в том, случае, если других каучуков не используют, и, таким образом, абсолютно нежелательно, чтобы разность в величинах твердости дополнительно увеличивалась, благодаря локализации диоксида кремния. Таким образом, важно создать методику, которая бы не вызывала избыточной локализации диоксида кремния в фазе натурального каучука.

К настоящему времени в области морфологии, которая может формироваться при наличии множества полимерных компонентов в резиновой композиции для получения шины, исследования проводились только для фаз смешиваемого типа (одной фазы), или в случае несмешиваемых типов - только для фазовой структуры типа "островок-в-море", в которой в непрерывной фазе (фазе "моря") присутствует фаза (островковая фаза) другого порошкообразного компонента.

Таким образом, для работы с системой, включающей смесь бутадиенового каучука и натурального каучука, подходящую для создания шины с нужными физическими свойствами, но в которой полярности каучуков отличаются друг от друга, для получения подходящих физических свойств каучука необходимо создать методики регулирования морфологии и распределения диоксида кремния.

Документы предшествующего уровня техники

Патентный Документ:

Патентный Документ 1: JP 2011-038057 А

Патентный Документ 2: JP 2006-089636 А

Патентный Документ 3: JP 2006-348222 А

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачи, решаемые изобретением

Задачи настоящего изобретения состоят в предоставлении способа получения вулканизированной резиновой композиции, имеющей хорошо сбалансированные улучшенные эксплуатационные характеристики на обледенелом покрытии и сопротивление абразивному износу, а также в предоставлении вулканизированной резиновой композиции, которая имеет прекрасные эксплуатационные характеристики на обледенелом покрытии и сопротивление абразивному износу, и в предоставлении нешипованной шины, включающей протектор, состоящий из вулканизированной резиновой композиции.

Пути решения поставленных задач

Настоящее изобретение относится к:

[1] способу получения вулканизированной резиновой композиции, который включает:

(a) этап получения маточной смеси, включающей бутадиеновый каучук и диоксид кремния,

(b) этап получения маточной смеси, включающей изопреновый каучук и диоксид кремния,

(c) этап вымешивания маточной смеси, полученной в этапе (а), и маточной смеси, полученной в этапе (b), и

(d) этап вулканизации вымешанного продукта, полученного в этапе (с), где вулканизированная резиновая композиция включает:

фазу, включающую бутадиеновый каучук и диоксид кремния (фазу БК), и фазу, включающую изопреновый каучук и диоксид кремния (фазу ИК),

где фаза БК и фаза ИК являются несмешиваемыми друг с другом, относительное содержание а диоксида кремния в фазе БК спустя период времени, составляющий от 100 до 500 часов после завершения этапа вулканизации, удовлетворяет приведенному ниже Соотношению 1, и

доля β бутадиенового каучука удовлетворяет приведенному ниже Соотношению 2:

0,3≤α≤0,7 (предпочтительно 0,5≤α≤0,6) (Соотношение 1)

0,4≤β≤0,8 (предпочтительно 0,5≤β≤0,7) (Соотношение 2)

где α = Количество диоксида кремния в фазе БК / (Количество диоксида кремния в фазе БК + Количество диоксида кремния в фазе ИК), и β = Масса бутадиенового каучука в вулканизированной резиновой композиции / (Масса бутадиенового каучука в вулканизированной резиновой композиции + Масса изопренового каучука в вулканизированной резиновой композиции);

[2] способу получения согласно п. [1], в котором маточная смесь, включающая бутадиеновый каучук и диоксид кремния, включает не менее 40 масс. частей, предпочтительно не менее 50 масс. частей, и предпочтительно не более 100 масс. частей, более предпочтительно не более 80 масс. частей диоксида кремния в пересчете на 100 масс. частей бутадиенового каучука,

[3] способу получения согласно пп. [1] или [2], в котором маточная смесь, включающая изопреновый каучук и диоксид кремния, включает не менее 15 масс. частей, предпочтительно не менее 30 масс. частей, и предпочтительно не более 100 масс. частей, более предпочтительно не более 80 масс. частей диоксида кремния в пересчете на 100 масс. частей изопренового каучука,

[4] способу получения согласно любому из пп. [1]-[3], в котором содержание в бутадиеновом каучуке цис-1,4 связей составляет не менее 90%, предпочтительно не менее 95%,

[5] способу получения согласно любому из пп. [1]-[4], в котором вулканизированная резиновая композиция включает от 25 до 120 масс. частей, предпочтительно от 30 до 70 масс. частей наполнителя, и от 15 до 80 масс. частей, предпочтительно от 20 до 70 масс. частей мягчителя в пересчете на 100 масс. частей каучукового компонента, который включает изопреновый каучук и бутадиенов каучук, и наполнитель включает не менее 50% масс. предпочтительно не менее 70% масс. диоксида кремния в пересчете на общее количество наполнителя,

[6] вулканизированной резиновой композиции, включающей:

фазу, включающую бутадиеновый каучук и диоксид кремния (фазу БК), и фазу, включающую изопреновый каучук и диоксид кремния (фаз ИК),

где фаза БК и фаза ИК являются несмешиваемыми друг с другом,

относительное содержание α диоксида кремния в фазе БК спустя период времени, составляющий от 100 до 500 часов после завершения этапа вулканизации, удовлетворяет приведенному ниже Соотношению 1, и доля β бутадиенового каучука удовлетворяет приведенному ниже Соотношению 2:

0,3≤α≤0,7 (предпочтительно 0,5≤α≤0,6) (Соотношение 1)

0,4≤β≤0,8 (предпочтительно 0,5≤β≤0,7) (Соотношение 2)

где α = Количество диоксида кремния в фазе БК / (Количество диоксида кремния в фазе БК + Количество диоксида кремния в фазе ИК), и β = Масса бутадиенового каучука в вулканизированной резиновой композиции / (Масса бутадиенового каучука в вулканизированной резиновой композиции + Масса изопренового каучука в вулканизированной резиновой композиции),

[7] вулканизированной резиновой композиции согласно приведенному выше п. [6], в которой содержание в бутадиеновом каучуке цис-1,4 связей составляет не менее 90%, предпочтительно не менее 95%,

[8] вулканизированной резиновой композиции согласно приведенному выше п. [6] или п. [7], включающей от 25 до 120 масс. частей, предпочтительно от 30 до 70 масс. частей наполнителя и от 15 до 80 масс. частей, предпочтительно от 20 до 70 масс. частей мягчителя в пересчете на 100 масс. частей каучуковых компонентов, которые включают изопреновый каучук и бутадиеновый каучук, и в которой наполнитель включает не менее 50% масс. предпочтительно не менее 70% масс. диоксида кремния в пересчете на общее количество наполнителя, и

[9] нешипованной шине, включающей протектор, состоящий из вулканизированной резиновой композиции по любому из приведенных выше пп. [6]-[8].

Полезный эффект изобретения

Согласно настоящему изобретению, после того, как изопреновый каучук и бутадиеновый каучук по отдельности смешивают с диоксидом кремния с образованием соответствующих маточных смесей, полученные маточные смеси вымешивают, что позволяет сбалансированно улучшать эксплуатационные характеристики на обледенелом покрытии и сопротивление абразивному износу полученной вулканизированной резиновой композиции. Кроме того, посредством использования получаемой вулканизированной резиновой композиции для формирования элемента шины, такого как протектор, может быть получена нешипованная шина, имеющая хорошие вышеупомянутые эксплуатационные характеристики.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

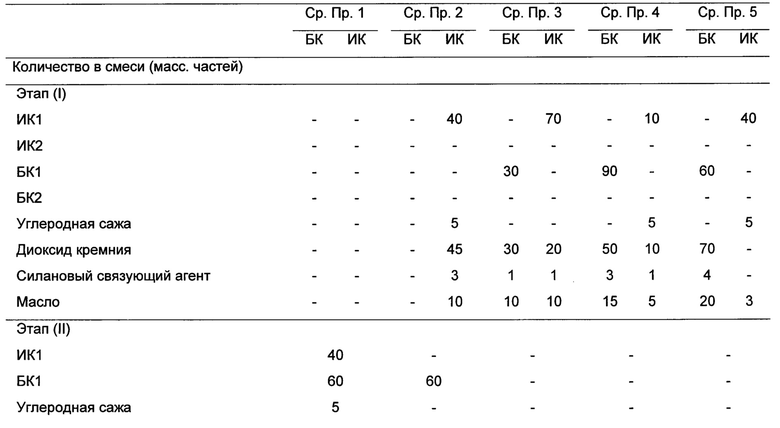

На Фиг. 1А представлена сделанная с помощью СЭМ (сканирующего электронного микроскопа) фотография поперечного сечения вулканизированной резиновой композиции, в которой диоксид кремния находится в хорошо диспергированном состоянии.

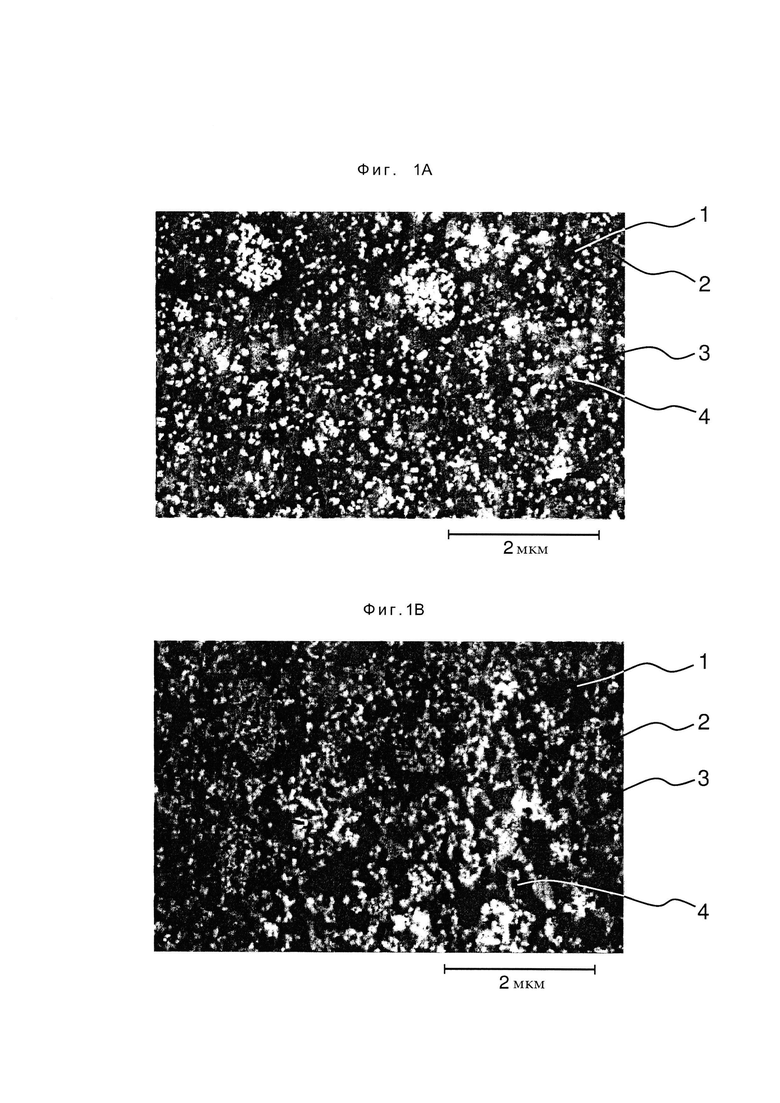

На Фиг. 1В представлена сделанная с помощью СЭМ фотография поперечного сечения вулканизированной резиновой композиции, в которой диоксид кремния находится в локализованном состоянии.

ВОПЛОЩЕНИЯ ИЗОБРЕТЕНИЯ

Способ получения вулканизированной резиновой композиции, который представляет собой одно из воплощений настоящего изобретения, включает (а) этап получения маточной смеси, включающей бутадиеновый каучук (БК) и диоксид кремния (маточная смесь БК), (b) этап получения маточной смеси, включающей изопреновый каучук (ИК) и диоксид кремния (маточная смесь ИК), (с) этап вымешивания маточной смеси БК, полученной в этапе (а), и маточной смеси ИК, полученной в этапе (b), и (d) этап вулканизации вымешанного продукта, полученного в этапе (с), где полученная вулканизированная резиновая композиция имеет предварительно заданные свойства. Как было отмечено выше, при вымешивании маточных смесей, полученных по отдельности вымешиванием каждого каучукового компонента с диоксидом кремния, диоксид кремния, который имеет тенденцию локализоваться в изопреновом каучуке, таком как натуральный каучук, также может локализоваться в бутадиеновом каучуке, что делает возможным простое получение вулканизированной резиновой композиции, в которой создано предварительно заданное относительное содержание α диоксида кремния в фазе БК и предварительно заданная величина доли β бутадиенового каучука; при этом присутствие диоксида кремния приводит к улучшению эксплуатационных характеристик на обледенелом покрытии, но не снижает высокого сопротивления изопренового каучука (ИК) абразивному износу.

Диспергирование диоксида кремния в среде каучуковых компонентов в вулканизированной резиновой композиции можно увидеть с помощью сканирующего электронного микроскопа (СЭМ). Например, на Фиг. 1А представлено одно из воплощений настоящего изобретения, в котором фаза 1, включающая бутадиеновый каучук (фаза БК) образует фазу "море", а фаза 2, включающая изопреновый каучук (натуральный каучук) (фаза ИК) образует островковую фазу, и диоксид кремния 3 диспергирован в обеих фазах БК 1 и ИК 2. В то же время, на Фиг. 1В, на котором показан материал, отличный от воплощения настоящего изобретения, диоксид кремния 3 локализован в фазе ИК 2 и не диспергирован в обеих фазах, хотя фаза БК 1 также образует фазу "море", а фаза ИК 2 образует островковую фазу, как и на Фиг. 1А.

(а) Этап получения маточной смеси БК (этап Х1 вымешивания) Выбор способа получения маточной смеси БК не имеет особых ограничений, и маточная смесь может быть получена вымешиванием БК и диоксида кремния. Выбор способа вымешивания не имеет особых ограничений, и для этого может быть применена месильная машина (kneader), обычно применяемая в резиновой промышленности, такая как смеситель Бенбери или вал с перфорированной рубашкой. Маточная смесь также может быть получена, например, в виде влажной маточной смеси, которую получают смешиванием БК латекса с водной дисперсией диоксида кремния.

Температура вымешивания этапа Х1 вымешивания предпочтительно составляет не менее 80°С, более предпочтительно не менее 100°С, особенно предпочтительно не менее 140°С. При температуре вымешивания, составляющей не менее 80°С, реакция силанового связующего агента с диоксидом кремния протекает в достаточной степени, и диоксид кремния удовлетворительно диспергируется, что приводит к хорошо сбалансированному сочетанию хорошего сцепления с заснеженным и обледенелым покрытием и улучшенного сопротивления абразивному износу. Кроме того, температура вымешивания этапа Х1 вымешивания предпочтительно составляет 200°С или менее, более предпочтительно 190°С или менее, особенно предпочтительно 180°С или менее. Если температура вымешивания составляет 200°С или менее, то это может замедлять повышение вязкости по Муни и придавать удовлетворительную способность к обработке. Кроме того, температура вымешанного продукта в момент его извлечения из месильной машины может составлять от 130°С до 160°С.

Продолжительность вымешивания этапа Х1 вымешивания не имеет особых ограничений, и обычно составляет 30 секунд или более, предпочтительно от 1 до 30 минут, более предпочтительно от 3 до 6 минут.

Тип БК не имеет особых ограничений, и может быть использован, например, БК, в котором содержание цис-1,4 связей составляет менее 50% (БК с низким содержанием цис-звеньев), БК, в котором содержание цис-1,4 связей составляет не менее 90% (БК с высоким содержанием цис-звеньев), бутадиеновый каучук, синтезированный с помощью катализатора на основе редкоземельного элемента (БК, полученный с использованием редкоземельного катализатора), БК, включающий синдиотактический полибутадиеновый кристалл (БК, содержащий СПБ), модифицированный БК (модифицированный БК с высоким содержанием цис-звеньев, модифицированный БК с низким содержанием цис-звеньев) и подобные каучуки. Среди таких БК предпочтительно используют по меньшей мере один БК, выбранный из группы, состоящей из БК с высоким содержанием цис-звеньев, БК с низким содержанием цис-звеньев и модифицированного БК с низким содержанием цис-звеньев; более предпочтительным является использование БК с высоким содержанием цис-звеньев.

Примеры БК с высоким содержанием цис-звеньев включают BR730 и BR51, поставляемые JSR Corporation, BR1220, поставляемый ZEON CORPORATION, BR130B, BR150B и BR710, поставляемые Ube Industries, Ltd., и подобные каучуки. Из БК с высоким содержанием цис-звеньев особенно предпочтительными являются БК, в которых содержание цис-1,4 связей составляет не менее 95%. Каждый из них может быть применен как таковой или в комбинации из двух или более таких БК. Компаундирование БК с высоким содержанием цис-звеньев позволяет улучшать низкотемпературные свойства и сопротивление абразивному износу. Примеры БК с низким содержанием цис-звеньев включают BR1250, поставляемые ZEON CORPORATION и подобные каучуки. Каждый из них может быть применен как таковой или в комбинации из двух или более таких БК.

Количество диоксида кремния, добавляемого при компаундировании в этапе Х1 вымешивания, предпочтительно составляет не менее 40 масс, частей, более предпочтительно не менее 50 масс, частей в пересчете на 100 масс.частей БК. Если количество диоксида кремния составляет не менее 40 масс, частей, то может быть достигнута достаточная локализация диоксида кремния в фазе БК. Кроме того, количество диоксида кремния, добавляемого при компаундировании в этапе Х1 вымешивания, предпочтительно составляет не более 100 масс, частей, более предпочтительно не более 80 масс, частей в пересчете на 100 масс, частей БК. Если количество диоксида кремния составляет не более 100 масс, частей, то облегчается образование дисперсии диоксида кремния, и при этом достигается удовлетворительная способность к обработке.

Тип диоксида кремния не имеет особых ограничений, и согласно изобретению может быть использован диоксид кремния, обычно применяемый в шинной промышленности, например, диоксид кремния (ангидрид кремниевой кислоты), полученный сухим способом, диоксид кремния (гидратированная кремниевая кислота), полученный мокрым способом, и подобные диоксиды кремния.

Определяемая посредством адсорбции азота удельная площадь поверхности (N2SA) диоксида кремния предпочтительно составляет не менее 70 м2/г, более предпочтительно не менее 140 м2/г. Если N2SA диоксида кремния составляет не менее 70 м2/г, то могут быть достигнуты удовлетворительные упрочняющие свойства, сопротивление разрушению и сопротивление абразивному износу. N2SA диоксида кремния предпочтительно составляет не более 220 м2/г, более предпочтительно не более 200 м2/г. Если N2SA диоксида кремния составляет не более 220 м2/г, то диоксид кремния легко диспергируется, и достигается удовлетворительная способность к обработке. Согласно изобретению, N2SA диоксида кремния представляет собой величину, измеряемую способом BET в соответствии с ASTM D3037-81.

При проведении этапа Х1 вымешивания предпочтительным является вымешивание силанового связующего агента вместе с диоксидом кремния. Выбор силанового связующего агента не имеет особых ограничений, и могут быть применены любые силановые связующие агенты, используемые в резиновой промышленности в комбинации с диоксидом кремния. Их примеры включают сульфидные силановые связующие агенты, такие как бис(3-триэтоксисилилпропил)тетрасульфид, бис(2-триэтоксисилилэтил)тетрасульфид, бис(3-триметоксисилилпропил)тетрасульфид, бис(2-триметоксисилилэтил)тетрасульфид, бис(3-триэтоксисилилпропил)трисульфид, бис(3-триметоксисилилпропил)трисульфид, бис(3-триэтоксисилилпропил)дисульфид, бис(3-триметоксисилилпропил)дисульфид, 3-триметоксисилилпропил-N,N-диметилтиокарбамоилтетрасульфид, 3-триэтоксисилилпропил-N,N-диметилтиокарбамоилтетрасульфид, 2-триэтоксисилилэтил-N,N-диметилтиокарбамоилтетрасульфид, 2-триметоксисилилэтил-N,N-диметилтиокарбамоилтетрасульфид, 3-триметоксисилилпропилбензотиазолилтетрасульфид, тетрасульфид 3-триэтоксисилилпропилбензотиазола, моносульфид 3-триэтоксисилилпропилметакрилата и моносульфид 3-триметоксисилилпропилметакрилата; силановые связующие агенты, содержащие меркаптогруппу, такие как 3-меркаптопропилтриметоксисилан, 3-меркаптопропилтриэтоксисилан, 2-меркаптоэтилтриметоксисилан и 2-меркаптоэтилтриэтоксисилан; винильные силановые связующие агенты, такие как винилтриэтоксисилан и винилтриметоксисилан; силановые связующие агенты, содержащие аминогруппу, такие как 3-аминопропилтриэтоксисилан, 3-аминопропилтриметоксисилан, 3-(2-аминозтил)аминопропилтриэтоксисилан, и 3-(2-аминоэтил)аминопропилтриметоксисилан; силановые связующие агенты, содержащие глицидоксигруппу, такие как γ-глицидоксипропилтризтоксисилан, γ-глицидоксипропилтриметоксисилан, γ-глицидоксипропилметилдиэтоксисилан и γ-глицидоксипропилметилдиметоксисилан; силановые связующие агенты, содержащие нитрогруппу, такие как 3-нитропропилтриметоксисилан и 3-нитропропилтриэтоксисилан; силановые связующие агенты, содержащие хлор, такие как 3-хлорпропилтриметоксисилан, 3-хлорпропилтриэтоксисилан, 2-хлорэтилтриметоксисилан и 2-хлорэтилтриэтоксисилан; и подобные связующие агенты. Эти силановые связующие агенты могут быть применены по отдельности, или может быть применена комбинация двух или более агентов. С точки зрения способности успешно реагировать с диоксидом кремния предпочтительными среди них являются сульфидные силановые связующие агенты, и особенно предпочтительным является бис(3-триэтоксисилилпропил)дисульфид.

При добавлении в смесь силанового связующего агента, его содержание предпочтительно составляет не менее 3 масс, частей, более предпочтительно не менее 6 масс, частей в пересчете на 100 масс, частей диоксида кремния. Если содержание силанового связующего агента составляет не менее 3 масс, частей, то может быть достигнуто удовлетворительное значение предела прочности на разрыв. Содержание силанового связующего агента в пересчете на 100 масс, частей диоксида кремния предпочтительно составляет не более 12 масс, частей, более предпочтительно не более 10 масс, частей. Содержание силанового связующего агента, составляющее не более 12 масс, частей, позволяет скомпенсировать повышение стоимости.

(b) Этап получения маточной смеси ИК (этап Х2 вымешивания)

Маточная смесь ИК может быть получена пластификацией ИК и диоксида кремния. Способ вымешивания и условия вымешивания аналогичны рассмотренным выше при описании этапа Х1 вымешивания. Кроме того, маточная смесь ИК может быть получена в виде мокрой маточной смеси, образованной смешиванием латекса ИК с водной дисперсией диоксида кремния согласно процедуре, рассмотренной при описании этапа Х1 вымешивания.

Тип изопренового каучука (ИК), который может быть применен согласно настоящему изобретению, не имеет особых ограничений, и для целей изобретения могут быть применены каучуки, обычно используемые в резиновой промышленности, например, натуральные каучуки, такие как SIR20, RSS#3 и TSR20. Кроме того, согласно настоящему изобретению, изопреновый каучук включает натуральный каучук, полученный риформингом, модифицированный натуральный каучук, синтетический изопреновый каучук и модифицированный синтетический изопреновый каучук.

Количество диоксида кремния, добавляемого при компаундировании в этапе Х2 вымешивания, предпочтительно составляет не менее 15 масс, частей, более предпочтительно не менее 30 масс, частей в пересчете на 100 масс, частей ИК. Если количество диоксида кремния, добавляемого при компаундировании, составляет не менее 15 масс, частей, то может быть достигнута достаточная степень диспергирования диоксида кремния. Кроме того, количество диоксида кремния, добавляемого при компаундировании в этапе Х2 вымешивания, предпочтительно составляет не более 100 масс, частей, более предпочтительно не более 80 масс, частей в пересчете на 100 масс, частей ИК. Если добавляемое при компаундировании количество диоксида кремния составляет не более 100 масс, частей, то диспергирование диоксида кремния упрощается, и достигается удовлетворительная способность материала к обработке.

Тип используемого в этапе Х2 вымешивания диоксида кремния не имеет особых ограничений, и диоксида кремния идентичен рассмотренному при описании этапа Х1 вымешивания.

При проведении этапа Х2 вымешивания силановый связующий агент также предпочтительно вымешивают вместе с диоксидом кремния, и силановый связующий агент представляет собой агент, рассмотренный при описании этапа Х1 вымешивания.

(с) Этап вымешивания маточной смеси БК и маточной смеси ИК (этап Y вымешивания)

Вымешивают маточную смесь БК, полученную в этапе Х1 вымешивания, и маточную смесь ИК, полученную в этапе Х2 вымешивания. Для проведения вымешивания, согласно процедуре, рассмотренной в приведенных выше этапах Х1 и Х2 вымешивания, может быть применена месильная машина, обычно применяемая в резиновой промышленности, такая как смеситель Бенбери, вал с перфорированной рубашкой или подобные устройства, и вымешивание может быть проведено в условиях, обычно применяемых в резиновой промышленности.

Температура вымешивания при проведении этапа Y вымешивания предпочтительно составляет не менее 80°С, более предпочтительно не менее 100°С, особенно предпочтительно не менее 145°С. При температуре вымешивания, составляющей не менее 80°С, реакция силанового связующего агента с диоксидом кремния протекает наиболее полно, и достигается удовлетворительное диспергирование диоксида кремния, что приводит к удовлетворительному балансу улучшенного сцепления шины с заснеженным и обледенелым покрытием и повышенного сопротивления абразивному износу. Кроме того, температура вымешивания в этапе Y вымешивания предпочтительно составляет не более 200°С, более предпочтительно не более 190°С, особенно предпочтительно не более 160°С. При температуре вымешивания, составляющей не более 200°С, может быть замедлено повышение вязкости по Муни и может быть достигнута удовлетворительная способность к обработке. Кроме того, температура вымешанного продукта в момент извлечения из месильной машины может составлять от 130°С до 160°С.

Продолжительность вымешивания в этапе Y вымешивания не имеет особых ограничений и обычно составляет 30 секунд или более, предпочтительно от 1 до 30 минут, более предпочтительно от 2 до 6 минут.

При необходимости, при проведении этапа Х1 вымешивания, этапа Х2 вымешивания, этапа Y вымешивания и других этапов, кроме рассмотренных выше материалов в получаемую вулканизированную резиновую композицию согласно настоящему изобретению могут быть добавлены различные материалы, обычно применяемые в резиновой промышленности, такие как каучуковые компоненты, отличные от ИК и БК, наполнитель, такой как углеродная сажа, мягчитель, такой как масло, воск, антиоксидант, стеариновая кислота и оксид цинка.

Примеры других каучуковых компонентов включают диеновые каучуки, такие как стирол-бутадиеновый каучук.

Примеры углеродной сажи включают печную сажу, ацетиленовую сажу, термическую сажу, канальную газовую сажу, графит и подобные вещества, и названные типы углеродной сажи могут быть применены как таковые, или может быть применена комбинация из двух или более типов сажи. Среди них предпочтительной является печная сажа, добавление которой может сбалансированно улучшать низкотемпературные свойства и сопротивление материала абразивному износу. Выбор этапа вымешивания углеродной сажи не имеет особых ограничений, но предпочтительной является вымешивание при проведении этапа Х2, поскольку при этом диоксид кремния диспергируется главным образом в фазе БК.

Для придания достаточных упрочняющих свойств и сопротивления абразивному износу, удельная площадь поверхности углеродной сажи, определяемая посредством адсорбции азота (N2SA), предпочтительно составляет не менее 70 м2/г, более предпочтительно не менее 90 м2/г. Кроме того, для лучшего диспергирования углеродной сажи и снижения тепловыделения, N2SA углеродной сажи предпочтительно составляет не более 300 м2/г, более предпочтительно не более 250 м2/г. Площадь N2SA может быть определена в соответствии со способом JIS К 6217-2 "Carbon black for rubber industry - Fundamental characteristics - Part 2: Determination of specific surface area - Nitrogen adsorption methods - Single-point procedures (Углеродная сажа в резиновой промышленности - Фундаментальные характеристики - Часть 2: Определение удельной площади поверхности - Способы, включающие адсорбцию азота - Одноточечные процедуры)".

При добавлении в смесь углеродной сажи, ее содержание предпочтительно составляет не менее 1 масс, части, более предпочтительно не менее 5 масс, частей в пересчете на 100 масс, частей суммарного количества каучуковых компонентов. Содержание углеродной сажи, составляющее не менее 1 масс, части, обычно придает достаточные упрочняющие свойства. Кроме того, содержание углеродной сажи предпочтительно составляет не более 95 масс, частей, более предпочтительно не более 60 масс, частей, особенно предпочтительно не более 20 масс, частей. Содержание углеродной сажи, составляющее не более 95 масс, частей, придает хорошую способность к обработке, придает способность замедлять тепловыделение и повышает сопротивление абразивному износу.

Выбор масла не имеет особых ограничений; так, например, может быть применено технологическое масло, растительные жиры и масла или их смесь. Примеры технологического масла включают парафиновое технологическое масло, ароматическое технологическое масло, нафтеновое технологическое масло и подобные масла. Примеры растительных масел и жиров включают касторовое масло, хлопковое масло, льняное масло, рапсовое масло, соевое масло, пальмовое масло, кокосовое масло, арахисовое масло, канифоль, сосновое масло, хвойную смолу, талловое масло, кукурузное масло, рисовое масло, саффлоровое масло, конопляное масло, оливковое масло, подсолнечное масло, пальмоядровое масло, масло камелии японской (tsubaki), масло жожоба, масло австралийского ореха, тунговое масло и подобные масла. Среди них предпочтительными являются технологические масла, и особенно предпочтительным является применение парафинового технологического масла.

При добавлении в смесь масел их содержание предпочтительно составляет не менее 15 масс, частей, более предпочтительно не менее 20 масс, частей в пересчете на 100 масс, частей от суммарного количества каучуковых компонентов. Если содержание масла составляет не менее 15 масс, частей, то это обычно приводит к достижению сцепления с заснеженным и обледенелым покрытием, требуемым для нешипованной шины. Кроме того, содержание масла предпочтительно составляет не более 80 масс, частей, более предпочтительно не более 70 масс, частей. Если содержание масла составляет не более 80 масс, частей, то с большой вероятностью предотвращается ухудшение способности к обработке, снижение сопротивления абразивному износу и снижение сопротивления старению.

Антиоксидант, который может быть добавлен в композицию согласно настоящему изобретению, может быть должным образом выбран из соединений амина, фенола и имидазола, и солей металлов и карбаминовой кислоты. Может быть применен один из таких антиоксидантов, или может быть применена комбинация из двух или более антиоксидантов. Предпочтительными такими антиоксидантами являются аминные антиоксиданты, поскольку они могут значительно повышать озоностойкость и придавать это свойство в течение длительного периода времени, и более предпочтительным является N-(1,3-диметилбутил)-М'-фенил-п-фенилендиамин.

При добавлении в композицию антиоксиданта его содержание предпочтительно составляет не менее 0,5 масс, части, более предпочтительно не менее 1,0 масс, части, особенно предпочтительно не менее 1,2 масс, частей в пересчете на 100 масс, частей от суммарного количества каучуковых компонентов. Если содержание антиоксиданта составляет не менее 0,5 масс, части, то обычно достигается достаточная озоностойкость. Кроме того, содержание антиоксиданта предпочтительно составляет не более 8 масс, частей, более предпочтительно не более 4 масс, частей, особенно предпочтительно не более 2,5 масс, частей. Если содержание антиоксиданта составляет не более 8 масс, частей, то возможно замедление обесцвечивания и замедление снижения давления в шине.

Подходящим образом может быть применен любой парафин (воск), стеариновая кислота и оксид цинка, которые обычно применяют в резиновой промышленности.

(d) Этап вулканизации (этап F вымешивания и этап вулканизации)

При вымешивания продукта, полученного в рассмотренном выше этапе Y вымешивания, в этапе F вымешивания по мере необходимости добавляют вулканизирующий агент и ускоритель вулканизации и получают вымешанный продукт (невулканизированную резиновую композицию). Затем полученную невулканизированную резиновую композицию формуют в виде нужной формы, которую ламинируют в виде элемента шины, после чего производят вулканизацию в соответствии с известным способом, получая вулканизированную резиновую композицию согласно настоящему изобретению.

При проведении этапа F вымешивания, вымешивание начинают при приблизительно 50°С, если месильная машина находится в холодном состоянии, и при приблизительно 80°С, если месильная машина работает в непрерывном режиме, и вымешивание может продолжаться до тех пор, пока температура вымешанного продукта в момент извлечения из месильной машины не достигнет температуры, составляющей от 95°С до 110°С.

Для достижения удовлетворительного эффекта применения настоящего изобретения температура вулканизации предпочтительно составляет не менее 120°С, более предпочтительно не менее 140°С, и предпочтительно составляет не более 200°С, более предпочтительно не более 180°С. Для достижения удовлетворительного эффекта применения настоящего изобретения продолжительность вулканизации предпочтительно составляет от 5 до 30 минут.

Выбор вулканизирующего агента не имеет особых ограничений, и могут быть применены вулканизирующие агенты, обычно применяемые в резиновой промышленности; предпочтительными являются вулканизирующие агенты, содержащие атом серы, и особенно предпочтительно применение порошкообразной серы.

Выбор ускорителя вулканизации также не имеет особых ограничений, и могут быть применены ускорители вулканизации, обычно применяемые в резиновой промышленности.

Вулканизированная резиновая композиция, полученная рассмотренным выше способом получения вулканизированной резиновой композиции согласно настоящему изобретению, включает фазу, включающую бутадиеновый каучук и диоксид кремния (фазу БК), и фазу, включающую изопреновый каучук и диоксид кремния (фазу ИК), причем фаза БК и фаза ИК являются несмешиваемыми друг с другом. Согласно настоящему изобретению, "несмешиваемый" означает, например, что усредненный эквивалентный радиус окружности дискретной (дисперсной) фазы в участке вулканизированной резиновой композиции составляет 100 нм или более и может быть легко оценен, например, на изображении, полученном с помощью сканирующего электронного микроскопа (СЭМ).

Кроме того, поскольку относительное содержание а диоксида кремния в фазе БК вулканизированной резиновой композиции, полученной способом получения вулканизированной резиновой композиции согласно настоящему изобретению удовлетворяет приведенному ниже Соотношению 1, вулканизированная резиновая композиция обладает повышенным сопротивлением абразивному износу, и при использовании вулканизированной резиновой композиции для изготовления протектора, протектор обладает улучшенными эксплуатационными характеристиками на обледенелом покрытии. Согласно настоящему изобретению, "относительное содержание а диоксида кремния " является показателем того, какое количество диоксида кремния из общего количества диоксида кремния в резиновой композиции присутствует в фазе БК спустя период времени, составляющий от 100 до 500 часов, после завершения этапа вулканизации.

0,3≤α≤0,7 (Соотношение 1)

где α = Количество диоксида кремния в фазе БК / (Количество диоксида кремния в фазе БК + Количество диоксида кремния в фазе ИК).

В частности, например, поверхность вулканизированной резиновой композиции подвергают формованию, получая образец. На фотографии одного из образцов, полученной с помощью сканирующего электронного микроскопа (СЭМ), были выбраны десять не перекрывающих друг друга участков размерами 2 мкм × 2 мкм. В каждом участке измеряют область, занимаемую диоксидом кремния на единицу площади и область, занимаемую диоксидом кремния в фазе БК на единицу площади, и рассчитывают относительное содержание γ диоксида кремния в фазе БК. Если подтверждается, что разность между максимальной величиной и минимальной величиной γ на десяти участках находится в диапазоне 10%, то среднее значение γ для десяти участков обозначают α.

Относительное содержание α диоксида кремния в фазе БК составляет не менее 0,3, предпочтительно не менее 0,5. Если относительное содержание а диоксида кремния в фазе БК составляет менее 0,3, то есть вероятность того, что сопротивление абразивному износу и эксплуатационные характеристики на обледенелом покрытии не будут улучшаться, а, напротив, будут ухудшаться. Относительное содержание а диоксида кремния в фазе БК составляет не более 0,7, предпочтительно не более 0,6. Если относительное содержание а диоксида кремния в фазе БК составляет более 0,7, то есть вероятность того, что, в частности, сопротивление абразивному износу не будет улучшаться, а, напротив, будет ухудшаться.

Вулканизированная резиновая композиция, полученная способом получения вулканизированной резиновой композиции согласно настоящему изобретению, представляет собой композицию, в которой доля β бутадиенового каучука удовлетворяет приведенному ниже Соотношению 2:

0,4≤β≤0,8 (Соотношение 2)

где β = Масса бутадиенового каучука в вулканизированной резиновой композиции / (Масса бутадиенового каучука в вулканизированной резиновой композиции + Масса изопренового каучука в вулканизированной резиновой композиции). Масса бутадиенового каучука в вулканизированной резиновой композиции и масса изопренового каучука в вулканизированной резиновой композиции соответствуют содержанию соответствующих каучуков, смешиваемых при получении вулканизированной резиновой композиции.

Доля β бутадиенового каучука составляет не менее 0,4, предпочтительно не менее 0,5. Если доля β бутадиенового каучука составляет менее 0,4, то есть вероятность того, что получаемые эксплуатационные характеристики на обледенелом покрытии не будут улучшаться. Кроме того, доля β бутадиенового каучука составляет не более 0,8, предпочтительно не более 0,7. Если доля β бутадиенового каучука превышает 0,8, то содержание изопренового каучука уменьшается, и есть вероятность того, что не может быть достигнут достаточный предел прочности на разрыв и сопротивление абразивному износу.

Общее содержание бутадиенового каучука и изопренового каучука во всех каучуковых компонентах вулканизированной резиновой композиции, полученной способом получения вулканизированной резиновой композиции согласно настоящему изобретению, предпочтительно составляет не менее 70% масс. более предпочтительно не менее 80% масс. особенно предпочтительно 90% масс. особенно предпочтительно 100% масс. Чем выше общее содержание бутадиенового каучука и изопренового каучука, тем выше вероятность получения хороших низкотемпературных свойств и достижения требуемого сцепления с заснеженным и обледенелым покрытием. Таким образом, предпочтительным является применение каучуковых компонентов, состоящих из бутадиенового каучука и изопренового каучука.

Применение рассмотренного выше способа получения вулканизированной резиновой композиции согласно настоящему изобретению приводит к тому, что диоксид кремния, который с легкостью локализуется в ИК, также может быть локализован в БК, что позволяет диспергировать диоксид кремния во всей вулканизированной резиновой композиции. Таким образом, эксплуатационные характеристики на обледенелом покрытии могут быть улучшены за счет добавления диоксида кремния, и при этом не будет ухудшаться сопротивление изопренового каучука абразивному износу, и эти эксплуатационные характеристики могут быть успешно сбалансированы.

Вулканизированная резиновая композиция согласно другому воплощению настоящего изобретения представляет собой вулканизированную резиновую композицию, содержащую фазу, включающую бутадиеновый каучук и диоксид кремния (фазу БК), и фазу, включающую изопреновый каучук и диоксид кремния (фазу ИК), где фаза БК и фаза ИК являются несмешиваемыми друг с другом, и относительное содержание α диоксида кремния в фазе БК спустя период времени, составляющий от 100 до 500 часов, после завершения этапа вулканизации удовлетворяет приведенному ниже Соотношению 1, и доля β бутадиенового каучука удовлетворяет приведенному ниже Соотношению 2:

0,3≤α≤0,7 (Соотношение 1)

0,4≤β≤0,8 (Соотношение 2)

где α = Количество диоксида кремния в фазе БК / (Количество диоксида кремния в фазе БК + Количество диоксида кремния в фазе ИК) и β = Масса бутадиенового каучука в вулканизированной резиновой композиции / (Масса бутадиенового каучука в вулканизированной резиновой композиции + Масса изопренового каучука в вулканизированной резиновой композиции), и вулканизированная резиновая композиция может быть получена, например, рассмотренным выше способом получения вулканизированной резиновой композиции согласно настоящему изобретению.

Предложенное в настоящем описании рассмотрение вулканизированной резиновой композиции также применимо не только к рассмотренной выше вулканизированной резиновой композиции согласно одному из воплощений настоящего изобретения, но и к вулканизированной резиновой композиции, получаемой рассмотренным выше способом получения вулканизированной резиновой композиции согласно одному из воплощений настоящего изобретения, и описания, приведенные в настоящем рассмотрении при раскрытии способа получения вулканизированной резиновой композиции согласно одному из воплощений настоящего изобретения, относящиеся к соотношениям смешивания различных материалов, свойствам получаемой вулканизированной резиновой композиции и подобным параметрам, также применимы к рассмотренной выше вулканизированной резиновой композиции согласно одному из воплощений настоящего изобретения.

В вулканизированной резиновой композиции согласно настоящему изобретению бутадиеновый каучук образует непрерывную фазу, а изопреновый каучук образует островковую фазу, и относительное содержание диоксида кремния в бутадиеновом каучуке составляет 30% или более. Если локализация диоксида кремния в бутадиеновом каучуке недостаточна, а именно, если относительное содержание диоксида кремния в фазе БК составляет менее 0,3, то, поскольку твердость изопренового каучука как такового обычно выше твердости бутадиенового каучука, и дополнительное различие в величинах твердости возникает из-за локализации диоксида кремния, то может наблюдаться снижение сопротивления абразивному износу.

Вулканизированная резиновая композиция согласно настоящему изобретению предпочтительно включает от 25 до 120 масс. частей наполнителя и от 15 до 80 масс. частей мягчителя в пересчете на 100 масс. частей каучуковых компонентов, включающих изопреновый каучук и бутадиеновый каучук.

Содержание наполнителя предпочтительно составляет не менее 25 масс. частей, более предпочтительно не менее 30 масс. частей в пересчете на 100 масс. частей каучуковых компонентов. Если содержание наполнителя составляет не менее 25 масс. частей, то есть вероятность того, что сопротивление абразивному износу и сопротивление разрушению будут удовлетворительными. Также, содержание наполнителя предпочтительно составляет не более 120 масс. частей, более предпочтительно не более 70 масс. частей. Если содержание наполнителя составляет не более 120 масс. частей, то есть вероятность того, что способность к обработке и технологичность будут повышены, и низкотемпературные свойства не будут ухудшаться из-за добавления повышенного количества наполнителя. Примеры наполнителей включают диоксид кремния, углеродную сажу, гидроксид алюминия и подобные вещества, и предпочтительно в смесь добавляют диоксид кремния в количестве, предпочтительно составляющем не менее 50% масс. более предпочтительно не менее 70% масс. в пересчете на общее количество наполнителя.

Общее содержание диоксида кремния предпочтительно составляет не менее 25 масс. частей, более предпочтительно не менее 38 масс. частей, в пересчете на 100 масс. частей каучуковых компонентов. Если общее содержание диоксида кремния составляет не менее 25 масс. частей, то есть вероятность того, что сопротивление абразивному износу и сопротивление разрушению будут удовлетворительными. Кроме того, общее содержание диоксида кремния предпочтительно составляет не более 100 масс. частей, более предпочтительно не более 80 масс. частей, в пересчете на 100 масс. частей резиновых компонентов. Если общее содержание диоксида кремния составляет не более 100 масс. частей, то есть вероятность того, что способность к обработке и технологичность будут повышены, и низкотемпературные свойства не будут ухудшаться из-за добавления повышенного количества диоксида кремния.

Содержание мягчителя предпочтительно составляет не менее 15 масс. частей, более предпочтительно не менее 20 масс. частей в пересчете на 100 масс. частей каучуковых компонентов. Если содержание мягчителя составляет не менее 15 масс. частей, то повышается вероятность достижения сцепления с заснеженным и обледенелым покрытием, необходимого для нешипованной шины. Также, содержание мягчителя предпочтительно составляет не более 80 масс. частей, более предпочтительно не более 70 масс. частей. Если содержание мягчителя составляет не более 80 масс. частей, то способность к обработке, сопротивление абразивному износу и сопротивление старению не будут ухудшаться. Примеры мягчителя включают ароматическое масло, нафтеновое масло, парафиновое масло, терпеновую смолу и подобные вещества.

Вулканизированная резиновая композиция согласно одному из воплощений настоящего изобретения и вулканизированная резиновая композиция, полученная способом получения вулканизированной резиновой композиции согласно одному из воплощений настоящего изобретения, могут быть применены при изготовлении шин, например, элементов шины, таких как протектор, каркас, боковина и закраина, а также для изготовления других промышленных изделий, таких как виброустойчивый каучук, конвейерная лента и шланг. В частности, при наличии удовлетворительного сцепления с обледенелым покрытием и сопротивления абразивному износу, вулканизированную резиновую композицию предпочтительно применяют для получения протектора, и в случае двухслойной структуры протектора, включающей беговую дорожку протектора и подпротекторный слой, ее предпочтительно применяют для получения беговой дорожки протектора.

Нешипованная шина согласно настоящему изобретению может быть получена обычным способом с использованием вулканизированной резиновой композиции согласно одному из воплощений настоящего изобретения. Так, резиновую композицию согласно настоящему изобретению в невулканизированном состоянии формуют с помощью экструзионной обработки в виде протектора шины, и затем полученный экструдированный продукт скрепляют ламинированием с другими частями шины на формовочной машине для изготовления шин, получая невулканизированную шину обычным способом формования. Нешипованная шина согласно настоящему изобретению может быть получена нагреванием такой невулканизированной шины под давлением в устройстве для вулканизации.

ПРИМЕРЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Ниже настоящее изобретение проиллюстрировано с помощью примеров, но не ограничивается приведенными примерами.

Ниже перечислены различные химические материалы, используемые в Примерах и Сравнительных Примерах.

Бутадиеновый каучук (БК1): БК730, поставляемый JSR Corporation (содержание цис-1,4 связей: 95%)

Бутадиеновый каучук (БК2): БК1250, поставляемый ZEON Corporation (содержание цис-1,4 связей: 45%)

Изопреновый каучук (ИК1): Натуральный каучук (НК) (RSS#3)

Изопреновый каучук (ИК2): Натуральный каучук (НК) (TSR20)

Углеродная сажа: DIABLACK I (ISAF carbon, N2SA: 114 м2/г, средний размер частиц: 23 нм), поставляемая Mitsubishi Chemical Corporation

Диоксид кремния: ULTRASIL (зарегистрированная торговая марка) VN3 (N2SA: 175 м2/г), поставляемый Evonik Industries AG

Силановый связующий агент: Si266, поставляемый Evonik Industries AG

Минеральное масло: PS-32 (парафиновое технологическое масло), поставляемое Idemitsu Kosan Co., Ltd.

Стеариновая кислота: Стеариновая кислота "Kiri", поставляемая NOF Corporation

Оксид цинка: Оксид цинка II, поставляемый Mitsui Mining & Smelting Co., Ltd.

Антиоксидант: NOCRAC 6C (N-(1,3-диметилбутил)-N-фенил-п-фенилендиамин), поставляемый Ouchi Shinko Chemical Industrial Co., Ltd.

Воск (парафин): Воск Ozoace, поставляемый Nippon Seiro Co., Ltd.

Сера: Порошкообразная сера, поставляемая Tsurumi Chemical Industry Co., Ltd.

Ускоритель вулканизации NS: Nocceler NS (N-трет-бутил-2-бензотиазолилсульфенамид), поставляемый Ouchi Shinko Chemical Industrial Co., Ltd.

Ускоритель вулканизации DPG: NOCCELER D (1,3-дифенилгуанидин), поставляемый Ouchi Shinko Chemical Industrial Co., Ltd.

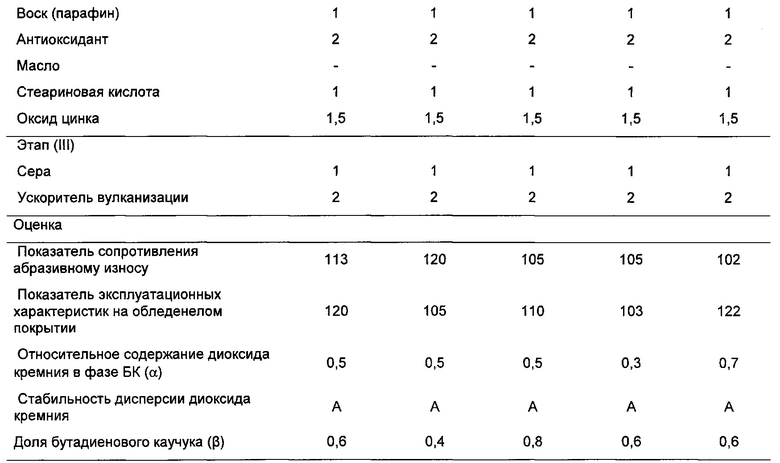

Примеры 1-10 и Сравнительные Примеры 1-5

В соответствии с составом композиции, представленным в этапе (I) Таблицы 1 или Таблицы 2, каучуковые компоненты, диоксид кремния и другие материалы подвергали вымешиванию в течение трех минут в смесителе Бенбери емкостью 1,7 литра при такой температуре, что температура смеси в момент ее выпуска из смесителя составляла 150°С, получая соответствующий вымешанный продукт, включающий бутадиеновый каучук и диоксид кремния (маточные смеси БК), и вымешанный продукт, включающий изопреновый каучук и диоксид кремния (маточные смеси ИК). Затем полученный вымешанный продукт и другие материалы, соответствующие составу композиции, представленному в этапе (II) Таблицы 1 или 2, подвергали вымешиванию в течение пяти минут при такой температуре, что температура смеси в момент ее выпуска из смесителя составляла 150°С, получая вымешанный продукт. К полученному вымешанному продукту добавляли серу и ускоритель вулканизации в соответствии с составом композиции, представленным в этапе (III) Таблицы 1 или 2, затем в течение 5 минут подвергали вымешиванию при температуре 150°С, применяя вал с перфорированной рубашкой, и получали не вулканизированную резиновую композицию. В том случае, если в этап (I) Таблицы 1 или 2 не указан состав композиции, выполняли только этап (II).

Каждую из полученных не вулканизированных резиновых композиций подвергали вулканизации под давлением в течение 12 минут при 170°С в металлической изложнице толщиной 0,5 мм, получая соответствующие вулканизированные резиновые композиции.

Кроме того, каждая из полученных вулканизированных резиновых композиций была сформована в виде беговой дорожки протектора, которую затем скрепляли ламинированием с другими элементами шины, после чего в течение 15 минут подвергали вулканизации при 170°С, получая нешипованную шину для испытания (размер шины: 195/65R15).

Полученные вулканизированные резиновые композиции и испытуемые нешипованные шины хранили при комнатной температуре, и спустя 200 часов после завершения вулканизации (спустя приблизительно одну неделю) были проведены следующие испытания для оценки сопротивления абразивному износу, эксплуатационных характеристик на обледенелом покрытии и определения локализации диоксида кремния. Кроме того, было произведено сравнение состояния вулканизированных резиновых композиций, определенного спустя 200 часов после завершения вулканизации, с их состоянием спустя один год после завершения вулканизации, и произведена оценка стабильности диоксида кремния в диспергированном состоянии по прошествии времени. Результаты каждого из испытаний представлены в Таблицах 1 и 2.

Сопротивление абразивному износу

Потери при истирании каждой вулканизированной резиновой композиции были определены с помощью установки для испытаний на абразивный износ Lambourn, поставляемой IWAMOTO Quartz GlassLabo Co., Ltd. в следующих условиях: скорость вращения поверхности - 50 м/мин, нагрузка - 3,0 кг, количество падающего песка - 15 г/мин., коэффициент скольжения - 20%; также была получена величина, обратная потерям при истирании. Величину, обратную потерям при истирании в Сравнительном Примере 1, принимали равной 100, и величины, обратные потерям при истирании в других случаях, указаны в виде показателей. Чем выше показатель, тем выше сопротивление абразивному износу.

Сцепление с обледенелым покрытием

Испытание с применением автомобиля, движущегося по поверхности обледенелого покрытия, проводили в следующих условиях, тестируя нешипованные шины Примеров и Сравнительных Примеров и оценивая их эксплуатационные характеристики на обледенелом покрытии. Испытание проводили на испытательном треке Sumitomo Rubber Industries, Ltd. в Nayoro, Hokkaido, где температура воздуха не снегу составляла от -2°С до -6°С. Испытуемые шины были установлены на отечественном автомобиле FR с объемом двигателя 2000 кубических сантиметров; фиксатор тормоза включали на скорости 30 км/ч. Измеряли тормозной путь, необходимый для остановки автомобиля после применения фиксатора тормоза, и его индексировали в соответствии со следующим уравнением, нормируя по величине расстояния, измеренного для композиции Сравнительного Примера 1. (Эксплуатационные характеристики на обледенелом покрытии) = (Тормозной путь Сравнительного Примера 1) / (Тормозной путь для каждой из смешиваемых композиций) × 100

Оценка морфологии и оценка локализации диоксида кремния

Поверхность вулканизированной резиновой композиции подвергали формованию и исследовали с помощью сканирующего электронного микроскопа (СЭМ). Морфология каждой фазы может быть подтверждена сравнением с контрастом (contrast). В результате исследования композиций Примеров и Сравнительных Примеров было показано, что фаза, включающая бутадиеновый каучук (фаза БК), и фаза, включающая изопреновый каучук (фаза ИК), являются несмешиваемыми друг с другом. Фаза БК образует непрерывную фазу, а фаза ИК образует островковую фазу, и в Примерах диоксид кремния диспергирован в обеих фазах БК и ИК.

Диоксид кремния можно наблюдать в виде порошка. На СЭМ фотографии одного из образцов были выбраны десять не перекрывающих друг друга участков размерами 2 мкм × 2 мкм. В каждом участке определяли отношение площади, занимаемой диоксидом кремния, к единице площади в каждой фазе, и вычисляли относительное содержание у диоксида кремния в фазе БК. После подтверждения того, что разность между максимальным отношением и минимальным отношением всех отношений у, полученных для десяти участков, находится в диапазоне 10%, вычисляли среднее всех отношений у для десяти участков, которое обозначали α.

Стабильность диоксида кремния в диспергированном состоянии по прошествии времени

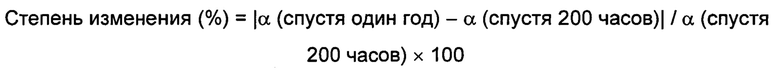

Относительное содержание а диоксида кремния в фазе БК также определяли в одной и той же вулканизированной резиновой композиции спустя один год после завершения вулканизации согласно процедуре, рассмотренной выше. Затем определяли степень изменения относительного содержания а диоксида кремния в фазе БК в течение одного после завершения вулканизации по сравнению с относительным содержанием а диоксида кремния в фазе БК, спустя 200 часов после завершения вулканизации.

Стабильность диоксида кремния в диспергированном состоянии по прошествии времени в каждом из Примеров и Сравнительных Примеров оценивали в соответствии со следующими критериями оценки. Чем меньше была степень изменения, тем более удовлетворительной была оценка.

А: Степень изменения в диапазоне 10%.

В: Степень изменения превышает 10% и составляет не более 30%.

С: Степень изменения превышает 30%

- продолжение -

Результаты, представленные в Таблицах 1 и 2, показывают, что способом, который включает получение маточных смесей двух типов, одна из которых включает БК, а другая включает ИК, причем каждая из маточных смесей включает диоксид кремния, и последующее вымешивание маточных смесей, может быть получена вулканизированная резиновая композиция, имеющая удовлетворительное относительное содержание α диоксида кремния в фазе БК и удовлетворительную стабильность дисперсии диоксида кремния. Кроме того, очевидно, что вулканизированная резиновая композиция, имеющая такое удовлетворительное относительное содержание α диоксида кремния в фазе БК, может иметь сбалансированное сочетание улучшенного сопротивления абразивному износу и улучшенных эксплуатационных характеристик на обледенелом покрытии.

Условные обозначения

1 Фаза БК

2 Фаза ИК

3 Диоксид кремния

4 Углеродная сажа

Изобретение относится к способу получения вулканизированной резиновой композиции, вулканизированной резиновой композиции и нешипованной шине. Способ получения вулканизированной резиновой композиции включает: (а) этап получения маточной смеси бутадиенового каучука и диоксида кремния, (b) этап получения маточной смеси изопренового каучука и диоксида кремния, (с) этап вымешивания маточной смеси, полученной в (а), и маточной смеси, полученной в (b), и (d) этап вулканизации вымешанного продукта, полученного в (с), в котором образуемая вулканизированная резиновая композиция включает фазу БК и фазу ИК, которые являются несмешиваемыми друг с другом. Относительное содержание α диоксида кремния в фазе БК удовлетворяет соотношению 0,3≤α≤0,7, и доля β бутадиенового каучука удовлетворяет соотношению 0,4≤β≤0,8. Изобретение улучшает эксплуатационные характеристики на обледенелом покрытии и повышает сопротивление абразивному износу вулканизированной резиновой композиции. 3 н. и 6 з.п. ф-лы, 2 ил., 2 табл.

1. Способ получения вулканизированной резиновой композиции, включающий:

(a) этап получения маточной смеси, включающей бутадиеновый каучук и диоксид кремния;

(b) этап получения маточной смеси, включающей изопреновый каучук и диоксид кремния;

(c) этап вымешивания маточной смеси, полученной в этапе (а), и маточной смеси, полученной в этапе (b), и

(d) этап вулканизации вымешанного продукта, полученного в этапе (с),

где вулканизированная резиновая композиция включает:

фазу, включающую бутадиеновый каучук и диоксид кремния - фазу БК, и фазу, включающую изопреновый каучук и диоксид кремния - фазу ИК,

где фаза БК и фаза ИК являются несмешиваемыми друг с другом;

относительное содержание α диоксида кремния в фазе БК спустя период времени, составляющий 200 часов после завершения этапа вулканизации, удовлетворяет приведенному ниже Соотношению 1, и доля β бутадиенового каучука удовлетворяет приведенному ниже Соотношению 2:

где α = Количество диоксида кремния в фазе БК / Количество диоксида кремния в фазе БК + Количество диоксида кремния в фазе ИК и β = Масса бутадиенового каучука в вулканизированной резиновой композиции / Масса бутадиенового каучука в вулканизированной резиновой композиции + Масса изопренового каучука в вулканизированной резиновой композиции.

2. Способ получения по п. 1, в котором маточная смесь, включающая бутадиеновый каучук и диоксид кремния, включает не менее 40 масс. частей диоксида кремния в пересчете на 100 масс. частей бутадиенового каучука.

3. Способ получения по п. 1 или 2, в котором маточная смесь, включающая изопреновый каучук и диоксид кремния, включает не менее 15 масс. частей диоксида кремния в пересчете на 100 масс. частей изопренового каучука.

4. Способ получения по любому из пп. 1-3, в котором содержание цис-1,4 связей в бутадиеновом каучуке составляет не менее 90%.

5. Способ получения по любому из пп. 1-4, в котором вулканизированная резиновая композиция включает от 25 до 120 масс. частей наполнителя и от 15 до 80 масс. частей мягчителя в пересчете на 100 масс. частей каучукового компонента, который включает изопреновый каучук и бутадиеновый каучук, и наполнитель включает не менее 50% масс. диоксида кремния в пересчете на общее количество наполнителя.

6. Вулканизированная резиновая композиция, получаемая способом получения вулканизированной резиновой смеси по любому из пп. 1-5, включающая: фазу, включающую бутадиеновый каучук и диоксид кремния - фазу БК, и фазу, включающую изопреновый каучук и диоксид кремния - фазу ИК,

где коэффициент изменения, представляющий собой отношение относительного содержания α диоксида кремния в фазе БК в состоянии один год после завершения вулканизации к относительному содержанию α диоксида кремния в фазе БК в состоянии 200 часов после завершения вулканизации, не превышает 10%.

7. Вулканизированная резиновая композиция по п. 6, в которой содержание цис-1,4 связей в бутадиеновом каучуке составляет не менее 90%.

8. Вулканизированная резиновая композиция по п. 6 или 7, включающая от 25 до 120 масс. частей наполнителя и от 15 до 80 масс. частей мягчителя в пересчете на 100 масс. частей каучуковых компонентов, которые включают изопреновый каучук и бутадиеновый каучук, и в которой наполнитель включает не менее 50% масс. диоксида кремния в пересчете на общее количество наполнителя.

9. Нешипованная шина, включающая протектор, состоящий из вулканизированной резиновой композиции по любому из пп. 6-8.

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| US 20060160945 A1, 20.07.2006 | |||

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ НЕШИПОВАННОЙ ШИНЫ И НЕШИПОВАННАЯ ШИНА, ПОЛУЧЕННАЯ С ИСПОЛЬЗОВАНИЕМ ЭТОЙ СМЕСИ | 2008 |

|

RU2441888C2 |

| КАУЧУКОВАЯ КОМПОЗИЦИЯ ДЛЯ ШИНЫ | 2007 |

|

RU2450032C2 |

Авторы

Даты

2019-11-26—Публикация

2015-11-13—Подача