Область техники

Настоящее изобретение относится к фиксирующему элементу для удержания металлических деталей во время термообработки, такой как отжиг, пайка, формовка и другая.

Уровень техники

Термообработка деталей из металлического материала, такого как титан, производится при высокой температуре, которая может превышать 1000°C. Так, например, при изготовлении деталей из титана обычно их подвергают термообработке, называемой «отжигом», при температурах, при которых титан становится пластичным. В этом случае деталь из титана деформируется (течет) под действием простой гравитации и остается деформированной после охлаждения. Деталь может также закручиваться во время снижения температуры под действием снятия внутренних напряжений.

Поэтому для фиксации детали во время термообработки обычно используют очень тяжелые моноблочные металлические опоры, изготовленные, например, из жаропрочной стали. Однако использование таких опорных устройств имеет множество недостатков.

Прежде всего, часто эти опорные устройства очень громоздки и тяжелы. Вследствие этого они снижают возможности загрузки печи, используемой для термообработки, и при этом с ним трудно осуществлять операции погрузки и выгрузки. Кроме того, они обладают значительной тепловой инерцией, что обусловливает большое потребление энергии для нагрева опорных устройств до нужной температуры и требует длительного времени для их охлаждения, снижая производительность установки. Этот тип опорных устройств имеет также высокий коэффициент теплового расширения, в большинстве случаев выше этого коэффициента обрабатываемой детали, что ограничивает их использование для деталей простых геометрических форм и требует значительной механической обработки деталей для придания им определенной геометрии.

И наконец, опорное устройство этого типа деформируется в ходе термообработки в результате повторяющихся ударных тепловых нагрузок.

Раскрытие изобретения

Соответственно, задача настоящего изобретения заключается в том, чтобы предложить новый фиксирующий инструмент для фиксации предназначенных для термообработки деталей из металлического материала, причем инструмент помимо того, что является более легким, менее громоздким и обладающим меньшей тепловой инерцией в печи, позволяет получать точную геометрию деталей, от самых простых до самых сложных, даже в случае их движений при изменении температуры. Другой задачей изобретения является создание фиксирующего инструмента, который не становится пластичным при термообработке и длительное время сохраняет свои механические характеристики.

Кроме того, существует потребность в создании фиксирующего инструмента, способного приспосабливаться в горячем состоянии к детали, имеющей размеры за пределами допусков в ее холодном состоянии.

Для этого в соответствии с изобретением предложен фиксирующий инструмент, содержащий:

- неподвижную опорную конструкцию, имеющую определенную форму, соответствующую общей форме каждой фиксируемой детали из металлического материала,

- первые фиксирующие элементы, расположенные с одной стороны каждой детали,

- вторые фиксирующие элементы, расположенные с другой стороны каждой детали,

- по меньшей мере, один упругий элемент пружинного типа, расположенный между опорной конструкцией и каждым первым или вторым фиксирующим элементом таким образом, чтобы обеспечивать фиксацию детали во время всей продолжительности термообработки,

- причем опорная конструкция, первые и вторые фиксирующие элементы и упругий элемент или элементы изготовлены из термоконструкционного углерод-углеродного (carbon/carbon, С/С) композиционного материала или из композиционного материала с керамической матрицей.

Инструмент по изобретению обеспечивает упругую фиксацию металлической детали в гнезде с соблюдением окончательной геометрии детали, что позволяет фиксировать деталь или придавать ей точную геометрическую форму в ходе термообработки.

Образующая гнездо конструкция и элементы системы фиксации изготовлены из термоконструкционного композиционного материала, то есть из материала, имеющего очень низкий коэффициент теплового расширения, так что инструмент подвергается очень малой деформации при изменениях температуры, а упругие элементы имеют жесткость, а следовательно, и усилие упора в фиксирующие элементы, практически постоянные независимо от температуры.

Благодаря не зависящему от температуры практически равномерному упругому фиксирующему усилию воздействия на деталь можно придавать ей форму в ходе термообработки и тем самым корректировать деформацию, вызванную предварительными операциями над деталью, такими как предварительная механическая обработка, с получением окончательной формы. Принцип упругой фиксации детали в инструменте по изобретению позволяет устанавливать в нем относительно деформированную деталь, которая вначале (то есть в холодном состоянии) не находится в контакте со всеми фиксирующими элементами, но при высокой температуре зажимается пружинными элементами и формуется до желаемой геометрии. Такое придание формы в горячем состоянии чрезвычайно трудно получить в металлическом инструменте.

Благодаря термоконструкционному композиционному материалу, используемому для изготовления компонентов инструмента по изобретению, он менее громоздок и тяжел, чем обычно используемые инструменты из жаропрочной стали. Таким образом, инструмент по изобретению позволяет повысить объем загрузки в печь обрабатываемых металлических деталей, что снижает стоимость термообработки. Он позволяет также снизить число операций по загрузке и выгрузке и обработке на данное число деталей, что позволяет значительно снизить стоимость термообработки.

Согласно примеру осуществления изобретения инструмент содержит множество пар зажимных колодок, расположенных с каждой стороны металлической детали, причем каждая зажимная колодка установлена с возможностью перемещения на опорной конструкции. Таким образом, движения детали во время повышения и снижения температуры могут сопровождаться зажимными колодками без передачи усилия сжатия на деталь, со следованием ее точной геометрии, определяемой опорной конструкцией инструмента.

Для этого каждая зажимная колодка снабжена, по меньшей мере, одним направляющим элементом, взаимодействующим с направляющим пазом, выполненным в опорной конструкции. Согласно примеру осуществления изобретения боковые стенки опорной конструкции содержат, по меньшей мере, один направляющий паз, предназначенный для приема направляющего элемента зажимной колодки пары колодок, а пружинные элементы встроены между, по меньшей мере, одной зажимной колодкой каждой пары колодок и боковыми стенками опорной конструкции.

Согласно особенности изобретения опорная конструкция образует гнездо, содержащее, по меньшей мере, первый участок, проходящий в первой плоскости, и второй участок, проходящий во второй плоскости, образующей угол с первой плоскостью. Таким образом, можно фиксировать одну и ту же деталь и придавать ей форму в различных плоскостях, образующих между собой углы в одном или нескольких направлениях.

Эта конфигурация фиксирующего инструмента переменной плоскостной геометрии может быть получена также при опорной конструкции, которая образует гнездо, проходящее в одной и той же первой плоскости, и содержит, по меньшей мере, один участок, снабженный угловыми подкладками, расположенными между одной или несколькими парами зажимных колодок и боковыми стенками опорной конструкции таким образом, что участок гнезда между угловыми подкладками проходит во второй плоскости, образующей угол с первой плоскостью.

Согласно другому примеру осуществления изобретения инструмент содержит множество распорных элементов, встроенных между первой и второй металлическими деталями, и множество зажимных колодок, прижатых к первой металлической детали, и опорных площадок, прижатых ко второй металлической детали, причем упругие элементы пружинного типа встроены между зажимными колодками и опорной конструкцией.

Согласно особенности этого примера осуществления упругие элементы связаны с зажимными колодками первыми шарнирами и с опорной конструкцией вторыми шарнирами, а распорные элементы опираются на подвижные каретки на опорной конструкции, при этом опорные площадки прижаты к роликам, укрепленным на опорной конструкции. При этом все элементы фиксации могут перемещаться вместе с металлическими деталями по отношению к опорной конструкции и, таким образом, могут сопровождать движения деталей во время колебаний температуры.

Согласно особенной характеристике изобретения опорная конструкция, первые и вторые фиксирующие элементы и каждый упругий элемент пружинного типа изготовлены из углерод-углеродного композиционного материала.

Согласно аспекту изобретения каждый упругий элемент пружинного типа имеет в холодном состоянии предварительно определенную жесткость, которая определяет фиксирующее усилие, прилагаемое к детали зажимными колодками, в широком диапазоне температур, поскольку упругий элемент изготовлен из термоконструкционного композиционного материала.

Изобретение относится также к установке для термообработки, содержащей печь и один или более установленных внутри печи фиксирующих инструментов по изобретению.

Краткий перечень чертежей

Другие особенности и преимущества изобретения будут ясны из последующего описания не имеющих ограничительного характера примерах осуществления со ссылками на прилагаемые чертежи. На чертежах:

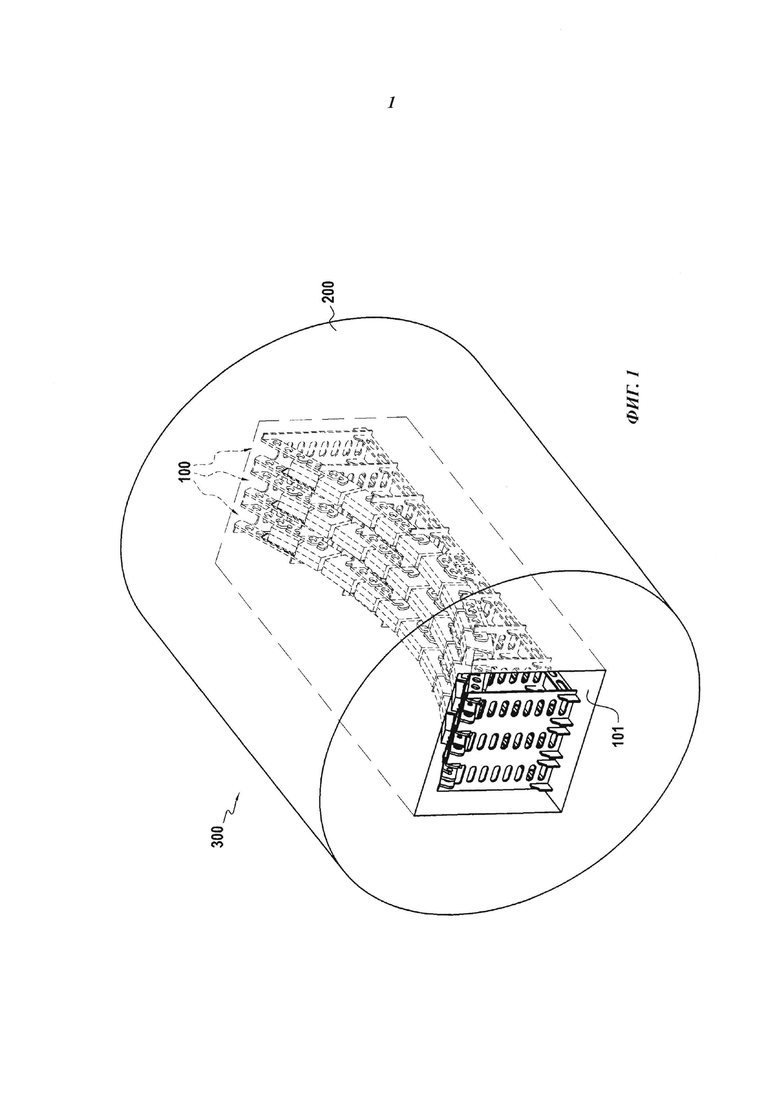

фиг. 1 схематично изображает в перспективе установку для термообработки, содержащую фиксирующие инструменты в соответствии с изобретением;

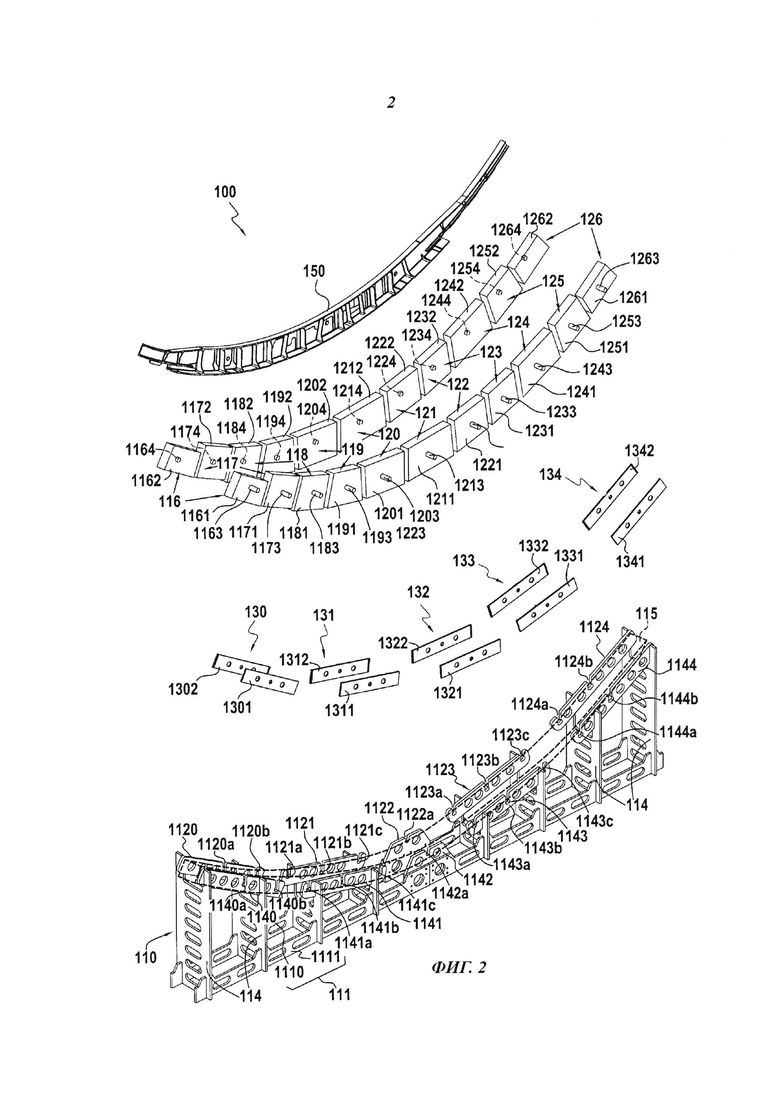

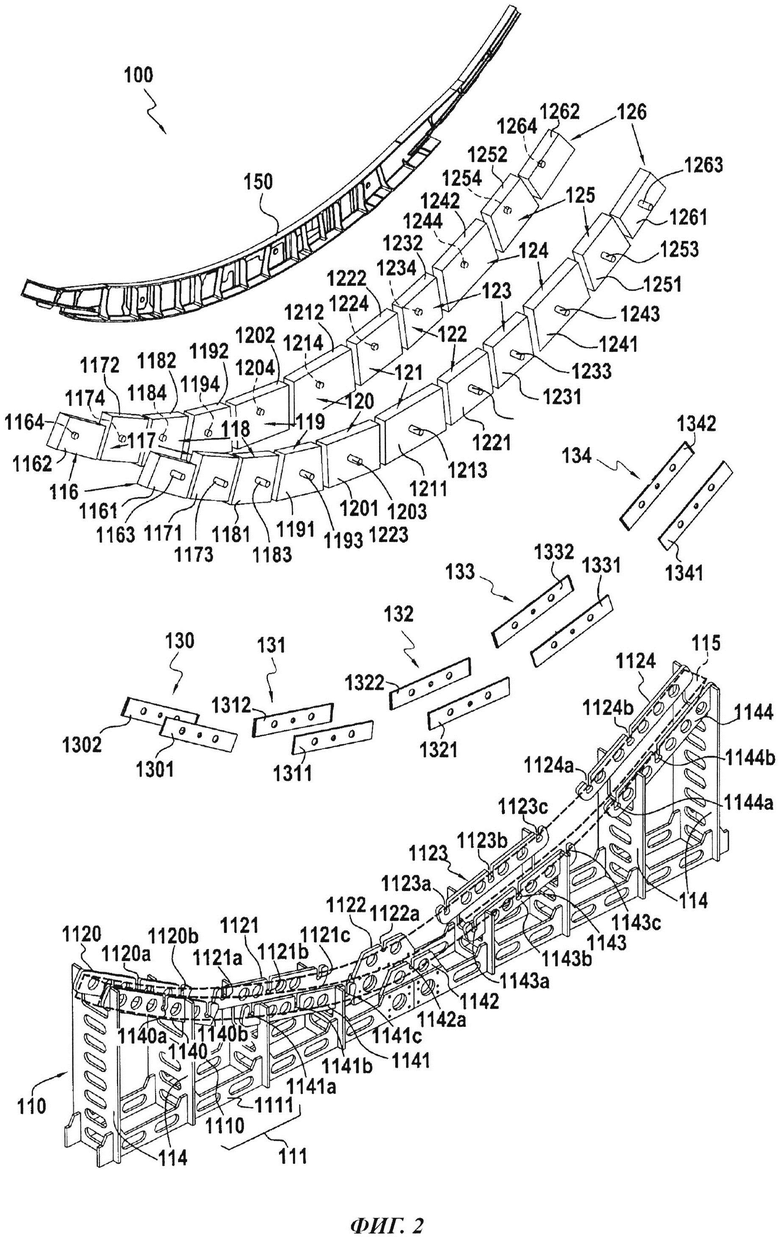

фиг. 2 изображает в разобранном виде фиксирующий инструмент в соответствии с примером выполнения изобретения;

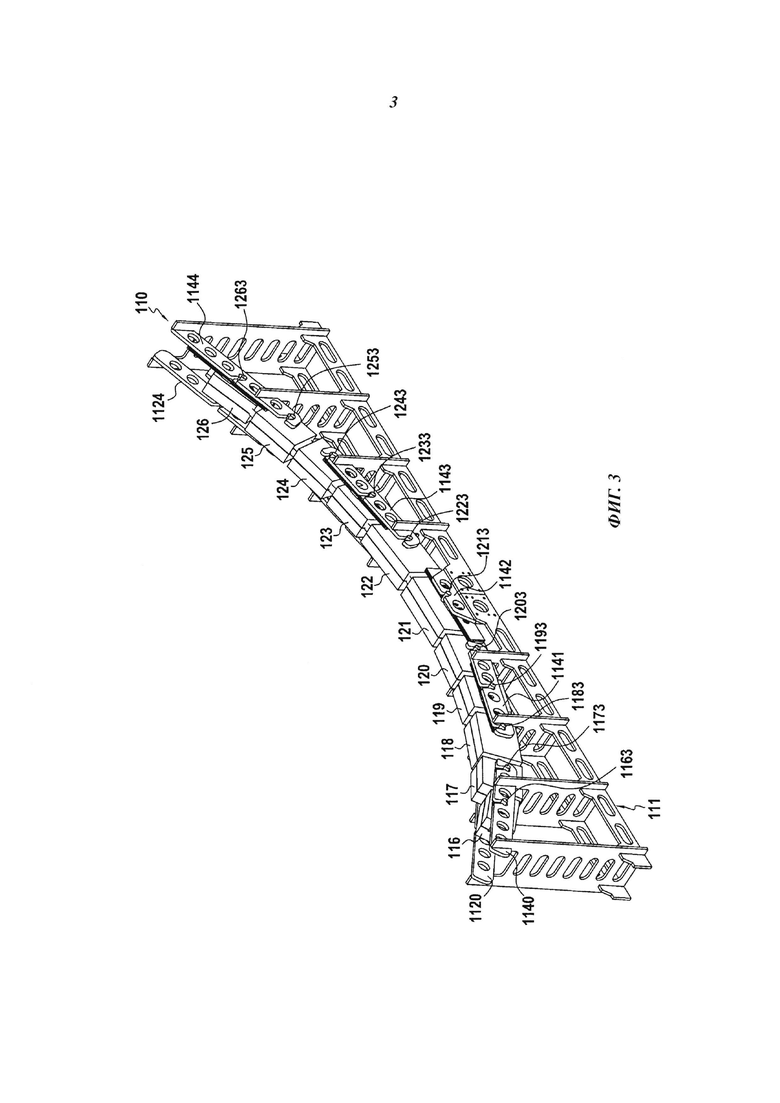

фиг. 3 схематично изображает в перспективе фиксирующий инструмент по фиг. 2 в собранном виде;

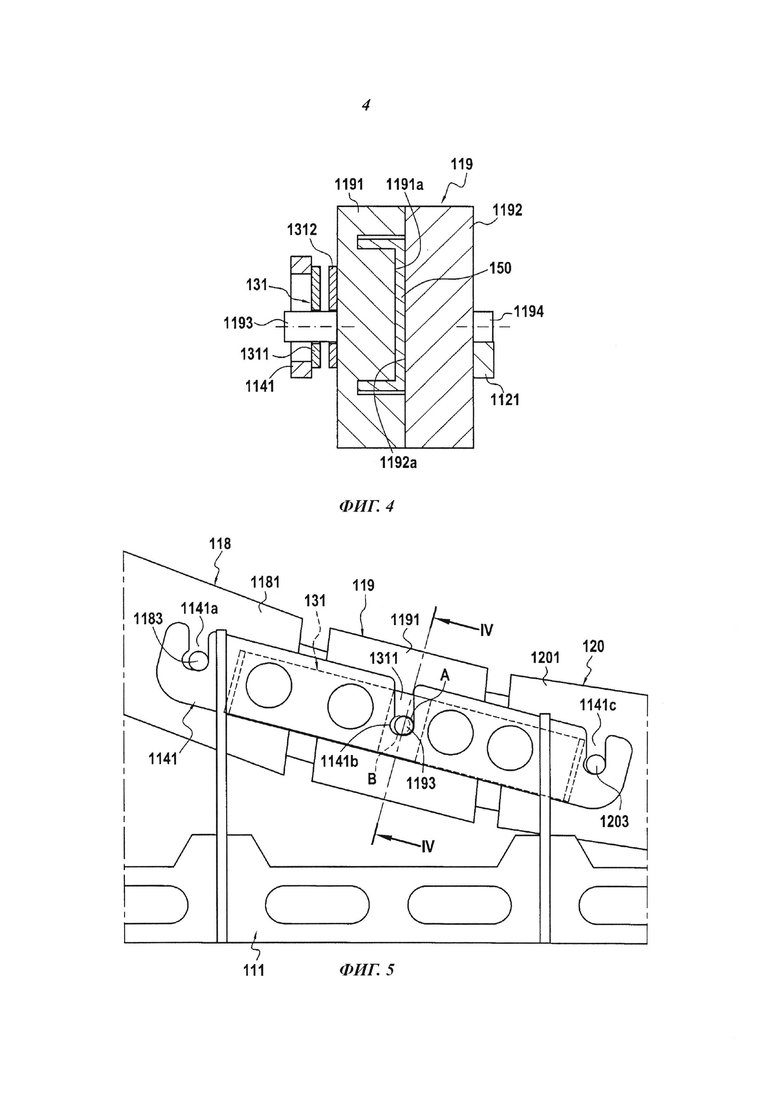

фиг. 4 изображает в разрезе часть фиксирующего инструмента по фиг. 3, представленную на фиг. 5;

фиг. 5 изображает на виде сбоку часть фиксирующего инструмента по фиг. 3;

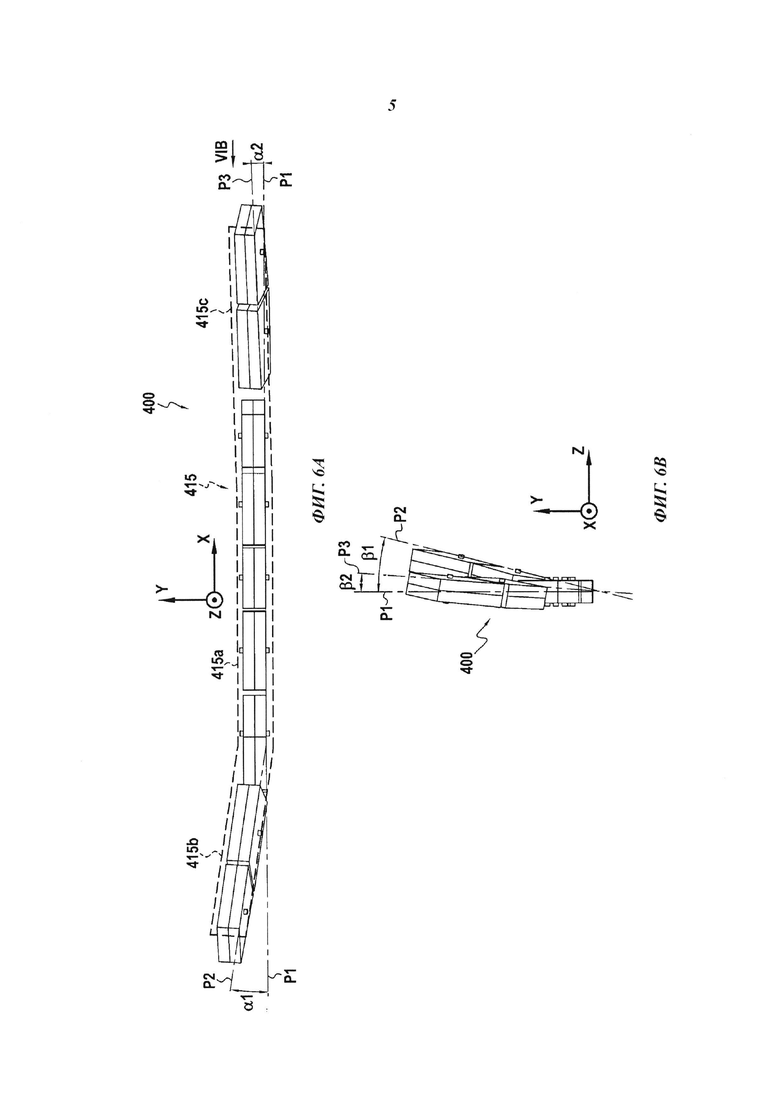

фиг. 6А и 6В схематично изображают в соответствии с примером выполнения изобретения фиксирующий инструмент для детали в нескольких плоскостях, ориентированных в различных направлениях;

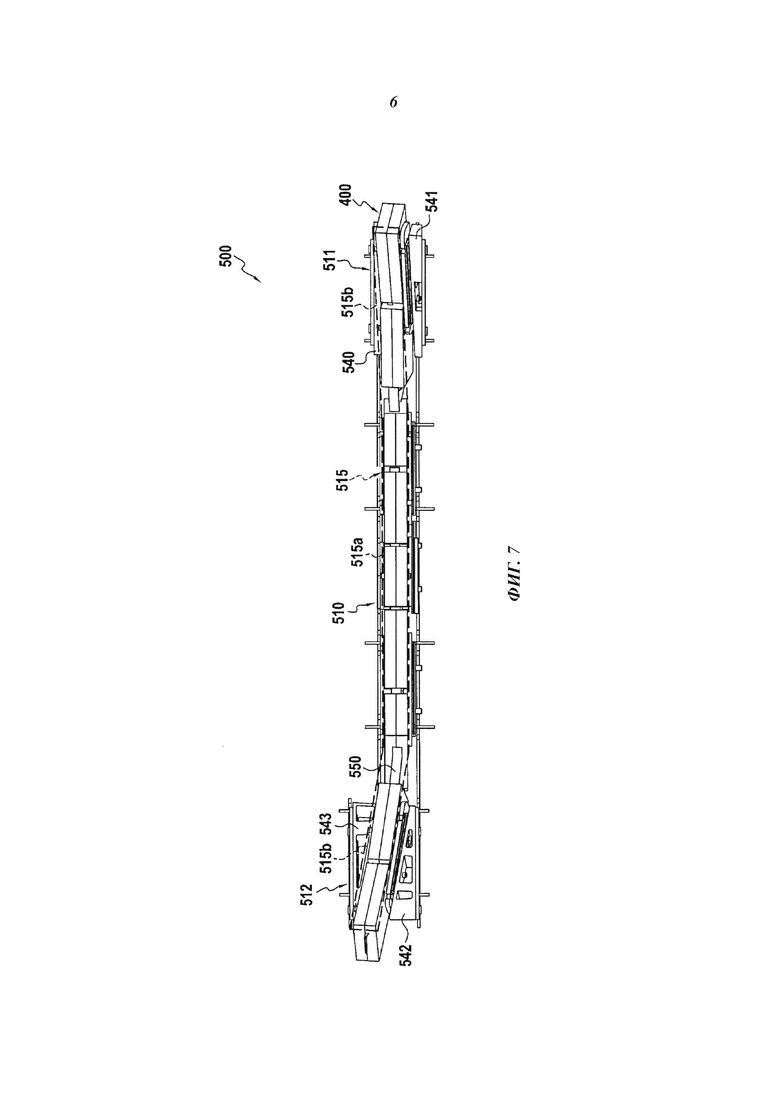

фиг. 7 схематично изображает в соответствии с другим примером выполнения изобретения фиксирующий инструмент для детали в нескольких плоскостях, ориентированных в различных направлениях;

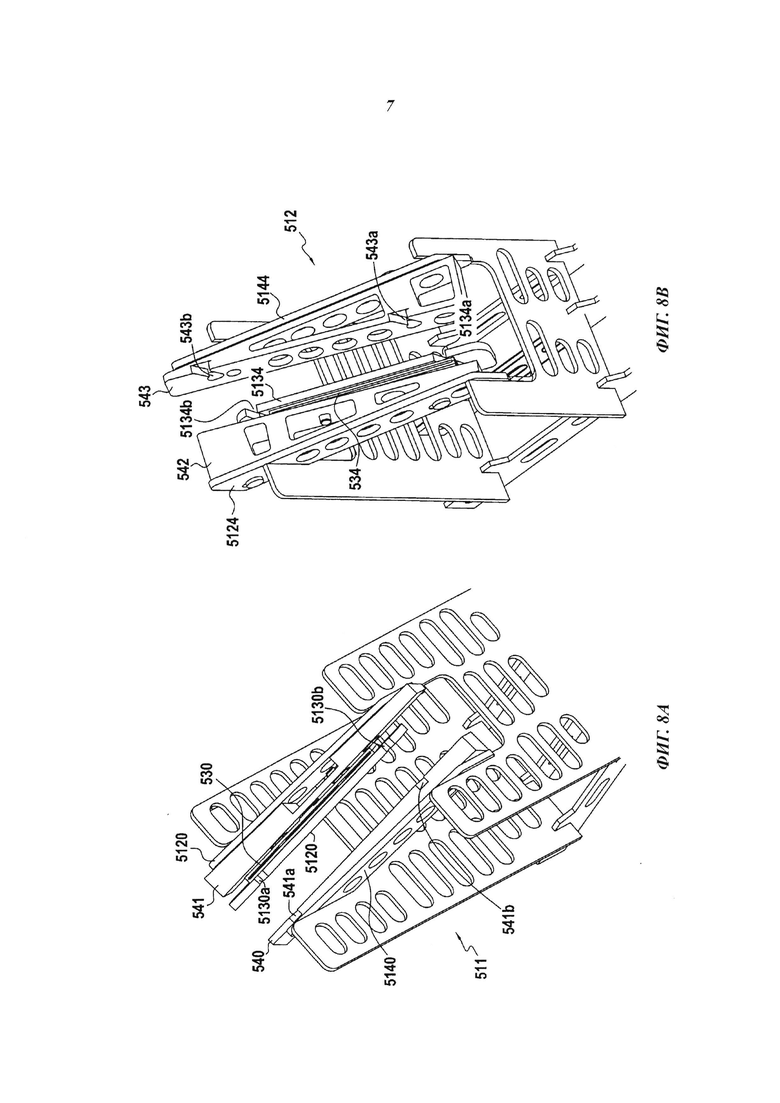

фиг. 8А и 8В подробно изображают части фиксирующего инструмента по фиг. 7;

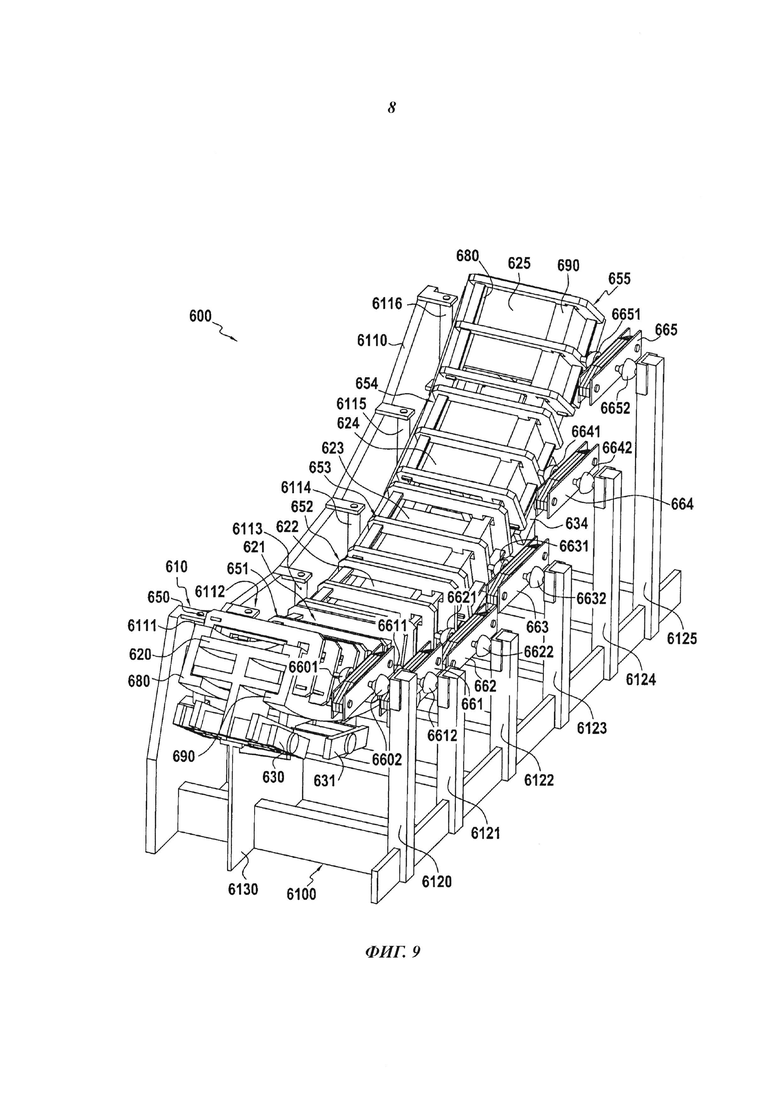

фиг. 9 схематично изображает в перспективе фиксирующий инструмент в соответствии с другим примером выполнения изобретения;

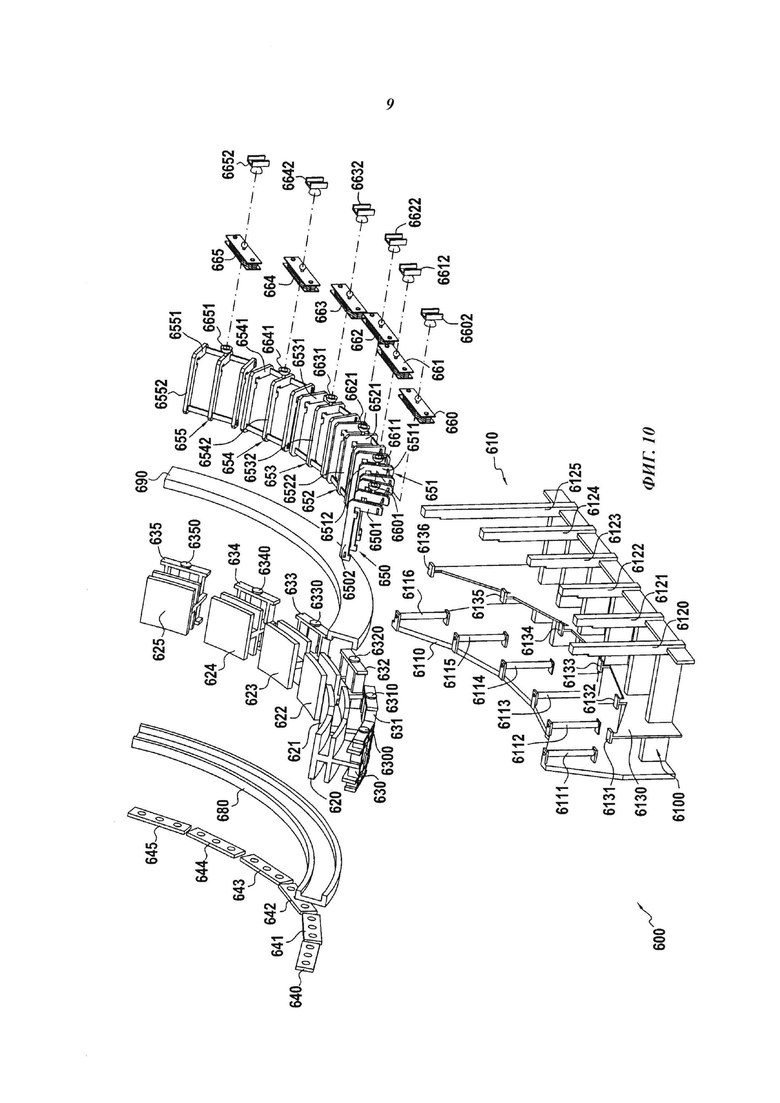

фиг. 10 изображает в разобранном виде фиксирующий инструмент по фиг. 9;

фиг. 11 изображает фиксирующий инструмент по фиг. 9 в разрезе.

Осуществление изобретения

В общем плане изобретение относится к инструментам, позволяющим фиксировать детали из металлического материала во время термообработки, связанной с повышением температуры, такой как отжиг, закалка, отпуск, старение, придание формы, или горячая пайка или любая другая обработка, связанная с изменением температуры. Частной, но не исключительной областью применения изобретения является горячее придание формы деталям больших размеров из титана или подобного материала, при этом геометрия деталей должна соблюдаться с высокой точностью или получена в горячем состоянии (с приданием детали формы с допусками больше допусков в холодном состоянии).

На фиг. 1 показана установка 300, предназначенная для термообработки деталей из металлического материала, геометрия которых должна точно соблюдаться в течение всей обработки. Установка 300 содержит печь 200 и множество фиксирующих инструментов 100, опирающихся на основание 101.

Как показано на фиг. 2 и 3, каждый фиксирующий инструмент 100 содержит опорную конструкцию 110. В описываемом примере выполнения конструкция 110 представляет собой раму 111, образованную двумя поперечинами 1110 и 1111 и боковыми стенками 1120-1124 и 1140-1144, удерживаемыми над рамой 111 вертикальными элементами 114. Пространство между боковыми стенками 1120-1124 с одной стороны и боковыми стенками 1140-1144 с другой стороны образует гнездо 115 для металлической детали 150, подлежащей термообработке. Форма гнезда 115 соответствует общей форме обрабатываемой металлической детали 150, а именно в данном случае детали, которая имеет изогнутую форму в продольном направлении.

Далее фиксирующий инструмент 100 содержит множество пар зажимных колодок 116-126, причем зажимные колодки 1161-1261 расположены с одной стороны от детали 150 и соответствуют всем или части первых фиксирующих элементов фиксирующего инструмента по изобретению, а зажимные колодки 1162-1262 расположены с другой стороны от детали 150 и соответствуют всем или части вторых фиксирующих элементов фиксирующего инструмента по изобретению. Каждая пара зажимных колодок, такая как пара 119, показанная на фиг.4, образована двумя зажимными колодками 1191 и 1192, между которыми удерживается металлическая деталь 150. Для этого зажимные колодки каждой пары, такие как зажимные колодки 1191 и 1192 пары 119, содержат каждая внутреннюю поверхность 1191а, 1192а, форма которой соответствует геометрии части детали, предназначенной для фиксации на этом участке инструмента.

Для обеспечения усилия фиксации детали в инструменте упругие элементы типа пружины встроены между, по меньшей мере, наружной поверхностью одной из зажимных колодок каждой пары зажимных колодок и соответствующей вертикальной стенкой. В описываемом примере выполнения упругие элементы 130-134 помещены соответственно между зажимными колодками 1161-1261 и боковыми стенками 1140-1144, при этом опорные шайбы (не показаны) могут быть дополнительно расположены между пружинными элементами и зажимными колодками. Во время установки детали и зажимных колодок в фиксирующем инструменте используют специальный инструмент, позволяющий удерживать упругие элементы 130-134 с максимальным сжатием, а затем упругие элементы 130-134 отпускают для воздействия фиксирующего усилия на зажимные колодки и на деталь.

Каждый упругий элемент образован соответственно двумя упругими пластинами 1301/1302, 1311/1312, 1321/1322 и 1341/1342, передающими упругое фиксирующее усилие на каждую пару 116-126 зажимных колодок, которые следуют геометрии гнезда 115, соответствующего подлежащей соблюдению точной геометрии детали.

При этом зажимные колодки 1161/1162 - 1261/1262 пар 116-126 зажимных колодок установлены на боковых стенках с возможностью скольжения. Для этого каждая зажимная колодка содержит на своей наружной поверхности направляющий элемент, входящий в направляющий паз, выполненный в боковой стенке напротив данной зажимной колодки. В описываемом примере выполнения наружные стенки зажимных колодок 1161-1261 снабжены соответственно направляющими элементами 1163-1263, а наружные стенки зажимных колодок 1162-1262 снабжены соответственно направляющими элементами 1164-1264. Направляющие элементы 1163-1263 входят соответственно в направляющие пазы 1140а, 1140b, 1141а, 1141b, 1141с, 1142а, 1143а, 1143b, 1143с, 1144а, 1144b боковых стенок 1140-1144. Таким же образом направляющие элементы 1164-1264 входят соответственно в направляющие пазы 1120а, 1120b, 1121а, 1121b, 1121с, 1122а, 1123а, 1123b, 1123с, 1124а, 1124b боковых стенок 1120-1124.

Как показано на фиг.5, зажимная колодка 1191 пары 119 зажимных колодок удерживается на опорной конструкции 110 с помощью направляющего элемента 1193, который входит в направляющий паз 1141b, выполненный в боковой стенке 1141. Направляющий паз 1141b имеет форму удлиненного отверстия, в котором направляющий элемент 1193 может перемещаться между первым положением А, соответствующим положению зажимной колодки в холодном состоянии, и вторым положением В, соответствующим положению зажимной колодки 1191, когда металлическая деталь 150 расширяется при повышении температуры. Ориентация удлиненного отверстия направляющего паза 1131b и его положение на боковой стенке 1131, ориентированной в соответствии с геометрией детали в продольном направлении, здесь изогнутой формы, позволяют фиксирующей системе, образованной фиксирующими элементами, связанными с упругими элементами, следовать за движениями детали в ходе ее расширения и/или усадки, обеспечивая сохранение геометрии плоскости или плоскостей фиксации, определяемых гнездом опорной конструкции.

Согласно изобретению элементы, являющиеся компонентами фиксирующего инструмента, такие как опорная конструкция, фиксирующие элементы каждой пары и упругие элементы пружинного типа, изготовлены из термоконструкционного композиционного материала, который имеет низкий коэффициент теплового расширения по сравнению с металлическими материалами, такими как сталь.

Предпочтительно компоненты фиксирующего инструмента изготовлены из углерод-углеродного композиционного материала (УУКМ), который известным образом является материалом, образованным армирующим каркасом из углеродных волокон, уплотненным углеродной матрицей, и в определенных случаях может быть снабжен покрытием, например, путем осаждения керамики (например, SiC). Эти компоненты могут быть также изготовлены из композиционного материала с керамической матрицей (CMC), который является материалом, образованным армирующим каркасом из углеродных или керамических волокон, уплотненным, по меньшей мере, частично керамической матрицей. К таким композиционным материалам с керамической матрицей (CMC) относятся следующие материалы:

- углерод-углеродный композиционный материал с карбидом кремния (C/C-SiC), который является материалом, образованным волокнистым армирующим каркасом из углеродных волокон, и уплотнен матрицей, содержащей фазу углерода и фазу карбида кремния,

- углеродный композиционный материал с карбидом кремния (C/SiC), который является материалом, образованным волокнистым армирующим каркасом из углеродных волокон, и уплотнен матрицей из карбида кремния,

- композиционный материал типа карбид кремния/карбид кремния (SiC/SiC), который является материалом, образованным волокнистым армирующим каркасом из волокон карбида кремния, и уплотнен матрицей из карбида кремния.

Изготовление деталей из композиционного материала, образованного волокнистым армирующим каркасом, уплотненного матрицей, хорошо известно. В принципе оно включает в себя выполнение волокнистой структуры, здесь из углеродных или керамических волокон, придание волокнистой структуре формы, близкой к изготавливаемой детали (изготовление волокнистой преформы), и уплотнение преформы матрицей.

Волокнистая преформа является арматурой детали и играет основную роль в отношении механических свойств. Преформу получают из волокнистых структур из углеродных или керамических волокон. Используемые волокнистые структуры могут иметь различную природу и формы, такие как:

- двухмерные ткани (2D),

- трехмерные ткани (3D), полученные трехмерным или многослойным тканьем,

- плетеная тесьма,

- трикотаж,

- войлок,

- полотнище с одним направлением нитей или жгутов (UD) или полотнище с множественным направлением волокон (nD), полученное путем наложения в различных направлениях множества полотнищ с одним направлением волокон и соединения этих полотнищ, например, посредством сшивания, с помощью химического связующего агента или посредством проработки иглами.

Можно также использовать волокнистую структуру, образованную множеством наложенных друг на друга слоев ткани, плетеной тесьмы, трикотажа, полотнищ, жгутов и других слоев, причем эти слои соединяют друг с другом, например, посредством сшивания, посредством закладки нитей или жестких элементов или посредством проработки иглами.

Придание формы выполняют посредством тканья, наматывания на патрон, проработки иглами двухмерных/трехмерных слоев или полотнищ жгутов и т.д.

Затем волокнистую преформу уплотняют хорошо известным образом жидким и/или газовым способом.

Уплотнение жидким способом заключается в пропитке преформы жидкой композицией, содержащей прекурсор материала матрицы. Обычно прекурсор присутствует в виде полимера, такого как смола, в определенных случаях растворенная в растворителе. Преобразование прекурсора в углерод или керамику осуществляется посредством термообработки после удаления растворителя и сшивки полимера. Несколько последовательных циклов пропитки могут производиться для достижения желаемой степени уплотнения.

Смола - прекурсор углерода может быть, например, смолой фенольного типа.

Смола - прекурсор керамики может быть, например, поликарбосилановой смолой, прекурсором карбида кремния (SiC), или полисилоксановой смолой, прекурсором SiCO, или полиборокарбосилазановой смолой, прекурсором SiCNB, или полисилазановой смолой (SiCN).

При необходимости операции пропитки и полимеризации смолы - прекурсора углерода и/или смолы - прекурсора керамики могут повторяться несколько раз для получения определенных механических характеристик.

Уплотнение волокнистой преформы может также выполняться известным образом способом химической инфильтрации из газовой фазы (CVI - chemical vapor infiltration, химическая инфильтрация из газовой фазы). Волокнистую преформу, соответствующую изготавливаемой конструкции, помещают в печь, в которую впускают реакционно-способную газовую фазу. Давление и температуру в печи и композицию газовой фазы выбирают такими, чтобы обеспечить возможность диффузии газовой фазы внутрь через пористость преформы для образования матрицы посредством осаждения в толще материала в контакте с волокнами твердого материала, получаемого в результате разложения компонента газовой фазы или в результате реакции между несколькими компонентами, в отличие от условий давления и температуры при способах химического осаждения из газовой фазы (CVD - chemical vapor deposition, химическое осаждение из газовой фазы), которые приводят исключительно к осаждению на поверхности материала.

Углеродная матрица может быть получена с помощью углеводородных газов, таких как метан и/или пропан, дающих углерод при крекинге, а матрица SiC может быть получена с помощью метилтрихлоросилана (MTS), дающего SiC при разложении MTS.

В случае материала C-C/SiC первая углеродная фаза может быть сформирована с помощью углеводородных газов, дающих углерод при крекинге, а затем вторую фазу SiC осаждают на первой углеродной фазе, например, путем разложения метилтрихлоросилана (MTS).

Может использоваться также комбинированное уплотнение жидким и газовым способами для облегчения процесса, снижения стоимости и числа циклов изготовления с получением удовлетворительных характеристик для предполагаемого использования.

Далее элементы, такие как боковые стенки опорной конструкции, механически обрабатывают для образования в них направляющих пазов и, при необходимости, проемов, позволяющих облегчить конструкцию и снизить ее тепловую инерцию. Проемы могут быть выполнены механической обработкой и в других элементах опорной конструкции для дополнительного облегчения массы и снижения тепловой инерции.

Преимущество использования термоконструкционного композиционного материала, такого как С/С, для упругих элементов пружинного типа состоит в том, что можно обеспечивать сохранение их предварительно заданной жесткости в холодном состоянии при повышении температуры. При этом усилие, оказываемое фиксирующими элементами на деталь, остается почти постоянным независимо от колебаний температуры. Таким путем обеспечивается точное управление фиксацией или приданием детали формы в ее окончательной геометрии даже во время текучести материала детали под действием высокой температуры.

Вместе с тем, поскольку фиксирующие элементы фиксации металлической детали установлены с возможностью перемещения на опорной конструкции, они приспосабливаются к расширению и усадке детали во время повышения и снижения температуры в ходе термообработки и следуют за движениями детали с сохранением ее геометрии, поскольку эти перемещения осуществляются с соблюдением геометрии гнезда опорной конструкции.

Фиксация и придание формы металлической детали в фиксирующем инструменте по изобретению могут осуществляться в одной и той же плоскости, как это имеет место в описанном выше фиксирующем инструменте 100, который содержит гнездо 115, проходящее в одной плоскости по всей длине гнезда, то есть по всей длине металлической детали 150.

Однако фиксирующий инструмент по изобретению может также обеспечивать возможность фиксировать металлическую деталь и придавать ей форму в нескольких плоскостях различной ориентации. Для этого в соответствии с первым вариантом осуществления используют фиксирующий инструмент, опорная конструкция которого определяет непрямолинейное гнездо, создающее участки, проходящие под различными углами. В качестве примера, как это схематично показано на фиг. 6А, фиксирующий инструмент 400 имеет опорную конструкцию (не показанную на фиг. 6А), определяющую гнездо 415, которое содержит первый центральный участок 415а и второй и третий концевые участки 415b и 415с, проходящие в плоскостях, отличных от плоскости центрального участка 415а. Точнее, центральный участок 415а проходит в плоскости Р1, параллельной направлениям X и Z опорной системы координат. Концевой участок 415b проходит в плоскости Р2, образующей угол α1 с плоскостью Р1 в направлении X. Концевой участок 415с проходит в плоскости Р3, образующей угол α2 с плоскостью Р1 в направлении X.

В описываемом примере выполнения концевые участки 415b и 415с «скручены» по отношению к центральному участку 415а, то есть плоскости Р2 и Р3 этих участков проходят также в направлении Y, образуя соответственно углы β1 и β2 с плоскостью Р1 центрального участка 415а (фиг. 6В).

Согласно второму варианту выполнения, показанному на фиг. 7, фиксация и придание формы металлической детали 550 переменной плоскостной геометрии, описанной выше и показанной на фиг. 6А и 6В, может осуществляться путем адаптации фиксирующего инструмента, содержащего гнездо, которое проходит в одной и той же плоскости, как в описанном выше инструменте 100. Для этого, как показано на фиг. 7, используют фиксирующий инструмент 500, опорная конструкция 510 которого проходит в продольном направлении в одной плоскости. Пары дополнительных угловых подкладок 540/541 и 542/543 расположены на уровне концевых участков 511 и 512 опорной конструкции 510 таким образом, чтобы определять гнездо 515, содержащее центральный участок 515а, проходящий в плоскости, идентичной плоскости Р1, описанной применительно к фиг. 6А и 6В, и два концевых участка 515b и 515с, которые проходят соответственно в плоскостях, идентичных плоскостям Р2 и Р3, описанным применительно к фиг. 6А и 6В. Так же, как и инструмент 400, фиксирующий инструмент 500 позволяет на уровне концевых участков 511 и 512 опорной конструкции 510 фиксировать металлическую деталь 550 в плоскостях, образующих один или несколько углов относительно других участков фиксирующего инструмента.

Конструкция опоры 510 отличается от описанной выше конструкции опоры 110 тем, что имеет более значительную ширину на уровне концевых участков 511 и 512, чтобы допускать установку пар угловых подкладок 540/541 и 542/543. Как показано на фиг. 8а, на уровне концевого участка 511 угловая подкладка 540 укреплена на боковой стенке 5140 опорной конструкции, а подкладка 541 укреплена на противоположной боковой стенке 5120. Опорная площадка 5130, снабженная направляющими пазами 5130а и 5130b для того, чтобы допускать перемещение зажимных колодок, укреплена на угловой подкладке 541, а встроенный пружинный элемент 530 обеспечивает упругую фиксацию детали. Таким же образом, как показано на фиг. 8В, на уровне концевого участка 512 угловая подкладка 543 укреплена на боковой стенке 5144 опорной конструкции, а подкладка 542 укреплена на противоположной боковой стенке 5124. Опорная площадка 5134, снабженная направляющими пазами 5134а и 5134b для того, чтобы допускать перемещение зажимных колодок, укреплена на угловой подкладке 543, а встроенный пружинный элемент 534 обеспечивает упругую фиксацию детали.

В зависимости от плоскостной геометрии гнезда фиксирующего инструмента и/или от угла, расположения или числа используемых угловых подкладок инструмент может обеспечивать фиксацию и придание формы металлической детали в двух или нескольких плоскостях, ориентированных под различными углами. Согласно изобретению угловые подкладки также изготовлены из термоконструкционного композиционного материала, предпочтительно из углерод-углеродного композиционного материала.

На фиг. 9-11 фиксирующий инструмент показан в другом примере выполнения, который отличается от описанного выше в основном тем, что движения (расширение/усадка) детали во время колебаний температуры сопровождаются фиксирующими элементами, которые установлены на инструменте с помощью подвижных связей типа шаровых шарниров или роликов

Точнее, в этом примере выполнения фиксирующий инструмент 600 содержит опорную конструкцию 610, образованную несущей рамой 6100, боковой стенкой 6110 с роликами 6111-6116 с одной стороны инструмента и стойками 6120-6125 с другой стороны инструмента. Кроме того, на раме 6100 между боковой стенкой 6110 и стойками 6120-6125 укреплена центральная стенка 6130, снабженная площадками 6131-6136.

Инструмент 600 предназначен для фиксации одновременно двух металлических деталей 680 и 690 одинаковой окончательной геометрии. Для этого детали 680 и 690 укладывают напротив друг друга с помощью распорных элементов 620-625, каждый из которых установлен соответственно на каретке 630-635. Каждая каретка 630-635 содержит ролик, соответственно 6300-6350, опирающийся на площадку соответственно 6131-6136 центральной стенки 6130.

Деталь 680 дополнительно фиксируется на своей стороне, противоположной распорным элементам 620-625, опорными площадками 640-645, которые опираются каждая соответственно на один из роликов 6111-6116 боковой стенки 6110.

Деталь 690 фиксируется на своей стороне, противоположной распорным элементам 620-625, зажимными колодками 650-655, которые содержат соответственно боковые части 6501-6551 и верхние горизонтальные части 6502-6552. Зажимные колодки 650-655 установлены на инструменте с помощью шарнирных пружинных связей. Точнее, упругие элементы 660-665 пружинного типа встроены соответственно между зажимными колодками 650-655 и стойками 6120-6125. Кроме того, упругие элементы 660-665 связаны с зажимными колодками 650-655 соответственно шаровыми шарнирами 6601-6651. Таким образом, упругие элементы 660-665 и шаровые шарниры 6601-6651 и 6602-6652 образуют шарнирные упругие связи, которые позволяют передавать на детали 680 и 690 как боковое, так и вертикальное фиксирующее усилие. Как показано на фиг. 11 для зажимной колодки 653, боковые части 6531 зажимной колодки 653 под давлением упругого элемента 663 оказывают на детали 680 и 690 боковое фиксирующее усилие Fl, а верхние горизонтальные части 6532 зажимной колодки 653 под давлением упругого элемента 663 оказывают на детали 680 и 690 вертикальное фиксирующее усилие Fv.

Помимо этой шарнирной связи на уровне зажимных колодок, позволяющей следовать за движениями металлических деталей во время изменений температуры, распорные элементы 620-625 и опорные площадки 640-645 также сопровождают движения деталей во время их фиксации в инструменте. Распорные элементы 620-625 связаны с каретками 630-635, каждая из которых опирается на одну из площадок 6131-6136 центральной стенки 6130 таким образом, что может перемещаться в продольном направлении деталей. Таким же образом опорные площадки 640-645 прижаты к роликам 6111-6116 боковой стенки 6110 и в результате этого могут следовать за движениями деталей в инструменте.

Таким образом, инструмент 600 содержит средства фиксации, обеспечивающие возможность фиксации и/или придания формы металлическим деталям горячим способом с соблюдением их точной геометрии и адаптирующиеся к расширению и усадке деталей при изменениях температуры.

Компоненты инструмента 600, в частности опорная конструкция 610, распорные элементы 620-625, каретки 630-635, опорные площадки 640-645, ролики 6111-6116, зажимные колодки 650-655 и упругие элементы 660-665, изготовлены из композиционного материала.

Фиксирующий инструмент 600 особенно пригоден для фиксации металлических деталей большого размера, так как он позволяет равновесным и гибким образом поддерживать детали большой массы.

Изобретение относится к фиксирующему инструменту (100) для фиксации, по меньшей мере, одной металлической детали (150), подлежащей термообработке или формованию в горячем состоянии. Инструмент содержит неподвижную опорную конструкцию (110), имеющую форму, соответствующую общей форме каждой фиксируемой металлической детали. Первые фиксирующие элементы (1161-1261), расположенные с одной стороны каждой детали, вторые фиксирующие элементы (1162-1262), расположенные с другой стороны каждой детали. Упругий элемент (130-134) пружинного типа, расположенный между опорной конструкцией (110) и каждым первым или вторым фиксирующим элементом (1161-1261; 1162-1262) для обеспечения фиксации детали в течение продолжительности термообработки. Причем указанные неподвижная опорная конструкция (110), первые и вторые фиксирующие элементы (1161-1261; 1162-1262) и упругий элемент (130-134) изготовлены из термоконструкционного композиционного материала. Технический результат заключается в получении точной геометрии термообрабатываемых деталей различной формы. 2 н. и 9 з.п. ф-лы, 11 ил.

1. Фиксирующий инструмент (100) для фиксации, по меньшей мере, одной металлической детали (150), подлежащей термообработке или формованию в горячем состоянии, содержащий:

- неподвижную опорную конструкцию (110), имеющую определенную форму, соответствующую общей форме каждой фиксируемой металлической детали,

- первые фиксирующие элементы (1161-1261), расположенные с одной стороны каждой детали,

- вторые фиксирующие элементы (1162-1262), расположенные с другой стороны каждой детали,

- по меньшей мере, один упругий элемент (130-134) пружинного типа, расположенный между опорной конструкцией (110) и каждым первым или вторым фиксирующим элементом (1161-1261; 1162-1262) для обеспечения фиксации детали в течение продолжительности термообработки,

- причем указанные неподвижная опорная конструкция (110), первые и вторые фиксирующие элементы (1161-1261; 1162-1262) и, по меньшей мере, один упругий элемент (130-134) изготовлены из термоконструкционного композиционного материала.

2. Инструмент по п.1, отличающийся тем, что он содержит множество пар (116-126) зажимных колодок (1161-1261; 1162-1262), расположенных с каждой стороны металлической детали (150), причем каждая зажимная колодка установлена с возможностью перемещения на неподвижной опорной конструкции.

3. Инструмент по п.2, отличающийся тем, что каждая зажимная колодка (1161; 1162) снабжена, по меньшей мере, одним направляющим элементом (1163; 1164), взаимодействующим с соответствующим направляющим пазом (1140а; 1120а), выполненным в неподвижной опорной конструкции.

4. Инструмент по п.1, отличающийся тем, что каждая зажимная колодка (1191) имеет внутреннюю поверхность (1191а), предназначенную для контакта с частью металлической детали (150), причем эта поверхность имеет форму, соответствующую геометрии данной части детали.

5. Инструмент по п.1, отличающийся тем, что неподвижная опорная конструкция (110) образует гнездо (415), содержащее, по меньшей мере, первый участок (415а), проходящий в первой плоскости (Р1), и второй участок (415b), проходящий во второй плоскости (Р2), образующей угол с первой плоскостью (Р1).

6. Инструмент по п.1, отличающийся тем, что неподвижная опорная конструкция (510) образует гнездо (515), проходящее в первой плоскости, и содержит, по меньшей мере, один участок (511), снабженный угловыми подкладками (540, 541), расположенными между одной или несколькими парами зажимных колодок и боковыми стенками неподвижной опорной конструкции таким образом, что участок (515b) гнезда между угловыми подкладками (540, 541) проходит во второй плоскости, образующей угол с первой плоскостью.

7. Инструмент по п.1, отличающийся тем, что он содержит множество распорных элементов (620-625), встроенных между первой и второй металлическими деталями (690, 680), и дополнительно содержит множество зажимных колодок (650-655), прижатых к первой металлической детали (690), и множество опорных площадок (640-645), прижатых ко второй металлической детали (680), причем упругие элементы (660-665) пружинного типа встроены между зажимными колодками (650-655) и неподвижной опорной конструкцией (610).

8. Инструмент по п.7, отличающийся тем, что упругие элементы (660-665) связаны с зажимными колодками (650-655) первыми шарнирами (6601-6651) и с опорной конструкцией вторыми шарнирами (6601-6651), а распорные элементы (620-625) опираются на подвижные каретки (630-635) на опорной конструкции (610), при этом опорные площадки (640-645) прижаты к роликам (6111-6116), укрепленным на неподвижной опорной конструкции.

9. Инструмент по п.1, отличающийся тем, что неподвижная опорная конструкция (610), первые и вторые фиксирующие элементы и каждый упругий элемент (660-665) пружинного типа изготовлены из углерод-углеродного композиционного материала или из композиционного материала с керамической матрицей.

10. Инструмент по п.1, отличающийся тем, что каждый упругий элемент (130-134) пружинного типа имеет жесткость, предварительно определенную в холодном состоянии.

11. Установка (300) для термообработки, содержащая печь (200) и, по меньшей мере, один установленный внутри печи фиксирующий инструмент (100) по любому из пп. 1-10.

| ЛЕСОЗАГОТОВИТЕЛЬНЫЙ АГРЕГАТ | 1990 |

|

RU2014777C1 |

| УСТРОЙСТВО ЗАГРУЗКИ ДЛЯ УДЕРЖАНИЯ ДЕТАЛЕЙ, ПОДЛЕЖАЩИХ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ В ПЕЧИ | 1998 |

|

RU2220394C2 |

| -;ХВг1ЕиКАЯё-:^ .,-•/..•„>&Sfrar^tJ-^-^'--. •^•.•.-^-.•«-' | 0 |

|

SU388044A1 |

| УСТРОЙСТВО ДЛЯ ПОКАЗА ИЗОБРАЖЕНИЯ | 2001 |

|

RU2182082C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОФИКСАЦИИ ДЕТАЛЕЙ ИЗ ЛИСТА | 1999 |

|

RU2170770C2 |

Авторы

Даты

2017-09-05—Публикация

2013-03-18—Подача