Изобретение относится к области машиностроения, а именно к способам повышения прочности деталей с покрытиями из материалов с эффектом памяти формы.

Аналогом изобретения является патент РФ №2548848, который описывает способ поверхностно-пластического деформирования (ППД), заключающийся в обработке вращающейся заготовки сферическим деформирующим элементом более высокой твердости по сравнению с твердостью материала обрабатываемой заготовки. Сферический деформирующий элемент установлен на опорных шариках в акустическом концентраторе, через осевой канал которого подводят смазочно-охлаждающую жидкость. При этом сообщают деформирующему элементу и смазочно-охлаждающей жидкости амплитудно- или частотно-модулированные колебания ультразвуковой частоты. В результате повышается производительность, снижается усилие деформирования, улучшается теплоотвод из зоны обработки и формируются остаточные напряжения.

Недостатком данного способа является низкие физико-механические свойства детали за счет незначительного уменьшения пористости и отсутствия влияния на адгезионную прочность между покрытием и подложкой, т.к. обработка не затрагивает глубинные слои покрытия и границу контакта покрытия с подложкой вследствие недостаточности пластического деформирования только лишь от внедрения в поверхность сферического деформирующего элемента.

Также известен способ поверхностно-пластического деформирования цилиндрических образцов методом обкатки трехроликовым приспособлением, выбранный в качестве прототипа, который заключается в поверхностно-пластическом деформировании путем обкатки цилиндрических образцов с покрытиями из сплавов с эффектом памяти формы (ЭПФ) трехроликовым приспособлением на токарном и фрезерном станках [Бледнова Ж.М., Махутов Н.А., Чаевский М.И. «Поверхностное модифицирование материалами с эффектом памяти формы» Краснодар, 2009 г. стр. 98]. Способ представляет собой обкатку тремя роликами (диаметром 50 мм, шириной 8 мм) с усилием, создаваемым механическим (пружинным) способом, пружинящие элементы тарируются с помощью динамометра ДОС-0,1. Приспособление позволяет проводить обкатку образцов диаметром 8-20 мм со следующими параметрами обкатки: контактная нагрузка (на каждый ролик) - Р=50-3000 Н, скорость обкатки - v=94⋅10-3 м/с, продольная подача - S=0,08 мм/об.

Недостатком данного способа является низкие физико-механические свойства детали, обусловленные незначительным уменьшением пористости и отсутствием влияния на адгезионную прочность между покрытием и подложкой. Это связано с тем, что пластическое деформирование покрытия не создает достаточного уровня энергетического воздействия на зону контакта покрытия с подложкой для осуществления диффузии материалов, т.к. большая часть энергии затрачивается на пластическую деформацию покрытия, способствующую разогреву материалов.

Задачей изобретения является усовершенствование способа повышения прочности детали с покрытием с эффектом памяти формы, позволяющее обеспечить повышение физико-механических свойств детали с покрытием.

Техническим результатом изобретения является повышение адгезионной прочности между покрытием и подложкой, а также уменьшение пористости покрытия с эффектом памяти формы.

Технический результат достигается тем, что способ повышения прочности детали с покрытием поверхностно-пластическим деформированием путем обкатки деформирующим элементом включает поверхностно-пластическое деформирование с последующим упрочнением покрытия ультразвуковой обработкой с частотой ультразвуковых колебаний 18-22 кГц упрочняющим элементом, при этом расстояние между деформирующим и упрочняющим элементами составляет 10-30 мм, а линейная скорость перемещения пятна деформации деформирующих и упрочняющих элементов 50-100⋅10-3 м/с при продольной подаче 0,08-0,12 мм/об. Сила прижима деформирующего элемента составляет 50-3000 Н, а упрочняющего элемента составляет 100-1000 Н.

При формировании многослойных композитных поверхностных слоев с увеличением толщины слоя основным показателем качества композиции является адгезионная прочность. Повышение адгезионной прочности достигают формированием переходных слоев. При нанесении на стальную основу многокомпонентных материалов в качестве переходного слоя могут использоваться металлы, имеющие неограниченную растворимость в материале-основе и других напыляемых материалах.

Для повышения качества композитных поверхностных слоев как по критерию адгезии, так и по критерию эксплуатационных и функциональных свойств, перспективным является использование интенсивных технологических полей (силовых, термических, электрических и др.). К числу наиболее универсальных технологических воздействий относится ультразвуковая обработка (УЗО), отличающаяся высокой адаптивностью к существующим технологиям, возможностью применения в широком диапазоне частот, позволяющая интенсифицировать технологический процесс и существенно повысить физико-механические характеристики композиции, а также повысить адгезионную прочность.

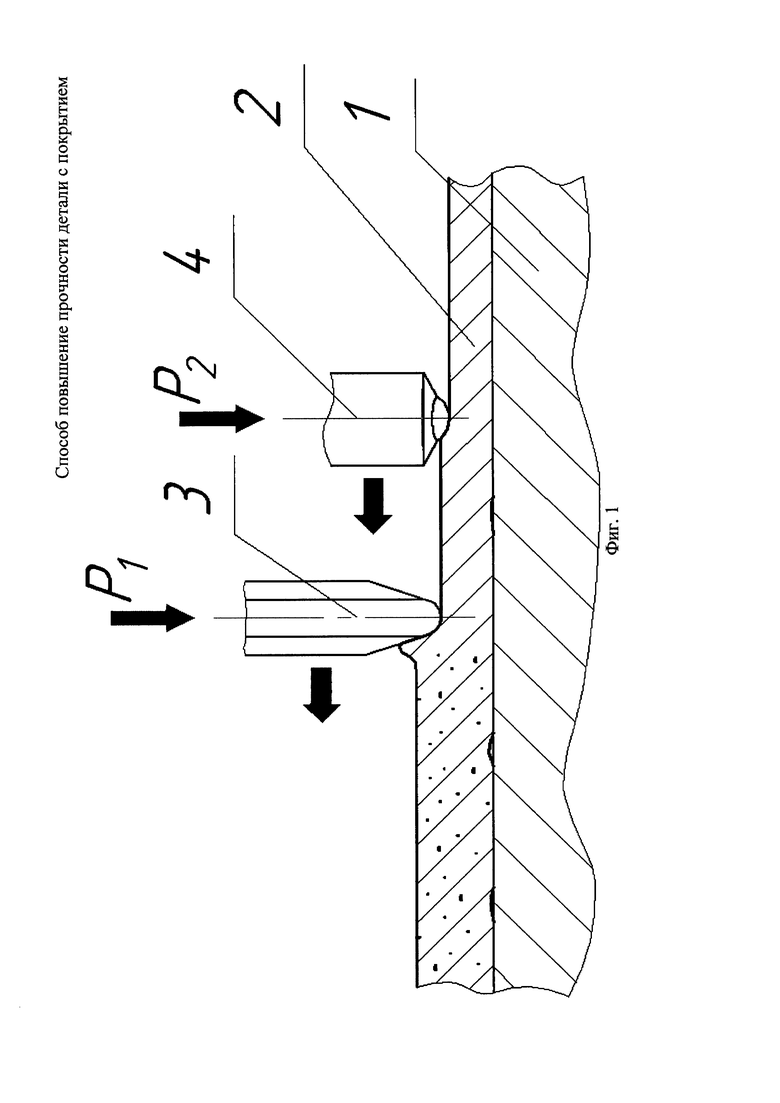

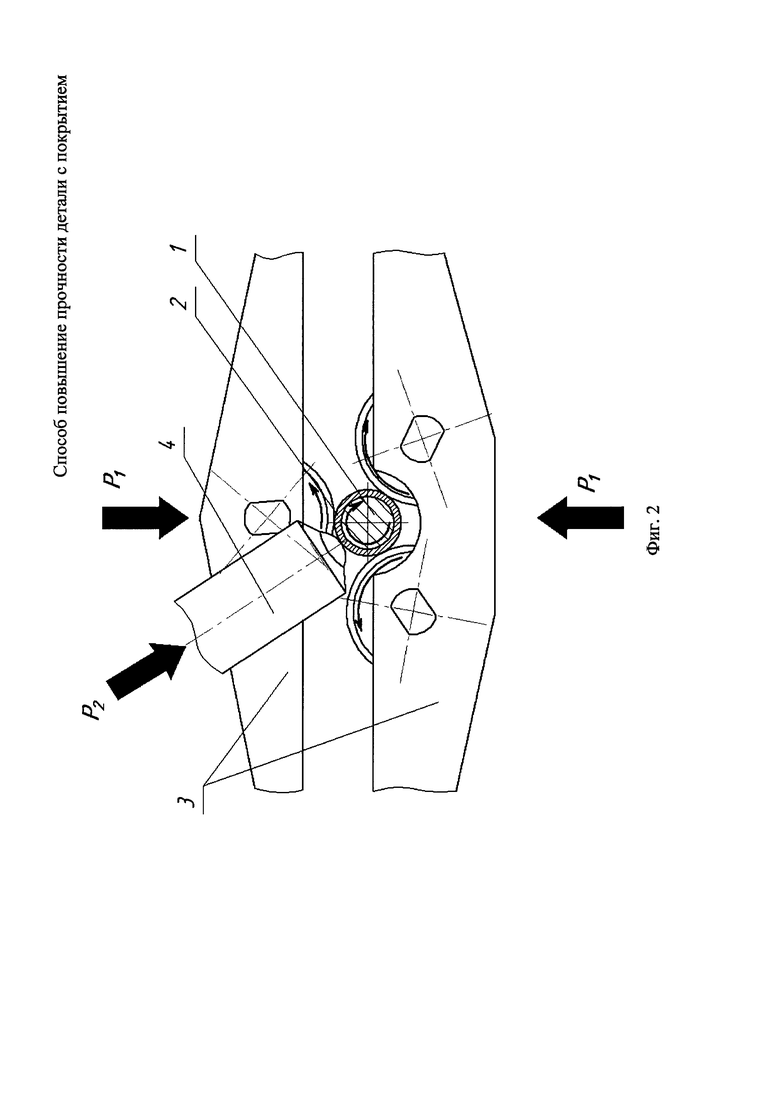

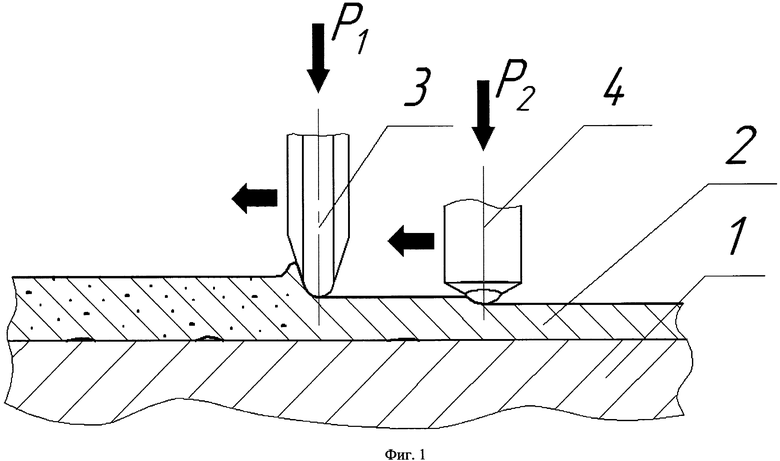

Сущность предлагаемого способа заключается в том, что к вращающемуся валу с нанесенным поверхностным покрытием подводят ролик и нагружают в радиальном направлении с усилием обкатки Р1 (фиг. 1). В результате у боковых поверхностей ролика образуются пластически деформированные зоны - "волны", а сам ролик погружается на определенную глубину в обкатываемый слой. После включения продольной подачи суппорта станка волна сгоняется по направлению движения деформирующего и упрочняющего элементов (фиг. 1). Непосредственно за деформирующим роликом на расстоянии 10-30 мм с той же скоростью продольной подачи (из диапазона 0,08-0,12 мм/об) движется упрочняющий элемент, в виде рабочего наконечника ультразвукового магнитострикционного преобразователя из твердого сплава, и производит доуплотнение материала с частотой ультразвуковых колебаний 18-22 кГц. Эту операцию можно выполнить за один или несколько поступательных проходов.

При комбинированном упрочнении инструмент ультразвукового воздействия 4 (фиг. 2) под действием статической силы Р2 и значительной ударной силы, создаваемой колебательной системой, пластически деформирует покрытие 2. При этом покрытие в зоне контакта с роликом деформирующего элемента 3 пластически деформируется, происходит устранение остаточной пористости, сглаживание вершин микронеровностей и упрочнение нанесенного слоя с формированием сжимающих остаточных напряжений. В процессе ППД происходит повышение температуры покрытия и накопление внутренней потенциальной энергии, а последующая ультразвуковая обработка упрочняющим элементом способствует интенсификации процесса диффузии материала покрытия в материал-основу, что повышает адгезионную прочность связи покрытия с основой. При этом для достижения технического результата расстояние между деформирующим и упрочняющим элементами должно составлять 10-30 мм. Ультразвуковая обработка создает значительные остаточные напряжения как в продольном, так и в поперечном направлениях, что препятствует зарождению и развитию трещин.

К параметрам совместно-последовательного ППД и УЗО относятся: сила прижатия роликов к детали, продольная подача, скорость перемещения пятна деформации, статическая сила прижатия ультразвукового наконечника и частота его колебаний.

В процессе ППД в покрытии возрастают остаточные напряжения, увеличивается плотность дислокаций, а также формируется развитие субструктуры. В результате ультразвуковой обработки происходит измельчение зеренной структуры до субмикрокристаллических и наноразмеров. Таким образом, при комплексной обработке, включающей ППД и УЗО, создаются условия диффузионного массопереноса атомов внедрения вглубь материала как по границам зерен, протяженность которых увеличивается, так и по телу кристаллов, за счет образования легкоподвижных комплексов с вакансиями и повышенной диффузионной проницаемости в искаженных областях решетки вблизи ядер дислокаций. Дополнительное множественное скольжение зеренной структуры увеличивает торможение дислокации. Плотность дислокаций намного больше, чем при простой обкатке роликом. В результате степень наклепа повышается в 1,5-2 раза и соответственно увеличивается уровень остаточных сжимающих напряжений.

Ультразвуковое воздействие упрочняющим элементом также способствует уменьшению шероховатости поверхности обрабатываемого покрытия, на котором образуется новый специфический микрорельеф, характеризующийся однородностью свойств по всем направлениям. При продолжительной обработке он постоянно воспроизводится.

Кроме того, обработка поверхности механическими методами оказывает заметное влияние на величину энергии активации поверхностных слоев покрытия для последующего нанесения многослойных покрытий. Пластические деформации, возникающие в процессе обработки, порождают многочисленные дефекты в кристаллической решетке материала. Атомы в несовершенной кристаллической решетке обладают более высокой потенциальной энергией, что приводит к уменьшению энергии активации. Важным преимуществом УЗО является образование в поверхностном слое деталей с покрытиями остаточных напряжений сжатия значительной силы, а также уменьшение разброса твердости на поверхности материала, свидетельствующего об образовании более однородной структуры.

Обработка детали поверхностно-пластическом деформированием с последующим упрочнением ультразвуковой обработкой, при указанных параметрах, позволит достичь желаемый технический результат.

Пример.

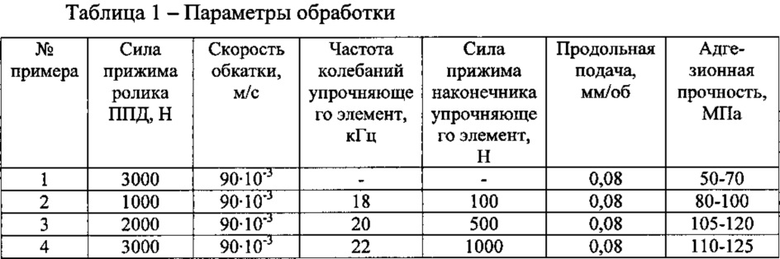

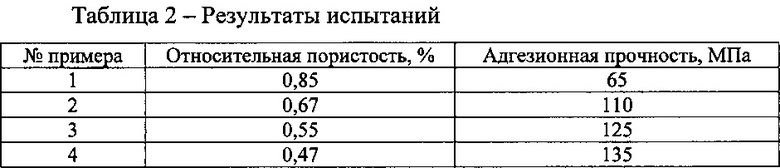

На специальный цилиндрический стальной образец (Сталь 45) диаметром 10 мм было нанесено покрытие из TiNi методом высокоскоростного газопламенного напыления толщиной 0,8 мм, предварительно образцы были обезжирены. После чего образец подвергли ППД путем обкатки и испытаниям на адгезионную прочность, которая определялась методом сдвига. Параметры обработки представлены в табл. 1, а результаты испытаний представлены в табл. 2.

3 других аналогичных образца подвергли совместно-последовательной обработке, включающей ППД путем обкатки трехроликовым приспособлением с последующей УЗО упрочняющим элементом, при этом расстояние между деформирующим и упрочняющим элементами 15 мм, с различными параметрами за один рабочий проход. После чего эти образцы также были подвергнуты испытаниям на адгезионную прочность методом сдвига.

Параметры обработки образцов с покрытием представлены в табл. 1.

Результаты испытаний представлены в табл. 2.

Предложенный способ повышения прочности детали с покрытием с эффектом памяти формы обеспечивает повышение физико-механических свойств детали за счет повышения адгезионной прочности между покрытием и подложкой, а также уменьшения пористости покрытия с эффектом памяти формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ повышения прочности детали с покрытием | 2016 |

|

RU2625508C1 |

| Способ повышения прочности детали с покрытием | 2019 |

|

RU2725786C1 |

| Способ повышения прочности детали с покрытием | 2021 |

|

RU2777807C1 |

| Способ повышения прочности детали с покрытием | 2021 |

|

RU2777806C1 |

| Способ получения слоистого композитного покрытия | 2017 |

|

RU2671032C1 |

| Способ получения износостойкого покрытия | 2020 |

|

RU2753636C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ ИЗ МАТЕРИАЛА С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ НА ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 2011 |

|

RU2475567C1 |

| Способ упрочнения деталей | 1976 |

|

SU610873A1 |

| Способ обработки аустенитных и аустенито-ферритных сталей | 2015 |

|

RU2610096C1 |

| Способ комбинированной обработки титана для биомедицинского применения | 2023 |

|

RU2823221C1 |

Изобретение относится к способам повышения прочности деталей с покрытиями. Осуществляют обкатку детали деформирующим элементом и производят последующее упрочнение покрытия ультразвуковой обработкой с частотой ультразвуковых колебаний 18-22 кГц упрочняющим элементом. Расстояние между деформирующим и упрочняющим элементами составляет 10-30 мм, а линейная скорость перемещения пятна деформации деформирующих и упрочняющих элементов 50-100⋅10-3 м/с при продольной подаче 0,08-0,12 мм/об. В результате повышается адгезионная прочность между покрытием и подложкой. 1 з.п. ф-лы, 2 ил., 2 табл.

1. Способ обработки детали с покрытием поверхностно-пластическим деформированием путем обкатки деформирующим элементом, отличающийся тем, что поверхностно-пластическое деформирование совмещают с последующим упрочнением покрытия ультразвуковой обработкой с частотой ультразвуковых колебаний 18-22 кГц упрочняющим элементом, при этом расстояние между деформирующим и упрочняющим элементами составляет 10-30 мм, а линейная скорость перемещения пятна деформации деформирующих и упрочняющих элементов 50-100⋅10-3 м/с при продольной подаче 0,08-0,12 мм/об.

2. Способ по п. 1, отличающийся тем, что сила прижима деформирующего элемента составляет 50-3000 Н, а упрочняющего элемента составляет 100-1000 Н.

| СПОСОБ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛЕЙ МАШИН | 2007 |

|

RU2349442C2 |

| СПОСОБ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ПОДГОТОВКИ СТАЛЬНЫХ И ЧУГУННЫХ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ ПОД НАНЕСЕНИЕ ПОКРЫТИЙ | 2004 |

|

RU2325260C2 |

| DE 3438742 A1, 30.04.1986. | |||

Авторы

Даты

2017-07-17—Публикация

2016-10-10—Подача