Область техники

Одной из важных задач науки и техники является повышение эксплуатационной надежности и долговечности изделий. В особенности это касается ответственных изделий в таких отраслях промышленности как медицина, авиация, космос. В медицине, в качестве материала для имплантатов широко применяется титан и его сплавы. Однако разработка новых конструкций требует совершенствования комплекса свойств материала изготовления.

Одним из решений данной проблемы является применение деформационной упрочняющей обработки. Одним из приемов, приводящих к заметному повышению механических и усталостных свойств металлических материалов, является формирование УМЗ структуры [1–3]. Известен эффективный метод формирования УМЗ структуры - РКУП-Конформ [4]. Исследования показывают преимущества такого подхода для повышения механических свойств Ti и ряда титановых сплавов медицинского назначения [2-4]. Так, после РКУП в технически чистом титане формируется структура с размером зерен/субзерен около 200 нм, а предел прочности при этом возрастает с 700 до 1100 МПа [4]. Известна технология получения прутков наноструктурного титана на основе метода РКУП-Конформ для медицинского применения и последующей деформации волочением. В полученных прутках зерно измельчается до 100 нм, а предел прочности достигает 1250 МПа [5; 6]. Однако известно, что увеличение прочности металлов и сплавов не сопровождается соответствующим ростом сопротивления усталости, а относительное сопротивление усталости у высокопрочных металлов и сплавов, как правило, ниже, чем у среднепрочных сплавов. Для высокопрочных сплавов характерны также большая чувствительность к концентраторам напряжений и параметру шероховатости поверхности, поэтому относительное сопротивление усталости у элементов конструкций из высокопрочных сплавов зачастую ниже, чем у материалов, обладающих средними показателями прочности [7; 8].

Анализ литературных данных показал, что одним из эффективных подходов к финишной обработке поверхности, позволяющих решить задачу повышения уровня свойств поверхности, являются методы поверхностно-пластического деформирования (ППД), среди которых обдувка дробью, обкатка роликами, ультразвуковая обработка поверхности и др. Обработка методами ППД приводит к интенсивному измельчению структуры до субмикрокристаллического и нано кристаллического (НС) состояния в поверхностных слоях заготовки. При этом наблюдается градиентное распределение по размеру зерна, с более мелкими зернами ближе к поверхности [9-11].

Среди методов ППД стоит выделить безабразивную ультразвуковую финишную обработку (БУФО). Основной ее задачей является упрочняющая отделочная обработка, в результате которой происходит снижение шероховатости поверхности и ее упрочнение, а также формирование преимущественно сжимающих остаточных напряжений. Процесс БУФО представляет собой импульсно-упрочняющую чистовую обработку с применением ультразвуковых колебаний [12]. Применение ультразвуковых колебаний как основы метода ППД может обеспечивать ряд преимуществ перед другими способами ППД, так, согласно [13], в условиях высокочастотного циклического воздействия ультразвуковых колебаний влияние на повышение усталостной прочности при упрочнении поверхности титана определяют не только поверхностные остаточные напряжения и степень пластической деформации, но и особенности структурного состояния обработанной поверхности. Авторы отмечают, что такими особенностями являются повышенная плотность дислокаций, значительные микроискажения, интенсивное торможение различных структурных дефектов, изменение энергетического состояния, фазовые превращения и др. В статье говорится о том, что упрочненный слой ограничивает выход дислокаций на поверхность при циклическом деформировании, обуславливая этим повышение общей энергоемкости материала и, как следствие, рост сопротивления усталости. Авторами работы [14] показано, что применение ультразвуковой финишной обработки ведет к существенному повышению усталостной прочности титана вплоть до 50 %. А градиентное структурное состояние, формирующееся при этом, приводит к повышению ряда эксплуатационных характеристик, например износостойкости [14-16].

К преимуществам метода БУФО также относится гибкость процесса, т.е. варьируя технологическими параметрами обработки возможно сформировать поверхностные слои с необходимыми эксплуатационными свойствами, в том числе с учетом особенностей материала, а также есть возможность обработки деталей различных геометрических конфигураций на различных металлообрабатывающих станках: токарном, фрезерном и т.д. [17-19].

Принцип действия безабразивной ультразвуковой финишной обработки заключается в пластическом деформировании поверхностности заготовки специальным индентором, чаще твердосплавным, колеблющимся механически с ультразвуковой частотой. При этом повышается твердость поверхности, снижается шероховатость, формируются преимущественно сжимающие поверхностные остаточные напряжения. Механические колебания обеспечиваются ультразвуковым генератором, магнитострикционным преобразователем и волноводом-концентратором, к которому посредством резьбы присоединяется индентор. Инденторы для БУФО бывают различных конфигураций и изготавливаются из материалов, обладающих высокой твердостью.

Несмотря на широкое использование безабразивной ультразвуковой финишной обработки для модификации поверхностных слоев изделий, изготовленных из различных марок сталей, цветных металлов и их сплавов в научно-технической литературе мало информации о ее применении для повышения эксплуатационных свойств изделий, изготовленных из титана в УМЗ структурном состоянии.

Однако, исходя из вышесказанного, исследования в этом направлении довольно перспективны, и значительный интерес представляют возможности БУФО для упрочнения поверхностных слоев изделий, изготовленных из титана, подвергнутого РКУП-Конформ обработке.

Чистый титан широко применяется для изготовления имплантатов в стоматологии и травматологии, например, известен патент (РФ №2146535, А61С 8/00 A61L 27/00 от 20.03.2000 г.), в котором описан способ изготовления стоматологического имплантата из титана. Для компенсации невысоких механических характеристик чистого титана было использовано многослойное биоактивное покрытие, состоящее из пяти разных слоев, наносимых последовательно методом плазменного напыления.

Известен способ изготовления титановых заготовок в ультрамелкозернистом структурном состоянии (с размером зерен около 0.1 мкм) (патент РФ №2175685, МПК C22F 1/18, B21J 5/00, опубл. 10.11.2001.), который включает пластическую деформацию в интервале 500-250 °С в пересекающихся вертикальном и горизонтальном каналах с подпором (горизонтальный канал выполняют ступенчатым), накопленная логарифмическая степень деформации составляет е≥4, далее осуществляют термомеханическую обработку чередованием холодной деформации со степенью 30-90% с промежуточным и окончательным отжигом.

Однако известные способы имеют низкую производительность, поверхность после пластической деформации требует дополнительной финишной обработки, также эти способы отличаются достаточно высокой трудоемкостью и продолжительностью по времени, а также необходимостью использования специализированного дорогостоящего оборудования

Известны способы обработки поверхности с использованием энергии ультразвука (RU №2393076, 2010, RU №2548848, 2013, RU № 2558020, 2014), которые используются для финишной обработки поверхностей изделий из металлов, в том числе для увеличения твердости поверхности (происходит интенсивное измельчение структуры приповерхностных слоев), уменьшения шероховатости. Данные способы в общей для них части предусматривают воздействие на обрабатываемую поверхность деформирующимся инструментом, колеблющимся с ультразвуковой частотой.

Однако возможности указанных известных способов по повышению механических свойств объемных титановых заготовок для имплантатов весьма ограничены, поскольку данное улучшение связано лишь совершенствованием поверхностных и приповерхностных слоев заготовок. Кроме того, формирующийся высокопрочный поверхностный слой создает резкую границу раздела между сильно измельченным приповерхностным слоем и основным объемом металла, находящимся в крупнозернистом структурном состоянии, что может негативно сказываться на эксплуатационных характеристиках готовых изделий.

Близким к предлагаемому решению является способ непрерывного равноканального углового прессования металлов (US №7152448, МПК В21С 3/00, опубл. 26.12.2006 г.), который включает обработку цельной металлической заготовки в виде прутка в канале, образованном между окружной гравюрой, выточенной на вращающемся колесе, и неподвижной ограничивающей основой, окружающей вращающееся колесо, продвижение заготовки обеспечивается за счет сил трения и вращения колеса. Этот способ принят за основу.

Данный способ обеспечивает интенсивную сдвиговую деформацию методом РКУП длинномерных заготовок, что приводит к формированию в них ультрамелкозернистой структуры и, соответственно, ведет к повышению механических свойств.

Однако, стоит отметить, что данный способ, так же, как и описанные ранее, имеет ограничение по уровню измельчения структуры (возможно измельчение только до УМЗ состояния) и, соответственно, повышение механических свойств также ограничено. Также поверхность после пластической деформации способом непрерывного равноканального углового прессования требует дополнительной финишной обработки.

Задачей заявленного способа является формирование градиентного структурного состояния, включающего УМЗ структурное состояние в объеме и нанокристаллическое структурное состояние в поверхностных и приповерхностных слоях в заготовках из технически чистого титана, используемых для изготовления имплантатов, обеспечивающего повышение механических и эксплуатационных свойств готовых изделий.

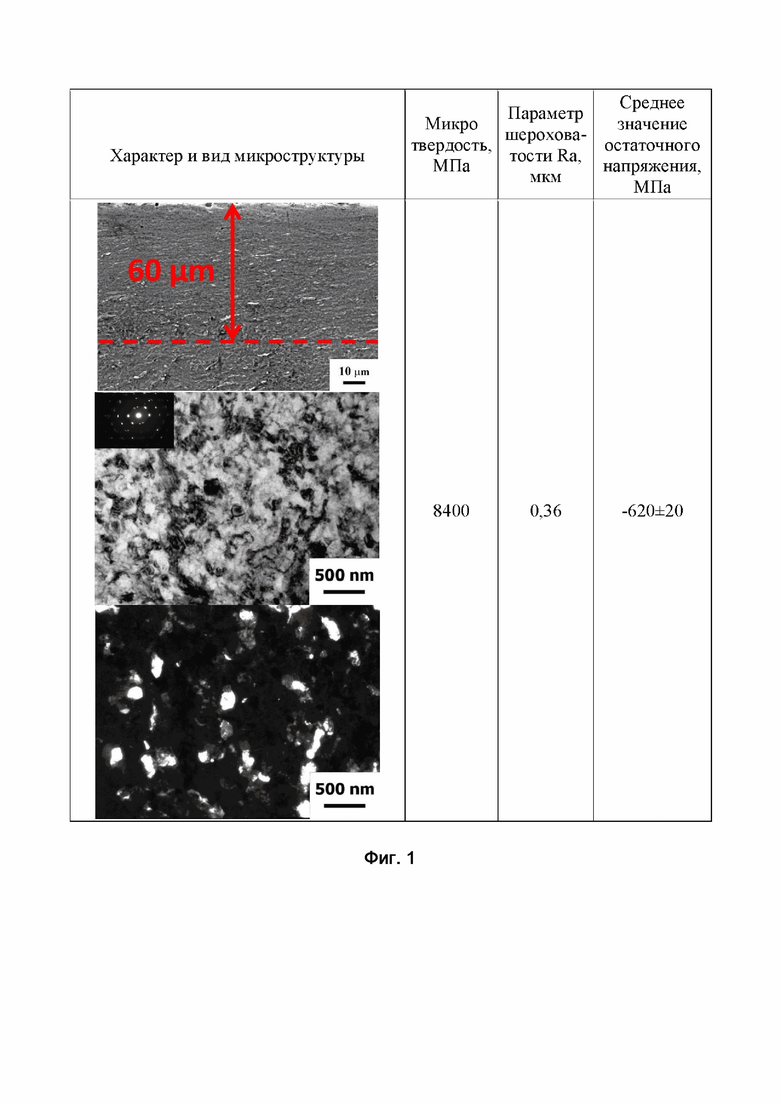

Техническим результатом заявленного способа является то, что в результате применения предлагаемого комбинированного способа обработки в технически чистом титане формируется градиентное структурное состояние, включающее УМЗ структуру в объеме заготовки и нанокристаллическую структуру в поверхностных и приповерхностных слоях. При реализации предложенного способа для технически чистого титана марки Grade 4 снижается параметр шероховатости поверхности (Ra = 0,36 мкм) по сравнению с токарным точением (Ra = 8,60 мкм), в поверхностном слое формируется нанокристаллическая структура со средним размером зерен 130±26 нм и микротвердостью 8200-8400 МПа для технически чистого титана марки Grade 4 (исходный размер зерна 10-15 мкм, исходная микротвердость 2400-2600 МПа), при этом на поверхности формируются преимущественно сжимающие остаточные напряжения, величина которых, в зависимости от режима БУФО достигает 620±20 МПа.

Указанный технический результат достигается в комбинированном способе обработки технически чистого титана, включающем обработку методом РКУП-Конформ и последующую безабразивную ультразвуковую финишную обработку (БУФО) поверхности. Обработку технически чистого титана методом РКУП-Конформ проводят следующим образом: исходный пруток покрывают смазкой, нагревают в печи до 290-310 °C, проводят непосредственно несколько циклов РКУП по схеме Конформ, при этом каждый последующий цикл обработки проводят с кантовкой заготовки на 90° вдоль продольной оси заготовки (маршрут Bc) при температуре деформирования 290-310 °C. БУФО технически чистого титана проводят с силой прижима деформирующего индентора к поверхности 50-75 Н и частотой ультразвуковых колебаний 18-21 кГц, радиус деформирующего индентора при этом составляет от 0,5 до 2 мм, частота вращения заготовки 1600 об/мин.

Таким образом, способ повышения механических и эксплуатационных свойств чистого титана является комбинированным и включает в себя два основных этапа:

1. Формирование ультрамелкозернистого структурного состояния методом РКУП-Конформ.

2. Формирование нанокристаллического поверхностного слоя методом безабразивной ультразвуковой финишной обработки.

Предлагаемый способ реализуется следующим образом.

На первом этапе осуществляют интенсивную пластическую деформацию длинномерных заготовок круглого или квадратного сечения методом равноканального углового прессования по схеме Конформ до получения накопленной степени деформации не менее е≥4 при температуре 290-310 °C. Известно, что интенсивная пластическая деформация протекает с активным выделением тепла, что способствует существенному повышению температуры в очаге деформации. Поэтому при проведении обработки методом РКУП-Конформ необходим контроль температуры в очаге деформации, что обеспечит качество продукции, за счет исключения рекристаллизационных процессов, приводящих к разупрочнению материала. Деформационная обработка методом РКУП-Конформ направлена на повышение комплекса механических свойств за счет измельчения микроструктуры заготовки до ультрамелкозернистого состояния (при е не менее 4). На втором этапе проводят поверхностно-пластическое деформирование (ППД) заготовок при комнатной температуре ультразвуковым инструментом при частоте 18-21 кГц с силой прижима твердосплавного индентора 50-75 H. В виду интенсивности ППД с помощью ультразвукового инструмента и вероятности налипания металла заготовки на индентор, данный вид обработки также проводится в условиях применения смазывающе-охлаждающей жидкости.

Пример осуществления изобретения

В качестве исходного материала был взят технически чистый титан марки Grade 4. На первом этапе обработки заготовка круглого сечения с диаметром 12 мм была покрыта смазкой на основе графита, нагрета до температуры 300±10 °С. Далее проводили деформацию заготовки методом равноканального углового прессования по схеме Конформ. Осуществили 6 циклов обработки с кантовкой заготовки перед каждым следующим циклом на 90° вдоль продольной оси заготовки, накопленная степень деформации составила е=4,2. Полученная заготовка была охлаждена на воздухе до комнатной температуры. На втором этапе проводили поверхностную пластическую деформацию методом безабразивной ультразвуковой финишной обработки. Ультразвуковой инструмент устанавливался в резцедержатель универсального токарного станка, далее устанавливалась обрабатываемая заготовка, подавалось охлаждение в магнитострикционный преобразователь и на заготовку, ультразвуковой инструмент прижимался индентором к заготовке с силой 50-75 Н, скорость вращения шпинделя (заготовки) составляла 1600 об/мин, скорость продольного перемещения суппорта станка составляла 0,028 мм/об, далее проходил непосредственно 1 цикл ультразвуковой обработки. Примененный ультразвуковой генератор имеет выходную мощность 2 кВт. Обработка проводилась в режиме 100 % мощности. Рабочая частота генератора при этом составляла 18-21 кГц. Охлаждение заготовки в процессе обработки осуществляли с помощью подведения смазывающе-охлаждающей жидкости – смеси машинного масла и воды. Охлаждение магнитострикционного преобразователя осуществлялось водой.

Краткое описание чертежей

Характер сформированной структуры и свойства полученной заготовки представлены на фиг. 1. Микроструктура градиентного типа. УМЗ структура в объеме заготовки, со средним размером фрагментов ~175 нм. В поверхностном слое на глубину до 60 мкм нанокристаллическая структура со средним размером фрагментов ~130 нм. Дислокационная структура представлена преимущественно дислокационными стенками, выстраивающимися в малоугловые границы.

Список литературы

1. Kang J.-H., Ko Y.G. Microstructure and mechanical properties of ultrafine grained 5052 Al alloy fabricated by multi-pass differential speed rolling // Journal of Materials Research and Technology. 2022. Vol. 19. P. 2031–2049. DOI: 10.1016/j.jmrt.2022.05.196.

2. Mao Q., Liu Ya., Zhao Y. A review on mechanical properties and microstructure of ultrafine grained metals and alloys processed by rotary swaging // Journal of Alloys and Compounds. 2022. Vol. 896. Article number 163122. DOI: 10.1016/j.jallcom.2021.163122.

3. Naseri R., Hiradfar H., Shariati M., Kadkhodayan M. A comparison of axial fatigue strength of coarse and ultrafine grain commercially pure titanium produced by ECAP // Archives of Civil and Mechanical Engineering. 2018. Vol. 18. № 3. P. 755–767. DOI: 10.1016/j.acme.2017.12.005.

4. Valiev R.Z., Zhilyaev A.P., Langdon T.G. Bulk nanostructured materials: Fundamentals and applications. New Jersey: Wiley, 2013. 440 p. DOI: 10.1002/9781118742679.

5. Stolyarov V.V., Valiev R.Z., Zhu Y.T., Lowe T.C. Microstructure and properties of pure Ti processed by ECAP and cold extrusion // Materials Science and Engineering: A. 2001. Vol. 303. № 1-2. P. 82–89. DOI: 10.1016/S0921-5093(00)01884-0.

6. Raab G.I., Valiev R.Z., Gunderov D.V., Lowe T.C., Misra A., Zhu Y.T. Long-length ultrafine-grained titanium rods produced by ECAP- conform // Materials Science Forum. 2008. Vol. 584-586 PART 1. P. 80–85. DOI: 10.4028/www.scientific.net/msf.584-586.80.

7. Fintová S., Arzaghi M., Kuběna I., Kunz L., Sarrazin-Baudoux C. Fatigue crack propagation in UFG Ti grade 4 processed by severe plastic deformation // International Journal of Fatigue. 2017. Vol. 98. P. 187–194. DOI: 10.1016/j.ijfatigue.2017.01.028.

8. Жернаков В.С., Семенова И.П., Ермоленко А.Н. Влияние наряженно-деформированного состояния деталей из объемных наноматериалов на усталостную прочность // Вестник Уфимского государственного авиационного технического университета. 2009. Т. 12. № 2. С. 62–68. EDN: KXGYOH.

9. Федчишин О.В., Трофимов В.В., Клименов В.А. Влияние ультразвуковой обработки на структуру и Физико-механические свойства титана ВТ 1-0 // Сибирский медицинский журнал (Иркутск). 2009. Т. 89. № 6. С. 189–192. EDN: JVYAVF.

10. Zhang H., Chiang R., Qin H.F., Ren Z.C., Hou X.N., Lin D., Doll G.L., Vasudevan V.K., Dong Y.L., Ye C. The effects of ultrasonic nanocrystal surface modifiation on the fatigue performance of 3D-printed Ti64 // International Journal of Fatigue. 2017. Vol. 103. P. 136–146. DOI: 10.1016/j.ijfatigue.2017.05.019.

11. Liu J., Ren Z., Dong Y., Ye C., Suslov S. Microstructure evolution in Ti64 subjected to laser-assisted ultrasonic nanocrystal surface modification // International Journal of Machine Tools and Manufacture. 2019. Vol. 136. P. 19–33. DOI: 10.1016/j.ijmachtools.2018.09.005.

12. Холопов Ю.В. Безабразивная ультразвуковая финишная обработка металлов – технология ХХI века // Металлообработка. 2001. № 4. С. 16–20. EDN: IAFOAR.

13. Александров М.К., Папшева Н.Д., Акушская О.М. Ультразвуковое упрочнение деталей ГТД // Вестник Самарского государственного аэрокосмического университета им. Академика С.П. Королёва (Национального исследовательского университета). 2011. № 3-1. C. 271–276. EDN: OWXWDZ.

14. Козлов Э.В., Громов В.Е., Коваленко В.В., Попова Н.А. Градиентные структуры в перлитной стали. Новокузнецк: СибГИУ, 2004. 200 с.

15. Иванов Ю.Ф., Ефимов О.Ю., Попова Н.А., Коваленко В.В., Коновалов С.В., Громов В.Е., Козлов Э.В. Формирование градиентных структурно-фазовых состояний на наномасштабном уровне в прокатных валках // Фундаментальные проблемы современного материаловедения. 2008. Т. 5. № 4. C. 55–58. EDN: KTMLNJ.

16. Lu K. Making strong nanomaterials ductile with gradients: Microstructures that increase metal crystallite size from nanoscale with surface depth are both strong and ductile // Science. 2014. Vol. 345. № 6203. P. 1455–1456. DOI: 10.1126/science.1255940.

17. Müller M., Lebedev A., Svobodová J., Náprsková N., Lebedev P. Abrasive-free ultrasonic finishing of metals // Manufacturing technology. 2014. Vol. 14. № 3. P. 366–370.

18. Aleš Z., Pavlů J., Hromasová M., Svobodová J. Tribological properties of brass surfaces machined by abrasive - free ultrasonic finishing process // Manufacturing technology. 2019. Vol. 19. № 1. P. 3–8. DOI: 10.21062/UJEP/235.2019/A/1213-2489/MT/19/1/3.

19. Клименов В.А., Ковалевская Ж.Г., Каминский П.П., Шаркеев Ю.П., Лотков А.И. Ультразвуковая поверхностная обработка – перспективный способ повышения ресурса работы деталей железнодорожного транспорта // Вiсник Схiдноукраїнського нацiонального унiверситету iменi Володимира Даля. 2010. Т. 152. № 10. С. 117-121.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ деформационно-термической обработки низколегированных медных сплавов | 2018 |

|

RU2688005C1 |

| Способ термомеханической обработки перспективных медных сплавов | 2021 |

|

RU2778130C1 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ ДЛЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2478136C2 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЙ МЕДНЫЙ СПЛАВ СИСТЕМЫ Cu-Cr И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2484175C1 |

| Способ получения длинномерных прутков ультрамелкозернистых сплавов титан-никель с эффектом памяти формы | 2017 |

|

RU2685622C1 |

| Способ штамповки заготовок с ультрамелкозернистой структурой из двухфазных титановых сплавов | 2019 |

|

RU2707006C1 |

| Способ изготовления высокопрочного провода из медного сплава | 2024 |

|

RU2841399C1 |

| СПОСОБ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ В ВИДЕ ПРУТКА | 2010 |

|

RU2417857C1 |

| Ультрамелкозернистые алюминиевые сплавы для высокопрочных изделий, изготовленных в условиях сверхпластичности, и способ получения изделий | 2020 |

|

RU2739926C1 |

| Способ изготовления заготовки из титанового сплава для деталей газотурбинного двигателя | 2015 |

|

RU2635989C2 |

Изобретение относится к металлургии, а именно к технологии комбинированной обработки заготовок из чистого титана для изготовления изделий биомедицинского применения. Способ комбинированной обработки заготовок из чистого титана для изготовления изделий биомедицинского применения включает нагрев, интенсивную пластическую деформацию методом непрерывного равноканального углового прессования и последующую поверхностную пластическую деформацию заготовок. Интенсивную пластическую деформацию заготовок проводят методом равноканального углового прессования по схеме Конформ с накопленной степенью деформации е не менее 4 при температуре 290-310°C, последующую поверхностную пластическую деформацию проводят методом безабразивной ультразвуковой финишной обработки с частотой колебаний ультразвукового инструмента 18-21 кГц и силой прижатия инструмента к заготовкам 50-75 Н. Формируется ультрамелкозернистое структурное состояние в объеме заготовки, а в поверхностном слое – нанокристаллическая структура, что обеспечивает высокую микротвердость и низкий параметр шероховатости поверхности заготовок. 1 з.п. ф-лы, 1 ил., 1 пр.

1. Способ комбинированной обработки заготовок из чистого титана для изготовления изделий биомедицинского применения, включающий нагрев, интенсивную пластическую деформацию методом непрерывного равноканального углового прессования и последующую поверхностную пластическую деформацию заготовок, отличающийся тем, что интенсивную пластическую деформацию заготовок проводят методом равноканального углового прессования по схеме Конформ с накопленной степенью деформации е не менее 4 при температуре 290-310°C, последующую поверхностную пластическую деформацию проводят методом безабразивной ультразвуковой финишной обработки с частотой колебаний ультразвукового инструмента 18-21 кГц и силой прижатия инструмента к заготовкам 50-75 Н.

2. Способ по п.1, отличающийся тем, что изделие биомедицинского назначения представляет собой имплантат.

| НАНОСТРУКТУРНЫЙ ТЕХНИЧЕСКИ ЧИСТЫЙ ТИТАН ДЛЯ БИОМЕДИЦИНЫ И СПОСОБ ПОЛУЧЕНИЯ ПРУТКА ИЗ НЕГО | 2008 |

|

RU2383654C1 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЙ ДВУХФАЗНЫЙ АЛЬФА-БЕТА ТИТАНОВЫЙ СПЛАВ С ПОВЫШЕННЫМ УРОВНЕМ МЕХАНИЧЕСКИХ СВОЙСТВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2490356C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ МЕТАЛЛИЧЕСКИХ ПРУТКОВ С НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ ДЛЯ МЕДИЦИНСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2014 |

|

RU2562591C1 |

| US 7152448 B2, 26.12.2006 | |||

| CN 103014577 B, 27.05.2015 | |||

| CN 108315799 A, 24.07.2018. | |||

Авторы

Даты

2024-07-22—Публикация

2023-05-11—Подача