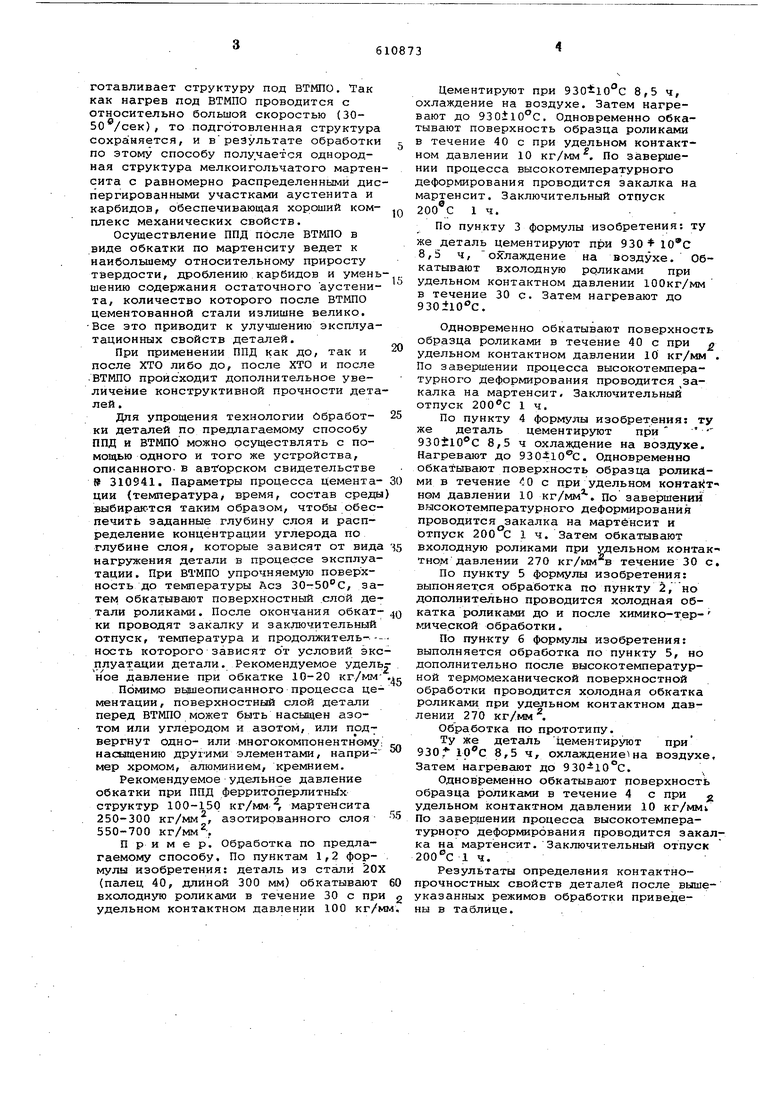

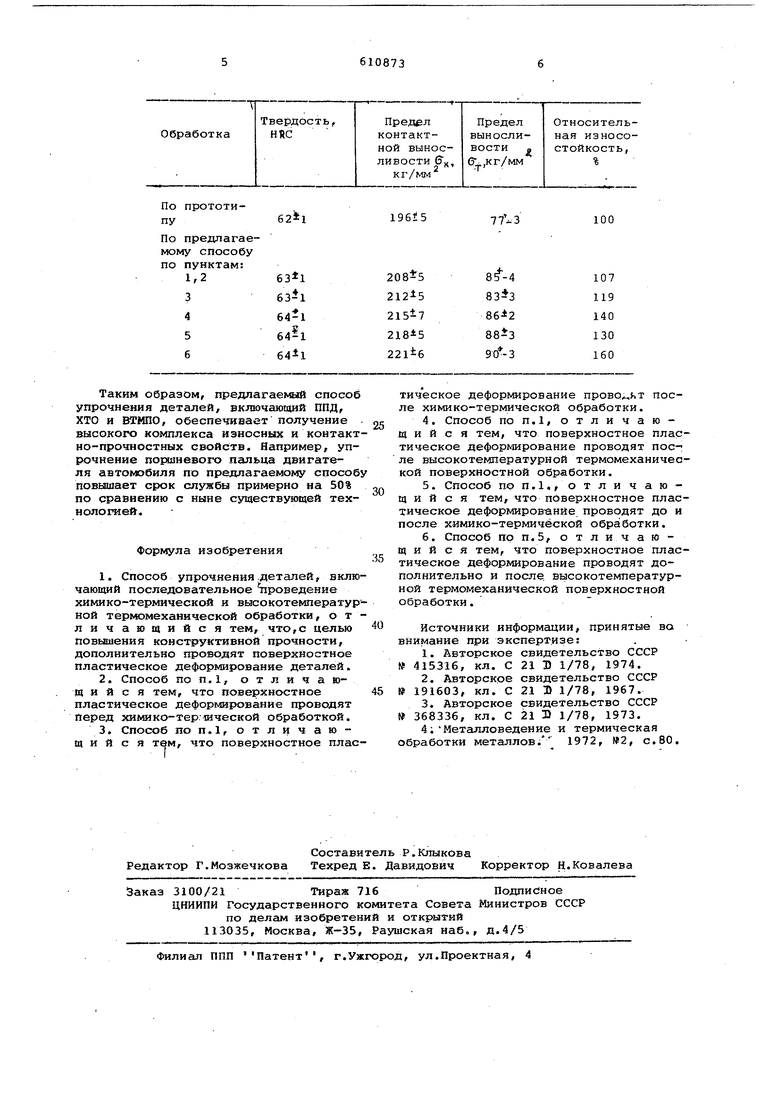

Изобретение относится к области упрочняющих обработок деталей и может быть использовано в частности, в автомобильной про 1ишениости при изготовлении поршневых пальцев, шкворней, крестовин, валов и ряда других деталей . Известен ряд технических решений, близких к предлагаемому. Это комбинированные способы упрочнения, например химико-термическая обработка ХТО) и последующее холодное пластическое деформирование l, азотирование и обкатка роликами до и после него 2J, высокотемпературная термомеханическая обработка и последующее поверхностное пластическое деформирование З, Наиболее близким к предлагаемому является способ термомеханической обработки цементуемой стали, включающей цементацию и высокотемпературную термомеханнческую поверхностную обработк (ВТМПО) 4. С целью повышения кЬнструктивноЯ прочности дополнительно проводят поверхностное пластическое деформирование (ППД) деталей. ППД является простым универсгшьным и вместе с тем эффективным способом повышения несущей способностидетгшей работешэщих в условнях переменных нагрузок или изнашивания. ППД может проводиться как перед ХТО, так и между ХТО и ВТМПО. Может проводиться также ППД закаленного слоя, полученного после ВТМПО. В некоторых случаях ППД полезно проводить и до ХТО, и после него. Такая схема упрочнения детали может дополнительно включать также ППД после ВТМПО. Осуществленке ППД перед цементацией приводит к ускорению последней и образованию более Мелкодисперсных карбидов. Образование большего числа мелких карбидов и обеднение твердого раствора углеродом ведет к уменьшению количества остаточного после высокотемпературной термомеханической поверхностной обработки и обеспечению более благоприятной структуры поверхностного С.ПОЯ,-что приводит к получению повыпенного комплекса свойств, в особенности усталостных. Известно, что дислокационная структура, образующаяся после ППД, наиболее стабильна у сталей с содержанием углерода 0,6-0,9%, так как при этом дислокации закрепляются сегрегациями атомов углерода. Проведение ППД после цементации, таким образом, подготавливает структуру под ВТМПО. Так как нагрев под ВТМПО проводится с относительно большой скоростью (3050 /сек), то подготовленная структура сохраняется, и врезультате обработки по этому способу получается однородная структура мелкоигольчатого мартен сита с равномерно распределенными дис пергированными участками аустенита и карбидов, обеспечивающая хороший комплекс механических свойств. Осуществление ППД после ВТМПО в виде обкатки по мартенситу ведет к наибольшему относительному приросту твердости, дроблению карбидов и умень шению содержания остаточного аустенита, количество которого после ВТМПО цементованной стали излишне велико. Все это приводит к улучшению эксплуатационных свойств деталей. При применении ППД как до, так и после ХТО либо до, после КТО и после .ВТМПО происходит дополнительное увеличение конструктивной прочности дета лей . Для упрощения технологии Обработки деталей по предлагаемому способу ППД и ВТМПО можно осуществлять с помощью одного и того же устройства, описанного, в авторском свидетельстве 310S41. Параметры процесса цементации (температура, время, состав среды выбираются таким образом, чтобы обеспечить заданные глубину слоя и распределение концентрации углерода по глубине слоя, которые зависят от вида нагружения детали в процессе эксплуатации. При ВТМПО упрочняемую поверхность до температуры Асз ЗО-БО С, затем обкатывают поверхностный слой детали роликами. После окончания обкатки проводят закалку и заключительный отпуск, температура и продолжитель-ность которого зависят от условий экс плуатации детали. Рекомендуемое удель ное давление при обкатке 10-20 кг/мм Помимо вышеописанного процесса це ментации, поверхностный слой детали перед ВТМПО может быть насыщен азотом или углеродом и азотом, или прдвергнут одно- или многокомпонентному насыщению другими элементами, например хромом, алюминием, кремнием. Рекомендуемое удельное давление обкатки при ППД ферритоперлитнь1х структур 100-150 кг/мм, мартенсита 250-300 кг/мм , азотированного слоя 550-700 кг/мм% П р и м е р. Обработка по предлагаемому способу. По пунктам 1,2 формулы изобретения; деталь из стали 20 (палец 40, длиной 300 мм) обкатывают вхолодную роликами в течение 30 с пр удельном контактном давлении 100 кг/ Цементируют при 8,5ч, охлаждение на воздухе. Затем нагревают до 930ilO°C. Одновременно обкатывают поверхность образца роликами в течение 40 с при удельном контактном давлении 10 кг/мм . По завериении процесса высокотемпературного деформирования проводится закалка на мартенсит. Заключительный отпуск 200®С 1ч., По пункту 3 формулы изобретения ту же деталь цементируют при 930 ЮС 8,5 ч, охлаждение на воздухе. Обкатывают вхолодную роликами при удельном контактном давлении 100кг/мм в течение 30 с. Затем нагревают до 930ilOC. Одновременно обкатывают поверхность образца роликами в течение 40 с при удельном контактном давлении 10 кг/мм , По завершении процесса высокотемпературного деформирования проводится закалка на мартенсит. Заключительный отпуск 200С 1 ч. По пункту 4 формулы изобретения: ту же деталь цементируют при 930±10С 8,5 ч охлаждение на воздухе. Нагревают до 930ilO®C. Одновременно обкатывают поверхность образца роликими в течение ;о с при удельном коита т ном давлении 10 кг/мм. По завершений высокотемпературного деформирования проводится закалка на мартенсит и отпуск 200 С 1 ч. Затем обкатывают вхолодную роликами при удельном контак-тном давлении 270 кг/мм в течение 30 с. По пункту 5 формулы изобретения: выпоняется обработка по пункту 2, но дополнительно проводится холодная обкатка роликами до и после химико-термической обработки. По пункту б формулы изобретения: выполняется обработка по пункту 5, но дополнительно после высокотемпературной термомеханической поверхностной обработки проводится холодная обкатка роликами при удельном контактном давлении 270 кг/мм . Обработка по прототипу. Ту же деталь цементируют при 930 iOc 8,5 ч, охлаждение на воздухе. Затем нагревают до 930-1О с. Одновременно обкатывают поверхность образца роликами в течение 4 с при g удельном контактном давлении 10 кг/MMi По завершении процесса высокотемпературного деформирования проводится закалка на мартенсит. Заключительный отпуск 14. Результаты определения контактнопрочностных свойств деталей после вышеуказанных режимов обработки приведены в таблице. Таким образом, предлагае1иый спосо упрочнения деталей, включающий ППД, КТО и ВТМПО, обеспечивает получение высокого комплекса иэносных и контакт но-прочностных свойств. Например, упрочнение поршневого пальца двигателя автомобиля по предлагаемому способ повышает срок службы примерно на 50% по сравнению с ныне существующей технологией. Формула изобретения 1.Способ упрочнения .деталей, вклю чающий последовательное проведение химико-термической и высокотемператур ной термомеханической обработки, от личающийся тем, что,с целью повышения конструктивной прочности, дополнительно проводят поверхностное пластическое деформирование деталей. 2.Способ ПОП.1, отличающийся тем, что поверхностное пластическое деформирование проводят перед химико-тер:шческой обработкой. 3.Способ ПОП.1, отличающийся тем, что поверхностное плас тическое деформирование прово т после химико-термической обработки. 4.Способ по п.1, отличающий с я тем, что поверхностное пластическое деформирование проводят пос-: ле высокотемпературной термомеханической поверхностной обработки. 5.Способ по п.1.,о т л и ч аю щ и и с я тем, что поверхностное пластическое деформирование проводят до и после химико-термической обработки. 6.Способ по п.5, отличающийся тем, что поверхностное пластическое деформирование проводят дополнительно и после, вьасокотемпературной термомеханической поверхностной обработки. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство СССР № 415316, кл. С 21 D 1/78, 1974. 2.Авторское свидетельство СССР S 191603, кл. С 21 D 1/78, 1967. 3.Авторское свидетельство СССР 368336, кл. С 21 D 1/78, 1973. 4;Металловедение и термическая обработки металлов; 1972, №2, с.80.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комбинированной обработки деталей | 1990 |

|

SU1772214A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2001 |

|

RU2198954C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ПОВЕРХНОСТНОЙ ОБРАБОТКИ СТАЛЕЙ И СПЛАВОВ | 1971 |

|

SU307110A1 |

| Способ упрочнения стали с применением комбинированной технологии | 2020 |

|

RU2750602C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2358019C1 |

| СПОСОБ ОБРАБОТКИ ЗУБЧАТОГО КОЛЕСА | 1992 |

|

RU2048598C1 |

| Способ обработки деталей | 1978 |

|

SU825657A1 |

| Способ подбора дозы микрошариков для дробеструйной обработки, обеспечивающей поверхностное пластическое деформирование детали из легированной стали для активации поверхности детали перед азотированием | 2023 |

|

RU2806001C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МАШИН С ПОЛУЧЕНИЕМ СУБМИКРО- И НАНОСТРУКТУРИРОВАННОГО СОСТОЯНИЯ ДИФФУЗИОННОГО ПРИПОВЕРХНОСТНОГО СЛОЯ ПРИ АЗОТИРОВАНИИ | 2012 |

|

RU2524892C2 |

| Способ химико-термомеханической обработки стальных изделий | 1987 |

|

SU1479548A1 |

Авторы

Даты

1978-06-15—Публикация

1976-07-30—Подача