Изобретение относится к технологии хранения и дозированной подачи порошкообразных материалов, склонных к сводообразованию и каналообразованию.

Широко известны конструкции бункеров-питателей со шнековой выгрузкой, содержащие корпус с верхним патрубком загрузки и нижним патрубком выгрузки, соединенным с корпусом выгрузочного винтового шнека (Патент РФ №2147287, кл. МПК В65D 88/64, опубл. 10.04.2000, АС СССР №341739, кл. МПК B65g 65/30, B01j 4/02, опубл. 14.06.1972. Бюллет. №19), снабженного приводом и выходным патрубком. При дозированной подаче порошков, склонных к сводообразованию и каналообразованию, возникают большие колебания концентрации подаваемого порошка, вплоть до полного прекращения подачи. К недостаткам таких устройств также следует отнести то, что конструкции не позволяют перенастраивать работу бункера-питателя при работе с порошковыми материалами различной степени сводообразования, насыпной плотности и объема.

Наиболее близким к предлагаемому устройству является бункер-питатель со шнековой выгрузкой для порошков, склонных к сводообразованию и каналообразованию (Патент РФ №2483999, класс МПК В65D 88/64 опубл. 10.06.2013), включающий цилиндроконический корпус с верхним патрубком загрузки, нижним патрубком выгрузки и горизонтальным шнеком с выгрузочным патрубком, имеющим внутри корпуса подвижное сводоразрушающее устройство, выполненное в виде упругого стержня, который шарнирно закреплен в верхней части корпуса и соединен внешней частью с натяжным устройством, а нижняя часть стержня введена внутрь винтового зазора шнека и прижата к боковой поверхности патрубка выгрузки.

Недостатком данного устройства является то, что, сводоразрушающее устройство работает непрерывно, в одном упругонапряженном состоянии и не реагирует на колебания расходной концентрации дозируемого порошка, истекающего из выгрузочного патрубка. В то же время непрерывность работы сводоразрушающего устройства необязательна, так как сводоразрушение требует кратковременного воздействия на плотный слой порошкового материала, в особенности в зоне сопряжения конической и цилиндрической части бункера. После разрушения свода и каналов порошкообразный материал становится более текучим и полностью заполняет конусную часть бункера и межвитковое пространство винтового шнека. Идет стабильный процесс равномерного дозирования порошкообразного материала. По мере опорожнения конусной части начинает формироваться новая структура свода и каналов порошкообразного материала, что требует повторного воздействия сводоразрушающего устройства. Цикл опорожнения конической части устройства больше цикла воздействия сводоразрушающего устройства. Это приводит к повышенной энергоемкости процесса дозирования, дополнительному абразивному износу сводоразрушающегося устройства, а также винта шнека и необходимости дополнительной настройки при работе с порошковыми материалами различной степени сводообразования, каналообразования, насыпной плотности и объема.

Техническим результатом является создание устройства, обеспечивающего бесперебойное и равномерное дозирование широкого класса порошковых материалов, склонных к сводообразованию, каналообразованию, различной насыпной плотности и объема, сочетающего конструктивную простоту, эксплуатационную надежность и пониженные удельные энергозатраты.

Технический результат достигается тем, что в бункере-питателе со шнековой выгрузкой для порошков, склонных к сводообразованию, включающем корпус с патрубком загрузки, патрубком выгрузки и горизонтальным шнеком с выгрузочным патрубком, имеющим внутри корпуса подвижное сводоразрушающее устройство, выполненное в виде упругого стержня, который шарнирно закреплен в верхней части корпуса и соединен своей верхней частью с натяжным устройством, выполненным в виде пружины, один конец которой соединен с верхней частью упругого стержня, при этом нижняя часть стержня введена внутрь винтового зазора шнека и прижата к боковой поверхности патрубка выгрузки, при этом другой конец пружины натяжного устройства соединен с осью, подвижно закрепленной в опорах дополнительно введенного корпуса, связанного с верхней частью корпуса бункера-питателя, причем ось имеет внешнюю резьбовую поверхность, сопряженную с внутренней резьбовой поверхностью одной из шестерен шестеренчатой пары, расположенной в дополнительно введенном корпусе, при этом вторая шестерня жестко закреплена на валу реверсивного электродвигателя, управляемого микропроцессором, соединенным линиями передачи сигналов управления с электродвигателем и с датчиком измерения расходной концентрации порошкообразного материала, истекающего из выгрузочного патрубка корпуса винтового шнека.

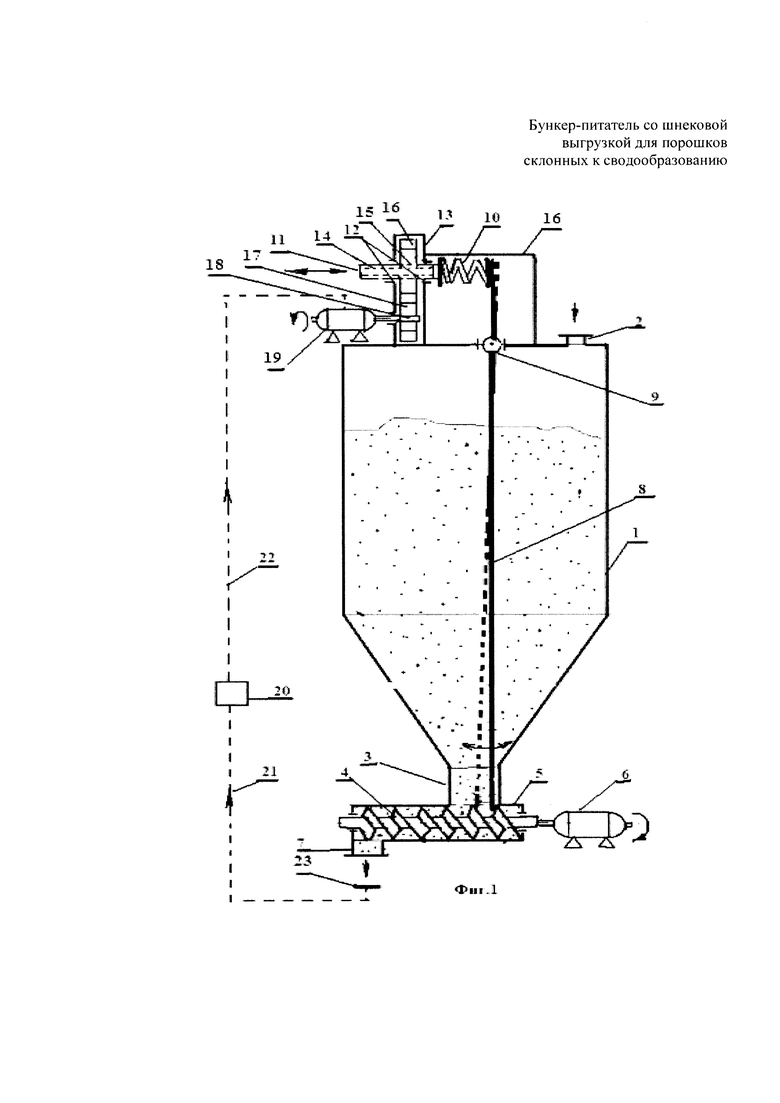

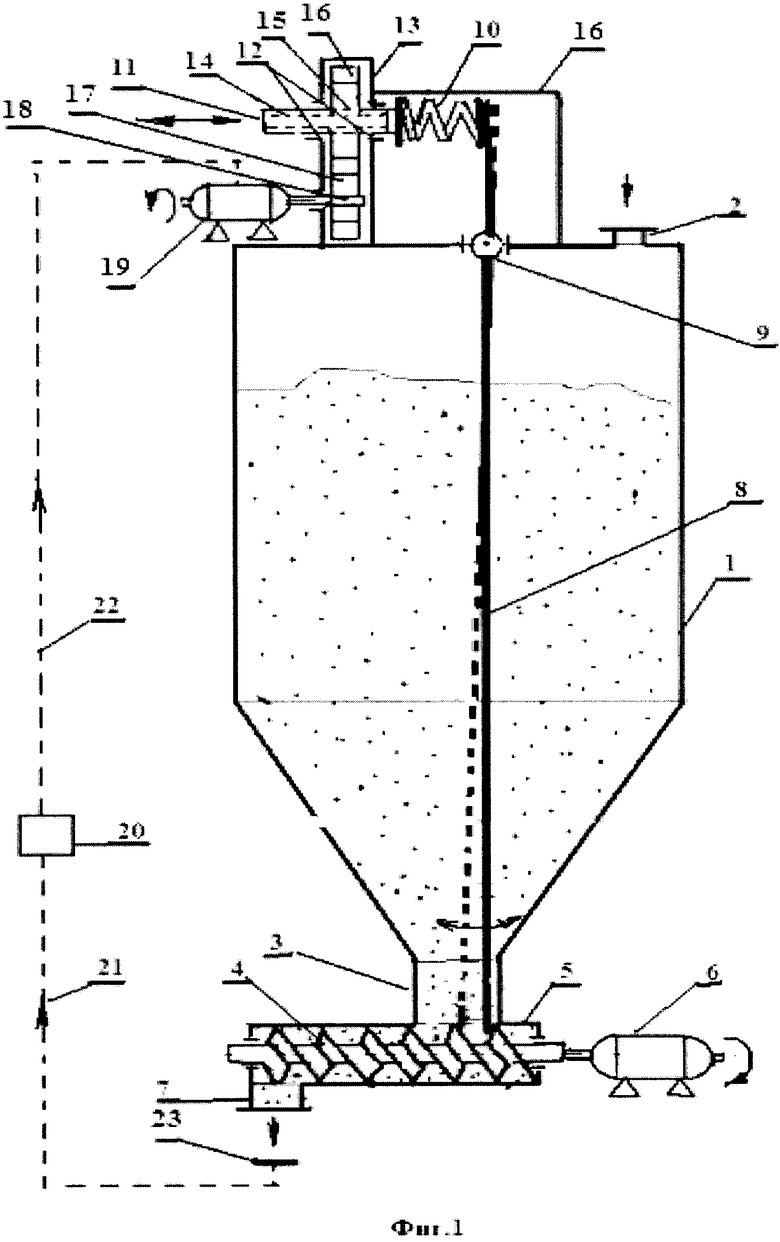

На фиг. 1 изображен предлагаемый бункер-питатель.

Бункер-питатель (фиг. 1) содержит корпус 1, в котором выполнены патрубок загрузки 2 и патрубок выгрузки 3, винтовой горизонтальный шнек 4, заключенный в корпус 5 и приводимый в действие приводом 6. Корпус 5 винтового шнека 4 имеет выгрузочный патрубок 7. Внутри корпуса 1 размещено сводоразрушающее устройство, выполненное в виде упругого стержня 8, который закреплен посредством шарнирного устройства 9 в верхней части корпуса 1. Выведенная из корпуса 1 верхняя часть упругого стержня 8 соединена с натяжным устройством, выполненного в виде пружины 10, один конец которой соединен с верхней частью стержня 8, а другой конец - с осью 11, подвижно закрепленной в опорах 12 корпуса 13 и имеющей внешнюю резьбовую поверхность 14, сопряженную с внутренней резьбовой поверхностью 15 одной из шестерен 16 шестеренчатой пары, заключенной в корпус 13, причем вторая шестерня 17 закреплена жестко на валу 18 реверсивного электродвигателя 19, управляемого микропроцессором 20, соединенным линиями передачи сигналов 21, 22 с электродвигателем 19 и с датчиком 23 расходной концентрации порошкообразного материала, истекающего из выгрузочного патрубка 7.

Функционирует устройство следующим образом. Через патрубок загрузки 2 внутрь корпуса 1 загружают порошкообразный материал. Предварительно, с помощью натяжного устройства пружинного типа и шарнирного устройства 9, нижнюю часть упругого стержня 8 прижимают к боковой поверхности патрубка выгрузки 3. Включают привод 6, который приводит во вращение винтовой шнек 4. При вращении шнека 4 его винтовой элемент взаимодействует с нижним концом упругого стержня 8 и перемещает его вдоль оси шнека 4 от периферии к выгрузочному патрубку 7. При этом нижний конец упругого стержня 8 поднимается над осью шнека 4 и, когда величина вертикального перемещения нижнего конца упругого стержня 8 становится равной или большей высоты винта шнека 4, происходит срыв нижнего конца упругого стержня 8 и релаксация его в исходное состояние. Это позволяет, используя энергию привода 6 винтового шнека 4, осуществлять колебательные перемещения упругого стержня 8 в плотном слое порошкового материала, с последующим резким релаксационным возвратом упругого стержня 8 в состояние, близкое к исходному, за счет его упругонапряженного состояния, регулируемого величиной натяжения пружины 10 за счет перемещения подвижно закрепленной в опорах 12 корпуса 13 оси 11, имеющей резьбовую поверхность 14, сопряженную с внутренней резьбовой поверхностью 15 одной из шестерен 16 шестеренчатой пары, заключенной в корпусе 13, причем вторая шестерня 17 жестко закреплена на вращающемся валу 18 реверсивного электродвигателя 19. Реверсивный электродвигатель 19 управляется микропроцессором 20, соединенным линиями передачи сигналов 21, 22 с датчиком 23 расходной концентрации порошкообразного материала, истекающего из выгрузочного патрубка 7. При снижении концентрации истекающего порошкообразного материала за счет явлений сводообразования и каналообразования и тем самым неполной загрузки межвитковых пространств шнека 4 датчик 23 расходной концентрации формирует соответствующий электрический сигнал, который поступает по линии передачи 21 сигналов на вход микропроцессора 20, который формирует сигнал управления и передает его по линии передачи сигналов 22 на реверсивный электродвигатель 19, который вращает шестеренчатую пару 16, 17. При вращении шестеренчатой пары 16, 17 осуществляется перемещение подвижной оси 11, связанной с пружиной 10 и имеющей резьбовую поверхность 14, сопряженную с внутренней резьбовой поверхностью 15 одной из шестерен 16 шестеренчатой пары, заключенной в корпус 13, что увеличивает натяжение пружины 10. Упругонапряженное состояние стержня 8 возрастает, время релаксации стержня 8 уменьшается, при этом возрастает интенсивность взаимодействия стержня 8 с окружающим его порошкообразным материалом, повышая его текучесть и степень заполнения порошковым материалом межвитковых пространств шнека 4. При стабилизации процесса истечения порошкообразного материала через патрубок 3 в межвитковые пространства шнека 4, т.е. при достижении концентрации истекающего порошкообразного материала заданного стабильного значения, датчик 23 расходной концентрации формирует соответствующий электрический сигнал, который поступает по линии передачи 21 сигналов на вход микропроцессора 20, который формирует сигнал управления и передает его по линии передачи сигналов 22 на реверсивный электродвигатель 19, который вращает в обратном направлении (по отношении к вышеприведенному примеру) шестеренчатую пару 16, 17, что приводит к ослаблению натяжения пружины 10. Упругонапряженное состояние стержня 8 уменьшается, время релаксации стержня 8 возрастает, при этом уменьшается интенсивность взаимодействия стержня 8 с окружающим его порошкообразным материалом. При вновь образующихся явлениях сводообразования и каналообразования процесс повторяется. Таким образом, реализуется обратная связь между величиной концентрации дозируемого порошкообразного материала и интенсивностью работы сводоразрушающего устройства.

В результате создано устройство, обеспечивающее разрушение сводов и каналов порошкового материала для бесперебойного и равномерного дозирования за счет использования энергии привода шнека для осуществления колебательного перемещения стержня в плотном слое порошкового материала с последующим резким релаксационным возвратом стержня в исходное положение, используя его упругонапряженное состояние, регулируемое натяжным механизмом, за счет вращения реверсивного электродвигателя, управляемого микропроцессором, соединенным с датчиком расходной концентрации порошкообразного материала, истекающего из выгрузочного патрубка. Реализуется обратная связь между величиной концентрации дозируемого порошкообразного материала и интенсивностью работы сводоразрушающего устройства, что снижает энергоемкость процесса дозирования, дополнительный абразивный износ сводоразрушающегося устройства, а также винта шнека, а также упрощает дополнительную настройку бункера-питателя при работе с порошковыми материалами различной степени сводообразования, каналообразования, насыпной плотности и объема.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУНКЕР-ПИТАТЕЛЬ СО ШНЕКОВОЙ ВЫГРУЗКОЙ ДЛЯ ПОРОШКОВ, СКЛОННЫХ К СВОДООБРАЗОВАНИЮ | 2011 |

|

RU2483999C2 |

| БУНКЕР-ПИТАТЕЛЬ ДЛЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2406671C1 |

| ПИТАТЕЛЬ-ДОЗАТОР СЫПУЧИХ МАТЕРИАЛОВ | 2013 |

|

RU2545303C1 |

| БУНКЕР-ПИТАТЕЛЬ СО ШНЕКОВОЙ ВЫГРУЗКОЙ И УСТРОЙСТВОМ ИЗМЕЛЬЧЕНИЯ | 2014 |

|

RU2554919C1 |

| ДОЗАТОР ПОРОШКОВЫХ МАТЕРИАЛОВ | 2011 |

|

RU2463563C1 |

| Устройство для подачи порошкообразных материалов | 1983 |

|

SU1082701A1 |

| ПНЕВМАТИЧЕСКИЙ ПИТАТЕЛЬ ДЛЯ ТРАНСПОРТИРОВАНИЯ УВЛАЖНЕННОГО СЫПУЧЕГО МАТЕРИАЛА | 1991 |

|

RU2025425C1 |

| ПНЕВМАТИЧЕСКАЯ ТРАНСПОРТНАЯ УСТАНОВКА | 2005 |

|

RU2291830C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2744225C1 |

| Бункерное устройство для сыпучих материалов | 1983 |

|

SU1184757A1 |

Изобретение относится к технологии хранения и дозированной подачи порошкообразных материалов, склонных к сводообразованию и каналообразованию в бункерах-питателях со шнековой выгрузкой. Устройство содержит корпус с патрубком загрузки и патрубком выгрузки. Внутри корпуса размещено подвижное сводоразрушающее устройство. Сводоразрушающее устройство выполнено в виде упругого стержня, который шарнирно закреплен в верхней части корпуса и соединен верхней частью с натяжным устройством. Нижняя часть стержня введена внутрь винтового зазора шнека и прижата к боковой поверхности патрубка выгрузки. Изобретение обеспечивает разрушение сводов и каналов порошкового материала для бесперебойного и равномерного дозирования за счет использования энергии привода шнека для осуществления колебательного перемещения стержня в плотном слое порошкового материала с последующим резким релаксационным возвратом стержня в исходное положение, используя его упругонапряженное состояние, регулируемое натяжным механизмом, за счет вращения реверсивного электродвигателя управляемого микропроцессором, соединенным с датчиком расходной концентрации порошкообразного материала, истекающего из выгрузочного патрубка. Тем самым реализуется обратная связь между величиной концентрации дозируемого порошкообразного материала и интенсивностью работы сводоразрушающего устройства, что снижает энергоемкость процесса дозирования, дополнительный абразивный износ сводоразрушающегося устройства и винта шнека, а также упрощает дополнительную настройку бункера-питателя при работе с порошковыми материалами различной степени сводообразования, каналообразования, насыпной плотности и объема. 1 ил.

Бункер-питатель со шнековой выгрузкой для порошков, склонных к сводообразованию, включающий корпус с патрубком загрузки, патрубком выгрузки и горизонтальным шнеком с выгрузочным патрубком, имеющий внутри корпуса подвижное сводоразрушающее устройство, выполненное в виде упругого стержня, который шарнирно закреплен в верхней части корпуса и соединен своей верхней частью с натяжным устройством, выполненным в виде пружины, один конец которой соединен с верхней частью упругого стержня, при этом нижняя часть стержня введена внутрь винтового зазора шнека и прижата к боковой поверхности патрубка выгрузки, отличающийся тем, что другой конец пружины натяжного устройства соединен с осью, подвижно закрепленной в опорах дополнительно введенного корпуса, связанного с верхней частью корпуса бункера-питателя, причем ось имеет внешнюю резьбовую поверхность, сопряженную с внутренней резьбовой поверхностью одной из шестерен шестеренчатой пары, расположенной в дополнительно введенном корпусе, при этом вторая шестерня жестко закреплена на валу реверсивного электродвигателя, управляемого микропроцессором, соединенным линиями передачи сигналов управления с электродвигателем и с датчиком измерения расходной концентрации порошкообразного материала, истекающего из выгрузочного патрубка корпуса винтового шнека.

| БУНКЕР-ПИТАТЕЛЬ СО ШНЕКОВОЙ ВЫГРУЗКОЙ ДЛЯ ПОРОШКОВ, СКЛОННЫХ К СВОДООБРАЗОВАНИЮ | 2011 |

|

RU2483999C2 |

| БУНКЕР-ПИТАТЕЛЬ ДЛЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2406671C1 |

| CN 104925539 A,23.09.2015 | |||

| БУНКЕР-ДОЗАТОР СЫПУЧИХ КОРМОВ | 2005 |

|

RU2287263C2 |

| Бункер для сыпучих материалов | 1988 |

|

SU1606388A1 |

| ПНЕВМАТИЧЕСКИЙ ПИТАТЕЛЬ ДЛЯ ТРАНСПОРТИРОВАНИЯ УВЛАЖНЕННОГО СЫПУЧЕГО МАТЕРИАЛА | 1991 |

|

RU2025425C1 |

| Устройство для загрузки сыпучего материала | 1976 |

|

SU631415A1 |

Авторы

Даты

2017-07-18—Публикация

2016-04-11—Подача