Изобретение относится к технологии переработки обедненного гексафторида урана и может быть использовано для получения закиси-окиси урана и безводного фтористого водорода.

В настоящее время в мире накоплено большое количество обедненного гексафторида урана (ОГФУ) с низким содержанием урана-235, полученного после обогащения природного урана. Длительное хранение его в стальных емкостях на открытых площадках под вредным воздействием атмосферно-климатических факторов приводит к их разрушению вследствие коррозии и к возможному загрязнению окружающей среды ураном и фтористым водородом, что может привести к экологической катастрофе. Кроме того, разрушение емкостей возможно вследствие противоправных действий третьих лиц.

Известно несколько способов переработки ОГФУ, например, с использованием плазмы (патент RU №2090510), фтороводородного пламени (патент RU №2188795) и органических восстановителей (патент RU №2027674).

В настоящее время в промышленности реализован способ переработки ОГФУ гидролизом парами воды.

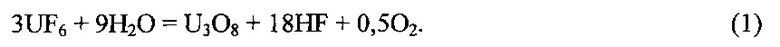

Реагирование происходит по следующему уравнению:

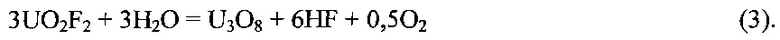

Это суммарное уравнение. Реально реакция протекает в две стадии: при температуре 350-500°С образуется уранилфторид по реакции:

а при температурах до 930°С получают конечный продукт - закись-окись урана:

Технологический процесс проводят также в две стадии, в соответствии с механизмом взаимодействия.

С целью достижения максимальной полноты реагирования гексафторида урана процесс проводят при избытке паров воды, который может находиться в интервале от 100 до 400%.

Продуктами взаимодействия являются закись-окись урана и фтористоводородная кислота с различным содержанием воды, количество которой определяется избытком пара, взятого для осуществления процесса гидролиза. Наличие необходимого избытка воды исключает возможность прямого получения безводного фтористого водорода.

В настоящее время способ реализован в промышленном масштабе на установках фирмы AREVA во Франции (W-1, W-2) и в России (W-ЭХЗ) [http://www.atominfo.ru/news/ air8598.htm].

Для получения безводного фтористого водорода используют дополнительную операцию - ректификацию получаемой фтористоводородной кислоты (патент RU №2447013). Недостаток этого способа заключается в том, что побочным продуктом является плавиковая кислота, как правило, азеотропного состава. С целью получения максимального выхода фтора из гексафторида урана в безводный фтористый водород, плавиковую кислоту азеотропного состава испаряют в теплообменном аппарате и возвращают в схему конверсии на первую стадию. Указанный способ реализован в патенте US №5346684. Основные недостатки способа аналогичны недостаткам способа-прототипа (см. ниже).

Известен способ (прототип) получения безводного фтористого водорода из обедненного газообразного гексафторида урана (патент RU №2126362), включающий в себя реакцию ОГФУ с парами воды и фтористого водорода на первой стадии с получением промежуточного вещества уранилфторида и первой газообразной смеси фтористого водорода и воды, реакцию уранилфторида с водяным паром на второй стадии с образованием закиси-окиси урана и второй газообразной смеси, включающей в себя воду и фтористый водород, объединение полученных первой и второй газообразных смесей с получением третьей смеси, образованной водой, фтористым водородом и кислородом, последующее ее разделение с получением безводного фтористого водорода, отличающийся тем, что вторая смесь включает в себя кислород, при этом разделяют указанную третью смесь с получением безводного газового потока, включающего в себя безводный фтористый водород и газообразный кислород, и водного потока, образованного азеотропом воды и фтористого водорода, испаряют полученный азеотроп с образованием газообразного потока для создания рециркуляционного потока на первую стадию конверсии.

Недостатком метода является то, что в процессе гидролиза вследствие высоких температур и высокой коррозионной активности реакционных смесей происходит загрязнение образующегося продукта фтористоводородной кислоты продуктами коррозии материала реактора конверсии, изготовленного из высоколегированного молибденсодержащего сплава, до содержания 0,0004% и выше, а также хромом и другими металлами.

В результате ректификационного разделения фтористоводородной кислоты присутствующие в ней примеси молибдена, хрома и др. практически полностью переходят в плавиковую кислоту, которая затем в соответствии со способом-прототипом должна возвращаться в основной процесс конверсии ОГФУ в реакторе пирогидролиза. Такая организация процесса с большой вероятностью может привести к накоплению примесей Мо в основной схеме конверсии и к постоянному увеличению содержания их в получаемой фтористоводородной кислоте. Это обстоятельство ограничивает возможность осуществления рецикла плавиковой кислоты в основную схему конверсии.

Нами предлагается способ, свободный от указанного недостатка и позволяющий использовать загрязненную молибденом и др. металлами коррозии плавиковую кислоту для возврата ее на стадию конверсии ОГФУ.

Технический результат предлагаемого изобретения заключается в возможности использования плавиковой кислоты азеотропного состава, содержащей примесь молибдена, для ее возврата в основную схему конверсии и повышения выхода фтора в безводный фтористый водород.

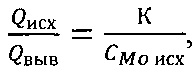

Технический результат достигается тем, что загрязненную молибденом плавиковую кислоту после ректификации подвергают очистке от молибдена в дистилляционном аппарате с получением очищенных от молибдена паров плавиковой кислоты азеотропного состава, направляемых в основной процесс конверсии и выводимую из схемы жидкую молибденсодержащую плавиковую кислоту азеотропного состава, а процесс очистки ведут при следующем соотношении жидких потоков исходной и выводимой плавиковых кислот:

где:

Qисх - расход исходной плавиковой кислоты,

Qвыв - расход выводимой из схемы жидкой молибденсодержащей плавиковой кислоты,

СМо исх - концентрация молибдена в исходной плавиковой кислоте, г/л,

К - эмпирический коэффициент со значениями в интервале 0,04÷0,09

Использование дистилляционного аппарата для испарения плавиковой кислоты азеотропного состава позволяет проводить эффективное разделение жидкой и газовой фаз и исключить попадание молибденсодержащей жидкой фазы в виде брызг и аэрозолей в пары плавиковой кислоты, возвращаемой в процесс конверсии, особенно при его значительных концентрациях в кубовом растворе. Это обусловлено конструкционными отличиями аппаратов и наличием у дистиллятора значительного разделительного пространства между жидкостью и паром и, возможно, специальной насадки, что обеспечивает их эффективное разделение.

В процессе отгонки очищенной азеотропной плавиковой кислоты, при неизменном соотношении воды и фтористого водорода в жидкой и паровой фазах, происходит постепенное накопление молибдена в кубовом растворе дистиллятора. При этом возможно создание условий (концентрация, температура и т.п.), при которых будет происходить кристаллизация и выпадение в осадок молибденсодержащих примесей. Это возможно как непосредственно в кубе дистилляционного аппарата, так и в емкостях хранения. Данное обстоятельство приводит в первом случае к загрязнению теплообменных поверхностей, а во втором к возможному загрязнению емкостей и забивке коммуникационного оборудования.

Было установлено, что при соотношении  более

более  в аппаратах хранения выведенного кубового остатка плавиковой кислоты происходит образование мелкодисперсного осадка, причем с увеличением этого соотношения количество осадка и вероятность его образования увеличивается.

в аппаратах хранения выведенного кубового остатка плавиковой кислоты происходит образование мелкодисперсного осадка, причем с увеличением этого соотношения количество осадка и вероятность его образования увеличивается.

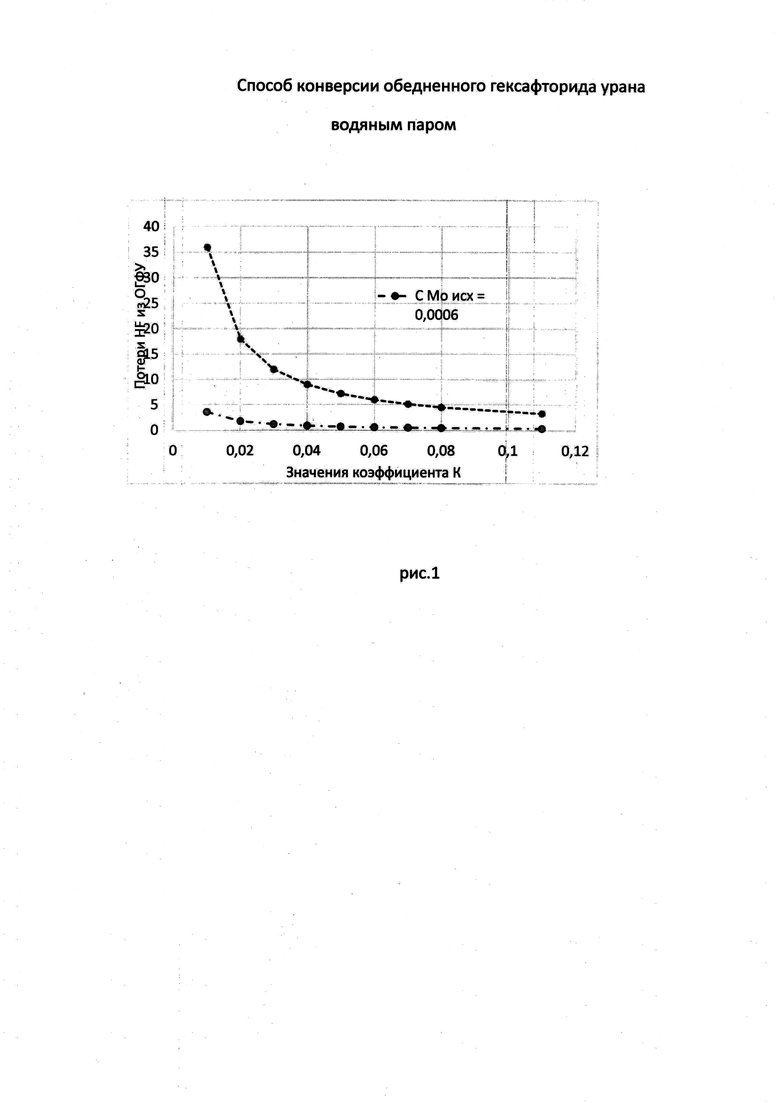

Была проведена оценка влияния коэффициента К на потери фтористого водорода при конверсии гексафторида урана. На рис 1. представлена зависимость этих параметров.

Потери фтора из гексафторида урана в зависимости от значений коэффициента К (концентрация Мо в исходной плавиковой кислоте составляет 0,0006 и 0,006%. Остальные параметры взяты из условий демонстраций).

Полученные результаты показывают, что при значениях коэффициента К более 0,09 имеет место резкое повышение потерь фтористого водорода в процессе конверсии. При этом этот характер кривой и начало резкого повышения потерь HF не зависит от концентрации молибдена в исходной плавиковой кислоте.

Таким образом, проведение процесса испарения в дистилляционном аппарате, при соотношении жидких потоков исходной и выводимой плавиковых кислот, в пределах, определяемых соотношением (4), позволяет при минимальном количестве выводимого из схемы фтора и стабильном проведении процесса, обеспечить возврат основной массы плавиковой кислоты в основную схему конверсии ОГФУ.

В качестве примера приводятся четыре демонстрации предлагаемого способа. В примерах меняли способ проведения процесса и соотношение Qисх/Qвыв. Суммарный избыток воды для реагирования составлял 300%.

Для конверсии 100 кг UF6 использовали 46 кг воды. Из этого количества 15,3 кг непосредственно использовали для обеспечения взаимодействия. В результате взаимодействия получали 67,6 кг закиси-окиси урана (U3О8), 34,1 кг фтористого водорода и 1,5 кг кислорода. Таким образом, концентрация HF в получаемой фтористоводородной кислоте составила 52,6%, а ее количество - 64,8 кг, содержание молибдена - 0,0005%.

В результате ректификации полученной фтористоводородной кислоты образуется 13,6 кг безводного фтористого водорода и 51,1 кг плавиковой кислоты (40% фтористоводородная кислота). Содержание молибдена в плавиковой кислоте - 0,0006%.

Полученная плавиковая кислота подвергается очистке в дистилляционной колонне в соответствии с условиями примеров.

Пример 1

Процесс очистки проводят при соотношении Qисх/Qвыв, равного 0,06/0,0006=100,0, в дистилляторе колонного типа при температуре 112°С. В результате образуется 0,5 кг плавиковой кислоты азеотропного состава, загрязненной молибденом. Потери фтора из гексафторида урана составили 0,59%. Полученный раствор представлял собой гомогенную жидкость без признаков выпадения твердой фазы. Содержание молибдена в выводимых парах плавиковой кислоты не обнаружено.

Пример 2

Процесс очистки проводят при соотношении Qисх/Qвыв, равного 0,01/0,0006=16,7, в дистилляторе колонного типа при температуре 112°С. В результате образуется 3,12 кг плавиковой кислоты азеотропного состава, загрязненной молибденом. Потери фтора из гексафторида урана составили 3,4%. Полученный раствор представлял собой гомогенную жидкость без признаков выпадения твердой фазы. Содержание молибдена в выводимых парах плавиковой кислоты не обнаружено.

Пример 3

Процесс очистки проводят при соотношении Qисх/Qвыв, равного 0,11/0,0006=183,3, в дистилляторе колонного типа при температуре 112°С. В результате образуется 0,26 кг плавиковой кислоты азеотропного состава, загрязненной молибденом. Потери фтора из гексафторида урана составили 0,32%. Полученный раствор представлял собой неустойчивую гомогенную жидкость, в которой через некоторое время после отбора начинается выделение твердой фазы. Содержание молибдена в выводимых парах плавиковой кислоты не обнаружено.

Пример 4

Процесс очистки проводят при соотношении Qисх/Qвыв, равного 0,06/0,0006=100,0, в теплообменнике трубчатого типа при температуре 112°С. В результате образуется 0,49 кг плавиковой кислоты азеотропного состава, загрязненной молибденом. Потери фтора из гексафторида урана составили 0,50%. Полученный раствор представлял собой гомогенную жидкость без признаков выпадения твердой фазы. Содержание молибдена в выводимых парах плавиковой кислоты составило 5,1⋅10-5 г/л.

Пример 5

Процесс очистки проводят при соотношении Qисх/Qвыв, равного 0,06/0,0006=100,0, в дистилляторе колонного типа при температуре 112°С. В результате образуется 0,5 кг плавиковой кислоты азеотропного состава, загрязненной молибденом. Потери фтора из гексафторида урана составили 0,59%. Полученный раствор представлял собой гомогенную жидкость без признаков выпадения твердой фазы. Содержание молибдена в выводимых парах плавиковой кислоты не обнаружено.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ГЕКСАФТОРИДА УРАНА | 2020 |

|

RU2749956C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГЕКСАФТОРИДА УРАНА НА ОКСИД УРАНА И БЕЗВОДНЫЙ ФТОРИД ВОДОРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2599528C1 |

| СПОСОБ КОНВЕРСИИ ОТВАЛЬНОГО ГЕКСАФТОРИДА УРАНА В МЕТАЛЛИЧЕСКИЙ УРАН | 2010 |

|

RU2444475C1 |

| СПОСОБ КОНВЕРСИИ ОТВАЛЬНОГО ГЕКСАФТОРИДА УРАНА В МЕТАЛЛИЧЕСКИЙ УРАН | 2014 |

|

RU2562288C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГЕКСАФТОРИДА УРАНА | 1991 |

|

RU2090510C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ ФТОРИСТОВОДОРОДНОЙ КИСЛОТЫ | 2022 |

|

RU2793317C1 |

| СПОСОБ КОНВЕРСИИ ГЕКСАФТОРИДА УРАНА | 1998 |

|

RU2203225C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ФТОРИСТОГО ВОДОРОДА ИЗ ЕГО ВОДНЫХ РАСТВОРОВ | 2013 |

|

RU2601007C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2252459C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАФТОРИДА УРАНА | 2007 |

|

RU2355641C1 |

Изобретение относится к технологии переработки обедненного гексафторида урана и может быть использовано для получения закиси-окиси урана и безводного фтористого водорода. Способ конверсии обедненного гексафторида урана водяным паром включает двухстадийное взаимодействие гексафторида урана с парами воды и фтористого водорода, взятых с избытком по воде в отношении к гексафториду урана, с получением на первой стадии уранилфторида и смеси 1 паров фтористого водорода и воды, далее взаимодействие уранилфторида с парами воды с получением закиси-окиси урана и смеси 2 паров фтористого водорода, воды и кислорода, объединение смеси 1 и смеси 2 и ректификация полученной смеси с получением паров безводного фтористого водорода, кислорода и жидкой плавиковой кислоты азеотропного состава, испарение плавиковой кислоты и возврат паров на первую стадию конверсии. При этом загрязненную молибденом плавиковую кислоту подвергают очистке от молибдена в дистилляционном аппарате с получением очищенных от молибдена паров плавиковой кислоты азеотропного состава, направляемых на первую стадию процесса конверсии и выводимую из схемы жидкую молибденсодержащую плавиковую кислоту азеотропного состава. Изобретение обеспечивает возможность использования плавиковой кислоты азеотропного состава, содержащей примесь молибдена, для ее возврата в основную схему конверсии и повышение выхода фтора в безводный фтористый водород. 1 з.п. ф-лы, 1 ил., 5 пр.

1. Способ конверсии обедненного гексафторида урана водяным паром, предусматривающий возврат плавиковой кислоты, содержащей примесь молибдена, в технологическую схему конверсии обедненного гексафторида урана, включающий двухстадийное взаимодействие гексафторида урана с парами воды и фтористого водорода, взятых с избытком по воде в отношении к гексафториду урана, с получением на первой стадии уранилфторида и смеси 1 паров фтористого водорода и воды, взаимодействие уранилфторида с парами воды с получением закиси-окиси урана и смеси 2 паров фтористого водорода, воды и кислорода, объединение смеси 1 и смеси 2 и ректификация полученной смеси с получением паров безводного фтористого водорода, кислорода и жидкой плавиковой кислоты азеотропного состава, испарение последней и возврат паров на первую стадию конверсии, отличающийся тем, что загрязненную молибденом плавиковую кислоту подвергают очистке от молибдена в дистилляционном аппарате с получением очищенных от молибдена паров плавиковой кислоты азеотропного состава, направляемых на первую стадию процесса конверсии и выводимую из схемы жидкую молибденсодержащую плавиковую кислоту азеотропного состава, а процесс очистки ведут при следующем соотношении жидких потоков исходной и выводимой плавиковых кислот:

где

где

Qисх - расход исходной плавиковой кислоты,

Qвыв - расход выводимой из схемы жидкой молибденсодержащей плавиковой кислоты,

СМо исх - концентрация молибдена в исходной плавиковой кислоте, г/л.

2. Способ по п. 1, отличающийся тем, что К - эмпирический коэффициент со значениями в интервале 0,04÷0,09.

| СПОСОБ ВОССТАНОВЛЕНИЯ БЕЗВОДНОГО ФТОРИСТОГО ВОДОРОДА ИЗ ОБЕДНЕННОГО ГЕКСАФТОРИДА УРАНА | 1994 |

|

RU2126362C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО ФТОРОВОДОРОДА И ПЛАВИКОВОЙ КИСЛОТЫ | 2010 |

|

RU2447013C2 |

| US 5346684 А, 13.09.1994. | |||

Авторы

Даты

2017-07-20—Публикация

2016-09-08—Подача