Изобретение относится, в основном, к обработке обедненных урановых смесей. Более конкретно, настоящее изобретение относится к методу восстановления безводного фтористого водорода из обедненного гексафторида урана, в особенности к методу осуществления реакции гексафторида урана с водой для получения безводного втористого водорода.

Процессы получения промышленно пригодных изотопов урана из урановой руды хорошо известны. Эти процессы обычно включают в себя преобразование встречающегося в природных рудах урана, содержащего несколько изотопов урана, в гексафторид урана. Затем желательные изотопы урана, такие, как U235, экстрагируются из гексафторида урана посредством процесса обогащения. Обедненный гексафторид урана, получающийся в результате процесса обогащения, является побочным продуктом, который существенно обеднен U235 и другими желаемыми изотопами, однако богат менее пригодными изотопами урана, такими, как U238. Таким образом, обедненный гексафторид урана имеет небольшую коммерческую ценность, но является несколько радиоактивным и создает трудности с его удалением.

Поскольку не разработан безопасный и экономичный способ удаления обедненного гексафторида урана, в течение последних десятилетий большие количества этого материала просто герметически помещались в цилиндры из углеродистой стали и хранились в них в ожидании создания альтернативного метода удаления.

Хранение обедненного гексафторида урана в его радиоактивном состоянии не является долгосрочным решением этой проблемы, потому что, хотя материал относительно инертен к стали, нахождение цилиндра в окружающей среде достаточно продолжительный период времени может привести к коррозии его корпуса снаружи. При нарушении целостности цилиндра результирующее выделение вредного материала в окружающую среду даже в небольших количествах создает значительную угрозу для здоровья.

Следовательно, существует необходимость создания метода удаления обедненного гексафторида урана, экономичный и безопасный для окружающей среды.

Задачей настоящего изобретения является создание способа обработки обедненного гексафторида урана, обеспечивающего его удаление путем его взаимодействия с определенными реагентами для получения промышленно пригодного продукта, в данном случае безводного фтористого водорода.

Настоящее изобретение представляет собой способ преобразования обедненного гексафторида урана в два отличных и отделимых друг от друга продукта. Первый продукт - это жидкий безводный фтористый водород, восстанавливаемый для промышленного использования. Второй продукт - это твердый восьмиоксид урана, который можно удалить традиционными методами. Третий состав, получающийся в результате данного способа, это жидкий азеотроп воды и фтористого водорода, который испаряется и частично или полностью подвергается повторному циклу, переходя обратно в исходное сырье для питания процесса. В итоге настоящий способ позволяет получить коммерчески ценный материал, одновременно снижая объем и обезвреживая удаленный материал.

Этот способ включает в себя объединение в реакторе два газообразных потока. Один подаваемый поток состоит из обедненного гексафторида урана, а другой - из газообразной смеси для повторного цикла фтористого водорода и пара, а также возможно, из дополнительного количества нового пара. Гексафторид урана реагирует с паром в реакторе, давая в результате промежуточное вещество фтористый уранил и первую газообразную смесь, содержащую фтористый водород и воду. Первую смесь и промежуточное вещество по отдельности восстанавливают из реактора. Промежуточное вещество подается во второй реактор, тогда как первую смесь обрабатывают методом, описанным ниже.

Во второй реактор вместе с промежуточным веществом подается новый пар. Они реагируют между собой, давая в результате продукт - восьмиоксид триурана и вторую газообразную смесь, содержащую воду, фтористый водород и кислород. Вторую смесь и восьмиоксид триурана по отдельности восстанавливают из второго реактора. Восьмиоксид триурана изолируется с целью удаления, а вторая смесь объединяется с первой смесью, полученной из первого реактора, для образования третьей смеси, которая подается в сепаратор. Третья смесь разделяется в сепараторе на два выпускных потока. Один выпускной поток представляет собой газообразную смесь кислорода и безводного фтористого водорода, которая, в основном, свободна от присутствия воды. Второй выпускной поток - это жидкий азеотроп, образованный фтористым водородом и водой. Смесь кислорода и безводного фтористого водорода подается в конденсатор, где два компонента разделяются на жидкий безводный фтористый водород, который восстанавливается для последующего коммерческого использования, и газообразный кислород, который выпускается в газоочиститель (скруббер). Между тем, жидкий азеотроп испаряется и частично или во всем объеме проходит через второй цикл обработки, возвращаясь к первому реактору в качестве реагента и с целью снижения требуемой подачи нового пара.

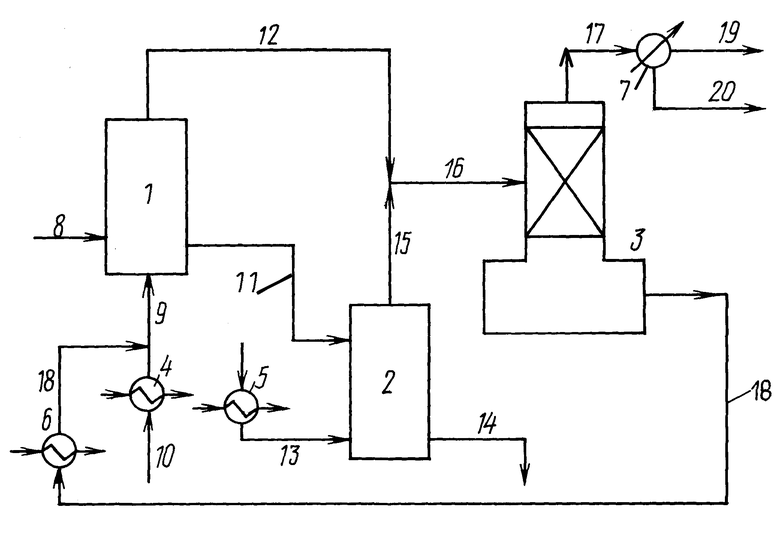

Новые признаки этого изобретения, включая принципы работы, можно лучше понять из сопроводительного чертежа в сочетании с нижеследующим описанием, где на чертеже представлена схематическая технологическая схема способа согласно настоящему изобретению.

На чертеже рабочие блоки, используемые по способу настоящего изобретения, включают в себя первый реактор 1, второй реактор 2, сепаратор 3, подогреватели 4, 5, 6 и конденсатор 7. Потоки материалов, определяемые этим способом, обозначены 8 - 20 и со ссылками на эти цифры они будут далее описаны.

Два подаваемых потока 8, 9 вначале подаются в первый реактор 1 для того, чтобы в нем прореагировать. Поток 8 содержит обедненный гексафторид урана (UF6) в газообразном состоянии. Поток 9 содержит поток повторного цикла от сепаратора 3, который будет охарактеризован ниже, и поток нового пара 10 от подогревателя 4, при необходимости. Желательно, чтобы содержание воды в потоке 9 стехиометрически превышало содержание воды в потоке 8 и, особенно желательно, чтобы это превышение составляло от приблизительно 100 до приблизительно 500%, при этом, чтобы смешивание потоков 8 и 9 происходило внутри первого реактора 1.

Внутри первого реактора 1 поддерживается температура приблизительно между 400o и 800o по Фаренгейту, желательно, приблизительно между 500o и 600o по Фаренгейту, и, кроме того, поддерживается давление приблизительно между 1,0 и 1,5 атм. Гексафторид урана и вода реагируют в реакторе, давая в результате два выпускных потока 11, 13 из реактора в соответствии с обобщенным уравнением реакции (1):

(1) UF6 + 2H2O __→ UO2F2 + 4HF.

Как показывает уравнение (1), выпускной поток 11 содержит твердый фтористый уранил (UO2F2), а выпускной поток 12 содержит первую газообразную смесь фтористого водорода и воды. Выпускные потоки 11 и 12 восстанавливаются по отдельности из первого реактора 1. Поток 11 подается на второй реактор 2, куда также подается поток 13, включающий в себя пар из подогревателя 5. Желательно, чтобы содержание воды в потоке 13 стехиометрически превышало содержание воды в потоке 11, желательно, чтобы это превышение составляло от приблизительно 200 до 300%.

Пар вступает в реакцию со фтористым уранилом во втором реакторе 2, внутри которого поддерживается температура приблизительно между 800o и 1100o по Фаренгейту, желательно, приблизительно между 850o и 950o по Фаренгейту, и, кроме того, поддерживается давление приблизительно между 1,5 и 2,5 атм., желательно, приблизительно между 1,0 и 1,5 атм. Продукт реакции воды и фтористого уранила во втором реакторе 2 составляют выпускные потоки 14 и 15 из реактора, которые характеризуются в соответствии с обобщенным уравнением реакции (2):

(2) 3UO2F2 + 3H2O __→ U3O8 + 6HF 1/2O2.

Как показывает уравнение (2), выпускной поток 14 содержит твердый восьмиоксид триурана (U3O8), а выпускной поток 15 содержит вторую газообразную смесь воды, фтористого водорода и кислорода. Выпускные потоки 14 и 15 восстанавливаются по отдельности из второго реактора 2, при этом восьмиоксид триурана из потока 14 изолируется из процесса для его удаления. Поток 15 объединяется с потоком 12 из первого реактора для образования потока 16, содержащего смесь воды, фтористого водорода и кислорода, который обрабатывается в сепараторе 3.

В зависимости от температуры и давления потока 16 он может находиться полностью в газообразном состоянии или же может находиться в двух состояниях, когда вода и фтористый водород находятся в жидком состоянии, а кислород - в газообразном состоянии. Соединение потоков 12 и 15 для образования потока 16 в объеме данного изобретения включает в себя смешивание этих потоков до блока 3 или же внутри этого блока.

В любом случае желательно, чтобы сепаратор 3 представлял собой обычную дистилляционную колонку, где поток 16 разделяется на газообразный выпускной поток 17 и на жидкий выпускной поток 18. Выпускной поток 17 представляет собой газообразную смесь кислорода и безводного фтористого водорода, которая, в основном, свободна от присутствия воды, т.е. содержит менее 500 частиц воды на миллион. Затем выпускной поток 17 может подаваться в конденсатор 7, где она разделяется на потоки 19 и 20. Поток 19 - это, в основном, коммерчески пригодный жидкий безводный фтористый водород, а поток 20 представляет собой газообразный кислород, который можно выпустить в скруббер (не показано).

Выпускной поток 18 представляет собой жидкий азеотроп фтористого водорода и воды. Состав азеотропа - это приблизительно 38% безводного фтористого водорода и 62% воды по весу. Поток 18 испаряется в подогревателе 6 и проходит повторный цикл, частично или полностью возвращаясь в поток 9, который подается на первый реактор 1 как замена потока 10 или как добавление к нему.

Нижеследующие примеры показывают практическое действие и применимость настоящего изобретения, однако их нельзя считать ограничивающими его объем.

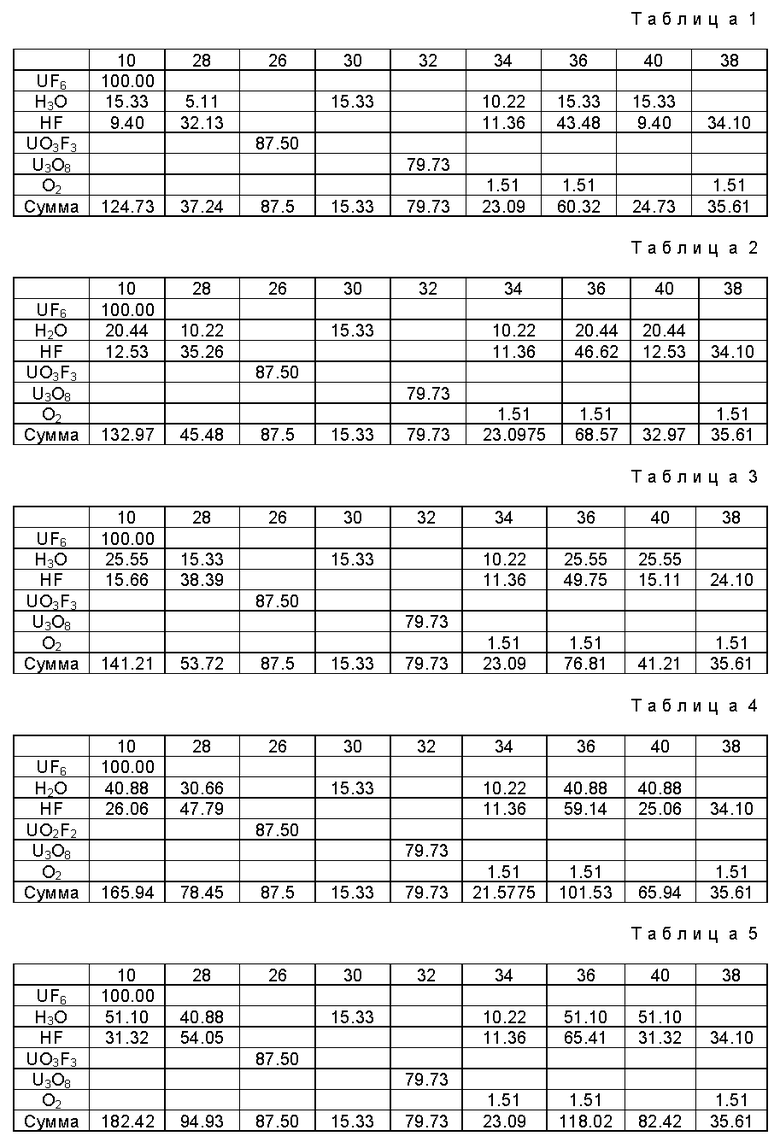

В качестве примера проводятся пять демонстраций настоящего способа. При каждой демонстрации менялось процентное превышение подачи в первой и во второй реактор. В первом примере 150% избыточной воды после повторного цикла подается в первый реактор и 300% избыточной воды подается во второй реактор. Во втором примере 200% избыточной воды из повторного цикла подается в первый реактор и 300% избыточной воды подается во второй реактор. В третьем примере 250% избыточной воды из повторного цикла подается в первый реактор и 300% избыточной воды подается во второй реактор. В четвертом примере 400% избыточной воды из повторного цикла подается в первый реактор и 300% избыточной воды подается во второй реактор. В пятом примере 500% избыточной воды из повторного цикла подается в первый реактор и 300% избыточной воды подается во второй реактор.

Материальные балансы представлены в таблицах I - V, которые соответствуют примерам 1 - 5, соответственно. В каждом примере подавалось 100 фунтов UF6. Название столбцов в таблицах скоррелированы с соответствующим образом обозначенными блоками или потоками на чертеже.

Как видно из примеров, способ согласно этому изобретению позволяет уменьшить количество подлежащих удалению отходов приблизительно на 20 весовых процентов и, в то же время, получать около 34 фунтов продукта - безводного фтористого водорода коммерческого уровня на каждые 100 фунтов подаваемого гексафторида урана.

Хотя данный конкретный процесс восстановления безводного фтористого водорода из обедненного гексафторида урана, представленный и подробно описанный здесь, полностью способен достигнуть результата и получить преимущества, изложенные выше, следует понимать, что он просто описывает предпочтительные в настоящее время реализации этого изобретения и что он не предлагает никаких ограничений в отношении работы, подобно представленной здесь, за исключением тех, которые описаны в прилагаемой формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗДЕЛЕНИЕ ИЗОТОПОВ ПУТЕМ ИОНИЗАЦИИ ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ ДЛЯ ЯДЕРНОГО ТОПЛИВА | 1997 |

|

RU2216390C2 |

| Способ конверсии обедненного гексафторида урана водяным паром | 2016 |

|

RU2625979C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГЕКСАФТОРИДА УРАНА НА ОКСИД УРАНА И БЕЗВОДНЫЙ ФТОРИД ВОДОРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2599528C1 |

| СПОСОБ КОНВЕРСИИ ГЕКСАФТОРИДА УРАНА | 1998 |

|

RU2203225C2 |

| РАЗДЕЛЕНИЕ ИЗОТОПОВ ПУТЕМ ИОНИЗАЦИИ ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ ДЛЯ ЯДЕРНОГО ТОПЛИВА | 1997 |

|

RU2189273C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2252459C2 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО СПЛАВА НА ОСНОВЕ УРАНА | 1993 |

|

RU2106422C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАФТОРИДА УРАНА | 2006 |

|

RU2315717C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ФТОРИСТОГО ВОДОРОДА ИЗ ЕГО ВОДНЫХ РАСТВОРОВ | 2013 |

|

RU2601007C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛИЧЕСКИХ КОМПОНЕНТОВ ИЗ ИСХОДНЫХ МАТЕРИАЛОВ И СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛИЧЕСКИХ И КИСЛОТНЫХ КОМПОНЕНТОВ ИЗ ИСХОДНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2150430C1 |

Изобретение относится к обработке обедненных урановых смесей, в частности к способу восстановления безводного фтористого водорода из обедненного гексафторида урана. Способ заключается в том, что осуществляют реакцию обедненного газообразного гексафторида урана с водой в газообразном состоянии с получением фтористого уранила и смеси фтористого водорода и воды, осуществляют реакцию фтористого уранила и воды в газообразном состоянии с получением восьмиоксида триурана, соединяют смеси из первой и второй реакции фтористого водорода и воды с получением воды, фтористого водорода и кислорода, после чего их разделяют с получением безводного потока, включающего в себя фтористый водород и кислород. При отделении от этого потока кислорода, можно получить фтористый водород. Результатом является создание способа, обеспечивающего удаление гексафторида урана путем его взаимодействия с определенными реагентами для получения промышленно пригодного продукта. 2 с.п. , 15 з.п.ф-лы., 5 табл, 1 ил.

| JP 61086402 A, 1986 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ АМИЛОЛИТИЧЕСКОЙ АКТИВНОСТИ ФЕРМЕНТОВ МИКРОФЛОРЫ В КИШЕЧНИКЕ ПТИЦЫ | 2007 |

|

RU2355359C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗОЛОТА | 2011 |

|

RU2459201C1 |

| DE 3021589 A, 1980 | |||

| JP 4070243 A, 1992 | |||

| US 4325935 A, 1982 | |||

| Прецизионный делительный стол | 1961 |

|

SU148707A1 |

| НАБЛЮДЕНИЕ ЗА ОПТИЧЕСКИМИ СЕТЯМИ С МУЛЬТИПЛЕКСИРОВАНИЕМ С РАЗДЕЛЕНИЕМ ПО ДЛИНЕ ВОЛНЫ | 2011 |

|

RU2557557C2 |

| ZA 8410116 A, 1985 | |||

| СОЕДИНИТЕЛЬНАЯ МУФТА ДЛЯ ТРУБ | 1991 |

|

RU2045692C1 |

| СОСУД-ДОЗАТОР | 1993 |

|

RU2053173C1 |

| Галкин Н.П | |||

| и др | |||

| Улавливание и переработка фторсодержащих газов | |||

| - М.: Атомиздат, 1975, с.87 - 88. | |||

Авторы

Даты

1999-02-20—Публикация

1994-01-21—Подача