Изобретения относятся к разработкам средств защиты и могут быть использованы при изготовления бронепанелей способом контактного формования для защиты верхней части лица, преимущественно области глаз, личного состава от осколков стекла и оболочек газовых баллонов при тушении пожаров, кроме того, бронепанель может быть использована для изготовления бронезащиты в составе боевой индивидуальной экипировки.

Известны защитные очки по патенту RU №2212870 от 18.12.2000, МКП7 A61F 9/02.

Известны защитные очки по патенту US №4875477 от 24.10.1989, МКП7 G02C 5/14.

Известен способ изготовления водолазного шлема из слоистых полимерных композитов и шлем по патенту RU №2453468 от 20.06.2012, МКП7 В63С 11/06.

Известна бронепанель для защиты верхней части лица, преимущественно области глаз, в составе боевой индивидуальной экипировки по патенту RU №2174667 от 17.03.2000, МКП7 F41H 1/00.

Известен способ изготовления бронешлема из полимерных композитов и бронешлем из полимерных композитов по патенту RU №2365854 от 27.08.2009, МКП7 F41H 1/04.

Известен способ изготовления бронешлема из слоистых полимерных композитов и бронешлем из слоистых полимерных композитов по патенту RU №2328193 от 10.07.2008, МКП7 F41H 1/04.

При изготовлении бронешлема или бронепанели известными способами изделие формуют методом контактного формования послойно, затем прессуют в вакуумном мешке или в автоклаве.

Известные бронепанели и способы их изготовления определяют общий уровень техники и не являются особо релевантными, поэтому предлагаемыми решениями устраняются недостатки общего известного уровня техники.

Недостатки известного уровня техники для способа изготовления бронепанели заключаются в следующем:

- в низкой технологичности и низком качестве изделия из-за возможности укладки основных слоев с поднутрением их краев, что после покрытия краев лицевыми слоями может привести к образованию в этих местах неровностей (вмятин) с невозможностью их устранения мехобработкой (зачисткой);

- в низкой технологичности и низком качестве лицевой поверхности из-за крайне низкой технологичности шлифовки ворсистых краев основных слоев при высокой прочности арамидного ворса, также недостаток заключается в низкой технологичности и низком качестве формирования стыковочного гребня для фиксации панели в канавке амортизирующей обоймы;

- в низкой технологичности и низком качестве материала кронштейнов крепления оборудования.

Недостатки известного уровня техники для бронепанели заключаются в следующем:

- в низком качестве изделия из-за возможности расположения основных слоев с поднутрением их краев, что после покрытия краев лицевыми слоями может привести к образованию в этих местах неровностей (вмятин) с невозможностью их устранения мехобработкой (зачисткой);

- в низком качестве лицевой поверхности из-за крайне низкой технологичности шлифовки в зоне краев основных слоев, так как мехобработка ворсистых краев арамидной ткани существующими методами невозможна из-за высокой прочности ворса, также недостаток заключается в низком качестве формирования стыковочного гребня для фиксации панели в канавке амортизирующей обоймы;

- в низкой надежности работы панели из-за ненадежной фиксации стыковочного гребня в канавке амортизирующей обоймы;

- в низкой надежности работы панели из-за ненадежного крепления оборудования бронепанели.

Технической задачей, на решение которой направлены заявляемые изобретения, является разработка технологии для создания бронепанели высокого качества.

Технический результат для способа, который может быть достигнут при решении поставленной задачи, заключается в следующем:

- в повышении технологичности и качества изделия за счет исключения возможности укладки основных слоев с поднутрением их краев, что после покрытия краев лицевыми слоями может привести к образованию в этих местах неровностей (вмятин) с невозможностью их устранения мехобработкой (зачисткой);

- в повышении технологичности и качества лицевой поверхности за счет возможности шлифовки в зоне краев основных слоев, так как мехобработка краев арамидной ткани существующими методами невозможна из-за высокой прочности ворса, также технический результат заключается в повышении технологичности и качества формирования стыковочного гребня для фиксации панели в канавке амортизирующей обоймы;

- повышении технологичности и качества изделия за счет исключения возможности укладки основных слоев с поднутрением их краев, которое достигается полученными опытным путем размерами выкройки каждого основного слоя;

- в повышении технологичности и качества изделия за счет применения более технологичного и надежного материала кронштейнов, что подтверждено исследованиями.

Технический результат для устройства, который может быть достигнут при решении поставленной задачи, заключается в следующем:

- в повышении качества изделия за счет исключения возможности расположения основных слоев с поднутрением их краев, что после покрытия краев лицевыми слоями может привести к образованию в этих местах неровностей (вмятин) с невозможностью их устранения мехобработкой (зачисткой);

- в повышении качества лицевой поверхности за счет возможности шлифовки в зоне краев основных слоев, так как мехобработка ворсистых краев арамидной ткани без покрытия (например, стеклотканью) существующими методами невозможна из-за высокой прочности ворса, также технический результат заключается в повышении качества формирования стыковочного гребня для фиксации панели в канавке амортизирующей обоймы;

- в повышении надежности работы панели за счет надежной фиксации стыковочного гребня в канавке амортизирующей обоймы;

- в повышении качества бронепанели за счет исключения возможности расположения основных слоев с поднутрением их краев, которое достигается полученными опытным путем размерами выкройки каждого основного слоя;

- в повышении надежности работы панели за счет подтвержденного исследованиями надежного крепления оборудования бронепанели.

Поставленная задача с достижением технического результата решается за счет того, что при осуществлении способа изготовления бронепанели из слоистых полимерных композитов для защиты верхней части лица, при котором в форму для контактного формования укладывают пропитанные слои основания, которые выполняют из одного-двух слоев стеклоткани и одного-двух слоев арамидной ткани, затем с отступом от края основания укладывают 6-8 основных слоев из пропитанной арамидной ткани, затем укладывают один-два лицевых слоя из пропитанной стеклоткани с покрытием краев основных слоев и совпадением краев лицевых слоев и слоев основания, причем основные слои укладывают ступенчато с отступом внутрь каждого последующего слоя, при этом из ленточки края слоев основания и ленточки края лицевых слоев формируют стыковочный гребень, а перед укладкой слоев основания в выемки формы вдавливают материал кронштейнов. Отступ края первого основного слоя от края основания выполняют величиной 5-7 мм, а отступ каждого последующего основного слоя выполняют величиной, равной (1,5-10)s, где s - толщина одного основного слоя. Материал кронштейнов предварительно приготавливают путем смешивания отрезков углеволокна длиной 3-8 мм и используемого для формования связующего.

Поставленная задача с достижением технического результата для устройства решается за счет того, что бронепанель из слоистых полимерных композитов для защиты верхней части лица содержит слои основания, выполненные из одного-двух слоев стеклоткани и одного-двух слоев арамидной ткани, 6-8 основных слоев из пропитанной арамидной ткани, уложенных с отступом от края основания, и один-два лицевых слоя из пропитанной стеклоткани, уложенных с покрытием краев основных слоев и совпадением краев лицевых слоев и слоев основания, причем основные слои уложены ступенчато с отступом внутрь каждого последующего слоя, при этом из ленточки края слоев основания и ленточки края лицевых слоев сформирован стыковочный гребень, а основание снабжено кронштейнами, выполненными в виде выступов. Отступ края первого основного слоя от края основания выполнен величиной 5-7 мм, а отступ каждого последующего основного слоя выполнен величиной, равной (1,5-10)s, где s - толщина одного основного слоя. Материал кронштейнов выполнен из пропитанных отрезков углеволокна длиной 3-8 мм.

Отличительными признаками способа от известного уровня техники являются следующие признаки:

- основные слои укладывают ступенчато с отступом внутрь каждого последующего слоя - признаки существенные, предусматривают наличие новых операций и новое их исполнение, направлены на решение поставленной задачи с достижением технического результата, заключающегося в повышении технологичности и качества изделия за счет исключения возможности укладки слоев с поднутрением их краев, что после покрытия краев лицевыми слоями может привести к образованию в этих местах неровностей (вмятин) с невозможностью их устранения мехобработкой (зачисткой);

- затем укладывают один-два лицевых слоя из пропитанной стеклоткани с покрытием краев основных слоев и совпадением краев лицевых слоев и слоев основания - признаки существенные, предусматривают наличие новых операций и новое их исполнение, направлены на решение поставленной задачи с достижением технического результата, заключающегося в повышении технологичности и качества лицевой поверхности за счет возможности шлифовки в зоне краев основных слоев, так как мехобработка краев арамидной ткани без покрытия (например, стеклотканью) существующими методами невозможна из-за высокой прочности ворса, также технический результат заключается в повышении технологичности и качества формирования стыковочного гребня для фиксации панели в канавке амортизирующей обоймы;

- отступ края первого основного слоя от края основания выполняют величиной 5-7 мм - признаки существенные, предусматривают наличие новых операций и новое их исполнение, направлены на решение поставленной задачи с достижением технического результата, заключающегося в повышении технологичности формирования соединительного гребня, а также в повышении качества изделия за счет повышения надежности фиксации бронепанели в обойме;

- отступ каждого последующего основного слоя выполняют величиной, равной (1,5-10)s, где s - толщина одного основного слоя - признаки существенные, предусматривают наличие новых операций и новое их исполнение, направлены на решение поставленной задачи с достижением технического результата, заключающегося в повышении технологичности и качества изделия за счет исключения возможности укладки слоев с поднутрением их краев, которое достигается полученными опытным путем размерами выкройки каждого основного слоя;

- материал кронштейнов предварительно приготавливают путем смешивания отрезков углеволокна длиной 3-8 мм и используемого для формования связующего - признаки существенные, предусматривают наличие новых операций и новое их исполнение, направлены на решение поставленной задачи с достижением технического результата, заключающегося в повышении технологичности и качества изделия за счет применения более технологичного и надежного материала, что подтверждено исследованиями.

Отличительными признаками устройства от известного уровня техники являются следующие признаки:

- основные слои уложены ступенчато с отступом внутрь каждого последующего слоя - признаки существенные, предусматривают новое взаимное расположение элементов, направлены на решение поставленной задачи с достижением технического результата, заключающегося в повышении качества изделия за счет исключения возможности расположения основных слоев с поднутрением их краев, что после покрытия краев лицевыми слоями может привести к образованию в этих местах неровностей (вмятин) с невозможностью их устранения мехобработкой (зачисткой);

- один-два лицевых слоя из пропитанной стеклоткани, уложенных с покрытием краев основных слоев и совпадением краев лицевых слоев и слоев основания - признаки существенные, предусматривают наличие новых элементов и новое взаимное расположение элементов, направлены на решение поставленной задачи с достижением технического результата, заключающегося в повышении качества лицевой поверхности за счет возможности шлифовки в зоне краев основных слоев, так как мехобработка ворситых краев арамидной ткани без покрытия (например, стеклотканью) существующими методами невозможна из-за высокой прочности ворса, также технический результат заключается в повышении качества формирования стыковочного гребня для фиксации панели в канавке амортизирующей обоймы;

- из ленточки края слоев основания и ленточки края лицевых слоев сформирован стыковочный гребень - признаки существенные, предусматривают наличие новых элементов и новую взаимосвязь элементов, направлены на решение поставленной задачи с достижением технического результата, заключающегося в повышении надежности работы панели за счет надежной фиксации стыковочного гребня в канавке амортизирующей обоймы;

- отступ края первого основного слоя от края основания выполнен величиной 5-7 мм - признаки существенные, предусматривают наличие новых элементов и новое соотношение размеров, направлены на решение поставленной задачи с достижением технического результата, заключающегося в повышении надежности работы панели за счет подтвержденной исследованиями надежной фиксации стыковочного гребня в канавке амортизирующей обоймы;

- отступ каждого последующего основного слоя выполнен величиной, равной (1,5-10)s, где s - толщина одного основного слоя - признаки существенные, предусматривают новое взаимное расположение элементов и новое соотношение размеров, направлены на решение поставленной задачи с достижением технического результата, заключающегося в повышении качества бронепанели за счет исключения возможности расположения слоев с поднутрением их краев, которое достигается полученными опытным путем размерами выкройки каждого основного слоя;

- материал кронштейнов выполнен из пропитанных отрезков углеволокна длиной 3-8 мм - признаки существенные, предусматривают наличие новых элементов и новое соотношение размеров, направлены на решение поставленной задачи с достижением технического результата, заключающегося в повышении надежности работы панели за счет подтвержденного исследованиями надежного крепления оборудования бронепанели.

Указанные отличительные признаки являются существенными, поскольку каждый в отдельности и все совместно направлены на решение поставленной задачи с достижением технического результата. Использование единой совокупности существенных отличительных признаков в известных решениях не обнаружено, что характеризует соответствие технического решения критерию «новизна».

Единая совокупность новых существенных признаков с общими известными обеспечивает решение поставленной задачи с достижением технического результата и характеризует предложенное техническое решение существенными отличиями по сравнению с известным уровнем техники и аналогами. Данное техническое решение является результатом научно-исследовательской и экспериментальной работы по повышению надежности работы бронепанелей без использования известных проектировочных решений, рекомендаций, материалов и обладает неочевидностью, что свидетельствует о его соответствии критерию «изобретательский уровень».

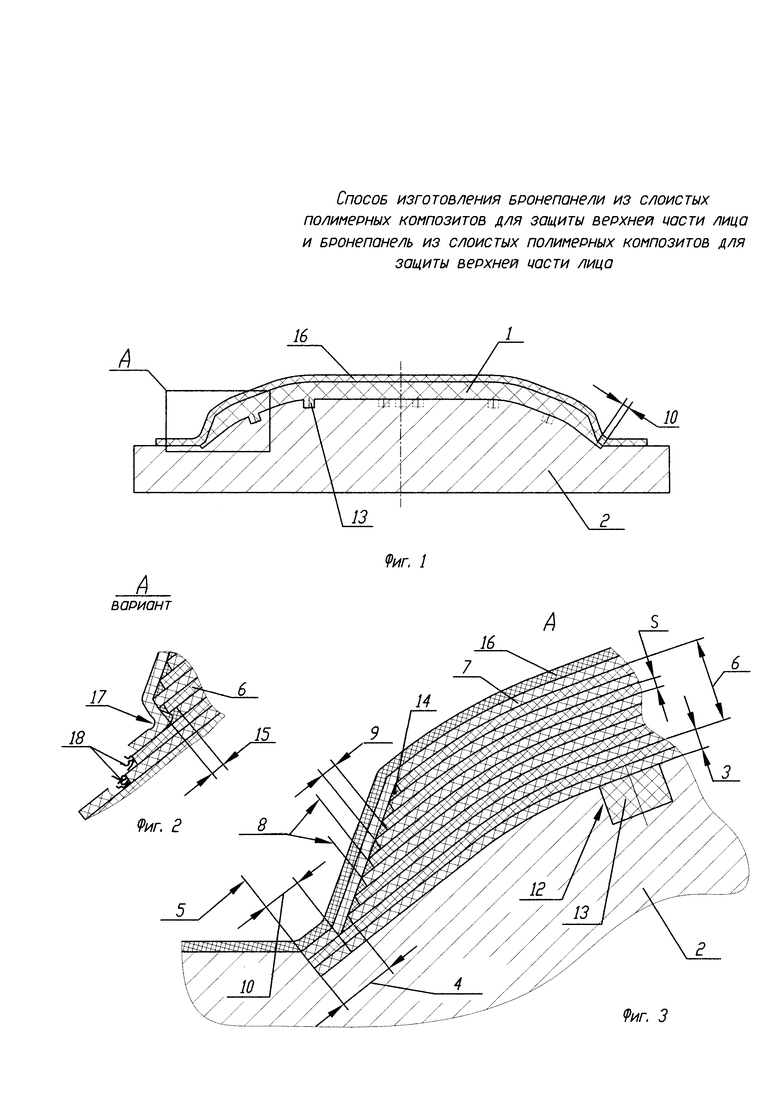

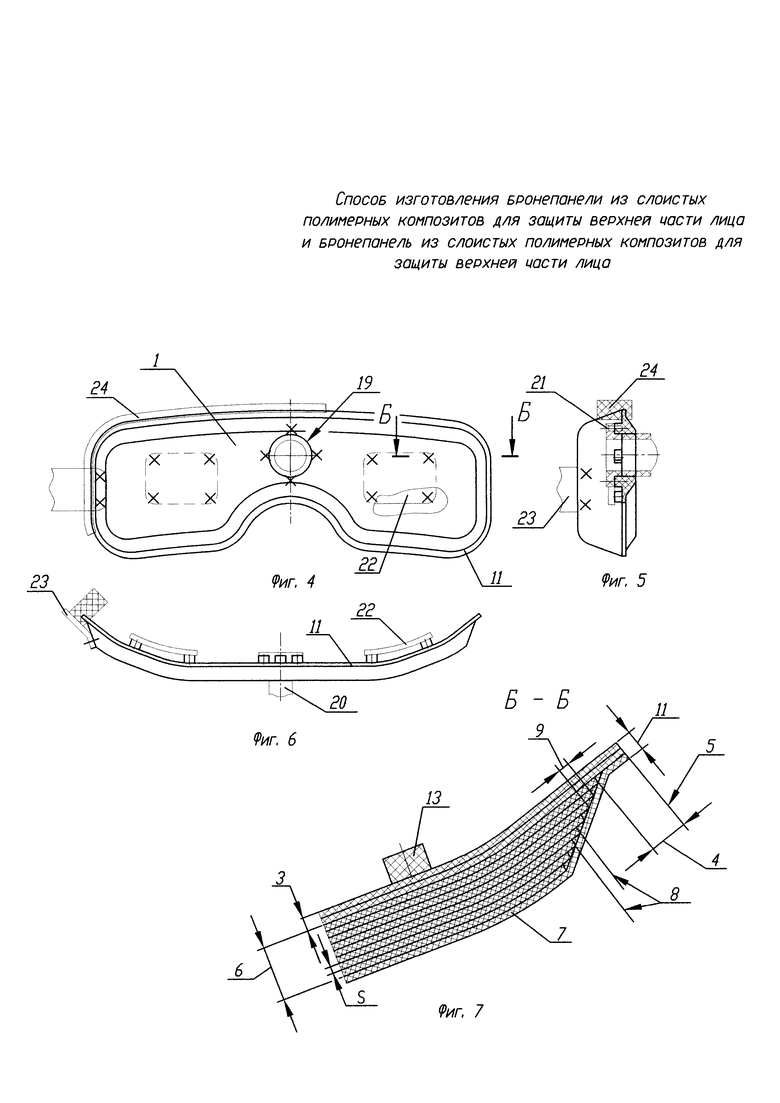

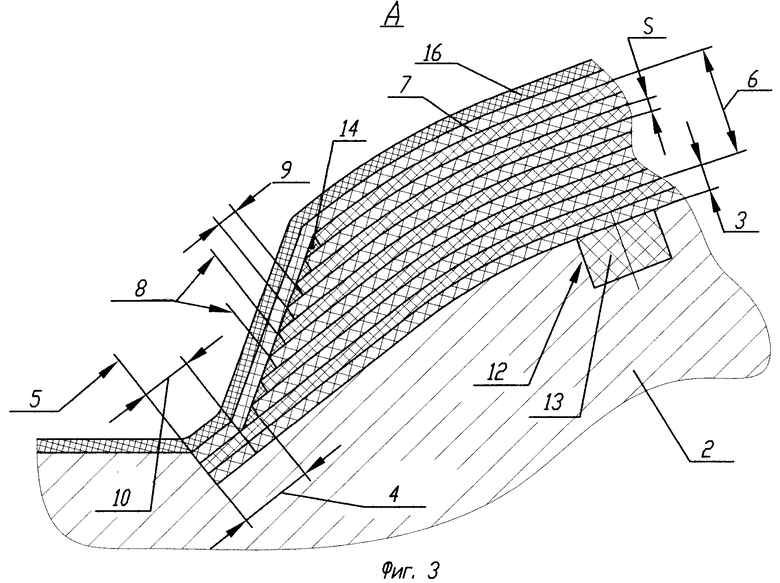

Сущность изобретения поясняется чертежами, где на фиг. 1 представлен общий вид способа изготовления бронепанели; на фиг. 2 - вариант способа оформления края; на фиг. 3 - способ оформления края; на фиг. 4 представлен общий вид бронепанели; на фиг. 5 - поперечный разрез бронепанели; на фиг. 6 - вид сверху на бронепанель; на фиг. 7 - сечение края бронепанели.

Способ изготовления бронепанели 1 из слоистых полимерных композитов для защиты верхней части лица, при котором в форму 2 для контактного формования укладывают пропитанные слои основания 3, которые выполняют из одного-двух слоев стеклоткани и одного-двух слоев арамидной ткани, затем с отступом 4 от края 5 основания 3 укладывают 6-8 основных слоев 6 из пропитанной арамидной ткани, затем укладывают один-два лицевых 7 слоя из пропитанной стеклоткани с покрытием краев 8 основных 6 слоев и совпадением краев 5 лицевых слоев 7 и слоев основания 3, причем основные слои 6 укладывают ступенчато с отступом 9 внутрь каждого последующего слоя, при этом из ленточки 10 края 5 слоев основания 3 и ленточки края лицевых слоев 7 формируют стыковочный гребень 11, а перед укладкой слоев основания 3 в выемки 12 формы 1 вдавливают материал кронштейнов 13.

Отступ 4 края первого основного слоя от края 5 основания 3 выполняют величиной 5-7 мм, а отступ 9 каждого последующего основного слоя выполняют величиной, равной (1,5-10)s, где s - толщина одного основного слоя.

Материал кронштейнов 13 предварительно приготавливают путем смешивания отрезков углеволокна длиной 3-8 мм и используемого для формования связующего 14.

В известном уровне техники, когда основные слои 6 укладывают без соблюдения отступов 9 для каждого слоя, возникают поднутрения 15, а после покрытия лицевым слоем 7 и прессованием в вакуумном чехле 16 возникают вмятины 17. В случае отсутствия лицевого слоя на краях основных слоев имеются ворсы 18 высокопрочного арамида. Эти признаки (поз. 17, 18 на фиг. 2) являются недостатками известного уровня техники.

Бронепанель 1 из слоистых полимерных композитов для защиты верхней части лица, содержащая слои основания, выполненные из одного-двух слоев стеклоткани и одного-двух слоев арамидной ткани, 6-8 основных слоев 6 из пропитанной арамидной ткани, уложенных с отступом 4 от края 5 основания 3, и один-два лицевых слоя 7 из пропитанной стеклоткани, уложенных с покрытием краев 8 основных слоев 6 и совпадением краев 5 лицевых слоев 7 и слоев основания 3, причем основные слои 6 уложены ступенчато с отступом 9 внутрь каждого последующего слоя, при этом из ленточки края 5 слоев основания 3 и ленточки края лицевых слоев 7 сформирован стыковочный гребень 11, а основание снабжено кронштейнами 13, выполненными в виде выступов.

Отступ 4 края первого основного слоя от края 5 основания 3 выполнен величиной 5-7 мм, а отступ 9 каждого последующего основного слоя 6 выполнен величиной, равной (1,5-10)s, где s - толщина одного основного слоя.

Материал кронштейнов 13 выполнен из пропитанных отрезков углеволокна длиной 3-8 мм.

Пример конкретного исполнения способа заключается в следующем. После укладки всех слоев полученный пакет термообрабатывают одновременно с прессованием с помощью вакуумного чехла 16. Затем внутренние и наружные поверхности, выполненные из стеклопластика, шлифуют с высоким качеством этих поверхностей, обеспечивая приемлемый товарный вид. В центре бронепанели сверлят отверстие 19 для Web-камеры 20. Выполняют отверстия в кронштейнах 13 для крепежных элементов 21 камеры 20, дисплеев 22, крепежных устройств 23 и других элементов. Возможные арамидные ворсы по краю 5 закрывают амортизирующей обоймой 24, а по краю отверстия 19 камерой 20.

Пример конкретного исполнения бронепанели 1 заключается в следующем. Бронепанель 1 выполнена в форме защитных очков и снабжена височными изгибами 25 и выемкой 26 для переносицы пользователя.

Работает бронепанель 1 следующим образом. При воздействии поражающего элемента (осколка стекла или оболочки баллона) последний проникает в тело панели и останавливается в основных слоях 6. При этом кинетическая энергия осколка передается всей массе бронепанели и воздействует на лицо пользователя в площади его контакта с амортизирующей обоймой 24, причем за счет эластичных свойств материала обоймы 24 это воздействие значительно ослаблено.

Таким образом, использование изобретений позволит создать бронепанель высокого качества с повышенной надежностью работы, что и подтверждает их использование по назначению. Осуществимость изобретений подтверждена положительными результатами испытаний бронепанелей, разработка и изготовление которых полностью основаны на представленном описании. В связи с этим новое техническое решение соответствует и критерию «промышленная применимость», т.е. уровню изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бронепанели из слоистых композитов для защиты нижней части лица и бронепанель из слоистых полимерных композитов для защиты нижней части лица | 2016 |

|

RU2636303C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРОНЕПАНЕЛИ ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ И БРОНЕПАНЕЛЬ ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ | 2008 |

|

RU2415367C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРОНЕШЛЕМА ИЗ СЛОИСТЫХ ПОЛИМЕРНЫХ КОМПОЗИТОВ И БРОНЕШЛЕМ ИЗ СЛОИСТЫХ ПОЛИМЕРНЫХ КОМПОЗИТОВ | 2006 |

|

RU2328193C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЪЁМНОЙ БРОНЕЗАЩИТЫ ЭКИПАЖА ВЕРТОЛЁТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ И СЪЁМНАЯ БРОНЕЗАЩИТА ЭКИПАЖА ВЕРТОЛЁТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ | 2015 |

|

RU2577441C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРОНЕПАНЕЛИ ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ И БРОНЕПАНЕЛЬ ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ | 2016 |

|

RU2632653C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА, ПРЕИМУЩЕСТВЕННО ДЛЯ БРОНЕПАНЕЛИ, ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, ПРЕИМУЩЕСТВЕННО ДЛЯ БРОНЕПАНЕЛИ И БРОНЕПАНЕЛЬ ИЗ ПОЛИМЕРНОГО КОПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2441760C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСКОВОЙ ТРУБЫ МНОГОУГОЛЬНОГО СЕЧЕНИЯ ИЗ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И ПУСКОВАЯ ТРУБА МНОГОУГОЛЬНОГО СЕЧЕНИЯ ИЗ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2334932C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРОНЕПАНЕЛИ ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ И БРОНЕПАНЕЛЬ ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ | 2008 |

|

RU2414670C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАДИОПРОЗРАЧНОГО БРОНЕЭКРАНА ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ И РАДИОПРОЗРАЧНЫЙ БРОНЕЭКРАН ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ | 2009 |

|

RU2412422C1 |

| ПУЛЕЗАЩИТНАЯ БРОНЕПАНЕЛЬ | 2001 |

|

RU2190823C1 |

Изобретения относятся к средствам защиты и могут быть использованы при изготовления бронепанелей. Предложен способ изготовления бронепанели из слоистых полимерных композитов, при котором в форму (2) для контактного формования укладывают пропитанные слои основания (3). Слои основания (3) выполняют из одного или двух слоев стеклоткани и одного или двух слоев арамидной ткани, с отступом (4) от края (5) основания (3) укладывают 6-8 основных слоев (6) из пропитанной арамидной ткани, укладывают один или два лицевых слоя (7) из пропитанной стеклоткани с покрытием краев (8) основных слоев (6) и совпадением краев (5) лицевых слоев (7) и слоев основания (3). Основные слои (6) укладывают ступенчато с отступом (9) внутрь каждого последующего слоя. Из ленточки (10) края (5) слоев основания (3) и ленточки края лицевых слоев (7) формируют стыковочный гребень (11). Перед укладкой слоев основания (3) в выемки (12) формы вдавливают материал кронштейнов (13). Предлагается также бронепанель из слоистых полимерных композитов. Обеспечивается повышение качества лицевой поверхности за счет отсутствия неровностей по краям, что влияет на возможность шлифовки краев и надежность фиксации бронепанели. 2 н. и 4 з.п. ф-лы, 7 ил., 2 пр.

1. Способ изготовления бронепанели из слоистых полимерных композитов для защиты верхней части лица, при котором в форму для контактного формования укладывают пропитанные слои основания, которые выполняют из одного или двух слоев стеклоткани и одного или двух слоев арамидной ткани, затем с отступом от края основания укладывают 6-8 основных слоев из пропитанной арамидной ткани, затем укладывают один или два лицевых слоя из пропитанной стеклоткани с покрытием краев основных слоев и совпадением краев лицевых слоев и слоев основания, причем основные слои укладывают ступенчато с отступом внутрь каждого последующего слоя, при этом из ленточки края слоев основания и ленточки края лицевых слоев формируют стыковочный гребень, а перед укладкой слоев основания в выемки формы вдавливают материал кронштейнов.

2. Способ по п. 1, отличающийся тем, что отступ края первого основного слоя от края основания выполняют величиной 5-7 мм, а отступ каждого последующего основного слоя выполняют величиной, равной (1,5-10)s, где s - толщина одного основного слоя.

3. Способ по п. 1, отличающийся тем, что материал кронштейнов предварительно приготавливают путем смешивания отрезков углеволокна длиной 3-8 мм и используемого для формования связующего.

4. Бронепанель из слоистых полимерных композитов для защиты верхней части лица, содержащая слои основания, выполненные из одного или двух слоев стеклоткани и одного или двух слоев арамидной ткани, 6-8 основных слоев из пропитанной арамидной ткани, уложенных с отступом от края основания, и один или два лицевых слоя из пропитанной стеклоткани, уложенных с покрытием краев основных слоев и совпадением краев лицевых слоев и слоев основания, причем основные слои уложены ступенчато с отступом внутрь каждого последующего слоя, при этом из ленточки края слоев основания и ленточки края лицевых слоев сформирован стыковочный гребень, а основание снабжено кронштейнами, выполненными в виде выступов.

5. Бронепанель по п. 4, отличающаяся тем, что отступ края первого основного слоя от края основания выполнен величиной 5-7 мм, а отступ каждого последующего основного слоя выполнен величиной, равной (1,5-10)s, где s - толщина одного основного слоя.

6. Бронепанель по п. 4, отличающаяся тем, что материал кронштейнов выполнен из пропитанных отрезков углеволокна длиной 3-8 мм.

| WO 2011049819 A2, 28.04.2011 | |||

| ПУЛЕЗАЩИТНАЯ БРОНЕПАНЕЛЬ | 2001 |

|

RU2190823C1 |

| US 5723201 A, 03.03.1998 | |||

| Защитная каска | 1985 |

|

SU1306563A1 |

Авторы

Даты

2017-07-24—Публикация

2016-09-02—Подача