Изобретение пригодно в сварочном производстве для соединения прутковых заготовок между собой при изготовлении строительной арматуры.

Известны электрододержатели с посадочными поверхностями под электроды пальчикового или колпачкового типов и сквозными полостями под размещенными в них с зазорами трубками для циркуляции хладагента, охлаждающего эти электроды (см. ГОСТ 25444-90, с. 2 и 16).

Их недостаток: неэффективное охлаждение и поэтому низкая стойкость электродов, требующих частых правок рабочих поверхностей со снятием или без снятия их с электрододержателей; сквозными полостями усложняется конструкция передней части последних под электрод колпачкового типа (см. патент RU 2570253 С1 от 25. 05. 2014).

Известен шток машины литья под давлением, имеющий с переднего торца продольную глухую полость, в которой зафиксирована с боковым зазором трубка с уплотнительным элементом на заднем конце, упирающимся в часть конического дна его полости; в это дно и в вышеуказанный зазор открыто по поперечному окну для подвода хладагента к переднему торцу штока, где размещен поршень, и отвода нагретого хладагента оттуда к задней части штока и далее за его пределы (см. АС СССР 1783209 А1 от 23. 01.1989). Известен электрододержатель для шовной сварки в виде сборного охлаждаемого или цельного неохлаждаемого электрода-диска, размещенного на вращающемся от привода хвостовике (см. книгу Б.А. Кузьмина и др. Технология металлов и конструкционные материалы. - М.: Машиностроение, 1989, с. 419).

Его недостатки: хвостовик от усилия сжатия свариваемых листов деформируется, чем затрудняется вращение электродов-дисков; сложность системы охлаждения такого электрода, а при отсутствии ее низкая стойкость его; из-за разных материалов его и хвостовика уменьшается электропроводность их соединения между собой; непригодность его для сварки прутковых заготовок из-за формы боковой поверхности электрода. Предлагаемым изобретением решается задача повышения стойкости электрода-диска и электропроводности соединения его с проушинами стержня и использования его для сварки прутков между собой.

Технический результат от его реализации заключается в снижении нагрева электрода-диска наружным охлаждением его размещенным на нем пористым материалом с хладагентом и внутренним охлаждением проушин стержня, между которыми он зажат, и применением его для сварки прутковых заготовок. Указанный результат достигается тем, что у электрододержателя для контактной точечной сварки в виде стержня с выполненной с заднего торца продольной полостью под размещенной в ней с боковым зазором под хладагент трубкой, контактирующей передним торцом через уплотнительный элемент с коническим дном полости, имеющего у переднего торца между двумя проушинами электрод-диск на крепеже, расположенном в их поперечных окнах, НОВЫМ ЯВЛЯЕТСЯ ТО, ЧТО в каждой из проушин стержня образовано по продольному каналу подвода и отвода хладагента, соединенными между собой общим поперечным каналом у ее переднего торца, заканчивающимися в стержне и открытыми своими каналами соответственно в полость стержня и ее коническое дно; при этом торцовыми поверхностями электрод-диск зажат крепежом между проушинами; зазоры между проушинами, стержнем и электродом заполнены пористым материалом, куда открыто окно, выполненное в коническом дне полости стержня, на торцах электрода образованы пересекающиеся между собой канавки; боковая поверхность электрода выполнена многогранной.

Выполнением продольных каналов под хладагент в каждой из двух проушин передней части стержня, заканчивающихся в нем и соединенных между собой у их торцов поперечным каналом, обеспечивается циркуляция хладагента по проушинам и этим самым охлаждение их и торцевых стенок электрода. Соединением каждого из этих каналов, заканчивающихся в стержне, своими каналами соответственно с его полостью и ее коническим дном, обеспечивается отвод хладагента из его полости в продольный канал проушины, далее в ее поперечный канал, затем в другой продольный канал проушины, из него по своему поперечному (наклонному) каналу стержня в коническое дно полости и к переднему концу трубки, а по ней нагретый хладагент отводится за пределы стержня.

Зажатием торцов электрода-диска между проушинами крепежом улучшаются теплоотвод и электропроводность между поверхностями этих элементов и исключается вращение электрода при работе, что необходимо для сварки прутков между собой.

Образованием в коническом дне продольной полости стержня окна, открытого в зазоры между проушинами, стержнем и электродом-диском, заполненные пористым материалом, обеспечивается отвод части нагретого теплом проушин хладагента в этот материал для последующего охлаждения наружных поверхностей электрода.

Наличием пересекающихся между собой канавок на торцах электрода обеспечивается охлаждение его и по этим поверхностям хладагентом пористого материала, поступающим в их верхние части и стекающего по ним в нижнюю часть электрода с одновременным испарением его в этих канавках и выходом из них пара в атмосферу.

Выполнением боковой поверхности электрода в виде многогранника не требует его съема с электрододержателя для зачистки изношенной части его, заменяемой поворотом электрода на крепеже на определенный угол. Сравнительный анализ предлагаемого решения с известными в настоящее время изобретениями показывает, что оно ново, имеет существенные отличия, промышленно пригодно и поэтому полностью соответствует критерию ИЗОБРЕТЕНИЕ.

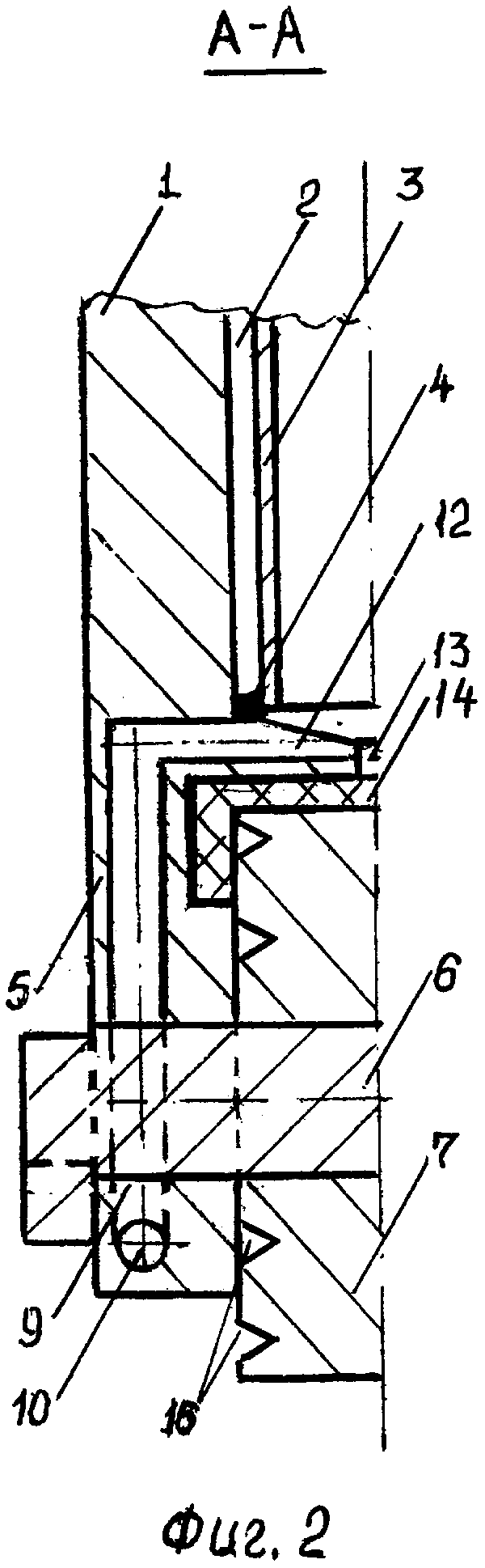

Изобретение поясняется чертежом, на фиг. 1 и 2 которого представлены п. 1 и 2 его формулы.

Электрододержатель выполнен в виде стержня 1, с заднего торца которого образована продольная полость 2, в которой с зазором установлена трубка 3, упирающаяся передним торцом через уплотнительный элемент 4 в часть конического дна этой полости для разделения между собой каналов подвода хладагента в зону охлаждения электрода и отвода его оттуда. В полость стержня и в трубку открыты поперечные окна, например, колпака или колпака и стержня (см. патент RU 2420378 С2 от 02.03.2009). Между проушинами 5 на болте 6 зажат своими торцами электрод-диск (ролик) 7 (далее упоминаемый как электрод) гайкой, не показанной на чертеже, как и другая проушина. В каждой из проушин 5 выполнено по продольному каналу 8 и 9 разной длины, заканчивающихся в стержне 1.

Вдоль торца каждой из проушин 5 образован в ней поперечный канал 10 для соединения ее продольных каналов 8 и 9 между собой. В стержне 1 эти каналы открыты в поперечные или наклонные каналы 11 и 12, выходящие соответственно в полость 2 стержня 1 и ее коническое дно. В этом дне образовано определенного экспериментально или расчетом поперечного размера окно 13, открытое в зазоры между проушинами 5 и поверхностями электрода 7, заполненные пористым материалом 14, например, асбестом, поролоном и др., причем его боковая поверхность может быть и в виде многогранника 15 (см. штриховые линии нижней части фиг. 1). На торцах электрода 7 могут быть пересекающиеся между собой канавки, например, треугольной формы, в верхние части которых поступает хладагент из пористого материала 14 и стекает по ним в нижние части, охлаждая при этом электрод 7.

Данный электрод охлаждается так: хладагент по продольной полости 2 поступает в поперечный (наклонный) канал 11 стержня 1, далее в продольный канал 8, из него в поперечный канал 10, затем в продольный канал 9 проушины 5 и стержня 1, выходящий в его поперечный (наклонный) канал 12, открытый в коническое дно полости 2 стержня 1, в полость трубки 3 и по ней нагретым отводится за пределы стержня 1.

При циркуляции хладагента по каналам 8, 10 и 9 проушин 5 осуществляется охлаждение их стенок и торцов электрода 7, контактирующих между собой благодаря крепежу-болту 6 и навернутой на него гайке, создающей необходимое усилие зажима электрода 7 между проушинами 5 и зафиксированной дополнительно, например, контргайкой.

Электрод нагревается нижней частью боковой поверхности, контактирующей с одним из свариваемых между собой прутков, например, верхним.

Эффективность его охлаждения определяется расходом хладагента, выбираемым из величины теплопоступления в электрод при сварке и нагреваемым меньше температуры насыщения для исключения образования накипи в каналах его циркуляции. При небольших теплопоступлениях в электрод хладагент может поступать от автономного источника его под действием атмосферного давления, а при больших теплопоступлениях он поступает от цеховой гидросистемы при давлении в несколько атмосфер (не более пяти).

При таких условиях установившаяся температура нагрева электрода будет порядка 100°С без учета температурного всплеска у него до 750°С при сварке стальных заготовок.

Если теплопоступление при автоматической сварке значительно (свариваемые между собой прутки диаметром 10 мм и более), то необходимо использовать и дополнительное наружное охлаждение электрода 7 отводом части нагретого им хладагента от конического дна полости 2 через окно 13 в пористый материал 14, охватывающий сверху электрод 7 и аккумулирующий поступающий в него хладагент. Из этого материала хладагент поступает в верхние части пересекающихся между собой канавок 16, по которым стекает в их нижние части, нагреваясь теплом электрода и испаряясь при этом с отводом пара по канавкам в атмосферу.

При взаимодействии с электродом хладагент кипит на его поверхностях и испаряется, а его остатки стекают к нижней части электрода и докипают там, обеспечивая в итоге температуру нагрева его не более 125°С, чем увеличивается стойкость электрода на 30-40%.

Сжатием торцов электрода между проушинами улучшаются теплоотвод между ними и электропроводность от проушин к электроду, а также исключается его вращение при точечной сварке на одно-и-многоточечных сварочных машинах. При многогранной форме боковой поверхности электрода 7 проще и надежнее располагать на ней прутковую заготовку для сварки с другой заготовкой. При износе одной грани электрод поворачивают на крепеже на определенный угол и затем работают его неизношенной гранью без съема его с электрододержателя для восстановления работоспособности электрода. После износа всех граней электрод удаляют из него для механической обработки с созданием у него новых граней меньшей длины и т.д. до полного износа его. Таким образом, предлагаемым электрододержателем с каналами охлаждения в проушинах под циркулирующий хладагент и отводом его нагретой части на наружную поверхность электрода повышаются его стойкость и электропроводность соединения электрод-проушины стержня с улучшением также и других производственно-экономических показателей сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрододержатель для контактной точечной сварки | 2016 |

|

RU2625143C1 |

| Электрододержатель для контактной точечной сварки | 2016 |

|

RU2625142C1 |

| Держатель электрода-ролика | 2017 |

|

RU2649483C1 |

| Способ охлаждения электрода сварочных клещей контактной точечной сварки (КТС) и устройство его реализации | 2015 |

|

RU2621083C1 |

| НЕПОДВИЖНЫЙ ДЕРЖАТЕЛЬ-ЭЛЕКТРОД СВАРОЧНЫХ КЛЕЩЕЙ | 2014 |

|

RU2578865C1 |

| ЭЛЕКТРОДОДЕРЖАТЕЛЬ СВАРОЧНЫХ КЛЕЩЕЙ ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ (КТС) | 2015 |

|

RU2618285C1 |

| Поршневой узел машины литья под давлением | 2019 |

|

RU2706903C1 |

| Электрододержатель сварочных клещей для контактной точечной сварки | 2016 |

|

RU2622191C1 |

| Электрод с хвостовиком для контактной точечной сварки | 2017 |

|

RU2652929C1 |

| Устройство для контактной точечной сварки с охлаждением электрода-колпачка | 2016 |

|

RU2635640C1 |

Изобретение может быть использовано при контактной точечной сварке арматуры из прутковых заготовок. Стержень электрододержателя имеет продольную полость с коническим дном, в которой размещена с боковым зазором трубка для хладагента. Со стороны переднего торца электрододержателя выполнены проушины, между которыми с помощью крепежа зажат электрод в виде диска. В каждой из проушин стержня выполнены продольные каналы для подвода и отвода хладагента, которые соединены между собой общим поперечным каналом, расположенным вдоль торца каждой из проушин. С продольной полостью стержня у конического дна соединен один из продольных каналов каждой из проушин. Другой продольный канал каждой из проушин соединен с боковым зазором продольного канала стержня электрододержателя. Трубка для подвода хладагента установлена с упором ее переднего торца в коническое дно полости через уплотнительный элемент, разделяющий между собой каналы подвода и отвода хладагента. Боковая поверхность электрода выполнена многогранной. Изобретение обеспечивает повышение стойкости электрода-диска и улучшение электропроводности соединения его торцов с проушинами стержня держателя. 3 з.п. ф-лы, 2 ил.

1. Устройство для контактной точечной сварки, содержащее электрододержатель в виде стержня, имеющего с его заднего торца продольную полость с коническим дном, в которой размещена с боковым зазором трубка для хладагента, и закрепленный в электродержателе электрод, отличающееся тем, что электрод выполнен с торцовой и боковой поверхностью, а со стороны переднего торца электрододержателя выполнены проушины, между которыми с помощью крепежа зажат электрод его торцовыми поверхностями, при этом в каждой из проушин стержня выполнены продольные каналы для подвода и отвода хладагента, которые соединены между собой общим поперечным каналом, расположенным вдоль торца каждой из проушин, причем с продольной полостью стержня у конического дна соединен один из продольных каналов каждой из проушин, а другой продольный канал каждой из проушин соединен с боковым зазором продольного канала стержня электрододержателя, при этом упомянутая трубка для подвода хладагента установлена с упором ее переднего торца в коническое дно полости через уплотнительный элемент, разделяющий между собой каналы подвода и отвода хладагента.

2. Устройство по п. 1, отличающееся тем, что в зоне верхней части электрода в проушинах и стержне выполнены зазоры, заполненные пористым материалом, при этом в коническом дне полости стержня выполнено окно, соединенное с упомянутыми зазорами, а на торцах электрода образованы пересекающиеся между собой канавки.

3. Устройство по п.1, отличающееся тем, что электрод выполнен в виде диска.

4. Устройство по п.1, отличающееся тем, что боковая поверхность электрода выполнена многогранной.

| Устройство для контактной точечной сварки | 1977 |

|

SU715253A1 |

| Устройство для контактнойТОчЕчНОй СВАРКи | 1978 |

|

SU799928A1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЭЛЕКТРОДА КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ (КТС) И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2420378C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВОЙ ДОБАВКИ ДЛЯ ПРОФИЛАКТИКИ МИКОТОКСИКОЗОВ У ЖИВОТНЫХ И ПТИЦЫ | 2010 |

|

RU2433738C1 |

Даты

2017-07-25—Публикация

2016-03-09—Подача