ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к конвейеру-накопителю паллет для подачи множества различных типов компонентов на производственную линию или участок. Изобретение относится, в частности, к конвейеру типа горизонтальной карусели для циркуляции паллет по замкнутому бесконечному контуру. Если точнее, изобретение относится к горизонтально-карусельному конвейеру, который содержит:

опорную конструкцию;

бесконечную цепь, введенную в зацепление со звездочками, установленными с возможностью вращения вокруг вертикальных осей на указанной опорной конструкции;

привод для управления движением указанной бесконечной цепи;

множество носителей паллет, перемещаемых указанной цепью вдоль указанной горизонтальной карусели, причем каждый носитель паллет снабжен средствами вхождения в зацепление с цепью, обеспечивающим указанной цепи возможность свободного движения относительно носителя паллет в случае остановки последнего в заданном положении вдоль конвейера; и

множество паллет, каждая из которых выполнена с возможностью перемещения посредством соответствующего носителя паллет и предварительно подготовлена для транспортировки одного или более компонентов различных типов из зоны приема указанных компонентов на конвейер к зоне выгрузки, где происходит выгрузка указанных компонентов с конвейера для загрузки, например, на производственную линию или участок.

УРОВЕНЬ ТЕХНИКИ

Конвейер-накопитель паллет указанного выше типа описан, например, в документе US 6568525 В2.

В случае использования конвейера указанного выше типа для подачи компонентов набора различных типов на производственную линию или участок имеется проблема быстрой адаптации последовательности типов компонентов, подаваемых на производственную линию или участок, к нуждам производства. В известных решениях, разработанных на сегодняшний день, конвейер представляет собой жесткую систему, в которую загружают последовательность компонентов в соответствии с последовательностью, требующейся на производственной линии или участке, что не позволяет в короткий срок отреагировать на изменение потребности с точки зрения последовательности различных типов компонентов, подаваемых на производственную линию. В указанном выше документе USA 6568525 В2 предложено решение, обеспечивающее значительную степень гибкости и высокую скорость адаптации последовательности компонентов, подаваемой на производственную линию или участок, в котором предусмотрено множество конвейеров, обслуживающих одну и ту же загрузочную зону на линии, причем каждый конвейер специально предназначен для работы с соответствующим типом компонента. Очевидно, что такое решение невыгодно с точки зрения стоимости и занимаемого пространства.

ЗАДАЧА ИЗОБРЕТЕНИЯ

Задачей изобретения является преодоление указанных выше недостатков путем создания конвейера-накопителя паллет и способа управления этим конвейером, которые обеспечивают значительную степень гибкости и быструю адаптации при подаче различных типов компонентов на производственную линию или участок, и осуществление которых возможно с использованием простых, недорогих и малогабаритных средств. Дополнительной задачей изобретения является создание простого и надежного в эксплуатации конвейера, требующего лишь незначительных работ по техническому обслуживанию. В конкретном случае применения на автомобильном заводе изобретение направлено на обеспечение максимально возможной эффективной поставки компонентов различных моделей автомобиля на производственную линию и любого числа различных компонентов для каждой модели автомобиля, гарантируя возможность в кратчайшие сроки менять тип и количество производимых моделей, а также соответствующие процентные доли в объеме производства.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Для решения указанных выше задач предлагается способ управления подачей множества различных типов компонентов на производственную линию или участок, согласно которому используют конвейер, обеспечивающий циркуляцию по замкнутому контуру множества паллет, служащих опорой для указанных компонентов, вблизи производственной линии или участка, так чтобы перемещать указанные компоненты из зоны, где указанные компоненты принимаются на конвейер, к зоне выгрузки компонентов с конвейера (непосредственно на производственную линию или участок или в промежуточном местоположении между конвейером и линией), причем указанный конвейер является горизонтально-карусельным конвейером для циркуляции паллет по замкнутому бесконечному контуру, при этом предлагаемый способ отличается тем, что посредством указанного конвейера циркуляция паллет может осуществляться в любом из двух направлений циркуляции, причем на каждом этапе работы производственной линии или участка детектируют тип компонента, который требуется на производственной линии или участке, и меняют направление циркуляции паллет на конвейере, так чтобы в минимально возможное время переместить компонент требуемого типа к производственной линии или к участку.

В частном случае применения на автомобильном заводе указанные выше паллеты предварительно подготовлены для несения компонентов различных моделей автомобиля и различных компонентов для каждой модели автомобиля, причем каждая паллета подготовлена для несения одного или более компонентов одной и той же модели автомобиля или различных моделей. Паллеты могут быть предварительно подготовлены для несения любого числа различных компонентов. Благодаря указанным выше признакам изобретение позволяет в кратчайшие сроки менять тип и количества производимых моделей, а также соответствующие процентные доли в объеме производства.

Предпочтительным вариантом осуществления изобретения предусмотрена возможность быстрого присоединения паллет к соответствующим носителям паллет, предварительно установленным вдоль конвейера, с помощью быстро-соединяемых средств любого известного типа. Тем самым обеспечена возможность быстрой замены любого числа паллет, предварительно установленных на конвейере, с целью адаптации паллет к любому конкретному заданному типу компонента и к любой конкретной заданной комбинации компонентов.

Другим объектом изобретения является сам конвейер описанного выше типа, которому присущи все признаки, приведенные в начале данного описания, и который отличается наличием электронных средств управления указанным приводом с целью подачи паллет в одном или в другом направлении циркуляции, причем указанные электронные средства управления запрограммированы для приема информации о типе компонента, требующегося на производственной линии или участке на каждом этапе производства, и для изменения направления циркуляции паллет на конвейере, так чтобы в минимально возможное время обеспечить перемещение компонента требуемого типа к производственной линии или участку.

ДОПОЛНИТЕЛЬНЫЕ ПРИЗНАКИ ИЗОБРЕТЕНИЯ

В соответствии с дополнительным признаком изобретения, конвейер содержит одно устройство, предназначенное для натяжения цепи в двух противоположных направлениях, так чтобы обеспечивать надлежащее натяжение цепи при любом направлении движения цепи.

Предпочтительно устройство натяжения цепи содержит:

две основные звездочки натяжения цепи, с которыми цепь последовательно входит в зацепление;

две основные пружины, отводящие валы указанных основных звездочек натяжения цепи в двух взаимно противоположных направлениях; и

две кулачковые поверхности на двух отдельных вспомогательных кулачковых элементах или на одном вспомогательном кулачковом элементе, входящие в сцепление со следящим кулачковым элементом, имеющим функциональное соединение с валами указанных основных звездочек натяжения цепи, так чтобы указанные валы стремились сместиться в указанных взаимно противоположных направлениях под действием вспомогательных упругих средств, таким образом, что для каждого направления движения цепи одна из указанных звездочек натяжения цепи натягивает цепь в результате своего смещения в первом направлении под действием основной пружины и связанной с ней кулачковой поверхности, в то время как смещению другой звездочки натяжения цепи в указанном первом направлении препятствует связанная с ней кулачковая поверхность, причем указанные функции двух основных звездочек натяжения цепи и двух кулачковых поверхностей меняются друг с другом при смене направления движения цепи на противоположное.

В первом варианте осуществления изобретения кулачковые поверхности выполнены на двух рычагах, установленных с возможностью поворота на опорной конструкции устройства натяжения цепи вокруг двух осей, расположенных на расстоянии друг от друга, причем каждый рычаг имеет кулачковую поверхность в контакте со следящим кулачковым элементом, имеющим функциональное соединение с валом соответствующей звездочки натяжения цепи.

Во втором и предпочтительном варианте осуществления изобретения кулачковые поверхности выполнены двух противоположных концевых частях одного и того же рычага, шарнирно прикрепленного по центру к опорной конструкции устройства натяжения цепи, причем каждая концевая часть имеет кулачковую поверхность, которая находится в контакте со следящим кулачковым элементом, имеющим функциональное соединение с валом соответствующей звездочки натяжения цепи.

В соответствии с другим предпочтительным признаком, форма указанной кулачковой поверхность выбрана так, чтобы поддерживать по существу постоянное значение суммарной силы, создаваемой основной пружиной и вспомогательным кулачковым элементом, приложенной к соответствующей основной звездочке натяжения цепи, при меняющейся деформации основной пружины.

В заявленном конвейере при смене направления циркуляции паллет на противоположное цепь стремится ослабнуть на участке ниже по потоку от ведущей звездочки, с которой цепь имеет зацепление, однако указанное выше устройство натяжения автоматически восстанавливает надлежащее натяжение. Такое решение обеспечивает возможность значительного упрощения и экономии компонентов по сравнению со случаем, когда бы использовались два отдельных устройства натяжения цепи, каждое из которых задействовано для соответствующего направления циркуляции цепи.

Помимо выполнения функции надлежащего натяжения цепи всякий раз при смене направления ее движения на противоположное, устройство натяжения цепи согласно изобретению в каждый момент времени автоматически устраняет любой люфт, что может возникнуть в цепи в результате ее износа.

В соответствии с еще одним признаком, с устройством натяжения цепи связаны датчики, которые детектируют, когда растяжение цепи вследствие износа превышает заданное значение, на случай чего можно предусмотреть, например, автоматический останов машины, указывающий на необходимость вмешательства в работу цепи для удаления одного или более звеньев, или замены цепи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Дополнительные характеристики и преимущества изобретения будут понятны из последующего описания со ссылками на приложенные чертежи, приведенные только с целью примеров, не ограничивающих возможности изобретения.

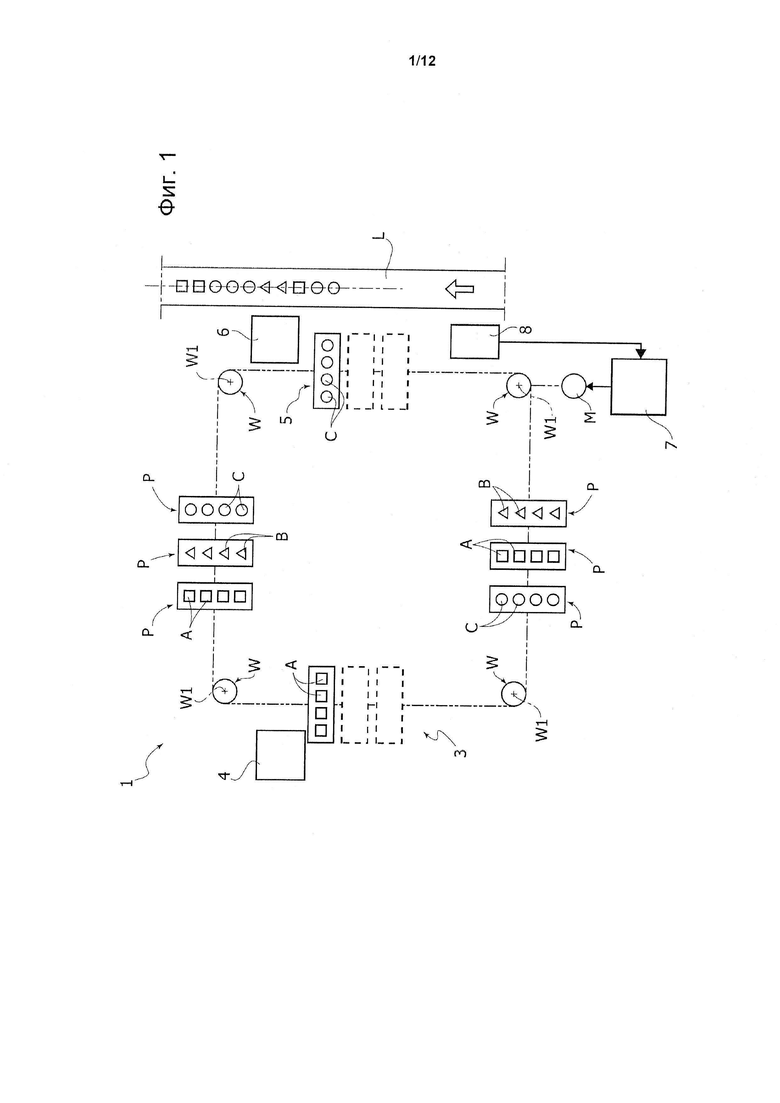

Фиг.1 - схематичный вид сверху, иллюстрирующий принцип, лежащий в основе предлагаемого способа.

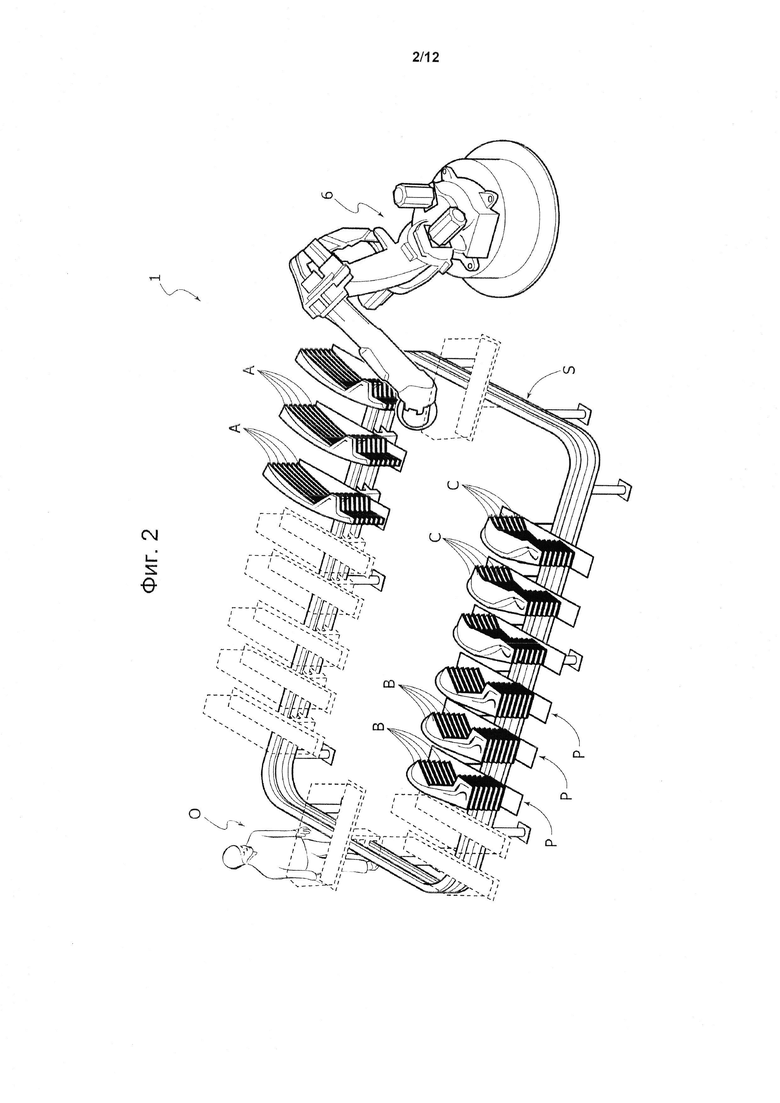

Фиг.2, 3, 4 - схематичные и частичные виды в перспективе различных вариантов осуществления предлагаемого конвейера.

Фиг.5 - вид по стрелке V с фиг.4.

Фиг.6 - вид в перспективе несущей тележки паллеты, используемой в предпочтительном варианте осуществления изобретения.

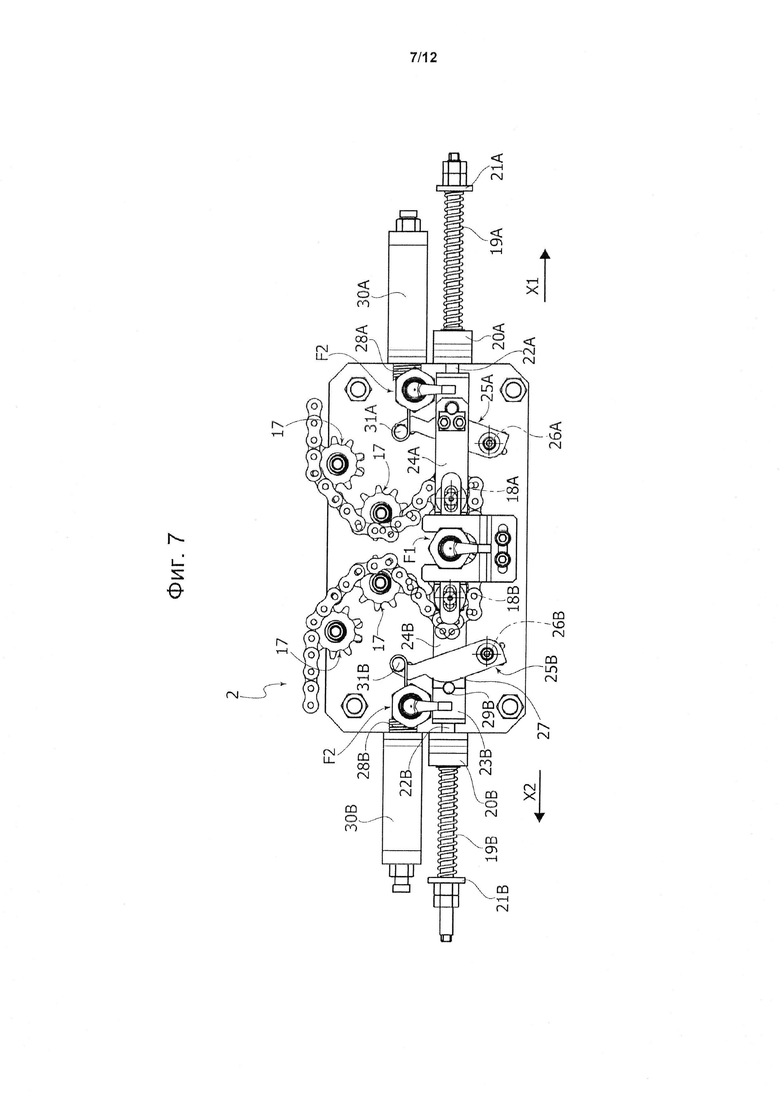

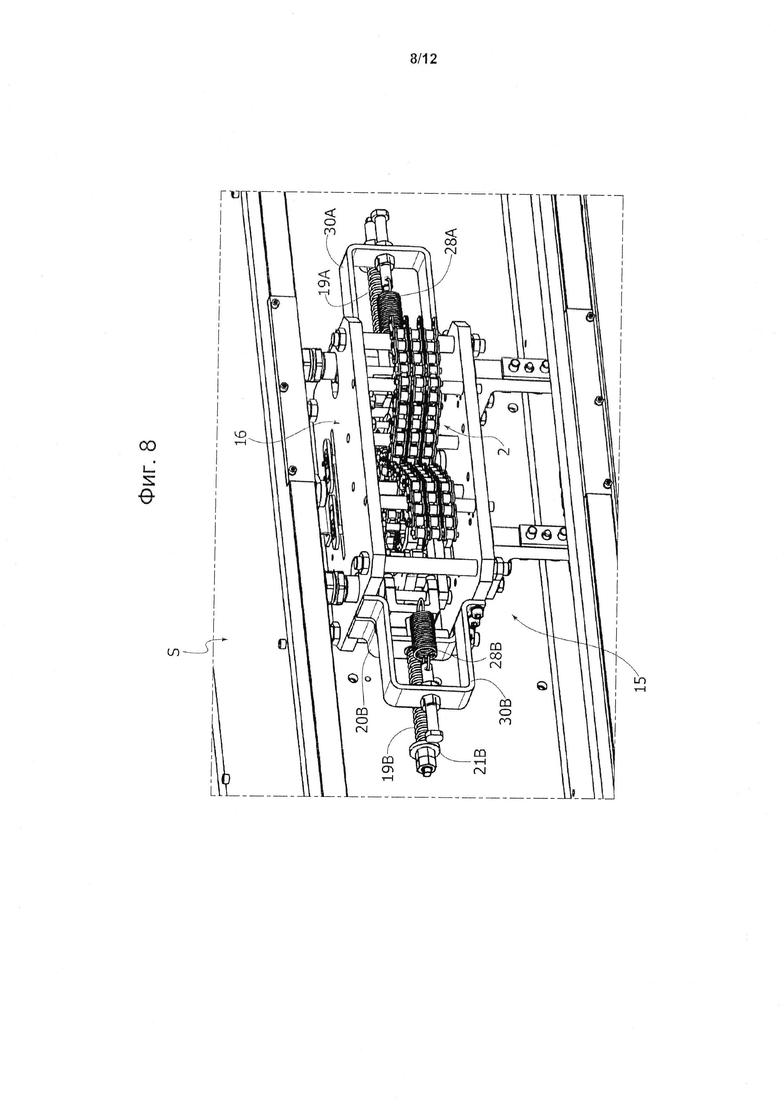

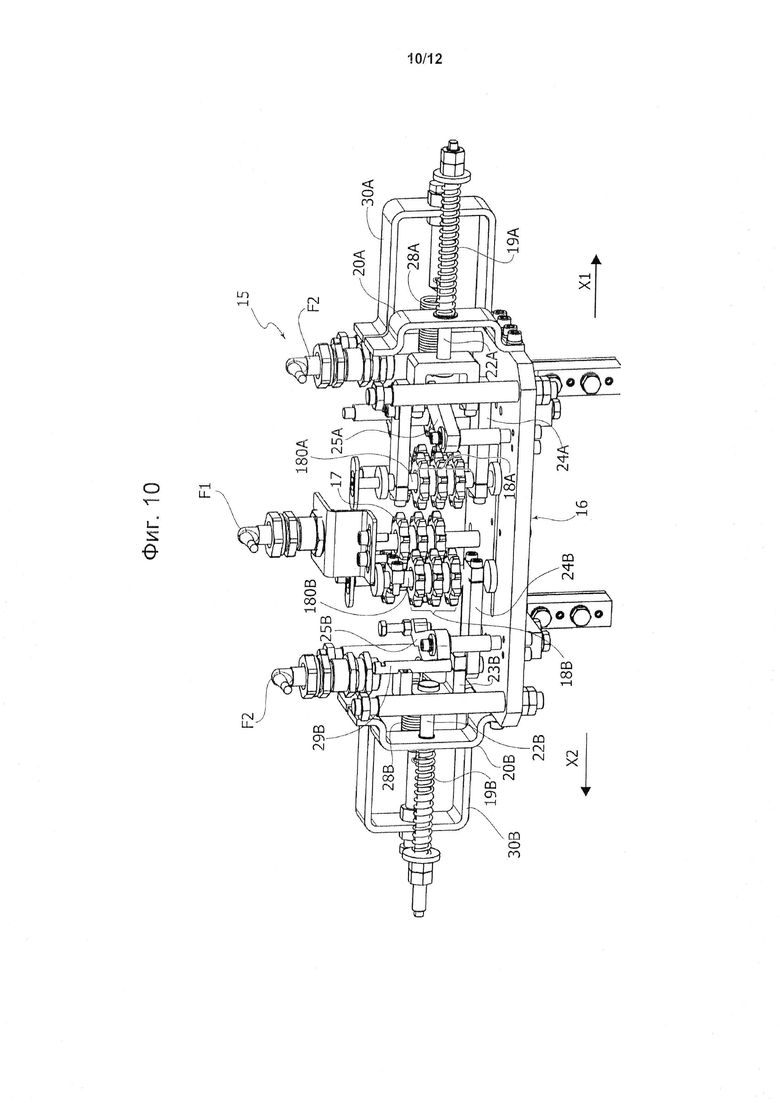

Фиг.7-10 - вид сбоку и виды в перспективе устройства натяжения цепи двустороннего действия, используемого в предлагаемом конвейере.

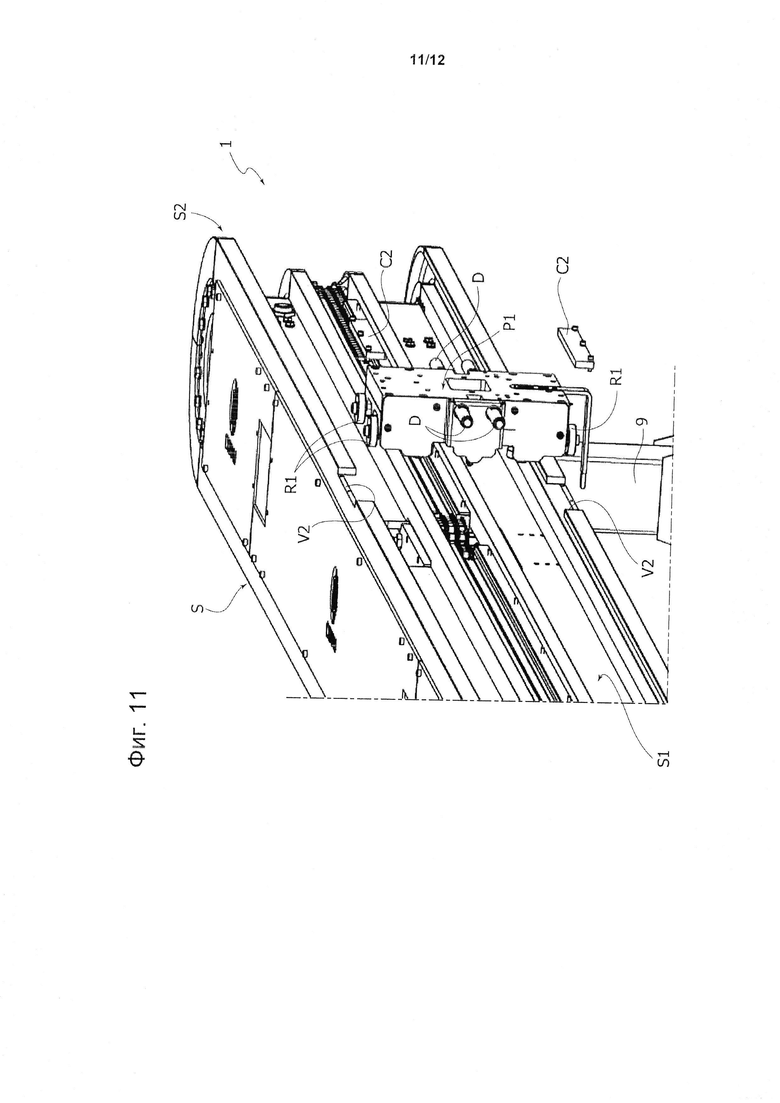

Фиг.11 - частичный вид в перспективе в увеличенном масштабе конвейера с фиг.4, показывающий, как на предлагаемом конвейере установлены носители паллет.

Фиг.12 - изображение предпочтительного варианта устройства натяжения цепи.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

На фиг.1 номер позиции 1 относится в целом к конвейеру-накопителю паллет с горизонтальной каруселью для циркуляции по замкнутому контуру множества паллет Р, служащих опорой для множества компонентов А, В, С и т.д. различных типов (схематически представленных различными символами), подлежащих доставке на производственную линию L.

Пример относится к использованию в производственной линии по выпуску автомобилей, где паллеты Р предварительно подготовлены для несения компонентов различных моделей автомобиля и различных компонентов для каждой модели автомобиля, при этом каждая паллета предварительно подготовлена для несения одного или более компонентов одной и той же модели автомобиля или различных моделей. Количество различных компонентов (А, В, С и т.д.), предназначенных для перемещения на конвейере 1 может быть любым. В соответствии с известной специалистам технологией каждая паллета снабжена опорными и крепежными элементами (некоторые из которых показаны, например, на фиг.3) для обеспечения опоры и закрепления по месту компонентов конкретного типа. На фиг.1, исключительно в качестве примера, показаны только три типа различных компонентов.

Конвейер 1 перемещает паллеты Р по бесконечному контуру, лежащему по существу в горизонтальной плоскости, при этом такой контур может, разумеется, содержать восходящие и нисходящие участки. Конвейер 1 содержит бесконечную цепь 2 (на фиг.1 показана лишь схематически), входящую в зацепление со звездочками W, установленными на опорной конструкции конвейера с возможностью вращения вокруг соответствующих вертикальных осей W1.

По меньшей мере одна из звездочек W является ведущей звездочкой, приводимой во вращение двигателем М.

В соответствии с известной специалистам технологией, перемещение паллет происходит посредством соответствующих носителей паллет (не показаны на фиг.1, однако подробно описаны ниже со ссылками на другие фигуры), передвигаемых цепью вдоль конвейера. С этой целью, опять же в соответствии с известной технологией, каждый носитель паллет снабжен средствами зацепления с цепью (также показано далее), которые в общем случае принуждают носитель паллет следовать за движением цепи, однако при этом выполнены таким образом, чтобы обеспечивать свободное движение цепи относительно носителя паллет в случае, когда есть препятствие движению последнего. Следовательно, если носитель паллет остановлен на контуре движения посредством стопорного устройства любого типа, цепь имеет возможность продолжения свободного движения, а носители паллет, следующие за тем, что был остановлен, скапливаются за этим носителем.

Согласно изобретению, как поясняется ниже, носители паллет выполнены таким образом, чтобы обеспечить максимальную безопасность как оператора, с особым вниманием к ситуациям, когда оператор может случайно оказаться на пути следования паллет на конвейере, так и самого конвейера с точки зрения предотвращения опасности его повреждения в случае любого случайного столкновения паллет с оператором или с роботами или другими посторонними объектами в процессе работы.

Согласно изобретению, конвейер 1 выполнен для обеспечения циркуляции паллет Р с установленными в них компонентами А. В, С и т.д. в обоих направлениях циркуляции. Для этого можно использовать двигатель М любого известного типа (например, электродвигатель) с реверсом вращения, или же разместив между двигателем и ведущей звездочкой механическую передачу любого известного типа, предназначенную для передачи движения на ведомую звездочку по выбору либо в одном, либо в другом направлении.

В соответствии с изобретением, вдоль конвейера 1 имеется загрузочная зона 3 с одним или более местами под загрузку компонентов различных типов А, В, С и т.д. на паллету Р. В загрузочной зоне 3 предусмотрены стопорные устройства любого известного типа (не показаны), предназначенные для удержания в фиксированном положении паллеты Р, которая достигла места загрузки в пределах зоны 3, что позволяет цепи 2 двигаться под соответствующим носителем паллет и, таким образом, приводит к скоплению паллет, следующих за той паллетой, что остановлена в месте 3. Один или более компонентов А и/или В и/или С и т.д. загружают на паллету Р, находящуюся в зоне 3, посредством погрузчика 4 (например, манипуляционного робота) или это осуществляется вручную оператором. Возможна загрузка каждой паллеты множеством компонентов одного типа, как показано схематически на фиг.1, или же компонентами различных типов, принадлежащих одной и той же модели автомобиля или различным моделям.

Подобным же образом вдоль конвейера 1 предусмотрена разгрузочная зона 5 с одним или более местами, где происходит выгрузка одного или более компонентов, перенесенных на паллете Р. Указанная операция может выполняться разгрузочным устройством 6 любого известного типа (например, манипуляционным роботом) или вручную оператором.

Управление приводом М ведущей звездочки W осуществляется в соответствии с необходимой последовательностью компонентов, подлежащих доставке к производственной линии L. Например, можно управлять двигателем М посредством электронного управляющего устройства 7, на вход которого поступают сигналы с электронной станции 8 управления, где выполняется детектирование или задание необходимой последовательности компонентов, подлежащих подаче к производственной линии L. Данные, относящиеся к последовательности требуемых компонентов, передаются на управляющее устройство 7, управляющее соответственно включением и направлением вращения ведущей звездочки W.

Как уже отмечено, заявленный горизонтально-карусельный конвейер 1 выполнен с возможностью обеспечения циркуляции паллет Р в обоих направлениях циркуляции, причем управляющее устройство 7 запрограммировано на изменение направления циркуляции паллет Р всякий раз в соответствии с последовательностью, запрашиваемой станцией 8 управления, чтобы каждый раз обеспечить подачу компонента заданного типа на производственную линию L в минимально возможное время.

Такая конструкция позволяет обеспечить значительную гибкость и скорость адаптации последовательности компонентов, подаваемых на производственную линию, при использовании лишь одного конвейера и, следовательно, без больших затрат, без усложнений конструкции, без необходимости в техническом обслуживании набора конвейерных устройств и без необходимости занимать значительное пространство на заводе. В частном случае производственной линии по выпуску автомобилей это позволяет в весьма короткое время менять тип и количества выпускаемых моделей, а также соответствующие процентные доли в объеме производства.

На фиг.2 показан схематический вид в перспективе примера осуществления системы с фиг.1, где загрузка компонентов на конвейер производится вручную оператором О, а выгрузка компонентов на линию производится манипуляционным роботом 6. На фиг.2 показана также неподвижная опорная конструкция S, на которой подвижно установлены носители паллет. В качестве примера показан случай, когда каждая паллета несет стопку компонентов одного типа, в частности деталей конструкции автомобиля.

Разумеется, что вместо непосредственной подачи на производственную линию или участок выгружаемые с конвейера компоненты могут быть временно размещены в зоне накопления, откуда их затем можно забирать для использования.

На фиг.3 показана еще одна возможная конфигурация горизонтально-карусельного конвейера, где опорная конструкция S имеет две взаимно параллельные продольные части S1, установленные близко друг к другу и соединенные на концах двумя закругленными частями S2. В этом случае предусмотрены носители Р1 паллет, установленные вертикально на опорной конструкции S конвейера. Носители Р1 паллет служат для обеспечения консольной опоры соответствующих паллет Р. В соответствии с общепринятой технологией, каждая паллета снабжена держателями и установочными элементами для надлежащей установки в заданном положении одного или более соответствующих компонентов А и/или В и/или С.

На фиг.4 показан вид в перспективе частного варианта осуществления горизонтально-карусельного конвейера по существу той же конфигурации, что и конвейер с фиг.3. На указанной фигуре паллеты не изображены для лучшего показа носителей Р1 паллет.

Как показано на фиг.4, а также фиг.5-6, заявленный конвейер 1 содержит опорную конструкцию S, включающую в себя группу колонн 9, прикрепленных к полу, в свою очередь служащих опорой для опорной конструкции с двумя продольными частями S1, соединенными на концах закругленными частями S2, которыми заданы направляющие С1 и 12 (описаны ниже) для направляющих роликов R1, R2, которые несет каждый носитель Р1 паллет.

Носители Р1 паллет выполнены соответственно в виде тележек и далее по тексту называются «несущая тележка паллет».

Разумеется, несмотря на то, что в приведенных примерах показаны конструкции конвейеров с опорой на прикрепленные к полу колонны, указанные конструкции могут быть также подвешены посредством прикрепленных к потолку штанг.

Как показано на фиг.5, ролики R2 выполнены как колеса с горизонтальными осями (в положении, когда они установлены на конвейере), которые входят в сцепление с верхней поверхностью 10 и нижней поверхностью 11 направляющих 12, выступающих из боковой поверхности частей S1, S2 неподвижной опорной конструкции конвейера. Тем самым ролики R2 задают вертикальное положение каждой несущей тележки Р1 паллет. Ролики R1 введены в соответствующие направляющие каналы С1 опорной конструкции S так, чтобы задавать положение верхней и нижней частей каждой несущей тележки Р1 паллет по отношению к поперечному горизонтальному направлению. На противоположных сторонах каждой тележки имеются разделительные штыри D (фиг.6) для удержания тележек Р1 на расстоянии друг от друга при скоплении их у тележки, которая была остановлена на конвейере (см. фиг.4).

В соответствии с дополнительным признаком изобретения, для получения возможности установки несущей тележки Р1 паллеты с роликами R1 в соответствующие направляющие каналы С1, опорная конструкция S снабжена в заданном положении съемными частями С2 (фиг.5 и 11), которые могут быть сняты для получения возможности установки несущих тележек в направляющие опорной конструкции S. После того, как все тележки Р1 с роликами установлены в соответствующие направляющие и смещены вдоль конвейера, каналы С1 снова закрывают, опять устанавливая две съемные части С2 в соответствующих гнездах V2 (фиг.11).

Как уже отмечено, на фиг.4, 5 и 11 не показаны паллеты Р, каждая из которых консольно установлена на соответствующей несущей тележке Р1 паллет.

В предпочтительном варианте осуществления изобретения предусмотрена возможность быстрого присоединения паллет Р к соответствующим носителям Р1 паллет, предварительно установленным вдоль конвейера, с помощью быстро-соединяемых средств любого известного типа. Тем самым обеспечена возможность быстрой замены любого числа паллет, предварительно установленных на конвейере, для обеспечения адаптации паллет к любому конкретному заданному типу компонента и к любой конкретной заданной комбинации компонентов.

В варианте осуществления изобретения с фиг.4-11 конвейер 1 снабжен цепью 2 с тремя параллельными ветвями (см. фиг.5). Центральная ветвь цепи 2, обозначенная 2а, выполнена для сцепления с двумя звездочками 13 (см. фиг.5, 6), установленными с возможностью вращения вокруг соответствующих осей 13а на каждой несущей тележке Р1 паллет, с вставкой фрикционной муфты, позволяющей соответствующей звездочке 13 свободно вращаться только при превышении заданного вращающегося момента. Таким образом, при нормальной работе конвейера звездочки 13 каждой несущей тележки Р1 паллет остаются в зацеплении без вращения на цепи, что принуждает соответствующую тележку Р1 следовать за движением цепи. В случае останова несущей тележки Р1 паллеты на конвейере, например, когда ее останавливают на загрузочной зоне 3 или на разгрузочной зоне 5 или же когда она останавливается у одной или более тележек, что скопились непосредственно выше по потоку от одной из указанных площадок, цепь 2 продолжает движение относительно несущей тележки Р1 паллет, которая сохраняет свое положение, соответственно с вращением звездочек 13 тележки вокруг своих осей 13а.

Как показано на фиг.5, звездочки 13 несущих тележек Р1 паллет имеют зацепление с центральной ветвью цепи 2, в то время как звездочки на концах конвейера имеют зацепление с боковой ветвью 2В цепи 2 (на фиг.5 указанная звездочка закрыта цепью 2, но виден вал W2, несущий эту звездочку и установленный на конструкции S с возможностью вращения вокруг своей оси W1). На фиг.4 также показан электрический двигатель М, управляющий вращением звездочки цепи посредством редуктора 14.

Как указано выше, двигатель М выполнен с возможностью приведения цепи в движение в обоих направлениях циркуляции и управляется электронным устройством, аналогичным устройству 7 с фиг.1, так чтобы менять направление циркуляции по необходимости подачи компонента заданного типа в минимально возможное время к месту выгрузки на производственную линию L.

Всякий раз при изменении направления движения конвейера происходит ослабление натяжения участка цепи ниже по потоку от ведущей звездочки (по отношению к направлению движения цепи). Поэтому необходимо предусмотреть средства натяжения цепи, работающие в обоих направлениях движения цепи. Данная задача может быть решена за счет двух отдельных устройств натяжения цепи, установленных вдоль цепи с противоположных сторон звездочки, и выполненных с возможностью натяжения соответствующих ветвей цепи при ослаблении одной из них после смены направления движения цепи. В данном изобретении задача решена более эффективным путем за счет использования лишь одного устройства натяжения цепи, которое работает в обоих направлениях и способно удерживать цепь натянутой при любом направлении движения цепи и, более того, способно автоматически устранять любой люфт, который может возникнуть в цепи вследствие ее износа.

Как показано на фиг.4, устройство натяжения цепи, обозначенное в целом номером позиции 15, связано с одной из продольных ветвей цепи 2 на одной стороне конструкции конвейера 1.

В соответствии с фигурами 7-10, устройство 15 натяжения цепи содержит опорную конструкцию 16 с анкерным креплением к опорной конструкции S конвейера 1. Конструкция 16 включает в себя пару параллельных пластин на расстоянии друг от друга, между которыми с возможностью свободного вращения установлено множество блоков 17 звездочек для направления цепи по линии по существу омегообразной формы (см. фиг.7). На центральном участке указанной линии цепь 2 входит в зацепление с двумя блоками 18А, 18В основных звездочек натяжения цепи.

Блоки 17 звездочек цепной передачи установлены с возможностью свободного вращения на опорной конструкции 16 вокруг неподвижных осей, в то время как блоки 18А, 18В основных звездочек натяжения цепи установлены на валах 180А, 180В, смещаемых во взаимно противоположных направлениях Х1, Х2 двумя пружинами 19А, 19В. В последующем описании и приложенных чертежах части, относящиеся к каждому из двух блоков звездочек 18А, 18В натяжения цепи, обозначены одинаковыми номерами позиций, за исключением добавления букв А и В.

Концы каждого из двух валов 180А, 180В двух блоков 18А, 18В могут смещаться внутри продолговатых прорезей пластин, образующих неподвижную опорную конструкцию 16. Каждая пружина 19А, 19В представляет собой цилиндрическую пружину, аксиально установленную между держателем 20А, 20В, прикрепленным к неподвижной опорной конструкции 16, и противолежащим диском 21А, 21В, прикрепленным к концу стержня 22А, 22В, пропущенного через пружину 19А, 19В и проходящего сквозь отверстие пластины 20А, 20В. На противоположном конце стержень 22А, 22В прикреплен к вильчатому элементу 23А, 23В, ветви которого присоединены к паре пластин 24А, 24В, между которыми установлен вал 180А, 180В соответствующего блока звездочек 18А, 18В натяжения цепи.

В соответствии с еще одним важным признаком изобретения, дополнительно предусмотрены два вспомогательных кулачковых элемента 25А, 25В, связанные с двумя блоками звездочек 18А, 18В натяжения цепи. В примере с фиг.7-10 вспомогательные кулачковые элементы 25А, 25В выполнены в виде рычагов, поворачиваемых на неподвижной опорной конструкции 16 вокруг двух отдельных осей 26А, 26В.

Каждый рычаг имеет кулачковую поверхность 27 (см. фиг.7), отводимую вспомогательными пружинами 28А, 28В к кулачковому следящему элементу, образованному цилиндрическим штифтом 29А, 29В, установленным поперек на двух ветвях вильчатого элемента 23А, 23В (подвижного относительно соответствующего блока звездочек 18А, 18В натяжения цепи).

Каждая вспомогательная пружина 28А, 28В представляет собой цилиндрическую пружину, которая установлена параллельно и вблизи соответствующей основной пружины 19А, 19В и имеет анкерное крепление одним концом к держателю 30А, 30В, который, в свою очередь, прикреплен к неподвижной опорной конструкции 16 (см., в частности, фиг.8). Противоположный конец каждой пружины 28А, 28В имеет анкерное крепление с одним концом 31А, 31В соответствующего рычага 25А, 25В.

Благодаря описанным выше конструкции и конфигурации устройство 15 натяжения цепи обеспечивает надлежащее натяжение цепи всякий раз при смене направления движения цепи на противоположное. Например, если предположить, что ослабла ветвь цепи 2 справа от устройства 15 с. фиг.7, блок звездочек 18А обеспечит автоматическое натяжение цепи за счет своего смещения в направлении Х1 под действием силы натяжения, прикладываемой основной пружиной 19А и вспомогательной пружиной 28А (посредством рычага 25А). В то же время рычаг 25В препятствует любому смещению блока звездочек 18В натяжения цепи в направлении Х1. При смене направления движения цепи на противоположное и ослаблении ветви цепи слева от устройства с фиг.7, функция двух блоков звездочек 18А, 18В натяжения цепи меняется на обратную, так что блок звездочки 18В под действием пружин 19В, 28В отводится в направлении Х2, в то время как рычаг 25А препятствует любому смещению блока звездочек 18А в направлении Х2.

Дополнительный важный признак изобретения состоит в том, что форма кулачковой поверхности 27 каждого рычага 25А, 25В выбрана таким образом, чтобы поддерживать по существу постоянное значение суммарной силы, создаваемой основной пружиной 19А, 19В и вспомогательным кулачковым элементом 25А, 25В, приложенной к соответствующей основной звездочке 18А, 18В натяжения цепи, при меняющейся деформации основной пружины 19А, 19В.

В соответствии с изобретением, устройство натяжения цепи выполнено таким образом, чтобы автоматически устранять любой люфт, который может возникнуть цепи в результате ее износа.

Устройство 15, кроме того, снабжено блоками датчиков F1, F2 любого известного типа (см. фиг.9), предназначенных для определения положения рычагов 25А, 25В и детектирования ситуации, когда расстояние между валами звездочек 18А, 18В превышает заранее заданное значение; на этот случай можно, например, предусмотреть автоматический останов конвейера в качестве сигнала предупреждения о необходимости замены цепи.

На фиг.12 показан вариант устройства натяжения цепи, в котором вспомогательные кулачковые элементы (25А, 25В) образованы двумя противоположными концевыми частями одного и того же рычага 25, шарнирно прикрепленного по центру к опорной конструкции 16 устройства 15 натяжения цепи с возможностью поворота вокруг оси 26. Каждая концевая часть 25А, 25В имеет кулачковую поверхность 27 в контакте со следящим кулачковым элементом 29А, 29В, который имеет функциональное соединение с валом соответствующей звездочки 18А, 18В натяжения цепи. В этом случае в качестве вспомогательных упругих средств могут использоваться две цилиндрические пружины, соединяющие каждую концевую часть рычага 25 с неподвижной конструкцией 16, или же лишь одна спиральная пружина, установленная концентрически к оси шарнирного крепления 26 рычага 25 и помещенная между рычагом 25 и конструкцией 16.

Указанный вариант выполнения устройства натяжения цепи предпочтителен по причине того, что он позволяет упростить и ускорить сборку и регулировку устройства, поскольку установка рычага 25 обеспечивает автоматическую калибровку устройства.

Как вариант, концы штифта шарнирного соединения рычага 25 могут быть установлены с возможностью скольжения внутри направляющих прорезей, которые при этом могут быть теми же прорезями, что используются для направления валов звездочек натяжения цепи, так чтобы устройство, посредством соответствующих датчиков любого типа, могло детектировать любую возможную неисправность, которая может вызвать смещение штифта рычага относительно нормального нейтрального положения, в котором уравновешены действующие на него противоположные силы.

Следует учесть, что сущность заявленного изобретения допускает значительные модификации деталей конструкции и вариантов выполнения относительно описанных выше примеров частных вариантов осуществления изобретения, поэтому такие модификации также входят в объем притязаний по данной заявке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство натяжения цепи | 2013 |

|

RU2619143C2 |

| Устройство для укладки паллеты | 2018 |

|

RU2785653C2 |

| Пластинчатый конвейер | 1991 |

|

SU1836274A3 |

| КОНВЕЙЕР ДЛЯ НАКОПЛЕНИЯ ПОДДОНОВ | 2013 |

|

RU2619792C2 |

| САМОХОДНАЯ СЕЛЬСКОХОЗЯЙСТВЕННАЯ УБОРОЧНАЯ МАШИНА | 2015 |

|

RU2674597C2 |

| Вертикальный цепной конвейер | 1990 |

|

SU1776247A3 |

| АККУМУЛЯТОРНАЯ БАТАРЕЯ И АККУМУЛЯТОРНАЯ РУЧНАЯ МАШИНА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2008 |

|

RU2419922C1 |

| АККУМУЛЯТОРНАЯ БАТАРЕЯ И АККУМУЛЯТОРНАЯ РУЧНАЯ МАШИНА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2008 |

|

RU2475894C2 |

| Конвейер | 1983 |

|

SU1134486A1 |

| Привод скребкового конвейера | 1991 |

|

SU1808789A1 |

Множество различных типов (А, В, С) компонентов подается к линии производства автомобилей или участку (L) посредством конвейера (1) для циркуляции по замкнутому контуру множества паллет (Р), на которых происходит перенос указанных компонентов (А, В, С). Конвейер содержит бесконечную горизонтальную карусель для циркуляции паллет (Р) по замкнутому бесконечному контуру. Конвейер выполнен с возможностью обеспечения циркуляции паллет (Р) в любом из двух направлений циркуляции, причем направление циркуляции паллет меняется в зависимости от типа компонента (А, В, С), требующегося для производственной линии или участка (L) на каждом этапе производства, так чтобы в минимально возможное время обеспечить перемещение компонента требуемого типа к производственной линии или участку (L). Конвейер (1) содержит одно устройство (15) натяжения цепи, предназначенное для надлежащего натяжения цепи в каждом случае смены направления движения цепи на противоположное. Повышается гибкость и адаптивность конвейера. 6 з.п. ф-лы, 12 ил.

1. Конвейер-накопитель паллет для подачи множества различных типов автомобильных компонентов (А, В, С) на линию производства автомобилей или участок (L), предназначенный для циркуляции по замкнутому контуру множества паллет (Р) в бесконечной горизонтальной карусели, содержащий:

- опорную конструкцию (S);

- бесконечную цепь (2), введенную в зацепление со звездочками (W), установленными с возможностью вращения вокруг вертикальных осей (W1) на указанной опорной конструкции (S);

- привод (М) для управления движением указанной бесконечной цепи (2);

- множество носителей (Р1) паллет, перемещаемых указанной цепью (2) вдоль указанной бесконечной горизонтальной карусели, причем каждый носитель (Р1) паллет снабжен средствами (13) вхождения в зацепление с цепью (2), обеспечивающими указанной цепи возможность свободного движения относительно носителя (Р1) паллет в случае остановки последнего в заданном положении вдоль конвейера (1); и

- множество паллет (Р), каждая из которых выполнена с возможностью перемещения посредством соответствующего носителя (Р1) паллет и предварительно подготовлена для транспортировки одного или более компонентов различных типов (А, В, С) из зоны (4) приема указанных компонентов (А, В, С) на конвейер (1) к зоне (5) выгрузки, где происходит выгрузка указанных компонентов с конвейера (1),

причем указанный конвейер отличается тем, что имеет электронные управляющие средства (7) для приведения в движение указанного конвейера (1), обеспечивающие управление указанным приводом (М) с целью подачи паллет (Р) в одном или в другом направлении циркуляции, причем указанные управляющие электронные средства запрограммированы для приема информации о типе компонента (А, В, С), который требуется на производственной линии или участке (L) на каждом этапе работы производственной линии или участка (L), и для изменения направления циркуляции паллет (Р) на конвейере (1), так чтобы в минимально возможное время обеспечить перемещение компонента требуемого типа к производственной линии или участку, и тем, что указанные паллеты (Р) снабжены средствами для несения компонентов различных моделей автомобиля и различных компонентов для каждой модели автомобиля, причем каждая паллета предварительно подготовлена для несения одного или более компонентов одной и той же модели автомобиля или различных моделей, так чтобы обеспечить возможность быстрого изменения типа и количества производимых моделей, а также соответствующих процентных долей в объеме производства.

2. Конвейер по п. 1, отличающийся тем, что паллеты (Р) выполнены с возможностью быстрого присоединения к соответствующим носителям (Р1) паллет, предварительно установленным вдоль конвейера, так чтобы обеспечить возможность быстрой замены любого числа паллет, предварительно установленных на конвейере, с целью обеспечения адаптации паллет к любому конкретному заданному типу компонента или к любой заданной комбинации компонентов.

3. Конвейер по п. 1, отличающийся тем, что содержит одно устройство (15) натяжения цепи, предназначенное для натяжения цепи (2) в двух противоположных направлениях, так чтобы обеспечивать надлежащее натяжение цепи при любом направлении движения цепи (2).

4. Конвейер по п. 3, отличающийся тем, что указанное устройство натяжения цепи содержит:

- две основные звездочки (18А, 18В) натяжения цепи, с которыми цепь (2) последовательно входит в зацепление;

- две основные пружины (19А, 19В), отводящие валы указанных основных звездочек (18А, 18В) натяжения цепи в двух взаимно противоположных направлениях (Х1, Х2); и

- две кулачковые поверхности (27), выполненные на двух вспомогательных кулачковых элементах (25А, 25В) или на одном вспомогательном кулачковом элементе, входящие в сцепление с кулачковым следящим элементом, имеющим функциональное соединение с валами указанных основных звездочек (18А, 18В) натяжения цепи, так чтобы указанные валы стремились сместиться в указанных взаимно противоположных направлениях под действием вспомогательных упругих средств (28А, 28В),

причем таким образом, что для каждого направления движения цепи одна из указанных звездочек (18А) натяжения цепи натягивает цепь в результате своего смещения в первом направлении (Х1) под действием основной пружины (19А) и связанной с ней кулачковой поверхности (25А), в то время как смещению другой звездочки (18В) натяжения цепи в указанном первом направлении (Х1) препятствует связанная с ней кулачковая поверхность (25В), причем указанные функции двух основных звездочек (18А, 18В) натяжения цепи и двух кулачковых поверхностей (25А, 25В) меняются друг с другом при смене направления движения цепи на противоположное.

5. Конвейер по п. 4, отличающийся тем, что кулачковые поверхности (27) выполнены на двух рычагах (25А, 25В), которые установлены на опорной конструкции (16) устройства (15) натяжения цепи с возможностью поворота вокруг двух осей (26А, 26В), расположенных на расстоянии друг от друга, причем каждый рычаг имеет кулачковую поверхность (27), находящуюся в контакте с кулачковым следящим элементом (29А, 29В), имеющим функциональное соединение с валом соответствующей звездочки (18А, 18В) натяжения цепи.

6. Конвейер по п. 4, отличающийся тем, что кулачковые поверхности (25А, 25В) выполнены на двух противоположных концевых частях одного и того же рычага (25), шарнирно прикрепленного по центру к опорной конструкции (16) устройства (15) натяжения цепи, причем на каждой концевой части кулачковая поверхность (27) находится в контакте со следящим элементом (29А, 29В), имеющим функциональное соединение с валом соответствующей звездочки (18А, 18В) натяжения цепи.

7. Конвейер по п. 5 или 6, отличающийся тем, что форма кулачковой поверхности (27) выбрана таким образом, чтобы поддерживать по существу постоянное значение суммарной силы, создаваемой основной пружиной (19А, 19В) и вспомогательным кулачковым элементом (25В, 25В), приложенной к соответствующей основной звездочке (18А, 18В) натяжения цепи, при меняющейся деформации основной пружины (19А, 19В).

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| US 7258223 B2, 21.08.2007 | |||

| Приспособление для автоматического натяжения цепи | 1989 |

|

SU1655873A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| US 6591488 B1, 15.07.2003 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

2017-07-27—Публикация

2013-11-15—Подача