Изобретение относится к транспортному машиностроению, в частности к устройствам для транспортирования литейных опок и полуформ.

Известен цепной конвейер в котором, с целью обеспечения возможности транспортирования конвейером изделий с разными скоростями на разных участках по его длине, тяговые цепи соединены стяжками, на которых закреплены курки, поворачивающиеся при взаимодействии с упорами, установленными на раме конвейера, фиксируемые в крайних положениях с помощью подпружиненных рычагов, закрепленных на щеках и установленных на стяжках. При работе конвейера, изделие, установленное на направляющих, взведенными курками транспортируется в места, где требуется меньщая скорость перемещения. Далее рычаг наезжает на кулак спуска и поворачивается, освобождая курок. Высвобожденный курок отходит назад, проходя под изделием. Однако перед спуском курок проталкивает этим же изделием все предыдущие на расстояние, равное размеру одного изделия, что обеспечивает малую скорость перемещения в данном месте 1.

Недостатками этого цепного конвейера являются невозможность перемещения самим конвейером изделий на другие направляющие, расположенные, например, ниже и отсутствие непрерывного перемещения изделий на участках малых скоростей.

Наиболее близким к изобретению по технической сущности и достигаемому результату является конвейер, включающий бесконечно-замкнутые цепи со звеньями, соединенные между собой пальцами, несущими опорные колеса и отклоняющие ролики, которые перемещаются по направляющим, приводной механизм со звездочками и механизм изменения скорости с опорными отклоняющими поверхностями 2.

Данный цепной конвейер работает следующим образом.

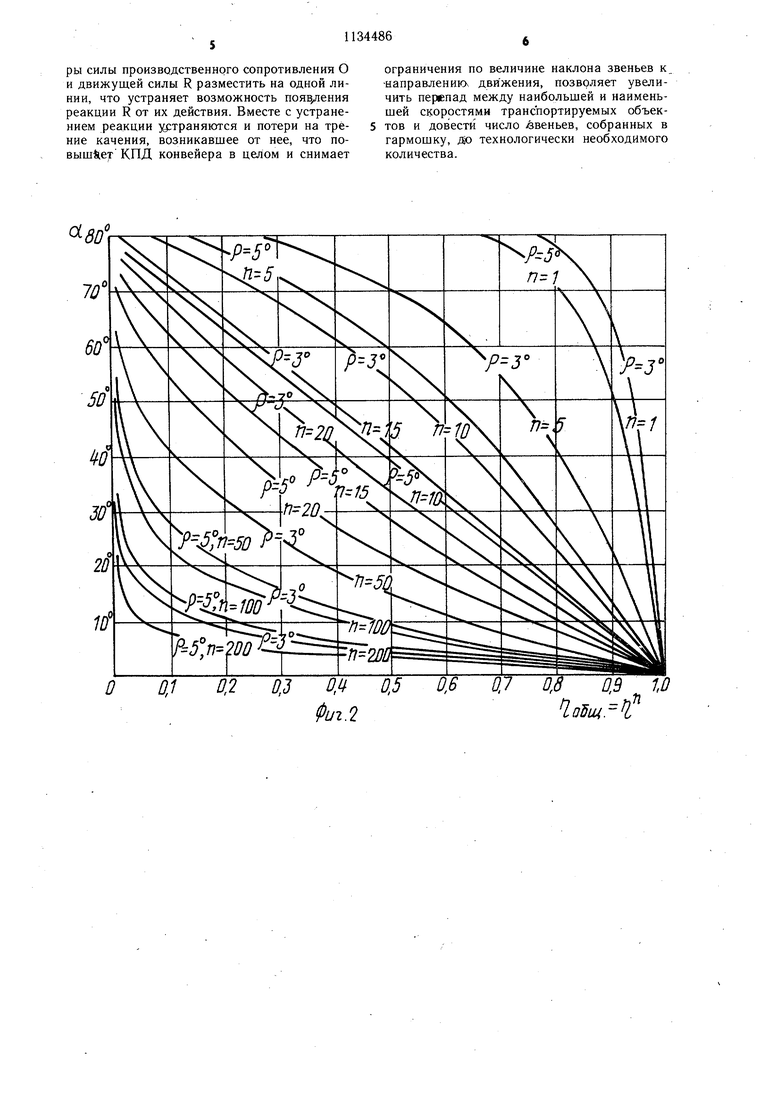

Когда звенья цепи вытянуты в линию, транспортируемый объект имеет максимальную линейную скорость . Механизмом перевода отклоняющих звенья цепи сложены в гармощку, причем отклоняющие ролики находятся через один соответственно в верхних и нижних направляющих. На участке со сложенными гармощкой звеньями цепи транспортируемый объект имеет уже минимальную линейную скорость Умин., определяемую по формуле VMHH Умкс.. ,Х X cos к., где о..:- угол наклона звена к направлению движения объекта.

Недостатком данного конвейера является обязательность движения всех отклоняющих роликов в направляющих, когда звенья цепи сложены гармошкой. Это приводит к тому, что под действием движущей силы Р при наклонном звене в кинематических парах отклоняющий ролик - направляющая появляются от противодействующей силы производственного сопротивления О реакции R, влияющие на величину трения качения. .

Коэффициент полезного действия h (КПД) в каждой паре определяется по формуле

J °.

1COS (оС-р)

гдер- угол трения.

Углы трения р обычно не превыщают 10-12° и их можно получить по зависимости р arctgf, где f - коэффициент трения

качения ролика по направляющей, f 0,05-0,15. При указанных значениях f угол р равен 3-8 ,5°. Для определения КПД цепи на участке расположения ее звеньев гармошкой возьмем наиболее благоприятные значения р . 3 и р 5°.

Общий КПД всех кинематических пар отклоняющий ролик - направляющая на участке со сложенной гармощкой цепи можно определить по формуле ПоЗщ .ч ,.гдеп. - количество пар.

При п. 10, р . 3° и ot 60° общий КПД равен 0,42, т. е. всего при пяти звеньях цепи, собранных гармощкой, потери мощности привода всего конвейера только на участке перемещения транспортируемого объекта с малыми скоростями составляет 58%.

0 При этом скорость объекта уменьшается всего на два раза.

С уменьшением скорости в 5,8 раза, т.е. при оС 80 и при тех же р .и п общий КПД .1.

Таким образом, данный конвейер имеет

5 низкий КПД на участке перемещения транспортируемых объектов с малыми скоростями и не позволяет разместить на этом участке число звеньев больше 15 при уменьшении скорости всего в два раза, т.е. обд ласть применения этого конвейера ограничена.

Целью изобретения является повышение КПД устройства.

Указанная цель достигается те.м, что в 5 конйейере, содержащем бесконечно-замкнутые цепи со звеньями, соединенные между собой пальцами, несущими опорные колеса и отклоняющие ролики, которые перемещаются по направляющим, приводной механизм со звездочками и механизм изменения скорости с опорными отклоняющими поверхностями, механизм изменения скорости выпоянен в виде связанных с приводным механизмом посредством передаточного элемента дополнительных звездочек с зубьями, 5 смонтированных с возможностью взаимодействия с опорными колесами, причем одна из опорных отклоняющих поверхностей расположена по линии касания в начальный

момент опорного колеса с рабочей поверхностью зубьев.

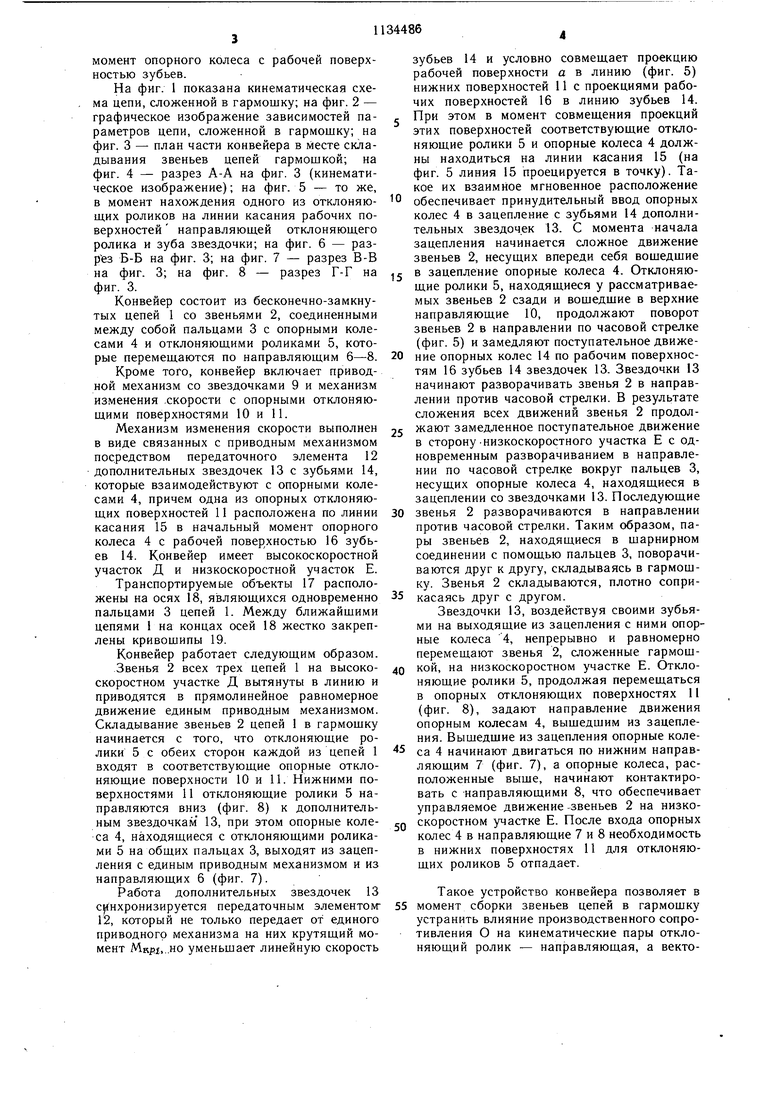

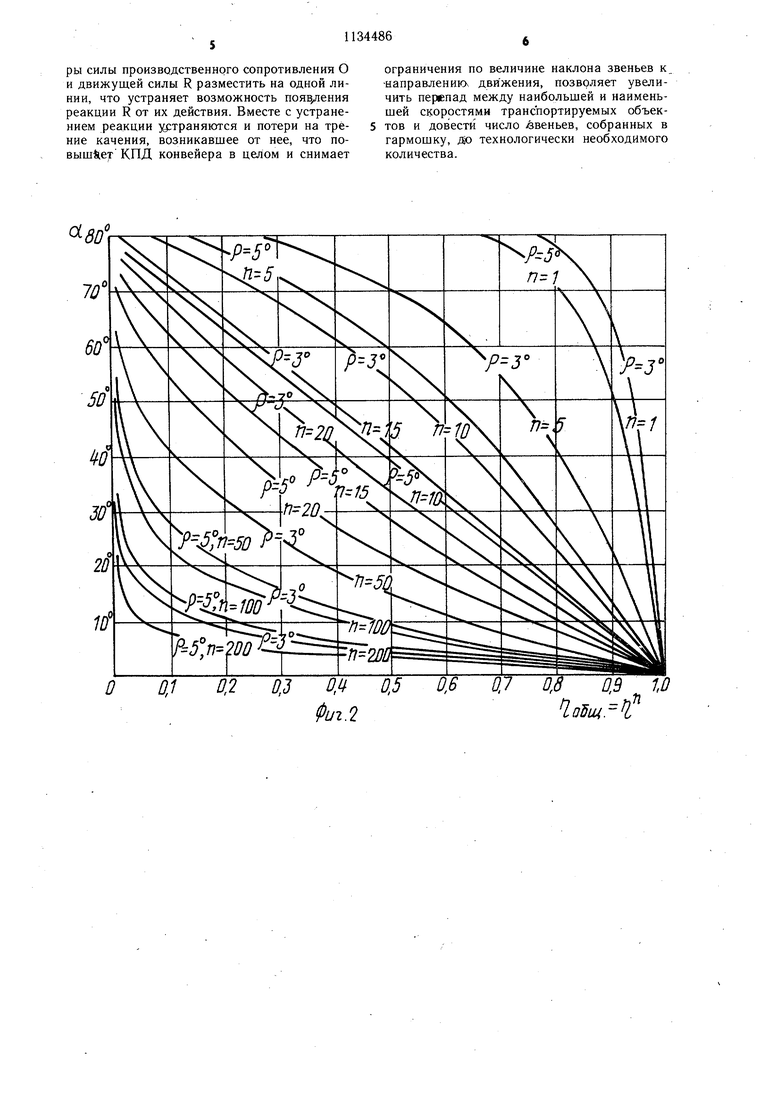

На фиг. 1 показана кинематическая схема цепи, сложенной в гармошку; на фиг. 2 - графическое изображение зависимостей параметров цепи, сложенной в гармошку; на фиг. 3 - план части конвейера в месте складывания звеньев цепей гармошкой; на фиг. 4 - разрез А-А на фиг. 3 (кинематическое изображение); на фиг. 5 - то же, в момент нахождения одного из отклоняющих роликов на линии касания рабочих поверхностей направляюш,ей отклоняющего ролика и зуба звездочки; на фиг. б - разрез Б-Б на фиг. 3; на фиг. 7 - разрез В-В на фиг. 3; на фиг. 8 - разрез Г-Г на фиг. 3.

Конвейер состоит из бесконечно-замкнутых цепей 1 со звеньями 2, соединенными между собой пальцами 3 с опорными колесами 4 и отклоняющими роликами 5, которые перемещаются по направляющим 6-8.

Кроме того, конвейер включает приводной механизм со звездочками 9 и механизм изменения .скорости с опорными отклоняющими поверхностями 10 и 11.

Механизм изменения скорости выполнен в виде связанных с приводным механизмом посредством передаточного элемента 12 дополнительных звездочек 13 с зубьями 14, которые взаимодействуют с опорными колесами 4, причем одна из опорных отклоняющих поверхностей 11 расположена по линии касания 15 в начальный момент опорного колеса 4 с рабочей поверхностью 16 зубьев 14. Конвейер имеет высокоскоростной участок Д и низкоскоростной участок Е.

Транспортируемые объекты 17 расположены на осях 18, являющихся одновременно пальцами 3 цепей 1. Между ближайшими цепями 1 на концах осей 18 жестко закреплены кривошипы 19.

Конвейер работает следующим образом.

Звенья 2 всех трех цепей 1 на высокоскоростном участке Д вытянуты в линию и приводятся в прямолинейное равномерное движение единым приводным механизмом. Складывание звеньев 2 цепей 1 в гармошку начинается с того, что отклоняюшие ролики 5 с обеих сторон каждой из цепей 1 входят в соответствующие опорные отклоняющие поверхности 10 и 11. Нижними поверхностями 11 отклоняющие ролики 5 направляются вниз (фиг. 8) к дополнительным звездочкам 13, при этом опорные колеса 4, находящиеся с отклоняющими роликами 5 на общих пальцах 3, выходят из зацепления с единым приводным механизмом и из направляющих 6 (фиг. 7).

Работа дополнительных звездочек 13 синхронизируется передаточным элементом12, который не только передает от единого приводного механизма на них крутящий момент Мкр1,. но уменьшает линейную скорость

зубьев 14 и условно совмещает проекцию рабочей поверхности а в линию (фиг. 5) нижних поверхностей 11 с проекциями рабочих поверхностей 16 в линию зубьев 14. При этом в момент совмещения проекций этих поверхностей соответствующие отклоняющие ролики 5 и опорные колеса 4 должны находиться на линии касания 15 (на фиг. 5 линия 15 проецируется в точку). Такое их взаимное мгновенное расположение

обеспечивает принудительный ввод опорных колес 4 в зацепление с зубьями 14 дополнительных звездочек 13. С момента начала зацепления начинается сложное движение звеньев 2, несущих впереди себя вошедшие

5 в зацепление опорные колеса 4. Отклоняющие ролики 5, находящиеся у рассматриваемых звеньев 2 сзади и вошедшие в верхние направляющие 10, продолжают поворот звеньев 2 в направлении по часовой стрелке (фиг. 5) и замедляют поступательное движение опорных колес 14 по рабочим поверхностям 16 зубьев 14 звездочек 13. Звездочки 13 начинают разворачивать звенья 2 в направлении против часовой стрелки. В результате сложения всех движений звенья 2 продолжают замедленное поступательное движение в сторону низкоскоростного участка Е с одновременным разворачиванием в направлении по часовой стрелке вокруг пальцев 3, несущих опорные колеса 4, находящиеся в зацеплении со звездочками 13. Последующие

0 звенья 2 разворачиваются в направлении против часовой стрелки. Таким образом, пары звеньев 2, находящиеся в шарнирном соединении с помощью пальцев 3, поворачиваются друг к другу, складываясь в гармошку. Звенья 2 складываются, плотно соприкасаясь друг с другом.

Звездочки 13, воздействуя своими зубьями на выходящие из зацепления с ними опорные колеса 4, непрерывно и равномерно перемещают звенья 2, сложенные гармошкой, на низкоскоростном участке Е. Отклоняюшие ролики 5, продолжая перемещаться в опорных отклоняющих поверхностях 11 (фиг. 8), задают направление движения опорным колесам 4, вышедшим из зацепления. Вышедшие из зацепления опорные колеса 4 начинают двигаться по нижним направляющим 7 (фиг. 7), а опорные колеса, расположенные выше, начинают контактировать с направляющими 8, что обеспечивает управляемое движение -звеньев 2 на низкоQ скоростном участке Е. После входа опорных колес 4 в направляюшие 7 и 8 необходимость в нижних поверхностях 11 для отклоняюших роликов 5 отпадает.

Такое устройство конвейера позволяет в 5 момент сборки звеньев цепей в гармошку устранить влияние производственного сопротивления О на кинематические пары отклоняющий ролик - направляющая, а векторы силы производственного сопротивления О и движущей силы R разместить на одной линии, что устраняет возможность пояцдентля реакции R от их действия. Вместе с устранением реакции у|;траняются и потери на трение качения, возникавшее от нее, что поBbimiiex КПД конвейера в целом и снимает

ограничения по величине наклона звеньев к направленикх движения, позволяет увеличить перепад между наибольшей и наименьшей скоростями транспортируемых объектов и довести число Звеньев, собранных в гармошку, ДО технологически необходимого количества.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вертикальный конвейер для штучных грузов | 1985 |

|

SU1258782A1 |

| Автоматическая литейная линия | 1982 |

|

SU1058713A1 |

| ГОРИЗОНТАЛЬНО-ЗАМКНУТЫЙ ТЕЛЕЖЕЧНЫЙ КОНВЕЙЕР | 1994 |

|

RU2090480C1 |

| Конвейер с прерывистым движением тягового органа | 2017 |

|

RU2674383C1 |

| Механизм подачи горной машины | 1975 |

|

SU692581A3 |

| Механизм замедления движения втулочно-роликовой цепи на технологической позиции конвейера | 1978 |

|

SU745804A1 |

| Механизм подачи очистного комбайна | 1979 |

|

SU800363A1 |

| Механизм подачи очистного комбайна | 1984 |

|

SU1155748A1 |

| Конвейер для транспортировки яиц | 2021 |

|

RU2825272C2 |

| Транспортное средство с перегружателем | 1986 |

|

SU1477588A1 |

КОНВЕЙЕР, включающий бесконечно-замкнутые цепи со звеньями, соединенные между собой пальцами, несущими опорные колеса и отклоняющие ролики, которые перемещаются по направляющим, приводной механизм со звездочками и механизм изменения скорости с опорными отклоняющими поверхностями, отличающийся тем, что, с целью повыщения КПД устройства, механизм изменения скорости выполнен в виде связанных с приводным механизмом посредством передаточного элемента дополнительных звездочек с зубьями, смонтированных с возможностью взаимодействия с опорными колесами, причем одна из опорных отклоняющих поверхностей расположена по линии касания в начальный момент опорного колеса с рабочей поверхностью зубьев. со 4ik 00 О5

3 18 13 Фиг.:3 .. /J E

А -А

Д

13

т

Фиг л

иг.5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 1971 |

|

SU415204A1 | |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3447660, кл | |||

| Складная решетчатая мачта | 1919 |

|

SU198A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

Авторы

Даты

1985-01-15—Публикация

1983-03-31—Подача