Изобретение относится к области получения новых высокопрочных материалов, а именно к оксидной керамике алюминат-литиевого класса на основе оксида циркония, и может использоваться для изготовления лопаток газовых турбин и блоков цилиндров двигателей внутреннего сгорания.

Известен поликристаллический материал, способ и устройство для его получения, изделие из этого материала [RU 2199616, C30B 28/06, C30B 29/22, A61B 17/32, опуб. 27.02.2003], где материал состоит из кристаллов тетрагональной модификации диоксида циркония игольчатой или пластинчатой формы размерами не более 0,05 мм с соотношением длины и максимального поперечного сечения не менее 2:1, ориентированных параллельно своим длинным осям и образующих прямоугольную решетку. Материал получают методом плавления в холодном контейнере при горизонтальном перемещении его относительно индуктора.

Недостатком способа является сложность получения исходного материала методом плавления в холодном контейнере и недостаточная прочность керамического материала.

Наиболее близким аналогом к предлагаемому изобретению является изобретение «Шихта для изготовления керамики» [RU 2164503, C04B 35/488, C04B 35/119, опуб. 27.03.2001, бюл. №7]. Шихта содержит плазмохимическую смесь оксида алюминия, диоксида циркония, стабилизирующей его добавки и оксида алюминия при следующем соотношении компонентов, мас. %: оксид лития 0,15-0,35; оксид алюминия 1,9-76,0; диоксид циркония стабилизированный - остальное. Предел прочности при изгибе образцов керамики, полученных из шихты, составлял до 1180 МПа.

Предлагаемый состав шихты не обеспечивает получения керамического материала с более высокими прочностными характеристиками.

Задачей изобретения является получение керамических изделий с более высокими прочностными характеристиками.

Поставленная задача решается тем, что способ получения высокопрочной керамики включает приготовление плазмохимического порошка из тетрагонального оксида циркония и оксида алюминия, смешивание его с органической связкой (пластификатором), формование, удаление связки в засыпке и обжиг, при этом готовят шликер из смеси плазмохимического ультрадисперсного порошка, содержащего 75-82 мас.% оксида циркония, 15-20 мас.% оксида алюминия, 3-5 мас.% оксида лития и пластификатора 25-60% от массы смеси, шликер формуют в пресс-форме, нагретой до 60-85°С, при давлении 0,3-0,6 МПа, выдержкой 3-5 минут и обжигают при температуре 90-120°С в течение 10-15 часов в засыпке (сорбирующем веществе), после чего шликер спекают при температуре 1690-1800°С в течение 2-5 часов.

Технология шликерного литья включает: приготовление плазмохимического порошка, введение пластификатора, формирование изделия, закрепление формы, спекание и финишную механическую обработку.

Исходный ультрадисперсный (нано-)порошок (УДП) оксида циркония, оксида алюминия и оксида лития получают путем денитрации водных растворов солей циркония, алюминия и лития в плазмохимическом реакторе. УДП состоит из частиц тетрагонального и моноклинного оксида циркония с границей из аморфного алюмината лития, структура порошка тонкозернистая со средним размером частиц 30-40 нм. В порошок вводят заданное количество пластификатора, например, в виде пчелиного воска или парафина. Увеличение доли пластификатора более 60% приводит к высокой (20-30%) пористости изделия при последующих термических операциях.

Формование изделия производят в подогретой до 80°С металлической пресс-форме давлением до 0,5 МПа и выдержкой до 10 минут.

С целью извлечения пластификатора производится обжиг изделия в сорбирующем веществе (например, порошок отожженного глинозема) при температуре 90-120°С в течение 10-15 часов, потеря массы составляет 20-30%. Процесс окончательного удаления пластификатора происходит при 1000-1100°С за 2-3 суток. Усадка изделия составляет при этом 10-15%. Спекание изделия производят при температуре 1690-1800°С в течение 2-5 часов. В результате получили изделие с зернистой поверхностью, размеры изделия подлежат доводке абразивами и алмазным инструментом. Усадка изделия при спекании составляет 3-4%.

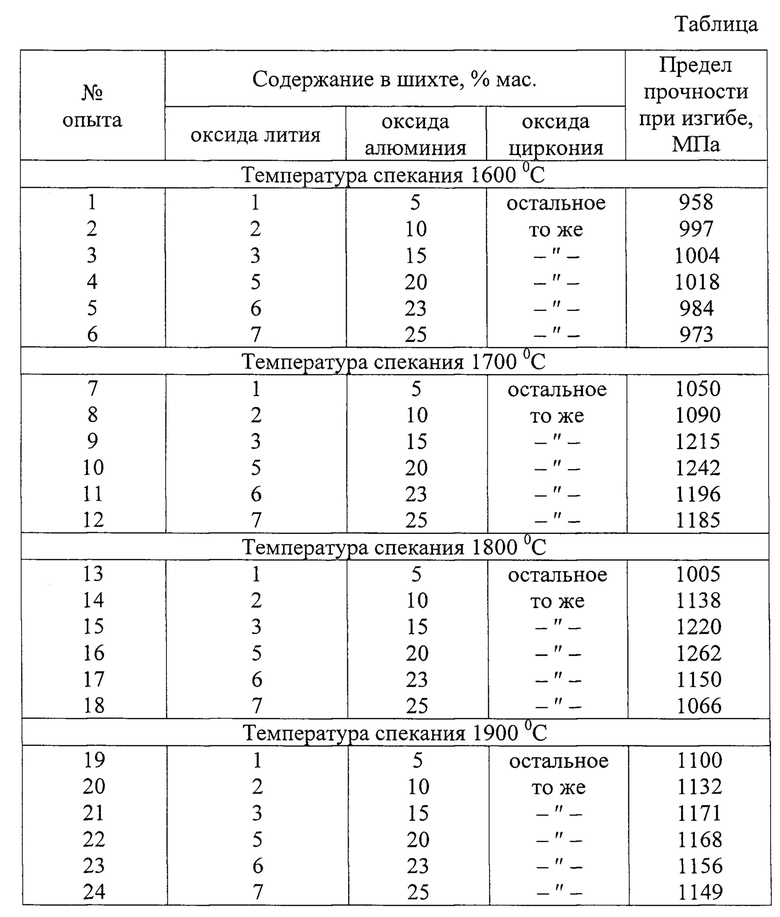

Керамическое изделие получается в виде бруска, состоящего из тетрагонально-моноклинной окиси циркония с соотношением до 10:1, другие фазы не выявляются, плотность керамики 5600-5700 кг/м, пористость 6-8%. Определяли предел прочности при изгибе. Результаты опытов представлены в таблице.

Как видно из таблицы, изготовление шликера с заявляемым составом и указанными параметрами спекания позволяет получать керамические изделия с более высокими (не менее 1215 МПа) прочностными характеристиками, чем у аналога. Кроме того, дополнительные испытания показали, что получаемые керамические образцы отличаются очень высокой ударопрочностью, жаростойкостью и жаропрочностью до 1500-1600°С.

Получаемый керамический материал может использоваться для изготовления лопаток газовых турбин и блоков цилиндров двигателей внутреннего сгорания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамический материал для коммутационных электроаппаратов | 2022 |

|

RU2818182C2 |

| СПОСОБ ЛЕГИРОВАНИЯ АЛЮМООКСИДНОЙ КЕРАМИКИ | 2013 |

|

RU2525889C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ВЫСОКОПРОЧНОЙ КЕРАМИКИ | 2016 |

|

RU2634767C2 |

| ВЫСОКОПРОЧНАЯ КЕРАМИКА | 2016 |

|

RU2636336C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОПРОВОДНОЙ КЕРАМИКИ НА ОСНОВЕ НИТРИДА АЛЮМИНИЯ | 2014 |

|

RU2587669C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 1991 |

|

RU2021229C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОРУНДОВОЙ КЕРАМИКИ | 2008 |

|

RU2379257C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОЧНОЙ КЕРАМИКИ | 2004 |

|

RU2286316C2 |

| Способ изготовления керамики из нитрида кремния с легкоплавкой спекающей добавкой алюмината кальция | 2019 |

|

RU2734682C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 2011 |

|

RU2458023C1 |

Изобретение относится к области получения высокопрочной керамики алюминат-литиевого класса на основе оксида циркония. может использоваться для изготовления лопаток газовых турбин и блоков цилиндров двигателей внутреннего сгорания и т.п. Способ получения высокопрочной керамики включает приготовление плазмохимического порошка из тетрагонального оксида циркония и оксида алюминия, смешивание его с органической связкой (пластификатором), формование, удаление связки в засыпке и обжиг. Формовочный шликер готовят из смеси плазмохимического ультрадисперсного порошка, содержащего 75-82 мас.% оксида циркония, 15-20 мас.% оксида алюминия, 3-5 мас.% оксида лития, включающей пластификатор в количестве 25-60% от массы смеси. Шликер формуют в пресс-форме, нагретой до 60-85°С, в заготовку под давлением 0,3-0,6 МПа, обжигают в засыпке для удаления пластификатора, далее формованную заготовку спекают при температуре 1690-1800°С. Керамические изделия с заявляемым составом и указанными параметрами спекания имеют предел прочности при изгибе не менее 1215 МПа. Кроме того, получаемые керамические образцы отличаются высокой ударопрочностью, жаростойкостью и жаропрочностью до 1500-1600°С. 1 табл.

Способ получения высокопрочной керамики, включающий приготовление плазмохимического порошка из тетрагонального оксида циркония и оксида алюминия, смешивание его с органической связкой (пластификатором), формование, удаление связки в засыпке и обжиг, отличающийся тем, что готовят шликер из смеси плазмохимического ультрадисперсного порошка, содержащего 75-82 мас.% оксида циркония, 15-20 мас.% оксида алюминия, 3-5 мас.% оксида лития и пластификатора 25-60% от массы смеси, шликер формуют в пресс-форме, нагретой до 60-85°С, при давлении 0,3-0,6 МПа, выдержкой 3-5 минут и обжигают при температуре 90-120°С в течение 10-15 часов в засыпке, после чего спекают при температуре 1690-1800°С в течение 2-5 часов.

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИКИ | 1999 |

|

RU2164503C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОЧНОЙ КЕРАМИКИ | 2004 |

|

RU2286316C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОЙ МАССЫ | 2005 |

|

RU2307110C2 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| US 6592695 B1, 15.07.2003. | |||

Авторы

Даты

2017-08-02—Публикация

2016-03-17—Подача