Изобретение относится к области изготовления высокопрочных материалов, а именно керамики на основе оксида циркония, частично стабилизированной оксидом иттрия, и может использоваться для изготовления размольных шаров для помола особочистых веществ, футеровочных пластин для магнетронного распыления, подложек для спекания деталей радиотехнического назначения, имплантатов для протезирования суставов человека.

Известен способ изготовления высокопрочной керамики [SU 1716722 A1, С04В 35/48, опубл. 15.09.92. Бюл. №34] на основе ZrO2 с добавкой Fe2O3. Керамику, содержащую 97 мас.% ZrO2, 1,5 мас.% Y2O3, 1,5 мас.% Fe2O3, готовят совместным осаждением аммиаком из водных растворов хлоридов соответствующих металлов. Осадки фильтруют, сушат и прокаливают при температуре 750°С. Прокаленный порошок измельчают в шаровой мельнице мокрого помола с железными шарами. Молотый материал отмывают от железа соляной кислотой с последующей деконтацией дистиллированной водой. Из полученной суспензии шликерным литьем в гипсовые формы формируют изделия, которые обжигают в вакуумной печи, в силитовой печи в потоке кислорода при температуре 1300°С.

Недостатками способа являются многостадийность процесса получения шликера, недостаточная прочность (1380 МПа) керамических изделий после обжига.

Наиболее близким аналогом к предлагаемому изобретению является изобретение «Шихта для изготовления керамики» [RU 2164503, С04В 35/488, С04В 35/119, опубл. 27.03.2001, бюл. №7]. Шихта содержит плазмохимическую смесь оксида алюминия, диоксида циркония, стабилизирующей его добавки и оксида лития при следующем соотношении компонентов, мас.%: оксид лития 0,15-0,35; оксид алюминия 1,9-76,0; диоксид циркония стабилизированный - остальное. Предел прочности при изгибе образцов керамики, полученных из шихты, составлял до 1180 МПа.

Предлагаемый состав шихты не обеспечивает получения керамического материала с более высокими прочностными характеристиками.

Задачей изобретения является получение керамических изделий с более высокими прочностными характеристиками.

Поставленная задача решается тем, что высокопрочную керамику получают из порошкообразной плазмохимической смеси, состоящей из нанодисперсного порошка кубического и тетрагонального оксида циркония 70-80 мас.%, оксида алюминия 15-25 мас.%, оксида иттрия 4-7 мас.% и пластификатора, смесь формуют гидродинамическим прессованием при давлении (0,4-0,6) ГПа, длительность нагружения 10-2 с, и обжигают при температуре 900-1100°С в среде водорода.

Изделия из высокопрочной керамики получают следующим образом.

Готовят исходный водный раствор из нитратов циркония, алюминия и иттрия с заданными концентрациями и распыляют его в потоке низкотемпературной воздушной плазмы. В результате денитрации распыленного раствора в условиях низкотемпературной плазмы образуется нанодисперсный порошок из высокотемпературного кубического и тетрагонального оксида циркония, оксида алюминия и оксида иттрия с размерами частиц до 20 нм. Порошок выделяют из газового потока, составляют шихту и формуют из нее изделия. Для этого шихту подвергают гидродинамическому прессованию, например на гидродинамической машине ГДМ-190/700, в заданной форме при давлении 0,4-0,6 ГПа при длительности нагружения 10-2 с и обжигают в печи при температуре 900-1100°С в среде водорода.

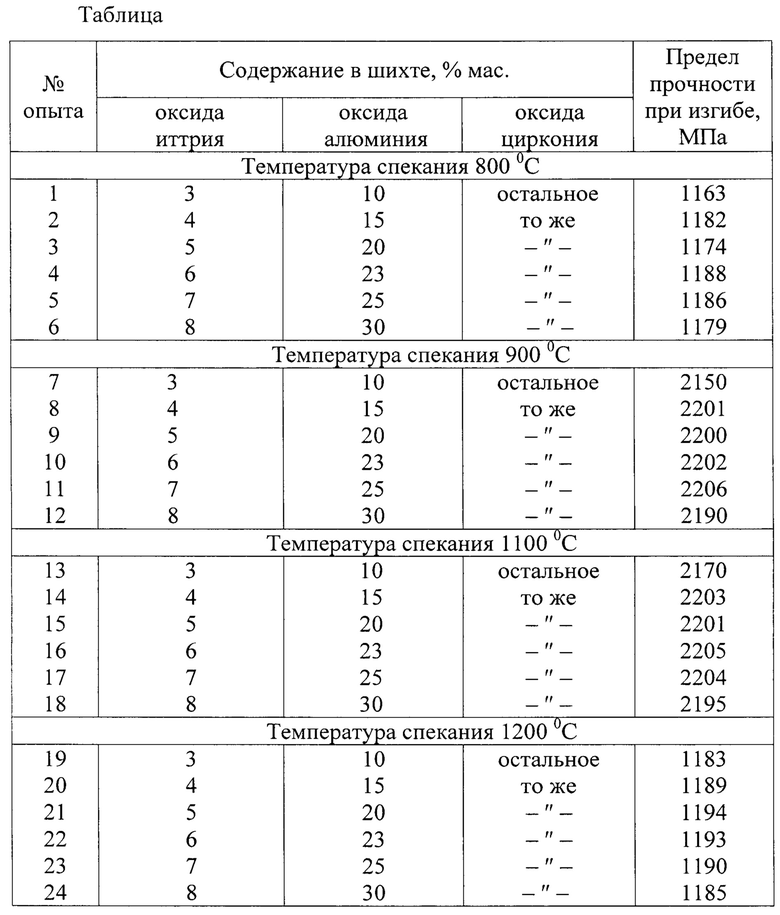

В ходе проведения опытов получали керамические образцы прямоугольной формы с размерами 50×5×5 мм. Образцы шлифовали, определяли предел прочности при изгибе. Результаты опытов представлены в таблице.

Кроме пластин были получены изделия типа «шар», «цилиндр» и «диск». Относительная плотность спрессованных образцов составляла 48-70%, после обжига - 67-99,8%, микротвердость 16-19 ГПа, предел прочности при сжатии 2200 МПа.

Из таблицы видно, что предлагаемый способ получения высокопрочной керамики с заявляемым составом и указанными параметрами спекания позволяет получать высокопрочную керамику.

Благодаря высоким прочностным характеристикам керамика может быть использована для изделий с повышенными эксплуатационными требованиями, например размольных шаров для помола особо чистых веществ, футеровочных пластин для магнетронного распыления, подложек для спекания деталей радиотехнического назначения, имплантатов для протезирования суставов человека.

Высокопрочная керамика

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ КОМПОЗИЦИОННОЙ КЕРАМИКИ НА ОСНОВЕ ОКСИДОВ ЦИРКОНИЯ, АЛЮМИНИЯ И КРЕМНИЯ | 2018 |

|

RU2701765C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ВЫСОКОПРОЧНОЙ КЕРАМИКИ | 2016 |

|

RU2634767C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ВЫСОКОПРОЧНОЙ КЕРАМИКИ | 2016 |

|

RU2626866C1 |

| КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2569113C1 |

| Керамический материал для коммутационных электроаппаратов | 2022 |

|

RU2818182C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКОЙ КЕРАМИКИ | 2009 |

|

RU2411217C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2024 |

|

RU2838117C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2744546C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2024 |

|

RU2841561C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2681788C2 |

Изобретение относится к области изготовления высокопрочных материалов, а именно керамики на основе оксида циркония, частично стабилизированной оксидом иттрия, и может быть использовано для производства размольных шаров, футеровочных пластин, подложек для спекания радиотехнического назначения, а также имплантатов для протезирования суставов человека. Нанодисперсный порошок, состоящий из 70-80 мас.% высокотемпературного тетрагонального оксида циркония, 15-25 мас.% оксида алюминия и 4-7 мас.% оксида иттрия, формуют путем гидродинамического прессования при давлении 0,4-0,6 ГПа в течение 10-2 с и обжигают в печи при температуре 900-1100°С в среде водорода. Получаемая керамика благодаря высоким прочностным характеристикам может быть использована для изделий с повышенными эксплуатационными требованиями. 1 табл.

Высокопрочная керамика из порошкообразной плазмохимической смеси, отличающаяся тем, что смесь состоит из нанодисперсного порошка тетрагонального оксида циркония 70-80 мас.%, оксида алюминия 15-25 мас.% и оксида иттрия 4-7 мас.%, смесь формуют гидродинамическим прессованием при давлении 0,4-0,6 ГПа, длительность нагружения 10-2 с, и обжигают при температуре 900-1100°C в среде водорода.

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИКИ | 1999 |

|

RU2164503C2 |

| Устройство для остановки поршня и золотника при движении паровоза без пара | 1927 |

|

SU14017A1 |

| Шихта для получения высокоогнеупорных электропроводных изделий | 1982 |

|

SU1072397A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ НАКОНЕЧНИКОВ ДЛЯ ВОЛОКОННО-ОПТИЧЕСКИХ СОЕДИНИТЕЛЕЙ | 2012 |

|

RU2509752C2 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2017-11-22—Публикация

2016-03-17—Подача