ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу управления садкой металла, подаваемой в плавильную печь, например типа электрической дуговой печи, и к соответствующему загрузочному устройству для загрузки металлического материала.

Садка металла, главным образом, состоит из единообразного скрапа, садку в каждом случае пополняют выбранным металлическим материалом для получения желаемого конечного состава стали.

Преимущественно изобретение относится к управлению садкой металла, вводимой в печь через специальное отверстие, выполненное в печи.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Известно, что после выпуска жидкого металла и в отношении возможного жидкого остатка в печи способ подачи садки металла в печь обеспечивает последовательность этапов продвижения подлежащего расплавлению вводимого материала: последовательность осуществляют и управляют ею, в большинстве случаев, работники, ответственные за этот передел.

Например, может быть обеспечено, что работники управляют в каждом случае последовательной подачей, в первую очередь, чугунных слябов, затем дешевого скрапа, возможно смешанного с другими типами скрапа, затем более ценного скрап и, наконец, другой садки чугунных слябов.

Типы вводимых материалов зависят от типа получаемой стали, а последовательность ввода материалов определяют на основании подлежащего осуществлению плавильного процесса.

Также известно, что печь может быть загружена конвейерами с непрерывной подачей скрапа, которые работают вместе со специальным отверстием в крыше или панели печи.

Также известно, что во время плавильного процесса отверстие затем может быть закрыто или же находиться в открытом положении и что возгоны, выходящие из печи, могут течь над скрапом и/или между ним в режиме ожидания или на этапе транспортировки. Это позволяет очистить возгоны и, в то же время, нагреть скрап.

Когда скрап транспортируют посредством конвейерных лент или вибрационных конвейеров, обычно они проходят от электрической дуговой печи, по меньшей мере, до склада, обычно двух, где расположены кучи различного по типу и/или размеру скрапа.

Обычно, на каждом складе непрерывный транспортер, питающий плавильную печь скрапом в желаемой последовательности и количествах, обслуживает один кран или более.

Специализированный персонал управляет и выдает команды кранам на подъем и опускание материала согласно желаемому типу материала и последовательности.

Известно, что в случае непрерывных транспортеров, расположенные на нем садки не должны превышать определенной массы и не должны свободно покидать промежуточные пространства между одной и другой садкой.

Масса является параметром загрузки в отверстие или вход печи.

Непрерывность загрузки является параметром экономии энергии и сокращения времени загрузки.

Также известно, что краны поднимают садку материала из куч обычно с помощью магнитов или захватывающих устройств, способных погрузить материал на транспортеры.

Что касается решений загрузки печей, известных из уровня техники, одной целью настоящего изобретения является контроль непрерывности садки при перемещении на непрерывных транспортерах.

Также целью является контроль состава садки для получения в конце плавильного процесса металлического продукта с желаемыми свойствами.

Также целью является контроль и управление площадями для хранения специальных материалов, используемых для различных типов садки.

Производной целью является полная координация и управление в соответствии с заранее установленными и управляемыми рабочими программами.

Также целью настоящего изобретения является усовершенствование способа управления подачей садки металла в плавильную печь, позволяющее ограничить, а по возможности и исключить, вмешательства персонала в процесс управления и генерирования команд для кранов и непрерывных транспортеров.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Основные цели и преимущества изобретения, раскрытые выше, достигают благодаря способу управления подачей садки металла в печи, а также благодаря соответствующему загрузочному устройству, согласно независимым пунктам формулы изобретения. Зависимые пункты формулы изобретения раскрывают другие отличительные признаки изобретения.

Согласно настоящему изобретению одна или несколько зон хранения, например участков склада, спроектированы для хранения различных, отличающихся друг от друга материалов садки. Каждую зону хранения разделяют на специализированные площади, каждую из которых, в свою очередь, кодируют в зависимости от типа размещенного в ней материала.

Здесь и далее по тексту, под типом материала мы имеем в виду материал с однородными характеристиками, продиктованными, например, природой металлического материала, его составом, количеством загрязнений и примесей. Например, может быть обеспечен металлический материал, состоящий из дешевого скрапа, более ценного скрапа, литейных чугунных слябов или материалов другого типа.

Согласно варианту осуществления, по меньшей мере, основные специализированные площади снабжены устройствами обнаружения, которые управляют, как непрерывно, так и периодически, объемом и/или расположением находящегося в указанной зоне материала. В частности, устройства обнаружения пригодны для определения объемного профиля насыпной кучи металлических материалов, расположенных на специализированных площадях, посылаемые к устройству обработки информации данные позволяют предотвратить столкновение загрузочных средств и металлических материалов, например, путем отправления команды на подъем садки или путем обхода препятствия.

Поэтому можно постоянно контролировать количество имеющегося материала и пополнять его в случае необходимости.

В идее изобретения также предусмотрено, что загрузочное устройство содержит устройство обработки данных, укомплектованное определенными устройствами хранения данных, устройство, контролирующее и управляющее, по меньшей мере, определенными специализированными площадями хранения, относящимися к наиболее широко используемым материалам, для осуществления функций, необходимых и взаимосвязанных с выполнением плавильного процесса.

В идее изобретения также предусмотрено обеспечение загрузочного устройства, содержащего множество загрузочных средств, например мостов, кранов и подъемного оборудования, такого как захватывающие устройства, магниты или другие подобные средства, или которые осуществляют подобные функции, для загрузки металлических материалов на средства его подачи, например конвейер, транспортирующий металлический материал к плавильной печи.

В других вариантах осуществления также может быть обеспечено, что средства подачи материала содержат ковш или другую подобную емкость, загружаемую металлическим материалом в определенной последовательности и разгружаемую затем в плавильную печь.

Функционированием загрузочных средств, находящихся по меньшей мере на одном складе, управляет и контролирует непосредственно устройство обработки данных, в соответствии с конкретной садкой, которая должна быть подготовлена для получения определенного конечного продукта.

Согласно другому варианту настоящего изобретения устройство обработки данных обеспечивает оптимизацию траекторий перемещения загрузочных средств для сокращения времени перемещения.

Оптимизированные траектории загрузочных средств позволяют, например, предотвратить их столкновение с кучами материала, расположенными на специализированных площадях, и с возможным оборудованием или другими препятствиями, которые могут находиться на территории; они также позволяют сократить величину хода загрузочных средств путем определения специализированной площади, из которой осуществлять забор материала, в зависимости от сокращения величины хода и управляющих требований к пространству хранения.

В других вариантах осуществления, кроме того, устройство обработки данных также определяет законы перемещения, такие как профили скоростей или ускорений, придаваемые приводам средств перемещения для приведения их в действие, а также шаги остановок для предотвращения колебаний перемещаемых подвешенных грузов.

Согласно одному варианту осуществления настоящего изобретения с загрузочными средствами связаны датчики для определения количества поднимаемого со специализированных площадей материала, например, его объем или вес.

В этом случае можно точно определить количество каждого типа подаваемого в плавильную печь материала.

Определяемые датчиками данные, соответственно, обрабатывает устройство обработки данных.

Согласно варианту осуществления настоящего изобретения на мостах могут находиться устройства определения расстояния до объекта, работающие, как в отношении других мостов, так и в отношении конструкций склада и, возможно, средств приема садки, для мгновенного определения их положения с целью предотвращения проблем, связанных с помехами со стороны других мостов, или определения конца хода.

Вариант осуществления настоящего изобретения обеспечивает, что устройство обработки данных загрузочного устройства взаимодействует непосредственно и двунаправленным образом с другим устройством обработки данных, регулирующим и контролирующим плавильный процесс садки металла во временном интервале между началом первого цикла и началом следующего цикла.

Упомянутое выше другое устройство обработки данных может содержать первый процессор и второй процессор, контролирующие и управляющие функционированием плавильной печи и конвейера соответственно.

С помощью способа согласно настоящему изобретению можно контролировать и управлять поточечным и воспроизводимым образом плавильным процессом и конечными свойствами получаемого металлического продукта.

Кроме того, в этом случае не требуется вмешательства персонала для перемещения и для осуществления операций загрузки материала надлежащим образом.

Также следует отметить, что изобретение обеспечивает обратную связь, так что устройство обработки данных загрузочного устройства запоминает и обновляет индивидуальные базы данных, также идентифицируя ошибки или др.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Эти и другие признаки настоящего изобретения станут понятны из следующего раскрытия варианта осуществления, приведенного в качестве неограничивающего примера со ссылкой на прилагаемые чертежи, где

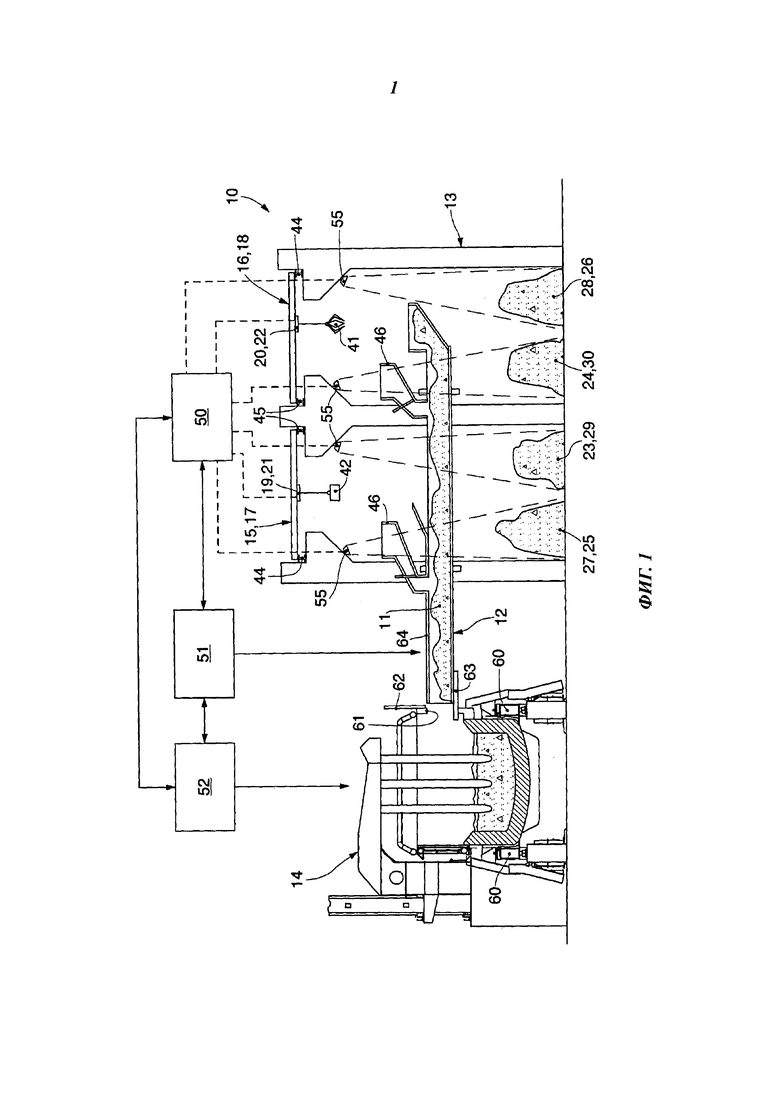

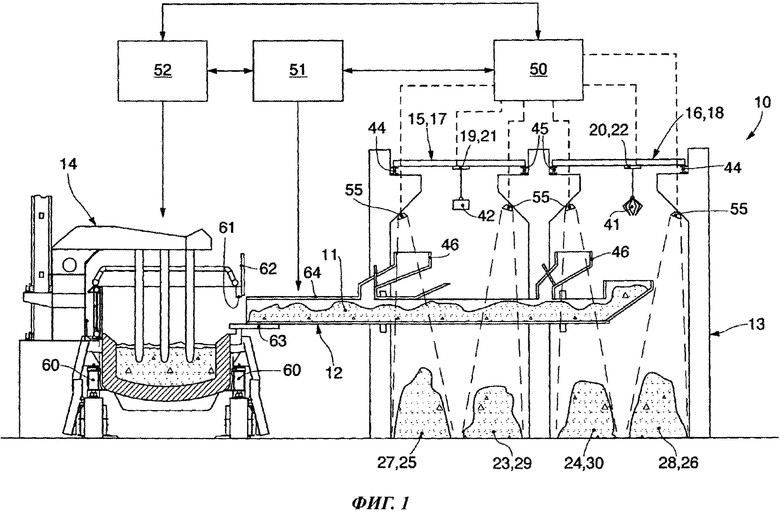

на фиг. 1 схематично показан главный вид устройства загрузки металлического материала в плавильную печь согласно настоящему изобретению;

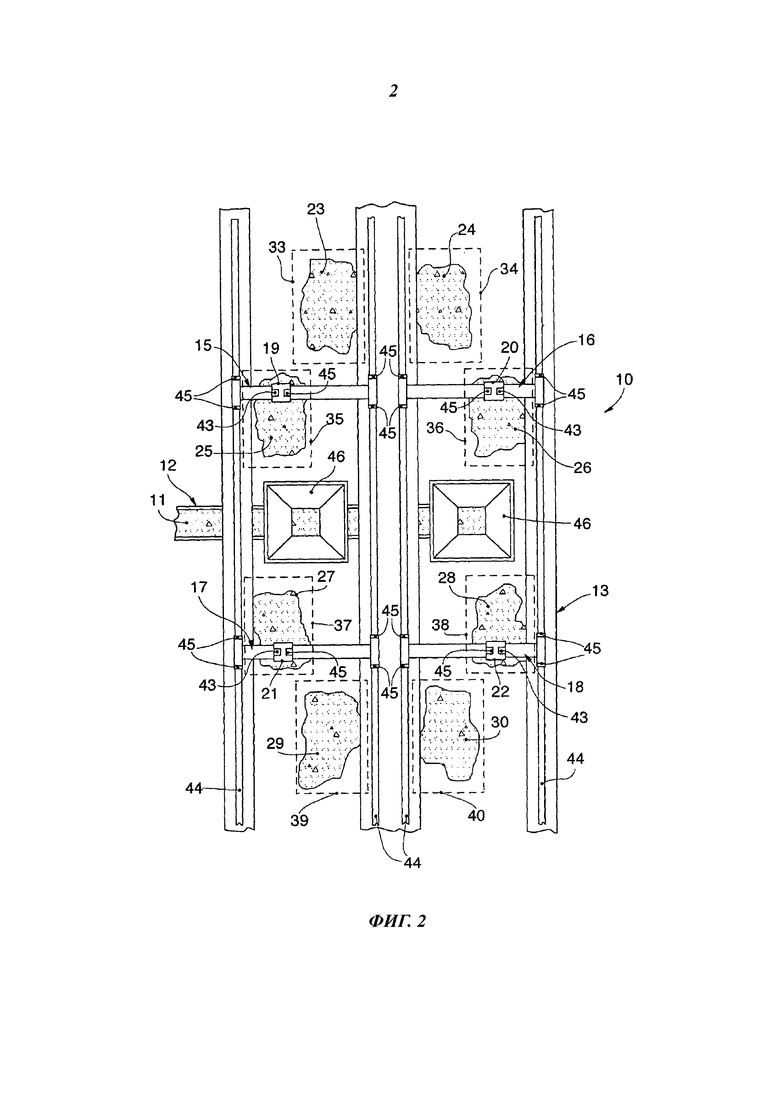

на фиг. 2 показано схематичное изображение фиг. 1.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

На чертежах устройство загрузки металлического материала согласно настоящему изобретению целиком обозначено номером позиции 10 и предусмотрено для управления и контроля загрузки садки 11 металла на средства подачи материала, в данном случае на непрерывный конвейер 12, в свою очередь, подающий материал в плавильную печь, в данном случае в электрическую дуговую печь 14.

В других вариантах осуществления средства подачи материала могут содержать вмещающие элементы, такие как ковши для вмещения скрапа, которые заполняют металлическими материалами с последующей загрузкой в электрическую печь 14.

Загрузочное устройство 10 согласно настоящему изобретению содержит множество загрузочных средств, обеспечивающих забор металлического материала из зоны хранения, в данном случае склада 13, для переноса его на конвейер 12.

В данном случае средства подачи материала содержат четыре моста 15, 16, 17, 18, работающих в двух отделениях склада 13, на каждом из которых установлены краны 19, 20, 21, 22.

В двух отделениях склада 13 расположено множество груд скрапа или материалов садки. Каждая груда скрапа состоит из четко определенного типа материала, обозначенного соответственно номерами позиций 23, 24, 25, 26, 27, 28, 29, 30. Каждый из типов материалов 23-30 размещен в специализированных площадях, обозначенных соответственно 33, 34, 35, 36, 37, 38, 39, 40, так что каждая специализированная площадь 33-40 соответствует одному из типов материалов 23-30.

Специализированные площади 33-40 располагают внутри маневренного пространства мостов 15-18.

Краны 19-22 оборудованы захватывающими устройствами 41 или магнитами 42, или и тем, и другим, соответственно необходимым для осуществления функциям и типам захватываемых материалов 23-30.

Мосты 15-18 устанавливают, традиционно, скользящими по продольным направляющим 44.

В частности, краны 19-22 обеспечивают загрузку типов материалов 23-30 на конвейер 12 через загрузочные бункеры 46, соединенные с конвейером 12.

Как мосты 15-18, так и краны 19-22 снабжены устройствами 45 определения расстояния до объекта, позволяющими определять расстояние до препятствий, например концы мостов 44, другой мост или подобное.

Загрузочное устройство 10 снабжено устройством 50 обработки данных, контролирующим и посылающим команды на приведение в действие единиц мостов 15-18, кранов 19-22, захватывающих устройств 41 и магнитов 42.

В некоторых вариантах осуществления захватывающие устройства 41 и магниты 42 также могут быть снабжены датчиками 43, пригодными для обнаружения количества и/или, возможно, веса захватываемого металлического материала. В этом случае датчики отправляют сигналы в устройство 50 обработки данных для контроля количества загруженного на конвейер 12 материала.

Устройство 50 обработки данных также получает сигналы, посылаемые устройствами 45 определения расстояния до объекта, для контроля и управления различными перемещениями и воздействиями на средства привода.

Устройство 50 обработки данных также взаимодействует с первым процессором 51 и вторым процессором 52, контролирующим и координирующим действия/процессы соответственно конвейера 12 и электрической печи 14.

В этом случае устройство 50 обработки данных способно контролировать и командовать перемещением мостов 15-18, кранов 19-22, захватывающих устройств 41 и магнитов 42 также в отношении условий электрической печи 14 и конвейера 12, что продиктовано требованиями плавильного процесса.

Согласно настоящему изобретению устройство 50 обработки данных также оснащено устройствами 55 обнаружения, предусмотренными для определения количества материала на каждой специализированной площади 33-40.

В частности, устройства 55 обнаружения определяют количество остаточного материала, как непрерывно, так и через определенные интервалы, или, возможно, после захвата типа материала 23-30 из специализированной площади 33-40.

Устройства 55 обнаружения не только определяют количество материала в каждой из специализированных площадей 33-40, но также определяют их высоту относительно земли.

Такое определение высоты груд металлического материала на специализированных площадях 33-40 позволяет оптимизировать ход мостов 15-18 и кранов 19-22 для предотвращения столкновения захватывающих устройств 41 и магнитов 42 с грудами.

Согласно другому варианту осуществления, вместо размещения на неподвижных частях склада 13, как показано на фиг. 1, устройства 55 обнаружения размещают непосредственно на мостах 15-18. В этом случае во время перемещений мостов 15-18, устройства 55 обнаружения определяют количества и объемные профили, а именно высоты груд материала на специализированных площадях 33-40. Это также позволяет сократить количество устройств обнаружения, которые должны быть в складе 13 для совершения необходимых операций.

В зависимости от информации, предоставляемой устройствами 55 обнаружения, устройство 50 обработки данных обеспечивает оператора информацией относительно количества присутствующего металлического материала и обеспечивает возможное пополнение, которое может быть необходимо.

Устройства 55 обнаружения могут содержать, в качестве примера, лазерные щеточные датчики, датчики-камеры, рентгеновские датчики или подобное.

Электрическая печь 14 имеет эксцентрическое литейное отверстие и выполнена с возможностью перемещения с помощью одной или нескольких опор 60. Электрическая печь 14 имеет вход 61 для ввода садки 11 металла, который, по меньшей мере, частично или избирательно может быть закрыт закрывающими средствами 62.

Садку 11 металла отправляют посредством конвейера 12 к входу 61 и загружают в электрическую печь 14, благодаря выдвижной выступающей части 63, так чтобы не касаться закрывающих средств 62.

В показанном варианте конвейер 12, преимущественно вибрационного типа, имеет укрытие 64, позволяющее осуществлять предварительный нагрев садки 11 металла возгонами электрической печи 14.

Способ управления садкой 11 металла в электрическую печь 14 содержит, по меньшей мере, этап загрузки на конвейер 12 и этап обнаружения количества металлического материала на специализированных площадях 33-40.

Этап загрузки обеспечивает множество подэтапов, во время которых один или несколько кранов 19-22 подходящим образом перемещают, как функцию информации, получаемой от устройства 50 обработки данных, для забора материала 23-30 определенного типа из желаемых специализированных площадей 33-40.

Определенные типы материалов 23-30 забирают и загружают на конвейер 12 в соответствии с конечными металлургическими свойствами продукта, получаемого в конце плавильного процесса, и в соответствии с оптимизацией потребления энергии, необходимого для начала плавильного процесса.

Перемещения траекторий мостов 15-18, кранов 19-22, захватывающих устройств 41 и магнитов 42, соответствующим образом, оптимизируют с помощью устройства 50 обработки данных для предотвращения их соударения с неподвижными частями, такими как, например, конвейер 12, бункеры 46 или кучи металлического материала. Эти операции также позволяют сократить время перемещения загрузочных средств с последующим увеличением эффективности установки.

Кроме того, устройство 50 обработки данных может определять закономерности перемещения, передаваемые приводам, соединенным с мостами 15-18, кранами 19-22, захватывающими устройствами 41 и магнитами 42. В частности, устройство 50 обработки данных может определять закономерности для различной скорости и ускорений, передаваемые загрузочным средствам, например, во время пуска и остановов мостов 15-18 и кранов 19-22. Закономерности изменения скорости и ускорений также могут быть изучены, чтобы предотвратить колебания захватывающих средств 41 и/или магнитов 42, возникающие под действием единицы подвешенной нагрузки, транспортируемой ими. Это позволяет ускорить операции загрузки металлических материалов в бункеры 46.

Для оптимизации траекторий движения и определения законов изменения скорости и ускорений, что раскрыто выше, устройство 50 обработки данных принимает сигналы как от датчиков 43, так и от устройств 45 определения расстояния до объекта и устройств 55 обнаружения.

Мосты 15-18 надлежащим образом перемещают непрерывно, чтобы получить равномерное распределение садки 11 металла внутри конвейера 12.

Второй процессор 52 передает показания в устройство 50 обработки данных, касающиеся состояния совершенствования плавильного и литейного процесса металлического материала в электрической печи 14.

Во время плавки и/или литья, устройство 50 обработки данных отправляет команды о перемещении кранов 19-22, так что они загружают типы материалов 23-30 в бункер 46 конвейера 12.

Первый процессор 51 обеспечивает подачу загрузки 11 металла в конвейер 12 с тем, чтобы последовательно загрузить его в электрическую печь 14.

Подача садки 11 металла позволяет распределить его одинаково и равномерно на конвейере 12.

С целью взаимодействия устройства 50 обработки данных необходим первый процессор 51 и второй процессор 52.

Ясно, что в раскрытом выше устройстве 10 могут быть выполнены различные модификации и/или дополнения без отклонения от объема настоящего изобретения.

Изобретение относится к области получения стали в электрических печах. Способ управления подачей металлошихты в плавильную печь включает этап хранения подлежащего расплавлению металлического материала в зоне хранения. Этап забора металлического материала из зоны хранения и его загрузки на средства подачи материала в печь происходит посредством загрузочных средств. На этапе подачи материала средства подачи материала загружают данные материалы в плавильную печь. Этап хранения обеспечивает разделение зоны хранения на отдельные специализированные площади. В каждой из них хранятся металлические материалы различного типа. Во время этапа забора и загрузки устройство обработки данных контролирует и управляет действиями загрузочных средств. Они осуществляют забор выбранных типов материалов из специализированных площадей. Загружают материалы на средства подачи материала в соответствии с желаемым методом и количеством. Изобретение также включает устройство для управления подачей металлошихты в плавильную печь. 2 н. и 11 з.п. ф-лы, 2 ил.

1. Способ управления подачей металлошихты (11) в плавильную печь (14), включающий этап хранения в зоне (13) хранения определенных видов металлических материалов, содержащих, по меньшей мере, малоценный скрап, ценный скрап и чугунные слябы, этап отбора вышеупомянутых металлических материалов из зоны (13) их хранения и загрузки металлических материалов на средства (12) подачи их в плавильную печь посредством загрузочных средств (19-22) и этап подачи металлических материалов с помощью вышеупомянутых средств (12) подачи в плавильную печь (14), отличающийся тем, что на этапе хранения металлических материалов обеспечивают разделение зоны (13) хранения на отдельные специализированные площади (33-40), в каждой из которых хранят металлические материалы (23-30) различного вида, каждую из специализированных площадей (33-40) кодируют в зависимости от вида хранящихся в ней металлических материалов с однородными характеристиками, причем с каждой из отдельных специализированных площадей (33-40) соотносят, по меньшей мере, собственные загрузочные средства (19-22), при этом во время вышеупомянутого этапа отбора и загрузки металлических материалов с помощью устройства (50) обработки данных контролируют и управляют по меньшей мере одним из загрузочных средств (19-22), которые осуществляют отбор выбранных видов металлических материалов (23-30) из по меньшей мере одной из специализированных площадей (33-40) в зависимости от конечных металлургических свойств получаемого продукта и в зависимости от выбора оптимальных параметров потребления энергии, необходимой для выполнения плавильного процесса, и загрузку металлических материалов на указанные средства (12) подачи их в плавильную печь.

2. Способ по п. 1, отличающийся тем, что он включает этап определения количества и/или объемного профиля видов металлургических материалов (23-30) по меньшей мере на одной из вышеупомянутых специализированных площадей (33-40).

3. Способ по любому из пп. 1 или 2, отличающийся тем, что вышеупомянутое устройство (50) обработки данных выполняют с возможностью взаимодействия с указанными средствами (12) подачи материала в плавильную печь и загрузочными средствами (19-22) для осуществления функций, обеспечивающих плавильный процесс.

4. Способ по любому из пп. 1 или 2, отличающийся тем, что во время указанного этапа отбора и загрузки с помощью вышеупомянутого устройства (50) обработки данных обеспечивают координацию приведения в действие мостов (15-18), кранов (19-22) и подъемного оборудования (41, 42) вышеупомянутых видов металлургических материалов (23-30).

5. Способ по п. 4, отличающийся тем, что во время указанного этапа забора и загрузки с помощью устройства (50) обработки данных задают закономерности перемещения мостов (15-18), кранов (19-22) и подъемного оборудования (41, 42).

6. Способ по п. 4, отличающийся тем, что по меньшей мере к одному из указанных мостов (15-18), кранов (19-22) и подъемного оборудования (41, 42) присоединяют датчики (43) для определения количества металлического материала, забираемого каждый раз подъемным оборудованием (41,42).

7. Устройство для управления подачей металлошихты (11) в плавильную печь (14), содержащее зону (13) хранения, в которой размещены определенные виды металлических материалов, включающих, по меньшей мере, малоценный скрап, ценный скрап и чугунные слябы, и загрузочные средства (19-22), предусмотренные для отбора металлических материалов из зоны (13) их хранения для погрузки на средства (12) подачи материала, загружающие металлические материалы в плавильную печь (14), отличающееся тем, что зона (13) хранения разделена на отдельные специализированные площади (33-40), каждая из которых предназначена для приема и хранения различного вида металлических материалов (23-30), при этом каждая из отдельных специализированных площадей (33-40) имеет код в зависимости от вида хранящихся в ней металлических материалов с однородными характеристиками, причем с каждой из указанных специализированных площадей (33-40) соотнесены, по меньшей мере, его собственные загрузочные средства (19-22), при этом оно содержит устройство (50) обработки данных, предусмотренное для контроля и управления по меньшей мере одним из загрузочных средств (19-22) для отбора определенного вида металлургических материалов (23-30) по меньшей мере из одной из вышеупомянутых специализированных площадей (33-40) в зависимости от конечных металлургических свойств получаемого продукта и в зависимости от выбора оптимальных параметров потребления энергии, необходимой для выполнения плавильного процесса.

8. Устройство по п. 7, отличающееся тем, что оно снабжено устройствами (55) обнаружения, предусмотренными для определения, по меньшей мере, количества и/или объемного профиля типов материалов (23-30) по меньшей мере на одной из указанных специализированных площадей (33-40).

9. Устройство по п. 8, отличающееся тем, что указанные устройства (55) обнаружения выбраны из группы, содержащей лазерные щеточные датчики, датчики-камеры и рентгеновские датчики.

10. Устройство по любому из пп. 7-9, отличающееся тем, что оно снабжено устройствами (45) определения расстояния до объекта, которые связаны по меньшей мере с одним из загрузочных средств (19-22) и с устройством (50) обработки данных для контроля перемещения и положения загрузочных средств (19-22).

11. Устройство по любому из пп. 7-9, отличающееся тем, что оно снабжено первым процессором (51) и вторым процессором (52), контролирующими и управляющими средствами (12) подачи металлургических материалов и указанной плавильной печью (14), при этом с по меньшей мере одним из вышеупомянутых процессоров связано устройство (50) обработки данных.

12. Устройство по любому из пп. 7-9, отличающееся тем, что указанные загрузочные средства (19-22) содержат, по меньшей мере, мосты (15-18), краны (19-22) и подъемное оборудование (41, 42) для отбора вышеупомянутых видов металлургических материалов (23-30).

13. Устройство по п. 12, отличающееся тем, что оно снабжено датчиками (43) для определения количества металлического материала, забираемого подъемным оборудованием (41, 42), связанными по меньшей мере с одним из мостов (15-18), кранов (19-22) и подъемного оборудования (41, 42).

| US 4775134 A, 04.10.1988 | |||

| US 4135702 A, 23.01.1979 | |||

| US 5647288 A, 15.07.1997 | |||

| 0 |

|

SU393330A1 | |

Авторы

Даты

2017-08-03—Публикация

2013-01-23—Подача